Изобретение относится к холодильной технике и может быть использовано в системах кондиционирования воздуха, холодильниках и т.д.

Известна холодильная установка, содержащая компрессор, соединенный через теплообменник с турбодетандером, холодильную камеру и дополнительный нагнетатель, установленный на одном валу с турбодетандером и включенный между теплообменником и холодильной камерой.

В данной установке необходима система охлаждения теплообменника, т.к. температура воздуха на выходе из компрессора является достаточно высокой (порядка 120-140oC), что повышает общую потребляемую мощность холодильной установки. Кроме того, наличие паров влаги в воздухе может привести к замерзанию каналов сопловой и рабочей решеток турбохолодильника (А.С. СССР N 802740, кл. F 25 В 11/00, 1979 г.).

Наиболее близким техническим решением к заявленному является воздушная холодильная установка, содержащая компрессор и турбодетандер, расположенные на одном валу, регенеративный теплообменник, холодильную камеру с размещенными в ней вентилятором и воздухоохладителем (А.С. СССР N 1290040, кл. F 25 В 11/00, 1995 г.).

Указанная установка обладает ограниченным диапазоном регулирования температуры холодильной камеры, а также недостаточно высокой холодопроизводительностью и экономичностью.

Изобретение решает задачу повышения экономичности, холодопроизводительности и расширения диапазона регулирования температуры холодильной камеры воздушной холодильной установки.

Технический результат достигается в воздушной холодильной установке, содержащей компрессор, первый теплообменник, турбодетандер, холодильную камеру с размещенными в ней первым вентилятором и воздухоохладителем, установка снабжена вторым вентилятором, установленным на одном валу с турбодетандером, двухполостным испарительным теплообменником и первым влагоотделителем, причем первый теплообменник выполнен двухполостным, а первая полость испарительного теплообменника, первая полость первого теплообменника, первый влагоотделитель, турбодетандер, воздухоохладитель и вторая полость первого теплообменника последовательно соединены с входом компрессора.

Установка снабжена бачком с водой, подключенным к второй полости испарительного теплообменника.

Вход и выход второй полости испарительного теплообменника соединены с атмосферой через второй вентилятор.

Установка снабжена эжектором, первым регулируемым клапаном и вторым влагоотделителем, причем пассивное сопло эжектора соединено с атмосферой через вторую полость испарительного теплообменника и первый регулируемый клапан, активное сопло эжектора соединено с выходом компрессора, а диффузор эжектора через второй влагоотделитель соединен с входом второго вентилятора.

Установка снабжена третьим вентилятором, причем вход и выход второй полости испарительного теплообменника соединены с атмосферой через третий вентилятор, вход второго вентилятора соединен с выходом компрессора, выход второго вентилятора соединен с входом в первую полость испарительного теплообменника.

Установка снабжена вторым и третьим двухполостными теплообменниками, четвертым и пятым вентиляторами и вторым регулируемым клапаном, причем во втором теплообменнике первая полость соединена с второй полостью теплообменника и с входом в компрессор, а вторая - через четвертый вентилятор с атмосферой, в третьем теплообменнике первая полость соединена с первой полостью испарительного теплообменника и с выходом второго вентилятора, а вторая - через пятый вентилятор с атмосферой, а второй регулируемый клапан установлен между выходом и входом компрессора.

Установка снабжена четвертым двухполостным теплообменником, шестым вентилятором и третьим влагоотделителем, причем в четвертом теплообменнике первая полость соединена с выходом компрессора и через третий влагоотделитель с входом во второй вентилятор, а вторая - через шестой вентилятор с атмосферой.

Установка снабжена первым адсорбционным влагоотделителем, первым ресивером, третьим и четвертым регулируемыми клапанами, первым и вторым обратным клапанами, причем первый обратный клапан и первый адсорбционный влагоотделитель последовательно установлены между первой полостью испарительного теплообменника и первой полостью первого теплообменника, выход компрессора через первый ресивер и четвертый регулируемый клапан подсоединен между обратным клапаном и первым адсорбционным влагоотделителем, вход компрессора дополнительно соединен с атмосферой через третий регулируемый клапан, а первый ресивер соединен с атмосферой через второй обратный клапан.

В установке выход компрессора соединен с первой полостью испарительного теплообменника. Установка снабжена пятым двухполостным теплообменником и седьмым вентилятором, причем в пятом теплообменнике первая полость соединена с выходом компрессора и первой полостью испарительного теплообменника, а вторая полость через седьмой вентилятор - с атмосферой.

Установка снабжена вторым ресивером, вторым адсорбционным влагоотделителем, третьим и четвертым обратными клапанами, третьим, пятым и шестым регулируемыми клапанами, причем между второй полостью теплообменника и входом в компрессор установлен шестой регулируемый клапан, вторая полость первого теплообменника дополнительно соединена с входом в компрессор через четвертый обратный клапан и второй адсорбционный влагоотделитель, выход компрессора дополнительно подсоединен между вторым адсорбционным влагоотделителем и четвертым обратным клапаном через третий обратный клапан, второй ресивер и пятый регулируемый клапан, а вход компрессора дополнительно соединен с атмосферой через третий регулируемый клапан.

Установка снабжена четвертым влагоотделителем и аккумулятором холода, последовательно установленными между турбодетандером и воздухоохладителем.

Установка снабжена третьим и восьмым вентиляторами и шестым двухполостным теплообменником, причем вторая полость испарительного теплообменника соединена с атмосферой через третий вентилятор, первая полость шестого теплообменника соединена с входом и выходом второго вентилятора, а его вторая полость соединена с атмосферой через восьмой вентилятор.

Технический результат достигается также в воздушной холодильной установке, содержащей компрессор и турбодетандер, размещенные на одном валу, первый теплообменник, холодильную камеру с размещенными в ней первым вентилятором и воздухоохладителем, двухполостной испарительный теплообменник и первый влагоотделитель, причем первый теплообменник выполнен двуполостным, а первая полость испарительного теплообменника, первая полость теплообменника, первый влагоотделитель, турбодетандер, воздухоохладитель и вторая полость первого теплообменника последовательно соединены с входом компрессора.

Установка снабжена восьмым вентилятором, причем вторая полость испарительного теплообменника соединена с атмосферой через восьмой вентилятор.

Установка снабжена пятым двухполостным теплообменником и седьмым вентилятором, причем в пятом теплообменнике первая полость соединена с выходом компрессора и первой полостью испарительного теплообменника, а вторая полость соединена через седьмой вентилятор с атмосферой.

Установка снабжена бачком с водой, подключенным ко второй полости испарительного теплообменника.

Установка снабжена четвертым влагоотделителем и аккумулятором холода, последовательно установленными между турбодетандером и воздухоохладителем.

Установка снабжена третьим регулируемым клапаном, причем вход компрессора дополнительно соединен с атмосферой через третий регулируемый клапан.

Установка снабжена электродвигателем, установленным на одном валу с турбодетандером и компрессором с образованием турбодетандера-электрокомпрессора.

Известен турбодетандер-электрокомпрессор холодильной установки, содержащий корпус с размещенными внутри него в подшипниках ротором электродвигателя и консольно расположенными турбинным и компрессорным колесами (патент США N 5467613, кл. F 25 В 1/00, 1995 г.).

Большие габариты и вес этого устройства, обусловленные наличием редуктора и низкооборотным двигателем, а также возможность перетекания горячего газа от компрессора к турбине не позволяют достигнуть хороших весогабаритных характеристик и надежности устройства и снижают экономичность, холодопроизводительность и надежность всей холодильной установки.

Изобретение решает задачу повышения экономичности, холодопроизводительности и надежности турбодетандера-электрокомпрессора, а следовательно, и всей холодильной установки. Технический результат достигается в турбодетандере-электрокомпрессоре, содержащем корпус с размещенным внутри него турбодетандером, электродвигателем и компрессором. Ротор электродвигателя выполнен в виде установленного в подшипниках вала с консольно расположенными турбинным и компрессорным колесами, причем полость между подшипником компрессорного колеса и электродвигателем соединена каналом перепуска с входом в компрессор.

В канале перепуска установлен регулируемый дроссель.

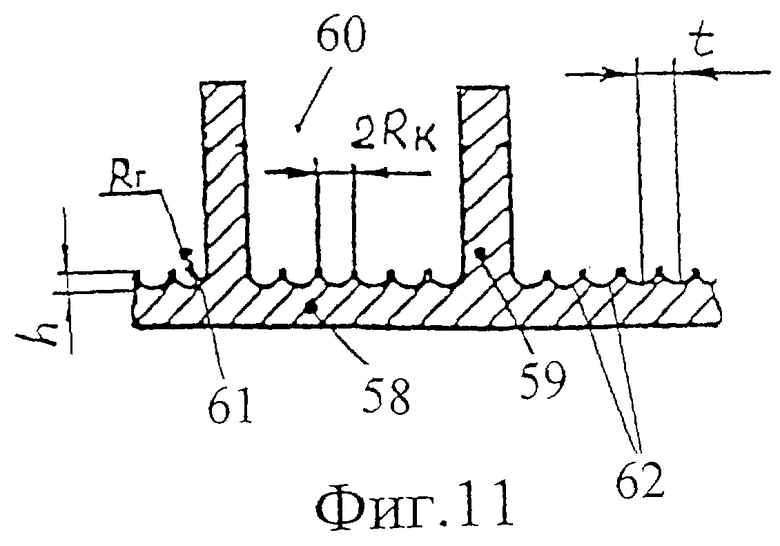

Известно также турбинное колесо, содержащее несущий диск с лопатками и межлопаточными боковыми поверхностями соседних лопаток, сопряженными через галтели с меридиональной поверхностью диска, на которой выполнены продольные микроканалы с поперечным сечением в виде части окружности (а.с. СССР N 1059217, кл. F 25 В 11/00, 1983 г.).

При работе турбины на влажном воздухе при рабочих температурах ниже 0oC в проточной части турбины, в частности на поверхности межлопаточных каналов рабочего колеса, может образовываться пленка льда.

Кроме того, известное турбинное колесо вызывает значительные гидропотери.

Настоящее изобретение решает задачу повышения эффективности турбинного колеса в режиме льдообразования, а также снижения гидропотерь, путем уменьшения возмущений потока в межлопаточном канале.

Технический результат достигается в турбинном колесе, содержащем несущий диск с лопатками и междулопаточными каналами, образованными боковыми поверхностями соседних лопаток, сопряженными через галтели с меридиональной поверхностью диска, на которой выполнены продольные микроканалы с поперечным сечением в виде части окружности, причем радиус Rk поперечного сечения микроканала составляет 0,1-1,0 радиуса Rг галтели, шаг t между микроканалами не превышает двух радиусов Rk микроканала, а высота h микроканала составляет 0,2-1,0 радиуса Rk.

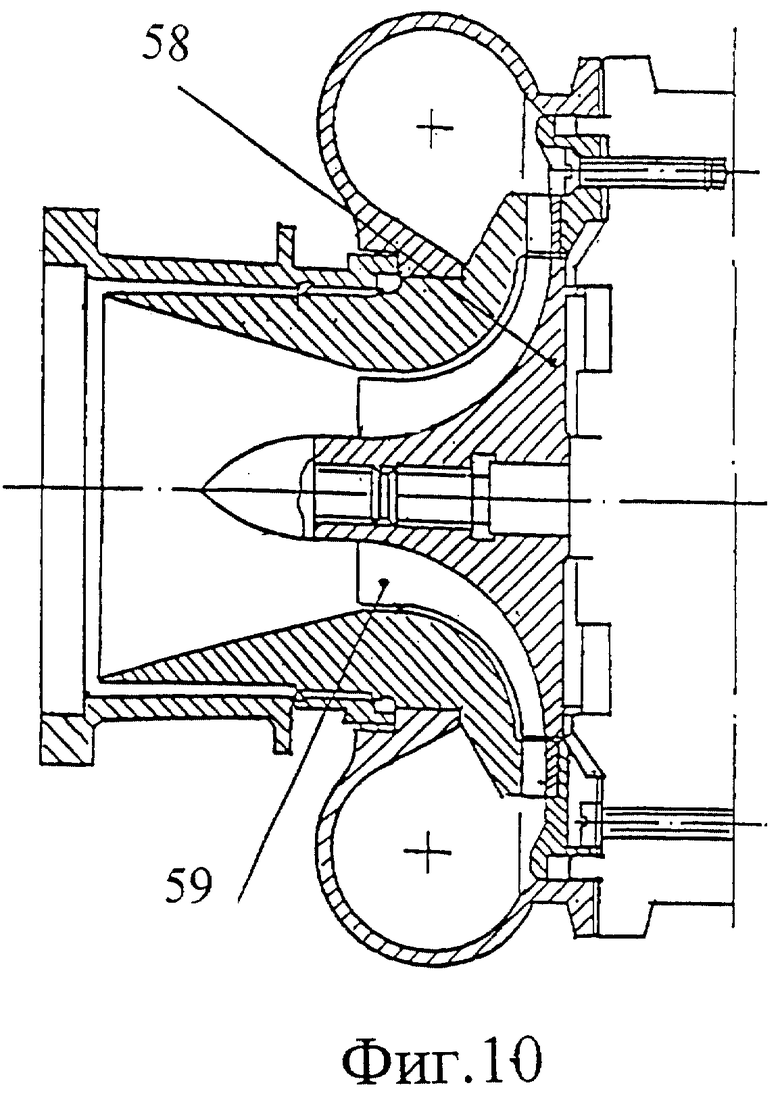

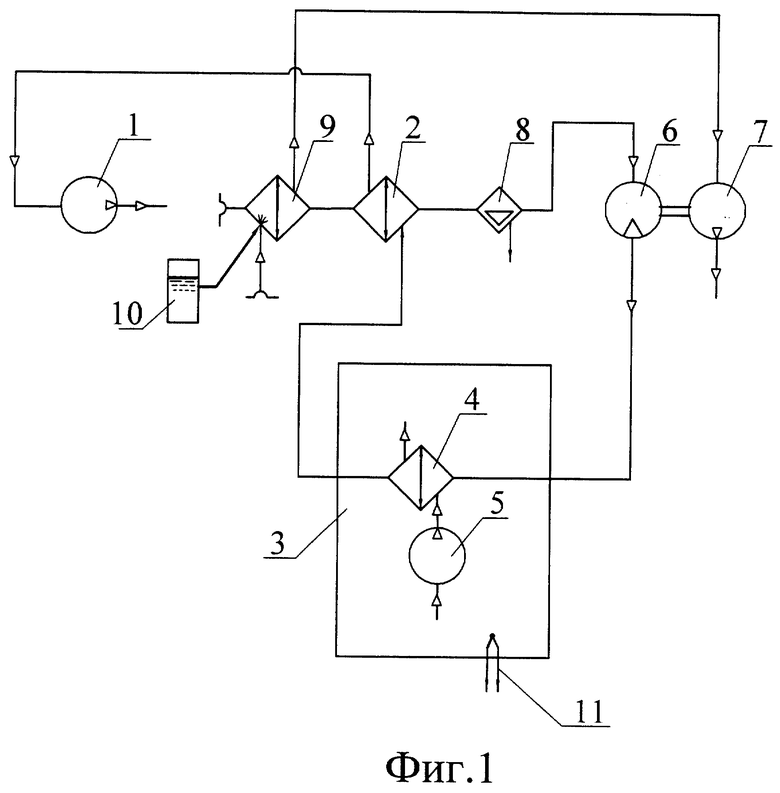

Сущность изобретения поясняется чертежами фиг. 1-11, где на фиг. 1-8 показаны схемы возможного выполнения воздушной холодильной установки, на фиг. 9 - турбодетандер-электрокомпрессор, на фиг. 10 - установленное в турбодетандере-электрокомпрессоре турбинное колесо, на фиг. 11 - развертка входа в межлопаточные каналы.

Воздушная холодильная установка (фиг. 1) содержит компрессор 1, регенеративный двухполостной теплообменник 2, холодильную камеру 3 с размещенным в ней воздухоохладителем 4 и первым вентилятором 5, турбодетандер 6 с вторым вентилятором 7 на его валу, первый влагоотделитель 8, двухполостной испарительный теплообменник 9, бачок 10 с водой и датчик 11 температуры, при этом первая полость испарительного теплообменника 9, первая полость первого теплообменника 2, первый влагоотделитель 8, турбодетандер 6, воздухоохладитель 4 и вторая полость первого теплообменника 2 последовательно соединены с входом компрессора 1. Бачок 10 с водой подключен ко второй полости испарительного теплообменника 9. Датчик 11 температуры установлен в холодильной камере 3.

Вход и выход второй полости испарительного теплообменника 9 соединены с атмосферой через второй вентилятор 7.

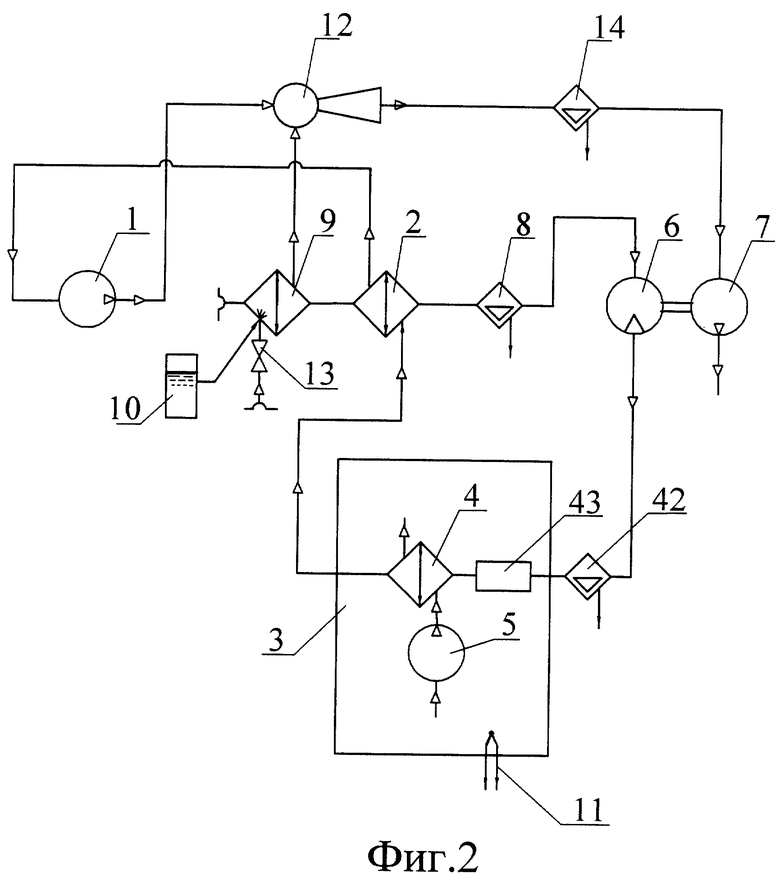

Установка по фиг. 2 снабжена эжектором 12, первым регулируемым клапаном 13 и вторым влагоотделителем 14, причем пассивное сопло эжектора 12 соединено с атмосферой через вторую полость испарительного теплообменника 9 и первый регулируемый клапан 13, активное сопло эжектора 12 соединено с выходом компрессора 1, а диффузор эжектора 12 через второй влагоотделитель 14 соединен с входом второго вентилятора 7.

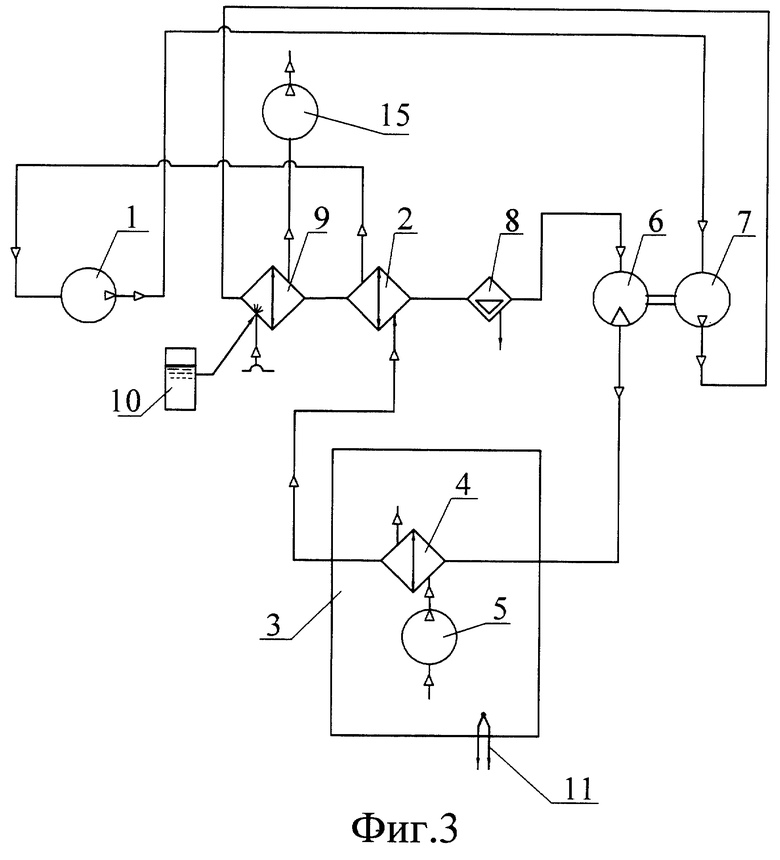

Установка по фиг. 3 снабжена третьим вентилятором 15, причем вход и выход второй полости испарительного теплообменника 9 соединены с атмосферой через третий вентилятор 15, вход второго вентилятора 7 соединен с выходом компрессора 1, а выход второго вентилятора 7 соединен с входом в первую полость испарительного теплообменника 9.

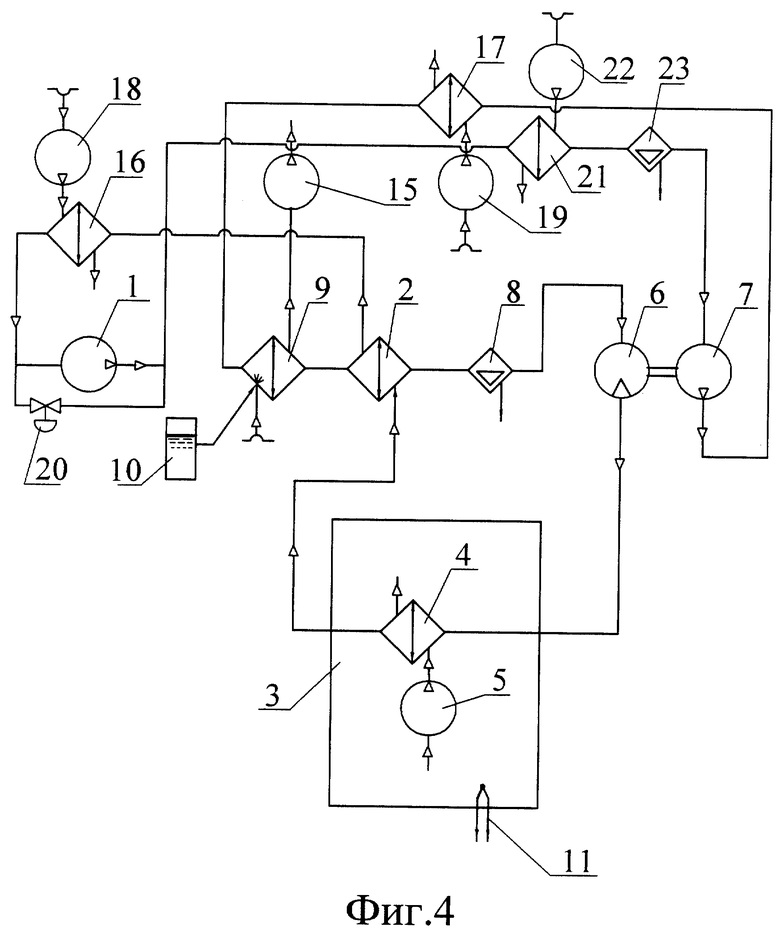

Установка по фиг. 4 снабжена вторым и третьим двухполостными теплообменниками 16 и 17, четвертым и пятым вентиляторами 18 и 19 и вторым регулируемым клапаном 20, причем на втором теплообменнике 16 первая полость соединена с второй полостью первого теплообменника 2 и с входом в компрессор 1, а вторая через четвертый вентилятор 18 соединена с атмосферой, в третьем теплообменнике 17 первая полость соединена с первой полостью испарительного теплообменника 9 и с выходом второго вентилятора 7, а вторая через пятый вентилятор 19 - c атмосферой. Второй регулируемый клапан 20 установлен между входом и выходом компрессора 1.

Установка снабжена четвертым двухполостным теплообменником 21, шестым вентилятором 22 и третьим влагоотделителем 23. В четвертом теплообменнике 21 первая полость соединена с выходом компрессора 1 и через третий влагоотделитель 23 - с входом во второй вентилятор 7, а вторая полость через шестой вентилятор 22 соединена с атмосферой.

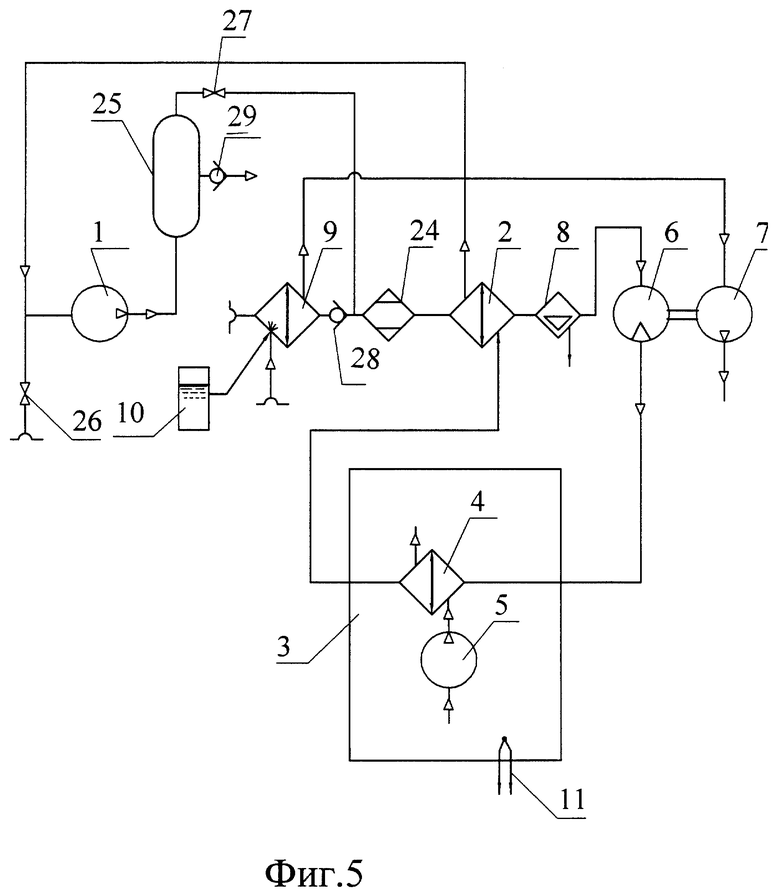

Установка по фиг. 5 снабжена первым адсорбционным влагоотделителем 24, первым ресивером 25, третьим и четвертым регулируемыми клапанами 26 и 27, первым и вторым обратными клапанами 28 и 29. Первый обратный клапан 28 и первый адсорбционный влагоотделитель 24 последовательно установлены между первой полостью испарительного теплообменника 9 и первой полостью первого теплообменника 2, выход компрессора 1 через первый ресивер 25 и четвертый регулируемый клапан 27 подсоединен между первым обратным клапаном 28 и первым адсорбционным влагоотделителем 24, вход компрессора 1 дополнительно соединен с атмосферой через третий регулируемый клапан 26, а первый ресивер 25 соединен с атмосферой через второй обратный клапан 29.

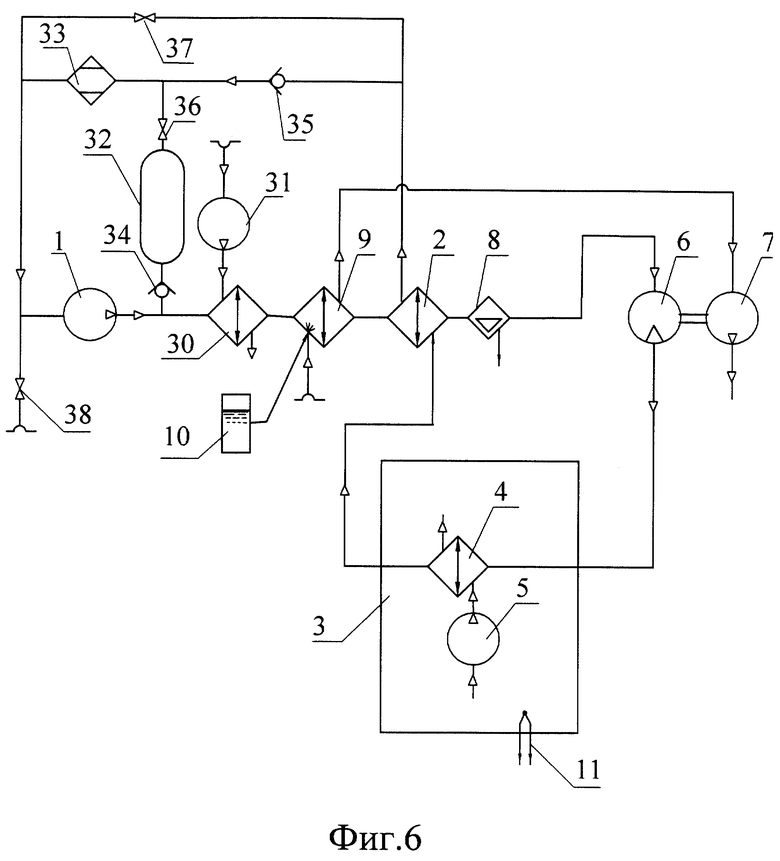

В установке по фиг. 6 выход компрессора 1 соединен с первой полостью испарительного теплообменника 9.

Установка снабжена пятым двухполостным теплообменником 30 и седьмым вентилятором 31. В пятом теплообменнике 30 первая полость соединена с выходом компрессора 1 и первой полостью испарительного теплообменника 9, а вторая полость через седьмой вентилятор 31 соединена с атмосферой.

Установка снабжена вторым ресивером 32, вторым адсорбционным влагоотделителем 33, третьим и четвертым обратными клапанами 34 и 35, пятым, шестым и третьим регулируемыми клапанами 36, 37 и 38. Между второй полостью первого теплообменника 2 и входом в компрессор 1 установлен шестой регулируемый клапан 37, вторая полость первого теплообменника 2 дополнительно соединена с входом в компрессор через четвертый обратный клапан 35 и второй адсорбционный влагоотделитель 33, выход компрессора 1 дополнительно подсоединен между вторым адсорбционным влагоотделителем 33 и четвертым обратным клапаном 35 через третий обратный клапан 34, второй ресивер 32 и пятый регулируемый клапан 36, а вход компрессора 1 дополнительно соединен с атмосферой через третий регулируемый клапан 38.

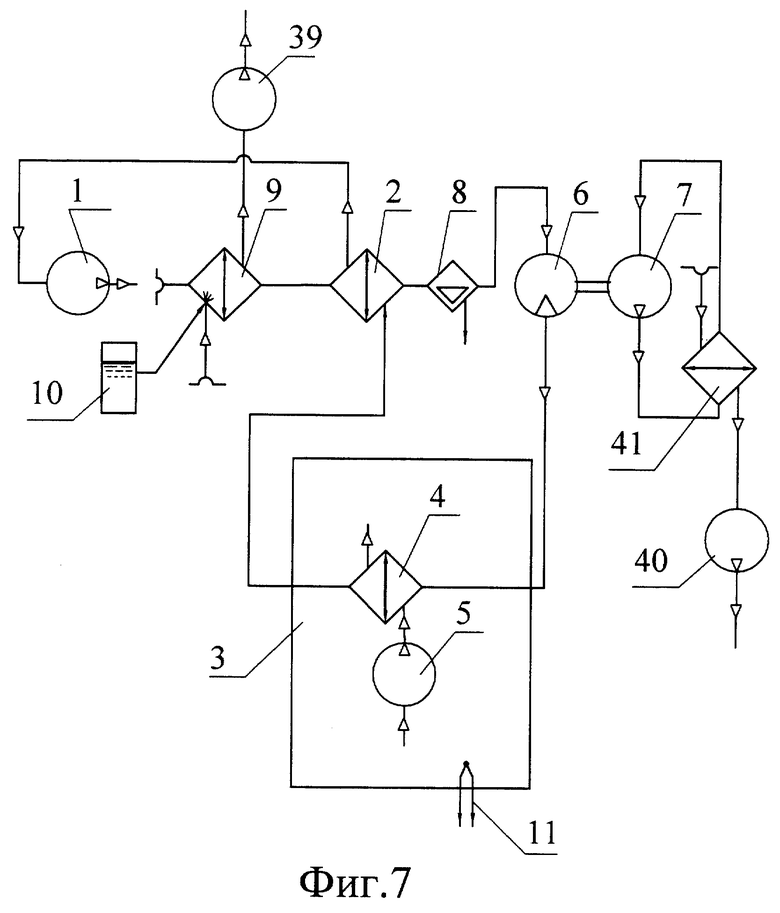

Установка по фиг. 7 снабжена третьим и восьмым вентиляторами 39 и 40 и шестым двухполостным теплообменником 41. Вторая полость испарительного теплообменника 9 соединена с атмосферой через третий вентилятор 39, первая полость шестого теплообменника 41 соединена с входом и выходом второго вентилятора 7, а вторая полость шестого теплообменника 41 соединена с атмосферой через вентилятор 40.

Все описанные схемы холодильной установки снабжены четвертым влагоотделителем 42 и аккумулятором холода 43, последовательно установленными между турбодетандером 6 и воздухоохладителем 4 (фиг. 2).

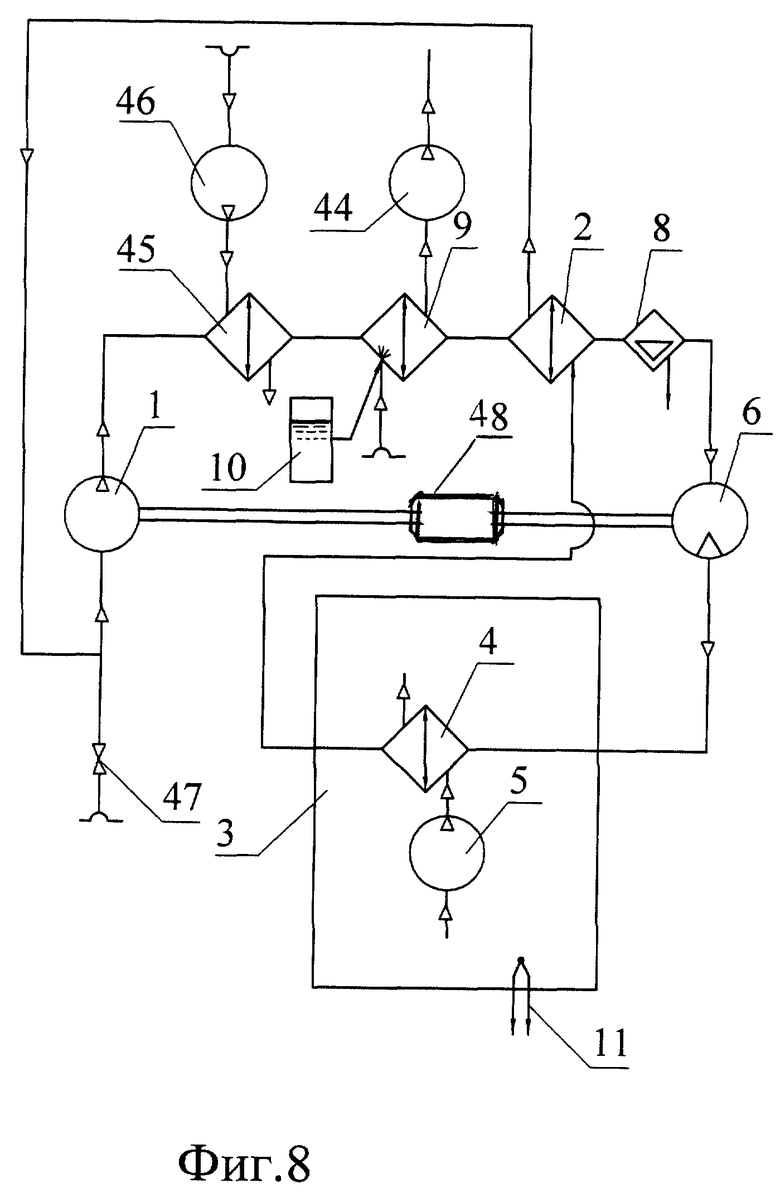

Воздушная холодильная установка (фиг. 8) содержит компрессор 1, первый двухполостной теплообменник 2, холодильную камеру 3 с размещенными в ней воздухоохладителем 4 и первым вентилятором 5, турбодетандер 6, влагоотделитель 8 и двухполостной испарительный теплообменник 9. Компрессор 1 установлен на одном валу с турбодетандером 6. Первая полость испарительного теплообменника 9, первая полость первого теплообменника 2, влагоотделитель 8, турбодетандер 6, воздухоохладитель 4, вторая полость первого теплообменника 2 последовательно соединены с входом компрессора 1.

Установка снабжена восьмым вентилятором 44, причем вторая полость испарительного теплообменника 9 соединена с атмосферой через восьмой вентилятор 44.

Установка снабжена пятым двухполостным теплообменником 45 и седьмым вентилятором 46. В пятом теплообменнике 45 первая полость соединена с выходом компрессора 1 и первой полостью испарительного теплообменника 9, а вторая через седьмой вентилятор 46 соединена с атмосферой.

Установка снабжена бачком 10 с водой, подключенным к первой полости испарительного теплообменника 9.

Установка снабжена четвертым влагоотделителем 42 и аккумулятором холода 43, последовательно установленными между турбодетандером 6 и воздухоохладителем 4 аналогично схеме по фиг. 2.

Установка снабжена восьмым регулируемым клапаном 47, через который вход компрессора 1 дополнительно соединен с атмосферой.

Установка снабжена электродвигателем 48, установленным на одном валу с турбодетандером и компрессором с образованием турбодетандера-электрокомпрессора.

Холодильная установка работает следующим образом.

Согласно схеме фиг. 1 атмосферный воздух последовательно поступает в испарительный теплообменник 9, первый регенеративный теплообменник 2, где охлаждается и подается на влагоотделитель 8. Образовавшийся конденсат паров воды улавливается влагоотделителем 8 и далее осушенный воздух подается на турбодетандер 6, где он охлаждается и подается на воздухоохладитель 4, размещенный в холодильной камере 3, охлаждая ее внутренний объем посредством вентилятора 5. Далее воздух из воздухоохладителя 4 подается во вторую полость первого регенеративного теплообменника 2, дополнительно охлаждая атмосферный воздух. Через вторую полость испарительного теплообменника 9 с помощью второго вентилятора 7 и одновременной подаче воды в эту же полость испарительного теплообменника 9 из бачка 10 организуется процесс испарительного охлаждения атмосферного воздуха, т.е. понижение его температуры. Датчик температуры 11 подает сигнал на микропроцессор (на фиг. не показан), который управляет работой холодильной установки, например включает электродвигатель компрессора 1 для захолаживания холодильной камеры 3 до заданной температуры и выключает электродвигатель при достижении этой температуры.

Согласно схеме установки по фиг. 2 сжатый воздух с выхода компрессора 1 подается на эжектор 12, через пассивное сопло которого засасывается атмосферный воздух через регулируемый клапан 13 и вторую полость испарительного теплообменника 9, при этом в этой полости создается разрежение, что дополнительно усиливает процесс испарительного охлаждения атмосферного воздуха, значительно понижая его температуру. Из диффузора эжектора 12 воздух выбрасывается в атмосферу через второй влагоотделитель 14 и второй вентилятор 7. Второй влагоотделитель 14 улавливает из воздуха капельную влагу и подает ее в бачок 10 (на фиг. 2 не показано).

В установке по фиг. 3 вторая полость испарительного теплообменника 9 имеет независимое охлаждение третьим вентилятором 15, а соединение выхода компрессора 1 с входом второго вентилятора 7 позволяет повысить давление подаваемого на турбодетандер 6 воздуха, что увеличивает холодопроизводительность установки.

В установке по фиг. 4 установка дополнительных теплообменников с вентиляторами позволяет расширить диапазон использования холодильной установки, при этом второй теплообменник 16 с четвертым вентилятором 18 могут быть использованы в качестве кондиционера, а третий и четвертый теплообменники 17 и 21 со своими вентиляторами 19 и 22 и влагоотделителем 23 дополнительно охлаждают и осушают воздух в системе. А второй регулируемый клапан 20 обеспечивает перепуск воздуха с выхода на вход компрессора 1 при режимах работы компрессора, превышающих номинальные.

Во время работы холодильной установки по схеме фиг. 5 атмосферный воздух полностью осушается, проходя через первый адсорбционный влагоотделитель 24, обеспечивая работу холодильной установки на любых отрицательных температурах без намерзания влаги воздуха на ее элементах. В период работы холодильной установки с выключенным компрессором 1, т.е. в период "стоянки", микропроцессор подает сигнал на открытие регулируемых клапанов 27 и 26 и сжатый воздух из ресивера 25 поступает на первый адсорбционный влагоотделитель 24, восстанавливая его адсорбирующие свойства для следующего цикла работы холодильной установки, и стравливается в атмосферу через второй клапан 26.

Холодильная установка по схеме фиг. 6 работает по замкнутому циклу с подпиткой воздухом из атмосферы через седьмой регулируемый клапан 38. Второй адсорбционный влагоотделитель 33 при закрытом шестом клапане 37 обеспечивает полную осушку воздуха в системе. Восстановление работоспособности второго адсорбционного влагоотделителя 33 происходит во время "стоянки" холодильной установки открытием пятого клапана 36 и подачей сухого сжатого воздуха из второго ресивера 32 на второй адсорбционный влагоотделитель 33 и стравливанием его через седьмой клапан 38.

Работа холодильной установки по замкнутому циклу на сухом воздухе происходит при открытом шестом клапане 37, минуя второй адсорбционный влагоотделитель 33. В зависимости от режима работы холодильной установки микропроцессор дает сигнал на открытие или закрытие пятого клапана 36, седьмого клапана 38 и шестого клапана 37, обеспечивая оптимальную ее работу.

По схеме фиг. 7 при соединении входа и выхода второго вентилятора 7 с шестым теплообменником 41 обеспечивается работа второго вентилятора 7 по замкнутому контуру со значительным гашением шума от его работы. При этом отвод тепла с шестого теплообменника 41 производится вентилятором 40. В этом случае продувку испарительного теплообменника 9 обеспечивает третий вентилятор 39.

При работе холодильной установки по схеме фиг. 8 происходит значительная экономия электроэнергии при питании, например, от электродвигателя, т.к. тормозом турбины турбодетандера 6 является компрессор 1, а электродвигатель только компенсирует часть мощности, требуемой для привода компрессора, остальную часть мощности дает турбина турбодетандера.

Все указанные схемы снабжены четвертым влагоотделителем 42 и аккумулятором холода 43 (см. фиг. 2). Четвертый влагоотделитель 42 обеспечивает осушку воздуха в системе, а аккумулятор холода 43 служит для аккумулирования холода внутри холодильной камеры 3 и обеспечивает поддержание низких температур, например, при "стоянке", при длительном открывании двери камеры 3 и т. д.

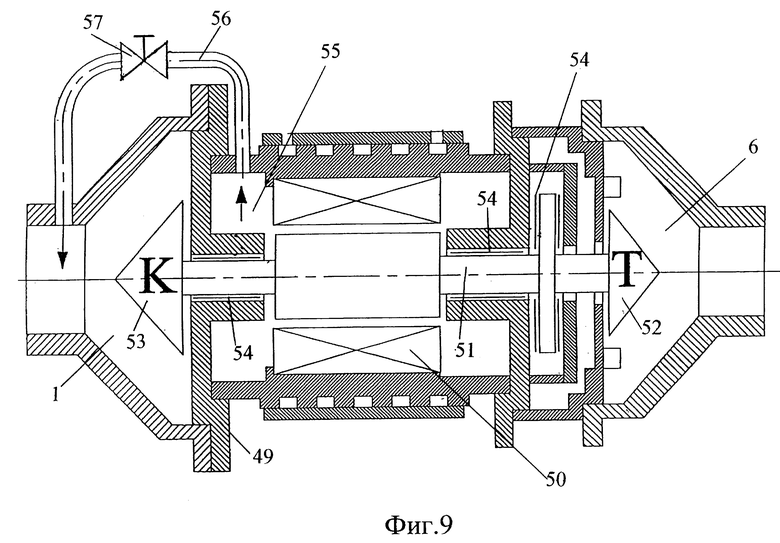

Турбодетандер-электрокомпрессор, схематично показанный на фиг. 9, содержит корпус 49 с размещенным внутри него встроенным высокооборотным электродвигателем 50, на валу 51 которого консольно расположены турбинное и компрессорное колеса 52 и 53.

Вал 51 установлен в радиальных и сдвоенном осевом газодинамических подшипниках 54, например, лепесткового типа. Полость 55 между подшипником 54 компрессорного колеса 53 и электродвигателем 50 соединена каналом 56 перепуска с входом в компрессор 1. В канале 56 перепуска установлен регулируемый дроссель 57.

Турбодетандер-электрокомпрессор работает следующим образом.

При подаче электроэнергии электродвигатель 50 раскручивает вал 51, являющийся ротором электродвигателя 50 до рабочих частот вращения (в макетном образце до 96000 об/мин). Механическая энергия передается на компрессорное колесо 53, которое сжимает газ (воздух). Затем сжатый газ, охлажденный в системе теплообменников воздушной холодильной установки, поступает в турбодетандер 6 и расширяется в сопловом аппарате и лопатках турбинного колеса 52. Этот процесс сопровождается понижением температуры рабочего газа, т.е. турбинная ступень является основным генератором холода холодильной установки. При этом энергия сжатого газа преобразуется в механическую энергию турбинного колеса 52 и передается через вал 51 на компрессорное колесо 53. Газ же, расширившись в турбинном колесе 52 и пройдя систему теплообменников холодильной установки поступает вновь на компрессорное колесо 53.

Давление газа на выходе из компрессорного колеса 53 всегда больше, чем давление на входе в турбинное колесо 52. Для того, чтобы под действием этого перепада давлений горячий газ (после сжатия в компрессоре) по внутренним полостям, через подшипники 54, зазор между статором и ротором электродвигателя 50, не проникал на вход турбины, снижая ее теплоперепад, предусмотрен канал 56 перепуска газа (воздуха) из полости 55 на вход компрессора 1. Такое выполнение исключает попадание горячего газа из компрессора в турбину. Одновременно решается вопрос охлаждения полостей газодинамических подшипников 54 и ротора электродвигателя 50.

Установленный в канале перепуска 56 регулируемый дроссель 57 позволяет настроить турбодетандер-электрокомпрессор на максимально возможный перепад на его турбине.

Турбинное колесо турбодетандера (фиг. 10-11) содержит несущий диск 58 с лопатками 59 и межлопаточными каналами 60, образованными боковыми поверхностями соседних лопаток 59, сопряженными через галтели 61 с меридиональной поверхностью диска 58, на которой выполнены продольные микроканалы 62 с поперечным сечением в виде части окружности. Радиус Rг галтели 61 определяется соображениями прочности.

Радиус Rk поперечного сечения микроканала 62 составляет 0,1-1,0 радиуса Rг галтели 61, шаг t между микроканалами 62 не превышает двух радиусов Rk микроканала 62, а высота h микроканала 62 составляет 0,2-1,0 радиуса Rл.

Выполнение галтели 61 по всей длине лопатки 59 с обеих сторон и микроканалов 62 можно обеспечить, например, при помощи фрезерования, при этом фреза должна иметь на режущем конце округление с радиусом Rфр, равным половине диаметра dфр фрезы

Различные варианты соотношения между параметрами микроканалов 62, Rг t, h, а также Rфр необходимы для обеспечения требуемой конфигурации поверхности дна микроканала в случае льдообразования.

При работе турбины в циклическом режиме (работа-останов) происходит намерзание льда в межлопаточных каналах и его оттаивание. Важно, чтобы в начальный момент следующего цикла подтаявший лед оторвался от поверхности колеса и был бы унесен потоком воздуха. Такому более свободному отделению льда и способствуют микроканалы 62 с поперечным сечением в виде части окружности. В узком сечении они образуют гладкий канал единого радиуса, что приводит к уменьшению гидропотерь и не препятствует движению воздуха с частичками льда, что повышает эффективность работы колеса турбины.

Воздушная холодильная установка, турбодетандер-электрокомпрессор воздушной холодильной установки и турбинное колесо турбодетандера могут быть использованы в холодильной технике, а именно в холодильниках и системах кондиционирования воздуха как в стационарных установках, так и на различных транспортных средствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Воздушная турбохолодильная установка (варианты), турбодетандер и способ работы воздушной турбохолодильной установки (варианты) | 2017 |

|

RU2659696C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ В ТУРБОХОЛОДИЛЬНОЙ УСТАНОВКЕ | 2010 |

|

RU2453777C1 |

| ВОЗДУШНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2012 |

|

RU2518984C2 |

| ХОЛОДИЛЬНИК (ВАРИАНТЫ) | 1996 |

|

RU2113662C1 |

| КОНДИЦИОНЕР ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2171955C1 |

| Парогазовая установка | 1990 |

|

SU1793075A1 |

| ВОЗДУШНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2370711C1 |

| ТЕПЛОХЛАДОЭНЕРГЕТИЧЕСКИЙ АГРЕГАТ | 1999 |

|

RU2168639C2 |

| ВОЗДУШНАЯ ТУРБОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2008 |

|

RU2382959C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ГАЗОТУРБОДЕТАНДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2014 |

|

RU2576556C2 |

Воздушная холодильная установка включает компрессор, двухполостной теплообменник, турбодетандер и холодильную камеру с размещенными в ней вентилятором и воздухоохладителем. Второй вентилятор установлен на одном валу с турбодетандером. Первая полость испарительного теплообменника, первая полость теплообменника, влагоотделитель и вторая полость теплообменника последовательно соединены с входом компрессора. В другом варианте установки компрессор установлен на одном валу с турбодетандером. В турбодетандере-электрокомпрессоре установки турбодетандер, электродвигатель и компрессор размещены внутри корпуса. Ротор электродвигателя выполнен в виде установленного в подшипниках вала с консольно расположенными турбинным и компрессорным колесами. Полость между подшипником компрессорного колеса и электродвигателем соединена каналом перепуска с входом в компрессор. Несущий диск турбинного колеса турбодетандера выполнен с межлопаточными каналами, образованными поверхностями соседних лопаток, сопряженными через галтели с меридиональной поверхностью диска. На поверхности выполнены продольные микроканалы с поперечным сечением в виде части окружности. Радиус Rk поперечного сечения микроканала составляет 0,1-1,0 радиуса галтели. Шаг между микроканалами не превышает двух радиусов микроканала. Высота микроканала составляет 0,2-1 радиуса Rk. Использование изобретения позволит повысить эффективность и холодопроизводительность. 4 с. и 19 з.п. ф-лы, 11 ил.

| Воздушная холодильная установка | 1985 |

|

SU1290040A1 |

| US 5467613 A, 21.11.1995 | |||

| Рабочее колесо центростремительной турбины | 1982 |

|

SU1059217A1 |

| УСТАНОВКА ДЛЯ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 0 |

|

SU265902A1 |

| Воздушная холодильная установка | 1977 |

|

SU629415A1 |

| Воздушная турбохолодильная установка | 1987 |

|

SU1495601A1 |

| Турбохолодильник | 1978 |

|

SU723320A1 |

| Двухпоточное рабочее колесо турбомашины | 1978 |

|

SU684148A1 |

| ТУРБОНАГРЕВАТЕЛЬНО-ХОЛОДИЛЬНЫЙ АГРЕГАТ С ЭЛЕКТРОПРИВОДОМ | 1994 |

|

RU2096698C1 |

| RU 2075014 C1, 10.03.1997 | |||

| Сепаратор | 1988 |

|

SU1583143A1 |

| US 5136854 A, 11.08.1992 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| GB 1459400 A, 22.12.1976 | |||

| GB 795109 A, 14.05.1958 | |||

| GB 1119392 A, 10.07.1968 | |||

| ТАБЛЕТКА, КАПСУЛА ИЛИ ГРАНУЛА, СОДЕРЖАЩАЯ ДЕЗОГЕСТРЕЛ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2160107C2 |

| US 3610775 A, 05.11.1971 | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

2000-09-27—Публикация

1999-12-28—Подача