Изобретение относится к области создания композиционных материалов, в частности к получению магнитоуправляемых эластичных композитов, предназначенных для изготовления управляемых магнитным полем элементов, которые можно использовать в машино- и приборостроительной, радио- и электротехнической, химической, текстильной и других отраслях промышленности.

Известны композиционные материалы, представляющие собой коллоидный раствор магнитных частиц, стабилизированных поверхностно-активным веществом в жидкости- носителе.

(Пат. РФ 1688752, опубл.1995 г., 6МКИ H 01 P 1/28;

Пат. РФ 2023317, опубл. 1994 г., 6МКИ H 01 P 1/28;

Пат. РФ 2056067, опубл. 1996 г., 6МКИ H 01 F 1/28;

Пат. РФ 2111572, опубл. 1998 г., 6МКИ H 01 F 1/28;

ЕР 055065, опубл. 1982 г., 6МКИ H 01 F 1/37;

EP 481670, опубл. 1992 г., 6МКИ H 01 F 1/20;

Кн. Берковский Б.М., Медведев В.Ф., Краков М.С. Магнитные жидкости.- М.: X., 1989).

Эти композиционные материалы, взаимодействующие с внешним магнитным полем, получили название магнитных жидкостей и суспензий и широко применяются в промышленности. При этом следует отметить многообразие известных композиций, включающих в себя различные жидкости-носители (вода, керосин, кремний- и фторорганические жидкости), различные поверхностно-активные вещества и магнитные порошки (магнетит, переходные металлы группы железа и их магнитные оксиды).

Недостатками этих материалов являются:

- невозможность их использования вне задающего форму сосуда;

- ограниченность применения из-за изменения формы только открытой поверхности магнитной жидкости при включении внешнего магнитного поля. Неизбежность испарения с открытой поверхности магнитной жидкости токсичных и коррозионно-активных компонентов;

- трудности в достижении однородности и стабильности магнитных свойств из-за агрегирования частиц в магнитном поле.

Известны также композиционные материалы, содержащие магнитные высокодисперсные вещества (порошки магнетита, чистые переходные металлы и их окислы), полимерные связующие, например каучук и сшивающий агент (вулканизатор), а также в некоторых случаях для улучшения механических свойств - пластифицирующие вещества.

(A.с. СССР 637879, опубл. 1978, 6МКИ H 01 F 1/113;

А.с. СССР 1333109, опубл. 1994, 6МКИ H 01 F 1/113;

А.с. СССР 1612893, опубл. 1994, 6МКИ H 01 F 1/113;

Пат. РФ 2015583, опубл. 1994, 6МКИ H 01 F 1/113;

ЕР 0289979, опубл. 1988, 6МКИ H 01 F I1/37;

EP 0558178, опубл. 1993, 6МКИ H 01 F 1/37;

ЕР 0481670, опубл. 1992, 6МКИ H 01 F 1/20;

Кн. Алексеев А.Г., Корнев А.Е. Магнитные эластомеры.- М.: Химия, 1987, с. 143-144.)

Такие материалы, названные магнитными эластомерами, весьма технологичны, поскольку позволяют изготовлять элементы любой заданной формы. Однако последнюю можно изменять только значительными механическими воздействиями и в небольших пределах.

Недостатками этих материалов являются довольно высокая твердость и низкая эластичность, требующая для их деформации значительных механических усилий, которые не могут быть созданы внешним магнитным полем.

Наиболее близким по химическому составу аналогом предлагаемого технического решения, выбранным нами за прототип (А.с. СССР N 1274010, опубл. 1986, 6МКИ H 01 F 1/113), является магнитная композиция, состоящая из натурального каучука в качестве связующего, олигодиенового углеводорода - пластификатора, тиурама - вулканизатора, магнитного наполнителя - феррита бария и других добавок для придания композиционному материалу необходимых физико-механических характеристик. При этом содержание магнитного наполнителя в композиции составляет 82-90 мас. %, что препятствует достижению необходимых эластичных свойств композита. Изготовленные из этого материала элементы при помещении их в магнитное поле остаются неизменными по своей форме и размерам.

Анализ приведенных аналогов и прототипа позволяет сделать вывод о том, что найденные нами в технической литературе и патентной документации магнитонаполненные материалы практически не изменяют размеры и форму под воздействием внешнего магнитного поля.

Целью изобретения является создание упругодеформируемого магнитоуправляемого материала, способного существенно изменять свои размеры и форму во внешних однородных и неоднородных магнитных полях.

В основу изобретения положена техническая задача получить композиционный материал, обладающий эластичными и магнитными свойствами, которые необходимы для достижения указанной цели.

Поставленная задача была решена путем разработки состава композиционного материала, содержащего полимерное связующее - натуральный и/или синтетический каучук, магнитный наполнитель - ферриты, порошковое железо или его магнитные окислы; пластификатор - углеводородное или силиконовое масло, алкилфталат; сшивающий агент (вулканизатор), соответствующий природе каучука - органическую перекись, серу и/или серосодержащее соединение, триизоционат или тетраэтоксилан. Соотношение предложенных компонентов составляет, в мас. ч.:

Каучук - 30-75

Магнитный наполнитель - 10-40

Пластификатор - 5-50

Вулканизатор - 0,5-4,0

Входящее в предлагаемую композицию связующее на основе каучука образует эластичную матрицу, содержащую магнитные частицы, и в основном определяет эластичные свойства конечного композита. Как показали эксперименты, возможно использование целого ряда каучуков, например натурального (НК), изопренового (СКИ), бутадиенового (СКД), бутадиенстирольного (СКС), бутилкаучука (БК), этиленпропиленового (СКЭЛ), силиконового (СКТН) и других синтетических каучуков. При использовании силиконового каучука и силиконового пластификатора повышается термостойкость материала (до 250oC).

Присутствие в составе углеводородного, силиконового масла, алкилфталата и др. в качестве пластификатора позволяет существенно повысить пластичность всей композиции. При содержании пластификатора менее 5 мас. частей - композиция "жесткая", при избытке - более 50 мас. частей - она теряет упругоэластичные свойства.

Магнитный порошок, вводимый в композицию, определяет магнитные свойства получаемого материала, влияя в свою очередь на его эластичность. Уменьшение массового количества магнитного компонента в одних и тех же тестовых условиях снижает величину удлинения образцов в магнитном поле. Увеличение массовой доли магнитного компонента в композиции также приводит к уменьшению величины удлинения за счет приобретения материалом большей твердости. При незначительном количестве магнитного порошка (<10 мас. частей) получается слабомагнитный материал, плохо тянущийся в магнитном поле. При большом содержании магнитной фазы (> 40 мас. частей) магнитные свойства материала улучшаются, но он становится жестким и малорастяжимым в магнитном поле. Сшивающий агент (вулканизатор) завершает процесс формирования полимера и определяет конечные упругоэластичные свойства композиции. При этом тип и содержание вулканизатора должны соответствовать природе применяемого каучука.

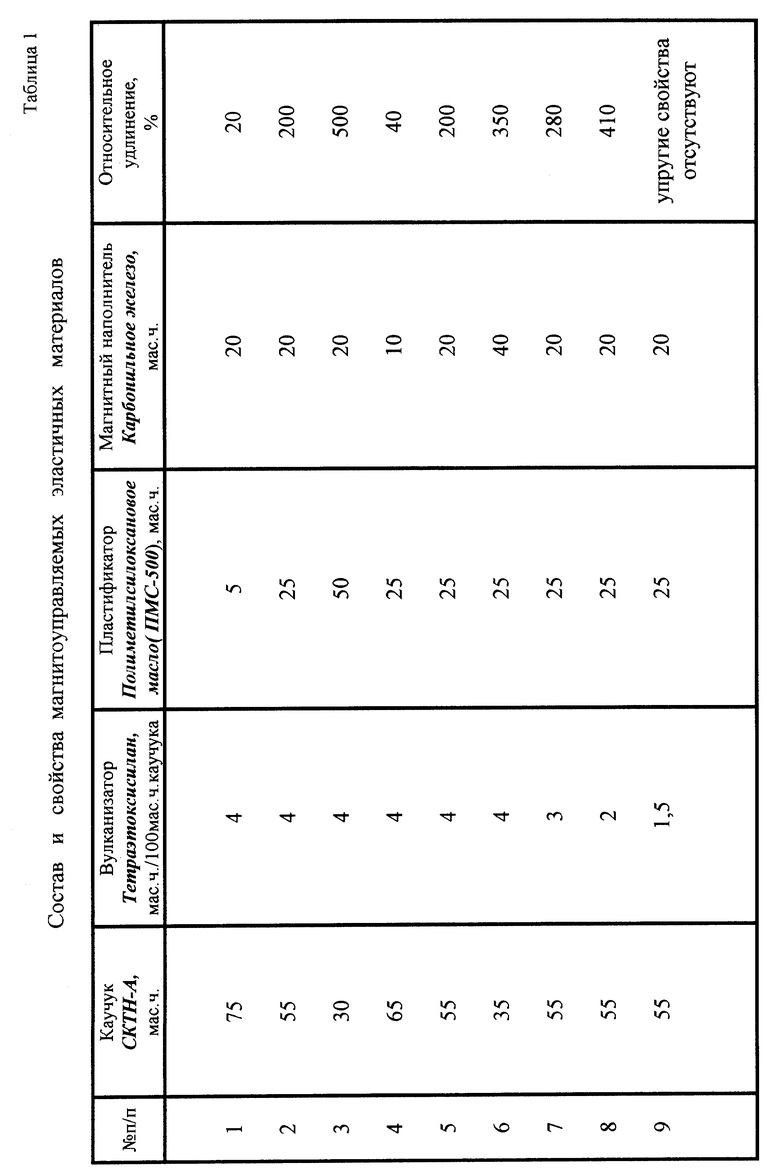

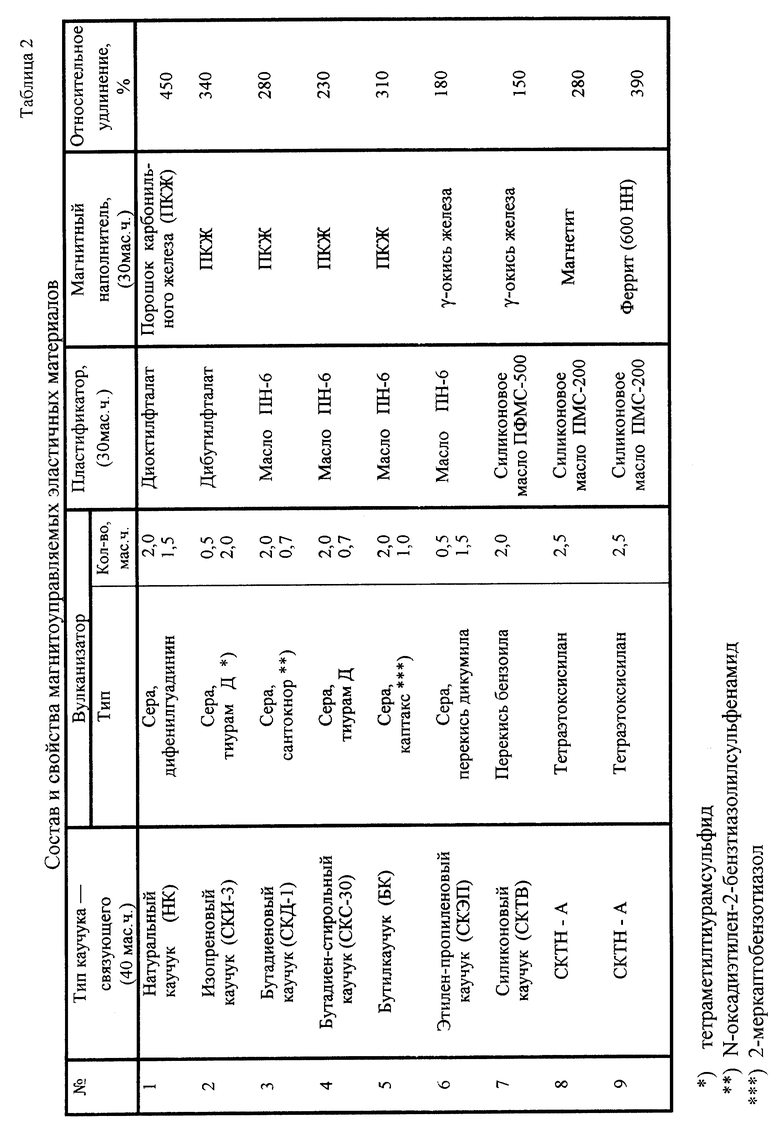

В результате исследования полученных композитных материалов установлено, что их магнитные свойства в основном определяются магнитными характеристиками используемых порошков и коэффициентом заполнения композитного материала магнитными частицами. Использование различных типов магнитного наполнителя, средний размер частиц которого колеблется от сотен до десятков тысяч ангстрем, позволило создать магнитоуправляемые материалы с широким спектром магнитных свойств. Так были получены материалы, коэрцитивная сила которых менялась от 2-3 до 300 Э, а удельная намагниченность достигала 70 Гсхсм3/г. В качестве примера на фиг. 1 приведены зависимости удельной намагниченности ó от H для полученных нами магнитоуправляемых композитных материалов на основе частиц железа со средними размерами 110  (1), 300

(1), 300  (2) и 2 мкм (3), а также сферических частиц магнетита со средним размером 0,2 мкм (4). Изучение магнитомеханических свойств таких материалов проводилось в неоднородных и однородных магнитных полях. В неоднородных магнитных полях удлинение исследованных образцов достигает нескольких сотен % от первоначального размера. При этом после выключения магнитного поля образцы полностью восстанавливают свою первоначальную форму и линейный размер.

(2) и 2 мкм (3), а также сферических частиц магнетита со средним размером 0,2 мкм (4). Изучение магнитомеханических свойств таких материалов проводилось в неоднородных и однородных магнитных полях. В неоднородных магнитных полях удлинение исследованных образцов достигает нескольких сотен % от первоначального размера. При этом после выключения магнитного поля образцы полностью восстанавливают свою первоначальную форму и линейный размер.

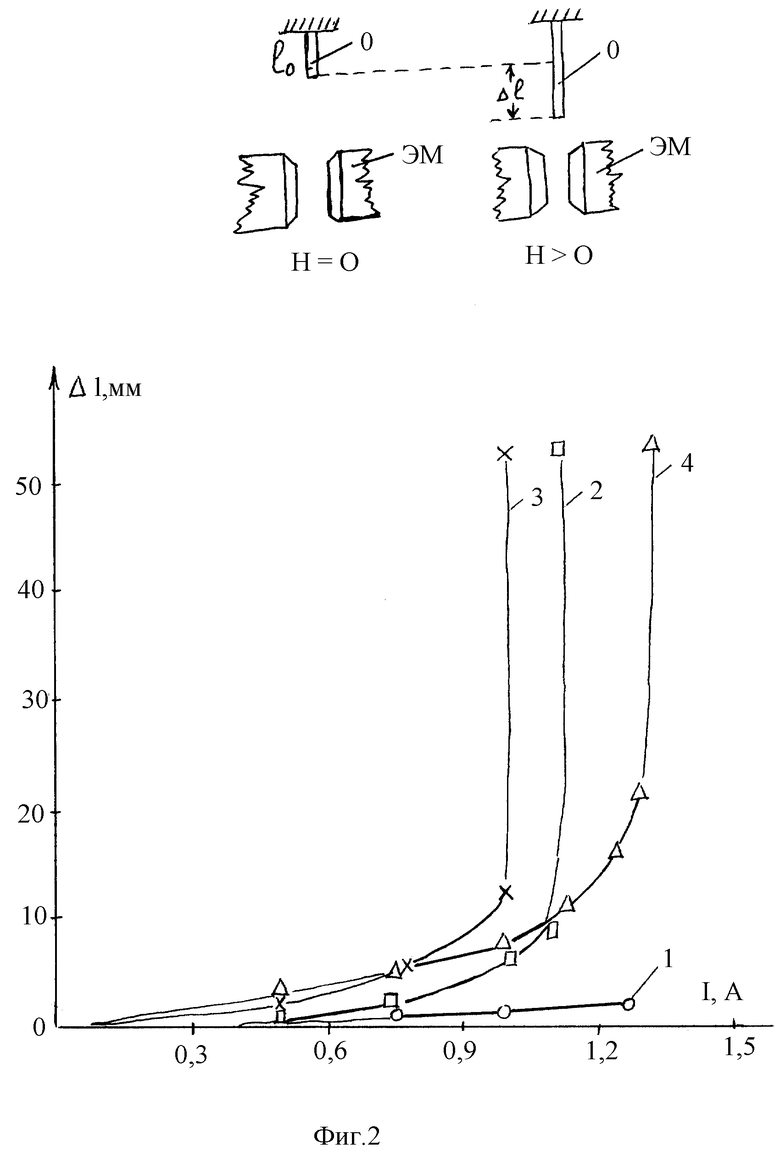

В качестве примера на фиг.2 приведены зависимости удлинения Δl ленточных образцов размером 40х5х0,3 мм от величины тока I электромагнита. Здесь же приведена принципиальная схема опыта для тестирования полученных материалов. Материал ленточных образцов получен путем диспергирования в полимере сферических частиц железа со средними размерами 110  (1), 300

(1), 300  (2) и 2 мкм (3), а также сферических частиц магнетита со средним размером 0,2 мкм (4). Как видно на фиг. 2, все приведенные зависимости Δl от величины тока магнита I имеют нелинейный характер. При этом на некоторых зависимостях при достижении определенного значения тока наблюдается резкое увеличение длины образца на 200-300% от первоначального значения.

(2) и 2 мкм (3), а также сферических частиц магнетита со средним размером 0,2 мкм (4). Как видно на фиг. 2, все приведенные зависимости Δl от величины тока магнита I имеют нелинейный характер. При этом на некоторых зависимостях при достижении определенного значения тока наблюдается резкое увеличение длины образца на 200-300% от первоначального значения.

Исследование в градиентных магнитных полях образцов сферической формы показало, что образцы также подвергались деформации, вытягиваясь или сокращаясь в направлении градиента внешнего магнитного поля в зависимости от условий закрепления. При этом деформация достигала 20-30% от первоначального размера.

При помещении образцов, изготовленных в виде лент, в однородное магнитное поле порядка 2-4 кЭ обнаружено, что ориентированная вдоль силовых линий лента увеличивает свою длину на 20-30% от первоначального значения. Если образцы имеют сферическую форму, то однородное магнитное поле порядка 2-4 кЭ вытягивает образец вдоль силовых линий. При этом размер большой оси возникающего эллипсоида вращения превышает диаметр исходного сферического образца на 20-50%.

Для оценки магнитомеханических свойств было выбрано удлинение Δl ленточных образцов размером 40х5х0,3 мм в неоднородном магнитном поле с градиентом dH/dx=200 Э/см и значением магнитного поля в точке закрепления образца H = 400 Э (см. фиг. 2).

Пример 1.

Композицию готовят в механическом смесителе Z-oбразного типа путем последовательного добавления компонентов. В аппарат вводят 40 г каучука СКУ-3 в виде 50%-ого раствора в метилэтилкетоне, 30 г порошка магнетита с размером частиц 0,2 мкм, 25 г пластификатора диоктилфталата, 3,5 г сшивающего агента - триизоционата (ТТ-75). Смесь перемешивают в течение получаса и выливают в форму для последующей сушки. Сушку проводят при 70oC в течение 5 часов.

Испытания образца: растяжение материала при указанных выше условиях оценки магнитомеханических свойств составляет 120%.

Пример 2.

В смеситель вводят изопреновый каучук (СКИ 3) в количестве 40 г в виде 50%-ого раствора в гексане, порошок ультрадисперсного железа с размером частиц 500  в количестве 20 г, дибутилфталат в количестве 40 г и вулканизатор - смесь серы (0,5 г), альтакса (0,3 г) и ДФГ - 1,3 г. После перемешивания в течение получаса смесь выливают в форму и сушат композицию при температуре 70oC в течение 2 часов. Далее температуру поднимают до 140oC с выдержкой 25 минут.

в количестве 20 г, дибутилфталат в количестве 40 г и вулканизатор - смесь серы (0,5 г), альтакса (0,3 г) и ДФГ - 1,3 г. После перемешивания в течение получаса смесь выливают в форму и сушат композицию при температуре 70oC в течение 2 часов. Далее температуру поднимают до 140oC с выдержкой 25 минут.

Испытания образца показали: растяжение материала при указанных выше условиях оценки магнитомеханических свойств составляет 150%.

Пример 3.

В смеситель вводят 50 г силиконового каучука СКТН-А, 20 г порошкового карбонильного железа, 25 г силиконового масла ПМС-500 и 2 г тетраэтилсилоксана. После перемешивания в течение 15 минут смесь выливают в форму. Отверждение проводят при комнатной температуре 20 - 25oC в течение 12 часов.

Испытания образца: растяжение материала при указанных выше условиях оценки магнитомеханических свойств составило 220%.

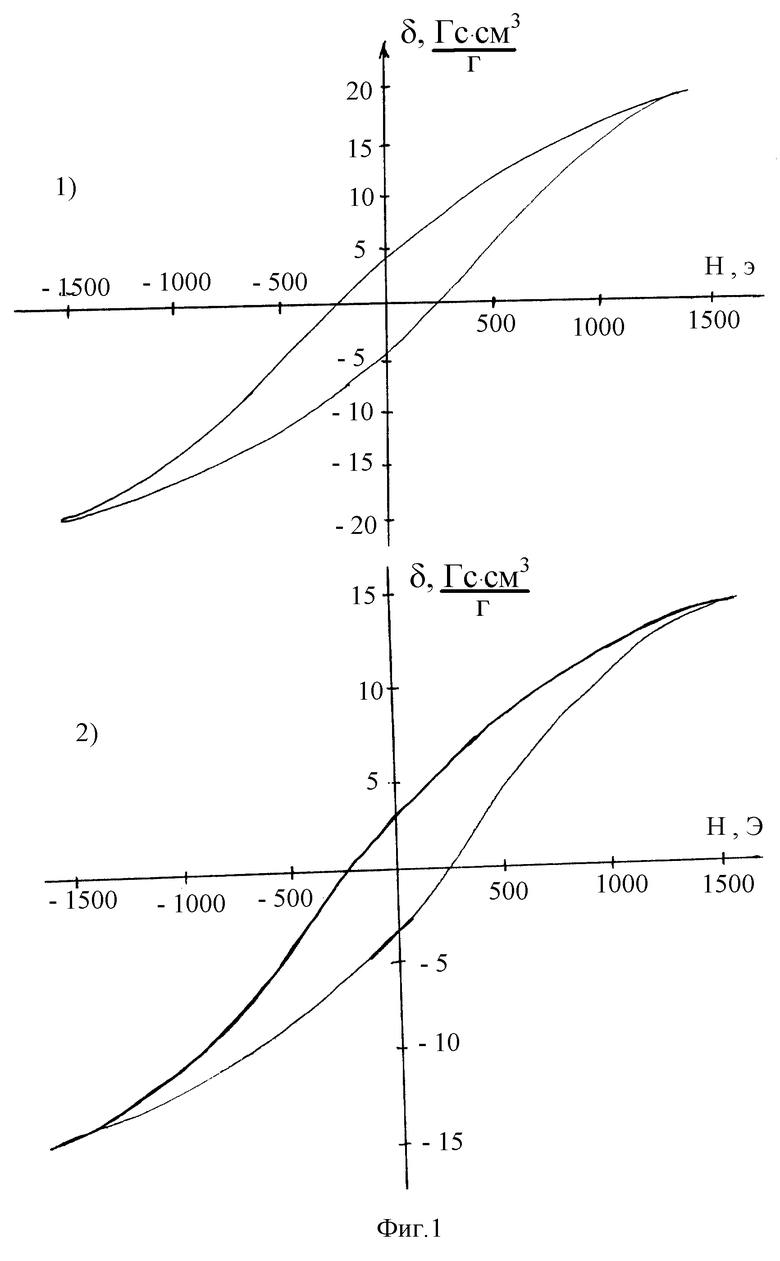

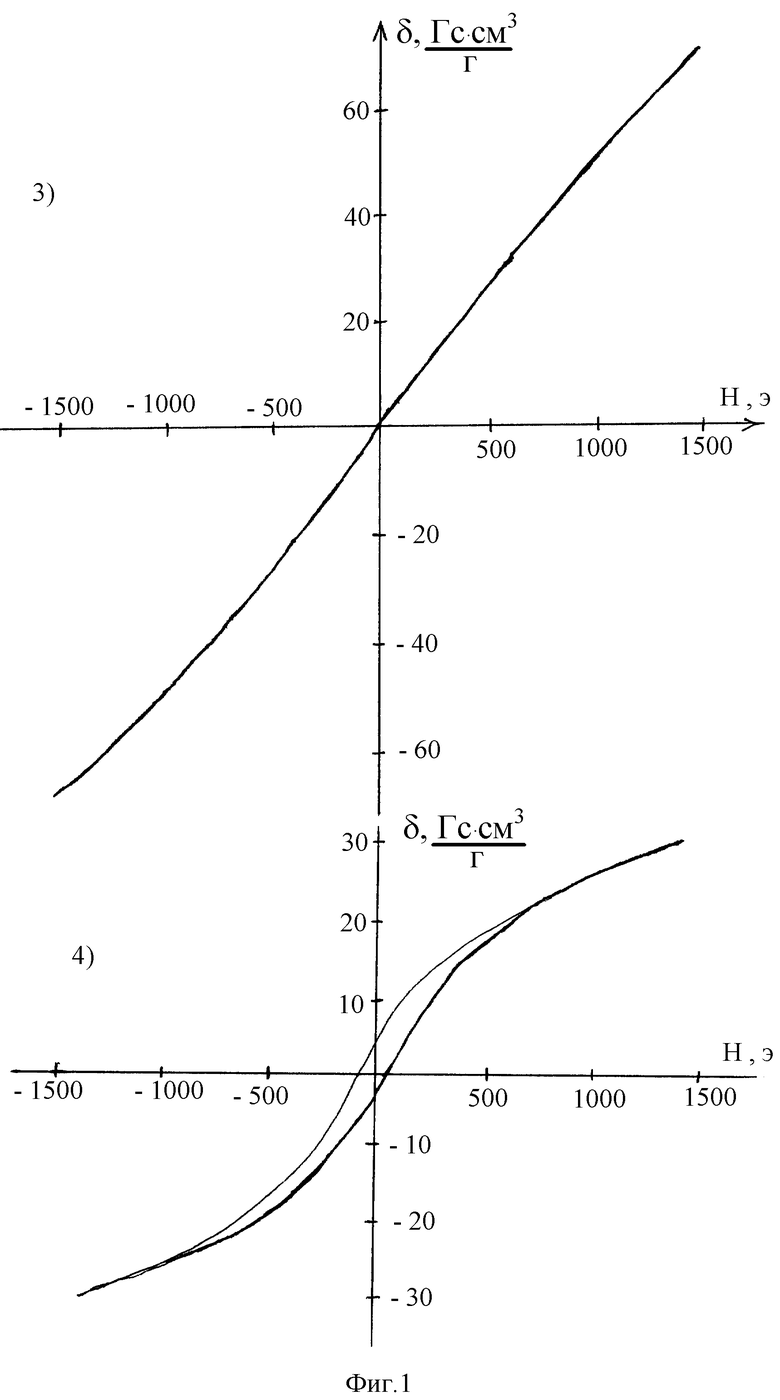

Последующие примеры разработанных магнитоуправляемых композитных материалов и их магнитомеханические свойства сведены в табл. 1 и 2. Таким образом, впервые получен эластичный композиционный материал, отличающийся от известных свойством направленно изменять свои размеры и форму под действием магнитного поля и полностью восстанавливать их при выключении.

В настоящее время авторам неизвестны технические решения, которые выполняли бы поставленную задачу. Таким образом, полученный нами результат можно считать новым и соответствующим другим критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ МАГНИТНЫЙ ПОЛИМЕР И ТАМПОНАЖНАЯ СМЕСЬ ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН НА ОСНОВЕ МАГНИТНОГО ПОЛИМЕРА | 2019 |

|

RU2705113C1 |

| МАГНИТОАКТИВНЫЙ ЭЛАСТОМЕР | 2022 |

|

RU2796635C1 |

| Тампонажная смесь с применением магнитной гранулированной полимерной композиции с возможностью самовосстановления цементного камня для крепления обсадных колонн и ремонтно-изоляционных работ | 2020 |

|

RU2751148C1 |

| МАГНИТНЫЙ ДЕМПФЕР | 2024 |

|

RU2826670C1 |

| Способ получения антивибрационной магнитной эластичной композиции | 2022 |

|

RU2781689C1 |

| МАГНИТНАЯ ГРАНУЛИРОВАННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ ДЛЯ ИНТЕЛЛЕКТУАЛЬНОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН ОБСАДНОЙ КОЛОННЫ | 2019 |

|

RU2712585C1 |

| ФЕРРОМАГНИТНАЯ ТКАНЬ | 2004 |

|

RU2284596C2 |

| МАГНИТОЭЛЕКТРОРЕОЛОГИЧЕСКИЙ ЭЛАСТОМЕР | 2014 |

|

RU2603196C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2010 |

|

RU2437906C1 |

| ЭЛАСТИЧНЫЙ МАГНИТ | 2006 |

|

RU2316073C1 |

Изобретение относится к области порошковой металлургии и может быть использовано в машино- и приборостроительной, радио- и электротехнической, химической, текстильной и других отраслях промышленности. Магнитоуправляемый эластичный композиционный материал на основе каучука содержит, мас.час.: натуральный и/или синтетический каучук 30-75; порошковое железо, его магнитный оксид или феррит 10-40; пластификатор -углеводородное, силиконовое масло или алкилфталат 5-50; сшивающий агент - органическую перекись, и/или серосодержащее соединение, тетраэтоксилан или триизоцианат 0,5-4,0. Эластичный композиционный материал имеет свойство направленно изменять свои размеры и форму под действием магнитного поля и полностью восстанавливать их при выключении магнитного поля. 2 ил., 2 табл.

Магнитоуправляемый эластичный композиционный материал на основе каучука, содержащий магнитный наполнитель, пластификатор и сшивающий агент, отличающийся тем, что он содержит, мас.ч.:

Натуральный и/или синтетический каучук - 30 - 75

Порошковое железо, его магнитный оксид или феррит - 10 - 40

Пластификатор - углеводородное, силиконовое масло или алкилфталат - 5 - 50

Сшивающий агент - органическую перекись, и/или серосодержащее соединение, тетраэтоксилан или триизоцианат - 0,5 - 4,0

| Эластичный магнитный материал | 1984 |

|

SU1274010A1 |

| ТЕРМОСТОЙКАЯ МАГНИТНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНЫХ МАГНИТОВ | 1988 |

|

RU1612893C |

| Эластичный материал для постоянных магнитов | 1988 |

|

SU1619348A1 |

| US 3764539 A, 09.10.1973 | |||

| US 4042516 A, 16.08.1997 | |||

| EP 04188807 A, 27.03.1991 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2000-09-27—Публикация

1998-12-24—Подача