Изобретение относится к конструктивным элементам устройств, предназначенных для измельчения сыпучих материалов, и может быть использовано в сельском хозяйстве и других отраслях промышленности.

Известен молоток дробилки, у которого для повышения интенсивности измельчения один конец выполнен утяжеленным, причем молоток изготовлен как единое целое /1/.

Недостатком такого молотка является отсутствие уравновешенности на удар.

Наиболее близким по технической сущности изобретением является молоток дробилки, выполненный в виде пластины с отверстиями для крепления, конец которого выполнен утяжеленным /2/.

Недостатком данного устройства является повышенная металлоемкость и необходимость перестановки по мере износа.

Задачей изобретения является снижение металлоемкости молотка и обеспечение уравновешенности на удар при сохранении повышенной интенсивности измельчения.

Указанная задача достигается тем, что в молотке дробилки, выполненном в виде пластины с отверстиями для крепления, конец которого выполнен утяжеленным, утяжеляющая часть выполнена в виде двух дополнительных молотков, закрепленных на конце несущего молотка шарнирно, причем размеры несущего молотка удовлетворяют уравнению

P

где Pic - радиус инерции несущего молотка относительно его центра масс C;

l1 - расстояние между осью подвеса несущего молотка на роторе и центром масс несущего молотка;

l2 - расстояние между осью подвеса несущего молотка на роторе и осью подвеса дополнительных молотков на несущем молотке.

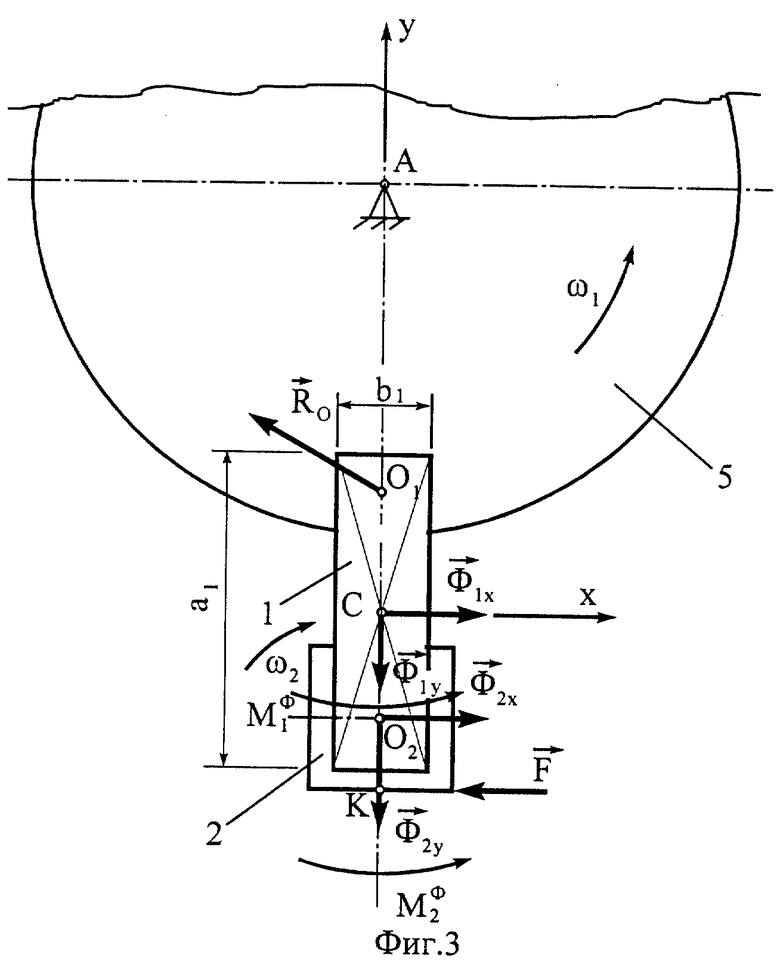

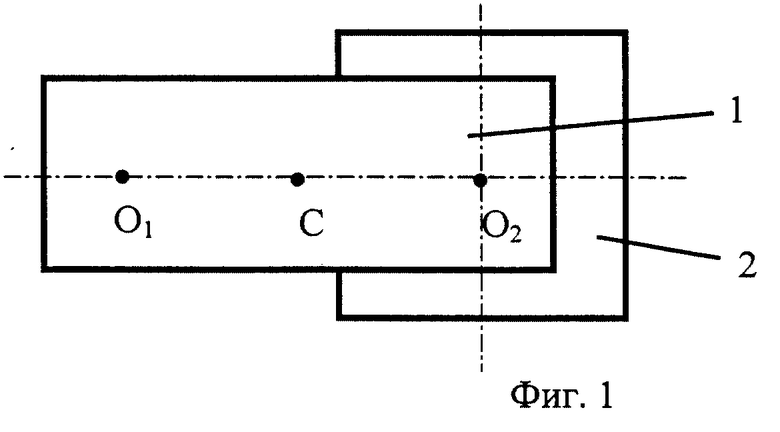

На фиг. 1 изображена геометрическая схема молотка дробилки, на фиг. 2 - конструктивная схема молотка дробилки, на фиг. 3 - расчетная схема молотка дробилки, на фиг. 4 - расчетная схема дополнительного молотка.

Молоток дробилки состоит из несущего молотка 1 (фиг. 2) и двух дополнительных молотков 2, закрепленных шарнирно на конце несущего молотка 1. Во втулке 3 установлена ось 4, соединяющая несущий молоток 1 и дополнительные молотки 2, обеспечивая возможность вращения дополнительных молотков 2 относительно несущего молотка 1. Зазоры "a" между несущим молотком 1 и дополнительными молотками 2 и зазор между втулкой 3 и осью 4 обеспечивают проворачивание дополнительных молотков 2 относительно несущего молотка 1 при пусках и остановках дробилки, что приводит к равномерному износу дополнительных молотков 2 без необходимости перестановки в процессе работы. Дополнительные молотки 2 могут быть разной формы при обеспечении симметрии относительно их центра масс. Наличие утяжеляющей массы в виде двух дополнительных молотков 2 обеспечивает повышенную интенсивность измельчения, отсутствие утяжеляющей массы на другом конце несущего молотка 1, невысокую металлоемкость, а расчет размеров молотка по уравнению (I) - уравновешенность на удар.

Ниже приведен вывод уравнения (I).

Рассмотрим ударное воздействие силой  на систему, включающую ротор 5 (фиг. 3) и расположенный на нем несущий молоток 1 с дополнительными молотками 2. Подберем соотношения между размерами молотка 1 и осями подвеса О1 и О2 так, чтобы ударные воздействия не передавались на ось подвеса О1 молотка 1.

на систему, включающую ротор 5 (фиг. 3) и расположенный на нем несущий молоток 1 с дополнительными молотками 2. Подберем соотношения между размерами молотка 1 и осями подвеса О1 и О2 так, чтобы ударные воздействия не передавались на ось подвеса О1 молотка 1.

Данная задача для случая, когда отсутствуют молотки 2 и удар по измельчаемому материалу осуществляется только молотком 1, а сила  приложена на конце молотка 1, рассмотрена С.В.Мельниковым. Им сделан вывод о том, что для отсутствия передачи ударных импульсов от молотка на ось подвеса, а через нее - на подшипники вала ротора дробилки, необходимо подобрать параметры молотка так, чтобы его центр качания совпадал с точкой приложения силы

приложена на конце молотка 1, рассмотрена С.В.Мельниковым. Им сделан вывод о том, что для отсутствия передачи ударных импульсов от молотка на ось подвеса, а через нее - на подшипники вала ротора дробилки, необходимо подобрать параметры молотка так, чтобы его центр качания совпадал с точкой приложения силы

В рассматриваемом случае для решения поставленной задачи используем метод кинетостатики. Мысленно остановим систему молотков 1, 2 и приложим к ней внешние силы: силу  и реакцию

и реакцию  на оси подвеса О1, а также силы инерции. Действием сил тяжести и трения пренебрегаем в силу их малости по сравнению с ударными воздействиями. Ротор 5 вращается с угловой скоростью ω1, а молотки 2 могут вращаться вокруг оси подвеса О2 со своей угловой скоростью ω2. Центробежные силы инерции, обусловленные ω1 и ω2, имеют равнодействующую, направленную по OО2. Чтобы они не входили в расчетные уравнения, силы будем проецировать на ось х, перпендикулярную О1О2, и центры приведения возьмем на прямой О1О2.

на оси подвеса О1, а также силы инерции. Действием сил тяжести и трения пренебрегаем в силу их малости по сравнению с ударными воздействиями. Ротор 5 вращается с угловой скоростью ω1, а молотки 2 могут вращаться вокруг оси подвеса О2 со своей угловой скоростью ω2. Центробежные силы инерции, обусловленные ω1 и ω2, имеют равнодействующую, направленную по OО2. Чтобы они не входили в расчетные уравнения, силы будем проецировать на ось х, перпендикулярную О1О2, и центры приведения возьмем на прямой О1О2.

Кроме центробежных сил приложим силы инерции, обусловленные угловыми ускорениями ε1 и ε2 молотков 1 и 2, возникающими вследствие действия силы  Эти распределенные силы сведем для каждого молотка 1 и 2 к главным векторам

Эти распределенные силы сведем для каждого молотка 1 и 2 к главным векторам  и главным моментам М1 Ф и М2 Ф.

и главным моментам М1 Ф и М2 Ф.

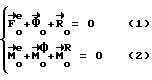

По следствию из принципа Даламбера для механической системы

где  - главный вектор и главный момент внешних активных сил;

- главный вектор и главный момент внешних активных сил; - главный вектор и главный момент сил инерции;

- главный вектор и главный момент сил инерции; - главный вектор и главный момент внешних реакций связей.

- главный вектор и главный момент внешних реакций связей.

Уравнение (1) спроецируем на ось x, а уравнение (2) - на ось подвеса О1:

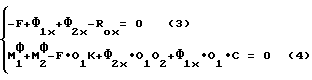

Определим величины, входящие в эти уравнения

Φ1x= m1•W1x,

где m1 - масса молотка 1;

W1x= ε1•O1C - ускорение центра масс C в проекции на ось x;

Φ2x= m2•W2x,

где m2 - масса молотков 2;

W2x= ε•O1O2 - ускорение оси подвеса О2 в проекции на ось x;

M

где fic - момент молотка 1 относительно центра масс C;

M

где f2 - момент инерции молотков 2 относительно оси подвеса О2.

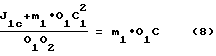

Для определения ε2 используем принцип Даламбера отдельно для молотков 2 (фиг. 4). Сила  будет уже внешней по отношению к молоткам 2. Составим сумму моментов для оси подвеса О2:

будет уже внешней по отношению к молоткам 2. Составим сумму моментов для оси подвеса О2:

M (5)

(5) .

.

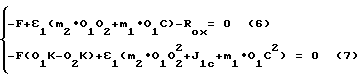

Подставив все определенные величины в выражения (3) и (4), получим

Для отсутствия передачи ударных импульсов на ось подвеса О1 потребуем в уравнении (6) Rox=0. Тогда, учитывая, что O1K-O2K=O1O2, получим

или

Pic 2+O1C2=O1C• O1O2, (9)

где Pic - радиус инерции молотка 1 относительно оси, проходящей через центр масс C несущего молотка 1.

Учитывая, что расстояние между осью подвеса O1 несущего молотка на роторе и центром масс C несущего молотка равно l1, а расстояние между осью подвеса несущего молотка на роторе и осью подвеса дополнительных молотков на несущем молотке l2, получаем уравнение

P

Литература

1. Мельников С.В. Механизация и автоматизация животноводческих ферм. - М.: Колос, 1978, с. 106, рис. 49.

2. SU 1720710 A1, 23/03/1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 1994 |

|

RU2065780C1 |

| КОРМОЦЕХ ДЛЯ ПРИГОТОВЛЕНИЯ РАССЫПНЫХ КОРМОСМЕСЕЙ | 1995 |

|

RU2088127C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2001 |

|

RU2189726C1 |

| ПИТАТЕЛЬ-ДОЗАТОР СЕПАРАТОРА СЕМЯН ТРАВ | 2000 |

|

RU2193460C2 |

| ПНЕВМОСЕПАРАТОР | 2001 |

|

RU2192318C1 |

| ЗЕРНООЧИСТИТЕЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2195805C1 |

| ИЗМЕЛЬЧИТЕЛЬ СОЛОМЫ ИЗ ВАЛКОВ | 2000 |

|

RU2172581C1 |

| СЕЯЛКА ДЕРНИННАЯ КОМБИНИРОВАННАЯ | 2001 |

|

RU2204890C2 |

| ПОПЕРЕЧНО-ПОТОЧНЫЙ РОТАЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1997 |

|

RU2122462C1 |

| СЕЯЛКА ПОЛОСНОГО ПОСЕВА | 2001 |

|

RU2189717C1 |

Изобретение относится к конструктивным элементам устройств, предназначенных для измельчения сыпучих материалов. Молоток дробилки выполнен в виде пластины с отверстиями для крепления, конец которого выполнен утяжеленным, утяжеляющая часть выполнена в виде двух дополнительных молотов, закрепленных на конце несущего молотка шарнирно, причем размеры несущего молотка удовлетворяют приведенному уравнению. Изобретение позволяет снизить металлоемкость молотка и обеспечит уравновешенный удар. 4 ил.

Молоток дробилки, выполненный в виде пластины с отверстиями для крепления, конец которого выполнен утяжеленным, отличающийся тем, что утяжеляющая часть выполнена в виде двух дополнительных молотков, закрепленных на конце несущего молотка шарнирно, причем размеры несущего молотка удовлетворяют уравнению

P1c 2 + l1 2 = l1 • l2,

где P1c - радиус инерции несущего молотка относительно его центра масс С;

l1 - расстояние между осью подвеса несущего молотка на роторе и центром масс несущего молотка;

l2 - расстояние между осью подвеса несущего молотка на роторе и осью подвеса дополнительных молотков на несущем молотке.

| Молоток дробилки | 1989 |

|

SU1720710A1 |

| Било для молотковой мельницы | 1979 |

|

SU810268A1 |

| РАБОЧИЙ ОРГАН МОЛОТКОВОЙ МЕЛЬНИЦЫ | 1992 |

|

RU2046660C1 |

| US 3510076 A, 05.05.1970 | |||

| US 5114085 A, 19.05.1992 | |||

| GB 1498370 A, 18.01.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО УГЛЕРОДНОГО АДСОРБЕНТА | 2003 |

|

RU2257343C2 |

| DE 2935768 A1, 12.03.1981. | |||

Авторы

Даты

2000-10-20—Публикация

1998-10-19—Подача