Изобретение относится к центробежному ротору и поршню для установки в нем.

Центробежный ротор, имеющий корпус, который может вращаться вокруг центральной оси, обычно включает по меньшей мере один кольцевой поршень, расположенный коаксиально с корпусом ротора и аксиально подвижный относительно его во время вращения ротора. Поршень такого типа выполнен сравнительно мощным и прочным с тем, чтобы он не деформировался в процессе воздействия на него больших радиальных и аксиальных сил. Такой поршень, как правило, выполнен с возможностью открывания и закрывания определенных каналов в корпусе ротора, например выходных каналов из разделительной камеры или каналов для вывода так называемой буферной жидкости. Поршень выполнен аксиально подвижным посредством гидравлики или пневматики, но может альтернативно или дополнительно подвергаться воздействию механических пружин того или иного типа.

Радиальное направление поршня во время его аксиальных движений обеспечивается таким образом, что внутренняя краевая часть поршня с незначительным зазором окружает центральную цилиндрическую часть корпуса ротора и направляется этой частью. Для того, чтобы избежать дисбаланса ротора во время его вращения, вызываемого поршнем, зазор между поршнем и этой частью корпуса ротора стараются иметь как можно малым.

Основная проблема такого ротора заключается в том, что поршень в процессе аксиального вращения в роторе иногда подвергается силам, вызывающим наклон поршня относительно центральной оси ротора. Это приводит к контакту между поршнем и центральной частью ротора таким образом, что возникают силы трения. Последние могут быть такими большими, что они вызывают повреждение поршня или корпуса ротора.

Решение такой проблемы рассматривается в патенте US-A-4505698, в котором описан кольцевой поршень, выполненный с возможностью открывания и закрывания периферийных выходных каналов из разделительной камеры центробежного ротора.

Согласно первому варианту, представленному в патенте US-A-4505698 (фиг. 1 и 2), кольцевой поршень выполнен в виде одной цельной детали и имеет центральную часть и периферийную часть. Центральная часть выполнена в форме аксиально растянутой трубки, которая на одном из концов аксиально и радиально закреплена относительно центробежного ротора, и на другом конце поддерживает периферийную часть поршня. Отдельное радиальное направление периферийной части поршня или выполненной в форме трубки центральной части не является необходимым, поскольку выполненная в форме трубки центральная часть должна быть достаточно прочной для поглощения радиальных сил, которые могут влиять на периферийную часть поршня в процессе работы центробежного ротора.

Согласно второму варианту, представленному в патенте US-A-4505698 (фиг.3 и 4), кольцевой поршень выполнен с возможностью центрирования отдельным элементом, одновременно являющимся составной частью пружины для приведения поршня в аксиальное движение.

Согласно третьему варианту, представленному в патенте US-A-4505698 (фиг. 5), кольцевой поршень соединен внутренней краевой частью с корпусом ротора посредством кольцевой резиновой трубки, имеющей относительно небольшую константу аксиальной упругости, но относительно большую константу радиальной упругости. Таким образом, можно обеспечить поршню необходимую аксиальную подвижность и очень ограниченную радиальную подвижность.

Первый вариант достаточно трудно осуществить, так как трудно выполнить ослабление выполненной в форме трубки центральной части поршня для того, чтобы обеспечить возможность аксиального движения периферийной части поршня, без обеспечения возможности нежелательного радиального движения периферийной части поршня из-за возникновения радиальных сил, обусловленных дисбалансом ротора в процессе его работы. Такие силы дисбаланса обычно очень велики. Такая же проблема, связанная с дисбалансом центробежного ротора, может возникнуть в третьем варианте, который, как и второй вариант, основан на использовании отдельного элемента для центрирования поршня.

Технический результат настоящего изобретения заключается в создании поршня для установки в центробежном роторе, который является сравнительно дешевым и выполнен таким образом, что он может противостоять значительным силам, которые способны сдвинуть периферийную часть радиально относительно центральной части в процессе работы центробежного ротора.

Этот технический результат достигается посредством создания поршня для установки в центробежном роторе, вращающегося вместе с ним и содержащего центральную часть (6a), имеющую участки (6c и 6d), кольцевой участок (6e) и периферийную часть (6b), имеющую кольцевой выступ (11), выполненную заодно с центральной частью (6a) в виде цельной детали из одного материала и размещенную вокруг центральной оси (5), совпадающей с осью вращения ротора, причем кольцевой выступ (11) расположен с возможностью аксиального перемещения относительно участка (6c) центральной части (6a) при упругой деформации поршня на его кольцевом участке (6e), концентричном относительно центральной оси (5), при этом поршень на кольцевом участке (6e) выполнен таким образом, что при упругой деформации образуется угол α между участками (6c и 6d) поршня, расположенными на участке (6e) на разном расстоянии от центральной оси (5), видимый в аксиальном сечении поршня.

Кольцевой участок (6e) поршня выполнен с возможностью значительного радиального перемещения, а поршень выполнен с возможностью постепенного изгибания по направлению радиального перемещения, видимого в аксиальном сечении, причем поршень выполнен кольцевым.

Такой поршень может быть выполнен относительно тонким и гибким вдоль значительной части его радиального протяжения, видимого в аксиальном сечении поршня. Это означает, что поршень может занимать минимальное пространство в роторе и может иметь относительно малый вес. Необходимая аксиальная подвижность поршня согласно изобретению может быть легко обеспечена между концентрическими частями поршня без опасности возникновения радиальных движений между этими частями вследствие сил дисбаланса, которые могут влиять на поршень при его использовании в центробежном роторе.

Поршень согласно изобретению может быть выполнен в виде полного диска или может быть кольцеобразным, имеющим центральное отверстие, окруженное радиальной частью внутреннего края поршня.

Технический результат достигается также посредством создания центробежного ротора, включающего корпус (1, 2) с центральной осью (5) вращения, и поршень, установленный в роторе с возможностью вращения вместе с корпусом (1, 2) и содержащий центральную часть (6a), разделенную на участки (6c и 6d), кольцевой участок (6e) и периферийную часть (6b), имеющую кольцевой выступ (11), выполненную заодно в виде цельной детали из одного материала и размещенную вокруг центральной оси (5), совпадающей с осью вращения ротора, причем кольцевой выступ (11) расположен с возможностью аксиального перемещения относительно участка (6c) центральной части (6a) при упругой деформации поршня на его кольцевом участке (6e), концентричном относительно центральной оси (5), при этом поршень на кольцевом участке (6e) выполнен таким образом, что при упругой деформации образуется угол α между участками (6c и 6d), расположенными на участке (6e) на разном расстоянии от центральной оси (5), видимый в аксиальном сечении поршня.

Центральная часть (6a) поршня прикреплена аксиально относительно корпуса (1, 2) ротора, и кольцевой выступ (11) поршня выполнен подвижным относительно корпуса (1, 2) ротора.

При этом ротор образует разделительную камеру (9), имеющую несколько периферийных щелей (12, 13) для вывода компонента, а поршень с кольцевым выступом (11) служит для открывания этих отверстий.

Ротор имеет также камеру (10) для буферной жидкости с входными (16) и выходными (19) каналами для нее, при этом поршень образует перегородку в корпусе ротора между разделительной камерой (9) и камерой (10) для буферной жидкости.

В центробежном роторе такого типа поршень, если он выполнен кольцеобразным, может быть соединен с центральной частью корпуса ротора различными способами. Внутренняя краевая часть поршня может быть просто аксиально закреплена относительно корпуса ротора, но с возможностью образования различных углов с центральной осью корпуса ротора или эта краевая часть может быть неподвижно закреплена в корпусе ротора вдоль части ее радиального протяжения таким образом, что она не может быть наклонена относительно центральной оси. Различные варианты соединения поршня с корпусом ротора обеспечивают различные предварительные требования для деформации поршня в кольцевой области.

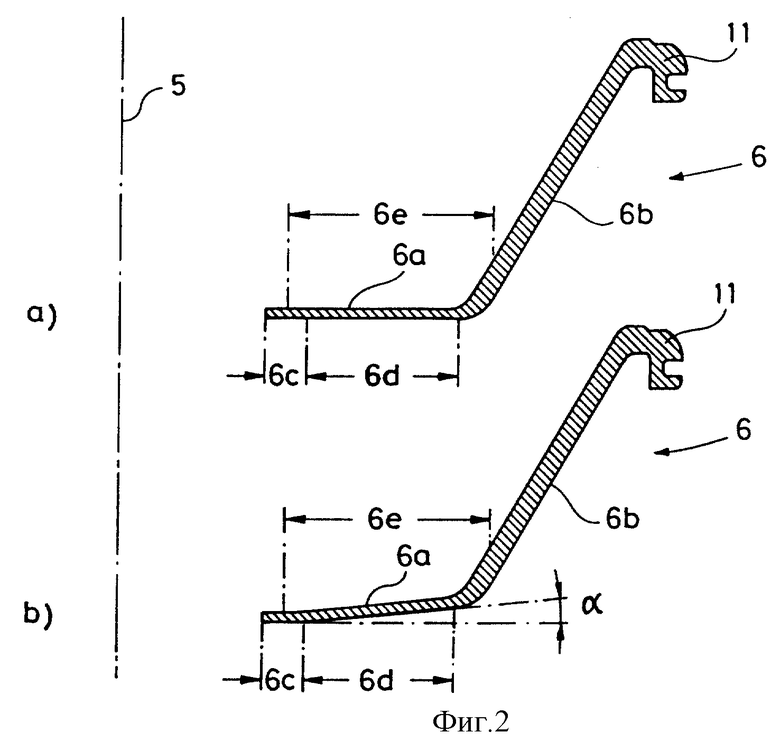

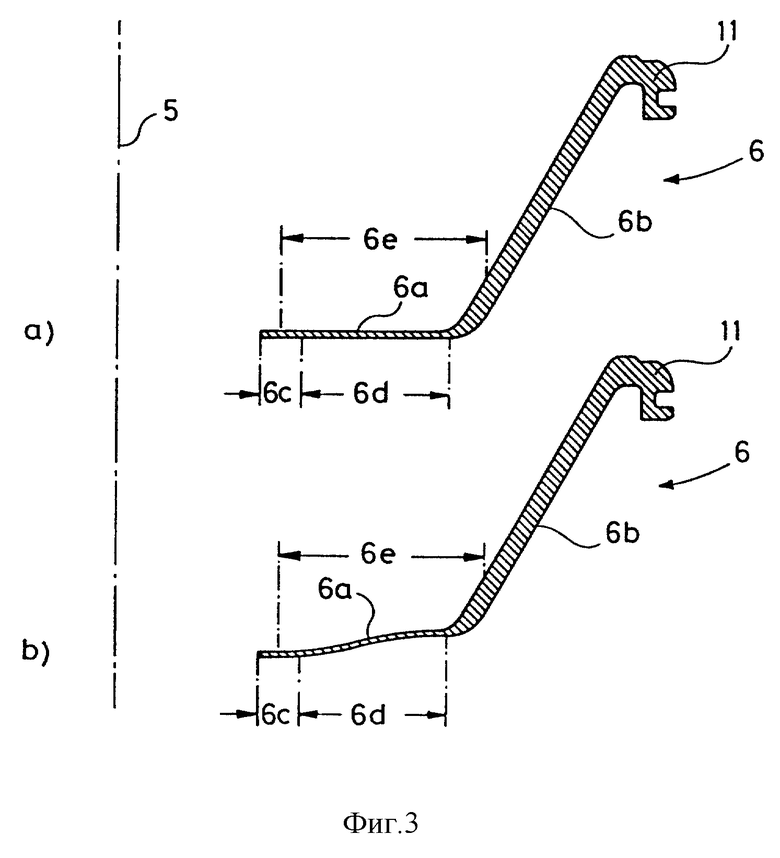

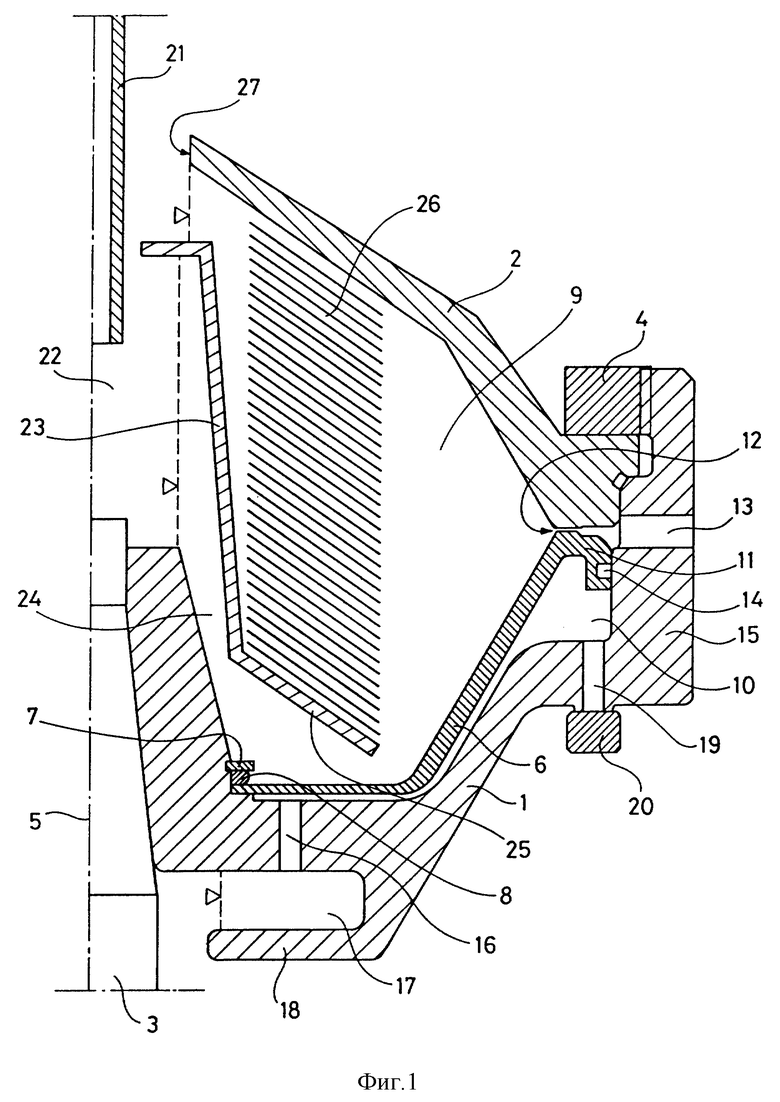

Далее изобретение описывается со ссылкой на прилагаемые чертежи, на которых фиг. 1 показывает схематичное аксиальное сечение половины центробежного ротора согласно изобретению, фиг. 2 показывает в аксиальном сечении поршень согласно изобретению, являющийся частью центробежного ротора согласно фиг. 1, как в ненагруженном состоянии (фиг. 2a), так и в нагруженном состоянии (фиг. 2b), а фиг. 3 показывает поршень согласно изобретению, выполненный альтернативным образом как в ненагруженном состоянии (фиг. 3a), так и в нагруженном состоянии (фиг. 3b).

На фиг.1 показан центробежный ротор, имеющий корпус ротора с нижней частью 1 и верхней частью 2. Нижняя часть 1 корпуса ротора жестко соединена с центральным приводным валом 3, а верхняя часть 2 корпуса ротора посредством стопорного кольца 4 соединена с возможностью размыкания с нижней частью 1 корпуса ротора. Посредством приводных средств (не показано) приводной вал 3 и корпус 1,2 ротора могут вращаться вокруг центральной оси 5.

В корпусе ротора кольцевой поршень 6 соединен на своем внутреннем крае с нижней частью 1 корпуса ротора. Соединение между поршнем 6 и нижней частью 1 корпуса ротора может быть любого подходящего типа. В данном случае применяется средство крепления, содержащее горизонтальный кольцевой диск 7, жестко соединенный с центральным участком нижней части 1 корпуса ротора, и кольцо 8, имеющее некруглое поперечное сечение. Кольцо 8 заклинено в осевое пространство между диском 7 и самой глубокой краевой частью поршня и прижимает краевую часть к уступу на внутренней стороне нижней части 1 корпуса ротора.

Поршень 6 образует в корпусе ротора перегородку между разделительной камерой 9 с одной стороны и камерой 10 для буферной жидкости.

Кольцевой выступ 11 внешнего края поршня 6 разграничивает узкую щель 12 между поршнем 6 и верхней частью 2 корпуса ротора, и эта щель простирается вокруг центральной оси 5 ротора. Внешняя и противоположная к щели 12 нижняя часть 1 корпуса ротора имеет несколько сквозных каналов или отверстий, распределенных вокруг центральной оси 5.

Кольцевой выступ 11 поршня 6 герметично примыкает через кольцевую прокладку 14 к внутренней стороне внешней цилиндрической части 15 нижней части 1 корпуса ротора. Кольцевой выступ 11 приводится в движение в процессе работы ротора, когда это необходимо, аксиально по отношению к частям 1 и 2 корпуса ротора, герметично примыкая к нижней части 1 корпуса ротора таким образом, что щель 12 может быть периодически открыта между разделительной камерой 9 и периферийными отверстиями 13.

Нижняя часть 1 корпуса ротора имеет множество входных каналов 16, аксиально расположенных от внутренней части камеры 10 для буферной жидкости до наружной стороны нижней части 1 корпуса ротора. Каналы 16 открываются в кольцевую канавку 17, открытую радиально внутрь и образованную участком нижней части 1 корпуса ротора.

Кроме того, нижняя часть 1 корпуса ротора имеет множество выходных каналов 19, распределенных вокруг центральной оси 5, аксиально расположенных от внешней части камеры 10 для буферной жидкости до отверстия на наружной стороне нижней части 1 корпуса ротора. В области каждого из отверстий каналов 19 выполнен клапан 20 для периодического аксиального движения к герметичному примыканию или от него к наружной стороне нижней части 1 корпуса ротора таким образом, что камера 10 для буферной жидкости может приводиться в периодическое сообщение с пространством, окружающим ротор, через выходные каналы 19. Клапаны 20, так же как и элементы, необходимые для работы клапанов, хорошо известны специалистам, поэтому эти элементы не показаны или не описаны более подробно. Их форма не имеет значения для данного изобретения.

На фиг. 1 также показана неподвижная впускная трубка 21 для подачи жидкой смеси, подлежащей центробежному разделению, в ротор. Впускная трубка 21 открывается в центральной принимающей камере 22, окруженной конической перегородкой 23 и сообщающейся с разделительной камерой 9 через проходы 24, распределенные вокруг центральной оси 5. Коническая перегородка 23, отделяющая принимающую камеру 22 от разделительной камеры 9, соединена с нижней частью 1 корпуса ротора непоказанным способом. Нижняя кольцевая часть 25 перегородки 23 поддерживает в разделительной камере 9 пакет усеченно-конических разделительных дисков 26.

Свободные поверхности жидкости, образуемые во время работы центробежного ротора в принимающей камере 22, разделительной камере 9 и кольцевой канавке 17, показаны на фиг. 1 пунктирными линиями и треугольниками.

Самый глубокий радиальный участок верхней части 2 корпуса ротора образует сток из разделительной камеры 9 в форме переливного вывода 27.

Центробежный ротор согласно фиг.1 работает следующим образом.

После того, как корпус 1,2 ротора приводится во вращение вокруг центральной оси 5, и клапаны 20 перемещаются аксиально на свои позиции, в которых они закрывают каналы 19, так называемую буферную жидкость вводят в канавку 17. Буферную жидкость вводят в таком количестве, чтобы канавка 17 и камера 10 для буферной жидкости были заполнены.

Посредством давления жидкости, которое повышается в камере 10 для буферной жидкости и соответственно действует на нижнюю сторону поршня 6, кольцевой выступ 11 поршня перемещается аксиально до соприкосновения с верхней частью 2 корпуса ротора таким образом, что щель 12 исчезает. Это возможно потому, что поршень 6 в своей центральной части имеет такие размеры, что в этой части поршня возникает упругая деформация.

Когда поршень 6 приводится в соприкосновение с верхней частью 2 корпуса ротора, через впускную трубку 21, принимающую камеру 22 и проходы 24 в разделительную камеру подают жидкую смесь, подлежащую центробежному разделению. В разделительной камере тяжелый компонент жидкой смеси отделяется от ее легкого компонента. Отделенный тяжелый компонент, например плотные частицы, собираются в радиально удаленной части разделительной камеры, в которой отделенный легкий компонент, то есть жидкость, освобожденная от частиц, выходит из разделительной камеры через переливной вывод 27.

Жидкая смесь, заполняющая разделительную камеру 9, будет оказывать давление на верхнюю сторону поршня 6, и это давление стремится восстановить щель 12 между кольцевым выступом 11 поршня и верхней частью 2 корпуса ротора. Однако, пока камера 10 наполнена буферной жидкостью, это осуществить невозможно. Это зависит от того факта, что поверхность поршня 6, подвергаемая давлению жидкости, является большей на нижней стороне поршня, чем на верхней стороне поршня. Таким образом, поверхность поршня 6, обращенная к камере 10, простирается, как можно видеть на фиг. 1, радиально на большую длину наружу, чем поверхность поршня 6, обращенная к разделительной камере 9. (Предполагается, что разница в плотности между жидкой смесью в разделительной камере 9 и буферной жидкостью в камере 10 не является слишком большой, и что свободные поверхности жидкой смеси и буферной жидкости, соответственно, расположены по существу на одном и том же радиальном уровне).

Когда после некоторого времени центробежного разделения определенное количество отделенного тяжелого компонента накопилось в разделительной камере 9, по меньшей мере часть этого количества должна быть удалена. Это обеспечивается таким образом, что большая или меньшая часть буферной жидкости, поданной в камеру 10, выводится из нее. Таким образом, во время короткого периода времени клапаны 20 приводятся в положение, обеспечивающее открывание отверстий каналов 19, через которые заданное количество буферной жидкости выводится, и оставшаяся буферная жидкость проходит наружу в канавку 17 и затем через каналы 16 в камеру 10.

При определенном положении поверхности буферной жидкости в камере 10 давление на нижнюю сторону поршня 6 со стороны буферной жидкости, оставшейся в камере 10, уменьшается настолько, что кольцевой выступ 11 поршня 6 отодвигается аксиально от верхней части корпуса 2 ротора. Это может произойти, как уже отмечалось, вследствие того факта, что центральная часть поршня 6 упруго деформируется. Тогда образуется щель 12, через которую отделенный тяжелый компонент жидкой смеси выводится из разделительной камеры 9.

В это время свободная жидкость в принимающей камере 22 и разделительной камере 9 проходит наружу, что вызывает уменьшение давления жидкости на верхнюю сторону поршня 6. Это давление жидкости на верхнюю сторону поршня 6 уменьшается настолько, что оно становится меньше, чем давление жидкости, действующее на нижнюю сторону поршня 6, на величину буферной жидкости, находящейся в камере 10 после того, как каналы 19 были закрыты.

На этой стадии кольцевой выступ 11 поршня 6 снова движется до соприкосновения с верхней частью 2 корпуса ротора таким образом, что выведение жидкости через щель 12 и отверстия 13 прекращается.

Затем дополнительная буферная жидкость подается в канавку 17 и соответственно в камеру 10 таким образом, что кольцевой выступ 11 поршня 6 поддерживается в его закрывающем положении, когда дополнительная жидкая смесь подается в разделительную камеру 9.

В зависимости от того, какое количество жидкости выводится через каналы 19, различное количество содержимого разделительной камеры, или даже все ее содержимое, может быть выведено через щель 12 и отверстия 13.

Для упрощения последующего описания процесса деформации поршня поршень, показанный на фиг. 2 и 3, разделен на центральную часть 6a, кольцевой участок 6e и периферийную часть 6b. Центральная часть 6a включает участки 6c и 6d поршня. Периферийная часть 6b включает ранее упомянутый кольцевой выступ 11 поршня. Как можно видеть, кольцевая часть 6е покрывает участки 6c и 6d и периферийную часть 6b соответственно.

На фиг. 2a поршень показан в ненагруженном состоянии, как это показано также на фиг. 1. На фиг. 2b поршень показан в нагруженном состоянии, соответствующем состоянию, описанному со ссылкой на фиг. 1, когда кольцевой выступ 11 поршня примыкает аксиально к верхней части 2 корпуса ротора.

Когда поршень 6 на фиг. 1 нагружен давлением буферной жидкости на его нижней стороне, которая заполняет камеру 10, поршень деформируется таким образом, что образуется угол между участками 6c и 6d (фиг. 2b). Этот угол не существует или равен нулю в ненагруженном состоянии поршня. Другое угловое изменение, образующееся в кольцевом участке 6e, относится к углу, образуемому между периферийной частью 6b и участком 6d. Этот угол будет большим, когда поршень 6 нагружен описанным выше образом.

Деформация поршня 6 в действительности очень мала и для ясности показана в увеличенном масштабе на фиг. 2b. Эта деформация, следовательно, является упругой деформацией и благодаря этому поршень 6 будет автоматически удерживать свою первоначальную форму (фиг. 2a) при прекращении нагрузки.

В процессе работы центробежного ротора, показанного на фиг. 1, деформация поршня 6 будет полностью управляться гидравлическими давлениями, возникающими в различные моменты времени в разделительной камере 9 и в камере 10 для буферной жидкости. Поэтому по меньшей мере в связи с частичным выпуском содержимого разделительной камеры 9 через щель 12 кольцевой выступ 11 поршня 6 никогда не достигнет конечного положения в своем движении вниз (фиг. 1) в результате деформации поршня в контакте с нижней частью 1 корпуса ротора. Однако целесообразно, чтобы поддерживающие элементы были расположены в необходимых местах для такого контакта таким образом, что поршень не будет деформироваться случайно или в связи с полным опорожнением содержимого разделительной камеры 9 через щель 12 в кольцевом участке 6e и, следовательно, будет находиться постоянно в деформируемом состоянии.

В варианте центробежного ротора согласно изобретению, показанном на фиг. 1, поршень выполнен таким образом, что щель 12 образуется при нахождении поршня 6 в ненагруженном состоянии. В другом варианте, однако, поршень 6 может быть выполнен в центробежном роторе таким образом, что его кольцевой выступ 11 под действием большей или меньшей силы соприкасается с верхней частью 2 корпуса ротора без воздействия гидравлических сил. Кроме того, поршень можно выполнить таким образом, чтобы он примыкал к верхней части 2 корпуса ротора с предварительно заданным напряжением. Это напряжение может быть обеспечено или посредством поршня, примыкающего к верхней части 2 корпуса ротора в упруго деформируемом состоянии, или посредством отдельных пружин, действующих на поршень. Тем самым, требование обеспечения давления от буферной жидкости в камере 10 для удерживания периферийных выпускных отверстий разделительной камеры 9 закрытыми уменьшается, поэтому поршень и камера 10 могут иметь уменьшенные размеры в радиальном направлении в области, в которой обеспечивается примыкание кольцевого выступа 11 поршня к верхней части 2 корпуса ротора. Таким образом, корпус может быть выполнен с уменьшенным радиусом.

Предполагается, что поршень 6, показанный на фиг. 2a и 2b, жестко соединен с корпусом ротора вдоль всего радиального протяжения участка 6c. Следовательно, деформация поршня на этом участке 6c была невозможной.

Поршень 6, показанный на фиг. 3a и 3b, также аксиально закреплен относительно корпуса ротора на участке 6c, но в этом случае закрепление выполнено таким образом, что участок 6c может незначительно изгибаться, т.е. допускается незначительная аксиальная подвижность участка 6c относительно корпуса ротора.

Это означает, что поршень 6 на кольцевом участке 6e будет деформироваться иначе, чем поршень, закрепленный в корпусе ротора, как показано на фиг. 2a и 2b. Как можно видеть на фиг. 3b, угловое изменение в этом случае имеет место прежде всего между участками 6c и 6d поршня, расположенными на разном расстоянии от центральной оси 5.

В обоих случаях, показанных на фиг. 2 и 3, периферийная часть 6b выполнена таких размеров, что она не будет деформироваться при аксиальном движении кольцевого выступа 11 относительно участка 6c. Следовательно, не будет возникать никаких трудностей при обеспечении герметизации, которая должна быть выполнена посредством прокладки 14 (фиг. 1).

Поршень 6 на кольцевом участке 6e выполнен очень прочным в радиальном направлении, несмотря на то, что различные кольцевые части поршня могут аксиально перемещаться относительно друг друга. Это зависит от того факта, что участки действительной деформации, выполненные в поршне посредством обеспечения ему необходимых размеров, имеют относительно большие размеры в радиальном направлении и локализованы в частях поршня, расположенных по существу радиально.

Поршень согласно изобретению выполнен в виде цельной детали из одного материала, например из стали подходящего качества. Таким материалом может быть материал, включающий укрепление того или иного типа, такого как пластик, укрепленный стеклянными или углеродными волокнами. Даже если укрепление не распределено одинаково по всему поршню, поршень, выполненный из такого материала, может рассматриваться как подлежащий включению в данное изобретение.

Хотя отличительным признаком настоящего изобретения является образование угла между участками поршня, расположенными на разном расстоянии от центральной оси поршня и центробежного ротора, это не означает, что это будут обязательно соседние участки. Поэтому в варианте на фиг. 3 поршень выполнен с возможностью постепенного изгиба, видимого в осевом сечении поршня, вдоль его относительно большого размера в радиальном направлении. В этом случае угол между соседними участками по существу будет равен нулю, тогда как между частями поршня, расположенными на некотором радиальном расстоянии друг от друга, будет возникать угловое изменение относительно друг друга.

Следует отметить, что деформация поршня согласно изобретению обычно очень мала. Таким образом, ширина образованной щели 12 может быть ограничена всего лишь 1 мм, при этом внутренняя и внешняя краевые части поршня имеют диаметры порядка 100 мм и 600 мм соответственно. Размер щели может быть больше или меньше 1 мм, если это необходимо, независимо от размера поршня.

Изобретение было описано в связи с поршнем, выполненным для открывания и закрывания периферийного выходного отверстия в разделительной камере центробежного ротора. В центробежных роторах поршни могут также использоваться для других целей, например для открывания и закрывания проходов для рабочей воды. Поршни такого типа не включены в центробежный ротор согласно фиг. 1, который очень простого типа и показан очень схематично. Однако такие поршни могут использоваться с другими типами центробежных роторов, и в настоящем изобретении также могут использоваться такие поршни.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ УПРАВЛЯЮЩЕЙ ЖИДКОСТИ В РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1997 |

|

RU2196641C2 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1996 |

|

RU2166377C2 |

| СПОСОБ ОЧИСТКИ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2267359C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР И СПОСОБ СЕПАРАЦИИ | 2010 |

|

RU2480291C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2522407C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1988 |

|

RU2033274C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2516553C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2522834C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2009 |

|

RU2469796C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ МОНИТОРИНГА И РЕГУЛИРОВАНИЯ РАДИАЛЬНОГО ПОЛОЖЕНИЯ СЛОЯ НА ГРАНИЦЕ РАЗДЕЛА В ЦЕНТРИФУГЕ С ВЫГРУЖАЮЩИМИ СОПЛАМИ | 2011 |

|

RU2563272C2 |

Изобретение относится к оборудованию для разделения жидкой смеси в поле центробежных сил на фракции. В роторе центробежного сепаратора размещен кольцевой поршень для открывания и закрывания периферийных щелей 12 и 13 в разделительной камере 9. Поршень 6 своим радиальным внутренним краем соединен с нижней частью 1 корпуса и аксиально фиксирован относительно него. Он имеет кольцевой выступ 11, аксиально подвижный относительно корпуса ротора. Это возможно, так как поршень на его кольцевом участке 6е, имеющем существенное радиальное протяжение, выполнен гибким. Изобретение обеспечивает снижение стоимости центробежного ротора и повышение надежности его работы. 2 с. и 7 з.п. ф-лы, 3 ил.

| US 4505698 A, 19.03.1985 | |||

| US 4813923 A, 21.03.1989 | |||

| Сепаратор для жидкости | 1977 |

|

SU659193A1 |

Авторы

Даты

2000-10-20—Публикация

1996-05-24—Подача