Изобретение относится к способам разрушения нефтяных эмульсий прямого и обратного типа и может быть использовано в нефтяной и нефтеперерабатывающей промышленности.

Известны способы деэмульгирования нефти в ее различные фракции. Известно, например, использование в качестве разбавителя легкой нефти, газойля, бензина, толуола, ксилола, легких нефтепродуктов.

Известен способ деэмульгации нефти путем обработки ее композицией неионогенного поверхностно-активного вещества (ПАВ) с водой, содержащей фракцию нестабильного бензина с температурой кипения 298-363K (2-90oC) или нормального гексана при соотношении компонентов, мас.% /1/:

Неионогенное ПАВ - 0,007-0,07

Фракция нестабильного бензина с Ткип 298-363K (25-90oC) или нормальный гексан - 15-40

Вода - До 100

Недостаток - низкая эффективность способа при обработке множественных эмульсий, выражающаяся в длительном времени отстаивания эмульсии, т.е. ее деэмульсации, большой расход фракции нестабильного бензина с Ткип 298-363K (25-90oC) или нормального гексана, а также неионогенного ПАВ /авт. св. СССР 647336, C 10 G 33/04, 15.02.79/.

Наиболее близким техническим решением по своей сущности является способ деэмульсации нефти, заключающийся в обработке эмульсии композицией, дополнительно содержащей ароматические углеводороды при следующем соотношении компонентов, мас.%:

Неионогенное ПАВ - 0,007 - 0,04

Фракция нестабильного бензина с Ткип = 298-363K (25-90oC) или нормальный гексан - 13-20

Ароматические углеводороды - 3-20

Вода - До 100

Композицию вводят в виде эмульсии "масло в воде", стабилизированной ПАВ. Количество вводимой эмульсии должно составлять 5-15 мас.% к нефтяной эмульсии. По мнению авторов подача менее 5 вес.% данной композиции не приводит к существенной интенсификации процесса отстаивания, т.е. деэмульсации эмульсии, а подача более 15 мас.% экономически не выгодна. Недостаток - повышенный расход фракции нестабильного бензина с Ткип = 298-363K (25-90oC) или нормального гексана и ароматических углеводородов, а также наиболее дорогостоящего компонента - неионогенного ПАВ. Кроме того, состав композиции представляет собой сумму множества отдельных индивидуальных компонентов и наибольшая эффективность этой композиции достигается при определенной последовательности перемешивания их, что вносит элемент сложности для приготовления этой композиции особенно в промысловых условиях /А.С.СССР 910735, C 10 G 33/04, 07.03.82/.

Известные способы разрушения адсорбционно-сольветных слоев основаны на применении для этих целей ПАВ, синтезированных на основе различных растворителей, отличающихся избирательностью действия на определенный тип стабилизаторов нефтяной эмульсии.

Цель изобретения - повышение эффективности способа путем снижения расхода реагента - деэмульгатора и легких углеводородов.

Поставленная цель достигается тем, что в качестве легкой углеводородной фракции используют продукт, полученный при обработке предварительно нагретой до температуры 70-90oC нефти в гидроциклоне в виде центрального паро-газового потока с последующей его конденсацией при охлаждении и отделении от несконденсировавшихся газов.

Отличительным признаком данного способа деэмульгирования нефти является ввод в нефтяную эмульсию смеси легких сконденсированных углеводородов, полученных с помощью гидрокциклона. Вводимая смесь оказывает воздействие на стабилизирующий эффект микрокристаллов высокомолекулярных парафинов и церезинов и мицелл асфальтено-смолистых веществ. Это воздействие наиболее эффективно при температурах процесса, равных или близких к температурам кипения углеводородов, составляющих данную смесь. Кроме того, вводимые легкие углеводороды интенсивно перемешиваются при числах Рейнольдса не менее Re= 100.000.

При этом оказывается, что разрушение бронирующих оболочек на поверхности капель воды связано как с адсорбцией молекул реагента на коллоидных частицах стабилизаторов, так и взаимодействующих легких углеводородов с частицами природных стабилизаторов при такой ориентации, которая повышает степень средства этих частиц с окружающей нефтью и сообщает им индуцированную растворимость. Это делает возможным более ускоренный переход частиц с поверхности капель в объем нефти, не ухудшая товарного качества последнего и одновременно ухудшая качество сбрасываемой воды. Ввод легких углеводородов, полученных с помощью гидроциклона (ГЦ), обеспечивает:

наиболее быстрый и эффективный массообмен между деэмульгатором и дисперсной фазой эмульсии за счет роста кратности числа столкновений, а следовательно, повышения эффективности сталкиваний капель между собой и со стенками оборудования из-за уменьшения времени начала действия деэмульгатора после его ввода в поток, обусловленного увеличением смеси, а значит, снижением его вязкости;

увеличение в несколько раз скорости процесса отделения воды от нефти, т. к. многократные процессы коалесценции и дробления капель под действием турбулентных пульсаций в высокоскоростном газоэмульсионном потоке создают равномерное распределение деэмульгатора между каплями дисперсной фазы-пластовой воды, создают одинаковые условия для удаления природных эмульгаторов с поверхности каждой капельки;

снижение расхода деэмульгатора, синергизм действия деэмульгатора при добавках легких углеводородов, полученных с помощью ГЦ за счет взаимодействия составляющих смеси с соответствующими компонентами бронирующих оболочек;

сокращение времени отстоя при постоянных расходах деэмульгатора за счет уменьшения длины трубопровода, на котором завершается процесс доставки деэмульгатора до всех капель пластовой воды и последующая диффузия реагента в бронирующую оболочку, причем при подготовке нефти в газонасыщенном состоянии создаются выгодные гидродинамические условия работы коллектора. Образование почти в самом начале коллектора неустойчивой эмульсии приводит к снижению гидродинамического сопротивления практически на всей ее протяженности.

Кроме того, известные технические решения, связанные с использованием углеводородного сырья (газойль, бензин и т.д.), не позволяют достичь цели изобретения, ибо сам механик их действия значительно отличается от продукта, полученного в результате предварительно нагретой нефти в гидроциклоне, хотя и этот продукт получаем из нефти.

Ректификационный бензин, практически любой марки, не содержит в своем составе C2, C3, бензола и других легких компонентов. Он не разрушает бронирующую оболочку; не растворяет парафины и, кроме того, требуется бензина в 5-6 раз больше, чем продукта в предлагаемом изобретении. А как известно, цементирующую основу бронирующей оболочки составляют смолы, а отсюда и неоправданно повышенный расход реагента-эмульгатора или бензина. Полученный же продукт содержит широкую гамму углеводородов и для его эффективного воздействия на процесс деэмульгирования нефти требуется незначительное количество, что приводит к значительной экономии расхода реагента-деэмульгатора. При использовании нового продукта расход реагента-деэмульгатора сокращается в 5-6 раз.

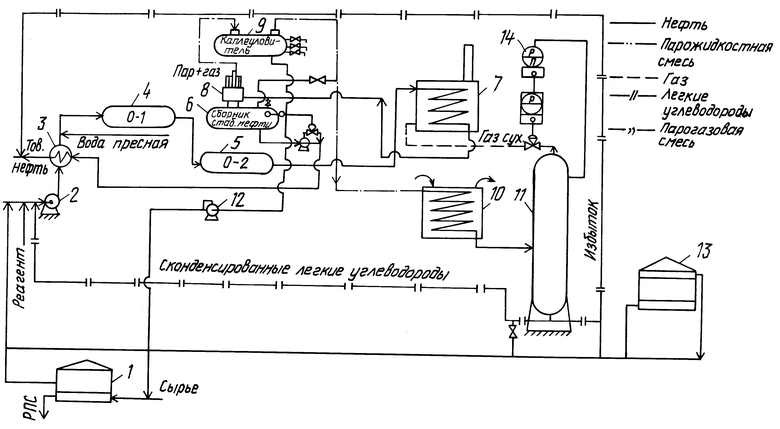

На чертеже приведена технологическая схема для получения легких углеводородов.

Схема включает резервуар 1 предварительного сброса воды, насос 2, теплообменник 3 для нагрева эмульсии до 40-50oC, отстойник 4 и 5 первой и второй ступени, печь 7 для нагрева нефти до 70-90oC, гидроциклонную установку 8, установленную на сборнике 6 стабильной нефти, каплеуловитель 9 для отделения капельной нефти, конденсатор-холодильник 10 и бензосепаратор 11, в котором конденсат отделяют от газа.

Согласно технологической схеме, реализующей данный способ, эмульсию 1500-2000 м3/сутки из резервуара предварительного сброса воды 1 подают на прием сырьевого насоса 2 с остаточным содержанием воды 10-30% и перекачивают через теплообменники 3, где ее нагревают до 313-323K (40-50oC). Далее эмульсию подвергают термохимическому обезвоживанию и обессоливанию в отстойниках первой и второй 5 ступени по три емкости объемом 115 м3. На ступени обессоливания подают пресную воду в количестве 7-10% об., а на прием сырьевого насоса - реагент-деэмульгатор. Обессоленную нефть подают в печь П-16 7, где нагревают до 343-363K (70-90oC). Далее, этот поток направляют в гидроциклонную установку 8, установленную на сборнике стабильной нефти 6 объемом 100 м3. В гидроциклоне поток нефти равномерно распределяется по всем гидроциклонным элементам за счет тангенциально направленного ввода в камеру распределения и с помощью специального устройства интенсивно закручивается в них. В периферийной области концентрируется более тяжелая часть нефти, а в центре вращения потока образуется парогазовый шнур. Наиболее легкая среда концентрируется в центре вращения потока и удаляется в виде парожидкостной смеси в каплеуловитель 9, в котором отделяется унесенная капельная нефть. Парогазовую смесь из каплеуловителя подают далее через конденсатор-холодильник 10 и в виде конденсата с газом направляют в бензосепаратор 11, где конденсат отделяют от газа. Сухой газ используют в качестве топлива печи. Сконденсированные легкие углеводороды в количестве 2-5% об. под собственным давлением подают на прием сырьевого насоса 2 и интенсивно перемешивают с эмульсией. Количество вводимых в сырье легких углеводородов можно варьировать путем накопления их в бензосепараторе. Наиболее оптимальным считается давление продукта на входе в гидроциклонную установку 0,35 - 0,40 МПа (3,5 - 4,0 кгс/см2) вследствие выделения максимального количества парогазовой смеси и наименьшего уноса капельной жидкости (около 8% об.), и наименьшее значение ДНП получаемой товарной нефти (от 26,7 КПа до 33,3 КПа или от 200 до 250 мм рт.ст. ) с одновременным максимальным выходом сконденсированных легких углеводородов (1,1 + 2,2% мас.). Накопленную в каплеуловителе 9 нефть откачивают насосом в линию товарной нефти. В емкости сбора стабильной нефти 6 и емкости-каплеуловителе 9 поддерживают давление в пределах 1,1 - 1,2 кгс/см2.

Эффективность технологии подготовки нефти с применением легких углеводородов, полученных с помощью поля центробежных сил гидроциклона, определялась по качеству подготовленной нефти (по группам качества нефти согласно ГОСТ 9965-76), расходу реагента-деэмульгатора на УПН, температуре обработки эмульсии. Для сравнения эффективности этой технологии были проведены испытания технологии подготовки нефти без применения легких углеводородов в качестве интенсификатора процесса. Испытания показали, что температура нагрева нефти в печи 7 составила 363-383K (90-110oC), расход реагента-деэмульгатора увеличился до 100-120 г/т подготовленной нефти, при сбоях в технологическом режиме из-за неудовлетворительной работы системы поддержания пластового давления установка подготовки нефти более продолжительное время не могла войти в нормальный режим работы, чем при технологии подготовки нефти с применением легких углеводородов.

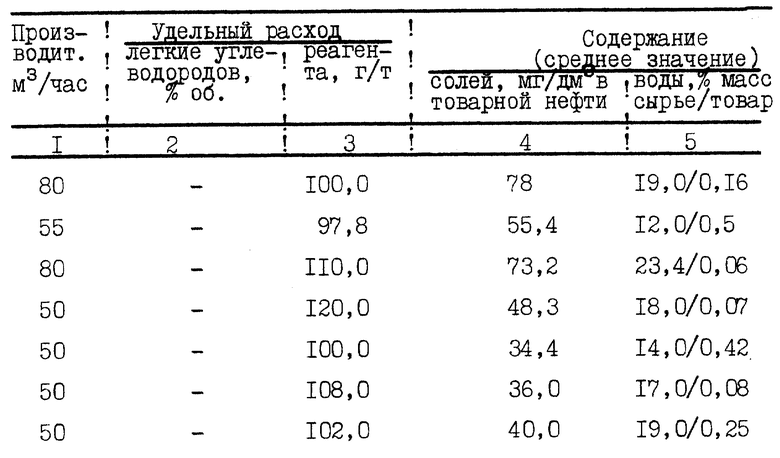

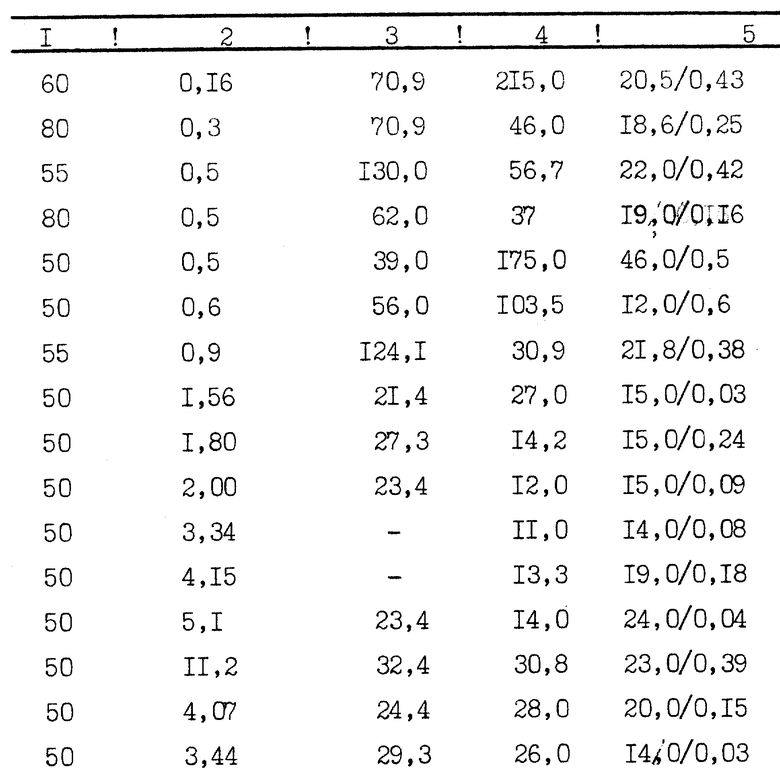

Контроль эффективности процесса подготовки нефти по данному способу осуществлялся при различных дозировках легких углеводородов. Контрольные опыты с введением 11% об. легких углеводородов показали, что заметного улучшения качества нефти и снижения расхода реагента по сравнению с добавкой 2-5% об. углеводородов не наблюдается (см.таблицу). При подаче 2-5% об. достигнуто снижение расхода реагента на подготовку нефти на 30% и более без ухудшения качества товарной нефти по содержанию солей и воды.

Качество подготовленной нефти без применения и с применением сконденсированных легких углеводородов, полученных с помощью гидроциклона , показано в таблице.

В цехе подготовки перекачки нефти НГДУ "Октябрьскнефть" были проведены испытания эффективности двух технологий. Эффективность подготовки нефти определялась по качеству подготовки нефти, расходу реагента-деэмульгатора, температуре обработки эмульсии в печи. При подготовки нефти с использованием продукта, полученного в центробежном поле гидроциклона, в количестве от 2 до 5% об. расход реагента-деэмульгатора составил в среднем 15-30 г/т, температура подогрева нефти в печи - 90-100oC.

При подготовке нефти по известной технологии расход реагента-деэмульгатора составил 100-110 г/т, температура подогрева нефти в печи - 100-120oC.

Использование предлагаемого изобретения позволит не только значительно сократить расход реагента-деэмульгатора, но и углеводородного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СБОРА НЕФТИ | 1992 |

|

RU2014554C1 |

| СПОСОБ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 1997 |

|

RU2142979C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1994 |

|

RU2090589C1 |

| СПОСОБ УДАЛЕНИЯ ПАРАФИНОВЫХ ОТЛОЖЕНИЙ В НАСОСНО-КОМПРЕССОРНЫХ ТРУБАХ НЕФТЯНЫХ СКВАЖИН | 2003 |

|

RU2256064C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1994 |

|

RU2093544C1 |

| СПОСОБ ТРУБОПРОВОДНОГО ТРАНСПОРТА ВЫСОКОВЯЗКИХ НЕФТЕЙ | 1995 |

|

RU2105923C1 |

| УСТАНОВКА ДЛЯ УДАЛЕНИЯ И НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И МЕРКАПТАНОВ ИЗ ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН | 2007 |

|

RU2351633C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1999 |

|

RU2165957C2 |

| СПОСОБ УДАЛЕНИЯ И НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272066C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1999 |

|

RU2154088C1 |

Изобретение может быть использовано для разрушения нефтяных эмульсий прямого и обратного типа. Способ ведут путем обработки предварительно нагретой до температуры 70-90°С нефти в гидроциклоне в виде центрального парогазового потока с последующей его конденсацией при охлаждении и отделении от несконденсировавшихся газов легких. Сконденсированную легкую углеводородную фракцию смешивают с нефтяной эмульсией. Способ позволяет снизить расходы реагента-деэмульгатора и легкого углеводорода. 1 ил., 1 табл.

Способ деэмульгирования нефти путем обработки ее при нагревании легкой углеводородной фракцией, отличающийся тем, что в качестве легкой углеводородной фракции используют продукт, полученный при обработке предварительно нагретой до температуры 70 - 90oC нефти в гидроциклоне в виде центрального парогазового потока с последующей его конденсацией при охлаждении и отделении от несконденсировавшихся газов.

| Способ деэмульсации нефти | 1980 |

|

SU910735A1 |

| RU 95105057 A1, 27.12.1996 | |||

| СПОСОБ ОБРАБОТКИ СТОЙКИХ НЕФТЯНЫХ ЭМУЛЬСИЙ, СОДЕРЖАЩИХ МЕХАНИЧЕСКИЕ ПРИМЕСИ | 1992 |

|

RU2057162C1 |

Авторы

Даты

2000-11-10—Публикация

1997-01-06—Подача