Предлагаемое изобретение относится к подготовке продукции нефтяных и газоконденсатных месторождений и может быть использовано преимущественно для удаления сероводорода и меркаптанов, содержащихся в нефти, газовом конденсате и нефтепродуктах с их последующей нейтрализацией.

Известны технологические процессы для удаления сероводорода и меркаптанов из нефти и газа методами адсорбции твердым веществом и абсорбции жидкостью (см. А.М.Лобков. Сбор и обработка нефти и газа на промысле. Недра. М., 1968, С.90-91 [1]).

Для нейтрализации сероводорода используют различного рода установки (см., например, А.М.Лобков. Сбор и обработка нефти и газа на промысле. Недра. М., 1968, с.103-120 [1]), содержащие абсорбер, емкость - каплеуловитель, конденсатор - холодильник, сепаратор, резервуар и насос. В качестве нейтрализатора сероводорода и меркаптанов применяют щелочи (как правило, NaOH), подаваемые в щелочные емкости при температуре подготовки нефти.

Недостаток - недостаточно качественная очистка нефти от сероводорода и меркаптанов и их нейтрализация.

Цель изобретения - повышение эффективности очистки нефти от сероводорода и меркаптанов путем интенсификации процесса, а также их нейтрализация и комплексная утилизация углеводородных газов.

Поставленную цель достигают тем, что предварительно нагретую до 60°С нефть подвергают гидроциклонированию, заключающуюся в обработке ее в поле центробежных сил при скоростях в линейном исчислении в 30-35 м/с в пленочном режиме истечения газожидкостной смеси. Это достигают обработкой этой смеси в гидроциклоне специальной конструкции (см. Оптимизация процессов разделения в гидроциклоне. / С.И.Муринов, Р.Р.Ахсанов, В.В.Гайдукевич и др. // Проблемы нефтегазового комплекса в условиях становления рыночных отношений. Сборник научных статей. Фонд содействия развитию научных исследований. - Уфа, 1999. Вып.2. - С.245-249 [2]), в котором при таком режиме истечения газожидкостной смеси в центре вращения потока образуется разрежение (остаточное давление в этом центре, как показали многочисленные исследования [3], не превышает 250 мм рт.ст. (Р.Р.Ахсанов, В.И.Данилов, Н.X.Нурмухаметов. Стабилизация нефти с помощью гидроциклона. Фонд содействия развитию научных исследований. - Уфа, 1996, с.64). В этот центр вращения потока устремляются газы сероводорода, меркаптанов, лекголетучие углеводороды и в виде паров более "жирные" углеводороды (бутан, частично пентан и др.), образуя в этом центре парогазовую смесь, за счет изменения коэффициентов фазового равновесия системы "газ (пар) - жидкость".

Для нейтрализации сероводорода и меркаптанов, содержащихся в парогазовой смеси, а также утилизации "жирных" углеводородных газов парогазовую смесь охлаждают до 15°С и подвергают обработке в газосепараторе, где более легкие "сухие" газы вместе с сероводородом и меркаптанами направляют в бензосепаратор, снабженный массообменной объемной насадкой (см. Результаты промышленных каплеуловителей с регулярной проволочной насадкой (РПН) Панченкова / В.А.Крюков, М.Ш.Саттаров, Р.Р.Ахсанов и др. // Сбор, подготовка и транспорт нефти и нефтепродуктов. Сборник научных трудов. ВНИИСПТнефть. - Уфа. 1991. - С.29-34 [4], постоянно смачиваемой избирательно действующим по отношению к сероводороду и меркаптанам нейтрализатором, представляющий собой 70%-ный водный раствор 1-гидрокси-2-[1,3 оксазетидин]-3-ил-этана общей формулы C4H9O2N (пат. Р.Ф. №2173735, Б.И. №26, 2001, заявка №99118348/13) [5].

Гидроциклонирование нагретой нефти ниже 60°С не дает желаемых результатов, особенно при удалении меркаптанов. В то же время нагрев нефти свыше 60°С экономически не оправдан для данного процесса. Применение температуры охлаждения ниже 15°С экономически не оправдано. С технологической точки зрения выделенная парогазовая смесь хорошо конденсируется и накапливается в безосепараторе в виде легких углеводородов при указанной температуре, т.к. давление в этом бензосепараторе по технологическому режиму поддерживается в пределах 1,3 ати. При более низких давлениях наблюдается повышенный унос легких углеводородов, а увеличение давления в данном процессе приводит к экономически неоправданным затратам. Кроме того, следует указать, что при этой температуре охлаждения конденсация меркаптанов, как показали многочисленные исследования, не происходит. Отличительным признаком данного способа удаления и нейтрализации сероводорода и меркаптанов является применение процесса гидроциклонирования газожидкостной смеси путем ввода в гидроциклон специальной конструкции, обеспечивающей предварительный нагрев сырья и пленочный режим истечения жидкости, удаление из пленки жидкости газов и прежде всего сероводорода и меркаптанов ввиду изменения значений их коэффициентов фазового равновесия системы "газ (пар) - жидкость". Кроме того, интенсивное воздействие центробежных сил на нагретую, сероводород и меркаптаны содержащую продукцию скважин приводит к разрыву неустойчивых связей сероводорода и меркаптанов с углеводородами (см., например, Краткий справочник по химии. И.Г.Гороновский, Ю.П.Назаренко, Е.Ф.Накряч. "Наукова думка", Киев, 1974 - С.403-405 [6]). Приблизительно то же самое можно сказать и о меркаптанах. Воздействие температуры (нагрев продукции скважин) и глубокого вакуума (остаточное давление в центре вращения потока не более 250 мм рт. столба в гидроциклоне специальной конструкции ) вполне достаточно для выделения молекул сероводорода и меркаптанов из слоя нефти, конденсата и накопления их в центре вращения потока с последующей обработкой в бензосепараторе с массообменной объемной насадкой, постоянно смачиваемой избирательно действующим по отношению к сероводороду и меркаптанам реагентом, представляющим собой водный раствор 1-гидрокси-2-[1,3 оксазетидин]-3-ил-этана общей формулы C4H9O2N.

Осуществление способа удаления и нейтрализации сероводорода и меркаптанов производилось на установке нефтесборного пункта "Алаторка" OOO "Башминерал". В отличие от традиционных установок удаления сероводорода и меркаптанов эта установка была снабжена газосепаратором с установленным на нем обогреваемым гидроциклоном специальной конструкции, обеспечивающим предварительный нагрев продукции скважин и пленочный режим истечения жидкости, а также создание вакуума в центре вращения потока.

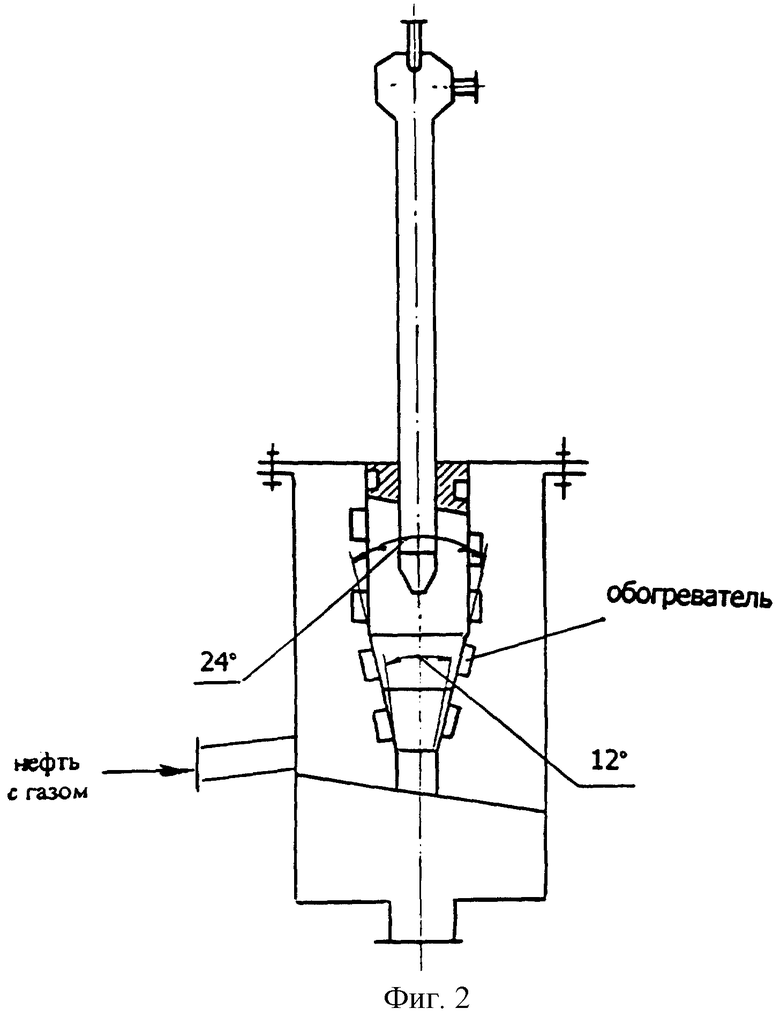

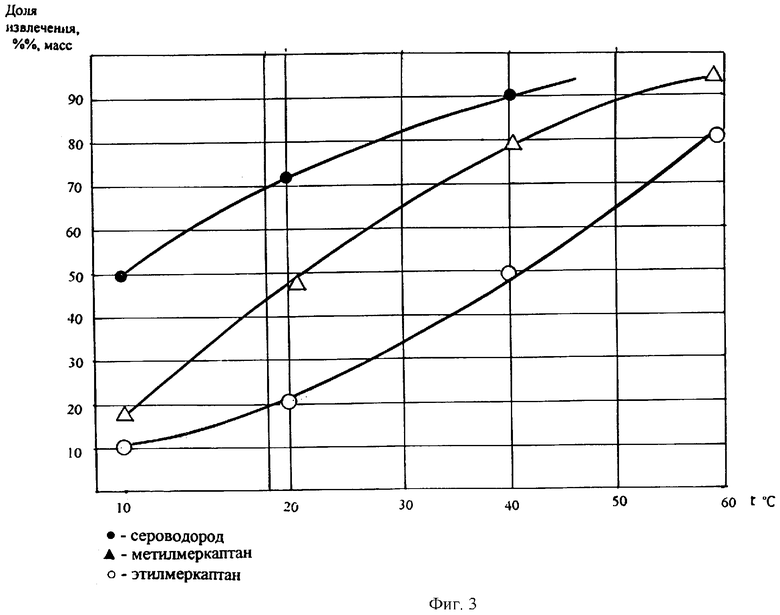

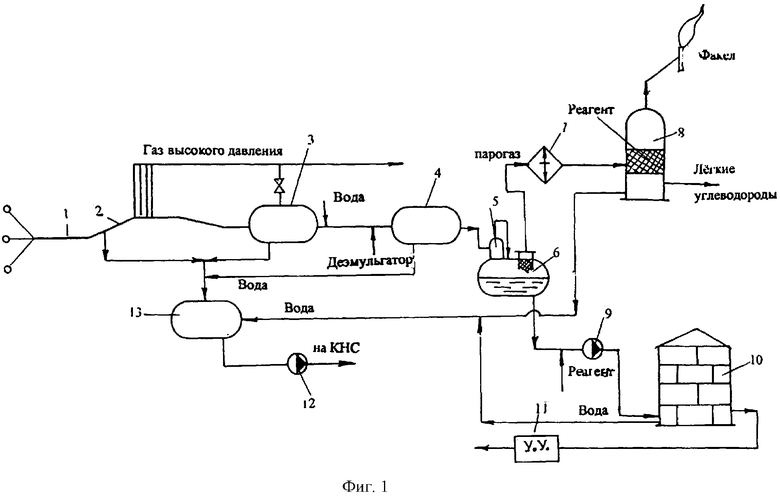

На фиг.1 приведена принципиальная схема предлагаемой установки для реализации способа, на фиг.2 - обогреваемый гидроциклон специальной конструкции, на фиг.3 - график результатов промышленной эксплуатации способа.

Установка включает успокоительный коллектор 1, депульсатор 2, сепаратор 3 и 4, обогреваемый гидроциклон 5, накопительную емкость (она же каплеуловитель) 6, конденсатор-холодильник 7, бензосепаратор 8, насосы откачки 9 и 12, резервуар 10, узел учета 11 и буферную емкость 13.

Способ реализуют следующим образом.

Сероводород и меркаптаны содержащую продукцию нефтяных скважин направляют в успокоительный коллектор 1, в котором происходит снижение скорости движения этой продукции и далее в депульсатор 2, где осуществляют предварительный отбор газа. Кроме того, в этом же депульсаторе осуществляют сброс воды. Нефть с остаточным газом, находящимся в свободном состоянии и распределенном в объеме жидкости, вводят в сепаратор первой ступени 3. Газ из сепаратора 3 объединяют с газовым потоком из депульсатора 2 и направляют на установку подготовки газа. В сепараторе 3 также осуществляют сброс остаточной воды в буферную емкость 13, из которой насосом 12 откачивают на кустовую насосную станцию (КНС) для закачки в пласты. Перед вводом продукции скважин в сепаратор 4, как правило, добавляют деэмульгатор и пресную воду. Промытую и подготовленную продукцию скважин направляют в процессор-гидроциклон специальной конструкции, обеспечивающий процесс гидроциклонирования продукции. Процессор может быть снабжен одним или несколькими гидроциклонными элементами. Отличительной особенностью гидроциклона специальной конструкции является то, что в нем обеспечивается предварительный нагрев продукции скважин за счет снабжения гидроциклонного элемента нагревательным устройством, например НГЛ-160, осуществляющим нагрев с помощью электрического тока. Кроме того, гидроциклонный элемент выполнен так, что на расстоянии 1/3 от основания конической части угол конусности уменьшается на 30%. По сравнению с традиционными гидроциклонными элементами это изменение конструкции позволило интенсифицировать процесс гидроциклонирования. В гидроциклоне, как уже отмечалось, за счет интенсивной крутки потока в центре вращения образуется разрежение, куда устремляются парогазовая смесь. Параметром определения интенсификации осуществления процесса гидроциклонирования является величина этого разрежения (см.[3]). Применение усовершенствованной конструкции гидроцикла увеличивает величину разрежения приблизительно на 15-20% и обеспечивает создание устойчивого парогазового шнура в центре вращения потока.

Непосредственный нагрев продукции в гидроциклонном элементе до 60°С дает возможность более полного удаления сероводорода и меркаптанов с одновременным уменьшением потерь углеводородов. Для улавливания капельной жидкости парогазовую смесь направляют в емкость-накопитель 6 и далее в конденсатор-холодильник 7. Стабильную продукцию скважин после удаления из нее значительной части сероводорода и меркаптанов в результате гидроциклонирования откачивают насосом 9, на приемный патрубок которого подают избирательно действующий по отношению к сероводороду и меркаптанам реагент = водный раствор 1-гидрокси-2-[1,3оксазетидин]-3-ил-этана общей формулы C4H9O2N, и далее в резервуар 10 и на узел учета 11. В конденсаторе-холодильнике 7 тяжелые фракции легких углеводородов выделяются в виде конденсата и поступают вместе с другими газами в бензосепаратор 8, в котором происходит за счет гравитационных сил процесс отделения сероводорода и меркаптанов с сухими газами от жидкости и накопление сконденсировавшихся легких углеводородов в нижней части бензосепаратора 8. Выделившийся в бензосенараторе сероводород и меркаптаны вместе с "сухим" газом подают в низ массообменной объемной насадки, выполненной из регулярной проволочной насадки и постоянно смачиваемой реагентом, избирательно действующим по отношению к сероводороду и меркаптанам. Продукты нейтрализации сероводорода и меркаптанов вместе со сточными водами собирают в буферную емкость 13 и подают в кустовые насосные станции (КНС) не только с целью поддержания пластового давления, но и для подавления роста сульфатвосстанавливающих бактерий (СВБ).

Результаты промышленной эксплуатации предлагаемого изобретения "Способ удаления и нетрализации сероводорода и меркаптанов и установка для его осуществления" представлены в виде графиков на фиг.3.

Как видно из графиков применение обогреваемого гидроциклона новой конструкции в установке позволило достичь доли извлечения сероводорода при гидроциклонировании нагретой даже до 30°С нефти 97%, метилмеркаптана - 71%, а этилмеркаптана - 54%. При гидроциклонировании нагретой до 60°С нефти содержание сероводорода снизилось до следов, метилмеркаптана - до 2%, а этилмеркаптана - до 8%, а дополнительная обработка выделенной парогазовой смеси с помощью массообменной объемной насадки, смачиваемой действующим по отношению к сероводороду и меркаптанам реагентом, представляющим собой водный раствор 1-гидрокси-2-[1,3оксазетидин]-3-ил-этана общей формулы С4Н9O2N, позволила снизить это содержание до следов.

Использование предлагаемого изобретения позволило значительно улучшить качество продукции скважин, сократить потери углеводородного сырья путем конденсации парогазовой смеси и комплесного использования конденсата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УДАЛЕНИЯ И НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И МЕРКАПТАНОВ ИЗ ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН | 2007 |

|

RU2351633C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 2009 |

|

RU2413753C1 |

| СПОСОБ ОЧИСТКИ СЕРОВОДОРОД- И МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ | 2008 |

|

RU2372379C1 |

| СРЕДСТВО ДЛЯ УДАЛЕНИЯ СЕРОВОДОРОДА И МЕРКАПТАНОВ ИЗ ГАЗОВ, НЕФТИ, НЕФТЕПРОДУКТОВ, ПЛАСТОВЫХ ВОД И БУРОВЫХ РАСТВОРОВ | 2003 |

|

RU2241684C1 |

| СРЕДСТВО ДЛЯ ПОДАВЛЕНИЯ РОСТА СУЛЬФАТВОССТАНАВЛИВАЮЩИХ БАКТЕРИЙ | 1999 |

|

RU2173735C2 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ОЧИСТКИ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ СО СВОЙСТВАМИ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 2010 |

|

RU2453582C1 |

| УСТАНОВКА ПОДГОТОВКИ НЕФТИ | 1995 |

|

RU2106388C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ НЕФТЯНЫХ СКВАЖИН | 1991 |

|

RU2044867C1 |

| УСТАНОВКА ПОДГОТОВКИ ПРОДУКЦИИ СКВАЖИН | 1999 |

|

RU2158164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ, БЕНЗИНОВЫХ И ДИЗЕЛЬНЫХ ФРАКЦИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181135C2 |

Изобретение относится к нефтяной и газовой промышленности и может быть использовано в нефтедобыче и нефтепереработке для удаления сероводорода и меркаптанов, содержащихся в нефти, газовом конденсате и нефтепродуктах с их последующей нейтрализацией. Способ выделения сероводорода и меркаптанов осуществляют путем непосредственного нагрева продукции нефтяных скважин в гидроциклоне, а выделенные газы вместе с парогазовой смесью обрабатывают избирательным по отношению к сероводороду и меркаптанам реагентом - водным раствором 1-гидрокси-2-[1,3-оксазетидин]-3-ил-этана общей формулы С4Н9O2N, охлаждают при температуре не выше 15°С и сепарируют при давлении не менее 1,3 ати. Описана также установка для реализации этого способа, включающая успокоительный коллектор, депульсатор, сепараторы, гидроциклон, конденсатор-холодильник, бензосепаратор, насосы откачки, буферную емкость и резервуары, причем емкость-накопитель очищенного продукта снабжена обогреваемым гидроциклоном с уменьшающимся углом конусности, а выход парогазовой линии из нее соединяется с бензосепаратором, снабженным массообменной объемной насадкой. Использование изобретения позволяет значительно улучшить качество продукции скважин и сократить потери исходного сырья. 2 н.п. ф-лы, 3 ил.

| Лобков А.М | |||

| Сбор и обработка нефти и газа на промысле | |||

| - М.: Недра, 1968, с.90-91 | |||

| Лобков А.М | |||

| Сбор и обработка нефти и газа на промысле | |||

| - М.: Недра, 1968, с.103-120 | |||

| СПОСОБ УДАЛЕНИЯ КИСЛЫХ ГАЗОВ ИЗ ЖИДКОСТИ | 1992 |

|

RU2043781C1 |

| АППАРАТ ПОДГОТОВКИ НЕФТИ | 1997 |

|

RU2152241C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА | 1997 |

|

RU2118649C1 |

| Способ защиты электронно-лучевой технологической установки и устройство для его осуществления | 1979 |

|

SU855839A1 |

Авторы

Даты

2006-03-20—Публикация

2004-05-05—Подача