Изобретение относится к ускорительной технике и может быть использовано для формирования наносекундного пучка электронов.

В настоящее время в импульсных ускорителях заряженных частиц, особенно электронов, широко используются металлодиэлектрические (МДМ) катоды [1], в которых эмиссия электронов идет из плазмы, возникающей в месте контакта специальных электродов с керамикой (тройные точки). К недостаткам этих катодов можно отнести некоторую сложность конструкции, а также ограниченность числа точек эмиссии, что приводит к эрозии поджигающих электродов и керамики под ними, неоднородности распределения тока на выходной фольге вакуумного диода и достаточно высокому импедансу диода при небольших размерах катодного узла.

Известна конструкция МДМ катода [2], содержащая диэлектрический плазмообразующий элемент, установленный на металлическое основание совместно с металлической "гребенкой", имеющей упругий металлический контакт с поверхностью диэлектрического плазмообразующего элемента и электрический контакт с металлическим основанием.

Целью изобретения является увеличение однородности формируемого электронного пучка и ресурса катода.

Поставленная цель достигается тем, что плазмообразующий элемент выполняется из пластинки металлокерамики (МК) 2 и крепится на поверхности металлического основания 1, причем пластинка МК изготовлена из наноразмерного диэлектрического порошка с равномерно распределенными в его объеме металлическими сферическими частицами микронного размера.

Крепление плазмообразующего элемента к поверхности металлического основания выполняется зажимом края плазмообразующего элемента в специальном пазе в металлическом основании или с помощью клея, причем для улучшения контакта с металлическим основанием в клеящий состав добавляется металлический порошок.

Для получения пучков электронов большого сечения возможна установка нескольких плазмообразующих элементов на одном металлическом основании.

При этом, в зависимости от соотношения общего объема керамики и металлических частиц, а также от их размера можно в широких пределах регулировать плотность распределения частиц на поверхности металлокерамики. Это, в свою очередь, влияет на эмиссионные свойства МК катода.

Большое количество эмиссионных центров позволяет снизить эрозию материала МК пластины, что позволяет повысить ресурс катода. Кроме того, это позволяет получать равномерный пучок электронов.

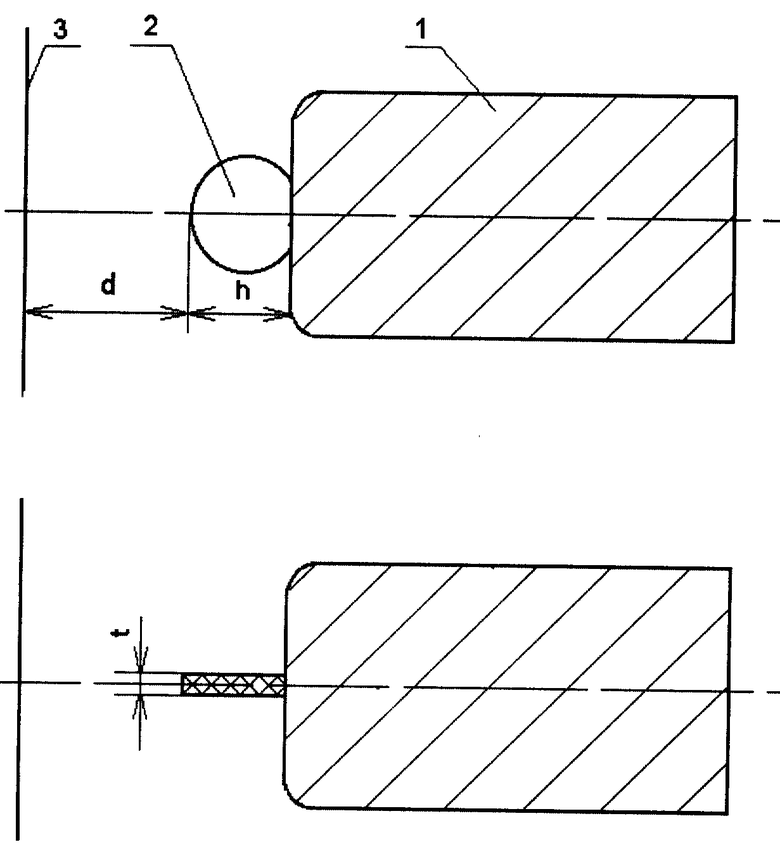

На чертеже представлена конструкция металлокерамического катода в двух проекциях, где 1 - металлическое основание, 2 - металлокерамическая пластинка, 3 - анод.

В качестве варианта катода использовались изготовленные на основе нанопорошков Al2O3 пластинки металлокерамики с равномерно распределенными в объеме сферическими частицами диаметром 2,6•10-3 см из стали 12X18H10T. Плотность частиц на поверхности составляла ≈ 4300 шт./см2, среднее расстояние между частицами ≈ 10-2 см, толщина МК пластинки t=2 и диаметр 12,2 мм. Кромка МК пластинки шлифовалась, и МК пластинка 2 приклеивалась клеем (циатин) к металлическому основанию 1.

Катод работает следующим образом.

При подаче импульса высокого напряжения на поверхности катода появляется электрическое поле. Эмитирующая плазма возникает вследствие развития газового разряда в микропорах между диэлектриком и металлом. Плазма, образующаяся в микропорах, выходящих на поверхность МК пластинки, обеспечивает необходимую эмиссию электронов и электрический контакт с металлическим основанием.

Микропоры возникают в процессе приготовления МК пластин за счет различия в температурных коэффициентах линейного расширения (для стали 12X18H10T тепловой коэффициент линейного расширения (ТКЛР) равен 23 К-1 при 1300 К и 17,6 К-1 при 373 К, а для Al2O3 ТКЛР = 9,8•10-6 при 1400 К и 8,1 К-1 при 400 К [3]). При остывании спеченной металлокерамики между металлическими частицами и керамикой возникают микропоры ("тройные точки"), заполненные газом, который и будет рабочим телом для образования плазмы при достижении на поверхности металлических частиц необходимой напряженности электрического поля. Исходя из приведенных выше цифр поперечные размеры микропор можно оценивать как 10-6-10-5 см, напряженность поля ≈ 6•105 В/см2, концентрацию газа 1019-1020 см-3.

Вариант катода был испытан на частотном наносекундном ускорителе электронов УРТ-0,5 [4] . Ускоряющее напряжение составляло до 450 кВ, длительность импульса на полувысоте - 50 нс, частота срабатываний - до 200 Гц. Электронный ток достигал 800 А и ограничивался мощностью ускорителя. Катод имел до 108 включений без заметного изменения рабочих характеристик. Ток на аноде имеет однородное распределение, разброс плотности тока на аноде не превышает 8%.

Литература

1. С. П. Бугаев, В.А. Илюшкин, Е.А. Литвинов, В.Г. Шпак //ЖТФ, т.XLIII, (1973), в.10, с. 2138-2142.

2. А.с. СССР N 1579321, класс МПК H 01 J 1/30.

3. Физические величины. Справочник //под ред. И.С. Григорьева и Е.З. Мелихова/ М.: Энергоиздат, 1991. с. 235 и 240.

4. Yu.A. Kotov, S.Yu. Sokovnin //Repetitive pulsed electron accelerator URT-0,5/ Abstracts of 12th Inttern. Conf. On High Power Part. Beams, June 7-12, 1998, Haifa, Israel, p.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСЕКУНДНЫЙ УСКОРИТЕЛЬ ЭЛЕКТРОНОВ | 2001 |

|

RU2191488C1 |

| ОСТРОФОКУСНАЯ ДВУХЭЛЕКТРОДНАЯ ИМПУЛЬСНАЯ РЕНТГЕНОВСКАЯ ТРУБКА | 2000 |

|

RU2174726C1 |

| ПЛАЗМЕННЫЙ ЭМИТТЕР ИОНОВ | 1997 |

|

RU2134921C1 |

| ЛЕНТОЧНЫЙ ПЛАЗМЕННЫЙ ЭМИТТЕР ИОНОВ | 1999 |

|

RU2176420C2 |

| ПЛАЗМЕННЫЙ ЭМИТТЕР ИОНОВ | 1993 |

|

RU2045102C1 |

| ПЛАЗМЕННЫЙ ЭМИТТЕР ИОНОВ | 1998 |

|

RU2150156C1 |

| ВАКУУМНЫЙ ДИОД С БЕГУЩЕЙ ВОЛНОЙ (ВАРИАНТЫ) | 1995 |

|

RU2079985C1 |

| ИМПУЛЬСНЫЙ ХОЛОДНЫЙ КАТОД | 1990 |

|

RU2014658C1 |

| ВАКУУМНЫЙ ДИОД ДЛЯ ДВУХСТОРОННЕГО ОБЛУЧЕНИЯ | 2002 |

|

RU2233564C2 |

| ИМПУЛЬСНЫЙ ЭЛЕКТРИЧЕСКИЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211952C2 |

Изобретение относится к ускорительной технике и может быть использовано для формирования наносекундного пучка электронов. В катоде, содержащем металлическое основание и плазмообразующий элемент, установленный на металлическом основании, плазмообразующий элемент выполнен в виде пластинки из металлокерамики и укреплен на поверхности металлического основания, причем пластинка металлокерамики изготовлена из наноразмерного диэлектрического поршня с равномерно распределенными в его объеме металлическими сферическими частицами микронного размера. Крепление плазмообразующего элемента к поверхности металлического основания возможно с помощью клея. В клеящий состав может быть добавлен металлический порошок. Крепление может выполнятся зажимом края элемента в специальном пазе в металлическом основании. Катод может содержать несколько плазмообразующих элементов на одном металлическом основании. Технический результат заключается в увеличении однородности формирующего электронного пучка и ресурса катода. 4 з.п.ф-лы, 1 ил.

| 0 |

|

SU274854A1 | |

| ПЛАЗМЕННЫЙ ИМПУЛЬСНЫЙ ИСТОЧНИК ЗАРЯЖЕННЫХ ЧАСТИЦ | 0 |

|

SU286806A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИН | 0 |

|

SU248191A1 |

| Управляемый импульсный источник электронов | 1977 |

|

SU654020A1 |

| DE 3708684 A1, 08.10.1974 | |||

| DE 3708686 AA1, 08.10.1974. | |||

Авторы

Даты

2000-11-10—Публикация

1999-11-11—Подача