Заявляемое изобретение относится к области производства бумаги аэродинамическим способом и может быть использовано при изготовлении санитарно-гигиенической бумаги с повышенной впитывающей способностью.

Одной из основных проблем, с которыми сталкиваются при изготовлении бумаги санитарно-гигиенического назначения аэродинамическим способом, причем без использования связующих, является обеспечение, с одной стороны, высокой впитывающей способности (гигроскопичности) изготавливаемой бумаги и, с другой стороны, достаточной прочности. Это объясняется тем, что при таком способе связывание волокон между собой достигается за счет водородных связей, образующихся при обработке давлением увлажненного сформованного из аэровзвеси слоя волокон и последующей его сушки. При этом сдавливание слоя волокон необходимо для обеспечения межволоконного контакта большой площади, а сушка - для удаления молекул воды и образования указанных водородных связей между волокнами. В результате, чем выше давление, тем прочнее получается бумага, но хуже ее впитывающая способность, и наоборот.

Известен аэродинамический способ изготовления бумаги [1], включающий формование слоя волокон целлюлозы из аэровзвеси, пропитку этого слоя жидкостным реагентом, его последующее прессование и сушку. Способ характеризуется тем, что для пропитки используют 2-8 процентный водный раствор резорцина, в котором волокна набухают в значительно большей степени, чем в воде. Глубокое проникновение воды в межкристаллитные пространства целлюлозных волокон способствует повышению их пластичности, что приводит к более полному контакту волокон при прессовании и сушке и, соответственно, увеличивает прочность их сцепления. Дополнительно, резорцин выступает как связующее, поскольку его молекулы образуют связи целлюлоза-резорцин-целлюлоза, что также способствует повышению прочности изготавливаемой бумаги. Таким образом, за счет использования водного раствора резорцина для увлажнения волокнистого слоя можно уменьшить величину давления прессования, улучшив ее впитывающую способность и сохранив при этом прочность бумаги. Однако введение химических добавок удорожает производство бумаги.

Известен способ изготовления изделий из волокнистого материала, обладающих высокой впитывающей способностью [2], включающий формование многослойной структуры, состоящей из тонких слоев бумаги и размещенного между ними слоя волокон, полученного из аэровзвеси, при этом уложенные таким образом слои спрессовывают между валками, один из которых имеет рельефную поверхность. Окончательно изделие формуют из двух полученных описанным способом структур, сложенных рельефными поверхностями друг к другу, спрессовывая или склеивая их кромки. За счет того, что в изделии наполнителем являются в значительной степени неспрессованные волокна, оно обладает высокой гигроскопичностью, однако стоимость производства такого изделия очень высока.

Наиболее близким к заявляемому изобретению является аэродинамический способ изготовления бумаги [3], включающий приготовление аэровзвеси волокон целлюлозы, формование слоя волокон на движущейся формующей сетке, увлажнение движущегося волокнистого слоя водой, составляющей 20-60% массы волокон, и последующие его прессование и сушку. Прессование осуществляют между двумя вращающимися валами, поверхность одного из которых выполнена рельефной в виде выступов с плоскими торцами круглой формы, причем расстояние между выступами не превышает средней длины волокон целлюлозы. При прессовании увлажненного волокнистого слоя в области выступов происходит уплотнение волокнистого слоя волокон и образование между последними поверхностного контакта большой площади, а в области между выступами такого уплотнения не происходит. В итоге после сушки области спрессованного волокнистого слоя определяют прочность изготавливаемой бумаги, а области неспрессованного волокнистого слоя - ее впитывающие свойства. Таким образом, известный способ позволяет получать бумагу, структура которой одновременно обеспечивает ее прочность и гигроскопичность.

В то же время, для того, чтобы обеспечить образование указанных межволоконных связей, сформованный волокнистый слой необходимо увлажнять достаточно большим количеством воды, причем для лучшего проникновения воды в волокнистый слой под сеткой, на которой он располагается, создают разряжение воздуха. Такой процесс смачивания волокон требует избыточного количества воды по отношению к необходимому для образования межволоконных связей, а также дополнительного времени для увлажнения всего волокнистого слоя. Все это приводит к дополнительным затратам энергии, главным образом, на последующую сушку бумажного полотна и замедляет процесс его изготовления. Кроме того, удаление большого количества воды путем сушки ведет к усадке неспрессованной части волокнистого слоя, что приводит к снижению впитывающей способности изготавливаемой бумаги.

Технической задачей, на решение которой направлено заявляемое изобретение, является сокращение затрат, связанных с изготовлением санитарно-гигиенической бумаги, и повышение ее качества.

Сущность заявляемого изобретения заключается в том, что в способе изготовления санитарно-гигиенической бумаги, включающем приготовление аэровзвеси волокон целлюлозы или иного волокнистого материала, формование слоя волокон на движущейся формующей сетке, увлажнение сформованного слоя волокон, его прессование и сушку, причем прессование осуществляют прессующим средством, у которого прессующая поверхность, контактирующая со слоем волокон, выполнена рельефной, а расстояние между выступающими элементами рельефа по поверхности прессования не превышает среднюю длину волокон, согласно изобретению, при прессовании сформованный слой волокон размещают на дополнительном профилирующем полотне, обращенная к слою волокон поверхность которого образует упомянутую прессующую поверхность, а увлажнение сформованного слоя волокон осуществляют одновременно с прессованием, для чего используют дополнительное увлажняющее полотно, размещаемое таким образом, чтобы прессующему воздействию подвергались одновременно профилирующее и увлажняющее полотна, а также размещенный между ними слой волокон, причем в качестве увлажняющего полотна используют материал, сорбционная способность которого ниже сорбционной способности участков слоя волокон, спрессованных за счет выступающий элементов рельефа, но выше сорбционной способности неспрессованных этими элементами рельефа участков слоя волокон, при этом насыщение водой увлажняющего полотна осуществляют вне зоны прессования.

При осуществлении заявляемого способа, волокнистый слой подается на прессование будучи размещенным между профилирующим и увлажняющим полотнами. В процессе прессования участки волокнистого слоя, расположенные в области выступающих элементов рельефа, уплотняются, в результате чего в этих местах увеличивается сорбционная способность волокнистого слоя (за счет увеличения давления капиллярного впитывания). При достижении значения данного параметра значения такого же параметра увлажняющего полотна вода с поверхности последнего начинает впитываться уплотняемыми участками волокнистого слоя. При дальнейшем уплотнении волокнистого слоя излишек воды выдавливается из уплотненных участков в неуплотненные и далее, за счет разности давлений капиллярного впитывания, попадает на увлажняющее полотно, с которого затем частично впитывается новыми уплотняемыми участками волокнистого слоя. Необходимая для увлажнения вода впитывается увлажняющим полотном вне зоны прессования, например, путем пропускания полотна через ванну с водой. Таким образом, благодаря описанному процессу одновременного увлажнения и прессования волокнистого слоя с использованием указанных средств удается минимизировать количество воды, необходимой на стадии прессования. Избирательное увлажнение волокон только в уплотняемых участках исключает увлажнение всего волокнистого слоя, которое является избыточным. В результате сушка бумажного полотна после процесса прессования требует значительно меньших временных и энергетических затрат. Также исключается усадка бумажного полотна, поскольку неспрессованные участки волокнистого слоя практически не увлажняются.

В качестве профилирующего полотна может быть использована сетка, изготовленная путем переплетения нитей. В этом случае узлы переплетения нитей являются выступающими элементами рельефа ее поверхности, которым придается форма приблизительно плоских площадок, например, путем ошлифовки. Это существенно удешевляет использование заявляемого изобретения.

Также одним из наиболее простых и дешевых вариантов для выбора увлажняющего полотна является выполнение его в виде мелкоячеистой сетки. В этом случае его (полотна) сорбционные характеристики определяются геометрическими размерами нитей и отверстий сетки, а также поверхностными свойствами материала, из которого она изготовлена.

Дополнительно для предотвращения продольного скручивания волокон, которое значительно уменьшает площадь контакта волокон в области прессования, аэровзвесь приготавливают с влажностью, обеспечивающей влагонасыщение стенок волокон.

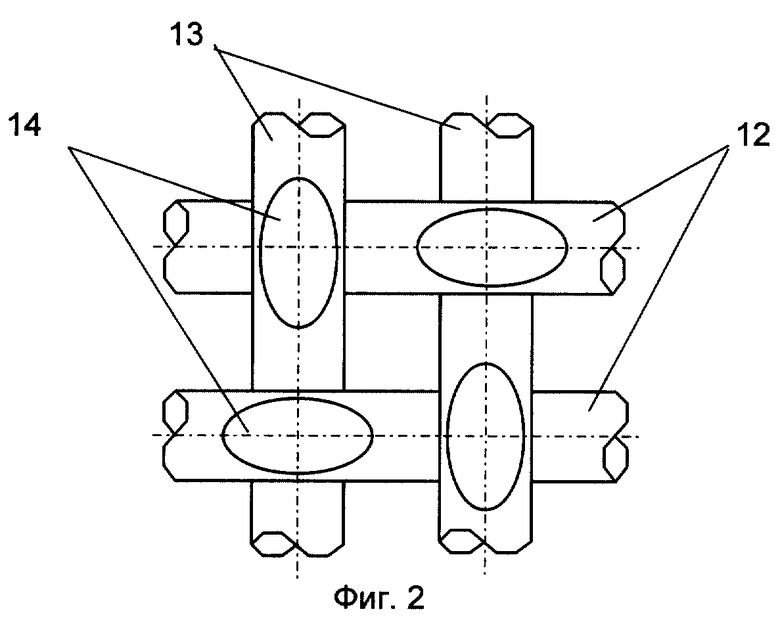

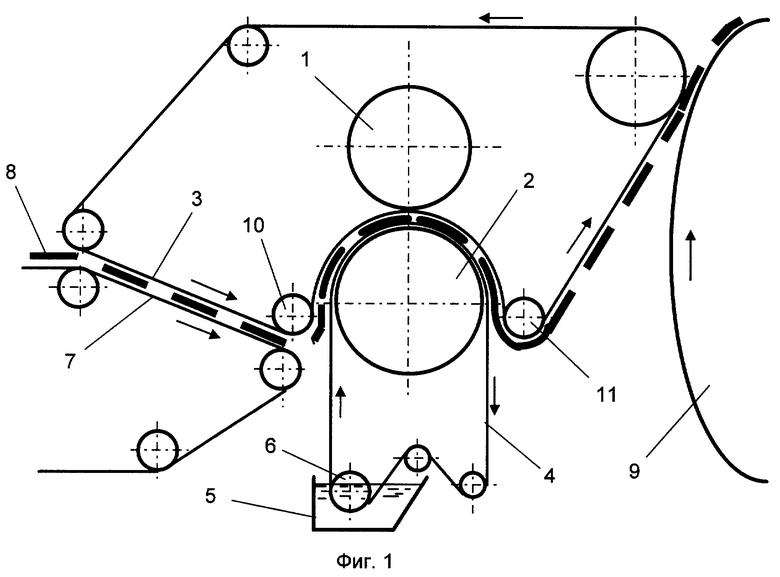

Сущность заявляемого изобретения поясняется графическими материалами. На фиг. 1 представлена технологическая схема заявляемого способа в части процессов увлажнения и прессования волокнистого слоя, а на фиг. 2 показана форма рельефа профилирующего полотна, выполненного в виде сетки с ошлифованными поверхностями нитей в узлах их переплетения.

Прессовая часть установки для изготовления бумаги с использованием заявляемого способа (фиг. 1) состоит из вальцового пресса с двумя прижимными валами 1 и 2, профилирующего полотна 3, увлажняющего полотна 4 и ванны 5 с водой, в которую погружен барабан 6, предназначенный для транспортирования увлажняющего полотна 4 через ванну 5. Также на фиг. 1 показаны формующая сетка 7, на которой формуется волокнистый слой 8, сушильный барабан 9, а также сетковедущие ролики и пересасывающие валы 10 и 11.

Профилирующее полотно 3, фрагмент которого представлен на фиг. 2, выполнено из сетки простого переплетения нитей основы 12 и утка 13 круглого сечения. Со стороны, контактирующей с волокнистым слоем, узлы этой сетки ошлифованы до образования плоских прессующих поверхностей 14 эллиптической формы, которые определяют прессуемые участки волокнистого слоя. Геометрические размеры сетки и поверхностей 14 выбираются таким образом, чтобы расстояние между поверхностями 14 разных узлов сетки не превышало средней длины волокна. Наиболее прочная бумага, сохраняющая хорошие впитывающие свойства, может быть получена, если указанное расстояние будет приблизительно равно половине средней длины волокна. В этом случае отдельные волокна соединяются между собой и передают от одного спрессованного участка к другому механические напряжения, возникающие при разрыве бумаги.

Сформованный из аэровзвеси волокнистый слой 8 (на фиг. 1 процесс формования не показан) с помощью формующей сетки 7 и профилирующего полотна 3 подается в зону отсасывающего вала 10, где формующая сетка 7 отделяется, а волокнистый слой 8 с освободившейся стороны покрывается увлажняющим полотном 4, выполненным, например, в виде мелкоячеистой сетки. Далее волокнистый слой 8, размещенный между профилирующим 3 и увлажняющим 4 полотнами поступает на прессование между валами 1 и 2. Процесс прессования волокнистого слоя 8 соответствует вышеописанному. После прессования в зоне пересасывающего вала 11 увлажняющее полотно 4 отделяется и отпрессованный волокнистый слой подается на сушильный барабан 9, с которого впоследствии снимается готовое бумажное полотно.

Возможность осуществления заявляемого способа была экспериментально проверена следующим образом.

Были изготовлены образцы бумаги санитарно-гигиенического назначения с удельным весом 40-45 г/м2. В качестве волокнистого полуфабриката использовалась смесь примерно в равных пропорциях хвойной и лиственной беленой сульфатной целлюлозы со средней длиной волокон 2,7 мм и 1,4 мм соответственно.

Из волокнистого полуфабриката, предварительно увлажненного до влажности 50%, в диспергаторе мельничного типа приготавливалась аэровзвесь волокон, которая направлялась на формующую сетку, на которой формовался волокнистый слой с удельным весом 15-20 кг/м3. Использовалась формующая сетка простого плетения, изготовленная из синтетических волокон диаметром 0,25 мм и расстоянием между нитями по основе и утку 0,25 мм и 0,3 мм.

Сформованный волокнистый слой, имевший на данной технологической стадии влажность 30-35%, переносился на профилирующее полотно, в качестве которого использовались стандартные металлические сетки N 1 или N 2 простого переплетения, применяемые в бумагоделательном производстве. Сетка N 1 сплетена из плоских нитей, образующих квадратные ячейки, при этом: сетка имеет 8 нитей на 1 см погонной длины; ширина нитей равна 0,6 мм; толщина нитей - 0,15 мм; расстояние между нитями - 0,65 мм; площадь нитей составляет 70% общей площади сетки.

Сетка N 2 сплетена из нитей круглого сечения диаметром 0,5 мм с образованием квадратных ячеек, при этом сетка имеет 8 нитей на 1 см погонной длины, а расстояние между нитями равно 0,75 мм. Одна плоскость сетки N 2 ошлифована на глубину 0,25 мм. В результате шлифования на поверхности сетки образованы плоские участки эллиптической формы, общая площадь которых составляет 40% общей площади поверхности сетки. При прессовании волокнистый слой помещался на указанную ошлифованную поверхность сетки.

В качестве увлажняющего полотна использовались одновременно две мелкоячеистые сетки, сложенные вместе. Каждая из этих сеток выполнена простым переплетением нитей диаметром 0,25 мм, число которых на 1 см погонной длины равно 24. Влагоемкость сеток, определенная как количество воды, удерживаемое капиллярными силами в сетке площадью 1 м2, составляет 0,08 кг/м2.

Сформованный волокнистый слой, помещенный между профилирующей сеткой (N 1 или N 2) и увлажняющими сетками, подавался в зазор между валами вальцового пресса, создававшего усилие в 10 кг или 18 кг на 1 см ширины слоя. После прессования увлажняющие сетки снимались с волокнистого слоя, а сам слой, удерживаемый профилирующей сеткой, размещался на сушильном устройстве, температура поверхности которого составляла 115oC.

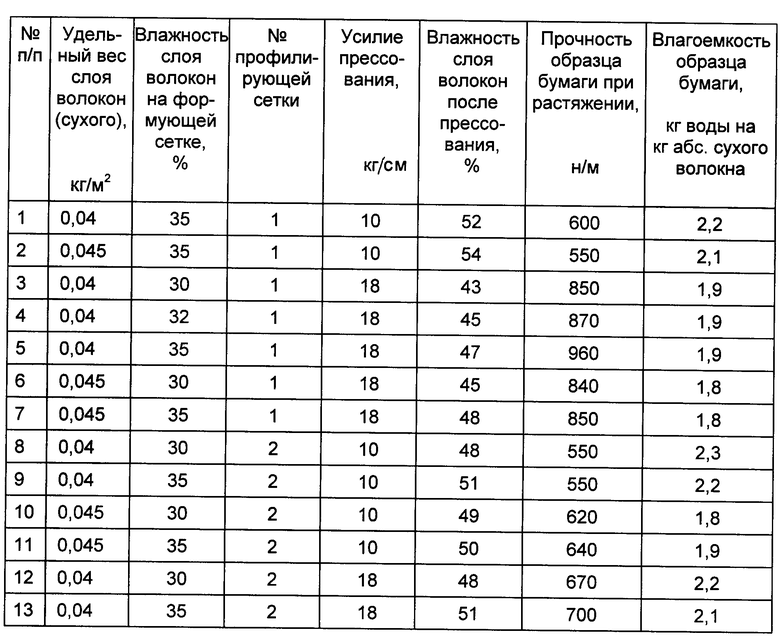

Результаты экспериментальной проверки приведены в таблице.

Проведенные эксперименты подтвердили возможность осуществления заявляемого способа и достижение указанных результатов. При использовании способа можно изготовить бумагу санитарно-гигиенического назначения с прочностными и гигроскопичными свойствами, которые соответствуют действующим техническим условиям на производство такой бумаги. При этом для увлажнения волокнистого слоя используется значительно меньше воды по сравнению с известным способом. Из таблицы видно, что влажность волокнистого слоя, подаваемого после прессования на сушку, по сравнению в влажностью волокнистого слоя на формующей сетке изменяется незначительно, что существенно снижает затраты на сушку и уменьшает усадку бумажного полотна при сушке.

Результаты экспериментов также показывают, каким образом влияют на результат те или иные параметры технологического процесса и используемых технических средств. Например, при использовании сетки N 1, выполненной из плоских нитей и имеющей неглубокий рельеф, образованный узлами переплетения нитей, требуется большее давление для достижения приемлемых прочностных характеристик.

С другой стороны, при использовании сетки N 2, выполненной из нитей круглого сечения и имеющей меньшую, чем у сетки N 1 площадь прессующих участков, также требуется достаточно высокое давление для достижения требуемой прочности бумаги, однако именно меньшая площадь прессующих участков позволяет получать бумагу с большей впитывающей способностью, чем при использовании сетки N 1.

Эксперименты, результаты которых указаны в таблице под номерами 3, 4 и 5, подтверждают, что исходная влажность волокнистого слоя, поступающего на прессование, также влияет на прочность изготавливаемой бумаги. Более влажные волокна являются более мягкими и менее закрученными, поэтому при прессовании они соприкасаются друг с другом большей площадью, в результате чего при сушке образуются межволоконные связи по большей площади и бумага получается прочнее. Впитывающие свойства бумаги при этом сохраняются на одном уровне.

Источники информации

1. СССР N 1594237, МПК 5 D 21 H 23/00, 21/18, опубл. 23.09.90.

2. Пат. США N 3908653, МПК 2 A 61 F 13/16, A 61 L 15/00, опубл. 30.09.75.

3. Пат. США N 3949035, МПК 2 B 29 C 17/04, опубл. 06.04.76 - прототип.

Предназначение: для использования в производстве бумаги аэродинамическим способом, в частности при изготовлении санитарно-гигиенической бумаги. Включает приготовление аэровзвеси волокон целлюлозы, формование слоя волокон на формующей сетке, увлажнение сформованного слоя волокон, его прессование и сушку, при этом увлажнение осуществляют одновременно с прессованием, поместив слой волокон между профилирующим и увлажняющим полотнами. Поверхность профилирующего полотна выполнена рельефной, причем расстояние между выступающими элементами рельефа не превышает среднюю длину волокон. В качестве профилирующего полотна может быть использована сетка с ошлифованными узлами переплетения нитей, а в качестве увлажняющего - мелкоячеистая сетка. Избирательное увлажнение волокон только в уплотняемых участках исключает увлажнение всего слоя, и сушка бумажного полотна требует значительно меньших временных и энергетических затрат. Также исключается усадка бумажного полотна, поскольку неспрессованные участки волокнистого слоя практически не увлажняются. Для предотвращения продольного скручивания волокон значительно уменьшается площадь контакта волокон в области прессования, аэровзвесь приготавливают с влажностью, обеспечивающей влагонасыщение стенок волокон. Обеспечивается сокращение затрат производства и повышение качества бумаги. 3 з.п. ф-лы, 1 табл., 2 ил.

| US 3949035 A, 06.04.1976 | |||

| US 3908659 A, 30.09.1975 | |||

| Способ получения бумаги сухого формования | 1988 |

|

SU1594237A1 |

Авторы

Даты

2000-11-20—Публикация

1998-12-15—Подача