Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано для изготовления бумаги массового потребления, например, при получении печатных видов бумаги для офсетной и глубокой печати, типографской, обойной, упаковочного картона или ДВП.

Известен способ изготовления картона, включающий размол целлюлозосодержащего сырья с образованием аэровзвеси, аэродинамическое формование слоя на сетчатом столе, прессование и сушку [1]

Известным способом со скоростью 100 м/мин изготовляют коробочный картон с высокой степенью равномерности потребительских свойств в машинном и поперечном направлениях.

При этом целевые добавки такие как красители, наполнители, термопластичные связующие вводят в дефибратор.

Известен способ изготовления бумаги включающий механическое измельчение сухого целлюлозосодержащего сырья, например, целлюлозы в виде папки, разделение полученных лепестков папки на волокна с помощью воздушного потока с образованием аэровзвеси, аэродиначеское формование слоя на сеточном столе, увлажнение, прессование и сушку. В результате получают бумагу, предназначенную для бытовых и санитарно-гигиенических нужд [2]

Указанный способ имеет ряд существенных недостатков: при получении аэровзвеси на основе сухих волокон имеет место их электризация; затруднено получение бумаги однородной структуры из-за слипания частиц друг с другом. Для снижения процесса электризации волокон уменьшают скорость подачи потока аэровзвеси на сеточный стол, что снижает производительность способа. Другим существенным недостатком данного способа является невозможность изготовления бумаги, пригодной для печати, письма, газетной или картона. Это обусловлено тем, что для получения аэровзвеси используют сухую целлюлозу, которая, как известно, при сушке теряет свою способность образовывать бумагу с высокими физико-механическими свойствами.

Наиболее близким аналогом предлагаемому изобретению по технической сущности и достигаемому результату является способ аэродинамического изготовления картона и писчей или печатной бумаги, включающий подготовку влагонасыщенной аэровзвеси, формование слоя на сеточном столе, прессование и сушку [3]

При этом формование слоя осуществляют при влажности аэровзвеси 30-40% а прессование осуществляют при линейном давлении в зоне захвата 25-45 кг/см (оптимальное 35 кг/см) и температуре 65-180oC (оптимальная температура 110oC).

Этот способ позволяет изготавливать картон и писчую бумагу или печатную (офсетную или газетную) бумагу с требуемыми физико-механическими показателями. Однако получаемые волокнистые материалы обладают недостаточно высоким качеством поверхности.

Новым техническим результатом от использования настоящего изобретения является возможность изготовления целевого продукта с высокой скоростью при улучшении качества поверхности картона и писчей или печатной бумаги.

Достигается новый технический результат тем, что в способе аэродинамического изготовления картона и писчей или печатной бумаги, включающем подготовку влагонасыщенной аэровзвеси, формование слоя на сеточном столе, прессование и сушку, сформированный слой обрабатывают водой.

При этом подготовку влагонасыщенной аэровзвеси осуществляют путем увлажнения целлюлозосодержащего сырья до 45-50 мас. последующего измельчения с образованием влагонасыщенной азровзвеси при температуре воздуха 15-75oC, формование слоя осуществляют при влажности аэровзвеси 20-35 мас. и скорости 200-2800 м/мин, а последующую обработку сформированного слоя водой осуществляют до повышения его влажности на 2-18%

В качестве целлюлозосодержащего сырья используют сухую целлюлозу или сухие целлюлозосодержащие растительные волокна.

Для получения аэровзвеси используют воздух близкий к влагонасыщению при заданной температуре (15-75oC), а прессование осуществляют при температуре 110-200oC и давлении 50-400 кг/см2.

Сущность изобретения состоит в том, что установлена необходимость увлажнения исходной сухой целлюлозы или целлюлозосодержащего материала, например, древесной массы, до 45-50 мас. и поддержание влажности в течение всего технологического процесса. Это позволяет эффективно восстановить утраченную ранее при сушке целлюлозы способность к образованию бумаги с достаточно высокими прочностными свойствами.

Установлено, что восстановленную у целлюлозы способность образовывать бумагу необходимо сохранять в течение всего технологического процесса, включая формование из аэровзвеси целлюлозосодержащего слоя на сеточном столе и прессование полученного слоя. Для выполнения этого условия предложено использовать воздух для получения аэровзвеси с влагосодержанием 0,04-0,06 кг воды/кг воздуха при температуре 15-75oC. Это обусловлено тем, что при указанном влагонасыщении воздух не способен существенно изменить заданную влажность целлюлозных волокон. Это очень важно для решения поставленной задачи, так как при снижении влажности до 20 мас. и ниже волокна целлюлозы или ее аналогов теряют вновь свою только что восстановленную способность к образованию бумаги с достаточными прочностными свойствами.

Пример 1. Способ изготовления бумаги для высокой печати осуществляют следующим образом: подготовку влагонасыщенной аэровзвеси исходного волокнистого полуфабриката (листовая беленая сфа целлюлоза со степенью помола 36oШР) осуществляют путем равномерного увлажнения водой с помощью форсунки до влажности 45% Затем увлаженный полуфабрикат измельчают в устройстве для предварительного измельчения листовой целлюлозы на лепестки, средний размер которых составляет 5 мм. Лепестки потоком воздуха подогретого до 60oC, переносят в инерционную сушилку, в которой они воздушным потоком дополнительно измельчаются до 2-3 мм. При этом влагосодержание снижается до 35 мас. Потоком воздуха (с температурой 60oC и абсолютным влагосодержанием 0,04 кг воды/кг воздуха) целлюлозу переносят в диспергатор. В нем происходит окончательное разделение лепестков целлюлозы на отдельные волокна, которые взвешены в воздушном потоке.

Полученную аэровзвесь влагонасыщенных целлюлозных волокон подают в устройство, где происходит смешение аэровзвеси с диспергированным волокном, обработанным в отдельной мельнице 2%-ным водным раствором крахмала и сульфатом алюминия до pH 5,9. Полученная суммарная аэровзвесь по массоподающему каналу поступает на формующую сетку, перемещающуюся со скоростью 500 м/мин. Воздух проходит сквозь сетку, а на ее поверхности образуется слой 35%-ной влажности. Влагосодержание воздуха при этом повышается до 0,06 кг воды/кг воздуха. Сформированный слой перед прессованием на горячем цилиндре (температура цилиндра 150oC) обрабатывают водой, при этом воду подают через форсунку в количестве 100 кг/час. Указанная обработка позволяет повысить влажность на 5% Слой прессуют до плотности 900 кг/м3. Давление на первом прессовом валу 100 кг/см2. После сушки полученный материал подвергают отделке на каландре при давлении 350х98,07 кПа.

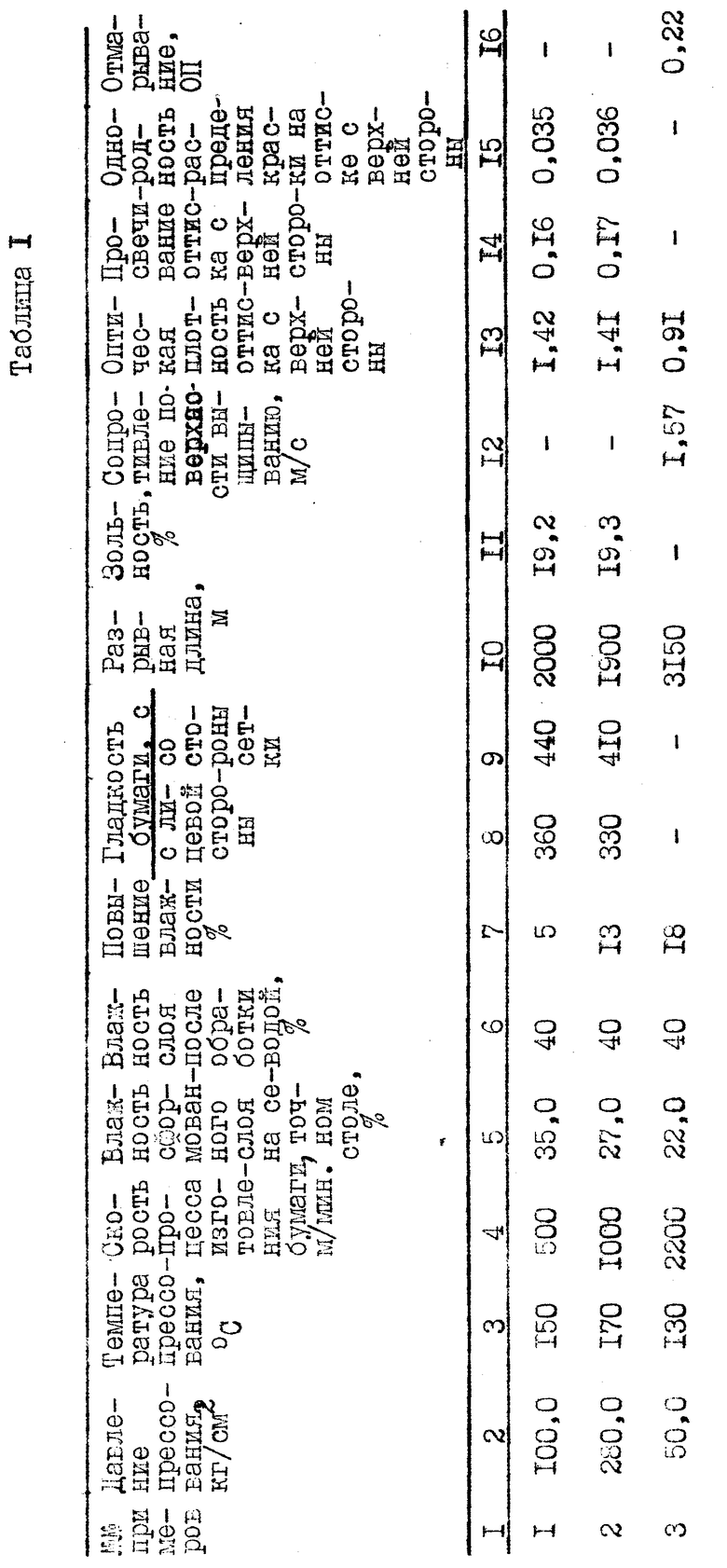

В результате получена бумага массой 60 г/м2, предназначенная для печати текстовых и иллюстрационно-текстовых изделий. Результаты испытания полученной бумаги приведены в табл. 1.

Пример 2. Способ изготовления печатной бумаги осуществляют аналогично примеру 1, с той лишь разницей, что

скорость формования слоя 1000 м/мин;

давление прессования 280 кг/см2;

температура прессования 170oC;

температура воздуха в аэровзвеси 75oC.

влажность аэровзвеси 27 мас. влажность слоя после водяной обработки увеличилась на 13% Результаты испытания полученной бумаги приведены в табл. 1.

Пример 3. Способ изготовления газетной бумаги осуществляют следующим образом: сухую небеленую хвойную сульфатную целлюлозу со степенью делигнификации 50 ед. Каппа смешивают с сухой небеленой лиственной целлюлозой той же степени делигнификации в отношении 2:1 соответственно. Степень помола указанной смеси составляет 19oШР. В указанную композицию добавляют химико-термо-механическую древесную массу (ХТММ) и смесь увлажняют. После увлажнения получают влагонасыщенную аэровзвесь, содержащую, в мас. 10 небеленой хвойной биосульфатной целлюлозы, 5 небеленой лиственной бисульфитной целлюлозы и 85 древесной массы. Из влагонасыщенной аэровзвеси формуют на сеточном столе со скоростью 2200 м/мин волокнистый слой, влажность которого составляет 22 мас. Перед прессованием сформированный слой обрабатывают водой через форсунку. Указанная обработка повышает влажность на 18% прессование увлажненного слоя осуществляют при 50 кг/см2 и температуре 130oC. После сушки получают бумагу массой 49 г/м2. Результаты испытания полученной бумаги представлены в табл. 1.

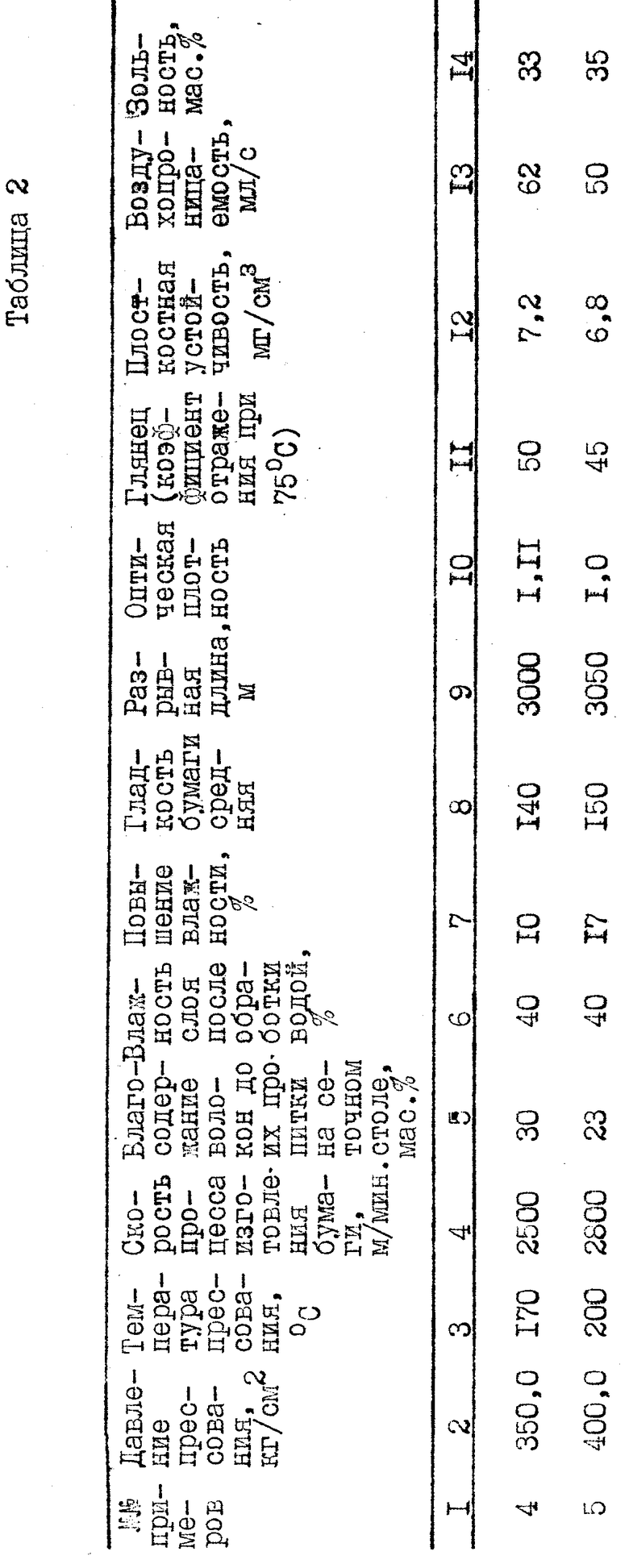

Пример 4. Способ изготовления бумаги для глубокой печати, массой 100 г/м2, осуществляют следующим образом: исходную листовую целлюлозу увлажняют водой до 50 мас. содержащей полиакриламид в количестве 0,1 мас. от массы абсолютно сухого волокна. Затем увлажненную целлюлозу измельчают с последующим получением аэровзвеси при температуре 40oC. Волокнистую аэровзвесь смешивают с аэровзвесью каолина, обработанного канифольным клеем, в количестве, в мас. 0,5 и коагулянтом (глинозем) в 3. Затем формуют слой с влажностью волокон 30 мас. Сформованный слой перед прессованием обрабатывают водой через форсунку и влажность повышается на 10% прессуют при 170oC. Скорость подачи слоя на прессование составляет 2500 м/мин. Результаты испытания полученной бумаги, предназначенной для иллюстрационно-текстовых изданий приведены в табл. 2.

Пример 5. Способ изготовления бумаги для глубокой печати осуществляют аналогично примеру 3 с той лишь разницей, что

скорость формования слоя 2800 м/мин

давление прессования 400 кг/см2

температура прессования 200oC

влажность аэровзвеси 23 мас.

увлажнение перед прессованием повышает влажность на 17 мас.

Результаты испытания полученной бумаги приведены в табл. 2.

Пример 6. Способ изготовления писчей бумаги осуществляют следующим образом: листовую сульфитную целлюлозу со степенью помола 35oШР увлажняют водой до 40 мас. и размалывают с образованием влагонасыщенной аэровзвеси. В приготовленную аэразвесь целлюлозы вводят аэровзвесь глинозема, взятого в количестве 7 мас. от веса абсолютно сухого волокна, укрепленного клея в количестве 1,6 мас. и кремнегеля в количестве 8,1 мас. от веса абсолютно сухого волокна. Суммарную аэровзвесь с влажностью 25 мас. и температурой 35oC подают на сеточный стол, скорость движения которого 700 м/мин. Сформованный слой перед прессованием обрабатывают водой через форсунку. Температура прессования волокнистого слоя составляет 110oC, давление 50-75 кг/см2. После сушки при 200oC получают бумагу.

Результаты испытания полученной бумаги приведены в табл. 3.

Пример 7. Способ изготовления писчей бумаги осуществляют аналогично примеру 5, с той лишь разницей, что скорость аэродинамического формования слоя 200 м/мин.

Результаты испытания бумаги приведены в таблице 3.

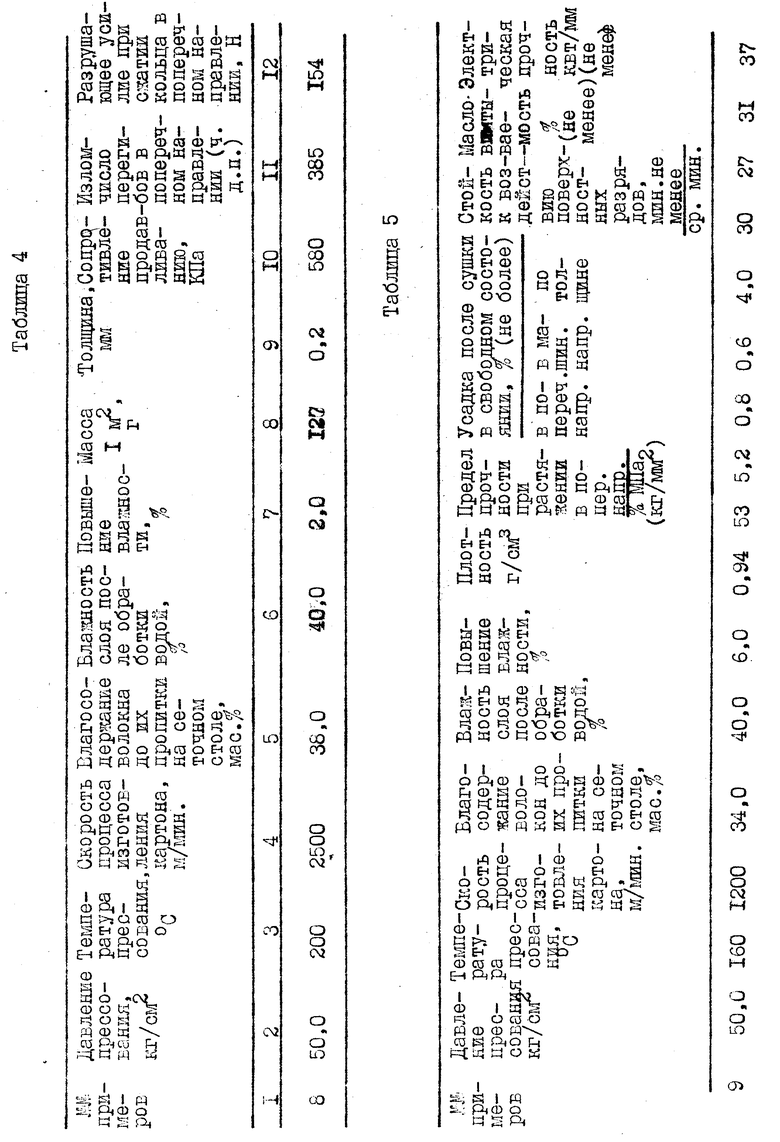

Пример 8. Способ изготовления тарного картона осуществляют следующим образом: сульфатную целлюлозу, размолотую до 30oШР, увлажняют до 50% влажности и измельчают в дисковой мельнице, в которую подают папку термомеханической древесной массы той же влажности. Полученная смесь волокнистых материалов содержит, мас. 92 сульфатной небеленой целлюлозы и 8 древесной массы. Лепестки смеси размером 5-7 мм потоком воздуха с температурой 75oC из дисковой мельницы подают в инерционную сушилку, в которой их влажность уменьшается до 40 мас. Смесь волокон поступает в диспергатор, в котором потоком воздуха при 75oC происходит окончательное разделение на волокна и образование аэровзвеси. Влажность волокон в аэровзвеси составляет 38 мас. влагосодержание воздуха в аэровзвеси 0,065 кг воды на 1 кг газа. По массоподающему каналу аэровзвеси поступает на формующую сетку, скорость перемещения которой составляет 2500 м/мин. Сформированный слой после увлажнения (влажность увеличивается на 2%) поступает на горячий цилиндр, температура которого составляет 170oC.

После прессования при температуре 200oC и давлении 50 кг/см2 получают листы картона, масса которых после сушки составляет 127 г/м2.

Результаты испытания картона, полученного аэродинамическим способом, приведены в табл. 4.

Пример 9. Способ изготовления электроизоляционного картона осуществляют следующим образом: сульфатную целлюлозу со средней степенью помола 45oШР увлажняют до 40 мас. и размалывают с образованием влагонасыщенной аэровзвеси, содержащей 40 мас. неразмолотых волокон целлюлозы и 60 мас. размолотых. Затем аэровзвесь поступает в инерционную сушилку и далее через диспергатор и массоподающий канал на формование. Скорость аэродинамического формования слоя 1200 м/мин. Температура воздуха в аэровзвеси 25oC. Влажность волокна в сформованном слое 34% Сформованный слой перед прессованием обрабатывают водой через форсунку до повышения влажности на 6% После прессования увлажненного слоя при температуре 160oC и давлении 50 кг/см2 с последующей сушкой получают картон с массой элементарного слоя 39 г/м2.

Результаты испытания картона приведены в таблице 5.

Из приведенных примеров 1-9 видно, что разработанный способ позволяет получить аэродинамическим способом бумагу массового потребления, например, бумагу для письма, печати, газетную, а также картон при высокой скорости машин.

При этом полученные изделия по своим физико-механическим свойствам не уступают изделиям, изготовленным традиционным методом из водных суспензий, но имеют улучшенные показатели качества поверхности (такие как: сопротивление поверхности выщипыванию, оптическая плотность оттиска, гладкость и глянец) в сравнении с аналогичным изделием, полученным по способу прототипу.

Предлагаемый способ обеспечивает значительный экономический эффект вследствие отсутствия затрат на воду и загрязненных водных стоков, а также в связи с увеличением производительности бумагоделательных машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

| ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ БЫТОВЫХ НАСЕКОМЫХ | 2002 |

|

RU2200216C1 |

| Способ введения наполнителя при аэродинамическом формовании бумаги | 2016 |

|

RU2633535C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ БУМАГИ | 1999 |

|

RU2142531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101410C1 |

| АЭРОДИНАМИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ САНИТАРНО-ГИГИЕНИЧЕСКОЙ БУМАГИ | 1998 |

|

RU2159304C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ АЭРОДИНАМИЧЕСКОГО ФОРМОВАНИЯ | 2020 |

|

RU2755301C1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| СПОСОБ ОЧИСТКИ СЕРНИСТО-ЩЕЛОЧНЫХ РАСТВОРОВ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2144039C1 |

Использование: для изготовления бумаги массового потребления, например, при получении писчей бумаги или печатных видов бумаги для офсетной, типографской и глубокой печати, а также картона. Сущность изобретения: в способе аэродинамического изготовления картона и писчей или печатной бумаги, включающем подготовку влагонасыщенной аэровзвеси, формование слоя на сеточном столе, прессование и сушку, сформованный слой обрабатывают водой. При этом обработку сформованного слоя водой осуществляют до повышения его влажности на 2-18%. Подготовку влагонасыщенной аэровзвеси осуществляют при температуре воздуха 15-75oC, а формование слоя осуществляют при скорости 200-2800 м/мин и влажности аэровзвеси 20-35 мас.%. 4 з.п. ф-лы, 4 табл.

3. Способ по п.1, отличающийся тем, что формование слоя осуществляют при влажности аэровзвеси 20 35%

4. Способ по п.1, отличающийся тем, что подготовку влагонасыщенной аэровзвеси осуществляют при 15 75oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Wolff H.Verahren der Blattbilding aauf frockenen Wege.M Woch | |||

| Pop., 1974, 102, N 18, 681 - 682, 684 - 685 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Обзор: Производство бумаги сухим способом в СССР и за рубежом | |||

| - М.: ЦНИИтехимнефтемаш, 1978 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЕР, патент, 0043290, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-27—Публикация

1994-12-08—Подача