Изобретение относится к области двигателестроения и предназначено для использования в системах байпасного регулирования турбины турбокомпрессора и рециркуляции отработавших газов в дизеле.

Известны устройства для осуществления байпасного регулирования турбины турбокомпрессора, содержащие клапан тарельчатого типа или поворотную заслонку, приводимые через систему рычагов от исполнительного механизма /Автомобильные двигатели с турбонаддувом. - M.: Машиностроение, 1991, с. 138/. Как правило, регулирующим органом является клапан или поворотная заслонка, которые закреплены на корпусе турбины, а чувствительным и исполнительным органом является мембранный или поршневой механизм, реагирующий на давление наддувочного воздуха. Однако недостатком подобных устройств является высокая тепловая напряженность и, как следствие, невысокая надежность, повышенная способность к закоксовыванию, и такие устройства не дают возможности организации перепуска отработавших газов во впускной коллектор на режимах холостого хода и малых нагрузок использованием одного и того же регулирующего органа.

Известна система рециркуляции отработавших газов двигателя внутреннего сгорания, содержащая рециркуляционный канал, байпасный патрубок, впускной и выпускной трубопроводы, тарельчатый клапан, управляемую заслонку, исполнительный механизм с усилителем, компаратор и два термодатчика, один из которых установлен в рециркуляционном канале, а другой в выпускном трубопроводе /Патент СССР N 1370283 A1, F 02 М 25/06/. При работе двигателя на режимах с рециркуляцией отработавших газов заслонка регулирует давление во впускном трубопроводе по заданному закону. Оба датчика находятся в среде отработавших газов с одинаковой температурой, следовательно, напряжение на выходе компаратора равно нулю. Исполнительный механизм удерживает клапан в открытом положении. При возрастании давления во впускном трубопроводе наддувочный воздух начинает поступать по рециркуляционному каналу в выпускной трубопровод, охлаждая тем самым один из датчиков. Это приводит к возникновению напряжения на выходе из компаратора. Управляющее устройство закрывает клапан. Однако подобные устройства отличаются сложностью систем управления, затрудненностью технического обслуживания и ремонта, и они не позволяют производить регулирование турбины турбокомпрессора.

Наиболее близким к заявляемому устройству является система рециркуляции отработавших газов и байпасного регулирования турбокомпрессора фирмы BOSCH /Diesel-Radialkolden-Verteilerinspritzpumpen VR. Technische Unterrichtung. 2. Ausgabe / U. Reuter, F. Eichhorn, J. Mossinger und anderen. Stuttgart: Robert Bosch GmbH. - 1998. - 25 s./

Система включает в себя турбокомпрессор, впускной и выпускной трубопроводы, рециркуляционный канал, связывающий впускной и выпускной трубопроводы, байпасный канал, соединяющий выпускной трубопровод с выхлопной трубой. Во впускном трубопроводе между компрессором и рециркуляционным каналом установлены электрические датчики давления и температуры наддувочного воздуха. Рециркуляционный канал закрыт тарельчатым клапаном, который соединен с устройством, управляющим рециркуляцией отработавших газов. Байпасный канал также закрыт клапаном тарельчатого типа, соединенным с устройством, управляемым давлением наддува. Оба устройства управляются насосом пониженного давления, который в свою очередь управляется электронным блоком. Насос пониженного давления может обеспечивать как давление ниже атмосферного, так и избыточное давление. Двигатель, на который устанавливается данная система, оборудован топливным насосом высокого давления с электронным регулятором.

Рециркуляция отработавших газов осуществляется на режимах холостого хода и малых нагрузок, когда давление и температура наддувочного воздуха малы. С датчиков давления и температуры поступают сигналы на электронный блок, который подает сигнал насосу пониженного давления, и последний создает разрежение в мембранной полости устройства, управляющего рециркуляцией отработавших газов, мембрана прогибается, увлекая за собой соединенный с ней клапан, тем самым открывая рециркуляционный канал, и отработавшие газы из выпускного трубопровода поступают во впускной трубопровод.

При достижении средних значений температуры и давления наддувочного воздуха (при работе двигателя на средних нагрузках) электронный блок подает сигнал на насос пониженного давления, который прекращает создавать разрежение, и клапан рециркуляции закрывается под действием мембранной пружины.

При значительных давлении и температуре наддувочного воздуха (при работе двигателя на номинальных нагрузках) с электронного блока на насос пониженного давления поступает сигнал, и насос создает избыточное давление в мембранной полости устройства, управляемого давлением наддува, мембрана прогибается, перемещая байпасный клапан, тем самым открывая байпасный канал. Отработавшие газы поступают мимо турбины турбокомпрессора, вызывая снижение мощности турбины, что ведет к снижению давления наддува. В зависимости от давления и температуры наддувочного воздуха насос подает различное давление на управляющее устройство, тем самым регулируя количество рециркулируемых газов или газов, перепускаемых помимо турбины турбокомпрессора.

Такой системе рециркуляции отработавших газов и байпасного регулирования турбины турбокомпрессора присущи следующие недостатки. Система сложна по конструкции, в ней используются индивидуальные устройства и приводы для обеспечения рециркуляции отработавших газов и байпасного регулирования турбины, а также не предусмотрено охлаждение контактирующих с горячими газами поверхностей.

Изобретение решает задачи совмещения функций байпасного регулирования турбины и рециркуляции отработавших газов в одном устройстве и обеспечения надежной работы устройства во время эксплуатации.

Это достигается тем, что устройство для байпасного регулирования турбины и рециркуляции отработавших газов в дизеле с турбонаддувом, содержащее корпус, регулирующий орган и привод, согласно изобретению выполнено в виде золотникового механизма, корпус которого выполнен с тремя каналами, два из них расположены противоположно третьему, а ось последнего находится между осями первых двух каналов, кроме того, корпус выполнен в виде цилиндра с одним неразъемным торцевым днищем, снабженным подводящим патрубком, и другим разъемным торцевым днищем с размещенными в нем регулировочными прокладками, причем стенки корпуса выполнены двойными, а полость между ними снабжена подводящим и отводящим патрубками для соединения с системой охлаждения дизеля, а регулирующий орган золотникового механизма выполнен из двух поршней, соединенных между собой штоком, один конец которого неподвижно закреплен в одном из поршней, а другой конец сферической пятой установлен в днище второго поршня, причем контакт штока обеспечивается пружиной.

Такое расположение каналов и наличие двух поршней, соединенных штоком, позволяет совместить функции байпасного регулирования турбины и рециркуляции отработавших газов в одном устройстве. Наличие охлаждаемого корпуса позволяет снизить рабочую температуру деталей устройства и тем самым увеличить его надежность и долговечность. Снижение температуры и наличие подводящего патрубка, соединенного с выходным патрубком компрессора, также позволяет объединить регулирующий орган с исполнительным органом в одном корпусе, тем самым уменьшить его габаритные размеры.

Согласно изобретению патрубки для подвода и отвода отработавших газов выполнены с двойными стенками, а полости, образованные ими, соединены с полостью корпуса.

Наличие охлаждения позволяет снизить рабочую температуру патрубков и всего устройства в целом.

Согласно изобретению в разъемном торцевом днище выполнено отверстие, соединяющее полость под поршнем с атмосферой.

Отверстие, выполненное в разъемном торцевом днище, позволяет устранить противодавление в полости возвратной пружины при движении поршней.

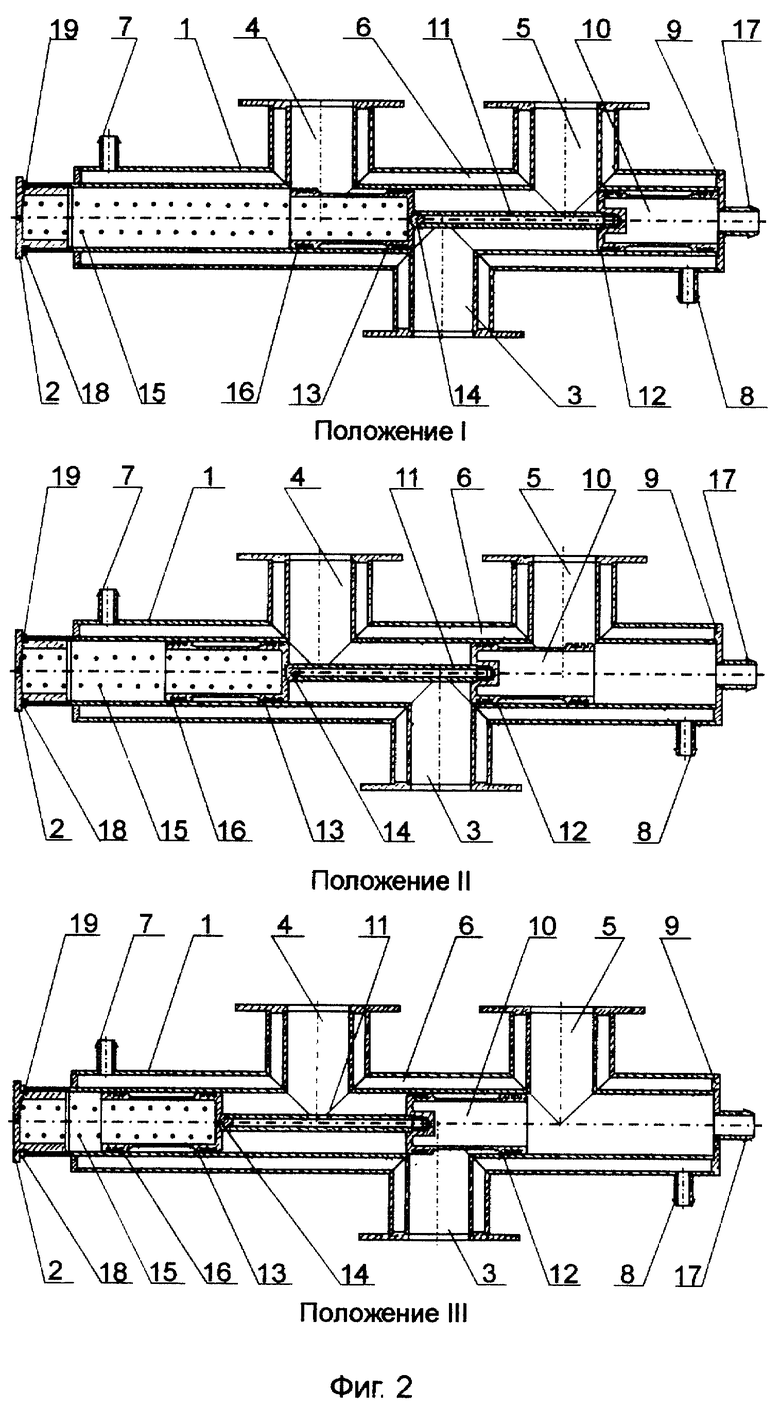

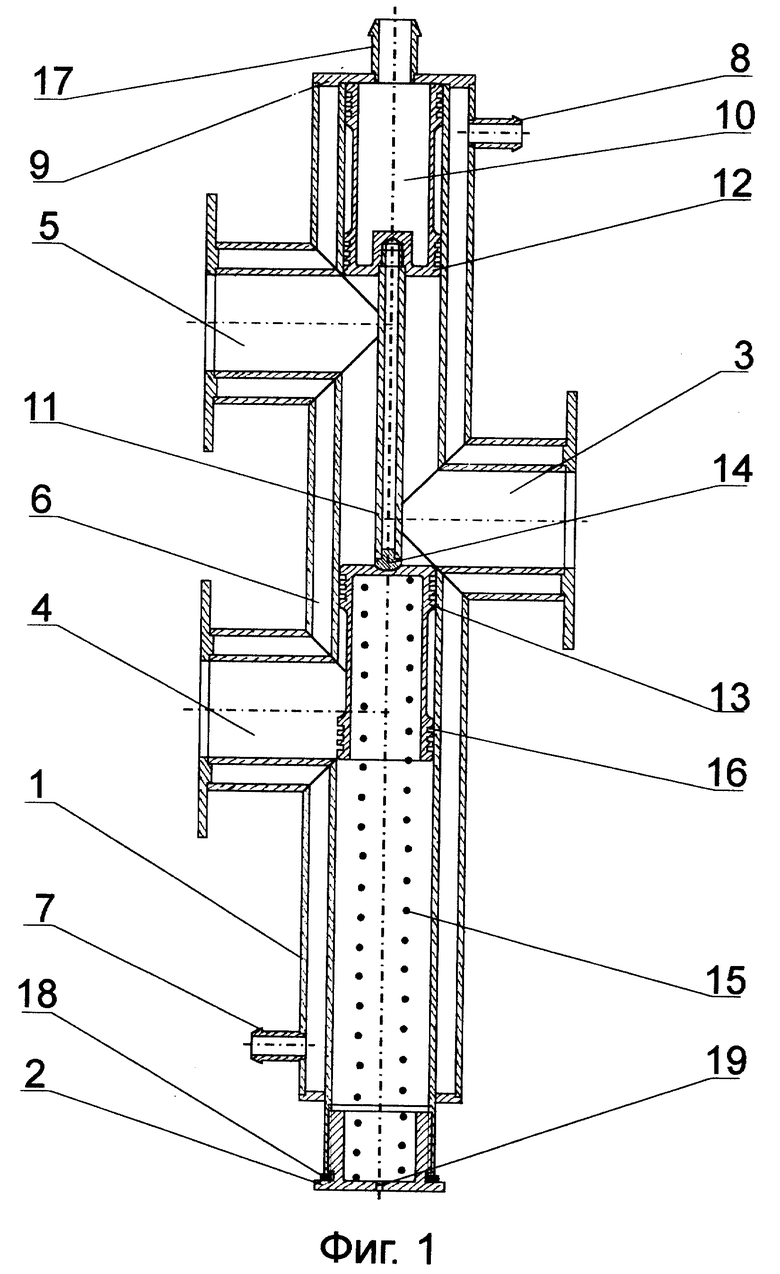

Сущность изобретения поясняется чертежами, где на фиг. 1 изображено устройство для байпасного регулирования турбины и рециркуляции отработавших газов в дизеле с турбонаддувом, фиг. 2 - схема работы устройства, фиг. 3 - схема включения устройства в систему газообмена дизеля.

Устройство состоит из охлаждаемого цилиндрического корпуса 1 (фиг. 1) с одним разъемным торцевым днищем 2. В корпусе выполнены три канала: один 3 для подвода отработавших газов из выпускного трубопровода перед турбиной турбокомпрессора и два других - 4 - для их отвода в выпускную трубу и 5 - во впускной трубопровод за компрессором агрегата наддува. Для охлаждения корпуса двойные цилиндрические стенки его образуют охлаждающую полость 6. Патрубок 7 для подвода охлаждающей жидкости установлен вблизи разъемного торцевого днища 2, а патрубок 8 для отвода охлаждающей жидкости - вблизи неразъемного торцевого днища 9. Внутри корпуса 1 расположен золотник 10, состоящий из двух соединенных между собой штоком 11 поршней 12 и 13. Один конец штока 11 неподвижно закреплен в поршне 12, а другой конец штока контактирует с поршнем 13 сферической пятой 14. Контакт поршня 13 со штоком 11 обеспечивает пружина 15. Поршни снабжены удлиненными юбками, позволяющими перекрывать последовательно каналы 4, 5, 3 при перемещении золотника 10. В качестве уплотнения поршней 12 и 13 используются кольцевые канавки 16, образующие лабиринтное уплотнение. В неразъемном торцевом днище 9 установлен патрубок 17 для подвода наддувочного воздуха в полость поршня 12. Регулировка пружины 15 осуществляется при помощи прокладок 18, устанавливаемых между днищем 2 и корпусом 1. В днище 2 выполнено вентиляционное отверстие 19 для устранения избыточного давления в полости пружины 15 при перемещении золотника 10.

Последовательность соединения подводящего канала 3 с отводящими каналами 4 и 5 в процессе работы дизеля такова, что при движении золотника сначала осуществляется сообщение канала 3 с каналом 5, затем канал 3 сообщается с каналом 4 и, наконец, далее осуществляется перекрытие подводящего канала 3.

Устройство работает следующим образом. Перед пуском дизеля и при работе его на максимальной частоте вращения коленчатого вала на холостом ходу золотник 10, выполняющий функции регулирующего органа, удерживается в положении I (фиг. 2) под действием усилия, создаваемого пружиной 15, поскольку в полости поршня 12 давление наддувочного воздуха невелико. В этом положении канал 3 сообщается с каналом 5 и часть отработавших газов, ограниченная проходным сечением перепускного канала и перепадом давления между впускным и выпускным трубопроводами, рециркулирует в цилиндры дизеля.

При увеличении нагрузки дизеля растет температура газа перед турбиной и мощность турбины, что приводит к повышению частоты вращения ротора турбокомпрессора и давления наддувочного воздуха, создаваемого компрессором. Повышается давление воздуха в полости поршня 12 и при определенной заданной нагрузке дизеля золотник 10 начнет перемещаться, преодолевая сопротивление пружины 15. В процессе перемещения золотника 10 начнет перекрываться удлиненной юбкой поршня 12 канал 5, а после полного его закрытия поршень 13 начнет открывать канал 4. При завершении этого процесса золотник 10 перейдет в положение II, при котором канал 3 сообщается с каналом 4 и часть отработавших газов, ограниченная проходным сечением перепускного канала и перепадом давления между выпускным трубопроводом и выхлопной трубой, будет перепускаться, минуя турбину, в атмосферу, то есть осуществляться байпасное регулирование турбины. Рециркуляция отработавших газов в этом положении полностью отсутствует.

При дальнейшем увеличении нагрузки дизеля продолжает расти мощность турбины и, соответственно, давление наддувочного воздуха, создаваемого компрессором. Продолжает повышаться давление наддувочного воздуха в полости поршня 12 золотника 10, которое, преодолевая сопротивление пружины 15, заставляет золотник 10 перемещаться далее. При дальнейшем перемещении золотника 10 до достижения номинальной мощности и частоты вращения коленчатого вала дизеля канал 3 начнет перекрываться удлиненной юбкой поршня 12. По мере перекрытия канала 3 перепад давления между внутренней полостью, образованной юбкой поршня 12, и полостью перед каналом 4 будет увеличиваться, что ускорит процесс завершения движения золотника 10, который переместится в положение III. В этом положении канал 3 будет полностью перекрыт и весь поток отработавших газов направится на турбину турбокомпрессора для получения полной ее мощности при дальнейшем увеличении нагрузки и переходе рабочей точки на корректорную ветвь внешней характеристики. С приближением рабочей точки к частоте вращения коленчатого вала, соответствующей максимальному вращающему моменту, давление наддувочного воздуха в зависимости от настройки турбокомпрессора будет стабилизироваться или несколько возрастать, что при работе корректора приведет к повышению мощности и, соответственно, максимального вращающего момента.

При падении нагрузки работа устройства будет происходить в обратном порядке.

Устройство позволяет совместить в себе функции байпасного регулирования турбины и рециркуляции отработавших газов без использования дополнительных чувствительных элементов и исполнительных механизмов. Применение принудительного водяного охлаждения обеспечит достаточную надежность устройства.

Рассмотренное устройство обладает некоторыми другими положительными особенностями. Устройство хорошо вписывается в компоновочную схему базового дизеля. Не требуется внесение существенных изменений в конструкции газовоздушных трактов и турбокомпрессора.

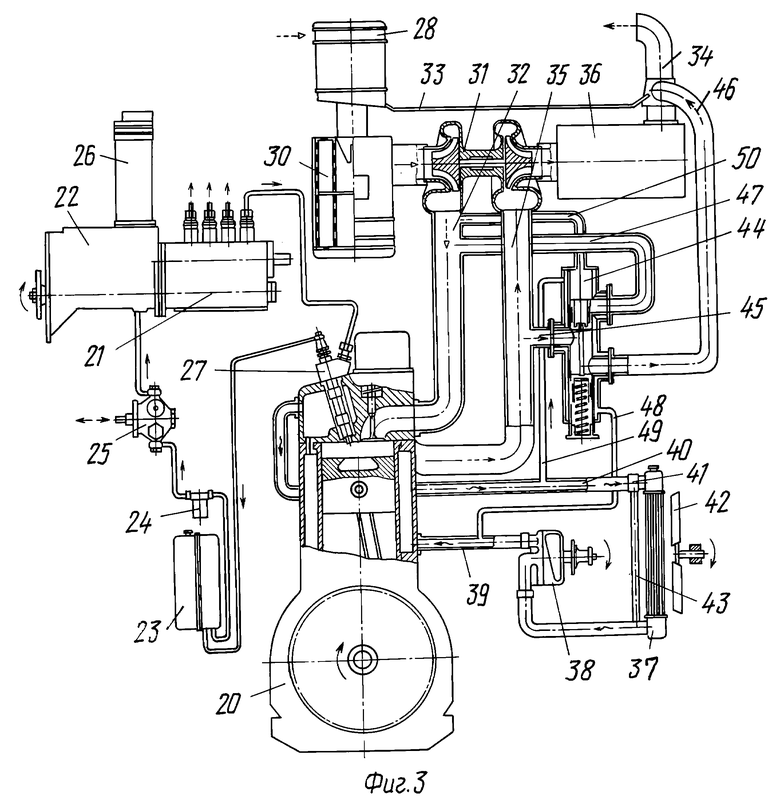

Пример конкретного включения устройства для байпасного регулирования турбины турбокомпрессора и рециркуляции отработавших газов показан на фиг. 3. На схеме изображен дизельный двигатель 20, оборудованный топливным насосом высокого давления 21 с центробежным регулятором 22. Топливо из топливного бака 23 через топливный фильтр грубой очистки 24 и топливоподкачивающий насос 25 поступает в топливный фильтр тонкой очистки 26, из которого направляется через топливный насос высокого давления 21 к форсунке 27, которая подает его в двигатель 20. Воздух через воздухозаборник 28, мультициклон 29 и воздушный фильтр 30 поступает в компрессор турбокомпрессора 31, откуда направляется во впускной трубопровод 32 и далее в двигатель 20. Трубка эжекционной очистки 33 направляет пыль из поддона мультициклона 29 в выхлопную трубу 34. Отработавшие газы поступают на турбину турбокомпрессора 31 по выпускному трубопроводу 35, а из турбины - в глушитель 36 и выхлопную трубу 34. Охлаждающая жидкость из радиатора 37 через водяной насос 38 по водоподводной трубе 39 поступает в двигатель 20 и отводится от последнего по водоотводной трубе 40 через термостат 41 обратно в радиатор 37. Радиатор 37 охлаждается потоком воздуха, создаваемого вентилятором 42. При непрогретом двигателе охлаждающая жидкость из двигателя 20 через термостат 41 направляется по перепускной трубе 43 водяному насосу 38, минуя радиатор 37.

Отработавшие газы из выпускного трубопровода 35 частично отбираются перед турбиной турбокомпрессора 31 и направляются в устройство байпасного регулирования турбины и рециркуляции отработавших газов 44 по патрубку 45. При байпасном регулировании турбины турбокомпрессора (как показано на фиг. 3) отработавшие газы из устройства 44 направляются по байпасному трубопроводу 46 в выхлопную трубу 34, минуя турбину турбокомпрессора 31 и глушитель 36. При рециркуляции отработавшие газы из выпускного трубопровода 35 через устройство 44 поступают во впускной трубопровод 32 по трубопроводу рециркуляции 47.

Охлаждающая жидкость подводится в корпус устройства 44 по трубке 48 из водоподводной трубы 39, а отводится по трубке 49 в водоотводную трубу 40. Заметим, что охлаждающая жидкость подводится в зону корпуса, где располагается пружина устройства 44, а отводится из противоположной зоны.

Наддувочный воздух, под действием которого осуществляется перемещение золотника устройства 44, из впускного трубопровода 32 направляется к устройству 44 по трубке подвода давления 50, причем входное отверстие трубки 50 во впускном трубопроводе 32 расположено ближе к компрессору турбокомпрессора 31, чем выходное отверстие трубопровода рециркуляции 47.

Предложенное устройство для байпасного регулирования турбины и рециркуляции отработавших газов в дизеле с турбонаддувом может быть применено в системах газообмена как дизельных двигателей, так и в двигателях с искровым зажиганием, оснащенных газотурбинным наддувом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ГАЗООБМЕНОМ В ДИЗЕЛЕ С ГАЗОТУРБИННЫМ НАДДУВОМ | 2006 |

|

RU2301899C1 |

| СИЛОВАЯ УСТАНОВКА | 2001 |

|

RU2200241C2 |

| ДИЗЕЛЬ С ПУСКОВЫМ ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2208698C1 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ С ПНЕВМОКОРРЕКТОРОМ | 2003 |

|

RU2237181C1 |

| СИЛОВАЯ УСТАНОВКА | 2004 |

|

RU2255238C1 |

| Двигатель внутреннего сгорания с газотурбинным наддувом | 1990 |

|

SU1751380A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2543925C1 |

| ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ С ТУРБОКОМПРЕССОРОМ | 2014 |

|

RU2564743C1 |

| Двигатель внутреннего сгорания | 1990 |

|

SU1772368A1 |

| Двухконтурная система рециркуляции отработавших газов двигателя внутреннего сгорания с газотурбинным наддувом | 2018 |

|

RU2691237C1 |

Изобретение относится к области двигателестроения и предназначено для использования в системах байпасного регулирования турбины турбокомпрессора и рециркуляции отработавших газов в дизеле. Изобретение решает задачу совмещения функций байпасного регулирования турбины и рециркуляции отработавших газов в одном устройстве. Устройство выполнено в виде золотникового механизма, корпус 1 которого выполнен с тремя каналами. Два канала 4 и 5 расположены противоположно третьему 3, а ось последнего находится между осями первых двух. Корпус 1 выполнен в виде цилиндра с одним неразъемным торцевым днищем 9 и другим разъемным торцевым днищем 2. Неразъемное торцевое днище 9 снабжено подводящим патрубком 17. В разъемном торцевом днище размещены регулировочные прокладки 18. Стенки корпуса выполнены двойными, а полость 6 между ними снабжена подводящим 7 и отводящим 8 патрубками для соединения с системой охлаждения дизеля. Регулирующий орган золотникового механизма выполнен из двух поршней 12 и 13, соединенных между собой штоком 11. Один конец штока 11 неподвижно закреплен в поршне 12, а другой конец сферической пятой установлен в днище поршня 13, причем контакт штока обеспечивается пружиной. Устройство хорошо вписывается в компоновочную схему базового дизеля. Не требуется внесения существенных изменений в конструкции газовоздушных трактов и турбокомпрессора. 2 з.п. ф-лы, 3 ил.

| US 4206606 A, 10.06.1980 | |||

| Имитатор сено-соломистого материала для испытаний сеноуборочных машин | 1976 |

|

SU596855A1 |

| DE 3225867 A1, 12.01.1984 | |||

| Двигатель внутреннего сгорания с регулируемым турбонаддувом | 1990 |

|

SU1800083A1 |

| Двигатель внутреннего сгорания | 1985 |

|

SU1296737A1 |

Авторы

Даты

2000-11-20—Публикация

1999-07-07—Подача