Изобретение относится к области агрегатов автоматики и, в частности к ампулам с пусковым горючим, устанавливаемым в магистрали одного из компонентов топлива на входе в смесительную головку камеры сгорания или газогенератора для химического зажигания компонентов топлива.

Известны технические решения, в которых используются предохранительные и пусковые клапаны с мембранами свободного прорыва (патент США N 3704807, н.п. к. 220-89, опубл. 1972 г. или заявка Великобритании N 1138885, н.п.к F2V, опубл. 1969 г.). В этих технических решениях мембрана прорывается под действием давления среды. Конструкции не предусматривают возможности обеспечения постоянного проходного сечения для среды при прорыве мембран.

Известна ампула с пусковым горючим для зажигания компонентов топлива ЖРД, содержащая корпус, со входом и выходом, два мембранных узла, мембраны которых герметично закреплены по периферии в корпусе со стороны входа и выхода, (кн. "Конструкция и проектирование ЖРД" под ред. Г.Г.Гахуна. М.: Машиностроение, 1989, с.75, рис. 4.5). В известной конструкции ампулы применены мембранные узлы с мембранами свободного прорыва (прототип изобретения).

В данном техническом решении мембрана рвется под действием давления среды, а отгибание мембраны (открытие проходного сечения) осуществляется перепадом давления на ней, который определяется, в частности, расходом жидкости. Если расход жидкости и, соответственно, перепад давления на мембране малы, то мембрана, во-первых, может прорваться только частично, а, во-вторых, может отогнуться на произвольную величину.

В связи с тем, что после прорыва мембраны, она или ее части занимают при разных расходах жидкости неопределенное и непостоянное положение, то такая конструкция не обеспечивает стабильных гидравлических характеристик.

Это особенно важно, когда ампулы устанавливаются в параллельных магистралях многокамерного ЖРД, где необходимо обеспечить строго одинаковое распределение расходов по этим магистралям после прорыва мембран.

Задачей, на решение которой направлено данное изобретение, является повышение качества подачи пускового горючего.

Технический результат от использования предлагаемого изобретения заключается в обеспечении надежного равномерного по периметру разрыва мембраны без отрыва или ее перекоса потоком жидкости и обеспечения стабильных гидравлических характеристик проточной части ампулы после разрыва мембран высоким давлением среды, но с малым расходом.

Для решения поставленной задачи с достижением указанного технического результата в известной ампуле с пусковым горючим для зажигания компонентов топлива ЖРД, содержащей корпус, выполненный цилиндрическим, со входом с одной его стороны и выходом с другой, два мембранных узла, установленных внутри корпуса и мембраны которых герметично закреплены внутри корпуса по его периферии со стороны входа и выхода с возможностью их разрыва рабочей средой, согласно изобретению введено средство для заправки корпуса пусковым горючим, а каждый из мембранных узлов выполнен в виде поршня, снабженного хвостовиком, втулкой и ребрами, поршень соединен с мембраной, выполненной в форме кольцевой перемычки, хвостовик поршня установлен внутри втулки с возможностью перемещения поршня в продольном направлении, а втулка установлена коаксиально и ее внешняя поверхность соединена с внутренней стенкой корпуса посредством ребер с образованием между ними зазора.

Возможны дополнительные варианты выполнения ампулы, в которых целесообразно, чтобы:

- средство для заправки корпуса пусковым горючим было выполнено из двух заглушек - заправочной и сливной, которые установлены в перегородке, расположенной перпендикулярно продольной оси корпуса между мембранными узлами в каналах, соответственно - заправочном и сливном, которые выполнены в перегородке и сообщены с наружной поверхностью корпуса, при этом каждая из заглушек выполнена в виде резьбовой пробки, в которой выполнено отверстие для сообщения канала с внутренней полостью корпуса, и из герметизирующей пробки, снабженной уплотнительной прокладкой, при этом герметизирующая пробка установлена в канале и снабжена гайкой для ее фиксации.

- был введен пружинный фиксатор, установленный внутри втулки, на хвостовике была выполнена кольцевая канавка с возможностью размещения в ней пружинного фиксатора при перемещении поршня;

- хвостовик был выполнен полым и его полость сообщена с внутренней полостью корпуса с торца хвостовика, противоположного поршню, а в стенке хвостовика выполнены отверстия, расположенные у основания поршня, подсоединенного к хвостовику;

- толщина мембраны в месте подсоединения ее к поршню выбрана меньшей, относительно толщины мембраны, в месте подсоединения ее к корпусу.

За счет выполнения мембранных узлов в виде поршней, установленных и выполненных описанным выше образом, удалось решить поставленную задачу.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его выполнения со ссылками на прилагаемые чертежи.

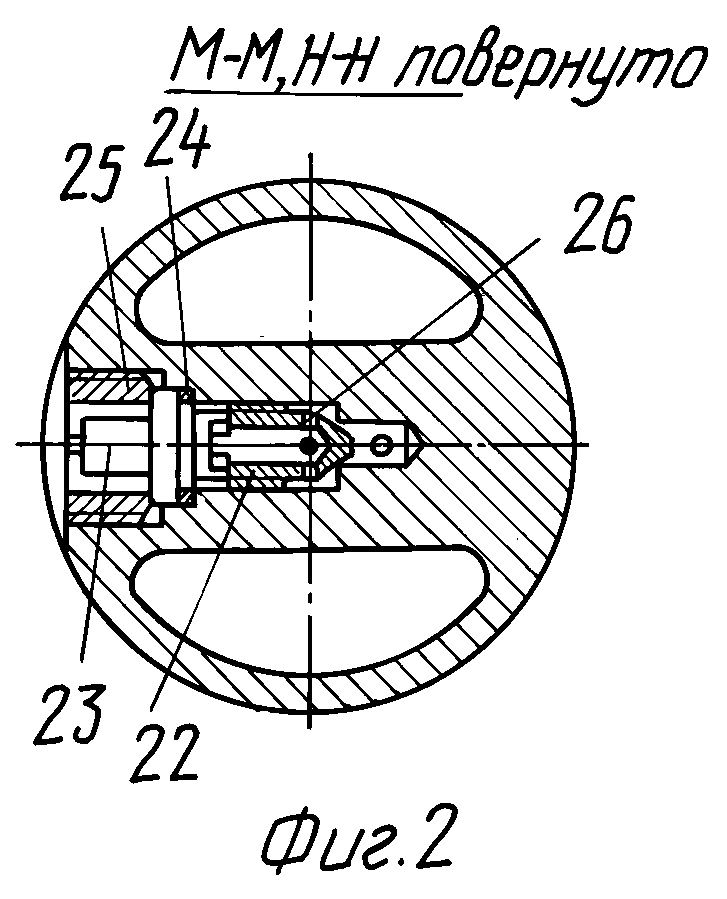

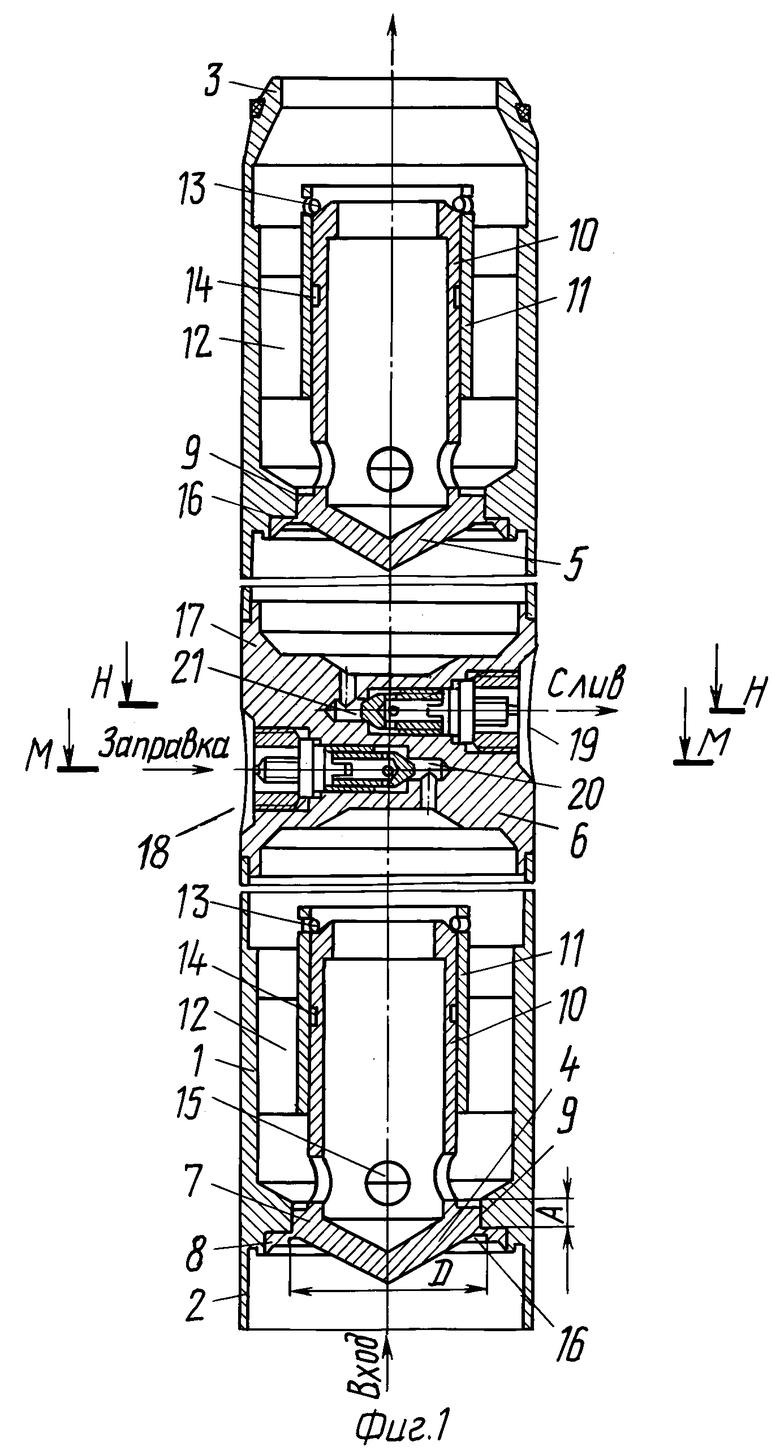

На фиг.1 представлена ампула в продольном разрезе, а на фиг.2 - сечение М-М и Н-Н (повернуто) на фиг. 1, выполненное через заправочную (сливную) заглушку.

Ампула (фиг. 1) содержит корпус 1 с входным 2 и выходным 3 патрубками мембранных узлов 4 и 5, установленных внутри корпуса 1, и средство для заправки корпуса пусковым горючим 6. Каждый мембранный узел 4, 5 содержит поршень 7, который может быть выполнен за одно целое с мембраной 8 или в котором мембрана 8 герметично соединена с его наружной поверхностью. Поршень 7 установлен в направляющей 9 корпуса по скользящей посадке. Периферийный участок мембраны 8 герметично заварен с корпусом 1 под направляющей 9. Поршень 7 подсоединен к хвостовику 10, который может быть выполнен цилиндрическим или какой-либо иной формы и размещен во втулке 11. Втулка 11 на кронштейнах 12 прикреплена к корпусу 1 ампулы. Втулка 11 имеет пружинный фиксатор 13, например выполненный в виде пружинящего кольца, а хвостовик 10 выполнен с кольцевой канавкой 14. При срабатывании мембранного узла пружинный фиксатор 13 ограничивает перемещение хвостовика 10. Хвостовик 10 выполнен с отверстиями 15 для стравливания газа из застойной зоны при заправке ампулы. Мембрана 8 со стороны входа 2 выполнена тонкой в форме кольцевой перемычки 16, разрываемой при взаимодействии с рабочей средой на диаметре D. Размер D выбирается несколько меньше диаметра поршня 7. В месте соединения мембраны 8 с поршнем 7 она выполнена с меньшей толщиной для того, чтобы исключить задиры при движении поршня 7 в направляющей 9 корпуса 1.

В конструкцию введено средство для заправки корпуса пусковым горючим 6, которое установлено в перегородке 17 корпуса 1 и состоит из двух заглушек - заправочной заглушки 18 и сливной заглушки 19, которые установлены соответственно в заправочном 20 и сливном 21 каналах. Каждая из заглушек имеет резьбовую пробку 22, герметизирующую пробку 23, уплотнительную прокладку 24 и гайку 25. Резьбовая пробка 22 имеет расходное отверстие 26.

Заправка ампулы пусковым горючим осуществляется следующим образом. На собранной ампуле до установки гаек 25 и герметизирующих пробок 23 не до конца ввертывают резьбовые пробки 22, таким образом, чтобы обеспечивалось открытие проходного сечения заправочного 20 и сливного 21 каналов через отверстие 26. Производят заправку пусковым топливом, подавая его через заправочный канал 20 во внутреннюю полость корпуса 1 между мембранными узлами 4 и 5, а затем через сливной канал на слив. После окончания заправки ампулы ввертывают до упора резьбовые пробки 22, после чего сливают пусковое горючее перед резьбовой пробкой 22 заправочной заглушки 18 и после резьбовой пробки 22 сливной заглушки 19. После этого устанавливают герметизирующие пробки 23, уплотнительные прокладки 24 и гайки 25. Теперь ампула готова к установке на ракетный двигатель. Следует отметить, что во внутренней полости ампулы в корпусе 1 между мембранами 8 образуется газовая подушка в результате сборки и заправки ампулы. Наличие газовой подушки способствует обеспечению надежности ампулы при хранении и эффективному движению с ускорением поршня 8 при подаче давления среды на вход ампулы.

Толщина мембраны 8 в месте подсоединения ее к поршню 7 выбрана меньшей относительно толщины мембраны 8, в месте подсоединения ее к корпусу 1, с образованием кольцевой перемычки 16, что кроме исключения задиров позволяет при разрыве мембраны 8 обеспечить перемещение поршня 7 на длине А образующей 9 с ускорением за счет соответствующего выбора зазора между поршнем 7 и направляющей 9.

Устройство работает следующим образом.

При воздействии компонента высокого давления со стороны входа на мембранный узел 4 или 5 происходит деформация мембраны 8, а потом и разрушение по окружности D. При неравномерном разрушении мембраны 8, с появлением негерметичности, давление перед поршнем 7 не падает, благодаря работе дросселирующей щели, образованной направляющей корпуса 9 и поршнем 7, поршень 7 продолжает двигаться, а после полного разрушения мембраны 8 он разгоняется. Движение поршня 7 с ускорением обеспечивается в связи с наличием усилия от перепада давлений, действующих на площадь поверхности, определяемую диаметром Д. В простейшей интерпритации ускорение обеспечивается согласно третьему закону механики и равно силе, деленной на массу движущихся частей.

Длина "А", на которой поршень двигается с ускорением и зазор между поршнем 7 и направляющей 9 выбраны такими, чтобы обеспечить гарантированное срезание мембраны 8 по всему периметру, требуемую задержку раскрытия проходного сечения магистрали после среза мембраны 8, разгон поршня 7, необходимый для срабатывания пружинного фиксатора 13. Размеры перемычек мембран 8 определялись теоретическими расчетами и технологическим путем, в результате чего устанавливалось давление, обеспечивающее разрушение перемычки мембраны 8. Так например для Д равному 40 мм и А равному 6 мм при материале БрХ08 осевой размер перемычки мембраны 8 выбран 0,3±0,02 мм, а давление разрушения перемычки 50±10 кГс/см2.

Далее, перемещающийся хвостовик 10 вдоль по потоку фиксируется с помощью пружинного фиксатора 13, при этом гидравлические характеристики открытого мембранного узла 4 и/или 5 воспроизводятся с высокой точностью, так как в потоке компонента отсутствуют элементы конструкции с неопределенным положением.

Наиболее успешно заявленная ампула может быть использована в магистрали одного из компонентов топлива на входе в смесительную головку камеры сгорания или газогенератора для химического зажигания компонентов топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ампула с пусковым горючим для зажигания компонентов топлива жидкостного ракетного двигателя | 2016 |

|

RU2671449C2 |

| ЗАГЛУШКА КАМЕРЫ ЖРД | 1999 |

|

RU2159350C1 |

| РЕГУЛЯТОР РАСХОДА | 1999 |

|

RU2159377C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ ТУРБОГАЗА | 1999 |

|

RU2158839C2 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО ЗАЖИГАНИЯ КОМПОНЕНТОВ ТОПЛИВА В ЖРД | 2012 |

|

RU2509910C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЕЕ КОРПУС | 1999 |

|

RU2158841C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2158838C2 |

| БАК ДЛЯ ХРАНЕНИЯ И ВЫТЕСНЕНИЯ ЖИДКОСТИ | 1999 |

|

RU2158699C1 |

| КОРПУС КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2158840C2 |

| МОДУЛЬ-ГАЗОГЕНЕРАТОР | 1999 |

|

RU2159349C1 |

Ампула с пусковым горючим для зажигания компонентов топлива ЖРД содержит цилиндрический корпус, установленные в нем два мембранных узла, мембраны которых герметично закреплены внутри корпуса по его периферии со стороны входа и выхода с возможностью их разрыва рабочей средой. Каждый из мембранных узлов выполнен в виде поршня, снабженного хвостовиком, направляющей втулкой и ребрами. Поршень соединен с мембраной, выполненной в форме кольцевой перемычки. Хвостовик поршня установлен внутри втулки с возможностью перемещения поршня в продольном направлении. Втулка установлена коаксиально и ее внешняя поверхность соединена с внутренней стенкой корпуса посредством ребер с образованием между ними зазора. В данной конструкции ампулы достигается гарантированное срезание мембраны по всему периметру и воспроизводимость гидравлических характеристик проточной части ампулы при срабатывании большого количества устройств. 4 з.п. ф-лы, 2 ил.

| ГАХУН Г.Г | |||

| Конструирование и проектирование ЖРД | |||

| - М.: Машиностроение, 1989, с.75, рис.45 | |||

| RU 94028142 A1, 27.05.1996 | |||

| ПУСКОВОЙ АГРЕГАТ | 1991 |

|

RU2010989C1 |

| DE 4121338 A1, 07.01.1993 | |||

| US 5755091 A, 26.05.1998 | |||

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2274101C2 |

Авторы

Даты

2000-11-20—Публикация

1999-03-01—Подача