Настоящее изобретение касается термического реакционного устройства с псевдоожиженным слоем, пригодного, например, для использования в качестве устройства сжигания в псевдоожиженном слое, устройства газификации в псевдоожиженном слое или системы карбонизации в псевдоожиженном слое, в которых твердое горючее вещество, содержащее негорючие компоненты, например промышленные отходы, городские отходы или уголь, сжигают или газифицируют в печи с псевдоожиженным слоем. В частности, настоящее изобретение касается термического реакционного устройства с псевдоожиженным слоем, позволяющего равномерно выводить негорючие компоненты из печи с псевдоожиженным слоем без их отложения на какой-то части печи, равномерно и эффективно сжигая или газифицируя упомянутое выше горючее вещество и стабильно извлекая продукт, такой как тепловая энергия или горючий газ.

С развитием экономики неизменно нарастает количество твердого горючего вещества, содержащего негорючие компоненты, например промышленных отходов или городских отходов. Такое горючее вещество содержит большое, хотя и изменчивое по качеству, форме и т.д., количество энергии и содержит вместе с тем большое количество негорючего вещества неправильной формы. По этой причине затруднительно стабильно сжигать такие горючие вещества для эффективной утилизации энергии или для их газификации с целью получения горючего газа.

В документе JP-A-4-214110 (публикация (KOKAI) N4-214110 не подвергнутой экспертизе японской патентной заявки) описано устройство сжигания в псевдоожиженном слое отходов, в котором отходы, содержащие негорючее вещество, сжигают в печи с псевдоожиженным слоем и при сжигании из печи равномерно выводят негорючее вещество, чем достигают стабильного горения. В устройстве сжигания, показанном на фиг. 1 указанной публикации, отверстие 50 для выгрузки негорючего вещества образовано между пластиной 40 рассеивания воздуха и стенкой печи, и верхняя поверхность 44 пластины рассеивания воздуха наклонена таким образом, что боковая сторона верхней поверхности 44, которая находится ближе к отверстию 50 разгрузки негорючего вещества, оказывается расположенной на более низком уровне и повышенное количество воздуха поступает к пониженной стороне пластины 40 рассеивания воздуха в сравнении с повышенной стороной пластины 40. Однако на пониженной стороне пластины 40 рассеивания воздуха происходит при этом энергичное псевдоожижение псевдоожиженного слоя большим количеством подаваемого воздуха. Следовательно, псевдоожиженный слой проявляет свойства, близкие к свойствам жидкостей. Соответственно этому в псевдоожиженном слое вещества с более высоким удельным весом, чем у псевдоожиженного слоя, оседают, тогда как вещества с более низким удельным весом, чем у псевдоожиженного слоя, в нем всплывают. То есть происходит так называемое гравитационное разделение. По этой причине негорючие компоненты большого удельного веса оседают и, как следствие, нежелательно отлагаются на дне печи до достижения ими отверстия 50 выгрузки негорючего вещества. Более того, поскольку отверстие 50 выгрузки негорючего вещества, которое не снабжают псевдоожижающим газом, является открытым в плоскости поверхности дна печи, часть псевдоожиженного слоя, которая лежит над отверстием 50 выгрузки негорючего вещества, оказывается нестабилизированной.

Устройство термической обработки, показанное на фиг. 11 в публикации JP-A-4-214110, имеет пластины 90a и 90b рассеивания воздуха с наклоненными вниз поверхностями, идущими от центра печи соответственно к двум отверстиям 95a и 95b выгрузки негорючего вещества, и пластины 95c и 95d рассеивания воздуха с наклоненными вниз поверхностями, идущими от стенок боковой поверхности соответственно к отверстиям 95a и 95b выгрузки негорючего вещества. Повышенное количество воздуха поступает из пластин рассеивания воздуха, расположенных близко к отверстиям выгрузки негорючего вещества, чем из других участков через воздушные камеры 93c и 93e. Псевдоожиженный слой, который энергично псевдоожижается большим количеством воздуха, проявляет свойства, близкие к свойствам жидкостей. Таким образом, в псевдоожиженном слое происходит так называемое гравитационное разделение. То есть вещества с более высоким удельным весом, чем у псевдоожиженного слоя, оседают, тогда как вещества с более низким удельным весом, чем у псевдоожиженного слоя, в нем всплывают.

В результате оседания негорючих компонентов, имеющих большой удельный вес, негорючие компоненты отлагаются на дне печи до достижения отверстий 95a и 95b выгрузки негорючего вещества. Этим затрудняется равномерная выгрузка негорючего вещества. Кроме того, происходит постепенное ухудшение подвижности, и наступает в конечном итоге момент, когда устройство уже не может работать. Между тем отверстия выгрузки негорючего вещества, в которые вдувается псевдоожижающий газ, являются открытыми в плоскости поверхности дна печи. По этой причине неподвижный слой, который не оказывается псевдоожиженным, образуется вблизи и над каждым отверстием выгрузки негорючего вещества. Неподвижный слой нарушает образование плавно циркулирующего потока в псевдоожиженном слое. Это мешает рассеиванию и перемешиванию топлива в псевдоожиженном слое, а также выгрузке негорючих компонентов.

В документе JP-A-4-214110 (публикация N 5-19044 подвергнутой экспертизе японской патентной заявки) описана печь с псевдоожиженным слоем для сжигания отходов, содержащих негорючее вещество, такое как металлическая стружка, почва и камень. Под печи с псевдоожиженным слоем в этой публикации имеет наклоненную вниз поверхность, идущую к отверстию 5 выгрузки негорючего вещества, расположенному в центре пода, и псевдоожижающий воздух подают таким образом, чтобы количество псевдоожижающего воздуха, приходящееся на единицу площади пода, было большим вблизи отверстия выгрузки негорючего вещества и ступенчато падало в направлении к боковой стенке печи. Соответственно этому в псевдоожиженном слое действует циркулирующий поток, который идет вверх до отверстия 5 выгрузки негорючего вещества, находящегося в центре пода, и который идет вниз вблизи боковой стенки печи. Между тем отходы подают в область, расположенную непосредственно над отверстием 5 разгрузки негорючего вещества. Следовательно, подаваемые отходы поддуваются восходящим потоком и сгорают в верхней части псевдоожиженного слоя или они рассеиваются к выступающей бортовине и там сгорают. Таким образом, нежелательно падает эффективность горения в псевдоожиженном слое.

В случае, когда отходы вводят со стороны боковой стенки печи, чтобы устранить отмеченные выше проблемы, отходы благоприятно рассеиваются и перемешиваются в псевдоожиженном слое нисходящим потоком, и эффективность сжигания в слое улучшается. Однако поскольку большое количество воздуха подают в место, расположенное до отверстия 5 выгрузки негорючего вещества, псевдоожиженный слой, который энергично псевдоожижается большим количеством воздуха, проявляет свойства, близкие к свойствам жидкостей, как и в случае документа JP-A-4-214110. При такой ситуации вещества с более высоким удельным весом, чем у псевдоожиженного слоя, оседают, тогда как вещества с более низким удельным весом, чем у псевдоожиженного слоя, всплывают. То есть происходит так называемое гравитационное разделение. По этой причине негорючие компоненты высокого удельного веса оседают и, как следствие, отлагаются на дне печи до достижения отверстия выгрузки негорючего вещества. Сказанное затрудняет равномерную выгрузку негорючих компонентов. Эти затруднения, касающиеся выгрузки негорючих компонентов, возникают также в устройстве газификации в псевдоожиженном слое, имеющем схожий псевдоожиженный слой.

Наиболее близким аналогом изобретения является термическое реакционное устройство с псевдоожиженным слоем по EP 0047159 A1, кл. F 23 C 11/02, 10.03.1982.

Известное термическое реакционное устройство для сжигания в псевдоожиженном слое горючих веществ, содержащих негорючие компоненты, включает печь с псевдоожиженным слоем, пластину слабого рассеивания и пластину сильного рассеивания, каждая из которых выполнена с большим числом отверстий для подачи псевдоожижающего газа, расположенных в донной части печи, отверстие для вывода негорючих компонентов, выполненное между пластиной слабого рассеивания и пластиной сильного рассеивания, пластину для подачи части псевдоожижающего газа через отверстие для вывода негорючих компонентов таким образом, чтобы обеспечить отвод крупных частиц, отверстие для подачи горючего вещества в область над пластиной слабого рассеивания, причем пластина слабого рассеивания обладает способностью так подавать псевдоожижающий газ, что устанавливается сравнительно низкая псевдоожижающая скорость у текучей среды и образуется нисходящий поток текучей среды, и имеет поверхность, наклоненную вниз в направлении к месту вывода негорючих компонентов, а пластина сильного рассеивания обладает способностью так подавать псевдоожижающий газ, что устанавливается сравнительно высокая скорость псевдоожижения у текучей среды и образуется восходящий поток текучей среды.

Общая цель настоящего изобретения состоит в том, чтобы устранить описанные выше трудности, свойственные известным способам, и разработать термическое реакционное устройство с псевдоожиженным слоем, в котором сжигают твердое горючее вещество, содержащее негорючие компоненты, например промышленные отходы, городские отходы или уголь, в печи с псевдоожиженным слоем и в котором из печи с псевдоожиженным слоем могут равномерно удаляться негорючие компоненты с высоким удельным весом, чем исключается возможность отложения негорючих компонентов в какой-то части печи и стабилизируется псевдоожижение в печи, которое тем самым дает горючему веществу возможность равномерно сгорать или газифицироваться.

Поддерживаемые подвижным слоем (в котором текучая среда находится в переходном состоянии между неподвижным слоем и псевдоожиженным слоем) негорючие компоненты большого удельного веса, например железо, не могут оседать, но могут перемещаться в горизонтальном направлении. В псевдоожиженном слое, в котором, однако, происходит энергичное псевдоожижение, такие негорючие компоненты быстро оседают и отделяются, в результате чего затрудняются их продвижение и выгрузка. Учитывая сказанное, целью настоящего изобретения является, в частности, разработка термического реакционного устройства с псевдоожиженным слоем, в котором горючее вещество, содержащее негорючие компоненты, которое введено в печь, перемещается непосредственно к месту отвода негорючих компонентов подвижным слоем и текучая среда энергично псевдоожижается вблизи места отвода негорючих компонентов, в результате чего происходит быстрое сгорание или газификация горючих компонентов, а также обеспечивается возможность горючим компонентам большого удельного веса отделяться от горючих компонентов посредством оседания и выгружаться через отверстие вывода негорючих компонентов.

Еще одной целью настоящего изобретения является разработка термического реакционного устройства с псевдоожиженным слоем, в котором поступление псевдоожижающего газа не прерывается отводом негорючих компонентов, и основной псевдоожиженный слой и основной циркулирующий поток текучей среды, которые образуются в печи, подвергаются стабилизации, чем обеспечивается возможность благоприятного сжигания или газификации горючего вещества.

И еще одной целью настоящего изобретения является разработка термического реакционного устройства с псевдоожиженным слоем, в котором, пока горючее вещество, содержащее негорючие компоненты, которое поступает в печь, продвигается в нисходящем потоке и в горизонтальном потоке текучей среды, под воздействием пневматического отмучивания происходит образование верхнего псевдоожиженного слоя небольшого удельного веса и высокой концентрации горючих компонентов и нижнего псевдоожиженного слоя высокой относительной плотности и высокой концентрации негорючих компонентов, и верхний слой с высокой концентрацией горючих компонентов перемешивается в восходящем потоке, проходя над местом выгрузки негорючих компонентов, и затем подвергается дальнейшей циркуляции, тогда как негорючие компоненты и текучая среда, находящиеся в нижнем псевдоожиженном слое большого удельного веса и высокой концентрации негорючих компонентов, преимущественно удаляются из печи через место отвода негорючих компонентов.

Дальнейшей целью настоящего изобретения является разработка термического реакционного устройства с псевдоожиженным слоем, которое в состоянии эффективно выводить из печи негорючие компоненты и стабильно извлекать тепловую энергию устройством регенерации тепла, размещенным в субпсевдоожиженном слое, который образуется отдельно от основного псевдоожиженного слоя. Другие цели настоящего изобретения станут очевидными из чертежей, описания вариантов его осуществления и приложенной формулы изобретения.

Средство для достижения целей изобретения.

Настоящее изобретение предлагает термическое реакционное устройство с псевдоожиженным слоем, в котором горючее вещество, содержащее негорючие компоненты, сжигают или газифицируют в печи с псевдоожиженным слоем. В предлагаемом устройстве в донной части печи для образования основного псевдоожиженного слоя устанавливают пластину слабого рассеивания и пластину сильного рассеивания, каждая из которых имеет большое число отверстий для подвода псевдоожижающего газа, и удлиненный или кольцевой выход для отвода негорючих компонентов размещают между пластинами слабого и сильного рассеивания. Отверстие для подвода горючего вещества в печь с псевдоожиженным слоем располагают так, чтобы горючее вещество могло падать в область над пластиной слабого рассеивания. Пластина слабого рассеивания обладает способностью подавать псевдоожижающий газ так, что оказывается сравнительно небольшой псевдоожижающая скорость текучей среды и образуется нисходящий поток текучей среды, и она имеет наклоненную вниз поверхность, идущую к месту вывода негорючих компонентов.

Пластина сильного рассеивания обладает способностью подавать псевдоожижающий газ так, что сообщается сравнительно высокая псевдоожижающая скорость текучей среде и образуется восходящий поток текучей среды. Текучая среда образует основной циркулирующий поток, который попеременно движется в исходящем и восходящем направлениях. Часть псевдоожижающего газа поступает из отверстия выгрузки негорючих компонентов через дополнительную пластину рассеивания, имеющую большое число отверстий подвода псевдоожижающего газа, чтобы происходило псевдоожижение текучей среды вблизи места вывода негорючих компонентов, в результате чего псевдоожиженная среда оказывается соединенной с основным псевдоожиженным слоем, чем достигается стабилизация основного циркулирующего потока. Предлагаемое техническое реакционное устройство с псевдоожиженным слоем предназначено для сжигания или газификации горючего вещества при использовании в качестве псевдоожижающего газа воздуха, кислорода, отходящего газа или смеси этих газов и регулировании доли окисляющего газа, например воздуха или кислорода, подаваемого вместе с горючим веществом.

Горючее вещество, поступающее из отверстия подвода горючего вещества, движется вниз ко дну печи вместе с нисходящим потоком текучей среды и затем движется в горизонтальном направлении вдоль наклоненной вниз поверхности пластины слабого рассеивания. При горизонтальном движении вдоль наклоненной вниз поверхности горючее вещество подвергается пневматическому отмучиванию подаваемым снизу восходящим псевдоожижающим газом, что сопровождается образованием верхнего псевдоожиженного слоя низкого удельного веса и высокой концентрации горючих компонентов и нижнего псевдоожиженного слоя высокого удельного веса и высокой концентрации негорючих компонентов вблизи места отвода негорючих компонентов. Верхний псевдоожиженный слой с высокой концентрацией горючих компонентов перемешивается в восходящем потоке текучей среды, проходящей над отверстием вывода негорючих компонентов, и затем продолжает циркулировать, сгорая. Текучая среда и негорючие компоненты, находящиеся в нижнем псевдоожиженном слое, преимущественно извлекаются из отверстия отвода негорючих компонентов.

Целесообразно, чтобы вспомогательная пластина рассеивания, имеющая большое число отверстий подачи псевдоожижающего газа, располагалась между пластиной слабого рассеивания и местом отвода негорючих компонентов. Вспомогательная пластина рассеивания способна так подавать псевдоожижающий газ, что относительно высокая псевдоожижающая скорость сообщается текучей среде, и она имеет наклонную вниз поверхность с более крутым наклоном, чем у пластины слабого рассеивания, в области между нижним краем пластины слабого рассеивания и местом отвода негорючих компонентов, так что наклонная вниз поверхность проходит к месту отвода негорючих компонентов. Кроме того, над пластиной сильного рассеивания располагается наклонная стенка, необходимая для возврата псевдоожижающего газа и текучей среды, поднимающихся над пластиной сильного рассеивания, обратно в область, расположенную над пластиной слабого рассеивания, т.е. в центральную часть печи. Выступающая бортовина находится выше наклонной стенки. Пластина сильного рассеивания имеет наклонную вверх поверхность, которая постепенно поднимается с удалением от места вывода негорючих компонентов, и она располагается так, что псевдоожижающая скорость постепенно возрастает с удалением от места вывода негорючих компонентов.

Кроме того, между наклонной стенкой и боковой стенкой печи образуется камера регенерации тепла. Камера регенерации тепла сообщается с центральной частью печи на верхнем и нижнем концах наклонной стенки. Устройство регенерации тепла располагают в камере регенерации тепла. Третью пластину рассеивания располагают между пластиной сильного рассеивания и боковой стенкой печи так, чтобы третья рассеивающая пластина находилась в соприкосновении с внешним краем пластины сильного рассеивания. Третья рассеивающая пластина обладает способностью подавать псевдоожижающй газ таким образом, что сравнительно низкая псевдоожижающая скорость сообщается текучей среде в камере регенерации тепла, и она имеет наклонную вверх поверхность с таким же наклоном, что и у пластины сильного рассеивания. Плоская конфигурация дна печи может быть прямоугольной или круглой. Прямоугольное дно печи образуют размещением прямоугольной пластины слабого рассеивания, параллельным расположению отверстия отвода негорючих компонентов и пластины сильного рассеивания, или расположением прямоугольных отверстий выгрузки негорючих компонентов и прямоугольных пластин сильного рассеивания симметрично относительно края прямоугольной пластины слабого рассеивания с угловым сечением. Круглое дно печи образуют установлением конической пластины слабого рассеивания, которая является высокой в центре и низкой по периферийному краю, причем месту вывода негорючих компонентов придают конфигурацию, образованную из множества частично кольцевых участков, расположенных концентрически относительно пластины слабого рассеивания, и использованием кольцевой пластины сильного рассеивания.

В еще одном варианте осуществления настоящего изобретения термическое реакционное устройство с псевдоожиженным слоем, в котором сжигают или газифицируют в псевдоожиженном слое печи горючее вещество, содержащее негорючие компоненты, имеет в донной части печи пластину слабого рассеивания, вспомогательную пластину рассеивания и пластину сильного рассеивания, каждая из которых содержит большое число отверстий подачи псевдоожижающего газа, и место отвода негорючих компонентов располагается между вспомогательной пластиной рассеивания и пластиной сильного рассеивания. Отверстие ввода горючего вещества располагается над пластиной слабого рассеяния, чтобы обеспечивалось сбрасывание горючего вещества в область, находящуюся над пластиной слабого рассеивания. Пластина слабого рассеивания обладает способностью так подавать псевдоожижающий газ, что текучей среде сообщается сравнительно низкая псевдоожижающая скорость, и она имеет наклонную вниз поверхность, идущую в направлении к месту вывода негорючих компонентов.

Вспомогательная пластина рассеивания обладает способностью так подавать псевдоожижающий газ, что текучей среде сообщается сравнительно высокая псевдоожижающая скорость и она имеет наклонную вниз поверхность с более крутым наклоном, чем у пластины слабого рассеивания, в области между нижним краем пластины слабого рассеивания и местом отвода негорючих компонентов, так что наклонная вниз поверхность идет к месту отвода негорючих компонентов. Пластина сильного рассеивания обладает способностью так подавать псевдоожижающий газ, что он сообщает текучей среде сравнительно высокую псевдоожижающую скорость и образует восходящий поток текучей среды. Нижний край наклонной вниз поверхности вспомогательной пластины рассеивания накрывает в горизонтальном направлении край соседней пластины сильного рассеивания, и эти края отступают друг от друга в вертикальном направлении. Выход для отвода негорючих компонентов является открытым в вертикальном зазоре между этими двумя краями. То есть выход является горизонтально открытым.

Целесообразно, чтобы над пластиной сильного рассеивания располагалась наклонная стенка, обеспечивающая возврат псевдожиженного газа и текучей среды, восходящих от пластины сильного рассеивания, в область над пластиной слабого рассеивания, т. е. в центральную часть печи. Выступающая бортовина располагается над наклонной стенкой. Пластина сильного рассеивания имеет наклоненную вверх поверхность, которая постепенно поднимается с удалением от места вывода негорючих компонентов, и она расположена таким образом, что происходит постепенное повышение псевдоожижающей скорости с удалением от места вывода негорючих компонентов. В области между наклонной стенкой и боковой стенкой печи образована камера регенерации тепла. Камера регенерации тепла сообщается с центральной частью печи на верхнем и нижнем концах наклонной стенки. Устройство регенерации тепла располагают в камере регенерации тепла. Третью рассеивающую пластину располагают между пластиной сильного рассеивания и боковой стенкой печи таким образом, что третья рассеивающая пластина оказывается соприкасающейся с внешним краем пластины сильного рассеивания. Третья рассеивающая пластина обладает способностью так подавать псевдоожижающий газ, что в камере регенерации тепла текучей среде сообщается сравнительно низкая псевдоожиженная скорость, и она имеет наклонную вверх поверхность примерно с таким же наклоном, что и у пластины сильного рассеивания.

Плоская конфигурация дна печи может быть прямоугольной или круглой. Прямоугольное дно печи образуют параллельным расположением прямоугольной пластины слабого рассеивания и пластины сильного рассеивания или расположением прямоугольных пластин слабого рассеивания и прямоугольных пластин сильного рассеивания симметрично относительно края прямоугольной пластины слабого рассеивания с угловым сечением. Круглое дно печи образуют использованием конической пластины слабого рассеивания, перевернутой конусообразной пластины сильного рассеивания, установленной концентрически по отношению к пластине слабого рассеивания, и использованием отверстия для отвода негорючих компонентов в виде вертикального зазора между внешним периферийным краем пластины слабого рассеивания и внутренним периферийным краем пластины сильного рассеивания.

В предложенном термическом реакционном устройстве с псевдоожиженным слоем псевдоожижающий газ, подаваемый через пластину слабого рассеивания, сообщает текучей среде сравнительно низкую псевдоожижающую скорость, чтобы образовывался нисходящий поток текучей среды, и псевдоожижающий газ, подаваемый через пластину сильного рассеивания, сообщает текучей среде сравнительно высокую псевдоожижающую скорость, чтобы образовывался восходящий поток текучей среды. Таким образом, получают основной псевдоожиженный слой с восходящим и нисходящим потоками. После продвижения вниз в виде нисходящего потока текучую среду направляют по наклонной вниз поверхности пластины слабого рассеивания и превращают в восходящий поток вблизи пластины сильного рассеивания. Текучая среда, достигнув верха псевдоожиженного слоя, сносится к центральной части печи и затем снова делается нисходящей, тем самым образуя циркулирующий поток, который циркулирует в основном псевдоожиженном слое.

Подавая псевдоожижающий газ через дополнительную рассеивающую пластину, которая размещена в отверстии вывода негорючих компонентов, так, что сообщалась сравнительно высокая псевдоожижающая скорость, энергично псевдоожижают текучую среду вблизи и выше отверстия вывода негорючих компонентов. Следовательно, псевдоожижающая среда выше места расположения отверстия для вывода негорючих компонентов также образует псевдоожиженный слой, а не неподвижный слой. Таким образом, зона псевдоожижения простирается от места расположения пластины слабого рассеивания до места расположения пластины сильного рассеивания, и основной циркулирующий поток, который нисходит в зоне слабого псевдоожижения и восходит в зоне сильного псевдоожижения, делается стабильным без появления разрывов. Наклонная стенка выше пластины сильного рассеивания отражает псевдоожижающий газ и текучую среду, поднимающиеся вверх от пластины сильного рассеивания, к центральной части печи, способствуя образованию основного циркулирующего потока.

Горючее вещество сбрасывают в область, находящуюся выше пластины слабого рассеивания, из отверстия ввода горючего вещества. Область выше пластины слабого рассеивания сделана областью мягкого псевдоожижения и находится в состоянии подвижного слоя, который характеризуется промежуточным состоянием между состояниями неподвижного слоя и псевдоожиженного слоя. В подвижном слое горючее вещество и негорючие компоненты являются взвешенными в текучей среде. Следовательно, горючее вещество и негорючие компоненты вместе уносятся вниз циркулирующим потоком псевдоожиженного слоя и затем движутся горизонтально в зону псевдоожижения над пластиной сильного рассеивания, где является высокой псевдоожижающая скорость. Однако горючее вещество и негорючие компоненты находятся в состоянии мягкого псевдоожижения, хотя они и являются взвешенными в текучей среде. Следовательно, пока горючее вещество и негорючие компоненты движутся горизонтально, медленно происходит так называемое гравитационное разделение. То есть вещества с удельным весом более высоким, чем у подвижного слоя, постепенно оседают, тогда как вещества с более низким удельным весом, чем у подвижного слоя, всплывают. В результате этого горючее вещество небольшого удельного веса перемещается вверх, тогда как негорючие компоненты большого удельного веса движутся вниз, и, таким образом, образуются верхний псевдоожиженный слой с высокой концентрацией горючих компонентов и нижний псевдоожиженный слой с высокой концентрацией негорючих компонентов.

Верхний псевдоожиженный слой с небольшим удельным весом и высокой концентрацией горючих компонентов перемешивается в восходящем потоке текучей среды, проходя над местом отвода негорючих компонентов, и в случае устройства сжигания верхний псевдоожиженный слой удовлетворительно сгорает в восходящем потоке окислительной атмосферы, имеющем высокую псевдоожижающую скорость. Поскольку верхний псевдоожиженный слой обладает сравнительно небольшим содержанием негорючего вещества, благоприятно сгорает в восходящем потоке. В случае устройства газификации горючее вещество частично сгорает и эффективно термически разлагается в верхнем псевдоожиженном слое. Таким образом, происходит исключительно хорошая газификация.

Нижний псевдоожиженный слой с высоким удельным весом и высокой концентрацией негорючих компонентов направляется к наклонной вниз поверхности пластины слабого рассеивания, чтобы попасть в место отвода негорючих компонентов, которое располагается между пластиной слабого рассеивания и пластиной сильного рассеивания. Таким образом, текучая среда и негорючие компоненты отбираются из отверстия вывода негорючих компонентов. То есть поскольку текучая среда над пластиной слабого рассеивания находится в состоянии подвижного слоя, даже негорючие компоненты с крайне большим удельным весом, например железо, поддерживаются подвижным слоем и смещаются к окрестности места вывода негорючих компонентов. Согласно тому на дне печи не образуются какие-либо отложения негорючих компонентов. Между тем псевдоожижающий газ подают через пластину рассеивания, установленную в месте вывода негорючих компонентов, чтобы задать сравнительно высокую псевдоожижающую скорость, чем обеспечивается энергичное псевдоожижение текучей среды вблизи и над местом входа в отверстие вывода негорючих компонентов.

Следовательно, текучая среда вблизи и над местом входа в отверстие вывода негорючих компонентов находится в состоянии энергичного псевдоожижения, а не в состоянии ни неподвижного слоя, ни подвижного слоя. Следовательно, псевдоожиженный слой проявляет свойства, близкие к свойствам жидкостей. В соответствии с этим в псевдоожиженном слое легко происходит так называемое гравитационное разделение. То есть вещества с удельным весом выше, чем у псевдоожиженного слоя, оседают, тогда как вещества с меньшим удельным весом, чем у псевдоожиженного слоя, всплывают в псевдоожиженном слое. В соответствии с этим негорючие компоненты с высоким удельным весом быстро оседают в направлении к месту отвода негорючих компонентов: следовательно, выгрузка негорючих компонентов происходит исключительно легко и равномерно. Поскольку негорючие компоненты равномерно и эффективно удаляются из печи, они не мешают протеканию горения или газификации в печи. Поскольку горючие компоненты и негорючие компоненты разделяются путем пневматического отмучивания и выводятся почти лишь негорючие компоненты, потеря печью тепла является небольшой, и относительно легкой является также обработка выгруженных негорючих компонентов.

Целесообразно, чтобы вспомогательная пластина рассеивания с более крутым уклоном, чем у пластины слабого рассеивания, была использована для подвода псевдоожижающего газа со сравнительно высокой псевдоожижающей скоростью, что, тем самым, способствовало бы переходу подвижного слоя, смещаемого с пластины слабого рассеивания, в состояние псевдоожиженного слоя. Таким образом, процесс отделения негорючих компонентов пневматическим отмучиванием быстро прогрессирует, и, в частности, негорючие компоненты с высоким удельным весом, например железо, оседают на вспомогательную пластину рассеивания. Однако поскольку вспомогательная пластина рассеивания имеет крутой наклон, такие негорючие компоненты большого удельного веса без задержки направляются к отверстию вывода негорючих компонентов. Пластина сильного рассеивания устанавливается таким образом, чтобы происходило постепенное возрастание псевдоожижающей скорости с увеличением расстояния от места вывода негорючих компонентов. Таким образом, пластина сильного рассеивания способствует образованию основного циркулирующего потока, центрованного относительно центральной части печи.

Третья рассеивающая пластина сообщает сравнительно низкую псевдоожижающую скорость текучей среды в камере регенерации тепла, чтобы образовывался подвижный слой, который нисходит в камере регенерации тепла. Часть текучей среды в верхней части восходящего потока, который отражается к центральной части печи наклонной стенкой, входит в камеру регенерации тепла через верхний конец наклонной стенки и нисходит в виде подвижного слоя. Охладившись путем теплообмена с устройством регенерации тепла, текучая среда следует вдоль третьей рассеивающей пластины в область, находящуюся над пластиной сильного рассеивания, и затем перемешивается в восходящем потоке и нагревается за счет теплоты сгорания в восходящем потоке. Таким образом, субциркулирующий поток текучей среды образуется восходящим потоком в камере регенерации тепла и восходящим потоком в основной камере сгорания, и теплота сгорания в печи с псевдоожиженным слоем извлекается устройством регенерации тепла в камере регенерации тепла. Как показано на фиг. 10, полный коэффициент теплопередачи у устройства регенерации тепла сильно изменяется с изменением скорости псевдоожижения. Следовательно, количество извлеченного тепла можно легко регулировать изменением скорости пропускания псевдоожижающего газа через третью рассеивающую пластину.

При плоской конфигурации прямоугольной формы проектирование и изготовление печи с псевдоожиженным слоем могут оказаться сравнительно легкими. Однако, если у печи плоская конфигурация является круглой, то тогда появляется возможность повысить сопротивление нагнетанию у боковой стенки печи с псевдоожиженным слоем и появляется возможность предотвращать утечку пахучего и вредного газа, выделяемого сгораемыми отходами, путем понижения давления в печи или, наоборот, получать газ высокого давления, способный приводить в действие турбину, путем повышения давления в печи.

В еще одном варианте осуществления настоящего изобретения, если рассматривать пластины рассеивания, расположенные вокруг отверстия вывода негорючих компонентов, нижний край одной пластины рассеивания в плане существенно контактирует с нижним краем еще одной пластины рассеивания, и эти края отступают друг от друга в вертикальном направлении. Место вывода негорючих компонентов приходится на вертикальный зазор между этими двумя краями. Таким образом, область над местом отвода негорючих компонентов может быть подвергнута псевдоожижению без установления рассеивающей пластины на внутренней поверхности места вывода негорючих компонентов. В результате этого зона псевдоожижения распространяется от пластины слабого рассеивания до пластины сильного рассеивания, и циркулирующий поток, который нисходит в зоне слабого псевдоожижения и восходит в зоне сильного псевдоожижения, оказывается устойчивым без проявления тенденций к образованию разрывов.

Фиг. 1 представляет собой вид в вертикальном сечении, схематически изображающий существенную часть термического реакционного устройства с псевдоожиженным слоем согласно первому варианту осуществления настоящего изобретения.

Фиг. 2 представляет собой вид в вертикальном сечении, схематически изображающий существенную часть термического реакционного устройства с псевдоожиженным слоем согласно второму варианту осуществления настоящего изобретения.

Фиг. 3 представляет собой вид в вертикальном сечении, схематически изображающий существенную часть термического реакционного устройства с псевдоожиженным слоем согласно третьему варианту осуществления настоящего изобретения.

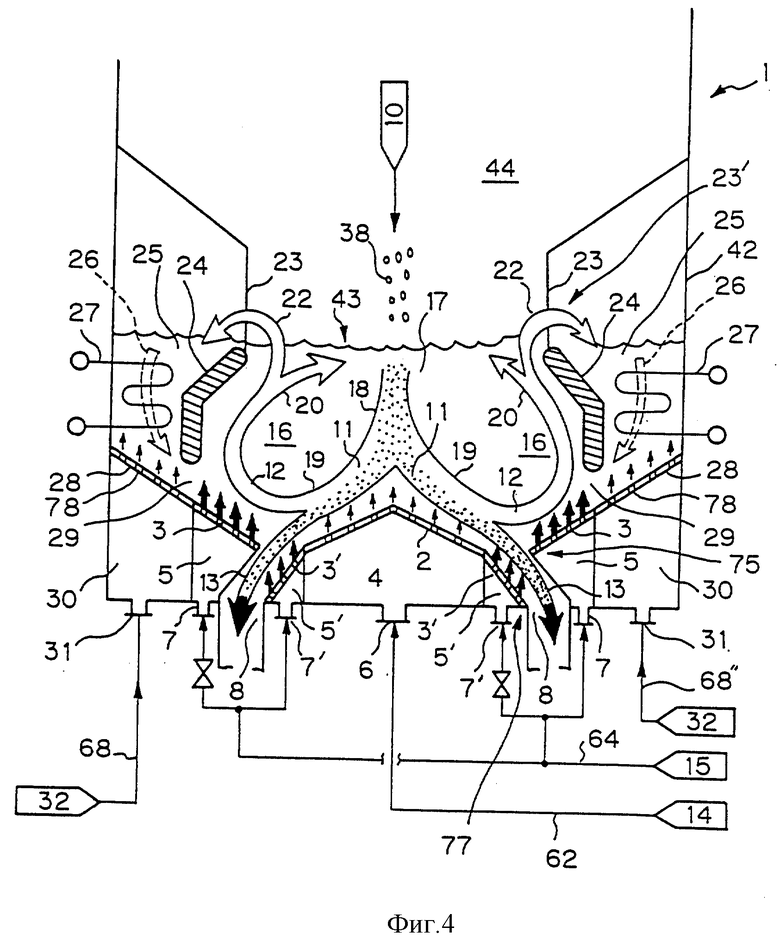

Фиг. 4 представляет собой вид в вертикальном сечении, схематически изображающий существенную часть термического реакционного устройства с псевдоожиженным слоем согласно четвертому варианту осуществления настоящего изобретения.

Фиг. 5 представляет собой вид в пространстве, схематически изображающий донную часть печи у термического реакционного устройства, с псевдоожиженным слоем согласно пятому варианту осуществления настоящего изобретения.

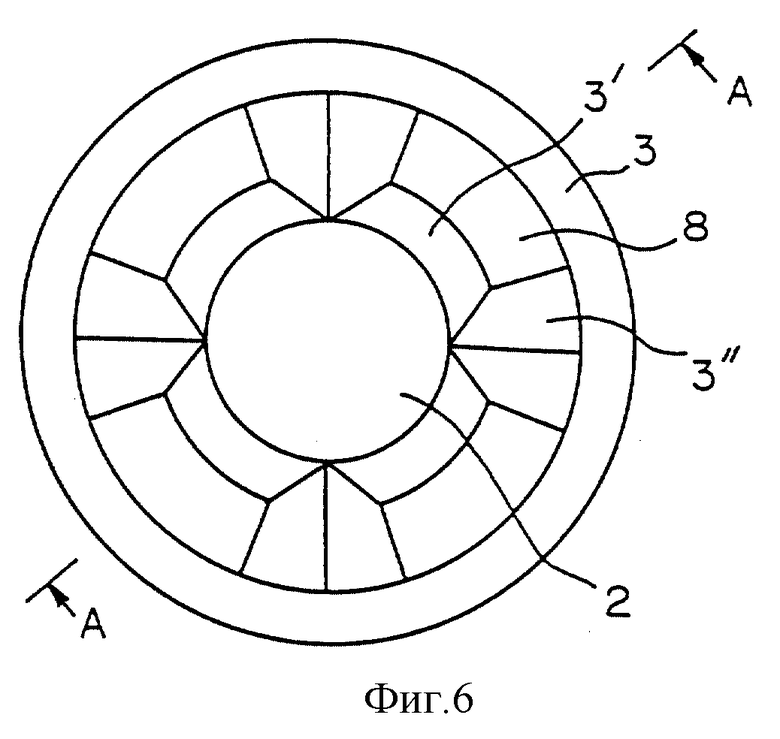

Фиг. 6 представляет собой вид в плане, схематически изображающий донную часть печи у термического реакционного устройства, с псевдоожиженным слоем, показанного на фиг. 5.

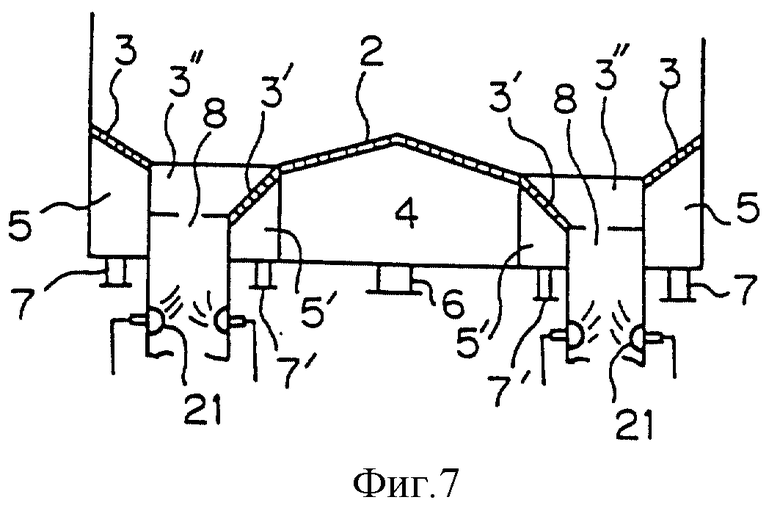

Фиг. 7 представляет собой вид в вертикальном сечении, схематически изображающий донную часть печи у термического реакционного устройства, с псевдоожиженным слоем, показанного на фиг. 5.

Фиг. 8 представляет собой вид в пространстве, схематически изображающий донную часть печи у термического реакционного устройства, с псевдоожиженным слоем согласно шестому варианту осуществления настоящего изобретения.

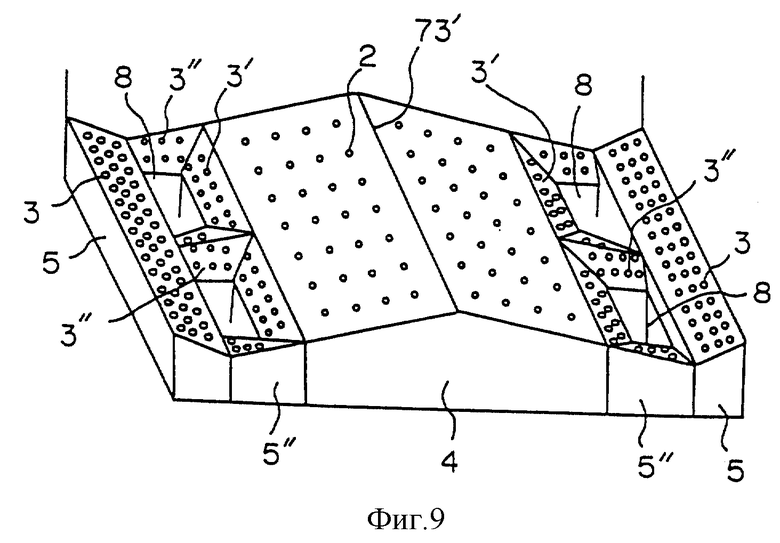

Фиг. 9 представляет собой вид в пространстве, схематически изображающий донную часть печи у термического реакционного устройства, с псевдоожиженным слоем согласно седьмому варианту осуществления настоящего изобретения.

Фиг. 10 представляет собой график, изображающий взаимосвязь между полным коэффициентом теплопередачи устройства регенерации тепла с псевдоожижающей скоростью у псевдоожижающего газа, подаваемого через третью рассеивающую пластину в термическом реакционном устройстве, с псевдоожиженным слоем согласно настоящему изобретению.

Фиг. 11 представляет собой вид в разрезе, схематически изображающий донную часть печи у термического реакционного устройства с псевдоожиженным слоем согласно восьмому варианту осуществления настоящего изобретения.

Далее со ссылкой на чертежи будет описан ряд вариантов осуществления настоящего изобретения. Однако технические возможности настоящего изобретения не ограничиваются этими вариантами, но его объем определяется формулой изобретения. На фиг. 1-10 изображены термические реакционные устройства с псевдоожиженным слоем согласно вариантам осуществления настоящего изобретения, на которых настоящее изобретение представлено в виде устройства сжигания, и на фиг. 11 изображено термическое реакционное устройство с псевдоожиженным слоем согласно варианту осуществления настоящего изобретения, на котором настоящее изобретение представлено в виде газификационной печи (в виде газогенератора). На этих фигурах одинаковые или схожие элементы указаны одинаковыми позициями, и излишнее пояснение опущено.

Фиг. 1 представляет собой вид в вертикальном сечении, схематически изображающий существенную часть у первого варианта осуществления настоящего изобретения. На фиг. 1 термическое реакционное устройство с псевдоожиженным слоем имеет отверстие 8 для вывода негорючих компонентов, расположенное в центре донной части печи у печи 1 с псевдоожиженным слоем; пластину 2 слабого рассеивания и пластину 3 сильного рассеивания, каждая из которых располагается между отверстием 8 вывода негорючих компонентов и боковой стенкой 42; отверстие 10 подачи горючего вещества, расположенное над пластиной 2 слабого рассеивания; наклонную стенку 9, расположенную над пластиной 3 сильного рассеивания; и выступающую бортовину 44, установленную выше наклонной стенки 9. Плоская конфигурация печи может быть прямоугольной или круглой. В печи 1 текучая среда, содержащая негорючие частицы, например песок, поддувается псевдоожижающим газом, например воздухом, вдуваемым в печь восходящим током через пластину 2 слабого рассеивания и пластину 3 сильного рассеивания. Следовательно, текучая среда приводится в состояние всплывания, и тем самым образуется основной псевдоожиженный слой. Изменчивая верхняя поверхность 43 у основного псевдоожиженного слоя находится на высоте расположения средней части наклонной стенки 9. Для стимулирования горения содержание кислорода в псевдоожижающем газе делается повышенным. Однако, понижая содержание кислорода в псевдоожижающем газе, можно газифицировать горючее вещество.

В камеру 4 слабого рассеивания, которая находится под пластиной 2 слабого рассеивания, подают псевдоожижающй газ из газового источника 14 через трубопровод 62 и соединитель 6. Псевдоожижающий газ подают в печь при сравнительно низкой псевдоожижающей скорости через большое число отверстий 72 подачи псевдоожижающего газа, сделанных в пластине 2 слабого рассеивания, чтобы над ней образовалась зона 17 слабого псевдоожижения текучей среды. В зоне 17 слабого псевдоожижения образуется нисходящий поток текучей среды. Верхняя поверхность пластины 2 слабого рассеивания наклонена вниз таким образом, что она опускается в направлении к отверстию 8 вывода негорючих компонентов, как это показано на вертикальном сечении. Как видно из фиг. 1, вблизи верхней поверхности пластины 2 слабого рассеивания нисходящий поток 18 переходит в почти горизонтальный поток 19, следующий вдоль наклонной вниз поверхности.

Пластина 3 сильного рассеивания имеет большое число отверстий 74 подачи псевдоожижающего газа и еще содержит под собой камер 5 сильного рассеивания. В камеру 5 сильного рассеивания подают псевдоожижающий газ из газового источника 15 через трубопровод 64 и соединитель 7. Псевдоожижающий газ подают в печь при сравнительно высокой скорости псевдоожижающего газа, чтобы происходило образование зоны 16 сильного псевдоожижения текучей среды над пластиной 3 сильного рассеивания. В зоне 16 сильного псевдоожижения образуется восходящий поток 20 текучей среды. Верхняя поверхность пластины 3 сильного рассеивания является наклонной вверх так, что самая нижняя часть находится вблизи расположения отверстия 8 вывода негорючих компонентов, и поверхность повышается в направлении к боковой стенке 42, как это показано на вертикальном сечении.

На фиг. 1 текучая среда в печи 1 с псевдоожиженным слоем движется от верха восходящего потока 20 к верху зоны 17 слабого псевдоожижения, т.е. к верху нисходящего потока 18, и затем движется вниз в нисходящем потоке 18. Затем в горизонтальном потоке 19 текучая среда движется к низу восходящего потока. Наклонная стенка наклонена таким образом, что она делается выше в направлении к центральной части печи, если двигаться от боковой стенки 42 печи, в результате чего она отражает восходящий поток в область, расположенную над пластиной 2 слабого рассеивания.

Отверстие 10 подачи горючего вещества, предназначенное для загрузки горючего вещества 38 в печь 1 с псевдоожиженным слоем, располагается над пластиной 2 слабого рассеивания, в результате чего горючее вещество падает в область, расположенную над пластиной 2 слабого рассеивания. Горючее вещество 38, поступившее из отверстия 10 подачи горючего вещества, подвергается перемешиванию в нисходящем потоке 18 текучей среды и движется вниз ко дну печи вместе с нисходящим потоком 18, подвергаясь при этом термическому разложению или частичному сгоранию. Далее горючее вещество 38 перемешивается в горизонтальном потоке 19 текучей среды, следующем вдоль наклонной вниз поверхности пластины 2 слабого рассеивания и затем движется горизонтально в направлении расположения места вывода 8 негорючих компонентов. Горючее вещество, находящееся в горизонтальном потоке 19, подвергается пневматическому отмучиванию и действию гравитационного разделения псевдоожижающим газом, идущим вверх. В результате этого негорючие компоненты 11 большого удельного веса движутся к нижней стороне горизонтального потока, тогда как горючие компоненты небольшого удельного веса собираются в верхней части горизонтального потока. Следовательно, вблизи отверстия 8 вывода негорючих компонентов образуются верхний псевдоожиженный слой 12 с небольшим удельным весом и с высокой концентрацией горючих компонентов и нижний псевдоожиженный слой 13 с высоким удельным весом и с высокой концентрацией негорючих компонентов.

Верхний псевдоожиженный слой 12 с высокой концентрацией горючих компонентов перемешивается в восходящем потоке 20 текучей среды, проходя над отверстием 8 вывода негорючих компонентов, и сгорает под воздействием окислительной среды в условиях сильного псевдоожижения. Дымовой газ, образовавшийся в псевдоожиженном слое, поднимается к выступающей бортовине 44, расположенной над верхней поверхностью 43 псевдоожиженного слоя, и, если есть необходимость, подвергается вторичному горению. После этого осуществляются обеспыливание и утилизация тепловой энергии, и затем дымовой газ сбрасывается в атмосферу. Текучая среда и негорючие компоненты, находящиеся в нижнем псевдоожиженном слое 13, удаляются через отверстие 8 вывода негорючих компонентов. Проход 40, который сообщается с отверстием 8 вывода негорючих компонентов, позволяет негорючему веществу и текучей среде падать в отверстие 8 вывода негорючих компонентов, выгружаемых из печи через бункер, разгрузочную задвижку и т. д. (не показаны). Текучая среда, удаленная из печи вместе с негорючими компонентами, извлекается неким средством (не показано) и возвращается в печь 1 с псевдоожиженным слоем.

В термическом реакционном устройстве с псевдоожиженным слоем, показанном на фиг. 1, псевдоожижающий газ подают из газового источника 15 в проход 40 через трубопровод 64, отводную трубу 66 и сопло 21. Псевдоожижающий газ вдувается вверх и следует в печи от прохода 40 через отверстие 8 вывода негорючих компонентов, чем достигается псевдоожижение текучей среды над отверстием 8 вывода негорючих компонентов, за счет которого происходит образование основного псевдоожиженного слоя, непрерывно следующего из области, расположенной над пластиной 2 слабого рассеивания, в область, расположенную над пластиной 3 сильного рассеивания, в результате чего происходит стабилизация основного циркулирующего потока текучей среды.

Пластина 3 сильного рассеивания имеет наклонную вверх поверхность, которая постепенно поднимается с увеличением расстояния от отверстия 8 вывода негорючих компонентов, в результате чего верхний псевдоожиженный слой 12, отделяющийся от горизонтального потока 19, который движется примерно горизонтально вдоль наклоненной вниз поверхности пластины 2 слабого рассеивания в область расположения отверстия 8 вывода негорючих компонентов, постепенно переходит в восходящий поток 20, чем обеспечивается стабилизация основного циркулирующего потока и предотвращается отложение негорючих компонентов на пластине 3 сильного рассеивания. Устройство также может быть и таким, что псевдоожижающая скорость у псевдоожижающего газа, подаваемого через пластину 3 сильного рассеивания, окажется постепенно возрастающей с увеличением расстояния от места вывода негорючих компонентов. Сказанное содействует образованию основного циркулирующего потока.

Фиг. 2 представляет собой вид в вертикальном сечении, схематически изображающий существенную часть термического реакционного устройства с псевдоожиженным слоем согласно второму варианту осуществления настоящего изобретения. Как показано на фиг. 2, термическое реакционное устройство с псевдоожиженным слоем содержит пластину 2 слабого рассеивания, расположенную в центре донной части печи 1 с псевдоожиженным слоем, вспомогательные пластины 3' рассеивания, расположенные соответственно по обеим сторонам пластины 2 слабого рассеивания и имеющие у себя большое число отверстий 76 подачи псевдоожижающего газа; отверстие 8 вывода негорючих компонентов и пластины 3 сильного рассеивания, расположенные между вспомогательными пластинами 3' рассеивания и боковой стенкой 42; отверстие 10 подачи горючего вещества, расположенное над пластиной 2 слабого рассеивания, наклонные стенки 9, расположенные соответственно над пластинами сильного рассеивания; и выступающую бортовину, расположенную выше наклонных стенок 9.

Верхняя поверхность пластины 2 слабого рассеивания является наклоненной вниз таким образом, что ее самая высокая часть располагается в центре и понижается в направлении расположения каждого отверстия 8 вывода негорючих компонентов. В том случае, когда горизонтальное сечение печи является круглым, верхняя поверхность пластины 2 слабого рассеивания является поверхностью кругового конуса. Как показано на фиг. 2, нисходящий поток 18 делится вблизи верха 73 пластины 2 слабого рассеивания на два примерно горизонтальных потока 19, следующих вдоль левой и правой наклонных вниз поверхностей. В том случае, когда горизонтальное сечение печи является круглым, верхняя поверхность пластины 3 сильного рассеивания представляет собой поверхность опрокинутого конуса, у которого внешний периферийный край располагается выше внутреннего периферийного края.

Как показано на фиг. 2, краевые части пластины 2 слабого рассеивания соединяются со вспомогательными пластинами 3' рассеивания. В камеру 5' вспомогательного рассеивания подают псевдоожижающий газ из газового источника 15 через трубопровод 64, отводную трубу 68, клапан 68' и соединитель 7'. Псевдоожижающий газ подают в печь при относительно высокой скорости псевдоожижения из камеры 5' вспомогательного рассеивания через отверстия 76 подачи псевдоожижающего газа, чтобы происходило псевдоожижение текучей среды над вспомогательной пластиной 3' рассеивания.

Как показано на фиг. 2, текучая среда, находящаяся в печи 1 с псевдоожиженным слоем, движется от верха каждого восходящего потока 20 к верху зоны 17 слабого псевдоожижения, т.е. к верху нисходящего потока 18, и затем движется вниз в нисходящем потоке 18. Затем в каждом из горизонтальных потоков 19 текучая среда движется к низу каждого восходящего потока 20, тем самым образуя основной циркулирующий поток. Нисходящий поток 18, который содержит подвижный слой, делится вблизи верха 73 пластины 2 слабого рассеивания на горизонтальные потоки 19, распространяющиеся вдоль левой и правой наклонных вниз поверхностей. В случае когда плоскость сечения печи является прямоугольной, т.е. левой и правой, образуются основные циркулирующие потоки.

Горизонтальный поток над пластиной 2 слабого рассеивания представляет собой подвижный слой, в котором степень псевдоожижения подвижной среды является низкой. Следовательно, негорючие компоненты исключительно высокого удельного веса, например железо, находящиеся в горизонтальном потоке, также движутся без отложения на дне печи. Когда горизонтальный поток оказывается над вспомогательной пластиной 3' рассеивания, подвижный слой переходит в псевдоожиженный слой, в котором псевдоожижающая скорость является высокой под воздействием псевдоожижающего газа, подаваемого через вспомогательную пластину 3' рассеивания. Следовательно, негорючие компоненты высокого удельного веса быстро оседают под воздействием пневматического отмучивания. Поскольку угол направленного вниз наклона у вспомогательной пластины 3' рассеивания является более крутым, чем у пластины 2 слабого рассеивания, оседающие негорючие компоненты высокого удельного веса смещаются к отверстию вывода негорючих компонентов вдоль наклонной вниз поверхности вспомогательной пластины 3' рассеивания под воздействием силы тяжести. Устройство, показанное на фиг. 2, является примерно идентичным устройству, показанному на фиг. 1, за исключением того, что имеются вспомогательные пластины 3' рассеивания и камеры 5' вспомогательного рассеивания и что пластина 2 слабого рассеивания, отверстия отвода негорючих компонентов и пластины сильного

рассеивания располагаются симметрично относительно центра печи. По этой причине дополнительные подробности опускаются.

Фиг. 3 представляет собой вид в вертикальном сечении, схематически изображающий существенную часть термического реакционного устройства с псевдоожиженным слоем согласно третьему варианту осуществления настоящего изобретения. Как видно из фиг. 3, угол наклона у каждой вспомогательной пластины 3' рассеивания является более крутым, чем у угла, показанного на фиг. 2, и нижний край 77 у вспомогательной пластины 3' рассеивания проходит, если смотреть в плане, до места образования контакта с нижним краем 75 соседней пластины 3 сильного рассеивания, но отстоит от края 75 соседней пластины 3 сильного рассеивания в вертикальном направлении. Выход 8 негорючих компонентов является открытым в месте нахождения вертикального зазора между двумя краями, т.е. он является открытым горизонтально. Хотя псевдоожижающий газ и не подают через отверстие 8 вывода негорючих компонентов, отверстие 8 не нарушает движение основного циркулирующего потока текучей среды, поскольку отверстие 8 вывода негорючих компонентов не имеет зазора в плане и, следовательно, не нарушает движение восходящего потока псевдоожижающего газа. Элементы конструкции остальной части устройства, показанного на фиг. 3, являются примерно такими же, как и у устройства, показанного на фиг. 1 или 2; по этой причине их описание опускается.

Фиг. 4 представляет собой вид в вертикальном сечении существенной части термического реакционного устройства с псевдоожиженным слоем согласно термического реакционного устройства с псевдоожиженным слоем согласно четвертому варианту осуществления настоящего изобретения, в котором каждое отверстие 8 вывода негорючих компонентов является открытым горизонтально, как и в случае устройства, показанного на фиг. 3, и псевдоожижающий газ не подают через отверстие 8 вывода негорючих компонентов. Устройство, показанное на фиг. 4, имеет камеры 25 регенерации тепла, каждая из которых располагается рядом с центральной частью печи, которая образует основную камеру сгорания, т.е. между наклонной стенкой 24 над пластиной 3 сильного рассеивания и боковой стенкой печи 42, и устройство регенерации тепла 27 располагается в каждой камере 25 регенерации тепла. Каждая наклонная стенка 24 имеет вертикально идущий нижний участок. Третьи рассеивающие пластины 28, которые обладают примерно таким же наклоном, что и пластины 3 сильного рассеивания, следуют (каждая из них) от внешнего края, связанного с пластиной 3 сильного рассеивания, к боковой стенке 42 над вертикальной проекцией наклонной стенки 24.

Вертикальный зазор между краем нижнего продолжения наклонной стенки 24 и третьей рассеивающей пластиной 28 определяет нижний соединительный проход 29 между центральной частью печи и нижней частью камеры 25 регенерации тепла. Кроме того, множество вертикально идущих экранирующих трубок 23 располагают между верхним концом наклонной стенки 24 и боковой стенкой печи. Пространство между экранирующими трубками 23 определяет верхний соединительный проход 23', устанавливающий связь между верхней частью камеры 25 регенерации тепла и центральной частью печи. Газовый источник 32 и третья рассеивающая камера 30, расположенные под каждой рассеивающей пластиной 28 третьего вида, сообщаются друг с другом через трубопровод 68'' и соединитель 31. Псевдоожижающий газ подают в каждую камеру 25 регенерации тепла при относительно низкой псевдоожижающей скорости из присоединенной третьей камеры 30 рассеивания через большое число отверстий 78 подачи псевдоожижающего газа, чтобы образовывался нисходящий субциркулирующий поток 26 текучей среды.

Часть текучей среды в восходящем потоке 20, отраженная к центральной части печи каждой наклонной стенкой 24, образует обратный поток 22, который проходит через верхний соединительный проход 23' над наклонной стенкой 24 и входит в верхнюю часть камеры 25 регенерации тепла, где текучая среда движется вниз в виде нисходящего потока. Затем нисходящий поток текучей среды проходит через нижний соединительный проход 29 и перемешивается в восходящем потоке 20 основного циркулирующего потока, чтобы подняться и достичь верха восходящего потока 20. Таким образом, создается субциркулирующий поток 26 текучей среды, проходящий через камеру регенерации тепла. Текучая среда в субциркулирующем потоке 26 охлаждается теплообменом с устройством 27 регенерации тепла в камере 25 регенерации тепла и нагревается за счет теплоты сгорания в восходящем потоке 20. Как показано на фиг.10, общий коэффициент теплопередачи у устройства регенерации тепла сильно изменяется в зависимости от псевдоожижающей скорости. Следовательно, количеством извлеченного тепла можно эффективно управлять, изменяя скорость псевдоожижающего газа, проходящего через третью рассеивающую пластину 28.

В устройствах, показанных на фиг. 1 и 2, псевдоожижающий газ подают из отверстия 8 вывода негорючих компонентов, и основной псевдоожиженный слой не содержит участка разрыва. В устройствах, показанных на фиг. 3 и 4, край каждой вспомогательной пластины 3' рассеивания отходит в вертикальном направлении от края соседней пластины сильного рассеивания, и отверстие 8 вывода негорючих компонентов получается в виде вертикального зазора между этими двумя краями. Следовательно, в плане отсутствует участок разрыва у потока псевдоожижающего газа, подаваемого вверх со дна печи. Таким образом, как и в случае устройств, показанных на фиг. 1 и 2, образуется стабильный псевдоожиженный слой.

Фиг. 5, 6, 7 являются соответственно видами в пространстве, плане и сечении, изображающими донную часть круглой печи у термического реакционного устройства с псевдоожиженным слоем согласно варианту осуществления настоящего изобретения, который является равноценным случаю, когда в варианте, показанном на фиг. 2, плоская конфигурация печи заменяется на круглую. Фиг. 7 представляет собой вид в сечении, сделанном по линии А-А, показанной на фиг. 6. То есть пластина 2 слабого рассеивания имеет коническую верхнюю поверхность, которая является высокой в центре и низкой по периферии. Кольцевая вспомогательная рассеивающая пластина 3', четыре частично кольцевых отверстия 8 вывода негорючих компонентов и пластина 3 сильного рассеивания располагаются концентрически относительно пластины 2 слабого рассевания. Наклонная поверхность у вспомогательной рассеивающей пластины 3' является более крутой, чем у наклонной поверхности пластины 2 слабого рассеивания, которая располагается в центре. Пластина 3 сильного рассеивания имеет кольцевую поверхность перевернутого конуса, который является низким по внутреннему периферийному краю и высоким по внешнему периферийному краю. Камера 5 сильного рассеивания имеет кольцевую внешнюю форму.

Как показано на фиг. 5, 6 и 7, имеются четыре частично кольцевых отверстия 8 вывода негорючих компонентов, и четыре четвертые рассеивающие пластины 3'' располагаются в радиальном вытянутом положении, причем каждая из них лежит между парой соседних отверстий вывода негорючих компонентов. Каждая рассеивающая пластина 3'' четвертого вида имеет две наклонные вниз поверхности, идущие к отверстиям 8 вывода негорючих компонентов, лежащим на их обеих сторонах. Наклонные вниз поверхности у рассеивающих пластин 3'' четвертого вида направляют негорючие компоненты большого удельного веса к отверстиям 8 вывода негорючих компонентов на рассеивающих пластинах 3'' четвертого вида. Другие элементы конструкции и их функции у устройства, показанного на фиг. 5, 6 и 7, являются примерно такими же, что и у варианта, проиллюстрированного на фиг. 2; по этой причине их описание опускается.

Фиг. 8 представляет собой пространственный вид, изображающий донную часть печи у термического реакционного устройства с псевдоожиженным слоем согласно шестому варианту осуществления настоящего изобретения, который является равноценным случаю, когда у варианта, показанного на фиг.2, плоская конфигурация печи является прямоугольной. Как показано на фиг. 8, пластина 2 слабого рассеивания имеет крышеобразную конфигурацию, которая в плане является прямоугольной и которая по центру имеет ребро 73'. Пластина 2 слабого рассеивания, вспомогательные пластины 3' рассеивания, отверстия 8 вывода негорючих компонентов и пластины 3 сильного рассеивания располагаются симметрично относительно ребра 73', и все они являются прямоугольными. Устройство, показанное на фиг. 8, содержит четвертые рассеивающие пластины 3'', которые располагаются перпендикулярно к ребру 73' и параллельно к краям отверстий 8 вывода негорючих компонентов. Четвертые рассеивающие пластины 3' имеют наклонные вниз поверхности, идущие к связанным с ними отверстиями 8 вывода негорючих компонентов. Наклоненные вниз поверхности у четвертых рассеивающих пластин 3'' направляют негорючие компоненты большого удельного веса к отверстиям 8 вывода негорючих компонентов, чем исключается отложение негорючих компонентов на четвертых рассеивающих пластинах 3''. Другие элементы конструкции и их функции у этого варианта являются примерно такими же, как и у варианта, показанного на фиг. 2; по этой причине их описание опускается.

Фиг. 9 представляет собой пространственный вид, схематически изображающий донную часть печи у термического реакционного устройства с псевдоожиженным слоем согласно седьмому варианту осуществления настоящего изобретения, который является равноценным случаю когда у варианта, показанного на фиг. 2, плоская конфигурация печи является прямоугольной. Этот вариант имеет примерно такое же устройство, что и вариант, показанный на фиг. 8, но с тем отличием, что край каждой пластины 3 сильного рассеивания, который примыкает к соседним отверстиям 8 вывода негорючих компонентов, лежит в плоскости продолжения наклонной поверхности пластины 2 слабого рассеивания, тогда как край каждой пластины 3 сильного рассеивания, который примыкает к боковой стенке, находится выше плоскости продолжения наклонной поверхности пластины 2 слабого рассеивания. Другие элементы конструкции и их функции у этого варианта являются примерно такими же, что и у варианта, показанного на фиг. 2 или 8; по этой причине их описание опускается. Устройства, показанные на фиг. 8 и 9, имеют сравнительно небольшое число искривленных участков, и, следовательно, они являются сравнительно простыми в отношении конструкции и изготовления. В соответствии с этим их стоимость изготовления является низкой.

Фиг. 10 представляет собой график зависимости полного коэффициента теплопередачи у устройства регенерации тепла от скорости псевдоожижения псевдоожижающим газом, подаваемым через третью рассеивающую пластину 28 в термическом реакционном устройстве с псевдоожиженным слоем согласно настоящему изобретению. Когда псевдоожижающая скорость находится в области от 0 до 0,3 м/с, в частности от 0,05 до 0,25 м/с, полный коэффициент теплопередачи у устройства регенерации тепла значительно изменяется вместе с изменением псевдоожижающей скорости. В соответствии с этим, если полный коэффициент теплопередачи изменять регулированием псевдоожижающей скорости в камере регенерации тепла в указанном диапазоне изменения псевдоожижающей скорости, то тогда можно в широких пределах регулировать количество утилизируемого тепла.

Фиг. 11 представляет собой вид в сечении, схематически изображающий термическое реакционное устройство с псевдоожиженным слоем согласно восьмому варианту осуществления настоящего изобретения, который по конструкции представляет собой сплавную сжигательную печь 90, соединенную с термическим реакционным устройством с псевдоожиженным слоем. Термическое реакционное устройство с псевдоожиженным слоем имеет такую же конструкцию, что и устройство, показанное на фиг. 2, но с тем отличием, что оно действует как газификационная печь. Продукт, полученный в печи 1 с псевдоожиженным слоем, который содержит горючий газ, легкие и мелкодисперсные несгоревшие компоненты, такие как уголь и смола, летучая зола и т.д., направляется в вертикальную первичную камеру 82 сжигания цилиндрической формы сплавной сжигательной печи 90, где продукт сжигают и золу сплавляют при ее последующей обработке при высокой температуре порядка 1350oC, например, в условиях добавления туда вторичного воздуха или кислорода и далее сжигают и золу плавят в наклонной вторичной сжигательной камере 84. Результирующий отходящий газ 93 и сплавленный шлак 95 разделяют в камере 92 выброса и выгружают раздельно. Вторичная сжигательная камера 84 устанавливается при необходимости.

У настоящего изобретения отмечаются следующие принципиальные технические решения и преимущества.

1. В техническом реакционном устройстве с псевдоожиженным слоем образуется основной циркулирующий поток, содержащий нисходящий поток и восходящий поток текучей среды, и горючее вещество сбрасывают в верхнюю часть нисходящего потока, перемешивают в основном циркулирующем потоке и сжигают. В соответствии с этим оказывается возможным сжигать или газифицировать равномерно и эффективно горючее вещество, такое как отходы, которое характеризуется изменчивостью в отношении размера, содержания негорючих компонентов, удельного веса и т.д.

2. Горючее вещество движется в нисходящем и горизонтальном потоках, подвергаясь горению, разложению и газификации, и негорючие компоненты большого удельного веса направляются к месту удаления негорючих компонентов по наклоненной вниз поверхности пластины слабого рассеивания, подвергаясь постепенному освобождению от горючих компонентов небольшого удельного веса под воздействием пневматического отмучивания и гравитационного разделяющего действия псевдоожижающего газа. В месте негорючих компонентов горючие компоненты оседают и отделяются под воздействием гравитационного разделения и равномерно выгружаются из печи. Следовательно, негорючие компоненты не отложатся на дне печи, и негорючие компоненты будут создавать минимум неудобств подаче псевдоожижающего газа, горению или газификации, регенерации тепла и т.д. Кроме того, извлеченные негорючие компоненты могут быть легко обработаны, поскольку у них является низким содержанием горючего вещества.

3. Часть псевдоожижающего газа подают из отверстия вывода негорючих компонентов или же отверстие вывода негорючих компонентов делают открытым горизонтально, а не вертикально. В соответствии с этим псевдоожижающий газ подают со всей донной поверхности печи и тем самым образуют устойчивый основной циркулирующий поток. Следовательно, проявляется возможность сжигать или газифицировать горючее вещество равномерно и эффективно и устройству обеспечивается возможность работать без перерывов. Оказывается возможным провести полное сжигание или высокоэффективную газификацию горючего вещества регулируемым сжиганием некоторого количества воздуха.

4. Камера регенерации тепла образуется между наклонной стенкой и боковой стенкой печи, и третью рассеивающую пластину располагают под камерой регенерации тепла. Третья рассеивающая пластина обладает примерно таким же наклоном, что и пластина сильного рассеивания, и к тому же наклоненная вниз поверхность идет в направлении к месту вывода негорючих компонентов. Следовательно, негорючие компоненты, находящиеся в камере регенерации тепла, равномерно направляются к отверстию вывода негорючих компонентов без нарушения процесса утилизации тепла. Кроме того, коэффициент теплопередачи у устройства регенерации тепла может быть изменен в значительных пределах регулированием поступления псевдоожижающего газа, подаваемого через третью рассеивающую пластину. По этой причине оказывается возможным легко управлять количеством извлекаемого тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ СЖИГАНИЯ ГОРЮЧЕГО МАТЕРИАЛА, ВКЛЮЧАЮЩЕГО НЕГОРЮЧИЙ МАТЕРИАЛ, В ПЕЧИ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1995 |

|

RU2138731C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ И ГАЗИФИКАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1997 |

|

RU2229073C2 |

| КОТЕЛ С НАХОДЯЩИМСЯ ПОД ДАВЛЕНИЕМ ВНУТРЕННИМ ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ, ЭЛЕКТРИЧЕСКАЯ ГЕНЕРИРУЮЩАЯ СИСТЕМА И ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1994 |

|

RU2123637C1 |

| СИСТЕМА ГАЗИФИКАЦИИ ТОПЛИВА | 1998 |

|

RU2220187C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЗИФИКАЦИИ ГОРЮЧЕГО МАТЕРИАЛА В ТОПКЕ С ФЛЮИДИЗИРОВАННОЙ ПОДУШКОЙ | 1995 |

|

RU2138730C1 |

| СПОСОБ ГАЗИФИКАЦИИ ГОРЮЧЕГО МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154235C1 |

| СИСТЕМА, ВЫРАБАТЫВАЮЩАЯ ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ С ПОМОЩЬЮ ГАЗИФИКАЦИИ ГОРЮЧИХ ВЕЩЕСТВ | 1999 |

|

RU2270849C2 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ С УЛУЧШЕННОЙ ЦИРКУЛЯЦИЕЙ | 2011 |

|

RU2520487C2 |

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| Аппарат с псевдоожиженным слоем | 1981 |

|

SU973147A1 |

Термическое реакционное устройство с псевдоожиженным слоем предназначено для сжигания или газификации горючего вещества, содержащего негорючие компоненты. Термическое реакционное устройство с псевдоожиженным слоем имеет пластину слабого рассеивания, пластину сильного рассеивания и вспомогательную пластину рассеивания, каждая из которых содержит большое число отверстий для поступления псевдоожижающего газа, и имеет выход для отвода негорючих компонентов, расположенный между вспомогательной пластиной рассеивания и пластиной сильного рассеивания. Часть псевдоожижающего газа подают из отверстия вывода негорючих компонентов или отверстие вывода негорючих компонентов делают открытым в горизонтальном направлении. Таким образом у дна печи в псевдоожиженном слое образуют непрерывный циркулирующий поток. Каждая из пластин слабого и вспомогательного рассеивания имеет наклоненную вниз поверхность, идущую к отверстию вывода негорючих компонентов. Пластина сильного рассеивания имеет наклоненную вверх поверхность, которая постепенно повышается с удалением от места вывода негорючих компонентов. Технический результат: устранение отложений негорючих компонентов в печи, непрерывное выведение негорючих компонентов, повышение эффективности процессов сжигания и газификации. 2 с. и 3 з.п.ф-лы, 11 ил.

| МАШИНА ДЛЯ ПРОСЕЧКИ, СГИБАНИЯ И РЕЗКИ ЛИСТОВ ДЛЯ МЯГКОЙ УПАКОВКИ | 1934 |

|

SU47159A1 |

| Каскадная теплонасосная установка | 1982 |

|

SU1021887A1 |

| DE 3702089 C1, 30.06.1988 | |||

| JP 05099415 A, 20.04.1993 | |||

| FR 1498034 A, 13.10.1967 | |||

| JP 03122411 A, 24.05.1991. | |||

Авторы

Даты

2000-11-27—Публикация

1996-04-26—Подача