Область промышленного применения.

Изобретение касается способа и устройства для газификации горючего материала в топке с флюидизированной подушкой, в котором горючий материал газифицируется в топке с флюидизированной подушкой и получаемый горючий газ и мелкие частички сгорают при высокой температуре в топке с горючей расплавленной массой и образующаяся при этом зола плавится.

Соответствующий уровень техники.

В последние годы стали предъявлять требование к тому, чтобы уменьшить объемы отходов, например городских отбросов, отходов пластических материалов и т. д. , которые накапливаются в больших количествах, путем их сжигания и эффективно использовать получаемое в результате сжигания тепло. Поскольку получаемая в результате сжигания отходов зола содержит, как правило, вредные тяжелые металлы, то необходимо принимать определенные меры, например, по затвердеванию компонентов тяжелых металлов, чтобы удалить продукт сгорания путем регенерирования. Касаясь этих проблем, JP-B2-62-35004 (японская заявка на патент, опубликованная после проведения экспертизы) предлагает способ и устройство для сжигания твердых материалов. В предложенном способе сжигания твердый материал расщепляется термическим методом в пиролизной топке с флюидизированной подушкой и продукты пиролиза, т.е. горючий газ и твердые частицы вводятся в циклоновую топку для сжигания, в которой горючий компонент сгорает при высокой эффективности сжигания в атмосфере сжатого воздуха, и зола сталкивается с поверхностью стенки в результате возникающих завихрений и таким образом плавится. Расплавленная зола стекает вниз по поверхности стенки и образующийся расплавленный шлак удаляется через разгрузочное отверстие в камеру с водой, где он затвердевает.

Способ, описанный в JP-B2-62-35004, имеет, однако, тот недостаток, что вся флюидизированная подушка находится в активном флюидизированном состоянии, большое количество горючих компонентов, не вступивших в реакцию, выносится наружу из топки вместе с горючим газом, получаемым в топке. Вследствие этого не получается высокая степень газификации. Далее, газифицируемые материалы, используемые в топках с флюидизированной подушкой, представляли собой до газификации мелкий уголь, имеющий диаметр частиц в пределах от 0,5 мм до 3 мм, и мелкие размельченные отходы размером в несколько миллиметров. Газифицируемый материал, имеющий больший размер частиц, чем указано выше, будет блокировать флюидизацию; газифицируемый материал, имеющий частицы меньшего размера, чем указано выше, будет выноситься наружу из топки с горючим газом как горючий компонент, не вступивший в реакцию, без полной газификации. Соответственно для известных топок с флюидизированной подушкой требуется предварительное размельчение газифицируемого материала и подготовка частиц единого размера путем использования размельчителя или ему подобного устройства для предварительной обработки, которая выполняется перед тем, как газифицируемый материал вводится в топку. Таким образом, газифицируемые материалы, диаметр частиц которых не соответствует определенному диапазону, не могут использоваться, и производительность уменьшается в некоторой степени.

Для того чтобы решить описанную выше проблему, JP-A-2-147692 (японская заявка на патент KOKAI с опубликованным описанием) предлагает способ газификации на флюидизированной подушке и топку для газификации с флюидизированной подушкой. В способе газификации на флюидизированной подушке, описанном в этой публикации, топка имеет прямоугольную форму по поперечному горизонтальному сечению и скорость массы флюидизирующего газа, подаваемого струей в топку в направлении вверх снизу от центральной зоны топки, оказывается меньше, чем скорость массы флюидизирующего газа, подаваемого из двух угловых зон нижней части топки. Направленный вверх поток флюидизирующего газа изменяет свое направление к центральной зоне топки, попадая в положение над каждой угловой зоной днищевой части топки. Таким образом, подвижная подушка, в которой оседает флюидизированная среда, образуется в центральной зоне топки и флюидизированная подушка, в которой активно флюидизируется флюидизированная среда, образуется в каждой угловой зоне топки. Горючий материал подается в подвижную подушку. Флюидизирующий газ представляет собой или смесь воздуха и пара, или смесь кислорода и пара, и флюидизированная среда представляет собой кремнистый песок.

Однако способ по патенту JP-A-2147692 имеет следующие недостатки:

1. Эндотермическая реакция газификации и реакция сжигания происходят одновременно во всех подвижных и флюидизированных подушках. Соответственно быстро испаряющийся компонент, который готов для газификации, сгорает в то же самое время, когда он газифицируется, в то время как неподвижный уголь (превращенное в уголь вещество) и гудрон, которые трудно газифицировать, выносятся как не вступивший в реакцию материал за пределы топки вместе с горючим газом, произведенным в топке. Таким образом, не может достигаться высокая эффективность газификации.

2. В том случае, когда произведенный в топке горючий газ сжигается для использования в силовой генераторной установке с комбинированной парогазовой турбиной, то топка с флюидизированной воздушной подушкой должна находиться под давлением. В этом случае, однако, поскольку топка имеет форму прямоугольного горизонтального сечения, то оказывается трудным делом сконструировать топку в форме топки под давлением. Давление газификации в топке определяется преимущественно в результате применения полученного горючего газа. В том случае, когда используется газ как обычный газ для сжигания, то давление в топке может составлять несколько тысяч mm Ag. Однако в том случае, когда полученный горючий газ используется как топливо для газовой турбины, то давление в топке должно составлять величину порядка нескольких kgf/см2. Когда газ используется как топливо для комбинированного силового генератора при высокоэффективной газификации, то соответственно используется давление в топке выше чем десять с лишним kgf/см2.

При обработке отходов, таких как городские отбросы, их объемное уменьшение путем сжигания горючих отбросов постоянно играет важную роль. В отношении сжигания в последнее время увеличивался спрос на технологии по обработке отходов, обеспечивающих охрану окружающей среды, например замеры уровня диоксина, устройства для обезвреживания пыли, повышение эффективности извлечения энергии и т.д. Уровень сжигания городских отходов в Японии составляет примерно 100000 тонн в день и извлеченная энергия из всех городских отходов эквивалентна примерно 4% электрической энергии, получаемой в Японии. В настоящее время коэффициент утилизации энергии из городских отходов составляет менее 10%. Однако, если коэффициент утилизации энергии может быть увеличен, то уровень потребления твердого топлива соответственно уменьшался бы, так что было бы возможно способствовать ограничению глобального потепления.

Однако существующая система сжигания вызывает следующие проблемы:

1. Коэффициент полезного действия при получении энергии не может быть увеличен в связи с проблемой коррозии под действием HCl.

2. Предотвращение загрязнения окружающей среды с помощью оборудования для контроля HCl, NOx, SOx, ртути, диоксина и т.д. стало сложным в результате увеличения его размеров и стоимости.

3. Возрастает тенденция устанавливать оборудование для плавления сгоревшей золы за счет более плотного расположения приборов регулирования, возникают трудности для надежного обзора проводимых конечных операций и так далее. Для этой цели, однако, необходимо создавать дополнительное оборудование и рассчитывать на потребление большого количества энергии.

4. Используется дорогостоящее оборудование для удаления диоксина.

5. Трудно восстанавливать ценные металлы.

Существо изобретения.

(Проблемы, которые решаются с помощью изобретения).

Цель настоящего изобретения состоит в том, чтобы решить описанные выше проблемы описанного уровня техники и получать горючий газ при высоком коэффициенте полезного действия, который содержит большое количество горючих компонентов, получаемых из горючих материалов, как отходы, например городские отбросы, отходы пластических материалов и т.д., или из горючих материалов как уголь.

Другой целью настоящего изобретения является разработка способа и устройства для газификации горючего материала, которые пригодны для получения энергии и которые могут производить горючий газ при высоком давлении.

Еще одна цель настоящего изобретения состоит в том, чтобы создать способ и устройство для газификации и сжигания расплавленной массы, которые пригодны для получения горючего газа, содержащего большое количество горючих компонентов, и для расплавления сгоревшей золы благодаря нагреванию полученным горючим газом.

Другая цель настоящего изобретения состоит в том, чтобы обеспечить горючий газ гомогенным газом, содержащим превращенное в уголь вещество и гудрон, с высоким показателем калорийности, чтобы генерировать высокую температуру в 1300oC или выше благодаря его собственному теплу.

Другая цель настоящего изобретения состоит в том, чтобы создать газифицирующее устройство, из которого негорючие остатки могут бесперебойно удаляться без каких-либо проблем.

Другой целью настоящего изобретения является создание способа и устройства для газификации, которые обеспечивают восстановление ценных металлов из отходов в топке с флюидизированной подушкой, имеющей пониженное атмосферное давление, без их окисления.

Средства для решения этих проблем.

Настоящее изобретение обеспечивает способ газификации горючих материалов в топке с флюидизированной подушкой, чтобы получить горючий газ. В способе согласно настоящему изобретению топка с флюидизированной подушкой имеет приблизительно круглую форму поперечного горизонтального сечения. Флюидизирующий газ, который подается в топку с флюидизированной подушкой, содержит центральный поток флюидизирующего газа, который подается в виде направленного вверх потока от центральной нижней зоны топки внутрь топки, и периферийный поток флюидизирующего газа, который подается в виде направленного вверх потока от периферийной нижней зоны топки внутрь топки. Центральный поток флюидизирующего газа имеет более низкую скорость массы, чем периферийный поток флюидизирующего газа. Направленный вверх поток флюидизирующего газа и флюидизированной среды возвращается или отражается в верхней части периферийной зоны топки в центральную зону топки с помощью отклоняющей стенки, образуя при этом подвижную подушку, в которой флюидизированная среда (в основном кремнистый песок) осаждается и распыляется в центральной зоне топки, образуя таким образом флюидизированную подушку, в которой активно флюидизируется флюидизированная среда в периферийной зоне топки, так что горючий материал, который подается в топку, газифицируется, образуя горючий газ, циркулирующий вместе с флюидизированной средой от нижней зоны подвижной подушки к флюидизированной подушке и от верхней зоны флюидизированной подушки к подвижной подушке. Содержание кислорода в центральном потоке флюидизирующего газа составляет величину не большую, чем содержание кислорода в периферийном потоке флюидизирующего газа, и температура флюидизированной подушки сохраняется в диапазоне от 450 до 650oC.

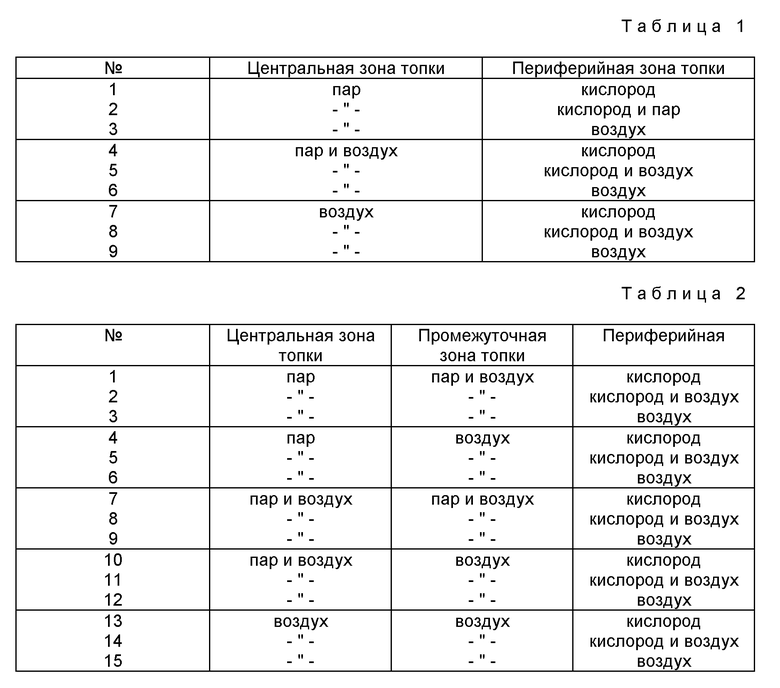

В настоящем изобретении центральный поток флюидизирующего газа выбирается из трех газов, т.е. из пара, из газовой смеси пара и воздуха и из воздуха. Периферийный поток флюидизирующего газа из трех газов, т.е. из кислорода, из газовой смеси и воздуха и из воздуха. Соответственно существуют 9 возможностей совместного комбинирования центрального и периферийного потоков флюидизирующего газа, как показано в табл. 1. Соответствующая комбинация может выбираться в зависимости от того, чему уделяется большее значение: эффективности газификации или экономии.

В табл. 1 комбинация 1 обеспечивает наиболее высокую эффективность газификации. Однако поскольку количество потребляемого кислорода оказывается большим, то повышается стоимость. Эффективность газификации уменьшается, во-первых, когда количество потребляемого кислорода уменьшается и, во-вторых, когда количество потребляемого пара уменьшается. В этом случае аналогично снижается стоимость. Представляется также возможным использовать и кислород малой чистоты, который получается в результате использования мембраны для обогащения кислорода. Комбинация N 9, которая является комбинацией воздуха и воздуха, известна как потребление воздуха для обычного процесса сжигания. В настоящем изобретения топка с флюидизированной подушкой имеет круглую форму поперечного горизонтального сечения, и поэтому проекция нижней части отклоняющей стенки, которая предусматривается в верхней части периферийной зоны топки, оказывается больше, чем проекция нижней части отклоняющей стенки, которая используется в том случае, когда топка с флюидизированной подушкой имеет прямоугольное горизонтальное поперечное сечение. Вследствие этого скорость потока периферийного флюидизирующего газа может увеличиваться и, как следствие, подача кислорода может увеличиваться. Соответственно может возрастать эффективность газификации.

Предпочтительно в способе в соответствии с настоящим изобретением поток флюидизирующего газа включает далее промежуточный поток флюидизирующего газа, который подается внутрь топки из промежуточной зоны нижней части топки между центральной и периферийной зонами нижней части топки. Промежуточный поток флюидизирующего газа имеет скорость массы, которая составляет промежуточную величину между скоростью массы центрального потока флюидизирующего газа и скоростью массы периферийного потока флюидизирующего газа. Промежуточный поток флюидизирующего газа является одним из двух газов, т.е. газовой смесью пара и воздуха, и воздухом. Соответственно имеется 18 возможностей совместного комбинирования центрального, промежуточного и периферийного потоков флюидизирующего газа. Содержание кислорода устанавливается преимущественно на таком уровне, чтобы оно постепенно увеличивалось от центральной зоны топки к периферийной зоне топки. Существуют 15 предпочтительных комбинаций газов, как показано в табл. 2.

Соответствующая комбинация может быть выбрана из тех комбинаций, которые показаны в табл. 2, в соответствии с тем, чему уделяется больше внимания: эффективности газификации или экономии. В табл. 2 комбинация N 1 предусматривает наиболее высокую эффективность газификации. Однако поскольку количество потребляемого кислорода оказывается большим, то стоимость является высокой. Эффективность газификации уменьшается, во-первых, когда количество потребляемого кислорода уменьшается и, во-вторых, когда количество потребляемого пара уменьшается. В этом случае стоимость аналогично уменьшается. Используемый в табл. 1 и 2 кислород может быть кислородом высокой чистоты. Возможно также использование кислорода низкой чистоты, который получается в результате использования мембраны для обогащения кислорода.

Когда топка с флюидизированной подушкой выполнена больших размеров, промежуточный поток флюидизирующего газа включает преимущественно несколько флюидизирующих газов, которые подаются из нескольких концентрически расположенных промежуточных зон, предусмотренных между центральной и периферийной зонами нижней части топки. В этом случае концентрация кислорода флюидизирующего газа устанавливается преимущественно на таком уровне, что концентрация кислорода оказывается на самом низком уровне в центральной зоне топки, и она постепенно повышается в направлении к периферийной зоне топки.

В способе в соответствии с настоящим изобретением флюидизирующий газ, который подается в топку с флюидизированной подушкой, содержит количество кислорода, содержащегося в количестве воздуха, которое не превышает 30% теоретического количества сжигаемого воздуха, которое требуется для сжигания горючего материала. Негорючий материал удаляется из топки с флюидизированной подушкой из ее периферийной зоны, расположенной в нижней части топки, и сортируется, и песок, полученный в результате этой сортировки, возвращается внутрь топки с флюидизированной подушкой. Горючий газ и мелкие частицы, полученные в топке с флюидизированной подушкой, горят при высокой температуре 1300oC или выше в топке для сжигания расплавленной массы, например в плавильной топке, и зола там плавится. Газ, выходящий из топки для сжигания расплавленной массы, используется для вращения газовой турбины. Давление в топке с флюидизированной подушкой сохраняется на уровне не ниже или даже выше, чем обычное атмосферное давление. Горючим материалом могут быть отходы угля и так далее.

Дополнительно настоящее изобретение предусматривает устройство для газификации горючего материала в топке с флюидизированной подушкой, чтобы получать горючий газ. Топка с флюидизированной подушкой включает следующие основные элементы: боковая стенка, имеющая форму приблизительно круглого поперечного сечения; устройство для диспергирования флюидизирующего газа, которое располагается в нижней части топки; выпускной канал для негорючего материала, который располагается на внешней периферийной части устройство для диспергирования флюидизирующего газа; центральное подающее устройство для подачи флюидизирующего газа внутрь топки от центральной зоны устройства для диспергирования флюидизирующего газа, так что флюидизирующий газ направляется вертикально вверх; периферийное подающее устройство для подачи флюидизирующего газа внутрь топки от периферийной зоны устройства для диспергирования флюидизирующего газа, так что флюидизирующий газ направляется вертикально вверх; отклоняющая стенка для изменения направления флюидизирующего газа и флюидизированной среды, протекающих вертикально вверх к центральной зоне топки в положении над периферийным подающим устройством; и свободная емкость, которая располагается над отклоняющей стенкой. Центральное подающее устройство подает флюидизирующий газ, имеющий относительно низкую скорость массы и относительно низкую концентрацию кислорода. Периферийное подающее устройство подает флюидизирующй газ, имеющий относительно высокую скорость массы и относительно высокую концентрацию кислорода.

В устройстве в соответствии с настоящим изобретением топка с флюидизирующей подушкой может далее включать промежуточное подающее устройство для подачи флюидизирующего газа внутрь топки от промежуточной кольцеобразной зоны, расположенной между центральной и периферийными зонами устройства для диспергирования флюидизирующего газа, так что флюидизирующий газ направляется вертикально вверх. Промежуточное подающее устройство подает флюидизирующий газ, имеющий скорость массы, которая составляет промежуточную величину между скоростями масс флюидизирующих газов, подаваемых центральным и периферийным подающими устройствами, и концентрацию кислорода, которая составляет промежуточную величину между концентрациями кислорода флюидизирующих газов, подаваемых центральным и периферийным подающими устройствами. Периферийное подающее устройство может быть подающей коробкой, имеющей кольцеобразную форму. Топка с флюидизированной подушкой может далее включать входной канал для горючего материала, который располагается в верхней части топки с флюидизированной подушкой. Входной канал для горючего материала может устанавливаться для того, чтобы сбрасывать горючий материал в зону над центральным подающим устройством. Устройство для диспергирования флюидизирующиго газа может быть выполнено таким образом, что его периферийная часть оказывается ниже, чем его центральная часть.

Выходной канал для негорючего материала может иметь кольцеобразный участок, который располагается на внешней периферийной части устройства для диспергирования флюидизирующиго газа, и конический участок, который простирается вниз от кольцеобразного участка таким образом, чтобы осуществлять уплотнение, как только расстояние до кольцеобразного участка увеличивается в направлении вниз. Выходной канал для негорючего материала может иметь разгрузочное устройство для регулирования объема, первый поворотный уплотнительный клапан, поворотный отсечной клапан, второй поворотный уплотнительный клапан, которые устанавливаются последовательно.

Устройство в соответствии с настоящим изобретением может включать топку для сжигания расплавленной массы, например плавильную топку, в которой горючий газ и мелкие частицы, получаемые в топке с флюидизированной подушкой, сжигаются при высокой температуре и получаемая зола плавится. Топка для сжигания расплавленной массы имеет первичную цилиндрическую камеру сжигания приблизительно с вертикальной осью и входным каналом для подачи горючего газа и мелких частиц, полученных в топке с флюидизированной подушкой, в первичную цилиндрическую камеру сжигания, так что горючий газ и мелкие частицы вращаются вокруг оси первичной камеры сжигания. Топка для сжигания расплавленной массы имеет далее вторичную камеру сжигания, которая соединяется с цилиндрической первичной камерой сжигания, и разгрузочный канал, который предусматривается в нижней части вторичной камеры сжигания, так что расплавленный шлак может разгружаться через разгрузочный канал. Выхлопной газ из вторичной камеры сжигания топки для сжигания расплавленной массы вводится в котел для нагревания отходов и в нагреватель для предварительного нагревания воздуха, вследствие этого извлекается тепло из отходов. Выхлопной газ из вторичной камеры сжигания топки для сжигания расплавленной массы может использоваться для вращения газовой турбины. Выхлопной газ может вводиться в коллектор пыли, в котором удаляется пыль прежде чем газ будет выпущен в атмосферу.

Функционирование.

В методе или в устройстве в соответствии с настоящим изобретением топка с флюидизированной подушкой имеет приблизительно форму круглого поперечного сечения и вследствие этого может образовываться структура стойкого давления в печи. Таким образом, давление в печи с флюидизированной подушкой может сохраняться на уровне не ниже атмосферного давления и легко повысить давление горючего газа, полученного из горючего материала, поданного в топку. Горючий газ под высоким давлением может использоваться как топливо для газовой турбины или для силовой установки с комбинированной газопаровой турбиной, которые могут работать с высоким коэффициентом полезного действия. Вследствие этого использование горючего газа в такой установке делает возможным увеличение ее коэффициента полезного действия при извлечении энергии из горючего материала.

В способе и в устройстве в соответствии с настоящим изобретением, когда целью их применения является обработка отходов, давление в топке с флюидизированной подушкой сохраняется преимущественно на уровне не выше атмосферного давления, чтобы предотвратить утечку неприятных запахов или вредного горючего газа из топки. В этом случае стенка топки может также хорошо противостоять разнице давления, существующей между внутренней и наружной стенками топки, поскольку топка имеет приблизительно круглую форму горизонтального поперечного сечения.

В настоящем изобретении скорость массы центрального потока флюидизирующего газа, подаваемого в топку с флюидизированной подушкой, устанавливается ниже, чем скорость массы периферийного потока флюидизирующего газа, и вертикальный поток флюидизирующего газа в верхней зоне периферийной части топки разворачивается к центральной части топки, образуя при этом подвижную подушку, в которой флюидизированная среда оседает и распыляется в центральной зоне топки, и таким образом образует флюидизированную подушку, в которой флюидизированная среда активно флюидизируется в периферийной зоне топки. Таким образом, горючий материал, который подается в топку, газифицируется, чтобы образовать горючий газ, который циркулирует вместе с флюидизированной средой от нижней части подвижной подушки к флюидизированной подушке и от верхней части флюидизированной подушки к подвижной подушке. Во-первых, летучий компонент горючего материала газифицируется благодаря теплу флюидизированной среды (в основном кремнистый песок) в подвижной подушке, которая двигается вниз к центру топки. Поскольку содержание кислорода в центральном потоке флюидизирующего газа, который образует подвижную подушку, оказывается относительно низким, то горючий газ, образованный в подвижной подушке, практически не сгорает, но движется вверх к свободной емкости вместе с центральным потоком флюидизирующего газа, образуя при этом ценный высококалорийный горючий газ хорошего качества.

Горючий материал, например неподвижный уголь (превращенное в уголь вещество) и гудрон, который уже больше не имеет летучих компонентов и нагрет в подвижной подушке, циркулирует затем в флюидизированную подушку и сгорает благодаря контакту с периферийным потоком флюидизирующего газа, который имеет относительно высокое содержание кислорода в флюидизированной подушке, изменяясь при этом в горючий газ и золу и генерируя таким образом тепло от сжигания, которое поддерживает внутри топки температуру в пределах от 450 до 650oC. Флюидизированная среда нагревается теплом сжигания и нагретая флюидизированная среда изменяет направление над центральной зоной топки и затем движется вниз к подвижной подушке, сохраняя при этом температуру в подвижной подушке на уровне, который требуется для газификации летучих компонентов. Поскольку вся топка, в частности центральная зона топки, располагается в условиях низкого содержания кислорода, то возможно получение горючего газа, имеющего высокое содержание горючих компонентов. Далее, металлы, содержащиеся в горючем материале, могут восстанавливаться как неокисленные ценные вещества из выходящего негорючего материала.

В настоящем изобретении горючий газ и зола вместе с другими мелкими частицами, которые получаются в топке с флюидизированной подушкой, могут сгорать в топке для сжигания расплавленной массы. В этом случае, поскольку горючий газ содержит большое количество горючих компонентов, температура в топке для сжигания расплавленной массы может подниматься до высокого уровня, например до 1300oC или выше, без использования топлива для нагревания. Таким образом, зола может расплавляться в достаточной степени в топке для сжигания расплавленной массы. Расплавленная зола может удаляться из топки для сжигания расплавленной массы и она может затвердевать с применением известного способа, например при охлаждении водой. Соответственно объем золы значительно уменьшается и вредные металлы, содержащиеся в золе, затвердевают. Вследствие этого зола может преобразовываться в форму, в которой она может отгружаться.

Указанные выше и другие объекты, признаки и преимущества по настоящему изобретению поясняются более подробно в представленном ниже описании предпочтительных вариантов его исполнения со ссылкой на прилагаемые чертежи, на которых одинаковые ссылочные номера относятся к одинаковым элементам.

Описание чертежей.

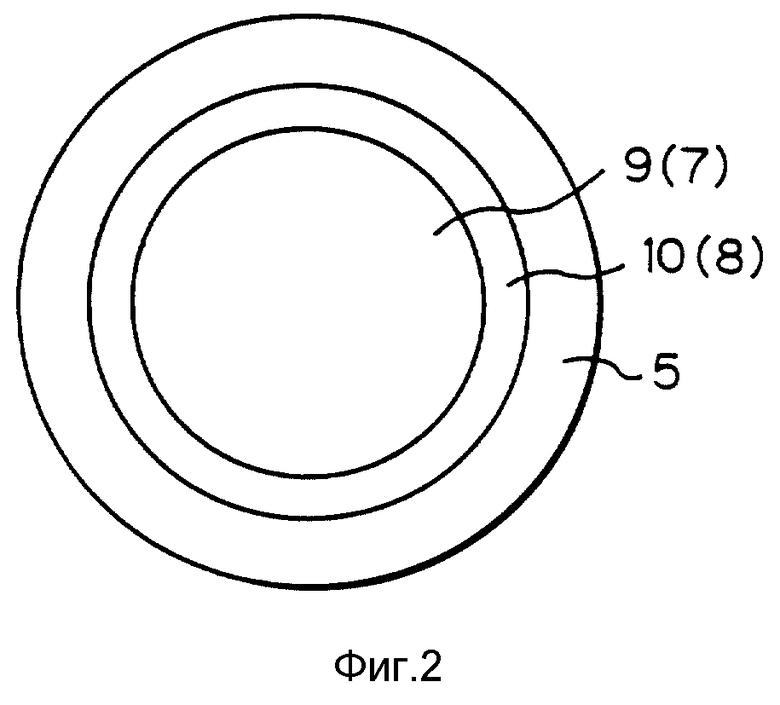

Фиг. 1 изображает схематически вид по вертикальному сечению, показывающий основную часть устройства для газификации в соответствии с первым вариантом исполнения настоящего изобретения.

Фиг. 2 изображает схематически вид по горизонтальному сечению топки с флюидизированной подушкой в устройстве для газификации, изображенном на фиг. 1.

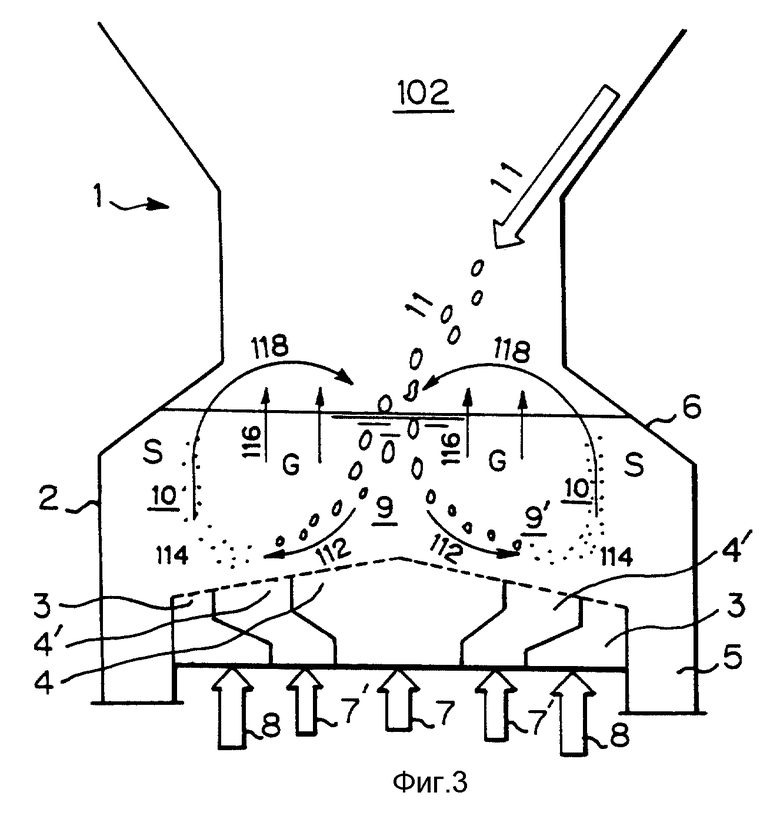

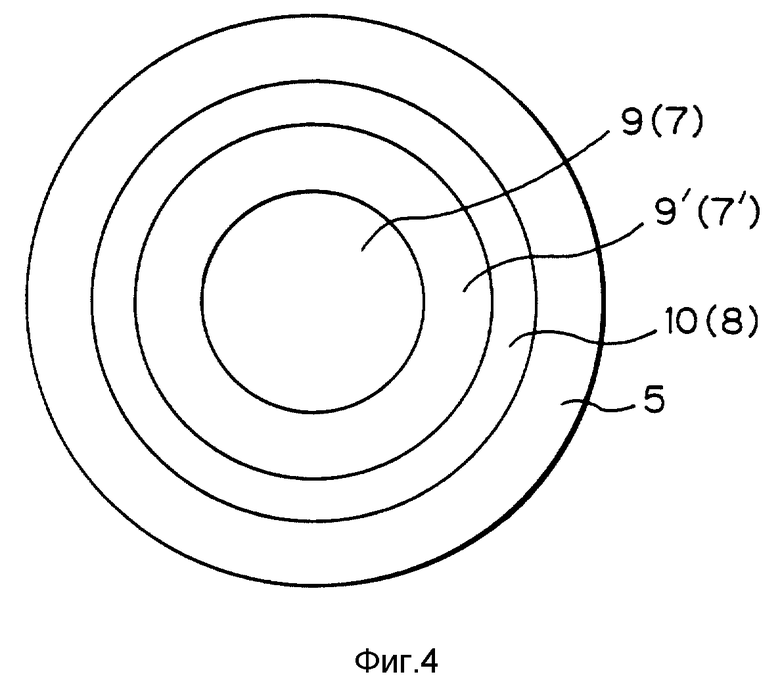

Фиг. 3 изображает схематически вид по вертикальному сечению основной части устройства для газификации в соответствии со вторым вариантом исполнения настоящего изобретения.

Фиг. 4 изображает схематически вид по горизонтальному сечению топки с флюидизированной подушкой в устройстве для газификации, показанном на фиг. 3.

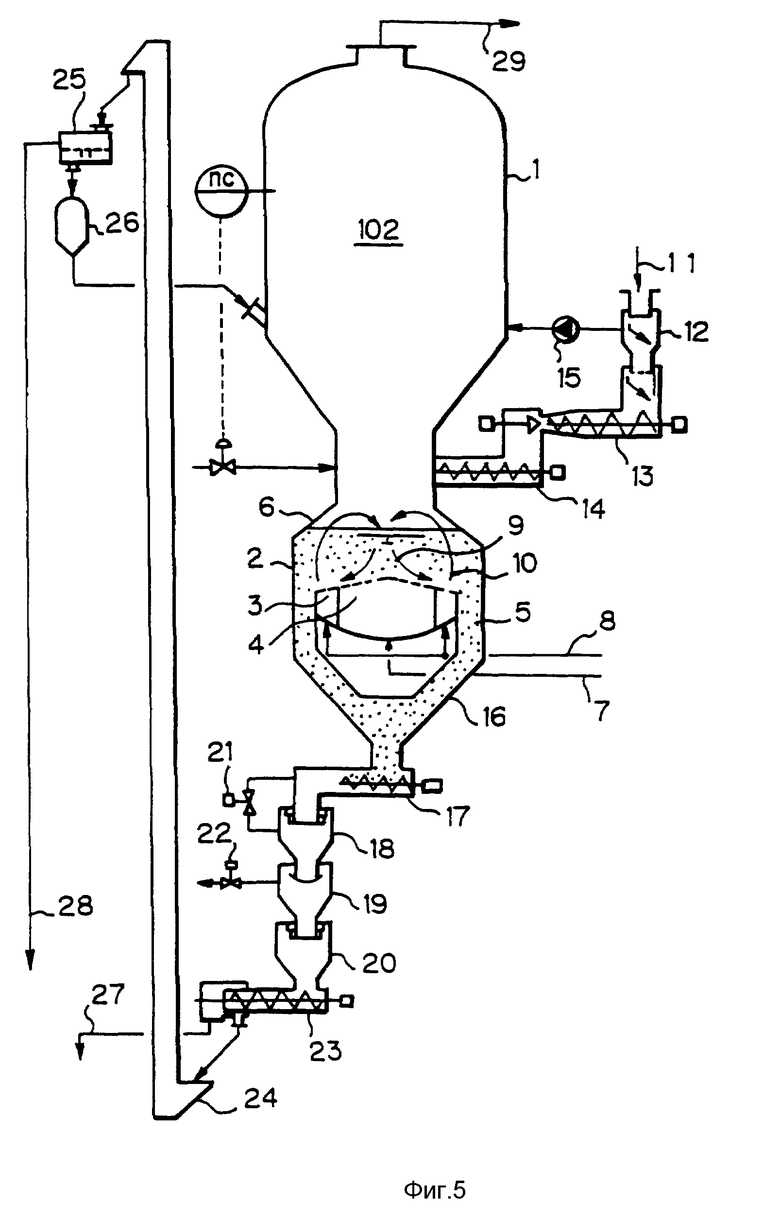

Фиг. 5 изображает схематически вид по вертикальному сечению устройства для газификации в соответствии с третьим вариантом исполнения настоящего изобретения.

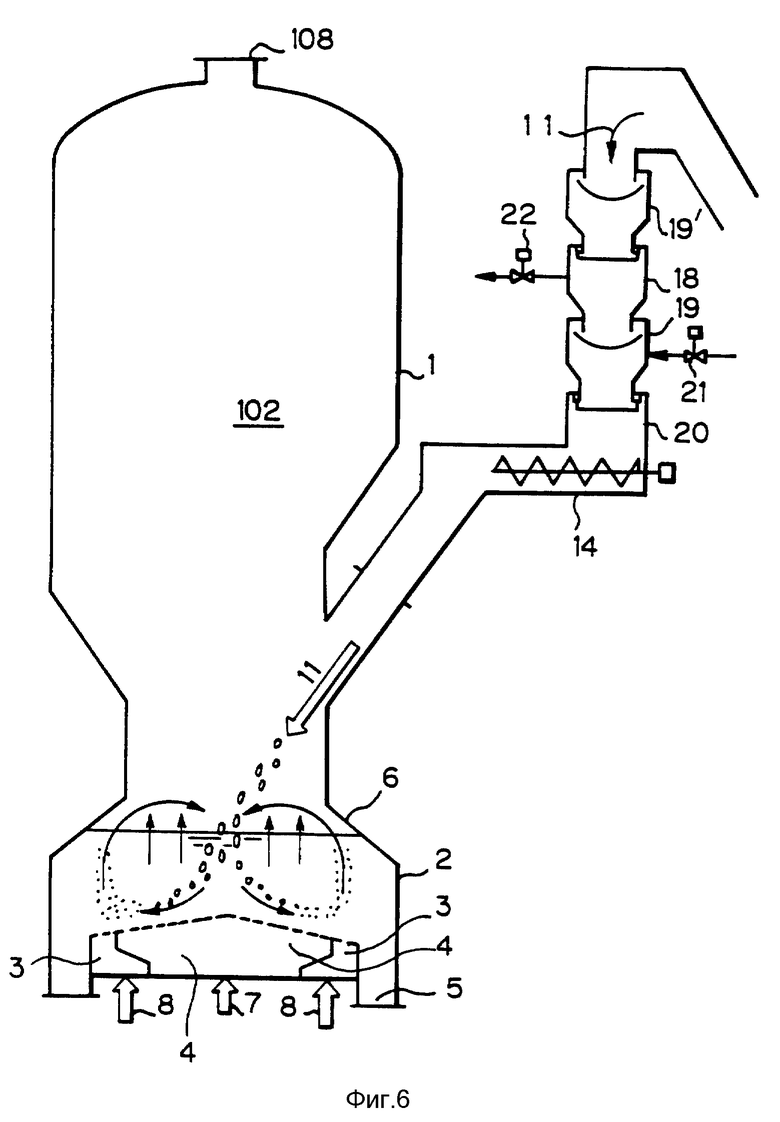

Фиг. 6 изображает схематически вид по вертикальному сечению устройства для газификации в соответствии с четвертым вариантом исполнения настоящего изобретения.

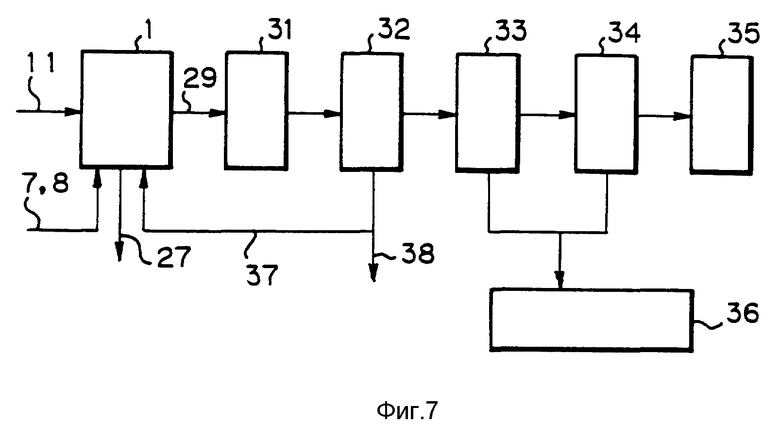

Фиг. 7 изображает схему потока, показывающую пример протекания процесса рафинирования газа, полученного в устройстве для газификации в соответствии с настоящим изобретением.

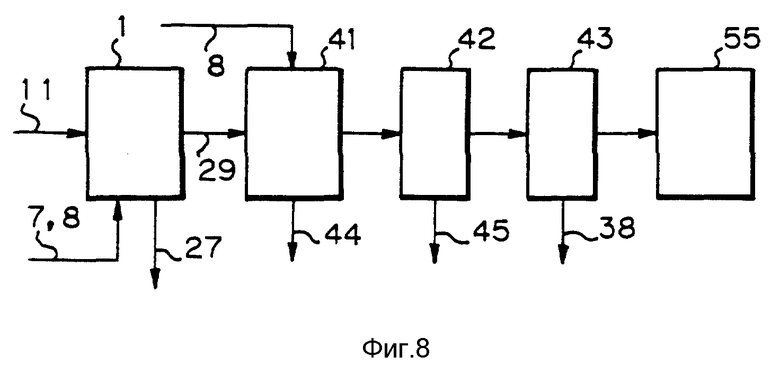

Фиг. 8 изображает схему потока, показывающую пример процесса, в котором плавится зола.

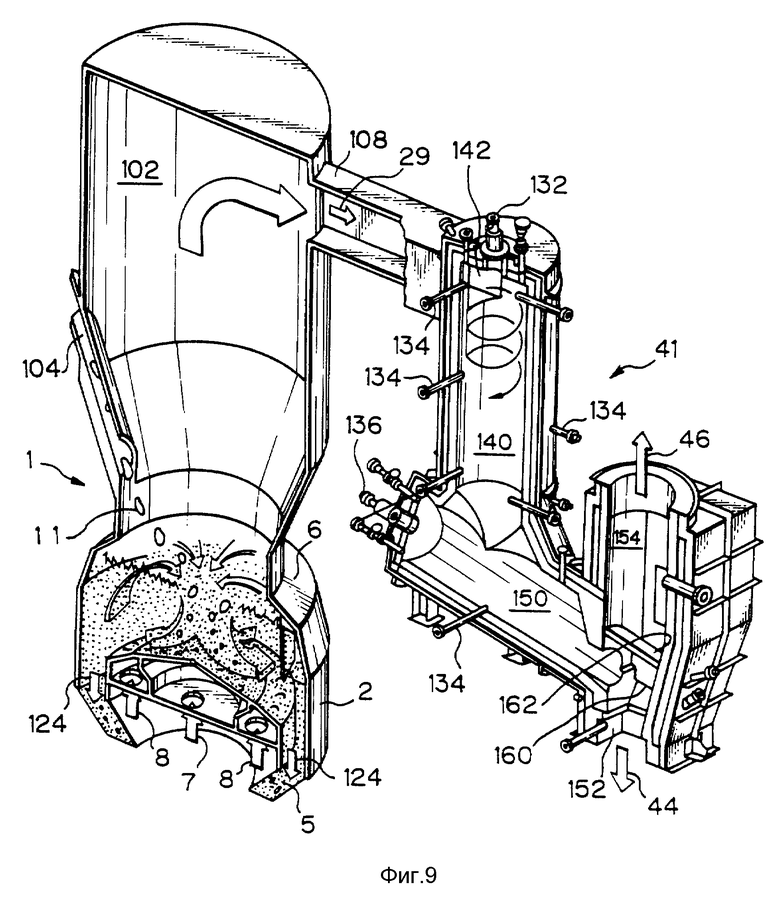

Фиг. 9 изображает в сечении аксонометрическую проекцию устройства для газификации и сжигания расплавленной массы в соответствии с пятым вариантом исполнения настоящего изобретения.

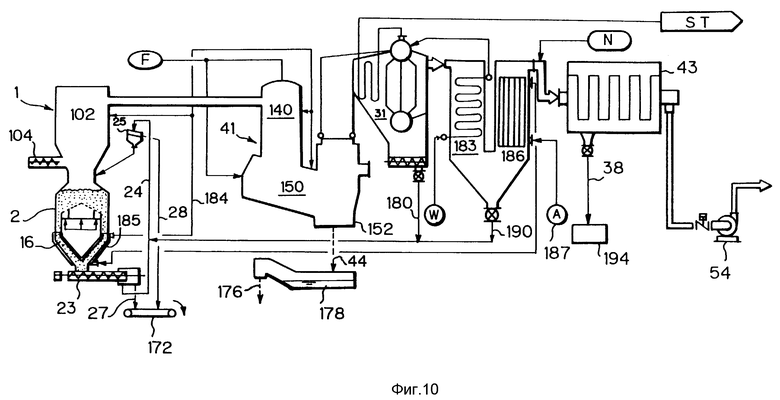

Фиг. 10 изображает схему расположения устройства для газификации на флюидизированной подушке и для сжигания расплавленной массы в соответствии с исполнением по настоящему изобретению, которое используется в комбинации с котлом для нагревания отходов и с турбиной.

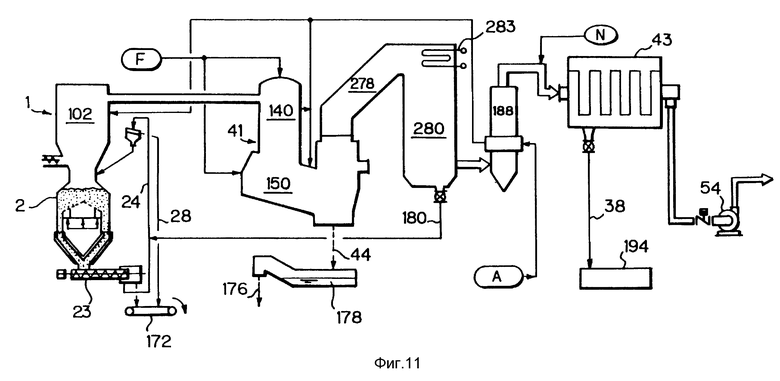

Фиг. 11 изображает схему расположения устройства для газификации на флюидизированной подушке и для сжигания расплавленной массы в соответствии с исполнением по настоящему изобретению, которое используется в комбинации с устройством для охлаждения газа.

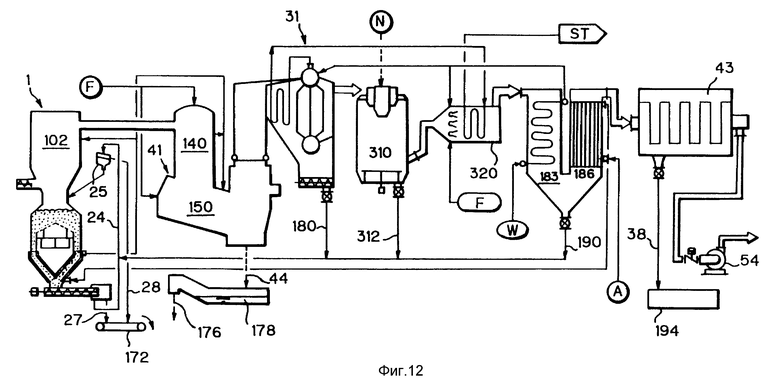

Фиг. 12 изображает схему расположения устройства для газификации на флюидизированной подушке и сжигания расплавленной массы в соответствии с исполнением по настоящему изобретению, которое используется в комбинации с котлом для нагревания отходов и реакционной башней.

Фиг. 13 изображает схему расположения устройства для газификации на флюидизированной подушке и для сжигания расплавленной массы по типу совместного генерирования в соответствии с вариантом исполнения по настоящему изобретению.

Фиг. 14 изображает схему потока, показывающую процесс газификации под давлением с комбинированным циклом генерирования энергии по способу газификации на флюидизированной подушке и сжигания расплавленной массы в соответствии с вариантом исполнения по настоящему изобретению.

Подробное описание предпочтительных вариантов исполнения настоящего изобретения.

Варианты исполнения настоящего изобретения описываются подробно ниже со ссылкой на прилагаемые чертежи. Однако следует отметить, что настоящее изобретение не ограничивается этими вариантами. Далее элементы, которые обозначены на фиг. 1 - 14 одинаковыми ссылочными номерами, являются одинаковыми или соответствующими элементами и поэтому их излишнее описание опускается.

Фиг. 1 изображает схематически вид по вертикальному сечению, показывающий основную часть устройства для газификации в соответствии с первым вариантом исполнения настоящего изобретения, предназначенным для выполнения способа газификации в соответствии с настоящим изобретением. Фиг. 2 изображает схематически вид по горизонтальному сечению топки с флюидизированной подушкой в устройстве для газификации, изображенном на фиг. 1. Со ссылкой на фиг. 1 устройство для газификации имеет топку 2 с флюидизированной подушкой. Флюидизирующей газ подается в топку 2 с флюидизированной подушкой через устройство 106, диспергирующее флюидизирующий газ. Флюидизирующий газ состоит в основном из центрального потока флюидизирующего газа 7, который подается от центральной зоны 4 нижней части топки внутрь топки 2 в виде вертикального потока, и из периферийного потока флюидизирующего газа 8, который подается из периферийной зоны 3 нижней части топки 2 в виде вертикального потока.

Как показано в табл. 1 центральный поток флюидизирующего газа 7 представляет собой один из трех газов, например пар, газовую смесь пара и воздуха и воздух, и периферийный поток флюидизирующего газа 8 представляет собой один из трех газов, например кислород, газовую смесь кислорода и воздуха и воздух. Содержание кислорода в центральном потоке флюидизирующего газа 7 оказывается ниже чем содержание кислорода в периферийном потоке флюидизирующего газа 8. Количество воздуха во всем флюидизирующем газе оказывается не выше 30% теоретического количества воздуха, необходимого для сжигания горючего материала 11. Внутренняя часть топки 2 находится в условиях пониженного атмосферного давления.

Скорость массы центрального потока флюидизирующего газа 7 устанавливается ниже, чем скорость периферийного потока флюидизирующего газа 8, и вертикальный поток флюидизирующего газа в верхней части периферийной зоны топки 2 изменяет направление к центральной зоне топки 2 под действием дефлектора 6. Таким образом, подвижная подушка 9, в которой флюидизированная среда (в основном кремнистый песок) оседает и распыляется, образуется в центральной зоне топки 2 и флюидизированная подушка 10, в которой флюидизированная среда активно флюидизируется, образуется в периферийной зоне топки 2 с флюидизированной подушкой. Флюидизированная среда движется вверх в флюидизированной подушке 10 в периферийной зоне топки, как показано стрелками 118. Затем флюидизированная среда изменяет направление под действием дефлектора 6 таким образом, что движется к нижней части подвижной подушки 9 и движется вниз в подвижной подушке 9. Затем флюидизированная среда движется вдоль устройства 106 для диспергирования газа, чтобы достигнуть нижней части флюидизированной подушки 10, как показано стрелками 112. Таким образом, флюидизированная среда циркулирует внутри флюидизированной и подвижной подушки 10 и 9, как показано стрелками 118 и 112.

Горючий материал 11 подается в верхнюю часть подвижной подушки 9 из входного канала 104, предназначенного для подачи горючего материала. Горючий материал 11 движется вниз в подвижной подушке 9 вместе с флюидизированной средой и, пока это происходит, горючий материал 11 нагревается горячей флюидизированной средой, при этом основные летучие компоненты, содержащиеся в горючем материале 11, газифицируются. Поскольку на этом этапе не имеется кислорода или имеется его небольшое количество в подвижной подушке 9, то полученный газ, который состоит в основном из газифицированных летучих компонентов, не сгорает, но происходит через подвижную подушку 9, как показано стрелками 116. Вследствие этого подвижная подушка 9 образует зону газификации G. Полученный газ движется затем к свободной емкости 102 в направлении вверх, как показано стрелкой 120, и затем выходит через выходной канал 108 для газа как горючий газ 29.

Материал, который не газифицируется в подвижной постели 9, в основном превращенное в уголь вещество (неподвижный уголь) и гудрон 114, перемещается от нижнего участка подвижной подушки 9 к нижнему участку флюидизированной постели 10 в периферийной зоне топки 2, вместе с флюидизированной средой, как показано стрелками 112, и сгорает с помощью периферийного потока флюидизирующего газа 8, имеющего относительно высокое содержание кислорода и таким образом частично окисленного. Флюидизированная подушка 10 образует зону S, которая окисляет горючий материал. В флюидизированной подушке 10 флюидизированная среда нагревается до высокой температуры благодаря теплу от сгорания в флюидизированной подушке 10. Флюидизированная среда, нагретая до высокой температуры, поворачивается в сторону с помощью отклоняющей стенки 6, чтобы двигаться к подвижной подушке 9, как показано стрелками 118, используемая при этом опять как источник нагревания для газификации. Температура флюидизированной подушки 10 сохраняется в пределах от 450 до 650oC, при этом сохраняется возможность для эффективного контроля реакции горения.

В соответствии с устройством для газификации 1, изображенном на фиг. 1 и 2, зона газификации G и зона окисления S образуются в топке 2 с флюидизированной подушкой и флюидизированная среда служит в качестве среды для передачи тепла в две зоны G и S. Таким образом, высококалорийный ценный горючий газ хорошего качества получается в зоне газификации G, и превращенное в уголь вещество и гудрон 114, которые трудно газифицировать, могут эффективно сжигаться в зоне окисления S. Вследствие этого эффективность газификации горючего материала может увеличиваться и может получаться горючий газ хорошего качества.

Как показано на фиг. 2, который изображает горизонтальное сечение топки 2 с флюидизированной подушкой, подвижная подушка 9, которая образует зону газификации G, имеет круглую форму в центральной зоне топки, и флюидизированная подушка 10, которая, образует зону окисления S, расположена кольцеобразно вокруг подвижной подушки 10. Благодаря приданию устройству для газификации 1 цилиндрической формы, может возникать постоянно высокое давление в топке. Можно также предусмотреть сосуд высокого давления (не показан) отдельно от устройства для газификации 1 вместо структуры, в которой давление возникает в топке в результате самой газификации в топке.

Фиг. 3 изображает схематически вид по вертикальному сечению основной части устройства для газификации в соответствии со вторым вариантом выполнения способа газификации по настоящему изобретению. Фиг. 4 изображает схематически вид по горизонтальному сечению топки с флюидизированной подушкой в устройстве для газификации, показанном на фиг. 3. В устройстве для газификации по второму варианту исполнения, показанном на фиг. 3, флюидизирующий газ включает промежуточный поток флюидизирующего газа 7', который подается в топку 2 с флюидизированной подушкой из промежуточной зоны в нижней части топки, расположенной между центральной и периферийной зонами в нижней части топки, дополнительно к центральному потоку флюидизирующего газа 7 и периферийному потоку флюидизирующего газа 8. Скорость массы промежуточного потока флюидизирующего газа 7' выбирается как промежуточная скорость между скоростями масс центрального и периферийного потоков флюидизирующих газов 7 и 8. Промежуточный поток флюидизирующего газа 7' представляет собой один из трех газов, например пар, газовую смесь пара и воздуха и воздух.

В устройстве для газификации, показанном на фиг. 3, центральный поток флюидизирующего газа 7 представляет собой один из трех газов, например пар, газовую смесь пара и воздуха и воздух, и периферийный поток флюидизирующего газа 8 является одним из трех газов, например кислородом, газовой смесью кислорода и воздуха и воздухом таким же образом, как и в случае с устройством для газификации, показанном на фиг. 1. Содержание кислорода в промежуточном потоке флюидизирующего газа 7' выбирается как промежуточное содержание между содержанием кислорода в центральном потоке и периферийном потоке флюидизирующего газа 7 и 8. Вследствие этого существует 15 предпочтительных комбинаций флюидизирующего газа, как показано в табл. 2. Важным для каждой из комбинаций является то, чтобы содержание кислорода увеличивалось, когда увеличивается расстояние от центра топки 2 с флюидизированной подушкой в направлении к периферийному участку. Количество кислорода во всем флюидизирующем газе устанавливается таким же, какое содержится в количестве воздуха, которое не превышает 30% от теоретического количества воздуха, которое требуется для сжигания горючего материала 11. Внутренняя часть топки 2 находится в условиях пониженного атмосферного давления.

В устройстве для газификации, показанном на фиг. 3, подвижная подушка 9, в которой флюидизированная среда оседает и рассеивается, образуется в центральной зоне топки 2, и флюидизированная подушка 10, в которой флюидизированная среда активно флюидизируется, образуется в периферийной зоне топки 2 с флюидизированной подушкой таким же образом, как и в случае с устройством для газификации, показанном на фиг. 1. Флюидизированная среда циркулирует в подвижной и флюидизированной подушках 9 и 10, как показано стрелками 118 и 112. Промежуточная подушка 9', в которой флюидизированная среда рассеивается в основном в горизонтальном направлении, образуется между подвижной подушкой 9 и флюидизированной подушкой 10. Подвижная подушка 9 и промежуточная подушка 9' образуют зону газификации G, и флюидизированная подушка 10 образует зону окисления S.

Горючий материал 11, который сбрасывается в верхнюю зону подвижной подушки 9, нагревается во время своего движения вниз в подвижной подушке 9 вместе с флюидизированной средой, способствуя при этом газификации летучих компонентов в горючем материале 11. Превращенное в уголь вещество и гудрон вместе с частью летучих компонентов, которые не были газифицированы в подвижной подушке 9, перемещаются к промежуточной подушке 9' и флюидизированной подушке 10 вместе с флюидизированной средой, частично при этом газифицируясь и частично сгорая. Материал, который не газифицировался в промежуточной подушке 9', в основном превращенное в уголь вещество и гудрон, движется в флюидизированной подушке 10 в периферийной зоне топки вместе с флюидизированной средой и сгорает в периферийном потоке флюидизирующего газа 8, имеющем относительно высокое содержание кислорода. Флюидизированная среда нагревается в флюидизированной подушке 10 и затем циркулирует к подвижной подушке 9, где она нагревает горючий материал в подвижной подушке 9. Плотность кислорода в промежуточной подушке 9' выбирается в соответствии с типом горючего материала (например, в зависимости от уровня содержания летучих компонентов или от уровня содержания превращенного в уголь вещества и гудрона). Это означает, что решение принимается в соответствии с типом горючего материала относительно того, должна ли плотность кислорода быть низкой, чтобы в основном выполнить газификацию, или плотность кислорода должна быть высокой, чтобы в основном выполнить процесс окисления при сжигании.

Как показано на фиг. 4, который изображает вид по горизонтальному сечению топки 2 с флюидизированной подушкой, подвижная подушка 9, которая образует зону газификации, образуется в центральной зоне топки в форме кольца, и промежуточная подушка 9' образуется промежуточным потоком флюидизирующего газа 7' вдоль внешней периферии подвижной подушки 9. Флюидизированная подушка 10, которая образует зону окисления, образуется в форме кольца вокруг промежуточной подушки 9'. Разгрузочное отверстие 5 для негорючего материала, имеющее форму кольца, располагается по периферии флюидизированной подушки 10. При выполнении устройства 1 для газификации цилиндрической формы может постоянно возникать высокое давление в топке. Давление в топке может возникать с помощью самого устройства для газификации или с помощью сосуда с высоким давлением, который предусматривается отдельно за пределами устройства для газификации.

Фиг. 5 изображает схематически вид по вертикальному сечению устройства для газификации в соответствии с третьим вариантом исполнения настоящего изобретения. В устройстве для газификации 1, показанном на фиг. 5, газифицируемый материал 11, который представляет собой горючий материал, например отходы, подается в топку 2 с флюидизированной подушкой двойным демпфером 12, компрессорным загрузочным устройством 13 и устройством для загрузки отходов 14. Компрессорное загрузочное устройство 13 сжимает газифицируемый материал 11 в форме пробки, уплотняя при этом атмосферу в топке. Сжатые отходы в форме пробки дробятся дробильным устройством (не показано) и подаются в топку 2 с флюидизированной подушкой устройством для загрузки отходов 14.

В устройстве для газификации по чертежу 5 центральный поток флюидизирующего газа 7 и периферийный поток флюидизирующего газа 8 подаются таким же образом, как и в варианте исполнения, показанном на фиг. 1. Вследствие этого зоны газификации и окисления в атмосфере с пониженным давлением образуются в топке 2 с флюидизированной подушкой таким же образом, как и варианте исполнения по фиг. 1. Флюидизированная среда служит для передачи тепла в две зоны. В зоне газификации получается высококалорийный ценный горючий газ хорошего качества; в зоне окисления превращенное в уголь вещество и гудрон, которые с трудом газифицируются, эффективно сгорают. Таким образом, представляется возможным достигать высокой эффективности газификации и получать горючий газ хорошего качества. В варианте исполнения, показанном на фиг. 5, воздуходувка 15 предусматривается для того, чтобы соединить двойной демпфер 12 и свободную емкость 102 в устройстве для газификации 1, так что газ, просачивающийся из топки 2 в двойной демпфер 12 через компрессорное загрузочное устройство 13, когда компрессия отходов оказывается недостаточной, возвращается в топку 2 под действием воздуходувки 15. Преимущественно воздуходувка 15 засасывает соответствующее количество воздуха и газа из двойного демпфера 12 и возвращает его в топку 2, так что давление в верхней части двойного демпфера 12 равно атмосферному давлению.

Далее устройство для газификации, показанное на фиг. 5, имеет разгрузочный канал 5 для негорючего материала, конический лоток 16, разгрузочное устройство 17, регулирующее объем, первый поворотный уплотнительный клапан 18, отсечной клапан 19, второй поворотный уплотнительный клапан 20 и разгрузочное отверстие 23, оборудованное барабаном, которые располагаются в указанном выше порядке и функционируют следующим образом:

(1) В положении, в котором первый поворотный уплотнительный клапан 18 открыт, пока второй поворотный клапан 20 закрыт и топка уплотнена вторым поворотным клапаном 20, разгрузочное устройство 17, регулирующее объем, работает так, что негорючий материал, включающий песок как флюидизированную среду, разгружается из конического лотка 16 к поворотному отсечному клапану 19.

(2) Когда поворотный отсечной клапан 19 получает заранее определенное количество негорючего материала, то разгрузочное устройство 17, регулирующее объем, выключается, и первый поворотный клапан 18 закрывается, так что топка уплотняется первым поворотным клапаном 18. Далее разгрузочный клапан 22 открывается, так что давление в поворотном отсечном клапане 19 устанавливается на уровне атмосферного давления. Затем второй поворотный клапан 20 полностью открывается и открывается поворотный отсечной клапан 19, пропуская при этом на разгрузку к разгрузочному устройству 23 негорючий материал.

(3) После того как второй поворотный клапан 20 полностью закрывается, компенсационный клапан 21 открывается. После того как давление в первом поворотном клапане 18 и давление в коническом лотке 16 уравновешены друг с другом, открывается первый поворотный клапан 18. Таким образом, процесс начинается опять с первого этапа (1).

Эти этапы (1) до (3) повторяются автоматически.

Разгрузочное устройство 23, которое оборудовано с барабаном, работает непрерывно. Таким образом, негорючий материал больших размеров разгружается наружу из системы через барабан, а песок и негорючий материал небольших размеров транспортируются с помощью элеватора 24, перемещающего песок. После того как мелкораздробленный негорючий материал 28 удаляется с помощью классификатора 25, песок возвращается в устройство для газификации 1 через закрытый бункер 26. В этом механизме для разгрузки негорючего материала два поворотных клапана 18 и 20 не получают негорючий материал, но только выполняют функцию уплотнения. Соответственно можно предотвращать задержки негорючего материала на уплотнительных участках первого и второго поворотного клапанов 18 и 20. В том случае, когда давление в печи может иметь незначительную отрицательную величину, то функция уплотнения не требуется.

Фиг. 6 изображает схематически вид по вертикальному сечению устройства для газификации в соответствии с четвертым вариантом исполнения настоящего изобретения. В устройстве для газификации, показанном на фиг. 6, подача газифицируемого материала 11 и операция по уплотнению топки, относящаяся к этой подаче, выполняются путем использования комбинации пары отсечных клапанов 19 и 19' и пары поворотных клапанов 18 и 20, первого и второго, таким же образом как и в случае с механизмом для разгрузки негорючего материала, показанного на фиг. 5. Компрессорное разгрузочное устройство 13, использованное в варианте исполнения, изображенном на фиг. 5, отсутствует. В варианте исполнения, изображенном на чертеже 6, газ, просачивающийся из топки к первому поворотному клапану 18, возвращается в топку через разгрузочный клапан 22 и воздуходувку (не показана). Далее после того как первый поворотный клапан 18 закрывается, компенсационный клапан 21 открывается, чтобы компенсировать давление в поворотном отсечном клапане 19 с давлением в топке.

Фиг. 7 изображает схему потока, показывающую пример протекания процесса рафинирования газа, полученного в устройстве для газификации в соответствии с настоящим изобретением. В процессе рафинирования, показанном на фиг. 7, в устройство для газификации 1 подаются газифицируемый материал 11 и флюидизирующие газы 7 и 8. Горький газ, полученный в устройстве для газификации, направляется к котлу 31 для нагревания отходов, в котором тепло регенерируется, и охлажденный таким образом газ направляется затем к циклоновому сепаратору 32, в котором твердый материал 37 и 38 отделяется. После этого горючий газ очищается и охлаждается в водяной очистительной башне 33 и сернистый водород удаляется из горючего газа в очистительной башне 34 с щелочным раствором. После этого горючий газ накапливается в газовом накопителе 35. Не вступившее в реакцию вещество 37, превращенное в уголь, в твердом виде отделяется в циклоновом сепараторе 32 и возвращается в газифицирующее устройство 1 и остаток твердого материала 38 разгружается за пределы системы. Негорючий материал 27 больших размеров разгружается из устройства для газификации 1 и как негорючий материал удаляется из системы, при этом песок из этого негорючего материала возвращается в устройство для газификации 1 таким же образом, как и в варианте исполнения, показанном на фиг. 5. Отработанная вода из очистительных башен 33 и 34 вводится в устройство 36 для очистки отработанной воды, в котором она очищается.

На фиг. 8 изображена схема потока, показывающая пример процесса, в котором горючий газ и мелкие частицы, полученные в устройстве для газификации 1, вводятся в топку 41 для сжигания расплавленной массы, где они сгорают при высокой температуре и остаточная зола плавится. В процессе, показанном на фиг. 8, горючий газ 29, содержащий большое количество горючих компонентов, которые получены в устройстве для газификации 1, вводится в топку 41 для сжигания расплавленной массы. В топку 41 для сжигания расплавленной массы подается также газ 8, который является одним из трех газов, например кислородом, газовой смесью из кислорода и воздуха и воздухом, так что горючий газ и мелкие частицы сгорают при температуре 1300oC или выше и остаточная зола плавится. В дополнение к этому вредные вещества, например диоксины, РСВ и так далее, разлагаются. Расплавленная зола 44 выгружается из топки 41 для сжигания расплавленной массы и быстро охлаждается, чтобы образовать шлак, при этом достигается уменьшение объема отходов. Выхлопной горючий газ, генерированный из топки 41 для сжигания расплавленной массы, быстро охлаждается в газоочистителе 42, предотвращая при этом восстановление диоксинов. Быстро охлажденный в газоочистителе 42 выхлопной газ направляется к коллектору пыли, например к фильтру 43, где из газа удаляется пыль 38. Затем выхлопной газ выбрасывается в атмосферу из выхлопной башни 55.

Фиг. 9 изображает в сечении аксонометрическую проекцию устройства для газификации и сжигания расплавленной массы в соответствии с пятым вариантом исполнения настоящего изобретения. Со ссылкой на фиг. 9 устройство для газификации 1 является в основном таким же, как и в варианте исполнения, показанном на фиг. 1. Однако выходной газовый канал 108 соединяется с входным газовым каналом 142 для горючего газа в топке для сжигания расплавленной массы 41. Топка для сжигания расплавленной массы 41 включает первичную цилиндрическую камеру сжигания 140, имеющую приблизительно вертикальную ось и вторичную цилиндрическую камеру сжигания 150, которая простирается в горизонтальном направлении. Горючий газ 29 и мелкие частицы, полученные в топке 2 с флюидизированной подушкой, подаются в первичную камеру сжигания 140 через входной канал 142 для горючего газа, циркулируя вокруг оси первичной камеры сжигания 140.

Верхний конец первичной камеры сжигания 140 предусматривается со стартовой горелкой 132 и с большим количеством воздушных форсунок 134, которые подают воздух для процесса сжигания, так что воздух циркулирует вокруг оси первичной камеры сжигания 140. Вторичная камера сжигания 150 соединяется с первичной камерой сжигания 140 в ее нижней части. Вторичная камера сжигания 150 имеет сепаратор шлака 160 и разгрузочный канал 152, который располагается в нижней части вторичной камеры сжигания 150, чтобы разгружать расплавленную золу, и выхлопной канал 154, который располагается над разгрузочным каналом 152. Вторичная камера сжигания 150 имеет далее вспомогательную горелку 136, которая располагается рядом с той частью вторичной камеры сжигания 150, в которой камера 150 соединяется с первичной камерой сжигания 140, и воздушную форсунку 134 для подачи воздуха для процесса сжигания. Выхлопной канал 154 для удаления выхлопного газа 46 предусматривается с излучающей пластиной 162, чтобы уменьшить потери тепла через выхлопной канал 154 в результате излучения.

Фиг. 10 изображает схему расположения устройства для газификации на флюидизированной подушке и для сжигания расплавленной массы в соответствии с исполнением по настоящему изобретению, которое используется в комбинации с котлом для нагревания отходов и с турбиной. Со ссылкой на фиг. 1 устройство для газификации 1 имеет конвейер 172 для транспортировки негорючего материала 27 больших размеров, выгружаемого из разгрузочного устройства 23, вместе с мелкораздробленным негорючим материалом 28, выгружаемым из классификатора 25. Воздушный кожух 185 располагается вокруг конического лотка 16, который используется для удаления негорючего материала из нижней части топки 2 с флюидизированной подушкой. Воздух в воздушном кожухе 185 нагревается горячим песком, поступающим из топки 2 с флюидизированной подушкой. Дополнительное топливо F подается к первичной и вторичной камерам сжигания 140 и 150 топки 41 для сжигания расплавленной массы. Расплавленная зола 44, выгружаемая из разгрузочного канала 152 топки 41 для сжигания расплавленной массы, поступает в водяную камеру 178, где она быстро охлаждается и затем выгружается как шлак 176.

В установке, изображенной на фиг. 10, горючий газ, выходящий из топки 41 для сжигания расплавленной массы, выпускается в атмосферу через котел 31 для нагревания отходов, через экономайзер 183, через нагреватель 186 для предварительного нагревания воздуха, через коллектор пыли 43 и через индуктированный тяговый вентилятор 54. Нейтрализатор N, например, гашеная известь (гидроксид кальция) добавляется в горючей газ, выходящий из нагревателя 186 для предварительного нагревания воздуха, перед его поступлением в коллектор пыли 43. Вода W подается в экономайзер 183, в котором она предварительно нагревается, и затем нагревается в котле 31 до парообразного состояния. Пар используется для вращения паровой турбины ST. Воздух A подается в нагреватель 186 для предварительного нагревания воздуха, где он нагревается и затем подвергается дальнейшему нагреванию в воздушном кожухе 185. Нагретый воздух подается через воздушную трубу 184 в топку 41 для сжигания расплавленной массы. Если необходимо, то нагретый воздух подается в свободную емкость 102.

Мелкие частицы 180 и 190, накопленные в нижней части котла 31 для нагревания отходов, экономайзера 183 и устройства 186 для предварительного нагревания воздуха, транспортируются к классификатору 25 элеватором 24, перемещающим песок, чтобы удалить из него мелко раздробленный негорючий материал 28, который возвращается затем в топку 2 с флюидизированной подушкой. Зольная пыль 38 отделяется в коллекторе пыли 43 и содержит соли щелочных металлов, например Nа, K и т.д., испаряющиеся при высокой температуре, и поэтому обрабатывается химикалиями в обрабатывающем устройстве 194.

В устройстве, изображенном на фиг. 10 сжигание в топке 2 с флюидизированной подушкой осуществляется по способу частичного сгорания при низкой температуре при небольшом коэффициенте избыточного воздуха и температура флюидизированной подушки повышается в диапазоне от 450 до 650oC, способствуя тем самым получению высококалорийного ценного горючего газа. Далее, поскольку сгорание происходит при небольшом коэффициенте избыточного воздуха в условиях пониженного атмосферного давления, то железо и алюминий получаются как неокисленные ценные металлы. Высококалорийный ценный горючий газ и превращенное в уголь вещество, полученное в топке 2 с флюидизированной подушкой, могут сгорать при высокой температуре, например при 1300oC, или выше в топке 41 для сжигания расплавленной массы. Таким образом, зола может плавиться и диоксины могут разлагаться.

Фиг. 11 изображает схему расположения устройства для газификации на флюидизированной подушке и для сжигания расплавленной массы в соответствии с исполнением по настоящему изобретению, которое используется в комбинации с устройством для охлаждения газа 280. Со ссылкой на фиг. 11 устройство для газификации 1, топка 41 для сжигания расплавленной массы, водяная камера 178, коллектор пыли 43, индуктированный тяговый вентилятор 54 и т.д. являются теми же самыми элементами, как и на фиг. 10. В установке, изображенной на фиг. 11, устройство для охлаждения газа 280 и нагреватель 188 для независимого предварительного нагревания воздуха предусматриваются вместо котла для нагревания отходов. Выхлопной горючей газ, выходящий при высокой температуре из топки 41 для сжигания расплавленной массы, вводится в устройство для охлаждения газа 280 через горячий канал 278, покрытый тепловым изолятором. В устройстве для охлаждения газа 280 горючий газ моментально охлаждается благодаря мелкому распылению воды, предотвращая при этом восстановление диоксинов. Скорость потока выхлопного газа в горячем канале 278 устанавливается на низком уровне, например 5 м/с или ниже. Генератор горячей воды 283 располагается в верхней части устройства для охлаждения газа 280. Воздух, нагретый в нагревателе для предварительного нагревания воздуха 188, подается в свободную емкость 102 в устройстве для газификации 1 и также в топку 41 для сжигания расплавленной массы.

Фиг. 12 изображает схему расположения устройства для газификации на флюидизированной подушке и сжигания расплавленной массы в соответствии с исполнением по настоящему изобретению, которое используется в комбинации с котлом для нагревания отходов 31 и реакционной башней 310. На фиг. 12 устройство для газификации 1, топка 41 для сжигания расплавленной массы, камера 178, котел для нагревания отходов 31, паровая турбина ST, экономайзер 183, устройство для предварительного нагревания воздуха 186, коллектор пыли 43, индуктированный тяговый вентилятор 54 и т.д. являются теми же самыми элементами, как и на фиг. 10. В установке, изображенной на фиг. 12 реакционная башня 310 и высокотемпературная камера сгорания 320 располагаются между котлом для нагревания отходов 31 и экономайзером 183. В реакционной башне 310 нейтрализатор N, например суспензия гашеной извести, добавляется в горючий выхлопной газ, удаляя при этом HCl из газа. Твердые мелкие частицы 312 выгружаются из котла для нагревания отходов 31 и подаются к классификатору 25 с помощью элеватора 24, перемещающего песок. В высокотемпературной камере сгорания 320 горючий газ и дополнительное топливо F сгорают, чтобы повысить температуру пара до примерно 500oC. В устройстве, изображенном на фиг. 12, пар имеет высокую температуру и высокое давление, и избыточный коэффициент воздуха оказывается низким, и, следовательно, количество тепла, теряемого через выхлопной газ, оказывается небольшим. Вследствие этого коэффициент полезного действия генерирования энергии может быть увеличен до примерно 30%.

Фиг. 13 изображает схему расположения устройства для газификации на флюидизированной подушке и для сжигания расплавленной массы по типу совместного генерирования в соответствии с вариантом исполнения по настоящему изобретению. На фиг. 13 устройство для газификации 1, топка 41 для сжигания расплавленной массы, водяная камера 178, котел для нагревания отходов 31, коллектор пыли 43, индуктивный тяговый вентилятор 54 и т.д. являются теми же самыми элементами, как и в устройстве, изображенном на фиг. 10. Со ссылкой на фиг. 13 реакционная башня 310 располагается между котлом 31 для нагревания отходов и коллектором пыли 43. В реакционной башне 310 добавляется нейтрализатор N, например суспензия гашеной извести, в выхлопной горючей газ, удаляя при этом HCl. Выхлопной газ из реакционной башни 310 подается через коллектор пыли 43 в газовую турбину 420, в которой он используется. В газовой турбине 420 воздух A сжимается компрессором C и сжатый воздух подается в камеру сгорания CC. В камере сгорания CC сжигается топливо F и полученный горючий газ вместе с выхлопным газом, который сжимается в компрессоре 410 и подается в камеру сгорания CC, используется в качестве рабочей среды для турбины T. Выхлопной газ из газовой турбины 420 проходит через супернагреватель 430, экономайзер 440 и нагреватель для предварительного нагревания воздуха 450 в упомянутой последовательности и затем выпускается в атмосферу через индуктированный тяговый вентилятор 54. Генерированный в котле 31 для нагревания отходов пар нагревается выхлопным газом от газовой турбины 420 в супернагревателе 430 и нагретый пар подается в паровую турбину ST.

Фиг. 14 изображает схему потока, показывающую процесс газификации под давлением с комбинированным циклом генерирования энергии по способу газификации на флюидизированной подушке и сжигания расплавленной массы в соответствии с вариантом исполнения по настоящему изобретению. Горючий газ 29 при высокой температуре и высоком давлении, полученный в топке 1 для газификации под давлением, вводится в котел 31' для нагревания отходов, где генерируется пар и газ охлаждается. Газ, выходящий из котла 31' для нагревания отходов, разделяется на два потока, один из которых вводится в топку 41 для сжигания расплавленных масс и другой вводится в коллектор пыли 43' после того, как нейтрализатор N добавлен в него, чтобы нейтрализовать HCl. В коллекторе пыли 43' легкоплавкие вещества 38', содержащиеся в горючем газе, которые затвердели в результате понижения температуры, отделяются от горючего газа и направляются в топку 41 для сжигания расплавленной массы, в которой плавятся легкоплавкие вещества 38'. Горючий газ, который содержит плавящиеся при низкой температуре вещества 38', используется как газовое топливо в газовой турбине GT. Выхлопной газ из газовой турбины GT подвергается теплообмену в супернагревателе SH и в экономайзере Eco и после этого обрабатывается в устройстве 510 для обработки выхлопного газа и затем выпускается в атмосферу. Выхлопной газ из топки 41 для сжигания расплавленной массы проходит через теплообменник EX и коллектор пыли и вводится в устройство 510 для обработки выхлопного газа. Расплавленная зола 44 разгружается из топки 41 для сжигания расплавленной массы и быстро охлаждается в форме шлака. Твердое вещество 38 разгружается из коллектора пыли 43 и обрабатывается с помощью химикалиев в обрабатывающем устройстве 194.

С помощью процесса, изображенного на фиг. 14, полученный из отходов газ используется в качестве топлива после того, как из него удалены HCl и твердые частицы. Соответственно газовая турбина не будет коррозировать под действием газа. Далее, поскольку HCl удален из газа, то пар при высокой температуре может генерироваться выхлопным газом турбины.

Преимущества изобретения.

Соответственно настоящее изобретение обеспечивает достижение следующих преимуществ:

1. В устройстве для газификации в соответствии с настоящим изобретением тепло распространяется циркулирующими потоками в топке с флюидизированной подушкой. Вследствие этого может достигаться высокая эффективность сгорания и топка может иметь уменьшенные размеры.

2. В настоящем изобретении топка с флюидизированной подушкой может поддерживать процесс горения с относительно небольшим количеством воздуха. Вследствие этого можно производить гомогенный газ, содержащий большое количество горючих компонентов, при выполнении спокойного горения при небольшом коэффициенте избыточного воздуха и низкой температуре (450 до 650oC) в топке с флюидизированной подушкой и таким образом уменьшая генерирование тепла. Таким образом, большая часть горючего материала, содержащегося в газе, превращенное в уголь вещество и гудрон могут эффективно утилизоваться в топке для сжигания расплавленной массы на следующем этапе.

3. В настоящем изобретении даже негорючей материал больших размеров может полностью выгружаться под действием циркулирующих потоков в топке с флюидизированной подушкой. В дополнение железо и алюминий, содержащиеся в негорючем материале, могут быть утилизованы как неокисленные ценные вещества.

4. Настоящее изобретение обеспечивает выполнение способа или устройства, с помощью которых может осуществляться безвредная обработка отходов и может достигаться высокий коэффициент утилизации энергии.

Хотя настоящее изобретение было описано с пояснениями условий его исполнения, необходимо отметить, что описанные варианты его исполнения не обязательно должны быть исключительными и что различные изменения и модификации могут быть включены в него, оставаясь в пределах настоящего изобретения, которое ограничивается только приложенными пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗИФИКАЦИИ ГОРЮЧЕГО МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154235C1 |

| ТЕРМИЧЕСКОЕ РЕАКЦИОННОЕ УСТРОЙСТВО С ПСЕВДООЖИЖЕННЫМ СЛОЕМ (ВАРИАНТЫ) | 1996 |

|

RU2159896C2 |

| СИСТЕМА, ВЫРАБАТЫВАЮЩАЯ ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ С ПОМОЩЬЮ ГАЗИФИКАЦИИ ГОРЮЧИХ ВЕЩЕСТВ | 1999 |

|

RU2270849C2 |

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| УСТРОЙСТВО ГАЗИФИКАТОРА, ИМЕЮЩЕЕ ФОРМУ СПЛЮЩЕННОГО СФЕРОИДА | 1997 |

|

RU2178540C2 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ТОПЛИВА | 2019 |

|

RU2775968C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ И ГАЗИФИКАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1997 |

|

RU2229073C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ПУТЕМ ИСПОЛЬЗОВАНИЯ КОНДЕНСИРОВАННЫХ ТОПЛИВ | 2005 |

|

RU2277638C1 |

| СПОСОБ ГАЗИФИКАЦИИ ПОРОШКООБРАЗНОГО ТВЕРДОГО УГЛЕРОДИСТОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ | 1993 |

|

RU2134713C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

Изобретение относится к способу и устройству для газификации горючего материала, например отходов, угля и т.д., которые газифицируются для получения горючего газа, содержащего достаточно большое количество горючих компонентов, чтобы расплавить золу под действием собственного тепла. Топка 2 с флюидизированной подушкой имеет форму приблизительно круглого поперечного горизонтального сечения. Подвижная подушка 9, в которой флюидизированная среда оседает и распыляется, образуется в центральной зоне топки, и флюидизированная подушка 10, в которой флюидизированная среда активно флюидизируется, образуется в периферийной зоне топки. Флюидизированная среда поворачивается в верхней части подвижной подушки 9 от верхней части флюидизированной подушки 10, циркулируя таким образом в двух подушках. Горючий материал 11 плавится в верхней части подвижной подушки 9 и газифицируется, образуя горючий газ во время циркуляции вместе с флюидизированной средой. Количество кислорода, подаваемого в топку 2 с флюидизированной подушкой, устанавливается в том же количестве, которое содержится в количестве воздуха, составляющем не более 30% от теоретического количества воздуха, необходимого для сжигания. Температура флюидизированной подушки 10 устанавливается в диапазоне от 450 до 650oC, так что полученный горючий газ содержит большое количество горючих материалов. Горючий газ и мелкие частицы, полученные в топке 2 с флюидизированной подушкой, подаются в топку для сжигания расплавленной массы, где они сгорают при высокой температуре и получаемая зола плавится. Технический результат заключается в получении горючего газа при высоком КПД. 2 с. и 20 з.п.ф-лы, 2 табл., 14 ил.

Приоритет по пунктам:

10.03.94 - по пп.1, 5, 6, 8, 9, 12, 14, 16, 18, 19;

15.04.94 - по пп.2, 3, 4, 5, 15; 17;

09.02.95 - по п.7, 10, 11, 13, 20, 21, 22.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сжигания твердого топлива | 1989 |

|

SU1686259A1 |

| Способ сжигания топлива в кипящем слое | 1987 |

|

SU1451456A1 |

| Способ сжигания твердого топлива в топке с кипящим слоем | 1985 |

|

SU1343182A1 |

| Способ химической переработки топлива в псевдоожиженном слое | 1976 |

|

SU1258334A3 |

| DE 3115236 A, 30.04.83. | |||

Авторы

Даты

1999-09-27—Публикация

1995-03-09—Подача