Изобретение относится к нефтегазодобывающей промышленности, а именно к способам очистки газов от капельной жидкости и твердых аэрозольных частиц, и может быть использовано для очистки сжатых газов и воздуха на компрессорных станциях, а также в системах подготовки природных и попутных газов на промыслах к дальнему транспорту.

Известен способ очистки газов путем центробежного осаждения капель и твердых частиц в циклонах с последующим их удалением в систему слива (В. Страус. Промышленная очистка газов, Москва, Химия, глава 6, с. 292, 1981 г., 616 с. (1).

Недостатком способа является малая эффективность улавливания тонкодисперсных капель и твердых частиц с диаметром d<5 мкм, поскольку коэффициент осаждения капель, определяемый центробежным эффектом, пропорционален d2. Например, для капель диаметром менее 1 мкм эффективность улавливания составляет менее 60%, а при d<0,5 мкм величина эффективности менее 15% (см., например, П. Райст. Аэрозоли, Москва, Мир, глава 7, с. 100, 1987, с. 280 (2).

Известен также способ очистки газов от капельной жидкости путем пропускания газа через пакет наклоненных, пористо ячеистых, многослойных металлических пластин, осаждения капель на высокоразвитой поверхности с последующей коалесценцией уловленной жидкости и ее оттеканием в системы слива (патент РФ, 2065317, кл. В 01 D 45/04, 1996 (3).

Недостатком способа является малая эффективность улавливания тонкодисперсных частиц с диаметром d=0,1-5 мкм, обрастание пористо ячеистых пластин вязкими компонентам уловленной жидкости, что приводит к существенному повышению их газодинамического сопротивления, а также значительный вторичный унос капель накопленной жидкости.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки газов от тонкодисперсной капельной жидкости и твердых аэрозольных частиц, включающий пропускание газового потока через пакеты параллельно работающих фильтроэлементов из лиофильного, многослойного фильтроматериала, высокоэффективное улавливание твердых аэрозольных частиц и тонкодисперсных капель и коалесценцию последних на фронтальной поверхности тонкопористого слоя, нанесенного без разрывов структуры на грубопористый слой многослойного фильтроматериала, при лобовой скорости очистки U=Q/S=30-300 см/с и отношении скорости течения газа вдоль грубопористой поверхности на выходе из фильтроэлемента V к лобовой скорости очистки газа V/U≤25, где Q - объемный расход газа, S - геометрическая площадь фронтальной поверхности пакета фильтроэлементов, непрерывный отвод уловленной жидкости на тыльную по ходу потока внешнюю поверхность грубопористого слоя с ее последующим оттеканием в систему слива, регистрацию газодинамического сопротивления пакета фильтроэлементов и их периодическую регенерацию (патент РФ 2162361, кл. В 01 D 46/00, 2001 (4).

Недостатком прототипа является сложность, а зачастую и невозможность удаления фильтрата твердых аэрозольных частиц с поверхности фильтроэлемента без остановки процесса очистки и вскрытия блока фильтрации, что для высоконапорных газопроводов большой производительности ведет к высоким энергетическим и экономическим потерям. Кроме того, требование прогрева фильтроэлементов по способу [4] при скорости U≈0 приводит к остановке работы трубопровода, а прогрев при U>1-10 см/с обуславливает высокие энергозатраты в трубопроводах большой производительности.

Технической задачей изобретения является повышение эффективности способа путем реализации последовательной кратковременной (за малый временной интервал) регенерации параллельных пакетов фильтроэлементов и одновременного обеспечения непрерывности процесса очистки газов от тонкодисперсной капельной жидкости и твердых аэрозольных частиц с высокой степенью эффективности при длительнонепрерывной работе трубопроводов, с остановками на регламентные работы для обслуживания и/или замены арматуры и труб, т.е. с остановками, не связанными с процессом очистки газов.

Поставленная задача решается тем, что в способе очистки газов от тонкодисперсной капельной жидкости и твердых аэрозольных частиц, включающем пропускание газового потока через пакеты параллельно работающих фильтроэлементов из лиофильного, многослойного фильтроматериала, улавливание твердых аэрозольных частиц и тонкодисперсных капель и коалесценцию последних на фронтальной поверхности тонкопористого слоя, нанесенного без разрывов структуры на грубопористый слой, многослойного фильтроматериала, при лобовой скорости очистки U=Q/S=30-300 см/с и отношении скорости течения газа вдоль грубопористой поверхности на выходе из фильтроэлемента V к лобовой скорости очистки газа V/U≤25, где Q - объемный расход газа, S - геометрическая площадь фронтальной поверхности пакета фильтроэлементов, непрерывный отвод уловленной жидкости на тыльную по ходу потока внешнюю поверхность грубопористого слоя с ее последующим оттеканием в систему слива, регистрацию газодинамического сопротивления пакета фильтроэлементов и их периодическую регенерацию от осажденных на фронтальной поверхности и в тонкопористом слое твердых частиц и капель вязкой жидкости, последнюю осуществляют при регистрации увеличения газодинамического сопротивления пакета фильтроэлементов до величины ΔP= (0,05-0,5)Рф, где Рф - внутреннее давление механического разрушения фильтроэлемента, путем обратной прокачки через поры фильтроэлементов уловленной, отфильтрованной и/или предварительно подготовленной жидкости, подавая ее из системы слива во внутренние полости фильтроэлементов с перекрыванием выходов газового потока на период регенерации, причем осуществляют регенерацию последовательно для всех пакетов фильтроэлементов. Поставленная задача решается также тем, что при недостаточной регенерации фильтроэлементов обратную прокачку жидкости осуществляют в два этапа: на первом этапе давление жидкости и период регенерации не превышает Р1Ж≤Pг+0,2 атм и 8 мин, а на втором - давление варьируют от Р1Ж до Р2Ж≤Pг+Рф/2 и поддерживают в течение интервала времени до 4 мин, где Рг - абсолютное давление газа перед фильтроэлементами.

Кроме того, при недостаточной регенерации фильтроэлементов жидкость для обратной прокачки предварительно нагревают до температур, меньших температур ее кипения и/или разложения, а также степень регенерации фильтроэлементов увеличивают тем, что в жидкость для обратной прокачки добавляют ионогенные и/или неионогенные поверхностно-активные вещества с массовой концентрацией до 5%.

В результате в способе по данному изобретению удается совместить непрерывность процесса очистки газа и кратковременность периода последовательной регенерации параллельных пакетов лиофильных, многослойных фильтроэлементов от твердых аэрозольных частиц и капель высоковязких жидкостей.

Экспериментально было показано, что величина средней скорости течения Vж=Qж/S жидкостей различной вязкости (вода, метиловый спирт, диэтиленгликоль - ДЭГ) зависит от перепада давлений на фильтроэлементе и в пределах от 0,3 до 3 атм величина Vж изменяется от 0,2 до 3 см/с, где Qж - объемный расход прокачиваемой жидкости. Несмотря на малые (по сравнению со скоростью фильтрации газа U) значения скорости лицевой жидкостной регенерации Vж, локальные скорости течения жидкости и переноса импульса в порах фильтроэлемента могут достигать значительных величин. Данный результат обусловлен тем, что согласно закону Бернулли жидкость при последовательном движении через грубопористый, переходный и тонкопористый слои фильтроэлемента увеличивает скорость своего течения и импульс движения вследствие уменьшения реального проходного сечения и пористости структуры и в тонкопристом слое обладает достаточным импульсом (кинетической энергией) для отрыва и конвективного уноса загрязнений (фильтрата). Сброшенный с поверхности фильтроэлемента осадок вместе с жидкостью удаляют в систему сбора.

В результате способ по описываемому изобретению существенно отличается от существующих, поскольку в них удаление твердых частиц с поверхности фильтроэлемента без длительной остановки работы (процесса очистки) и последующего вскрытия трубопровода практически невозможно.

В случае существенного загрязнения фильтроэлементов применяют двухэтапный процесс обратной прокачки жидкости. На первом (процесс "выстойки - смачивания") в тонкие поры фильтроэлементов и поры, образованные между уловленными твердыми частицами и материалом фильтроэлементов, жидкость втягивается достаточно медленно, поскольку скорость заполнения столь малых пор определяется в основном силами капиллярного взаимодействия жидкости и материала фильтроэлемента. Ускоренное заполнение пор за счет повышения перепада давления малоэффективно, так как остающийся в порах газ демпфирует движение жидкости. Установлено, что оптимальное время "выстойки - смачивания" не превышает 8 мин, а избыточное давление жидкости Р1Ж≤Рr+0,2 атм во внутренней полости многослойного, лиофильного фильтроэлемента на первом этапе поддерживают на минимальном уровне, обеспечивающем только ее заполнение.

На втором этапе (конвективный вынос фильтрата) избыточное давление промывочной жидкости варьируют от Р1Ж до Р2Ж≤Рг+Рф/2 и поддерживают в течение интервала времени до 4 мин. В результате происходят смыв фильтрата жидкостью и его последующее удаление в систему сбора загрязненной жидкости. Процесс удаления осадка из пор и, соответственно, очистка фильтроэлементов происходит, как указывалось выше.

Увеличение скорости регенерации, а следовательно, и снижение энергозатрат, возможно реализовать за счет понижения вязкости прокачиваемой жидкости, а также уменьшения сил межфазного поверхностного натяжения и адгезии взаимодействия твердых, уловленных частиц с материалом фильтроэлементов. Для этого осуществляют дополнительный нагрев прокачиваемой жидкости или добавление в нее ионогенных и/или неионогенных поверхностно-активных веществ (ПАВ) с молекулами дифильного строения. Установлено, что предложенные приемы снижают время регенерации в 2-10 раз и позволяют быстрее регенерировать фильтроэлементы, которые загрязняли до практически полного закрытия пор, в том числе высоковязкими, а также низкоплавкими веществами (например, минеральные масла, парафины, воски и смолы).

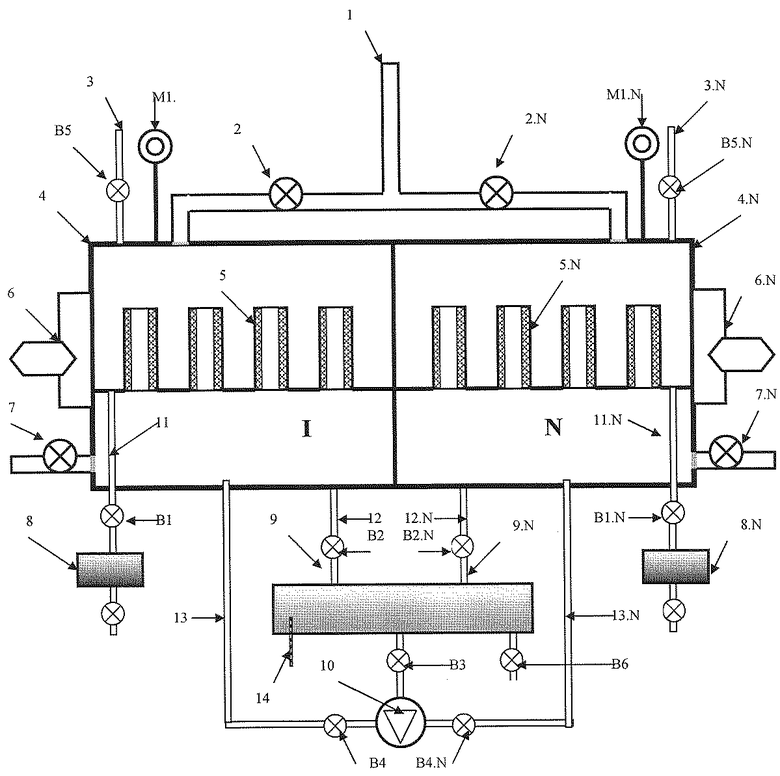

На чертеже приведена принципиальная схема устройства для осуществления способа очистки газа от тонкодисперсной капельной жидкости и твердых аэрозольных частиц, включающего N параллельных секций одинаковых пакетов фильтроэлементов. Секция I состоит из следующих элементов: ввод газа - 1; входная задвижка газа - 2; линия сброса газа на факел - 3; корпус - 4; пакет лиофильных, многослойных фильтроэлементов на трубной доске - 5; измеритель сопротивления пакета лиофильных, многослойных фильтроэлементов - 6; выход газа - 7; накопитель загрязненной фильтратом жидкости - 8; накопитель отфильтрованной, чистой жидкости для регенерации фильтроэлементов - 9; насос с манометром давления чистой жидкости для ее подачи в корпус 4 на регенерацию пакета фильтроэлементов - 10, патрубок слива загрязненной жидкости - 11, патрубок слива чистой, отфильтрованной жидкости - 12, патрубок подачи чистой жидкости на регенерацию фильтроэлементов - 13, термометр для регистрации температуры отфильтрованной, чистой жидкости - 14, вентиля - (В1 - В6), манометр абсолютного давления газа - M1. Количество N параллельных секций пакетов фильтроэлементов определяется объемом фильтруемого газа (N=1, 2, 3 и т. д.). Все N секций подключены параллельно к вводу газа 1 через задвижки 2. N. Элементы N-й секции идентичны элементам секции I. Их нумерация совпадает с нумерацией элементов первой секции, т.е. входная задвижка газ - 2.N, линия сброса газа на факел - 3.N и т.д.

Способ осуществляют следующим образом. Газ с каплями и твердыми частицами поступает через ввод 1 в корпус 4 секции I и подвергается очистке с помощью пакета лиофильных, многослойных, параллельно установленных фильтроэлементов 5. Выбранный тип фильтроэлементов характеризуются внутренним давлением механического разрушения Рф. Как правило, величина разрушающего внутреннего давления составляет Рф= (3-8) атм. Часть уловленной капельной жидкости с твердыми частицами стекает на трубную доску и внутреннюю поверхность корпуса 4 с внешней по ходу потока газа стороны фильтроэлементов 5 и удаляется через патрубок 11 и вентиль В1 в накопитель загрязненной жидкости 8. Остальная капельная жидкость, уловленная фильтроэлементами 5, коалесцирует и с внутренней грубопористой поверхности фильтров удаляется через патрубок 12 и вентиль В2 в накопитель отфильтрованной, чистой жидкости 9, заполняя последнюю до необходимого уровня, но не более чем на 0,8 от ее объема. Заполнение ведут при открытом вентиле В2 и закрытом вентиле В4. Контроль абсолютного давления газа Рг осуществляют с помощью манометра M1, а перепад давления ΔР на пакете фильтроэлементов 5 регистрируют дифференциальным манометром 6.

Аналогично пропускают газ через остальные (N-1) идентичные пакеты параллельных фильтроэлементов 5.N, подключенные параллельно к вводу газа 1 через задвижки газа 2.N.

В случае загрязнения фильтроэлементов 5.N твердыми аэрозольными частицами или каплями высоковязких жидкостей и, соответственно, регистрации увеличения их сопротивления до величины ΔP = (0,05-0,5)Pф (преимущественно до (0,1-0,3)Рф) осуществляют последовательную регенерацию пакетов фильтроэлементов 5. N каждой фильтрующей секции. Например, для регенерации пакета фильтроэлементов секции 1 закрывают задвижку 2, выход газа 7 и вентиль В2. Далее открывают вентиля В3, В4 и с помощью насоса 10 подают отфильтрованную промывочную жидкость из накопителя 9 во внутреннюю полость пакета фильтроэлементов 5. Под давлением жидкость протекает через поры в направлении, обратном скорости фильтрации газа, и удаляет твердый фильтрат из тонкопористого слоя. В результате происходит регенерация фильтроэлементов. Грязная жидкость стекает через патрубок 11 в накопитель 8. После регенерации пакета фильтроэлементов первой секции задвижку газа 2, выход газа 7 и вентиль 2 открывают, а вентили В3 и В4 закрывают. Линия газа на факел 3 через вентиль В5 предназначена для сброса давления газа Рг в корпусе 4. В случае недостаточного количества промывочной жидкости в накопителе 9 для полной регенерации пакета фильтроэлементов 5 открывают вентиль В6 и дополнительную чистую жидкость подают в накопитель 9, а далее ее с помощью насоса 10 нагнетают во внутренние полости фильтроэлементов 5 и промывают-регенерируют их поры с удалением твердых частиц и высоковязких капель и с последующим выводом загрязненной жидкости из корпуса 4 через патрубок 11 и вентиль В1 в накопитель 8.

В случае регенерации фильтроэлементов в двухэтапном режиме закрывают задвижку 2, выход газа 7 и вентиль 2, а вентили В3 и В4 приоткрывают в течение 1-8 мин и регулируют подачу жидкости так, чтобы ее давление P1Ж, регистрируемое дифференциальным датчиком 6 и манометром насоса 10 (не показан), не превышало Р1Ж≤Рг+0,2 атм. После осуществления первого этапа регенерации (смачивание фильтрата и материала лиофильных фильтроэлементов) давление жидкости варьируют от Р1Ж до P2ж≤Рг+Рф/2 и удерживают его в течение 0,5-4 мин. После чего вентиль В4 закрывают, задвижку 2 и выход газа 7 открывают и переводят пакет фильтроэлементов 5 обратно в режим очистки газа с одновременным измерением величины их сопротивления ΔР.

При недостаточной степени регенерации фильтроэлементов, определяемой по величине ΔР, и для понижения вязкости жидкости повышают ее температуру до требуемой величины с помощью трубчатого нагревателя, установленного в накопителе 9 (не показан). Температуру чистой жидкости контролируют термометром 14, установленным в накопителе 9, и ее величина не должна превышать температуру кипения и/или разложения жидкости для обратной прокачки и промывки фильтроэлементов 5.

В случае существенной загрязненности фильтроэлементов, а также для снижения вязкости жидкости и силы адгезии между уловленными частицами фильтрата и лиофильным материалом фильтроэлементов в промывочную жидкость добавляют ионогенные и/или неионогенные ПАВ с молекулами дифильного строения в требуемом количестве, не превышающем 5% по массовой концентрации в жидкости для промывки фильтроэлементов. ПАВ подают в накопитель 9 через вентиль В6. После полного расходования ПАВ вентиль В4 закрывают и пополняют накопитель 9 новой порцией ПАВ через предварительно открытый вентиль В6.

Подогретую (в том числе в добавками ПАВ) промывочную жидкость используют как в одноэтапном, так и в двухэтапном режиме регенерации пакета параллельных фильтроэлементов 5 секции 1.

Аналогично в последовательном порядке регенерируют пакеты фильтроэлементов 5.N остальных параллельных секций.

Пример 1.

Для очистки природного газа использовали два пакета лиофильных, цилиндрических, многослойных фильтроэлементов на основе никеля с внешним диаметром 40 мм, толщиной стенки 3 мм и высотой 80 мм, для тонкой очистки газов класса F согласно ГОСТ Р 51251-99. Технологические основы их создания разработаны авторами. Каждый пакет состоял из четырех фильтроэлементов типа eK7.062.709, выдерживающих температуру газов (кислородсодержащих в том числе) до 200oС. Фильтроэлементы загрязняли смесью воды, турбинного масла и кварцевого песка в соотношении 1: 1: 1, Средний размер частиц песка <dпеска>=50-100 мкм. Кратность очистки газа С=N0/N от частиц песка составляла более 108, а эффективность очистки Е=1-N0/N>99,999999 (N0 и N - счетные концентрации частиц до и после фильтроэлементов). Конечная толщина уловленного осадка на фронтальной поверхности фильтроэлементов составляла от 2 до 5 мм. Абсолютное давление газа Рг=42 атм. Внутреннее давление механического разрушения фильтроэлемента составляло Рф=6 атм (6). В процессе накопления фильтрата его сопротивление ΔР возрастало более чем в шесть раз и составляло ΔP = 0,054 Pф = 0,324 атм при лобовой скорости очистки U=Q/S=45 см/с. До накопления фильтрата первоначальное сопротивление чистых фильтроэлементов составляло ΔPH<0,054 атм при U=45 см/с и скорости газа на выходе из фильтроэлемента V=500 см/с.

Величина ΔР измерялась дифференциальным манометром типа "Сапфир", а абсолютное давление газа регистрировалось с помощью образцового манометра (модель 1226, изготовитель завод "Манометр"). Жидкость подавалась на регенерацию насосом ДН 2,5 63/100 (завод "Ригахиммаш").

После закрытия задвижки 2 и выхода газа 7 вторая секция (второй пакет фильтроэлементов 5.2) использовалась в режиме очистки газа и соответственно задвижка 2.2. и выход газа 7.2 были открыты. Обратную прокачку воды для регенерации первого пакета фильтроэлементов класса F осуществляли в течение 20 сек при температуре 75oС. Скорость жидкостной регенерации Vж=Qж/S=0,2-0,3 см/с. Наблюдались практически полный смыв загрязняющего фильтрата с фронтальной поверхности S фильтроэлементов и удаление его в накопитель 8. После подачи газового потока в режиме фильтрации при скорости U=45 см/с сопротивление в два раза превышало первоначальное ΔPH, что было обусловлено наличием промывочной воды в порах фильтроэлементов. После 10 мин использования пакета фильтроэлементов в режиме очистки газа его сопротивление составляло ΔP = 1,03ΔPH, что означало практически полную регенерацию пакета фильтроэлементов.

Суммарное время, потраченное на реализацию процесса регенерации пакета фильтроэлементов, не превышало 5 мин (с учетом переключения вентилей и установления жидкостных потоков).

Далее открывали задвижку 2 и выход 7 и аналогичным образом осуществляли регенерацию второго пакета фильтроэлементов 5.2 после закрытия задвижки 2.2 и выхода 7.2.

При многократном повторении (до 50 циклов) процесса забивки и регенерации пакетов фильтроэлементов разрушения их многослойной структуры и соответственно изменения их первоначальных газодинамических и фильтрационных параметров не наблюдалось.

Пример 2.

Исследовались пакеты фильтроэлементов класса F, как и в примере 1. Их загрязняли смесью воды, турбинного масла, твердых частиц песка и оксида титана. Размеры частиц песка <dпecкa>=50-100 мкм, а оксида титана <dTiO2>=2-4 мкм. Кратность очистки газа по частицам оксида титана составляла С>104 (Е>99,99%). Соотношение концентраций дисперсных примесей варьировали в широких пределах (от 1 до 5). Размеры пор селективного-фронтального слоя варьировали от 3 до 6 мкм. Толщина загрязняющего осадка на фронтальной поверхности фильтроэлементов составляла до 4-5 мм. В процессе накопления фильтрата их сопротивление увеличилось более чем 8 раз и составляло ΔP = 0,072 Pф = 0,432 атм при лобовой скорости очистки U=Q/S=45 см/с. До накопления фильтрата первоначальное сопротивление фильтроэлементов составляло ΔPH<0,054 атм.

Для регенерации первого пакета фильтроэлементов закрывали задвижку 2 и выход газа 7. Вторая секция фильтроэлементов использовалась в режиме фильтрации газа. Обратную прокачку воды при температуре 60 - 80oС проводили в два этапа: на первом вода подавалась во внутреннюю полость пакета фильтроэлементов 5 при давлении Р1Ж≤Рг+0,2 атм и период регенерации составлял до 8 мин (этап "выстойки-смачивания"), а на втором этапе давление прокачиваемой жидкости увеличивали до Р2Ж≤Рг+Рф/2 и поддерживали в течение интервала времени до 4 мин (этап промывки и удаления фильтрата). Величина Рф=6 атм. После окончания промывки фильтроэлементы переводили в обычный режим очистки газа (входная задвижка газа 2 и выход газа 7 были открыты).

Суммарное время, потраченное на реализацию процесса регенерации пакета фильтроэлементов, не превышало 15 мин (с учетом переключения вентилей и установления жидкостных потоков).

После окончания процесса регенерации фильтроэлементов их сопротивление превышало первоначальное ΔPH в два раза вследствие наличия остаточной воды в порах фильтроэлементов. Однако после 5-15 мин очистки газа сопротивление фильтроэлементов отличалось от первоначального ΔPН = 0,054 атм не более чем на 5-7%. Многократное повторение (более 50 циклов) практически не изменяло их первоначальных (до забивки) параметров. Повышение сопротивления на 5-7% обусловлено тем, что субмикронная фракция частиц оксида титана (d<1 мкм) на первых циклах забивки и регенерации частично осела в извилистых порах фильтроэлементов ("пористые ловушки") с образованием дополнительного селективного слоя (эффект автофильтрации). В последующем при накоплении фильтрата и регенерации фильтроэлементов образованный частицами селективный слой практически не менял своих газодинамических и фильтрационных характеристик.

Пример 3.

Исследования проводились в условиях примера 2, но в воду для регенерации добавляли ионогенные и/или неионогенные ПАВ с молекулами дифильного строения (триполифосфат натрия, карбамид, уксусная и лимонная кислоты) с концентрацией в регенерирующей жидкости от 0,1 до 5%. В результате скорость процесса жидкостной регенерации увеличивалась в 2-5 раз, за исключением этапа "выстойки-смачивания", который проводили в течение 3-5 мин.

Пример 4.

Исследования проводились в условиях, указанных в примерах 2 и 3, но в загрязняющую среду добавлялись низкоплавкие, твердые углеводороды (парафины) с массовой концентрацией до 1-10 г/м3. Результаты по эффективности процесса жидкостной регенерации оказались аналогичны данным примеров 1-3.

Сравнение данного способа с прототипом показывает, что в заявленном способе обеспечивают непрерывность процесса очистки газового потока путем периодической и кратковременной регенерации пакетов фильтроэлементов от твердых аэрозольных частиц и капель высоковязких жидкостей в широком спектре их размеров за счет последовательной с малым временным интервалом регенерации отдельных пакетов фильтроэлементов. Это позволяет не прекращать работу газопроводов. Кроме того, обеспечивают непрерывность кратковременной регенерации и от высоковязких и/или твердых низкоплавких загрязнений (парафины, воск, смолы). Для регенерации используют уловленную и отфильтрованную в процессе очистки газа капельную жидкость, а при ее отсутствии и/или недостатке - заранее подготовленную. При этом для увеличения эффективности и скорости процесса регенерации в 2-10 раз осуществляют нагрев жидкости и/или добавляют в жидкость ПАВ с концентрацией от 0,1 до 5%.

В случае фильтрации природного газа в высоконапорных трубопроводах жидкость для обратной прокачки забирают из промежуточной накопительной емкости высокого давления, что позволяет избежать больших энергозатрат для ее подачи.

Способ не требует дополнительных устройств для сбора жидкости после регенерации, т.к. она поступает в существующие дренажные устройства.

Проведенные исследования показали возможность кратковременной регенерации лиофильных, многослойных металлокерамических фильтров с тонкопористым, селективным слоем обратной прокачкой жидкости, причем скорость ее течения и перепад давления на фильтрах не превышают 0,1-3 см/с и 3 атм, что в свою очередь указывает на низкую энергетику процесса регенерации.

При необходимости скорость обратного течения жидкости для уменьшения времени регенерации и повышения ее эффективности можно увеличить за счет повышения давления ее подачи через фильтроэлементы с учетом их прочностных характеристик. В приведенных примерах фильтроэлементы на основе никеля выдерживают внутреннее давление до 6-8 атм.

Из вышеизложенного следует, что заявленный способ может быть широко использован для непрерывной, высокоэффективной, малоэнергоматериалоемкой и легко автоматизируемой технологии очистки газов от тонкодисперсной капельной жидкости различной вязкости и твердых аэрозольных частиц. Способ применим для очистки газов (кислородсодержавших в том числе) при повышенном давлении и температуре (до 200 атм и 200oС).

Источники информации

1. В. Страус. Промышленная очистка газов, Москва, Химия, глава 6, с. 292, 1981 г., 616 с.

2. П. Райст. Аэрозоли, Москва, Мир, глава 7, с. 100, 1987, 280 с.

3. Патент РФ. Устройство для разделения гетерофазных систем, 2065317, кл. В 01 D 45/04, БИ 23, с. 183, 20.08.1996.

4. Г. И. Вяхирев, А.В. Загнитько, С.Н. Ходин, Ю.О. Чаплыгин. Патент РФ. Способ очистки газов от тонкодисперсной капельной жидкости, 2162361, кл. В 01 D 46/00, Бюл. 3, 27.01.2001, прототип.

5. Загнитько А. В. и др. Патент РФ, 2044090. Способ получения многослойного фильтрующего материала, Бюл. 26, с. 204, 1995.

6. Каталог Уральского электрохимического комбината на металлокерамические фильтры тонкой очистки газов, г. Новоуральск, Свердловская обл., 2000 г.

7. ГОСТ Р 51251-99. Фильтры очистки воздуха. Классификация. Маркировка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2002 |

|

RU2203125C1 |

| СПОСОБ СЕПАРАЦИИ ТОНКОДИСПЕРСНЫХ КАПЕЛЬ КРИОАГЕНТА И ТВЕРДЫХ ЧАСТИЦ ОТ КРИОГЕННОГО ГАЗА | 2004 |

|

RU2257518C1 |

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА | 1999 |

|

RU2160150C2 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 2004 |

|

RU2257517C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2000 |

|

RU2162361C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ПАРОГАЗОВОГО ПОТОКА | 2004 |

|

RU2278721C1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2160151C2 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2263860C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРИРОВАНИЯ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2000 |

|

RU2163163C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ОЧИСТКИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2256857C1 |

Изобретение предназначено для использования в нефтегазодобывающей промышленности при очистке газов от капельной жидкости и твердых аэрозольных частиц и может быть использовано для очистки сжатых газов и воздуха на компрессорных станциях, а также в системах подготовки природных и попутных газов на промыслах к дальнему транспорту. Для повышения эффективности очистки газов от тонкодисперсной капельной жидкости и твердых аэрозольных частиц путем реализации последовательной кратковременной регенерации параллельных пакетов фильтроэлементов и одновременного обеспечения непрерывности процесса очистки газов с высокой степенью эффективности при длительно-непрерывной работе трубопроводов с остановками на регламентные работы, не связанными с процессом очистки газов, пропускают газовый поток через пакеты параллельно работающих фильтроэлементов из лиофильного, многослойного фильтроматериала, производят улавливание твердых аэрозольных частиц и тонкодисперсных капель и коалесценцию последних на фронтальной поверхности тонкопористого слоя, нанесенного без разрывов структуры на грубопористый слой многослойного фильтроматериала при лобовой скорости очистки U=Q/S=30-300 см/с и отношении скорости течения газа вдоль грубопористой поверхности на выходе из фильтроэлемента V к лобовой скорости очистки газа V/U≤25, где Q - объемный расход газа, S - геометрическая площадь фронтальной поверхности пакета фильтроэлементов, непрерывный отвод уловленной жидкости на тыльную по ходу потока внешнюю поверхность грубопористого слоя с ее последующим оттеканием в систему слива, регистрацию газодинамического сопротивления пакета фильтроэлементов и их периодическую регенерацию. При этом с увеличением газодинамического сопротивления пакета фильтроэлементов до величины ΔР=(0,05-0,5)Рф, где Рф - внутреннее давление механического разрушения фильтроэлемента, осуществляют его регенерацию от осажденных на фронтальной поверхности и в тонкопористом слое твердых частиц и капель вязкой жидкости путем обратной прокачки через поры фильтроэлементов уловленной, отфильтрованной и/или предварительно подготовленной жидкости, подавая ее из системы слива во внутренние полости фильтроэлементов с перекрыванием выходов газового потока на период регенерации, причем осуществляют регенерацию последовательно для всех пакетов фильтроэлементов. При недостаточной степени регенерации пакета фильтроэлементов обратную прокачку жидкости проводят в два этапа, варьируя ее давление и период регенерации в различных диапазонах. Для повышения эффективности регенерации фильтроэлементов жидкость для обратной прокачки предварительно нагревают до температур, меньших ее кипения и/или разложения. Кроме того, добавляют ионогенные и/или неионогенные ПАВ с концентрацией до 5%. 3 з.п. ф-лы, 1 ил.

ΔP = (0,05-0,5)Pф,

где Рф - внутреннее давление механического разрушения фильтроэлемента,

путем обратной прокачки через поры фильтроэлементов уловленной, отфильтрованной и/или предварительно подготовленной жидкости, подавая ее из системы слива во внутренние полости фильтроэлементов с перекрыванием выходов газового потока на период регенерации, которую осуществляют последовательно для всех пакетов фильтроэлементов.

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2000 |

|

RU2162361C1 |

| US 4904287 A, 27.02.1990 | |||

| АНТИГИПОКСИЧЕСКОЕ СРЕДСТВО | 1994 |

|

RU2098085C1 |

| DE 3718846 А1, 13.10.1988 | |||

| Способ очистки газов от пыли | 1979 |

|

SU865341A1 |

Авторы

Даты

2003-02-27—Публикация

2002-03-05—Подача