Настоящее изобретение относится к всасывающему клапану осевого поршневого компрессора, блок цилиндров которого покрыт сверху клапанной доской, имеющей отверстия всасывающего клапана и разгрузочного клапана, содержащий пластинчатую пружину, зафиксированную на одном конце так, что ее зафиксированная часть расположена между клапанной доской и блоком цилиндров, на другом конце закрывающую отверстие всасывающего клапана запорной частью, имеющую среднюю часть, которая соединяет эти части, и при открытии всасывающего клапана взаимодействующую со стопором, расположенным на блоке цилиндров.

В известном клапане такого типа (заявка на патент США A-2 908 287) зафиксированная часть пластинчатой пружины с одним зафиксированным концом расположена в непосредственной близости к цилиндру. Запорная часть расположена на другом конце пружины и взаимодействует со стопором. В этом случае средняя часть проходит поверх значительной части поперечника цилиндра.

При нахождении всасывающего клапана в открытом положении, когда газ всасывается в цилиндр, пластинчатая пружина отогнута вниз. В этом месте поток газа отклоняется от отверстия всасывающего клапана к стенке цилиндра. При соприкосновении со стенкой цилиндра газ нагревается и расширяется. Из-за сопротивления течению и нагревания количество газа, которое может поступать в цилиндр во время хода всасывания компрессора, уменьшается.

Целью настоящего изобретения является создание всасывающего клапана, тип которого описан во вступительной части и который позволяет обеспечить оптимальное заполнение цилиндра и, таким образом, повысить эффективность компрессора, что в особенности желательно для холодильных компрессоров.

В соответствии с настоящим изобретением эта цель достигается тем, что средняя часть пружины расположена по существу вне поперечного сечения цилиндра, а стопор расположен в зоне стенки цилиндра, обращенной к зафиксированной части пружины.

В этой конструкции в начале перемещения открытия характеристика является слабой, поскольку пластинчатая пружина может деформироваться по длине средней и запорной частей. Но как только пружина достигает стопора, характеристика открытия становится жестче, так как только лишь запорная часть пружины может еще перемещаться. Поэтому новый всасывающий клапан может открываться быстрее и шире, чем известные до настоящего времени клапаны. Следовательно, заполнение цилиндра при ходе всасывания компрессора увеличено. И наоборот, при нахождении всасывающего клапана в полностью открытом положении он благодаря своей значительной жесткости закрывается быстрее и, таким образом, предотвращает обратный поток газа. Это также приводит к увеличению заполнения цилиндра, и, следовательно, к увеличению эффективности компрессора. Более того, появилась возможность рассчитывать отдельные части пластинчатой пружины в точном соответствии с их назначением, то есть зафиксированную часть - в соответствии с функцией крепления, среднюю часть - в соответствии с функцией изгиба, а запорную часть - в соответствии с функцией закрытия. Таким образом, получен клапан, в котором сочетаются преимущества жесткого клапана и нежесткого клапана.

Кроме того, запорная часть образует с клапанной доской угол, вершина которого находится вблизи стенки цилиндра и который расширяется в сторону центра цилиндра. Следовательно, газ поступает непосредственно в среднюю часть цилиндра, при этом необходимость в начальном отклонении газа от стенки цилиндра отсутствует. Это приводит к уменьшению нагрева газа, а, следовательно, и к улучшению наполняемости цилиндра.

Во время хода сжатия также имеются улучшения. Теперь, когда на пути газа, выпускаемого через разгрузочный клапан, отсутствует препятствие в виде пластинчатой пружины всасывающего клапана, поскольку в камере цилиндра расположена по существу только ее запорная часть, представляется возможным создать относительно большое отверстие разгрузочного клапана.

В предпочтительной конструкции на торцевой поверхности блока цилиндров выполнена выемка для размещения средней части пружины, ограниченная наклонным откосом, ведущим к цилиндру. Откос обеспечивает возможность размещения зафиксированной части пружины на некотором расстоянии от цилиндра, но так, чтобы средняя часть пружины сохраняла возможность движения. Стопор образован этим откосом.

Наклон откоса преимущественно является постоянным по всей его длине. Стопор в соответствии с линией изгиба пластинчатой пружины выполнен на конце откоса, в частности в точке пересечения откоса и стенки цилиндра.

В другом варианте выполнения, обладающем теми же преимуществами, наклон откоса увеличивается в сторону цилиндра, начиная с малой величины. При такой конструкции стопор средней части пружины смещается при перемещении открытия с одного конца откоса к его другому концу. Во время этого перемещения активный участок средней части постепенно становится короче. Поэтому характеристика открытия постепенно становится жестче.

Также предпочтительно зафиксированная часть пружины имеет по меньшей мере два отогнутых язычка, которые входят в отверстия в клапанной доске и/или блоке цилиндров. Этим обеспечивается точность положения пластинчатой пружины даже в зоне седла клапана. Поэтому запорная часть может иметь меньшую поверхность, выступающую лишь в небольшой степени за пределы отверстия всасывающего клапана. Это также улучшает заполнение цилиндра.

Предпочтительным является и то, что пластинчатая пружина в зоне средней части изогнута в направлении открытия. Поэтому всасывающий клапан при ходе сжатия поршня закрыт, но открыт под действием своей собственной силы упругости, когда поршень достигает верхней мертвой точки. Поэтому всасывание газа может начинаться с самого начала хода всасывания. Кроме того, предотвращено прилипание запорной части к седлу всасывающего клапана.

Предпочтительной является конструкция, в которой запорная часть в открытом положении наклонена под углом по меньшей мере 15o к клапанной доске. В этом случае потери на отклонение поддерживаются небольшими.

Преимущественно между входным шумоглушителем и отверстием всасывающего клапана расположен канал, проходящий наклонно к оси цилиндра в направлении, соответствующем направлению открытия запорной части. Благодаря этому уменьшены потери на отклонение и повышена эффективность.

Проекция отверстия всасывающего клапана на поперечное сечение отверстия цилиндра предпочтительно частично расположена вне указанного сечения. Благодаря этому появилась возможность создания компрессоров даже сравнительно малого размера с большими отверстиями всасывающих клапанов. Тем не менее для разгрузочного клапана остается достаточно места. Кроме этого, подвод всасываемого газа к компрессору осуществляется под наклоном, соответствующим направлению открытия запорного элемента.

Еще одним преимуществом является то, что отверстие всасывающего клапана проходит через клапанную доску под углом, так что его ось наклонена по отношению к оси цилиндра. Благодаря этому наклону отверстия всасывающего клапана газ, поступающий из входного шумоглушителя компрессора, входит в цилиндр без существенных изменений направления движения. Благодаря этому улучшены заполнение цилиндра и эффективность компрессора.

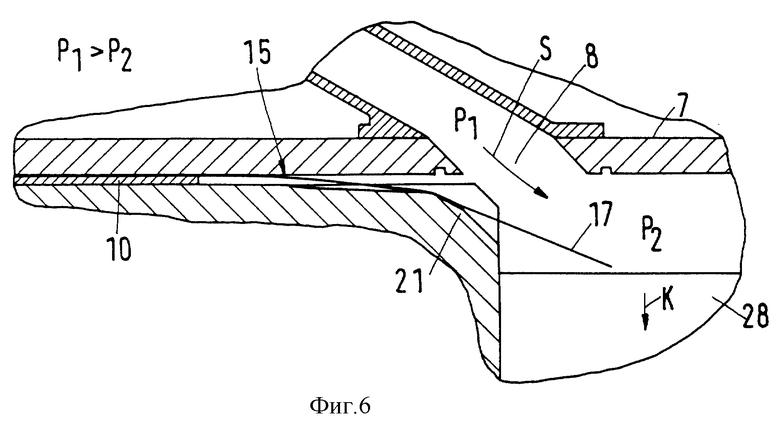

Ниже приведено подробное описание изобретения со ссылкой на предпочтительные варианты выполнения, изображенные на чертежах, на которых:

фиг. 1 изображает в разобранном виде блок цилиндров и клапанную доску, между которыми расположены уплотнительная прокладка и пластинчатая пружина всасывающего клапана,

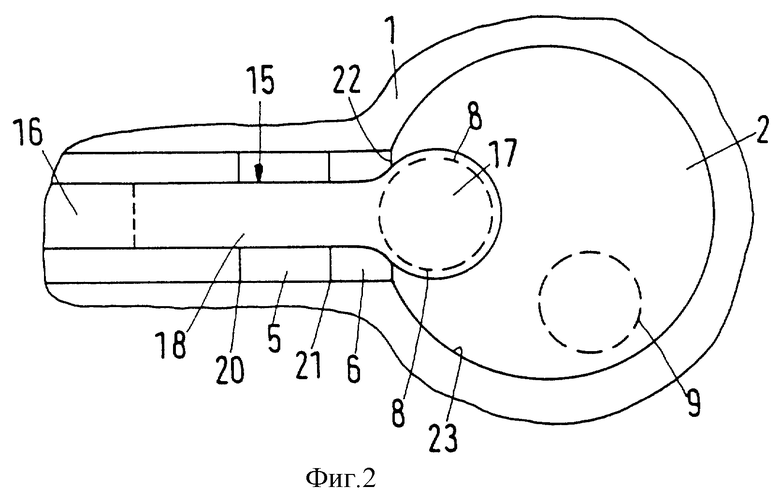

фиг. 2 изображает местный вид сверху торцевой поверхности блока цилиндров, и

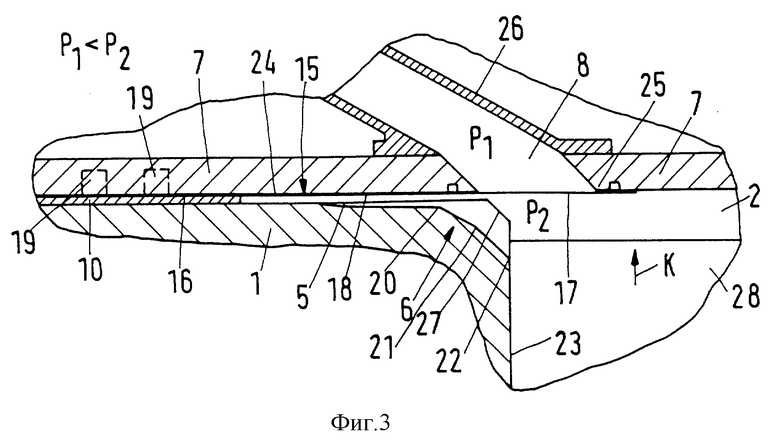

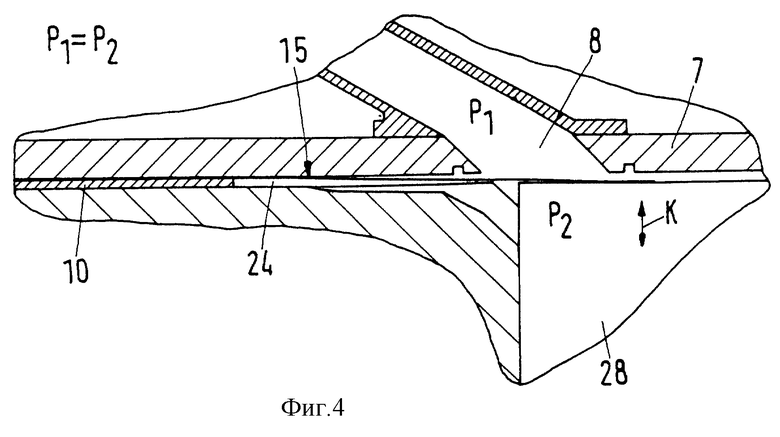

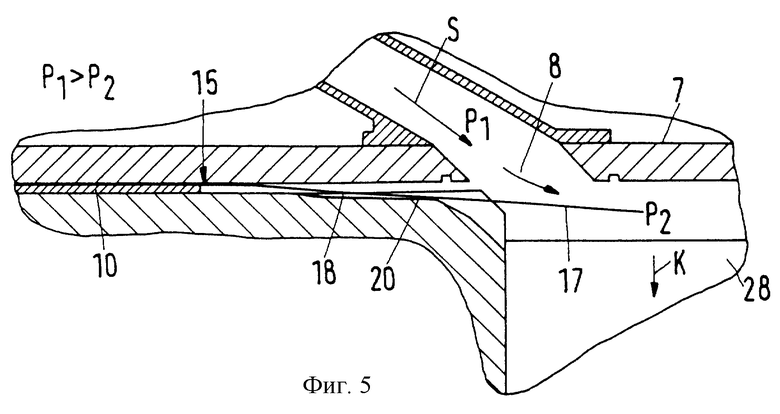

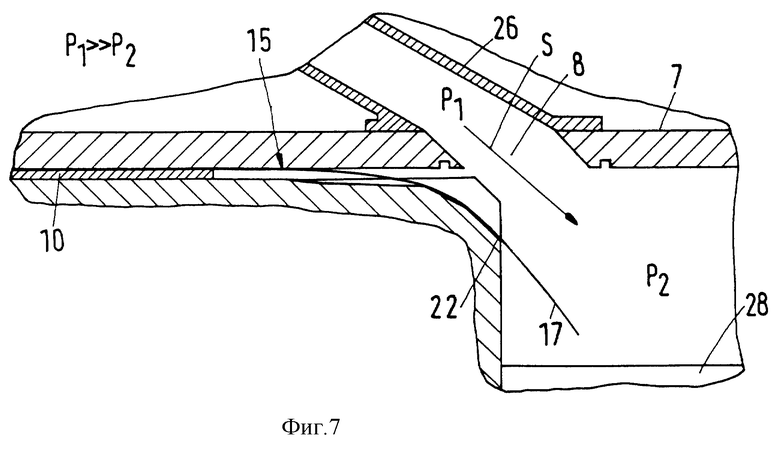

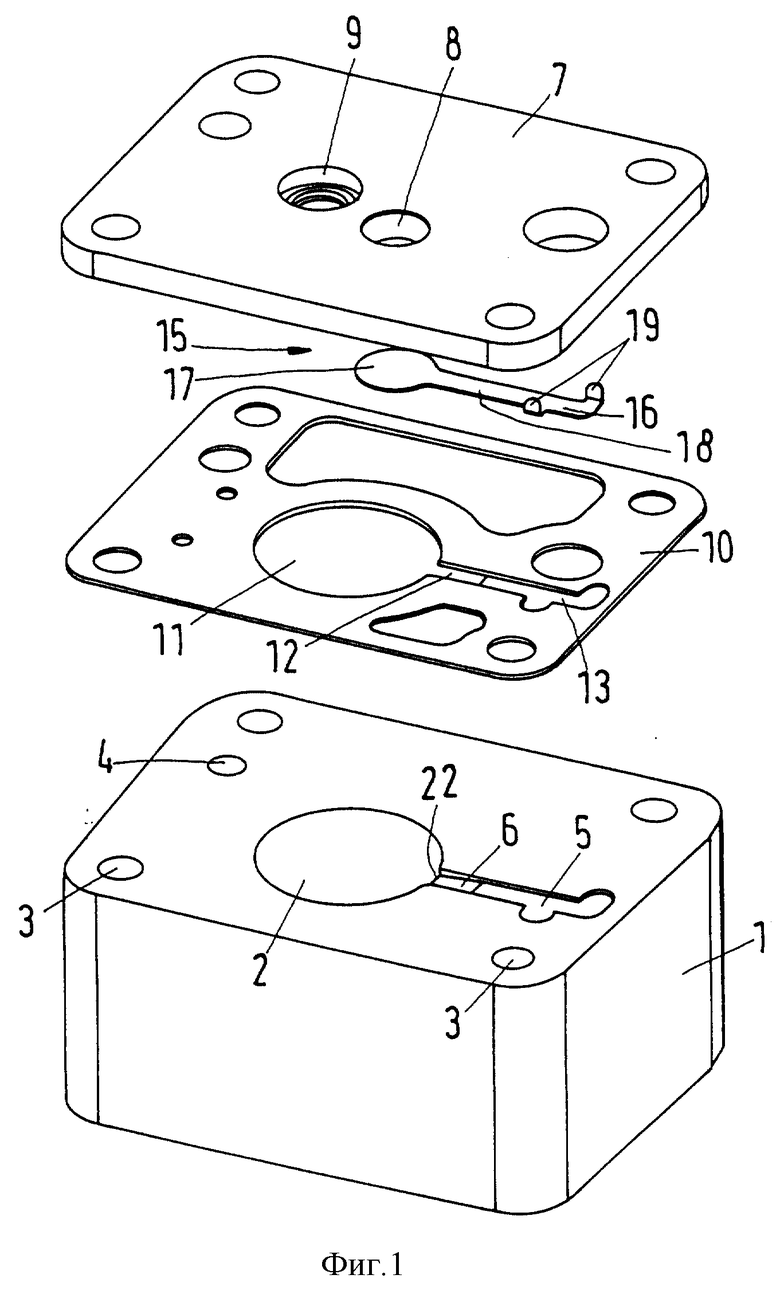

фиг.3 - 7 изображают местные разрезы зоны всасывающего клапана в различных рабочих состояниях.

На фиг.1 показан блок 1 цилиндров, имеющий цилиндр 2, выполненный в виде отверстия, четыре отверстия 3 для проходящих через них крепежных винтов, газовый канал 4 со стороны давления и выемку 5, которая в направлении к цилиндру 2 ограничена отлогим откосом 6. Клапанная доска 7 имеет отверстие 8 всасывающего клапана и отверстие 9 разгрузочного клапана. Между блоком 1 и доской 7 расположена уплотнительная прокладка 10, имеющая отверстие 11, совпадающее с цилиндром 2 и имеющее удлиненную часть 12, и выемку 13, которая с обратной стороны прокладки 10 имеет выступ, входящий в часть выемки 5.

Пластинчатая пружина 15 всасывающего клапана имеет зафиксированную часть 16, вставленную в выемку 13 и прочно удерживаемую доской 7, запорную часть 17, выполненную с возможностью закрытия отверстия 8, и среднюю часть 18, соединяющую части 16 и 17 друг с другом. На зафиксированной части 16 имеются два поперечных отогнутых кверху язычка 19, входящих в дополнительные отверстия в доске 7 и точно фиксирующих положение пружины 15.

Откос 6 ограничен несколькими сторонами, примыкающими друг к другу под некоторым углом, так что образованы грани, образующие стопоры 20, 21 и 22, причем последний из указанных стопоров, стопор 22 расположен в месте, где откос 6 соединен со стенкой 23 цилиндра. Кроме того, пластинчатая пружина всасывающего клапана изогнута под некоторым углом в направлении открытия в зоне части 18, а именно на сгибе 24.

На фиг.2 положения отверстий 8 и 9 показаны штриховыми линиями. Очевидно, что газ под давлением, выходящий через отверстие 9, не встречает препятствия со стороны пружины 15. Из фиг. 3 видно, что в зоне отверстия 8 расположено седло 25 клапана, которое, в свою очередь, окружено кольцевой канавкой. Отверстие 8 частично расположено вне поперечного сечения цилиндра 2, а его осевая линия расположена наклонно по отношению к оси цилиндра. Примыкающий канал 26 входного шумоглушителя также проходит наклонно. Для обеспечения свободного вхождения газа в месте перехода от стенки 23 к торцевой стенке блока 1 может быть выполнена наклонная поверхность 27.

На фиг.3 - 7 показаны различные положения клапана в зависимости от хода поршня 28. Направление перемещения поршня показано стрелкой K.

На фиг.3 показан ход сжатия, когда поршень 28 движется, вверх. Давление P2 в рабочей камере поршня значительно больше давления P1 со стороны входа. Поэтому часть 17 прижата к седлу клапана, и всасывающий клапан плотно закрыт.

На фиг.4 показано положение, при котором достигнута верхняя мертвая точка. Давления P1 и P2 равны между собой. При перемене направления движения пружина 15 просто находится под действием усилия, вызванного наличием сгиба 24. Под влиянием этого упругого усилия всасывающий клапан слегка открывается, так что при последующем ходе всасывания газ с самого начала может поступать в цилиндр 2.

На фиг. 5 показано положение начала хода всасывания. Запорный элемент 17 силой всасывания цилиндра 2 отклоняется до тех пор, пока пружина 15 не упрется в стопор 20. Характеристика клапана, которая до сих пор была слабой, становится жестче, так как свободный конец пружины 15 становится короче. Часть 17 достигает определенного положения открытия, которое в тот момент, когда поршень движется еще сравнительно медленно, является достаточным. Поток всасываемого газа показан стрелкой S.

На фиг.6 показано положение, при котором часть 17 продвинулась еще дальше от седла клапана. Пружина 15 теперь лежит на стопоре 21. Характеристика клапана стала еще жестче.

На фиг.7 показано, наконец, положение, в котором пружина 15 отклонена на наибольшее расстояние. Теперь пружина опирается на стопор 22, так что характеристика клапана стала еще жестче. Вследствие этого, когда поршень меняет направление движения в нижней мертвой точке, закрытию всасывающего клапана способствует возвратная упругость пластинчатой пружины, и поэтому потери во время хода сжатия отсутствуют.

При нахождении всасывающего клапана в положении самого большого открытия (фиг. 7) часть 17 находится под углом примерно 45o , то есть более 15o , к доске 7. Канал 26, по которому проходит всасываемый газ, и отверстие 8 имеют одинаковый наклон по отношению к доске 7. Они также имеют то же самое радиальное направление, что и пружина 15. В результате всасываемый газ S входит в цилиндр 2 практически беспрепятственно и доходит в нем до зоны оси цилиндра без предварительного подогрева, возникающего вследствие избыточного контакта с горячими стенками цилиндра.

Во многих случаях наличие единственного стопора, например стопора 22, было бы достаточно для поддержания пружины 15, как показано на фиг. 1. С другой стороны, наклон откоса может также непрерывно изменяться, с тем чтобы и характеристика пластинчатой пружины изменялась постепенно.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ХОЛОДИЛЬНОГО КОМПРЕССОРА | 1995 |

|

RU2126495C1 |

| КОМБИНИРОВАННЫЙ ПУСКОВОЙ И РАБОЧИЙ КОНДЕНСАТОР | 2010 |

|

RU2418334C1 |

| ГОРИЗОНТАЛЬНЫЙ ПОРШНЕВОЙ КОМПРЕССОР | 2013 |

|

RU2622453C2 |

| ПОЛУГЕРМЕТИЧНЫЙ КОМПРЕССОР ХОЛОДИЛЬНОГО АГЕНТА (ВАРИАНТЫ) | 2021 |

|

RU2771541C1 |

| ПОЛУГЕРМЕТИЧНЫЙ КОМПРЕССОР ХОЛОДИЛЬНОГО АГЕНТА | 2016 |

|

RU2745598C2 |

| УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ КОМПРЕССОРОМ (ВАРИАНТЫ) | 2008 |

|

RU2439369C2 |

| Линейный компрессор | 2017 |

|

RU2665562C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2270934C1 |

| ЛИНЕЙНЫЙ КОМПРЕССОР И ПРИВОДНОЙ БЛОК ДЛЯ НЕГО | 2007 |

|

RU2429376C2 |

| ВСАСЫВАЮЩАЯ УСТАНОВКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С НАДДУВОМ | 1991 |

|

RU2065526C1 |

Клапан может быть использован в компрессорах поршневого типа. Блок цилиндров компрессора покрыт сверху клапанной доской с отверстиями для всасывающего клапана и разгрузочного клапана. Пластинчатую пружину всасывающего клапана фиксируют на одном конце так, что ее зафиксированная часть расположена между клапанной доской и блоком цилиндра. На другом конце пружины расположена запорная часть, закрывающая отверстие всасывающего клапана. Средняя часть пружины расположена по существу вне поперечного сечения цилиндра. В зоне стенки цилиндра, обращенной к зафиксированной части пружины, расположен стопор для пластинчатой пружины всасывающего клапана. Такая конструкция позволяет обеспечить оптимальное наполнение цилиндра и, следовательно, улучшить эффективность компрессора, что особенно желательно для холодильных компрессоров. 9 з.п. ф-лы, 7 ил.

| US 2908287 A, 13.10.1959 | |||

| Пластинчатый нагнетательный клапан | 1982 |

|

SU1040214A1 |

| Прямоточный клапан | 1974 |

|

SU601507A1 |

| Пластинчатый клапан | 1973 |

|

SU502613A3 |

Авторы

Даты

2000-12-10—Публикация

1997-03-26—Подача