Изобретение относится к области компрессоростроения, в частности к газоперекачивающим агрегатам магистральных трубопроводов.

Известен компрессорный агрегат, содержащий приводной электродвигатель со статором и ротором, центральный винт, выполненный полым, статор электродвигателя размещен в его полости по оси, а ротор - в теле винта [1].

Известен компрессорный агрегат, содержащий корпус с размещенными в нем взаимодействующими роторами, на конце вала каждого из которых закреплен поршень, расположенный в разгрузочной камере корпуса, и маслонасос, причем в золотнике регулятора производительности выполнена проточка, сообщенная с надпоршневой полостью разгрузочной камеры и подключенная к маслонасосу [2]. Оба эти агрегата не обеспечивают достаточной надежности при работе системы смазки.

Наиболее близким техническим решением из известных к предложенному компрессорному агрегату является газоперекачивающий маслозаполненный компрессорный агрегат, содержащий компрессор с двигателем, рабочей полостью, сообщенной с всасывающей и нагнетательной камерами, и масляную систему [3].

В известном агрегате при работе компрессора возникают значительные усилия, вызывающие разрушение подшипников и другие дефекты, такие как завышенный объем масла в баках для смазки и охлаждения.

Технической задачей заявленного изобретения является устранение отмеченных недостатков.

Это достигается в газоперекачивающем маслозаполненном компрессорном агрегате, содержащем компрессор с двигателем, рабочей полостью, сообщенной с всасывающей и нагнетательной камерами, масляной системой и, по меньшей мере, двумя ведущими винтами, установленными на подшипниковых опорах, взаимодействующими с ведомым винтом, жестко укрепленным по оси винтовой камеры, выполненной в полости короткозамкнутого ротора типа двойной "беличьей клетки" упомянутого двигателя, причем масляный бак для приема атмосферного воздуха сообщен с всасывающей камерой компрессора и имеет горловину для заливки масла и воздушный фильтр, с нагнетательной камерой компрессора также сообщен масляный бак для приема сжатого воздуха, имеющий редукционный клапан и манометр, а в его объеме выше ведомого винта расположена наклонная сетка маслоотделителя с установленным под ней отбойником, причем в нижней части обоих баков выполнены вентиляционные каналы в виде труб, а сами баки сообщены друг с другом двумя байпасными линиями с размещенной на них запорной арматурой.

Кроме того, компрессор выполнен из трех секций: первая секция (правый полувал) - нагнетатель "рабочего тела", вторая секция (ротор электродвигателя) - запорный механизм между первой и третьей секциями, третья секция (левый полувал) - для формирования "рабочего тела" до заданных параметров.

Ведущие и ведомый винты выполнены многозаходными в форме цилиндра или в форме усеченного конуса и обращены своими вершинами в противоположные стороны.

Для снижения шума винты армированы полимерным материалом, например полистиролом.

Полную очистку воздуха от паров масла и воды ведут в верхней части масляного бака, сообщенного с нагнетательной камерой, и двух ресиверах, установленных горизонтально с образованием рамного основания или раздельно друг от друга и имеющих разъем по осевой линии с размещенным в нем фильтрующим элементом.

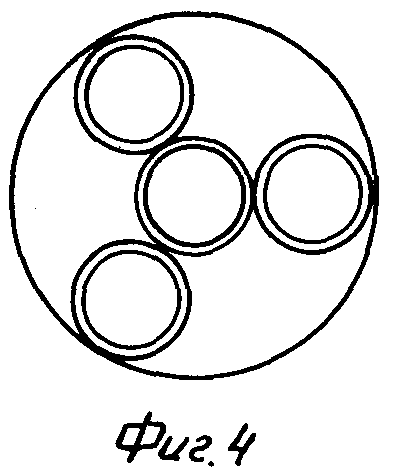

На фиг.1 изображена схема газоперекачивающего маслозаполненного компрессорного агрегата; на фиг.2 - 5 - варианты расположения ведомого и ведущих винтов компрессора.

Агрегат содержит компрессор 1 с двигателем 2, рабочей полостью 3, сообщенной с всасывающей и нагнетательной камерами 4 и 5 (соответственно правой и левой), масляной системой и, по меньшей мере, двумя ведущими винтами 6, установленными на подшипниковых опорах 7, взаимодействующими с ведомым винтом 8, жестко укрепленным по оси винтовой камеры 9, выполненной в полости короткозамкнутого ротора 10 типа двойной "беличьей клетки" упомянутого двигателя 2, причем масляный бак 11 для приема атмосферного воздуха сообщен с всасывающей камерой 4 компрессора 1 и имеет горловину 12 для заливки масла и воздушный фильтр 13. С нагнетательной камерой 5 компрессора 1 также сообщен масляный бак 14 для приема сжатого воздуха, имеющий редукционный клапан 15 и манометр 16.

В объеме масляного бака 14 выше ведомого винта 8 расположена наклонная сетка маслоотделителя 16 с установленным под ней отбойником (на чертеже не показан), причем в нижней части обоих баков 11 и 14 выполнены вентиляционные каналы в виде труб 17, а сами баки 11 и 14 сообщены друг с другом двумя байпасными линиями 18 с размещенной на них запорной арматурой 19.

Компрессор 1 выполнен из трех секций: первая секция 20 (правый полувал) (см. фиг.1), вторая секция 21 (ротор электродвигателя), третья секция 22 (левый полувал) (см. фиг.1).

Кроме того, имеются два ресивера (на фиг. не показано), установленные горизонтально с образованием рамного основания 23.

Воздух в ресивер отводится по трубе 24, а на выходе из рабочей полости 3 в масляном баке 14 установлен обратный клапан 25.

Агрегат работает следующим образом.

Газ поступает в компрессор 1 через всасывающий патрубок всасывающей камеры 4, сжимается вместе с маслом между зубьями винтов 6 и 8, которые образуют со стенками ротора 10 винтовую камеру 9. При вращении винтов 6, 8 объем камеры 9 увеличивается и происходит процесс всасывания. Когда объем камеры 9 достигает максимума, процесс всасывания заканчивается и камера оказывается изолированной стенками ротора 10 и крышек от всасывающей и нагнетательной камер 4 и 5.

При дальнейшем вращении во впадину ведомого винта 8 начинает внедряться сопряженный выступ ведущего винта 6. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну 26 нагнетательной камеры 5. С некоторого момента времени обе винтовые поверхности объединяются в общую полость, объем которой непрерывно уменьшается благодаря поступательному перемещению линии контактирования сопряженных элементов в направлении к нагнетательному окну 26. Дальнейшее вращение винтов 6, 8 приводит к вытеснению газа из полости в нагнетательную камеру 5.

В начальный момент времени воздух с маслом (смесь) в рабочую полость подается нагнетателем 27 (специальное устройство, имеющее эксцентричные полости), вращающимся совместно с ротором 10.

Далее, при выходе агрегата на рабочий режим действует и принцип инжекции, скорость и объем воздушно-масляного потока, проходящего через нагнетатель 27 значительно возрастают и несколько избыточны.

Компрессор 1 выполняется из трех секций.

Каждая секция может работать самостоятельно. Но это единое целое и конструктивно сформированная машина с высокими технико-экономическими показателями.

Первая секция 20 (правый полувал) выполняет роль нагнетателя "рабочего тела" (воздуха с маслом) до необходимых предварительных рабочих параметров.

Вторая секция 21 (ротор 10 электродвигателя 2) выполняет роль запорного механизма для "рабочего тела" между первой и третьей секциями, т.е. перетекание "рабочего тела" из третьей в первую секцию исключено.

Третья секция 22 (левый полувал) формирует "рабочее тело" до заданных параметров.

Конструкция центрального винта 8 (ведомого) не зависит от количества ведущих винтов 6. Исполняется ведомый (центральный) винт 8 из двух или трех частей. При работе компрессора ведущие винты 6 обегают ведомый 8. Ведомый 8 (центральный) не вращается, т.е. застопорен. Винты 6, 8 многозаходные.

Данная конструкция компрессора полностью освобождена от "паразитных" нагрузок и имеет значительно малую металлоемкость.

Разделение рабочей полости 3 на три секции позволяет выполнить ведущие винты 6 как цилиндрической формы, так и в форме усеченного конуса с малым углом к основанию.

Винты в форме усеченного конуса более стойко воспринимают осевые и радиальные усилия и проще в процессе сборки и, что не менее важно, позволяют изготовить винты с относительно малым диаметром. Вершины ведущих винтов 6 и вершина ведомого винта 8 противоположны.

Наиболее приемлемы винты в форме усеченного конуса для машин малой и большой мощности.

Работа "классического" компрессора основана на продавливании некоторого объема воздуха с маслом (в отрезок времени) в зоне контакта ведомого 8 и ведущего 6 винтов и корпуса.

Эта зона в конечном итоге представляет ограниченную плоскость (рабочая поверхность). При установке трех и более винтов количество ограниченных плоскостей возрастает. Следовательно, суммарная рабочая поверхность будет равна сумме поверхностей контактных пар (ведомый - ведущий винт). В то же время, если утечка воздуха в первой секции неизбежна, то из третьей абсолютно исключена.

Эти и другие изменения позволяют выполнить компрессор в малых общих габаритах. Резкое снижение металлоемкости и изменение системы охлаждения исключают вспомогательное оборудование. Система управления работой компрессора сохраняется.

В зависимости от условий эксплуатации, мощности и назначения можно применять двигатели с короткозамкнутым или с фазным ротором. Роль боковых крышек двигателя (подшипниковых щитов) выполняют стенки правого и левого баков. Это позволяет значительно улучшить тепловой режим. Ротор от прикосновения (по условиям безопасности) закрыт кожухом с двух торцевых сторон корпуса двигателя.

При установке (эксплуатации) компрессора в среде опасной по газу и пыли конструкции стенки правого и левого баков несколько отличны (искра, взрывозащищенное исполнение).

В производстве, где требуется дозированный объем воздуха в каждый конкретный момент времени, необходимо применять двигатель постоянного тока или двигатель с фазным ротором. Компрессоры, выполненные на базе явно полюсных двигателей, дешевле в производстве аналогичных по мощности не явно полюсных (касается крупногабаритных машин).

Электродвигатели выполняются с ротором специальной конструкции без увеличения стоимости. С изменением конструкции ротора меняется охлаждение. Поток воздуха замещается воздушно-маслянным (40%/60%) потоком, проходящим по винтовой камере, и охлаждение идет более интенсивно.

Ротор 10 двигателя 2 одновременно исполняет и функции корпуса винтовой камеры 9 одновинтового компрессора или секцию при установке нескольких винтов.

Полости, где установлены винты, в том числе и центральный, соединены с ротором в единый общий узел и имеют одну окружную скорость.

Ротор 10 двигателя 2 выполнен с двойной "беличьей клеткой" с короткозамкнутыми кольцами. Такой двигатель дороже по стоимости, но более долговечен и обладает лучшими пусковыми характеристиками.

Запуск электродвигателя несколько затруднен (для чего и принимается двигатель с двойной "беличьей клеткой"). После выхода на рабочий режим на ротор 10 действует суммарный крутящий момент (ЭДС электродвигателя + кинетическая энергия и т.д.).

В зависимости от конструкции (геометрии) винта (винтов) машина может работать в качестве компрессора или высоконапорного насоса. При выполнении обратимой машины правый и левый полувалы одинаковы по конструкции.

При работе в качестве насоса наличие винтов более трех экономически не рационально. Это определяется вязкостью материала и температурными характеристиками.

Оснастка компрессора в своем составе имеет систему воздухоприемника, совмещенную с масляным баком, систему нагнетания с очисткой воздуха от масла, также совмещенную с масленым баком.

Для уплотнения, смазки и охлаждения компрессора применяется масло или эмульсия. Объем масла в каждом баке определяется мощностью машины и температурными характеристиками масла.

Масляный бак 11 с воздушным фильтром 13 установлен со стороны всасывания. Со стороны нагнетания также установлен бак 14, в котором смонтирована сетка выше центрального винта 8 для отделения крупных капель масла из воздушного потока.

Масло заливается в оба бака. Прямого сообщения с атмосферой баки 11 и 14 не имеют (через клапаны и воздушные фильтры). Охлаждение масла происходит за счет естественной циркуляции воздуха через вентиляционные каналы, выполненные в виде труб 17 в нижней части баков 11 и 14.

Частичное отделение жидкой фазы масла происходит за счет резкого поворота потока масловоздушной смеси отбойником, направленным вниз, и соударения с сеткой, натянутой под углом выше отбойника.

Масло, прошедшее частичное отделение от воздуха, стекает вниз. Для перетока масла в правый масляный бак 11 выполняются две байпасные линии 18 из труб расчетного диаметра. В нерабочем состоянии уровень масла в обоих баках одинаковый (сообщающиеся сосуды). Во время работы в левом баке 14 создается давление и это позволяет перетекать маслу в правый бак 11 без принудительного механизма. Объем перетекания масла регулируется кранами, установленными на байпасных линиях, т.е. уровень масла поддерживается автоматически.

Полная очистка воздуха от паров масла и воды происходит в правом баке 11 и в 2-х ресиверах. Ресиверы установлены горизонтально (исполняют функции рамного основания 23 или установлены отдельно) и имеют разъем по осевой линии, где вмонтирован фильтрующий элемент (на фиг. не показан).

Путь воздуха: - частично очищенный воздух от масла и влаги из левого бака 14 поступает в первый ресивер, скапливается в верхней части ресивера и поступает вниз второго ресивера, полностью очищается от паров масла и влаги - далее потребителю.

Относительно малые механические нагрузки на винты позволяют применить армирование винтов полимерными материалами (полистирол). Это резко снижает шум при работе машины и увеличивает ремонтоспособность (т.е. возможность дешевой реставрации винтов).

При работе компрессора возникают значительные усилия, вызывающие разрушение подшипников и другие дефекты.

В некоторых случаях для снятия этих усилий ставят два подшипника рядом - роликовый и радиально-упорный, пружинные шайбы, пружины и т.д.

Для снятия нагрузок с подшипников устанавливается "гидравлическая подушка" (на схеме не показана), принимающая радиальные и осевые нагрузки. "Подушка" заряжается маслом при изготовлении. Она принимает динамические и статические нагрузки, постоянно удерживает наружную обойму радиально-упорного подшипника (одного) в заданных параметрах. Опорный подшипник с другой стороны винта - шариковый, более легкой серии.

Основная работа "гидравлических подушек" происходит в момент запуска компрессора, далее давление (сжатие масла) выравнивается и зависит только от температуры масла. Чем выше температура масла, тем жестче работают подушки и винт постоянно находится в зафиксированном (расчетном) положении. "Рабочая поверхность" продолжительное время сохраняет свою площадь. Это в свою очередь позволяет стабилизировать температуру масла и объем (производительность и давление) воздуха.

Источники информации

1. SU 641159 А, МПК 7 F 04 С 23/02, оп. 1979.

2. SU 1679059 А1, МПК 7 F 04 С 29/02, оп. 1991.

3. SU 1719720 A1, МПК 7 F 04 D 25/00, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ НАСОС-СМЕСИТЕЛЬ | 2003 |

|

RU2232298C1 |

| ВИНТОВАЯ МАСЛОЗАПОЛНЕННАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) И СИСТЕМА СМАЗКИ ПОДШИПНИКОВ ВИНТОВОЙ МАСЛОЗАПОЛНЕННОЙ КОМПРЕССОРНОЙ УСТАНОВКИ | 2013 |

|

RU2559411C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| ТУРБО-РОТОРНЫЙ ДВИГАТЕЛЬ СОКОЛОВА А.Ю. | 2009 |

|

RU2406842C9 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ СОКОЛОВА А.Ю. | 2010 |

|

RU2464434C2 |

| СПОСОБ АВАРИЙНОЙ ОСТАНОВКИ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2001 |

|

RU2209349C2 |

| ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2303713C2 |

| УСТАНОВКА ЭЛЕКТРОПОГРУЖНОГО ГИДРОПОРШНЕВОГО НАСОСА | 2015 |

|

RU2605789C2 |

| СИСТЕМА ВПРЫСКА ТОПЛИВА | 2005 |

|

RU2295057C1 |

Изобретение относится к области компрессоростроения, в частности к газоперекачивающим агрегатам магистральных трубопроводов, и позволяет повысить КПД компрессора до 85%, увеличить срок работы и повысить ремонтноспособность. Это достигается тем, что ведомый винт компрессора размещен в винтовой камере ротора электродвигателя типа двойной «беличьей клетки», причем масляный бак для приема атмосферного воздуха сообщен с всасывающей камерой компрессора, с нагнетательной камерой компрессора также сообщен масляный бак для приема сжатого воздуха, а в его объеме выше ведомого винта расположена наклонная сетка маслоотделителя с установленным под ней отбойником, причем в нижней части обоих баков выполнены вентиляционные каналы в виде труб, а сами баки сообщены друг с другом двумя байпасными линиями с размещенной на них запорной арматурой. 4 з.п. ф-лы, 5 ил.

| Газоперекачивающий агрегат | 1989 |

|

SU1719720A1 |

| Винтовой маслозаполненный компрессорный агрегат | 1989 |

|

SU1679059A1 |

| Винтовой компрессорный агрегат | 1976 |

|

SU641159A1 |

| DE 3427565 A1, 06.02.1986 | |||

| Робот для распыления аэрозоля | 1985 |

|

SU1263367A1 |

| УСТАНОВКА ДЛЯ ЭКСТРУЗИОННОГО ФОРМОВАНИЯ ПЛАСТИЧЕСКОЙ ОБОЛОЧКИ | 2011 |

|

RU2570445C2 |

Авторы

Даты

2006-02-27—Публикация

2004-09-13—Подача