Настоящее изобретение относится к устройству вращающегося шарнирного клапана и способу его сборки.

Известен клапан, изготовленный Корпорацией Аэроквип, представителем данной заявки, и продаваемый под своим номером изделия RB01-004-141414. Известное устройство вращающегося шарового клапана обеспечивают пасынком на каждом из впускного и выпускного концов. Один из таких пасынков припаивают твердым припоем к манжете, которую присоединяют к корпусу резьбовым соединением, а другой пасынок припаивают твердым припоем непосредственно к корпусу. Типом пружины, который часто используют, чтобы прикладывать отжимающие нагрузки внутри устройства, является волновая пружина из нержавеющей стали, которую изготавливают из единственной полосы или отрезка металла, имеющего волновую конфигурацию с чередующимися вершинами и впадинами. Металлическую полосу навивают, чтобы получить спираль, в которой внешняя граница каждого из нескольких индивидуальных витков в основном определяет цилиндр такого размера, который позволяет вмещать пружину в цилиндрический отрезок трубы. Полосу навивают так, что каждую впадину любого данного витка или волны выравнивают с вершиной смежного витка и с впадиной следующего чередующегося витка или волны. Это выравнивание приводит к чередованию точек контакта и промежутков вокруг периферии пар смежных витков или волн.

При установке нарезной манжеты в корпус известных устройств вращающегося шарового клапана манжета приходит в непосредственный контакт с пружиной до того, как ее закрепят полностью. Дальнейшее вращение такой манжеты после ее начального контакта с пружиной, поскольку ее вращает на витках резьбы манжеты до полного закрепления в запорной позиции, создает в пружине закручивающую нагрузку. Такая закручивающая нагрузка, когда ее прикладывают к пружине, имеет тенденцию вращать самые близкие к манжете витки или волны относительно витков или волн, которые ближе к вращающемуся шаровому клапану, так что в итоге выровненные впадины и вершины смежных витков или волн смещают друг от друга так, что некоторые из вершин одного витка выравнивают с вершинами смежного витка. Такое смещение приводит к тому, что пружина имеет меньшее сжимающее усилие, чем предназначено для случая, когда выровненные впадины и вершины находятся в полностью выровненном контакте друг с другом.

Из патентной литературы (US, патент 1616386 A, кл. F 16 K 5/20, 01.02.1927) известен шаровой клапан, содержащий корпус с впускным и выпускным отверстиями, расположенными по его оси, шарик со сквозным каналом, расположенный в корпусе и установленный с возможностью поворота из открытого положения, в котором сквозной канал расположен вдоль оси корпуса, в закрытое положение, в котором сквозной канал расположен не вдоль оси корпуса, кольцевой затвор, уплотняющий шарик и расположенный между шариком и впускным отверстием, кольцевое седло, уплотняющее шарик и расположенное на противоположной от кольцевого затвора стороне шарика, сжимающую пружину для осуществления прижатия кольцевого седла к шарику, трубу, взаимодействующую с корпусом со стороны выпускного отверстия.

Из патентной литературы (JP, заявка 60-129476 A, кл. F 16 K 5/06, 10.07.1985) известен способ сборки устройства вращающегося клапана, заключающийся в осуществлении сборки элементов клапана, включающего корпус с впускным и выпускным отверстиями, шарик со сквозным каналом, установленный в корпусе кольцевым седлом и кольцевым затвором с возможностью уплотняющего контакта с ними, при этом кольцевое седло устанавливают со стороны впускного отверстия, а кольцевой затвор - со стороны выпускного отверстия.

Задачей первого изобретения является увеличение герметичности вращающегося шарового клапана.

Технический результат достигается тем, что устройство вращающего шарового клапана содержит корпус с впускным и выпускным отверстиями, расположенными по его оси, шарик со сквозным каналом, расположенный в корпусе и установленный с возможностью поворота из открытого положения, в котором сквозной канал расположен вдоль оси корпуса, в закрытое положение, в котором сквозной канал расположен не вдоль оси корпуса, кольцевой затвор, уплотняющий шарик и расположенный между шариком и выпускным отверстием, кольцевое седло, уплотняющее шарик и расположенное на противоположной от кольцевого затвора стороне шарика, сжимающую пружину для осуществления прижатия кольцевого седла к шарику, трубу, взаимодействующую с корпусом со стороны впускного отверстия, при этом снижающая пружина установлена в трубе, в которой выполнен упор в виде деформированного внутрь участка трубы для поддержания сжимающей пружины в сжатом состоянии. Упор имеет вид кольцевой канавки. Сжимающая пружина имеет закрученные витки, которые имеют ряд впадин и вершин, расположенных поочередно, причем вершина каждого витка контактирует с впадинами смежного ему витка.

Задачей второго, третьего и четвертого изобретений является увеличение эффективности и экономичности способа сборки устройства вращающегося клапана.

Технический результат достигается тем, что второе изобретение - способ сборки устройства вращающегося клапана заключается в осуществлении сборки элементов клапана, включающего корпус с впускным и выпускным отверстиями, шарик со сквозным каналом, установленный в корпусе между кольцевым седлом и кольцевым затвором с возможностью уплотняющего контакта с ними, при этом кольцевое седло устанавливают со стороны впускного отверстия, а кольцевой затвор - со стороны выпускного отверстия, при этом к корпусу, выпускное отверстие которого выравнено в осевом направлении, присоединяют трубу, в которую устанавливают сжимающую пружину для прижатия шарика к кольцевому седлу, после чего к сжимающей пружине прикладывают не закручивающее направленное вдоль оси сжимающее усилие для осуществления контакта кольцевого седла с шариком и уплотняющего контакта шарика с кольцевым затвором и деформируют внутрь кольцевой участок трубы для выполнения упора для удержания сжимающей пружины в трубе и обеспечения контакта кольцевого седла с шариком. Деформируют кольцевой участок трубы в момент, когда измеренное сжимающее усилие достигает заданного диапазона. Деформируют кольцевой участок трубы электромагнитным способом. Сжимающую пружину снабжают закрученными витками, имеющими ряд впадин и вершин, которые располагают поочередно, причем вершины каждого витка контактируют с впадинами смежного ему витка.

Технический результат достигается тем, что третье изобретение - способ сборки устройства шарового клапана заключается в осуществлении сборки элементов клапана, содержащего корпус, шарик, расположенный в корпусе, кольцевые затвор и седло, захватывающие шарик, при этом клапан снабжают трубой, часть которой выступает из корпуса, и пружиной, расположенной с возможностью передачи усилия к кольцевому седлу, после чего к пружине прикладывают сжимающее усилие для прижатия кольцевого седла к шарику и шарика к кольцевому затвору и при этом деформируют внутрь участок трубы для удержания в ней пружины и обеспечения прижатия кольцевого седла к шарику. Деформируют участок трубы электромагнитным способом в момент, когда сжимающее усилие достигает заданного диапазона. Деформируют участок трубы без контактирования с деформируемым внутрь участком трубы. Сжимающую пружину снабжают закрученными витками, которые имеют ряд впадин и вершин, которые располагают поочередно, причем вершины каждого витка контактируют с впадинами смежного ему витка.

Технический результат достигается тем, что четвертое изобретение - способ сборки устройства шарового клапана заключается в осуществлении сборки элементов клапана, содержащего корпус, шарик, расположенный в корпусе, кольцевые затвор и седло, захватывающие шарик, при этом клапан снабжают трубой, часть которой выступает из корпуса, после чего прикладывают сжимающее усилие для прижатия кольцевого седла к шарику и шарика к кольцевому затвору и при этом деформируют внутрь участок трубы для обеспечения уплотняющего контакта кольцевого седла с шариком. Деформирование выполняют электромагнитным способом при приложении осевого сжимающего усилия для осуществления прижатия кольцевого седла к шарику. Деформируют участок трубы в момент, когда измеряемое сжимающее усилие достигает заданного диапазона. Деформируют участок трубы без контактирования с деформированным внутрь участком трубы.

Согласно настоящему изобретению предложены устройство вращающегося шарового клапана и способ его сборки, которые являются потенциально менее дорогими, чем известные устройства вращающегося шарового клапана сравнимого размера потому, что они устраняют потребность в нарезной манжете, которая изготовляется отдельно, и имеют более высокую способность предотвращать утечки по сравнению с известными вращающимися шаровыми клапанами. Вращающийся шаровой клапан настоящего изобретения особенно хорошо подходит для использования в устройствах охлаждения и кондиционирования воздуха.

Согласно способу сборки устройства вращающегося шарового клапана настоящего изобретения используют электромагнитный способ изготовления для радиальной внутренней деформации кольцевой части медного пасынка, который припаивают к корпусу твердым припоем. Перед тем, как деформировать такую кольцевую часть, вращающийся шарик помещают в корпус с уплотнением с одной стороны и седлом с другой стороны наряду со сжимающей пружиной и предпочтительно жесткой шайбой на противоположной от седла стороне пружины. После того, как части располагают таким образом, к пружине и шайбе прикладывают прямую линейную осевую нагрузку и, в то время как детали подвергают воздействию такой нагрузки, используют электромагнитную силу, чтобы вызвать радиальную внутреннюю деформацию кольцевой части пасынка, непосредственно смежной с пружиной и шайбой, и таким образом обеспечить сборку затвора, шарика, опоры, пружины и шайбы. Прямая линейная нагрузка, которую прикладывают к пружине во время этапа электромагнитного изготовления пасынка радиально внутрь, гарантирует, что пружина сохраняет оптимальное сжимающее усилие, которое удерживает уплотнение и седло в уплотняющем контакте с шариком и таким образом обеспечивает надежное, непроницаемое для утечек устройство вращающегося шарового клапана и снижает его стоимость по сравнению с вышеупомянутым известным устройством вращающегося шарового клапана.

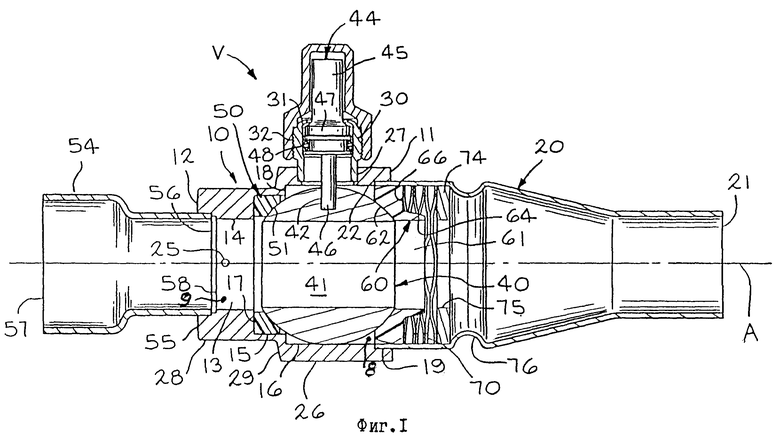

Фиг. 1 представляет собой разрез устройства вращающегося шарового клапана настоящего изобретения.

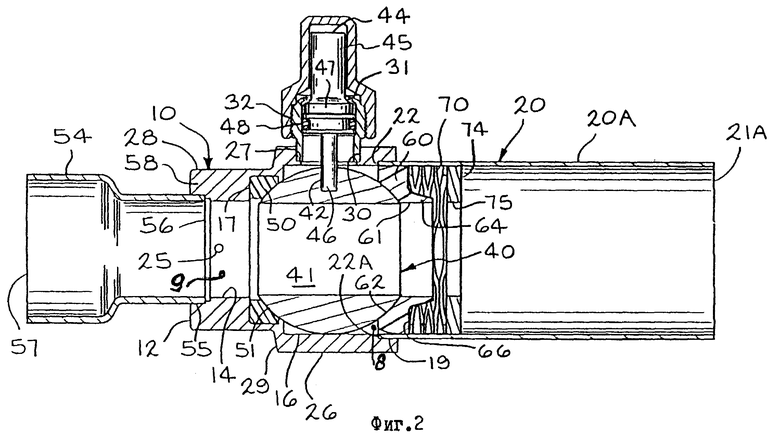

Фиг. 2 представляет собой разрез частичной сборки устройства вращающегося шарового клапана настоящего изобретения непосредственно перед этапом линейного сжатия пружины и радиальной внутренней деформации кольцевой части пасынка, чтобы удерживать шайбу, пружину и другие элементы в корпусе.

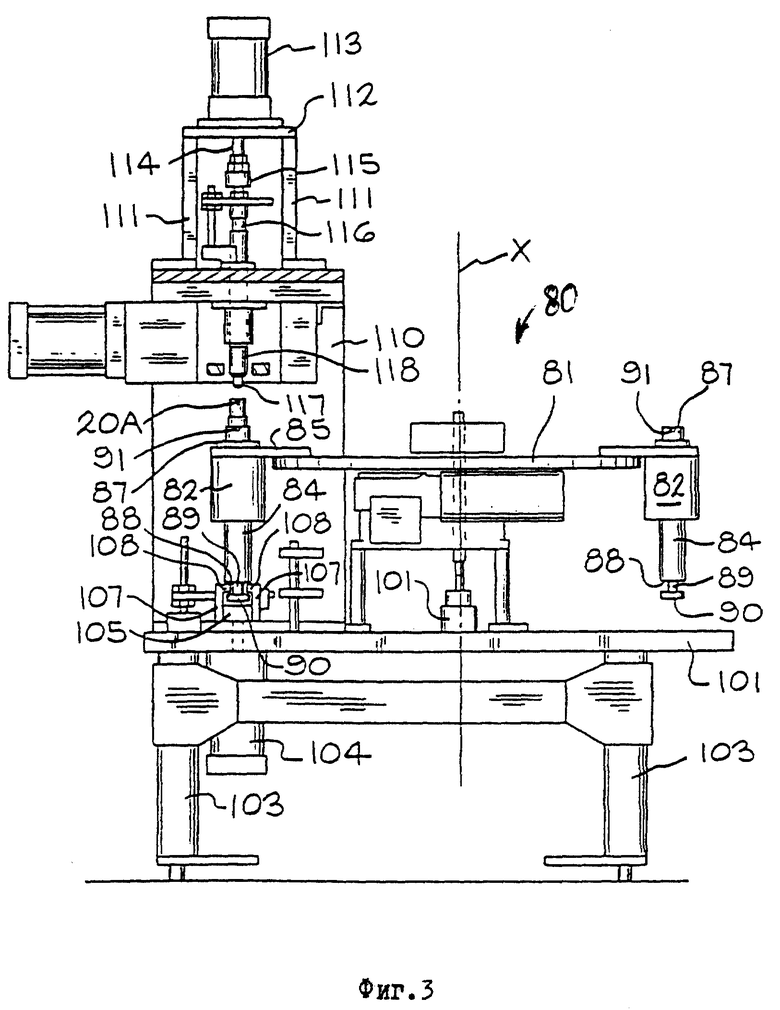

Фиг. 3 представляет собой вид сверху, частично в разрезе, на котором показано оборудование для электромагнитного изготовления кольцевой части пасынка, которая радиально выступает внутрь, устройства настоящего изобретения и показаны элементы устройства фиг. 2, которые установлены в оборудовании.

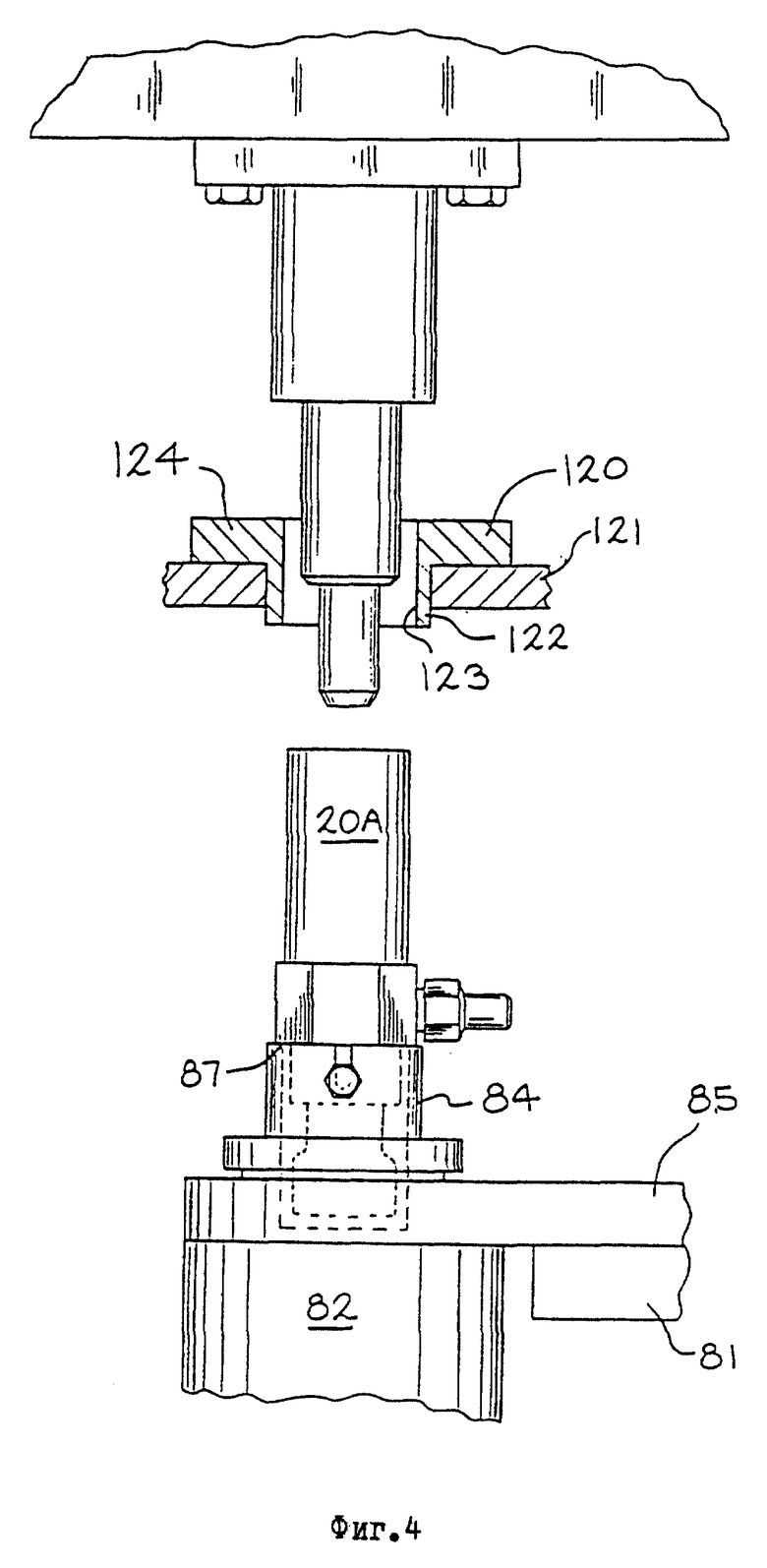

Фиг. 4 представляет собой увеличенное фрагментарное изображение части устройства фиг. 3, но показывает устройство шарового клапана, которое сдвинуто в позицию, в которой тот элемент, который будут деформировать электромагнитным способом, помещен на оснастке перед тем, как его вставляют в катушку для изготовления.

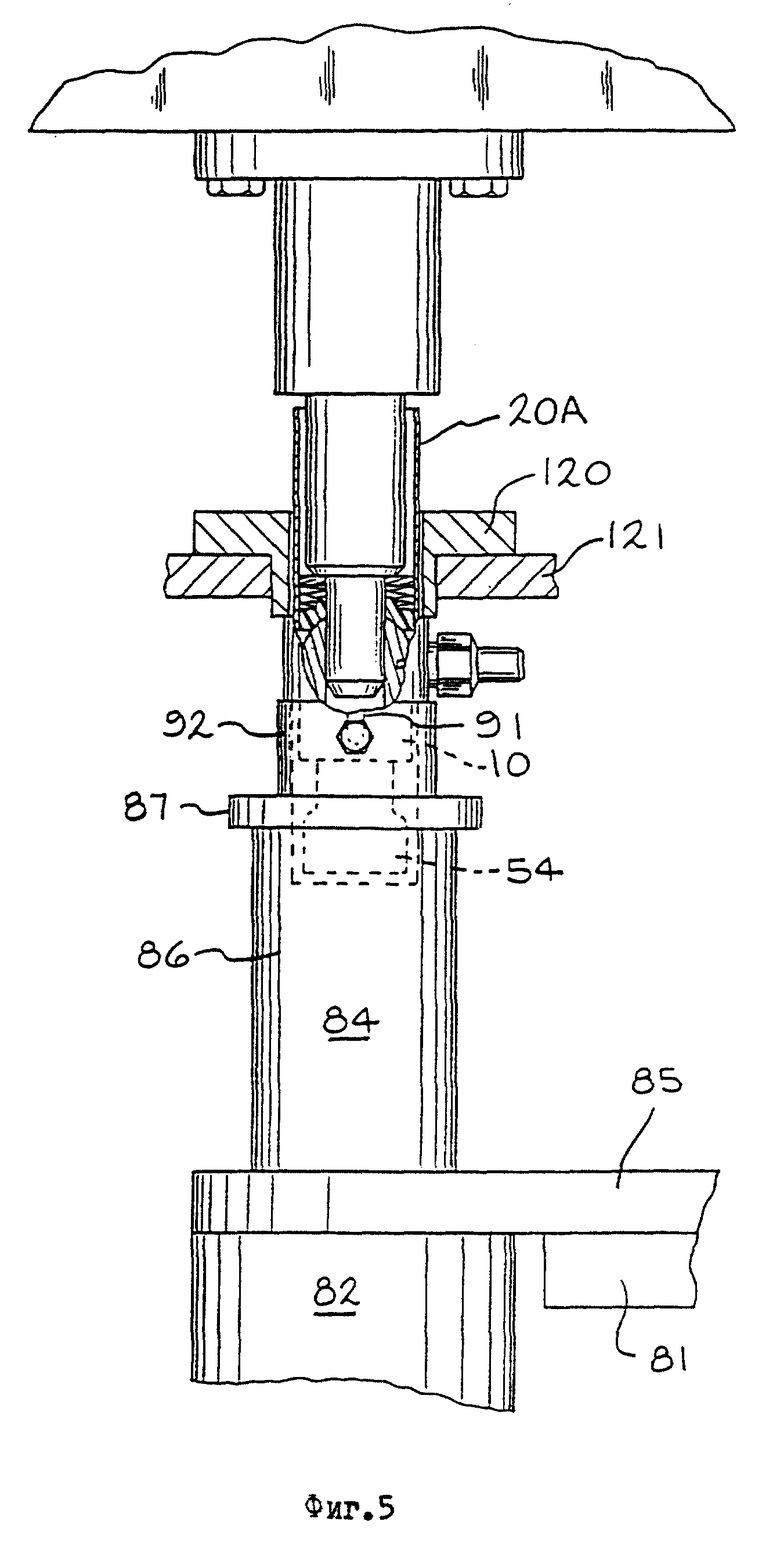

Фиг. 5 представляет собой вид, подобный фиг. 4, на котором показано относительное позиционирование оборудования и элементов устройства непосредственно перед этапом деформирования и с линейной нагрузкой, приложенной к сжимающей пружине.

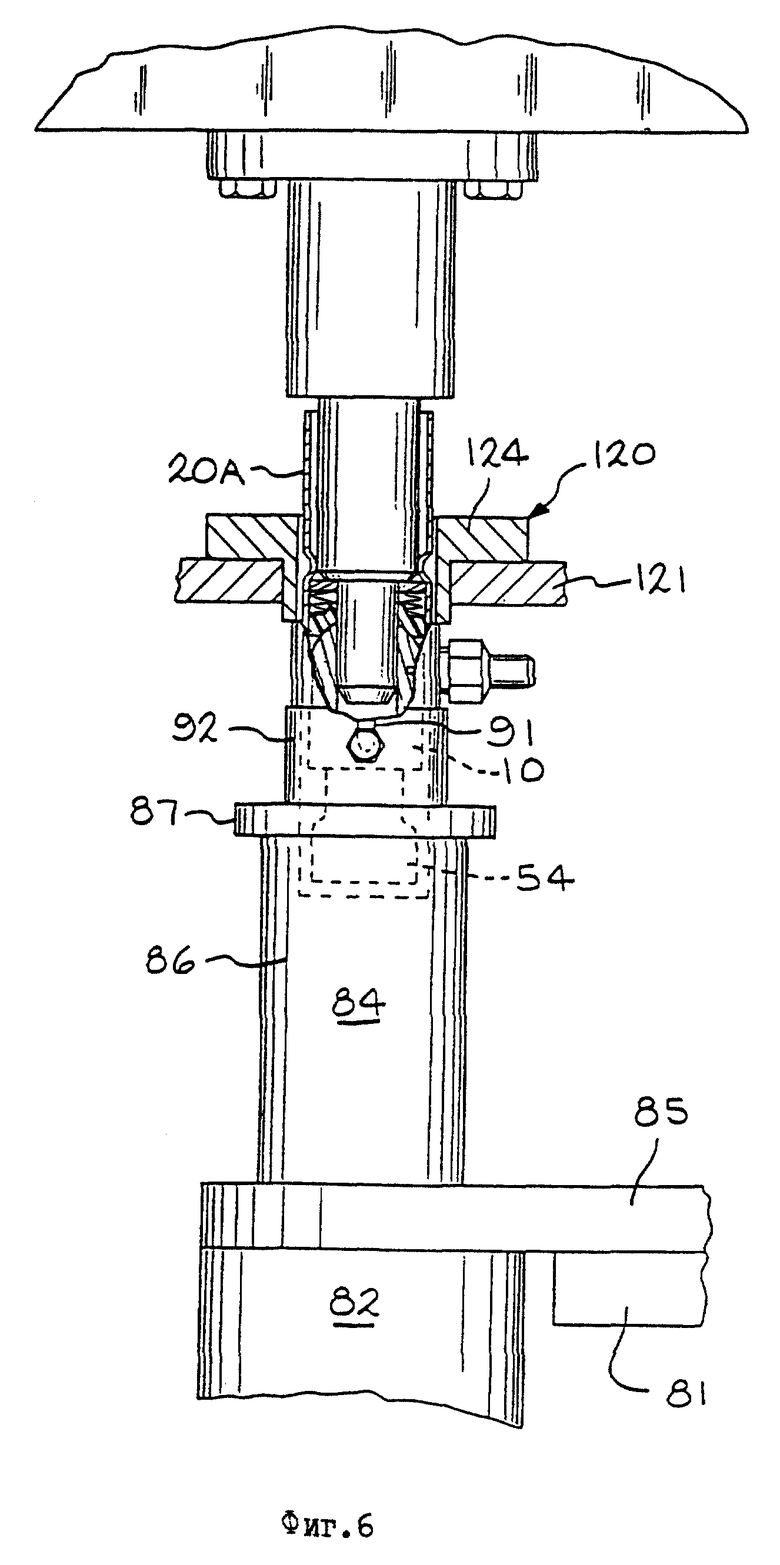

Фиг. 6 представляет собой вид, подобный фиг. 5, на котором показано относительное позиционирование частей сразу после этапа деформирования.

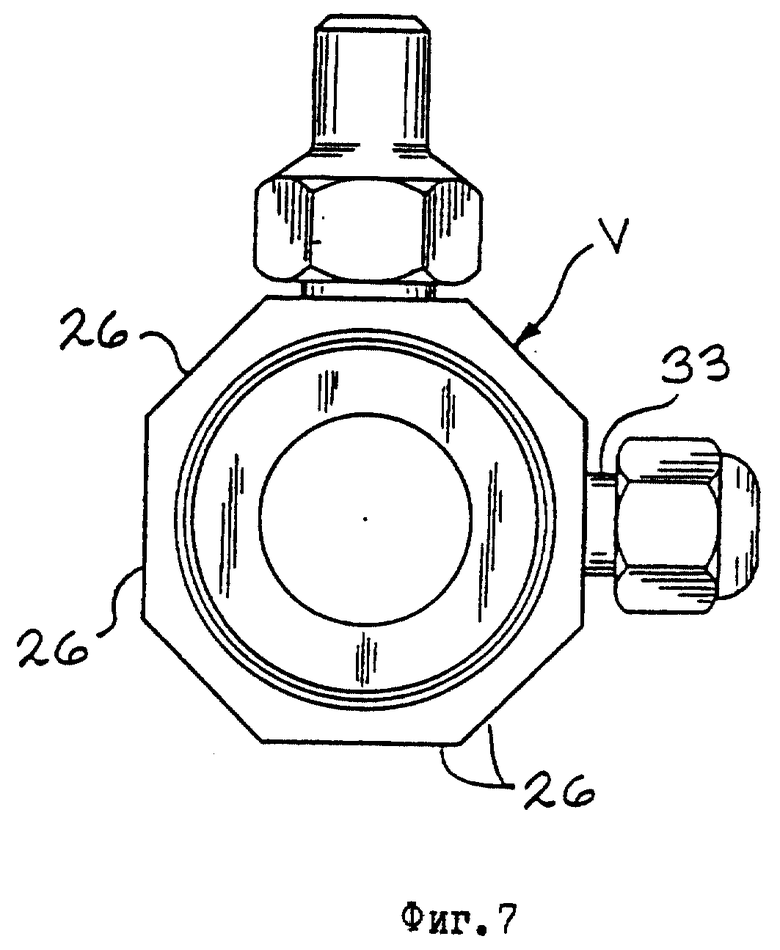

Фиг. 7 представляет собой вид сбоку собранного устройства вращающегося шарового клапана настоящего изобретения.

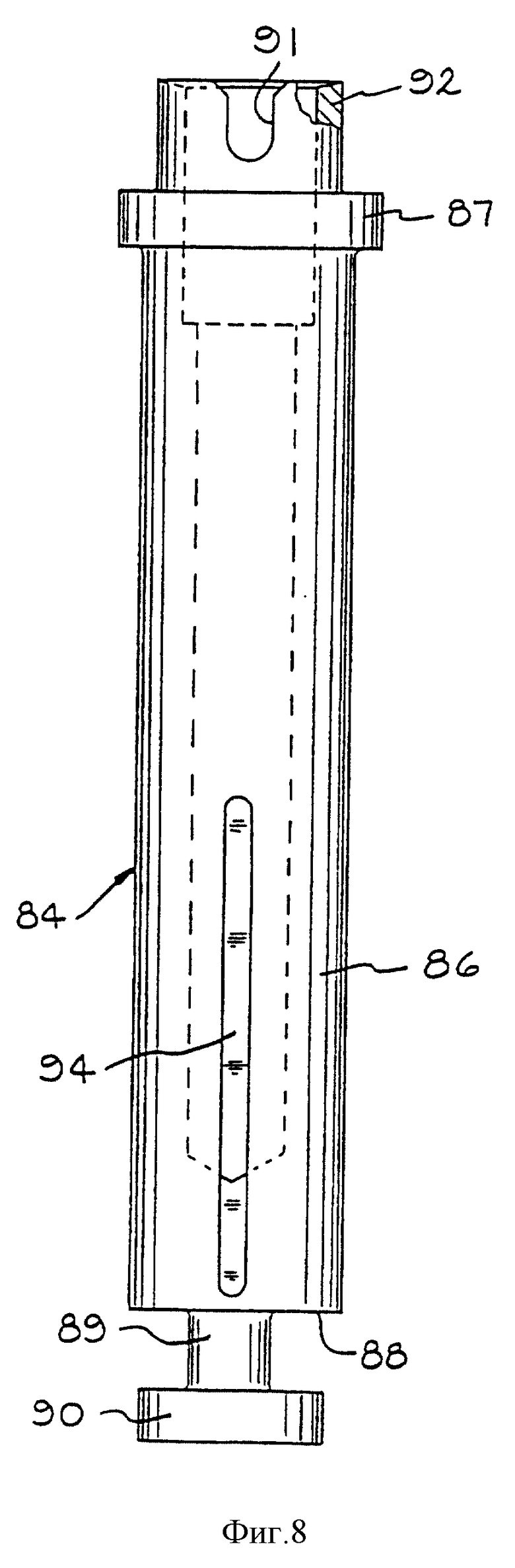

Фиг. 8 представляет собой вид оснастки для поддержки устройства шарового клапана во время этапа деформирования и нагрузки.

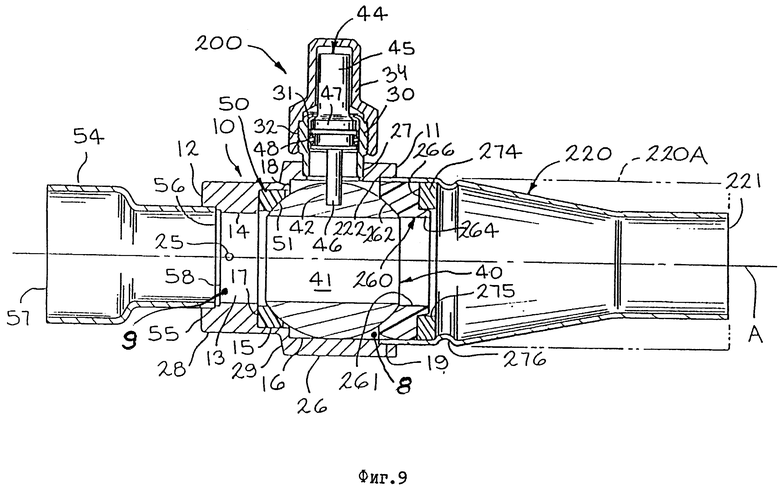

Фиг. 9 представляет собой вид, подобный фиг. 1, на котором показан другой пример осуществления изобретения.

На фиг. 1 показано собранное устройство вращающегося шарового клапана V, который включает корпус или деталь корпуса 10, проходящую по оси A от впускного конца 11 к выпускному концу 12. В теле корпуса выполнены впускное 8 и выпускное 9 отверстия. Предпочтительно деталь корпуса 10 выполняют из латуни; однако ее можно выполнять из других подходящих металлов, таких как медь с внутренней облицовкой из латуни.

Деталь корпуса 10 включает проход 13, проходящий вдоль оси от впускного конца 11 (производственная сторона) к выпускному концу 12 (эксплуатационная сторона). Деталь корпуса 10 включает первую обращенную внутрь часть цилиндрической стенки 14, которая расположена на небольшом расстоянии от выпускного конца 12, вторую и большую обращенную внутрь часть цилиндрической стенки 15 и третью, еще большую, обращенную внутрь часть цилиндрической стенки 16, которая проходит по существу до входного конца 11. Первый уступ 17 соединяет первую обращенную внутрь цилиндрическую стенку 14 со второй обращенной внутрь стенкой 15 и второй уступ 18 соединяет вторую обращенную внутрь цилиндрическую стенку 15 с третьей обращенной внутрь стенкой 16.

Впускной конец 11 снабжен первой обратной проточкой 19, которая откалибрована так, чтобы вместить один конец производственного пасынка 20. Как видно на фиг. 2, производственный пасынок 20 перед тем, как его выполняют и деформируют до конфигурации, показанной на фиг. 1, представляет собой цилиндрический отрезок трубы 20A. Труба пасынка 20A, часть которой выступает из корпуса, проходит от первого конца 21A ко второму концу 22A, который откалиброван так, чтобы он плотно прилегал к первой обратной проточке 19 части корпуса 10 и был припаян в нее твердым припоем обычным способом для уплотнения соединения с частью корпуса 10.

Деталь корпуса 10 может иметь эксплуатационный пасынок 54, который прикреплен к ней на выпускном конце 12. Деталь корпуса 10 снабжена второй обратной проточкой 55, которая немного больше в диаметре, чем диаметр первой обращенной внутрь цилиндрической стенки 14. Эксплуатационный пасынок 54 расположен по оси от соединительного конца 56 к свободному концу 57. Соединительный конец 56 размещен во второй обратной проточке 55 и припаян в нее твердым припоем. Если необходимо, можно выполнить третью обратную проточку 58, которая имеет диаметр больше, чем диаметр первой обращенной внутрь цилиндрической стенки 14, но меньше, чем диаметр второй обратной проточки 55. Такая третья обратная проточка 58 будет функционировать как уловитель твердого припоя, чтобы улавливать избыток материала для пайки твердым припоем. Если необходимо, можно выполнить дополнительную обратную проточку (не показанную) между первой обратной проточкой 19 и третьей частью цилиндрической стенки 16, для того чтобы улавливать твердый припой для производственного пасынка 20.

Часть детали корпуса 10, которая определяет третью обращенную внутрь часть цилиндрической стенки 16, имеет наружную сторону, которая имеет больший размер по сравнению с другими частями детали корпуса и которая имеет ряд из восьми обращенных наружу плоских торцов 26, которые, как можно видеть на фиг. 7, по существу определяют восьмиугольник. Часть детали корпуса 10 между выпускным концом 12 и плоскими торцами 26 имеет обращенную наружу часть цилиндрической стенки 28 и уступ 29, который выступает по существу радиально наружу по отношению к плоским торцам 26. Проход для доступа к загрузочному отверстию 25 выполнен радиально через стенку детали корпуса между выпускным концом 12 и уступом 29 и сообщен с проходом 13 в области первой обращенной внутрь цилиндрической стенки 14. Загрузочный проход 33 расположен в такой стенке для сообщения с отверстием 25 (см. фиг. 7). Радиальное отверстие 27 выполнено через деталь корпуса от одного из плоских торцов 26 к третьей обращенной внутрь цилиндрической стенке 16.

Штуцер включения 30 припаян твердым припоем или другим подходящим способом прикреплен к отверстию 27. Штуцер включения 30 продолжен от конца, соединенного с отверстием 27, до свободного конца 31, который сгибают внутрь, чтобы определить ограниченное отверстие, которое меньше по размеру, чем остальная часть внутренней стенки штуцера включения. Штуцер включения 30 также снабжен наружной резьбой 32, на которую можно прикреплять колпачок 34.

В детали корпуса 10 размещен вращающийся шарик 40 с центральным каналом 41, который, когда шарик поворачивается в нерабочее положение, как показано на фиг. 1, выравнивается вдоль оси A. В шарике выполнена удлиненная щель 42, и шарик 40 размещен так, что щель 42 направлена к отверстию 27.

Хвостовик 44 проходит через отверстие 27 и устанавливается в штуцере включения 30. Хвостовик 44 продолжен от кнопки включения 45, которая выступает наружу из штуцера включения 30 до по существу плоского щупа 46, который откалиброван так, чтобы он плотно прилегал в щели 42 шарика. Кнопка включения 45 имеет противоположные плоские поверхности, которые можно захватить гаечным ключом для вращения хвостовика и шарика 40 со щелью 42, которую занимает щуп 46. Хвостовик 44 имеет увеличенную цилиндрическую часть 47, которая вставлена в ограниченное отверстие свободного конца 31 штуцера включения, свободный конец 31 которого служит для того, чтобы удерживать хвостовик 44 в штуцере включения и в то же время обеспечивать его повороты. Хвостовик 44 снабжен кольцевым пазом, в котором размещено уплотнительное кольцо 48, служащее для предотвращения утечки жидкости.

Поворот хвостовика 44 обеспечивает поворот шарика из закрытого положения, в котором центральный канал 41 расположен под прямым углом к оси, в открытое положение, показанное на фиг. 1, в котором центральный канал 41 расположен вдоль оси и открывается для приема жидкости, которая входит из производственного пасынка 20, и передачи ее на выпускной конец 12 и в эксплуатационный пасынок 54, который припаян к нему твердым припоем.

Как видно на фиг. 1, кольцевой затвор 50, который формируют из ПТФЭ или другого подходящего материала, который способен обеспечить влагонепроницаемое уплотнение по сферической поверхности шарика 40, размещен против первого уступа 17 и откалиброван так, что он находится в уплотняющем контакте со второй обращенной внутрь цилиндрической стенкой 15 и уступом. Затвор 50 также включает криволинейный торец 51, который имеет контур, который соответствует сферической наружной поверхности шарика 40 для обеспечения с ним уплотняющего контакта, когда шарик 40 прижимается к нему.

Описанная до сих пор часть устройства вращающегося клапана является в основном аналогичной вышеупомянутым шаровым клапанам серии Аэроквип RB01, описанным в Каталоге Аэроквип KA28B.

Как видно при сравнении фиг. 1 и 2, производственный пасынок 20 до электромагнитной деформации и последующего формирования к контуру, показанному на фиг. 1, является просто цилиндрической трубкой 20A, которая расположена от соединительного конца 22A до свободного конца 21A, в котором цилиндрическая труба 20A припаяна твердым припоем, чтобы прикрепить соединительный конец 22A, который размещен в первой обратной проточке 19 детали корпуса 10. Седло 60, которое выполнено из сульфида полифенилена или другого подходящего пластика, размещено в контакте с шариком 40. Седло 60 имеет кольцевую конфигурацию с проходом 61, который расположен вдоль оси A, сферическую поверхность 62 с таким контуром, чтобы захватить шарик 40, носовую часть 64 и уступ 66, который выступает радиально наружу из носовой части 64. В трубе 20 установлена пружина 70.

Сжимающая пружина 70 захватывает уступ 66. Сжимающая пружина 70 выполнена из одной полосы металла, предпочтительно нержавеющей стали, которую свивают в спираль и которая осуществляет волнообразный путь от одного конца до другого. Волнообразный путь образует чередующиеся впадины и вершины, которые напоминают волну и которые свивают так, чтобы они имели кольцевую поперечную конфигурацию, в которой впадина одного уровня контактирует с вершиной смежного уровня и в которой вершину такого одного уровня отделяют промежутком от впадины такого смежного уровня. Хотя и существует контакт между чередующимися впадинами и вершинами смежных уровней пружины 70, такие смежные уровни не слипаются вместе в таких точках контакта. Соответственно, как предварительно обсуждено относительно известных решений вращающихся шаровых клапанов, когда концевую деталь или манжету, которые выполнены отдельно, закручивают для сцепления с деталью корпуса, такое вращение действует на самую близкую к ним часть пружины и имеет тенденцию скручивать такую близкую часть пружины и таким образом разъединять некоторые из впадин от контакта со смежными вершинами и смещать впадины так, чтобы выровнять их со впадинами смежного уровня, результатом чего является значительная потеря в сжимающем усилии, которое передает пружина 70. Согласно предложенному изобретению во время сборки не происходит такого движения скручивания, так что в итоге пружина удерживает впадины и вершины выровненными должным образом, и пружина 70 сохраняет необходимое сжимающее усилие.

Носовая часть 64 седла 60 входит в отверстие пружины 70, и размер такого отверстия относительно носовой части 64 является таким, чтобы обеспечить захватывание выступающего наружу уступа 66 одним концом пружины 70.

Шайба 74, которая имеет такой наружный диаметр, который обеспечивает размещение ее в свободном конце 21A цилиндрической трубы 20A, размещена в контакте с концом пружины 70 на противоположной стороне от седла 60. Шайба 74 имеет отверстие 75, которое по существу имеет тот же размер, что и диаметр центрального канала шарика 41.

Элементы, которые собирают таким образом, теперь готовы к этапам, осуществляющим процесс радиальной деформации внутрь кольцевой части цилиндрической трубы 20A, чтобы сформировать упор в требуемой конфигурации производственного пасынка 20, как показано на фиг. 1. Как можно видеть на фиг. 1, концевое устройство вращающегося шарового клапана имеет выступающий внутрь упор 76, который захватывает шайбу 74 в такой аксиальной позиции, что пружина 70 остается сжатой, что обеспечивает прижатие седла 60 посредством уплотняющего контакта с шариком 40 и шарика посредством уплотняющего контакта с затвором 50.

На фиг. 3-6 схематично иллюстрируется электромагнитное устройство 80 для сборки устройства клапана настоящего изобретения, включая устройство для такого сжатия пружины 70, что затвор 50 и седло 60 приводятся в уплотняющий контакт с шариком 40 и, в то время, как пружина 70 сжимается таким образом, деформируется электромагнитным образом цилиндрическая труба 20A, которая должна стать производственным пасынком 20, чтобы осуществить деформацию внутрь кольцевой части, смежной с пружиной 70, для формирования упора 76 в форме канавки, которая удерживает там пружину в постоянно сжатом состоянии.

Устройство 80 включает поворотную дисковую пластину 81, которая установлена для вращения относительно оси X и которая содержит несколько корпусов 82, каждый из которых поддерживает оснастку 84, которая выполнена с возможностью скольжения в нем из нижней позиции, как показано на фиг. 3 и 4, в верхнюю позицию, как показано на фиг. 5 и 6. Скобки 85 обеспечивают закрепление каждого из корпусов 82 на дисковую пластину 81. Каждый корпус 82 снабжен опорной втулкой (не показанной), которая осуществляет перемещение связанной с ней оснастки 84 в осевом направлении из нижней позиции фиг. 3 и 4 в верхнюю позицию фиг. 5 и 6.

На фиг. 8 показано, что каждая из оснасток 84 имеет по существу цилиндрическую боковую стенку и проходит от верхнего конца, который имеет расширенный манжет 87, до нижнего конца 88. Из нижнего конца 88 основной части 86 оснастки 84 выступает колонка 89, которая имеет расширенную головку 90. Вверх из манжета 87 выступает цилиндрическая стенка 92, которая имеет внутреннюю поверхность, которая откалибрована так, чтобы вместить в нее эксплуатационный пасынок 54 и ту часть детали корпуса 10, которая находится между выпускным концом 12 и радиальным уступом 29. Верхний край цилиндрической стенки 92 имеет часть с вырезом 91 на верхнем конце. Часть с вырезом 91 выполнена такого размера, который позволяет размещать в ней загрузочный проход 33 так, что частично собранный вращающийся шаровой клапана настоящего изобретения можно поддерживать на ней с радиальным уступом 29, лежащим на верхнем конце цилиндрической стенки 92. Когда его размещают так, часть вращающегося шарового клапана и недеформированной трубки пасынка 20A выступает оттуда вверх, как показано на фиг. с 3 до 6.

Оснастка 84 также имеет щель 94, которая расположена параллельно оси оснастки 84. Дисковая пластина 81 установлена с возможностью вращения относительно оси X на обычной силовой и опорной структуре, чтобы осуществлять переход корпусов 82 и связанных с ним оснасток 84 на основе периодического поворота через различные устройства, включая устройство формирования, показанное слева на фиг. 3, и устройство загрузки/выгрузки, показанное справа на фиг. 3.

На оснастке 84, которая расположена в устройстве формирования слева на фиг. 3, размещен собранный, но еще не деформированный шариковой клапан, который был размещен на оснастке 84 в одном из удаленных устройство, таких как устройство, которое размещено на правой стороне фиг. 3, или в том, которое размещено под углом 60o или 90o от него в зависимости от числа устройств.

Силовое устройство 100 для вращения дисковой пластины 81 закреплено на крышке стола 101. Крышка стола 101 жестко закреплена к полу с помощью множества конструктивных элементов 103.

К крышке стола 101 прикреплен пневматический цилиндр 104, содержащий поршень, который имеет установочный узел 105 для перемещения из нижней позиции, смежной с крышкой стола 101 (фиг. 3), в верхнюю позицию, как показано на фиг. 4 и 5. К установочному узлу жестко прикреплена пара зажимных плашек, которые имеют вертикальные опоры 107, прикрепленные к установочному узлу, и горизонтальные опоры 108, выступающие в направлении к противоположной зажимной плашке. Горизонтальные опоры 108 встречных зажимных плашек имеют обращенные внутрь концы, которые расположены друг от друга на расстоянии, большем, чем диаметр колонки 89, выступающей из нижнего конца 88 каждый из оснасток 84, но меньшем, чем диаметр расширенной головки 90. Расстояние между вертикальными опорами 107 больше, чем диаметр расширенной головки 90. В результате при повороте дисковой пластины колонка 89 и расширенная головка 90 оснастки, которая приближена к устройству формирования, показанному слева на фиг. 3, входят в пространство между вертикальными опорами 107, причем колонка 89 размещена в промежутке между концевыми частями горизонтальных опор 108 встречных зажимных плашек. Когда оснастка 84 с собранным, но еще не деформированным вращающимся клапаном настоящего изобретения достигнет этого устройства, устройство 80 готово к включению, чтобы сжать пружину 70 и деформировать электромагнитным способом цилиндрическую трубу 20A, обеспечивая окончательную сборку устройства вращающегося шарового клапана V.

Вверх из крышки стола 101 выступает вертикальная опорная деталь 110, которая имеет скобки 111 и монтажную плиту 112, к которой прикреплен пневматический цилиндр 113, управляемый прецизионным пневматическим регулятором. Из цилиндра 113 выступает стержень 114, обеспечивающий перемещение в вертикальном направлении цилиндра 113. Стержень проходит через направляющую форму 115 и присоединяется к датчику нагрузки 116, который функционирует как тензорезистор, для измерения величины нагрузки, генерируемой цилиндром 113, когда его приводят в действие, чтобы выдвинуть стержень 114. Для вертикального перемещения вместе со стержнем 114 также присоединен шпиндель 117, проходящий через корпус подшипника 118 с втулкой подшипника, которую помещают внутри него.

На устройстве 80 также установлены в фиксированной позиции волнообразователь 120 и катушка 121. Волнообразователь 120 имеет кольцевую конфигурацию с цилиндрической стенкой 122, в которой выполнен проход 123, откалиброванный для размещения внутри него цилиндрической трубы 20A в непосредственной близости, но с небольшим удалением от него. Волнообразователь имеет радиальный фланец 124. Катушка 121 окружает цилиндрическую стенку 122 волнообразователя и примыкает к радикальному фланцу 124. Катушка 121 соединена электрическими кабелями с подходящим источником питания, который имеет конденсаторы с запасенной энергией до 32 кДж. Например, электромагнитная формирующая часть устройства 80, включая источник питания, может быть такой, какие продает Максвелл Магнеформ, Сан-Диего, Калифорния под фабричной маркой МАГНЕФОРМ®.

Когда собранный, но недеформированный вращающийся шаровой клапан расположен на оснастке 84 и дисковая пластина 81 пошагово перемещается так, чтобы перевести установленное таким образом недеформированное устройство вращающегося шарового клапана в позицию, показанную на фиг. 3, пневматический цилиндр 104 приводится в действие, чтобы выдвинуть его стержень и установочный узел 105 и зажимные плашки вверх и перевести оснастку 84 и устройство вращающегося шарового клапана, которое она поддерживает, в позицию, показанную на фиг. 5, в котором цилиндрическая труба 20A в недеформированном состоянии проходит через проход 123 волнообразователя 120. Оснастка 84 поднимается в позицию, в которой верхняя часть сжимающей пружины 70 по существу центрируется в катушке 121. Затем приводится в действие пневматический цилиндр 113, чтобы опустить шпиндель 117, который захватывает шайбу 74 и сжимает сжимающую пружину 70. На фиг. 5 видно, что когда он находится в такой позиции, шпиндель 117 проходит через отверстие, определяемое шайбой 74 и сжимающей пружиной 70, в центральный проход 41 шарика 40. Датчик нагрузки 116 измеряет величину предварительной нагрузки, которую создает на сжимающей пружине шпиндель 117 благодаря давлению пневматического цилиндра 113. Величина нагрузки, которую нужно подавать на такую пружину, зависит от размера клапана; однако она должна находиться в пределах от 1780 до 2225 H для размера шарового клапана N 14. Блок управления, который работает вместе с датчиком нагрузки 116, предотвращает включение электромагнитного формирующего устройства, если не установлено, что величина нагрузки, которую шпиндель создает на пружине, находится в пределах допуска от предусмотренного максимума для пружины этого размера.

Когда величина нагрузки, которая создается на пружине, находится в необходимых пределах, приводят в действие электромагнитный источник питания, что вызывает деформирование кольцевой части на медной цилиндрической трубе 20A радиально внутрь, и таким образом формируется упор в форме кольцевой канавки 76, к которой плотно прилегает шайба 74, чтобы твердо удерживать сжимающую пружину 70 на месте и обеспечить соответствующее прижатие к седлу 60 для уплотнения его с вращающимся шариком 40, и вращающийся шарик 40, обеспечивая прижатие его посредством уплотняющего контакта с кольцевым затвором 50.

Пневматический цилиндр 113 может затем реверсироваться, чтобы удалить шпиндель 117 из устройства шарового клапана V. Точно так же пневматический цилиндр 104 приводится в действие, чтобы отодвинуть и опустить оснастку 84 и устройство шарового клапана V в позицию ниже волнообразователя 120 и катушки 121. Дисковая пластина 81 затем пошагово поворачивается на 60o (если предположить, что устройство имеет шесть устройств) в позицию, в которой вращающийся шаровой клапан V удаляется из устройства. Следует отметить, что вращающийся шаровой клапан после того, как его удаляют из устройства, имеет производственный пасынок с цилиндрической частью стенки, за исключением кольцевого упора 76, который имеет вид канавки и выполнен электромагнитным способом. Производительный пасынок 20 обжимается обычными способами обжатия до конфигурации, показанной в конечном устройстве шарового клапана на фиг. 1. Дополнительно, как показано на фиг. 1 и 7, можно наложить торцевые крышки 34 на штуцер включения 30 и загрузочный проход 33.

Установлено, что для некоторых случаев достаточно обеспечить сборку шарового клапана без использования сжимающей пружины. Это показало на фиг. 9, где показано устройство вращающегося шарового клапана, в целом обозначенное цифрами 200.

Как можно заметить, все части устройства шарового клапана, кроме седла, от впускного конца 11 детали корпуса 10 до выпускного конца 12 идентичны частям, показанным в примере осуществления фиг. 1. Как видно на фиг. 9, пружина, которая используется в предыдущем примере осуществления, удалена. Однако даже после удаления пружины при сборке устройства шарового клапана 200 важно подвергать канавку, которая удерживает шайбу и седло, воздействию продольного усилия, предпочтительно не закручивающего, во время внутренней деформации трубчатой части.

Как показано на фиг. 9, седло 260, которое имеет сферическую поверхность 262 с таким контуром, который герметично захватывает шарик 40, помещают так, что сферическая поверхность 262 находится в контакте с шариком. Седло 260 имеет носовую часть 264 и уступ 266, который выступает радиально наружу из носовой части 264. Если необходимо, седло 260 можно формировать без носовой части и тогда оно просто выступает радиально наружу из прохода 261 к уступу 266.

Производственный пасынок 220, как показано, припаян твердым припоем в первой обратной проточке 19 во впускном конце 11 детали корпуса 10. Как показано пунктирными линиями на фиг. 9, производственный пасынок 220 первоначально представляет собой просто цилиндрическую трубу 220A. Производственный пасынок проходит от первого конца 221 до второго конца 222.

Шайба 274, которая имеет наружный диаметр, позволяющий вместить ее цилиндрическую трубу 220A, размещена с возможностью контакта с уступом 266 седла 260. Шайба 274 имеет отверстие 275. Для тех случаев, в которых седло 260 имеет носовую часть 264, размер отверстия 275 шайбы 274 делается достаточно большим для обеспечения прохождения носовой части 264 сквозь него таким образом, чтобы шайба 274 находилась в контакте с выступающим наружу уступом 266 во взаимном расположении лицом к лицу.

При таком расположении частей прикладывается продольное усилие, как в примере осуществления изображения на фиг. с 1 до 8, и в то время, как собранные элементы подвергаются воздействию такого продольного усилия, обеспечивается уплотняющий контакта седла 260 с шариком 40 и уплотняющий контакта шарика 40 с затвором 50, цилиндрическая труба 220A подвергается воздействию электромагнитного формирования в устройстве 80, чтобы выполнить выступающий внутрь упор в форме кольцевой канавки 276, которая захватывает шайбу 274 в позиции, обеспечивающей герметичное прижатие седла 260 к шарику 40 и уплотнение шарика 40 с затвором 50.

Для тех примеров осуществления изобретения, где требуется использовать сжимающую пружину, в объеме рассмотрения настоящей заявки, вместо конкретного типа сжимающей пружины 70, который описан в примере осуществления изобретения фиг. 1 и 2, можно использовать многие из широкого многообразия типов сжимающих пружин сжатия.

Много других модификаций являются очевидными специалистам. Соответственно, объем представленного изобретения следует определять прилагаемой к нему формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНЫЙ КЛАПАН, ИМЕЮЩИЙ ПАТРОН ШАРОВОГО КЛАПАНА И ЭЛЕМЕНТ НИЖНЕГО ВКЛАДЫША | 1994 |

|

RU2128797C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ С УПРАВЛЯЮЩЕЙ ПОЛОСТЬЮ | 2007 |

|

RU2444045C2 |

| СМЕСИТЕЛЬ, ИМЕЮЩИЙ ШАРОВОЙ КЛАПАН И ВЕРХНЮЮ УПЛОТНИТЕЛЬНУЮ ПРОКЛАДКУ | 1994 |

|

RU2134370C1 |

| ПАТРОН ШАРОВОГО КЛАПАНА ДЛЯ СМЕСИТЕЛЬНОГО КРАНА И СМЕСИТЕЛЬНЫЙ КРАН | 1992 |

|

RU2094684C1 |

| ПРОБКОВЫЙ КЛАПАН (ВАРИАНТЫ) | 2013 |

|

RU2627992C2 |

| КЛАПАН СМЕСИТЕЛЯ, ШАРОВОЙ КЛАПАН И ПАТРОН ШАРОВОГО КЛАПАНА | 1991 |

|

RU2114353C1 |

| ПОРШНЕВОЙ НАСОС | 2000 |

|

RU2256095C2 |

| УЗЕЛ КЛАПАНА И УЗЕЛ ШТОКА КЛАПАНА | 2008 |

|

RU2465507C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВКИ ПРОДУКТА С УЛУЧШЕННЫМ ЗАПУСКОМ | 2018 |

|

RU2759648C2 |

| ПЛАВАЮЩЕЕ УПЛОТНЕНИЕ ШАРОВОГО КЛАПАНА | 2014 |

|

RU2662760C2 |

Изобретение относится к устройству вращающегося шарового клапана и способу сборки такого устройства. В корпусе с впускным и выпускным отверстиями, расположенными по его оси, установлены шарик со сквозным каналом, кольцевой затвор и кольцевое седло. Со стороны впускного отверстия с корпусом взаимодействует труба. В трубе установлена сжимающая пружина и выполнен упор в виде деформированного внутрь участка трубы для поддержания сжимающей пружины в сжатом состоянии. Трубу деформируют в момент, когда сжимающее усилие, которое прикладывают к пружине, достигает заданного диапазона. Деформируют кольцевой участок трубы электромагнитным способом. Задачей изобретения является создание герметичного устройства и экономичного и эффективного способа сборки. 4 с. и 17 з.п. ф-лы, 9 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ | 1988 |

|

SU1616386A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Шаровой кран | 1987 |

|

SU1555577A1 |

| RU 2005243 C1, 30.12.1993 | |||

| RU 2000510 C1, 07.09.1993 | |||

| DE 3905241 C1, 04.10.1990 | |||

| СПОСОБ РАННЕГО ПРОГНОЗИРОВАНИЯ ИСХОДА КРИТИЧЕСКИХ СОСТОЯНИЙ, ВЫЗВАННЫХ ОСТРЫМИ ОТРАВЛЕНИЯМИ, ПО ДАННЫМ ЭЛЕКТРОКОАГУЛОГРАФИИ | 2000 |

|

RU2199119C2 |

Авторы

Даты

2000-12-10—Публикация

1997-03-04—Подача