Изобретение относится к твердосмазочным материалам на основе ультрадисперсных наноалмазов, применяемых в качестве добавки к нефтяным смазочным маслам для защиты контактных поверхностей узлов трения от износа и для снижения коэффициента трения, и способу их модификации и может быть использовано в различных областях техники для повышения износостойкости деталей машин, металлообрабатывающего инструмента и др.

Известна антифрикционная присадка [патент RU 2054456, 1996] на основе нефтяного масла, которая содержит 0,2-0,5 мас.% ультрадисперсных алмазов, входящих в состав алмазосодержащей шихты, и винилсукцинимида в качестве диспергатора.

К недостаткам указанных антифрикционных присадок следует отнести низкую концентрацию наноалмазов и высокую концентрацию графита (шихта), необходимость применения стабилизатора. При этом имеет место недостаточная седиментационная устойчивость, повышенный износ поверхностей трения, что существенно сказывается на гарантийном сроке использования обрабатываемой поверхности, а также нестабильность получаемых трибологических характеристик.

Известна смазочная композиция [патент RU 2356938, 2009] на основе нефтяного масла, которая содержит 0,01-40,00 мас.% наноалмазов детонационного синтеза, входящих в состав алмазосодержащей шихты, и нефтяного масла.

Недостатком данного изобретения является использование не фракционированных наноалмазов, что приводит к увеличению коэффициента трения и ухудшению противоизносных свойств композиции.

Известен способ модификации поверхности наноалмазов силанами [патент CN 1380363, 2002] в среде безводных растворителей в течение 24-48 часов.

Известный метод позволяет получать наноалмазы с увеличенной стабильностью в неполярных средах, но реакция имеет большую продолжительность и, кроме того, не предусмотрена стадия деагломерации алмазных частиц, т.е. последние не пригодны в качестве добавок для композиционных смазочных материалов.

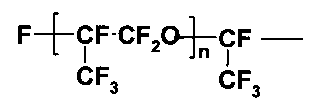

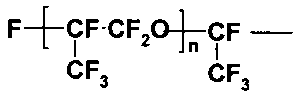

Наиболее близкой дисперсной присадкой является графитоалмазная шихта, представляющая собой нанодисперсные частицы, модифицированные фторсодержащим олигомером с молекулярной массой 2200-4200 ед. и общей формулой Rf-R1, где Rf - фторсодержащий радикал, R1 - концевая функциональная группа -ОН; -NH2; -СООН; -CF3, при соотношении нанодисперсные частицы: олигомер 100:1 - 1:100. Указанная дисперсная присадка используется в составе смазывающих композиционных материалов при следующем соотношении компонентов, мас.%: дисперсная присадка 0,1-22, смазочная основа - остальное до 100 [патент RU 2248389, 2005].

Заявляемое соотношение фторсодержащего олигомера и нанодисперсной присадки в модифицированной присадке находится в пределах 100:1 - 1:100. Такие смазочные композиционные материалы обеспечивают высокую износостойкость узла трения при одновременном снижении коэффициента трения. Недостатками известных смазывающих композиционных материалов являются:

a. низкая концентрация наноалмазов и высокая концентрация графита (шихта) требует использования специальных стабилизаторов для использования их в моторных маслах и низкая седиментационная устойчивость шихты;

b. использование нефракционированных, агломерированных наночастиц приводит к выпадению в осадок наночастиц в низковязких маслах.

Наиболее близким аналогом способа получения ультрадисперсных алмазов является способ их деагломерации путем мокрого помола в шаровой мельнице в водной среде с помощью шаров из диоксида циркония с размером менее 0,1 мм [патент US 7300958, 2007].

Недостатком данного изобретения являются получение гидрофильных частиц, неспособных к образованию стабильных коллоидов в маслах. При помещении в неполярный растворитель такие частицы имеют тенденцию немедленно агломерировать, что приводит к образованию крупных агломератов, выпадению наноалмазов в осадок в неполярных средах, и, как следствие, к повышенному износу поверхностей трения.

Задачей заявляемого изобретения является получение гидрофобизированных ультрадисперсных алмазов, которые могут быть использованы для получения седиментационно устойчивых нефтяных смазочных масел, обладающих повышенными триботехническими характеристиками.

Поставленная задача решается тем, что в качестве добавки к нефтяным смазочным маслам применяют порошок ультрадисперсных алмазов, обработанных фторсодержащими олигомерами со средней молекулярной массой 2200-4200 ед. и общей структурной формулой Rf-CF3 или Rf-COOH, где Rf - фторсодержащий радикал вида:

и октилтриэтоксисиланом:

где R-С2Н5 - радикал, а R1-C8H17 - радикал;

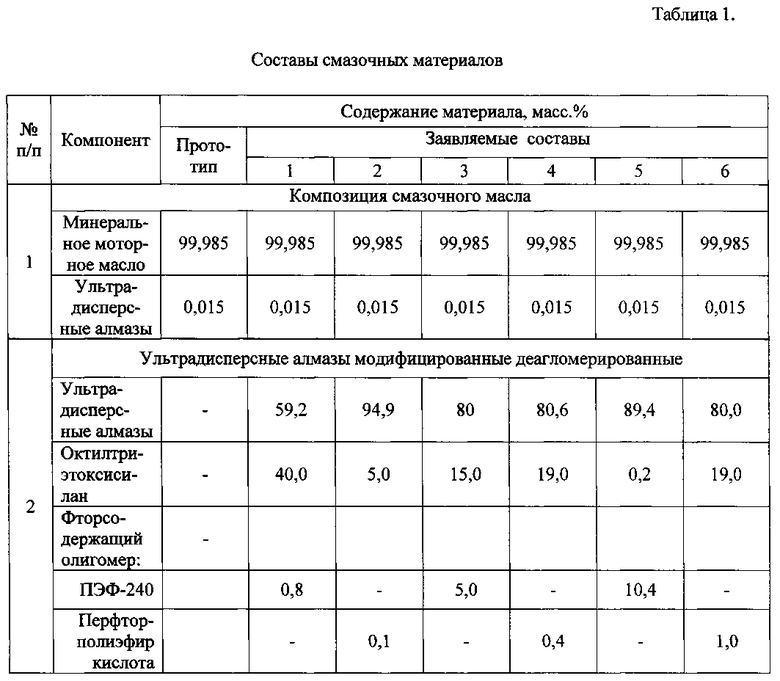

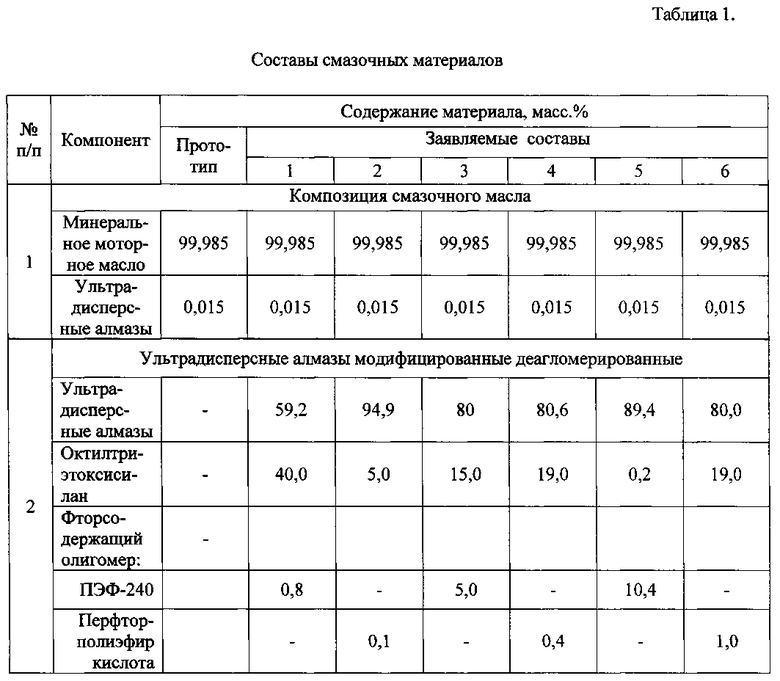

при соотношении октилтриэтоксисилан : фторсодержащий олигомер = 50:1 - 1:50 при следующем соотношении компонентов, мас.%:

Кроме того, поставленная задача решается также тем, что заявляемый способ получения добавки к нефтяным смазочным маслам включает пропитывание порошка ультрадисперсного алмаза вышеуказанными растворами фторсодержащих олигомеров и октилтриэтоксисиланом, с последующим высушиванием полученного порошка, термофиксацией и деагломерацией, которую ведут измельчением на планетарной шаровой мельнице в среде бутилового спирта.

Процесс измельчения полученного порошка предпочтительно осуществляют в размольном стакане, расположенном на планетарном диске планетарной шаровой мельницы. В качестве мелющих тел используются шары из стабилизированного диоксида циркония (Glen Mills Grinding Media).

В качестве фторсодержащих олигомеров используют перфторполиэфир ПЭФ-240 (со средней молекулярной массой 4200 ед.) по ТУ 2412-015-58949915-2007, перфторполиэфир кислота (со средней молекулярной массой 2200 ед.) по ТУ 2229-007-54226479-2009, в качестве растворителя - трифтортрихлорэтан (хладон 113 по ГОСТ 23844-79).

Также используют октилтриэтоксисилан по ТУ 2437-224-40245042-2008 и порошок ультрадисперсного алмаза по ТУ 95-98 Ж83-Р1229 ТУ.

Деагломерацию обработанных ультрадисперсных алмазов осуществлялось в планетарной шаровой мельнице мокрым способом в среде бутилового спирта. Добавление бутилового спирта позволяет улучшить процесс измельчения ультрадисперсных алмазов за счет его диспергации, исключает образование крупных агломератов, снижает тепловыделение при помоле, а также уменьшает нагрев размольного стакана. Кроме того, использование бутанола облегчает введение ультрадисперсных алмазов в нефтяные масла за счет хорошей совместимости бутанола и нефтяных масел.

Выбор шаровой мельницы, времени операции, размера мелющих шаров, обусловлены возможностью повышения эффективности измельчения агрегатов алмазов до размеров, которые обеспечивают оптимальное сочетание физико-механических и триботехнических характеристик конечного продукта.

Адсорбирование молекулы фторсодержащих олигомеров и октилтриэтоксисилана на поверхности агрегатов частиц в среде бутанола способствует лучшему их измельчению в результате развития дефектов в структуре агрегатов, а также уменьшению агрегации вновь образующихся частиц, их налипанию на мелющие тела и стенки шаровой мельницы. Кроме того, реакционно-способные этоксигруппы при атоме кремния придают октилтриэтоксисилану способность химически связываться с поверхностными функциональными группами (-ОН, -COOH) детонационных алмазов, придавая поверхности олеофильные свойства.

За счет совместного использования в качестве модификаторов порошка ультрадисперсных алмазов смеси двух компонентов: фторсодержащего олигомера и октилтриэтоксисилана, удается получить новый технический результат: при измельчении ультрадисперсных алмазов в среде бутанола в присутствии фторсодержащих олигомеров и октилтроиэтоксисилана образуется преимущественно фракция, которая обеспечивает седиментационную устойчивость в моторных маслах, позволяя достичь оптимальное сочетание физико-механических и триботехнических характеристик конечного продукта. Этот эффект обусловлен заявляемым соотношением и совместным действием смеси фторсодержащих олигомеров и октилтриэтоксисилана, что подтверждается приводимыми ниже результатами испытаний.

Заявляемое изобретение подтверждается следующими примерами конкретного выполнения.

Пример 1. Порошок ультрадисперсного алмаза по ТУ 95-98 Ж83-Р1229 ТУ (11,84 г) стандартного гранулометрического состава пропитывали раствором октилтриэтоксисилана (8 г) и перфторпролиэфира ПЭФ-240 (1,6 г) в приемлемом растворителе - хладоне 113 (30 г). Пропитку производили в течение 24 ч при комнатной температуре. Полученную сметанообразную массу модифицированного алмаза сушили при комнатной температуре, до полного высыхания, после чего подвергали термофиксации при температуре 120°C в сушильном шкафу в течение 3 ч.

Полученный порошок модифицированного алмаза в бутаноле помещали в размольный стакан шаровой планетарной мельницы Retsch PM 100, размольный стакан выполнен из нержавеющей стали, а мелющие шары из диоксида циркония (ZrO2), частично стабилизированного иттрием. После заполнения размольных стаканов и их герметизации, смесь подвергали деагломерации в прерывистом режиме работы с реверсированием каждые 5 минут в течение 0,5 ч. После промежуточного охлаждения размольного стакана процесс повторяли. После обработки шары промывали бутанолом и отфильтровывали. Получали суспензию модифицированных деагломерированных алмазов в бутаноле с концентрацией 3%. Для обеспечения гомогенизации раствора его подвергали соникированию с использованием с помощью УЗ-диспергатора в течение 15 минут.

Пример 2. Суспензию ультрадисперсных алмазов в бутаноле (3%) по примеру 2 получали способом, аналогичным примеру 1 при соотношениях фторсодержащего олигомера и октилтриэтоксисилана, представленных в таблице 1 в прерывистом режиме работы с реверсированием каждые 10 минут в течение 0,2 ч. После промежуточного охлаждения размольного стакана процесс повторяли еще два раза.

Пример 3. Суспензию ультрадисперсных алмазов в бутаноле (3%) по примеру 3 получали способом, аналогичным примеру 1 при соотношениях фторсодержащего олигомера и октилтриэтоксисилана, представленных в таблице 1 в прерывистом режиме работы с реверсированием каждые 5 минут в течение 0,2 ч. После промежуточного охлаждения размольного стакана процесс повторяли еще два раза.

Пример 4. Суспензию ультрадисперсных алмазов в бутаноле (3%) по примеру 4 получали способом, аналогичным примеру 1 при соотношениях фторсодержащего олигомера и октилтриэтоксисилана, представленных в таблице 1 в прерывистом режиме работы с реверсированием каждые 10 минут в течение 0,15 ч. После промежуточного охлаждения размольного стакана процесс повторяли еще три раза.

Пример 5. Суспензию ультрадисперсных алмазов в бутаноле (3%) по примеру 5 получали способом, аналогичным примеру 1 при соотношениях фторсодержащего олигомера и октилтриэтоксисилана, представленных в таблице 1 в прерывистом режиме работы с реверсированием каждые 10 минут в течение 0,2 ч. После промежуточного охлаждения размольного стакана процесс повторяли еще два раза.

Пример 6. Суспензию ультрадисперсных алмазов в бутаноле (3%) по примеру 6 получали способом, аналогичным примеру 1, при соотношениях фторсодержащего олигомера и октилтриэтоксисилана, представленных в таблице 1 в прерывистом режиме работы с реверсированием каждые 10 минут в течение 0,2 ч. После промежуточного охлаждения размольного стакана процесс повторяли еще два раза.

Для приготовления смазочных материалов суспензию модифицированных деагломерированных алмазов в бутаноле в количестве эквивалентному 0,015% по алмазу смешивают с моторным маслом и помещают в роторный испаритель, в котором происходит отгонка растворителя и образование конечного продукта.

Для приготовления состава по прототипу использовали 5% водную суспензию наноалмазов «NanoAmando» размером частиц 4,8 нм производства NanoCarbon Reseach Institute. Ltd (Япония). Перевод наноалмазов из водной среды в масло проводили путем смены растворителя из водного окружения в органическое и неполярное окружение. Водную суспензию суспензию наноалмазов «NanoAmando» растворяли в монобутиловом эфире этиленгликоля до образования гомогенной смеси. Для приготовления смазки-прототипа суспензию наноалмазов «NanoAmando» в монобутиловом эфире этиленгликоля в количестве, эквивалентном 0,015% по алмазу, смешивают с моторным маслом и помещают в роторный испаритель, в котором происходит отгонка растворителей при пониженном давлении и образование конечного продукта.

Составы заявляемой добавки и смазочных материалов с ее использованием приведены в таблице 1.

Составы, приготовленные по примерам по изобретению №1÷6, и состав по прототипу подвергали испытаниям на машине трения СМТ-1 по схеме Кольцо-Кольцо с кольцами ШХ-15: каленые HRc 52 с, плоскими трущимися поверхностями, обработанными по 8 классу чистоты (Ra=0,38). Наружный диаметр трибосопряжения Dнар=0,076 м. Внутренний диаметр трибосопряжения Dвн=0,070 м. Число оборотов вала - 500, 1000 и 1500 об/мин. Кольца поджимались к друг другу пружиной усилием 32 кГ и замерялся момент трения на всех скоростях, на основании которого рассчитывался коэффициент трения по известным формулам.

Диаметр пятна износа Дн определяется в соответствии с ГОСТ 9490-75 путем нагружения пирамиды из трех шариков диаметра 12,70 мм из стали ШХ-15 шариком такого же диаметра, вращающимся со скоростью 1460 об/мин. Режим нагружения - 60 минут с нагрузкой 20 кГ. Пятно контакта является средним арифметическим диаметров пятен контактов трех шариков, которые в свою очередь определяются как средние между большой и малой осями лунок износа.

Седиментационные и триботехнические характеристики смазочных материалов приведены в таблице 2.

Как следует из данных таблицы 2, составы по изобретению 1-6 многократно превосходят по седиментационной устойчивости и триботехническим характеристикам состав по прототипу при одинаковом массовом содержании ультрадисперсных алмазов. Превышение содержания модификаторов (фторсодержащего олигомера и октилтриэтоксисилана) ультрадисперсных алмазов против заявленных значений, не обеспечивает достижения дополнительного эффекта или не оказывает дальнейшего заметного положительного действия на седиментационную устойчивость и триботехнические характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2395563C1 |

| СОСТАВ КОМПОЗИЦИОННОГО СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2248389C2 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА (КОНЦЕНТРАТ) | 2015 |

|

RU2603189C1 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА | 2015 |

|

RU2603188C1 |

| Способ приготовления концентрата серпентинового триботехнического состава для смазочных материалов | 2018 |

|

RU2687232C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ГЕРМЕТИЗИРУЮЩЕГО МАТЕРИАЛА | 2004 |

|

RU2269550C2 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА | 1992 |

|

RU2054456C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2417252C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2574585C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

Изобретение относится к твердосмазочным материалам на основе ультрадисперсных наноалмазов, применяемых в качестве добавки к нефтяным смазочным маслам для защиты контактных поверхностей узлов рения от износа и для снижения коэффициента трения. Предложена добавка к нефтяным смазочным маслам, содержащая порошок ультрадисперсных алмазов, обработанных фторсодержащими олигомерами со средней молекулярной массой 2200-4200 ед. и общей структурной формулой Rf-CF3 или Rf-COOH, где Rf - фторсодержащий радикал структуры (I) и октилтриэтоксисиланом при соотношении октилтриэтоксисилан : фторсодержащий олигомер = 50:1 - 1:50 при соотношении компонентов (мас.%): порошок ультрадисперсных алмазов - 59,2-94,9; октилтриэтоксисилан и фторсодержащий олигомер - 5,1-40,8. Предложен также способ получения указанной добавки. Технический результат - повышение седиментационной устойчивости и триботехнических характеристик композиционных смазочных материалов на основе нефтяных масел. 2 н. и 1 з.п. ф-лы, 2 табл., 6 пр.

(I)

1. Добавка к нефтяным смазочным маслам содержит порошок ультрадисперсных алмазов, обработанных фторсодержащими олигомерами со средней молекулярной массой 2200-4200 ед. и общей структурной формулой Rf-CF3 или Rf-COOH, где Rf - фторсодержащий радикал вида:

и октилтриэтоксисиланом:

где R-C2H5 - радикал, а R1-C8H17 - радикал;

при соотношении октилтриэтоксисилан : фторсодержащий олигомер = 50:1 - 1:50 при следующем соотношении компонентов, мас.%:

олигомер

2. Способ получения добавки к нефтяным смазочным маслам включает пропитывание порошка ультрадисперсных алмазов растворами фторсодержащих олигомеров по п.1 и октилтриэтоксисиланом при соотношении октилтриэтоксисилан : фторсодержащий олигомер = 50:1-1:50 при следующем соотношении компонентов, мас.%:

олигомер

с последующим высушиванием полученного порошка, термофиксацией и деагломерацией путем измельчения полученного порошка на планетарной шаровой мельнице в среде бутилового спирта.

3. Способ по п.2, отличающийся тем, что процесс измельчения полученного порошка осуществляют в размольном стакане, расположенном на планетарном диске планетарной шаровой мельницы с реверсом каждые 5÷10 мин в течение до одного часа, а в качестве мелющих тел используются шары из стабилизированного диоксида циркония.

| СОСТАВ КОМПОЗИЦИОННОГО СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2248389C2 |

| US 7300958 B2, 27.11.2007 | |||

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2395563C1 |

| US 20120122743 A1, 17.05.2012 | |||

Авторы

Даты

2015-06-20—Публикация

2014-05-13—Подача