Изобретение относится к области газотурбинных двигателей, а более конкретно - к рабочим лопаткам турбины.

Известны полочные рабочие лопатки турбины, контактирующие между собой по боковой поверхности верхних полок [1].

Известное устройство уменьшает вибронапряжения в лопатках, однако не является надежным, так как возможен температурный распор по верхним полкам лопаток при их высоких температурах.

Наиболее близкой к заявляемой является полочная рабочая лопатка турбины с зигзагообразными боковыми поверхностями полки [2].

Известная полка имеет контактные площадки, по которым при сборке осуществляется натяг за счет разворота пера лопатки, что снижает вибронапряжения в лопатках. Однако недостатком такой конструкции является наличие внутренних радиусов в зигзагообразных поверхностях верхней полки, которые являются концентраторами напряжений и приводят к появлению трещин и поломке верхних полок, что снижает надежность двигателя.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении надежности лопатки за счет уменьшения напряжений и исключения появления трещин и поломки верхней полки лопатки.

Сущность технического решения заключается в том, что в рабочей лопатке турбины ГТД с верхней полкой, имеющей зигзагообразные боковые поверхности и контактные площадки согласно изобретению толщина верхней полки во внутреннем радиусе перехода от боковой поверхности к контактной площадке равна 0,3... 1,5 толщины контактной площадки.

Выполнение толщины верхней полки во внутреннем радиусе перехода от боковой поверхности к контактной площадке равной 0,3...1,5 толщины контактной площадки позволяет уменьшить величину напряжений до приемлемой величины, что исключает образование трещин и поломку верхних полок и в целом повышает надежность лопатки.

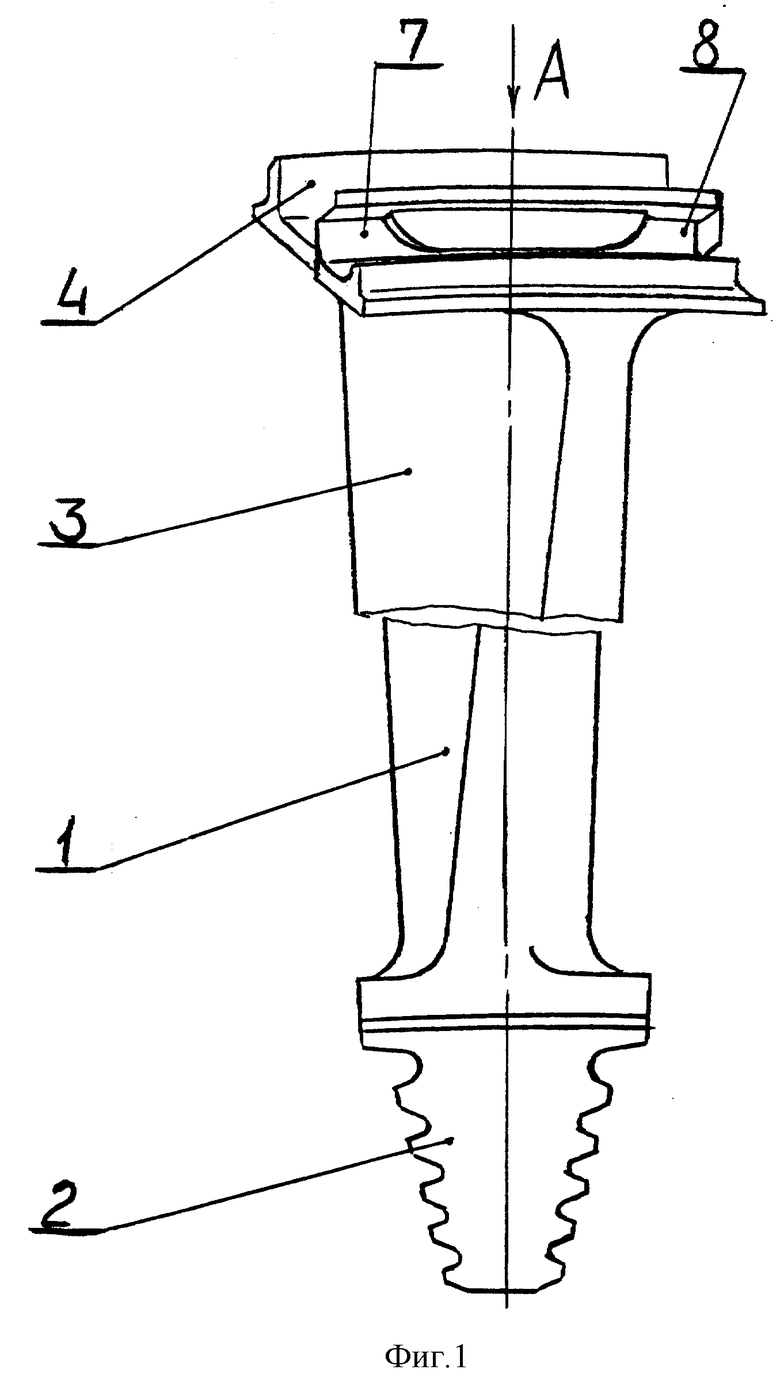

На фиг. 1 изображена полочная рабочая лопатка турбины.

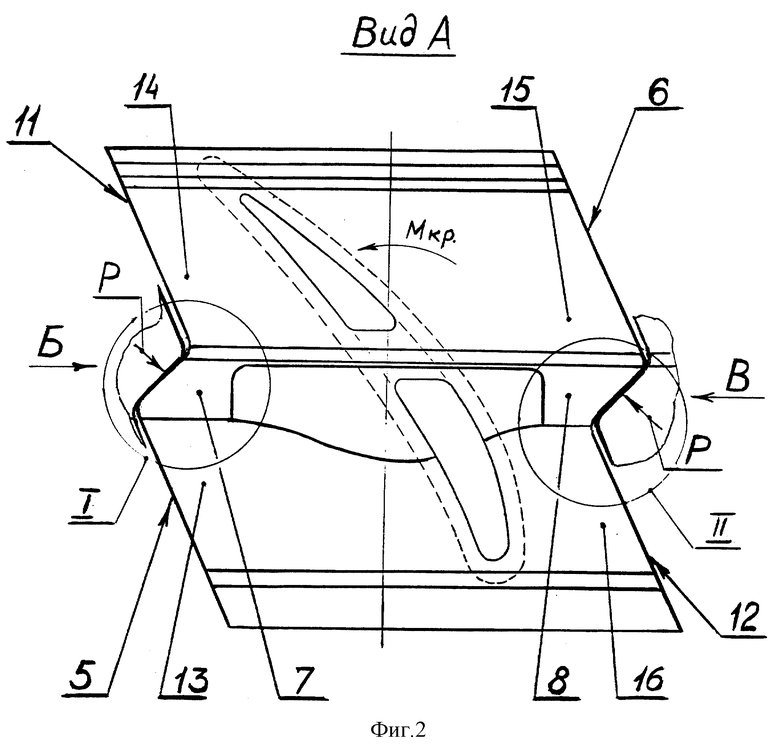

На фиг. 2 - вид А на верхнюю полку на фиг. 1.

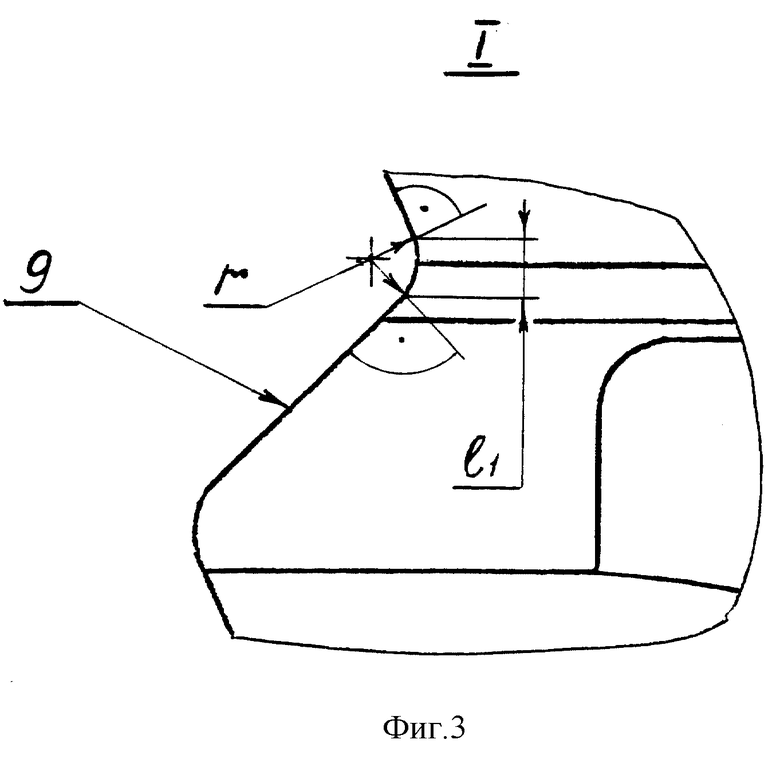

На фиг. 3 - элемент I на фиг. 2 в увеличенном виде.

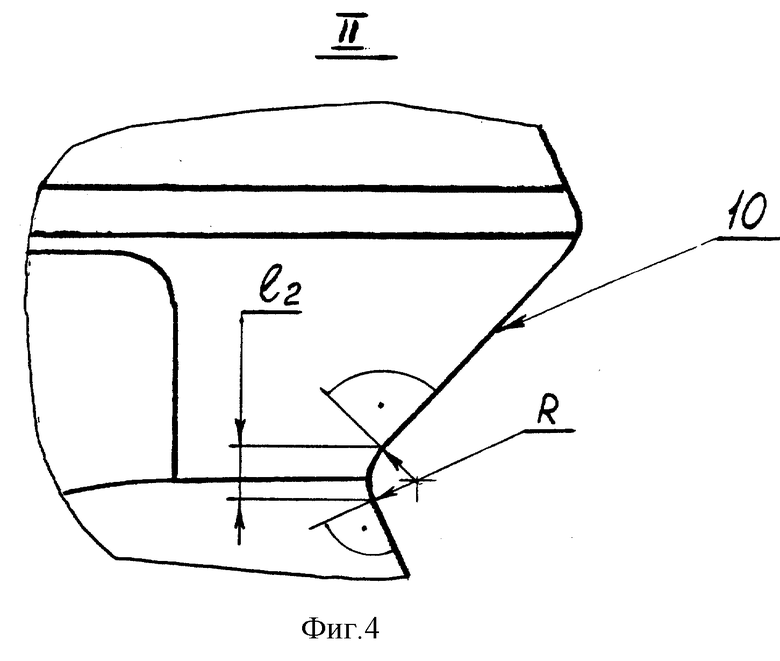

На фиг. 4 - элемент II на фиг. 2 в увеличенном виде.

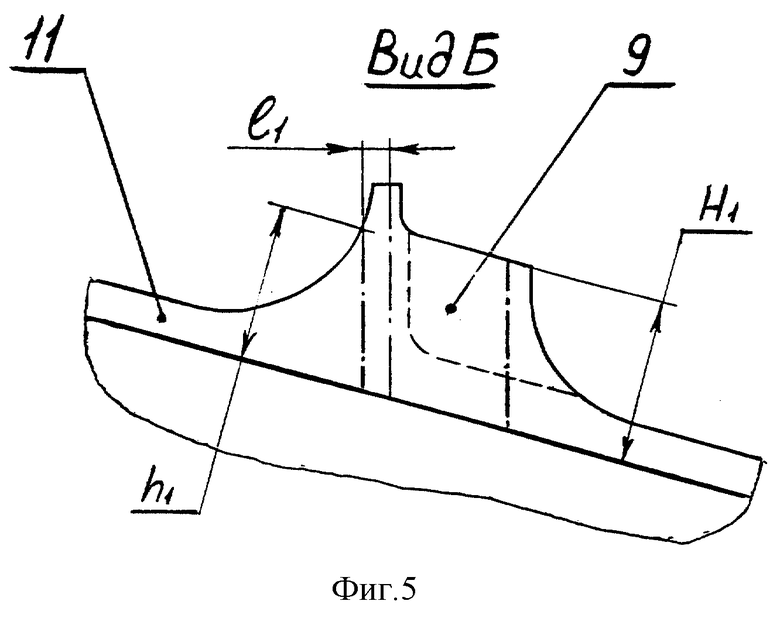

На фиг. 5 - вид Б на фиг. 2.

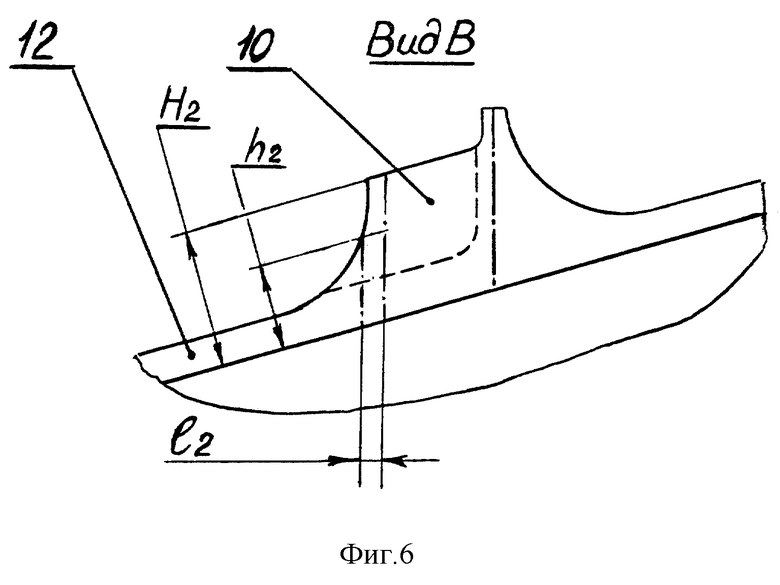

На фиг. 6 - вид В на фиг. 2.

Полочная рабочая лопатка 1 состоит из хвостовика 2, охлаждаемого пера 3 и верхней полки 4 с зигзагообразными боковыми поверхностями 5 и 6. На наружной поверхности верхней полки 4, по ее краям, расположены радиальные выступы 7 и 8, на боковых поверхностях которых выполнены контактные площадки 9 и 10, расположенные под углом к боковым поверхностям 11 и 12 полки 4. Между боковой поверхностью 11 и контактной площадкой 9, а также между боковой поверхностью 12 и контактной площадкой 10 образуются внутренние радиусы закругления r и R соответственно, которые являются концентраторами напряжений на длине l1 и l2 соответственно, т.е. на той длине, на которой выполнено закругление.

Работает данное устройство следующим образом. При работе двигателя за счет центробежных и газовых сил, действующих на перо, соседние лопатки контактируют между собой по контактным площадкам 9 и 10 с усилием P, демпфируя таким образом колебания лопаток. Однако от действия сил P на контактные площадки часть 13 полки вместе с контактной площадкой 7 стремится оторваться от части полки 14 - с одной стороны, и часть полки 15 вместе с контактной площадкой 8 стремится оторваться от части 16 полки 4. Наличие концентраторов напряжений в виде радиусов перехода r и R может привести к появлению трещин и к поломке лопатки. Поэтому толщина полки h во внутреннем радиусе r или R перехода от боковой поверхности к контактной площадке выполняется равной 0,3. . . 1,5 от толщины H (высоты) контактной площадки полки, при этом, по данным эксперимента, трещины не образуются из-за уменьшения величины напряжений до приемлемой величины. При величине h меньшей, чем 0,3 H возможно образование трещин - по экспериментальным данным. При величине h большей 1,5 H возрастает вес полки, что снижает запасы прочности пера лопатки. Увеличить существенно величину радиусов перехода r и R, чтобы уменьшить концентрацию напряжений, не представляется возможным из-за уменьшения площади контактных площадок, что приводит к их преждевременному износу.

Источники информации:

1. С. А. Вьюнов и др. "Конструкция и проектирование авиационных ГТД", Машиностроение, Москва, 1989 г., стр. 147, рис. 4.11.

2. С. А. Вьюнов и др. "Конструкция и проектирование авиационных ГТД", стр. 166, рис. 4.27 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ ЛОПАТКА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2529273C1 |

| ВЕНТИЛЯТОР ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2235917C2 |

| ДВУХСТУПЕНЧАТАЯ ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2369749C1 |

| РАБОЧАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2001 |

|

RU2199669C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ДВУХСТУПЕНЧАТОЙ ГАЗОВОЙ ТУРБИНОЙ | 2002 |

|

RU2224892C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 1998 |

|

RU2146767C1 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151884C1 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2189499C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОНТАКТНЫХ ПОВЕРХНОСТЕЙ БАНДАЖНЫХ ПОЛОК РАБОЧИХ ЛОПАТОК ТУРБИНЫ | 2001 |

|

RU2219351C2 |

| СОПЛОВОЙ АППАРАТ ТУРБОМАШИНЫ | 1999 |

|

RU2171380C2 |

Рабочая лопатка турбины газотурбинного двигателя имеет верхнюю полку с зигзагообразными боковыми поверхностями и контактными площадками. Толщина верхней полки во внутреннем радиусе перехода от боковой поверхности к контактной площадке равна 0,3 - 1,5 толщины контактной площадки. Изобретение позволяет повысить надежность лопатки за счет уменьшения напряжения и исключения появления трещин и поломки верхней полки лопатки. 6 ил.

Рабочая лопатка турбины газотурбинного двигателя с верхней полкой, имеющей зигзагообразные боковые поверхности и контактные площадки, отличающаяся тем, что толщина верхней полки во внутреннем радиусе перехода от боковой поверхности к контактной площадке равна 0,3 - 1,5 толщины контактной площадки.

| РАБОЧАЯ ЛОПАТКА С БАНДАЖНОЙ ПОЛКОЙ | 1994 |

|

RU2064593C1 |

| RU 2063518 C1, 10.07.1996 | |||

| US 4257742 A, 24.03.1981 | |||

| ВЕНТИЛЯТОРНЫЙ ОПРЫСКИВАТЕЛЬ | 2003 |

|

RU2245034C1 |

| US 4576551 A, 18.03.1986 | |||

| GB 1367728 A, 25.09.1974. | |||

Авторы

Даты

2000-12-27—Публикация

1999-01-27—Подача