Изобретение относится к электронной технике и приборостроению, может быть использовано для обеспечения стабильных температурных режимов элементов электронной аппаратуры.

Известен термически объединенный электронный агрегат с тепловой шиной, содержащий электронные блоки, расположенные между пластинами радиатора, внешняя поверхность которого связана тепловой шиной с охладителем [1].

Ограничениями этого технического решения являются: недостаточно высокая степень отвода тепла, поскольку тепловая шина соединена с наружной поверхностью радиатора; отсутствие возможности регулирования отвода тепла, поскольку в устройстве отсутствует элемент для автоматической регулировки теплового режима электронных блоков.

Известен также полупроводниковый преобразователь, содержащий охладитель, модули - электронные приборы, установленные на охладителе, блоки питания, управления и выходную панель [2].

В этом устройстве охладитель выполнен в виде блока радиаторов и изоляторов, замкнутых по периметру и образующих корпус преобразователя, к торцам которого прикреплены крышки, а полупроводниковые приборы установлены на внутренней поверхности радиаторов и имеют тепловой, электрический или тепловой и электрический контакт с ними.

Ограничением этого технического решения также является отсутствие элемента для автоматической регулировки теплового режима полупроводниковых приборов.

Известны также различные технические решения, использующие различные термочувствительные элементы для температурной стабилизации работы электронных модулей.

Так, известно устройство для термостабилизации электронного прибора, содержащее радиатор с ребрами, расположенными на одной стороне его основания, элемент термостабилизации и теплоотводящую пластину для размещения электронного прибора, установленную на основании радиатора с возможностью теплового контакта с элементом термостабилизации [3].

Это устройство также снабжено гибкой оболочкой, одной торцовой поверхностью герметично соединенной с основанием радиатора, а другой - с пластиной для размещения электронного прибора, а элементы термостабилизации электронного прибора выполнены в виде герметичных резервуаров с мембраной и подпружиненным штоком и закреплены на основании радиатора со стороны его ребер, причем со стороны мембраны часть резервуара заполнена водой, а с другой стороны размещен подпружиненный шток, соединенный одним концом с мембраной, а другим через сквозное отверстие, выполненное в основании радиатора, - с теплоотводящей пластиной.

Ограничением этого технического решения является сложность конструкции, перемещение электронного прибора в пространстве вместе с теплоотводящей пластиной, обеспечение только охлаждения электронного прибора без возможности его термостабилизации при изменении окружающей среды в сторону низких температур.

Известно термоэлектрическое полупроводниковое устройство для термостабилизации элементов радиоэлектронной аппаратуры, содержащее корпус с полостью, плату с радиоэлектронными элементами, терморегулятор, датчик температуры, установленный внутри полости корпуса, радиатор и термоэлектрический модуль [4].

В этом устройстве датчик регистрирует температуру в полости и подает сигнал о ее значении на терморегулятор, который обеспечивает коррекцию напряжения на термоэлектрическом модуле. Ток, проходящий через термический модуль, нагревает или охлаждает его соответствующие спаи, изменяя температуру в полости, в которой размещены радиоэлектронные элементы.

Преимуществом устройства является возможность корректировки температуры радиоэлектронных элементов в области отрицательных температур окружающей среды и увеличение интенсивности охлаждения при положительных температурах.

Ограничениями этого устройства являются: его сложность и большие габариты, поскольку требуется отвод тепла или холода непосредственно от термоэлектрического модуля, что заставляет использовать большие теплоотводящие поверхности радиатора, при функционировании радиоэлектронных элементов при номинальных режимах использование термоэлектрического модуля нецелесообразно. Применение термоэлектрического модуля, отвод от теплопроводящих поверхностей радиатора тепла или холода приводит к большим затратам энергии на питание непосредственно термоэлектрического модуля, что приводит к низкому коэффициенту полезного действия устройства в целом.

Известна микросборка, содержащая полупроводниковый прибор и два охладителя-радиатора, установленные с двух противоположных сторон полупроводникового прибора [5].

Кроме того, микросборка снабжена полупроводниковыми термоэлементами разной полярности, которые обращены своими холодными спаями в сторону полупроводникового прибора.

Ограничением этого технического решения являются: большие габариты, поскольку при использовании нескольких приборов для каждого из них необходимо вводить свои радиаторы и полупроводниковые термоэлементы; но, несмотря на введение нескольких полупроводниковых термоэлементов, не удается достичь большого диапазона регулирования температур полупроводникового прибора; устройство предназначено только для охлаждения полупроводникового прибора.

Наиболее близким техническим решением является устройство для температурной стабилизации электронного оборудования, содержащее корпус, охладитель, модуль, предназначенный для термостабилизации и установленный внутри корпуса, термочувствительный элемент, выполненный на базе биметаллических пластин с возможностью изменения своего теплового сопротивления, установленный между модулем и охладителем, теплоизоляционный элемент, расположенный между модулем и корпусом, радиатор, выполненный на наружной поверхности корпуса в форме теплопроводящих поверхностей и связанный с окружающей средой [6].

В этом устройстве охладитель также выполнен термоэлектрическим, концы биметаллических пластин контактируют с корпусом модуля и термоэлектрическим охладителем. За счет изменения теплового сопротивления между концами биметаллических пластин и поверхностью корпуса модуля происходит его охлаждение.

Ограничениями технического решения являются: небольшой диапазон регулирования температур, поскольку непосредственно используется поверхностное контактное температурное сопротивление биметаллических пластин, а его изменение является незначительным; функционирование только на охлаждение модуля и невозможность использования устройства для термостабильного регулирования модулей, выходной параметр которого имеет зависимость от температуры в виде кусочно-линейной зависимости с точкой перегиба; использование термоэлектрического охладителя приводит к дополнительным затратам электропитания; при использовании нескольких модулей необходимо устанавливать такое же количество термочувствительных элементов - для каждого корпуса модуля свои биметаллические пластины, что резко увеличивает габариты устройства и усложняет его конструкцию; так как модули на практике связаны с каким-либо иными электронными блоками, служащими для их питания или обработки выходных сигналов модулей, то отсутствует возможность термостабилизации электронных блоков питания или блоков обработки выходных сигналов модуля.

Решаемая изобретением задача - повышение качества термостабилизации как модулей, так и других электронных блоков, входящих в состав оборудования.

Технический результат, который может быть получен при использовании заявленного устройства, - расширение арсенала средств для термостабилизации; увеличение диапазона температур окружающей среды, при которых достигается эффективная термостабилизация модулей; обеспечение возможности использования устройства для регулирования номинальной рабочей температуры модулей, выходной параметр которого имеет зависимость от температуры в виде кусочно-линейной зависимости с точкой перегиба; снижение потребляемой мощности; упрощение устройства при использовании нескольких модулей, выполняющих одну или несколько различных функций, и снижение габаритов устройства; дополнительное обеспечение термостабилизации электронных блоков, используемых для питания модулей и/или обработки выходных сигналов модулей.

Поставленная задача с достижением указанного технического результата решается тем, что в устройстве для температурной стабилизации электронного оборудования, содержащем корпус, охладитель, модуль, предназначенный для термостабилизации и установленный внутри корпуса, термочувствительный элемент, установленный между модулем и охладителем и выполненный на базе биметаллических пластин, теплоизоляционный элемент, расположенный между модулем и корпусом, радиатор, выполненный на наружной поверхности корпуса в форме теплопроводящих поверхностей и связанный с окружающей средой, согласно изобретению введено теплопроводящее основание, количество модулей выбрано не меньше двух, и они установлены на теплопроводящем основании, корпус термочувствительного элемента теплопроводно связан с корпусом модуля через теплопроводящее основание, введены по меньшей мере два электронных блока, выполненные с теплопроводными корпусами, электрически подсоединенные к модулям и расположенные между теплопроводящими поверхностями радиатора, по крайней мере часть радиатора между электронными блоками теплопроводно связана с корпусом термочувствительного элемента, теплоизоляционный элемент расположен между модулями и их поверхностью, обращенной к радиатору, охладитель выполнен в виде части корпуса из теплопроводящего материала, изолированного от окружающей среды, введен теплоизолирующий элемент, расположенный между теплопроводящим основанием и охладителем снаружи термочувствительного элемента, термочувствительный элемент выполнен с возможностью отвода тепла от корпусов модулей и электронных блоков к охладителю при превышении заданной температуры модулей и подвода тепла к модулям от электронных блоков при понижении заданной температуры модулей.

Возможны дополнительные варианты выполнения устройства, в которых:

- введена теплопроводящая шина, и часть радиатора между электронными блоками теплопроводно связана с корпусом термочувствительного элемента посредством теплопроводящей шины, подсоединенной к корпусу термочувствительного элемента;

- модули расположены симметрично относительно корпуса термочувствительного элемента;

- габаритные размеры модуля по высоте выбраны меньшими, чем его габаритные размеры по ширине основания корпуса модуля, теплопроводящее основание снабжено выступом, обращенным к радиатору, корпуса модулей расположены своим основанием на боковой поверхности выступа, а корпус термочувствительного элемента установлен внутри него с возможностью теплового контакта с выступом, а часть радиатора между электронными блоками теплопроводно связана с корпусом термочувствительного элемента через выступ;

- число модулей выбрано не меньше четырех, и в качестве модулей выбраны кварцевые маятниковые, акселерометры линейных ускорений, а выступ выполнен в форме усеченной пирамиды;

- в качестве электронных блоков выбраны блок питания, блоки преобразования сигналов и блок логической обработки сигналов;

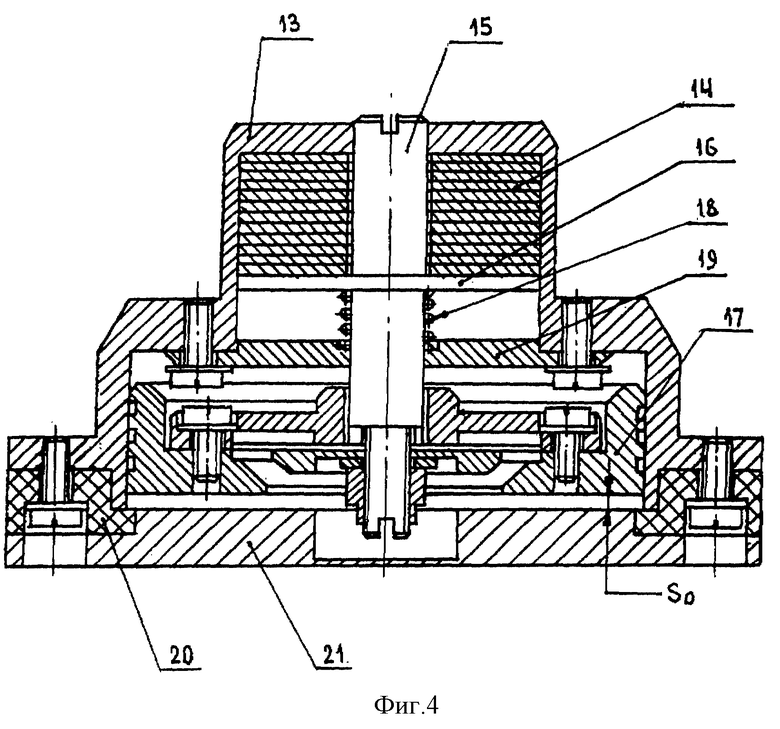

- корпус термочувствительного элемента выполнен в виде стакана, на дне которого расположен пакет биметаллических пластин, термочувствительный элемент снабжен штоком, на котором выполнен фланец, ползуном, винтовой пружиной, перегородкой, слоем теплопроводящей жидкости, теплоизолирующим кольцом, пластиной, пластина подсоединена к горловине стакана через теплоизолирующее кольцо, и ее наружная поверхность предназначена для установки на охладителе, ползун закреплен на одном конце штока со стороны пластины, а другой конец штока механически подсоединен к наружной пластине пакета биметаллических пластин посредством его фланца, шток пропущен через перегородку, прикрепленную к стенкам стакана между ползуном и фланцем штока, на штоке между перегородкой и фланцем штока расположена винтовая пружина, слой теплопроводящей жидкости расположен на поверхности ползуна, обращенной к пластине.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом выполнения устройства со ссылками на прилагаемые чертежи.

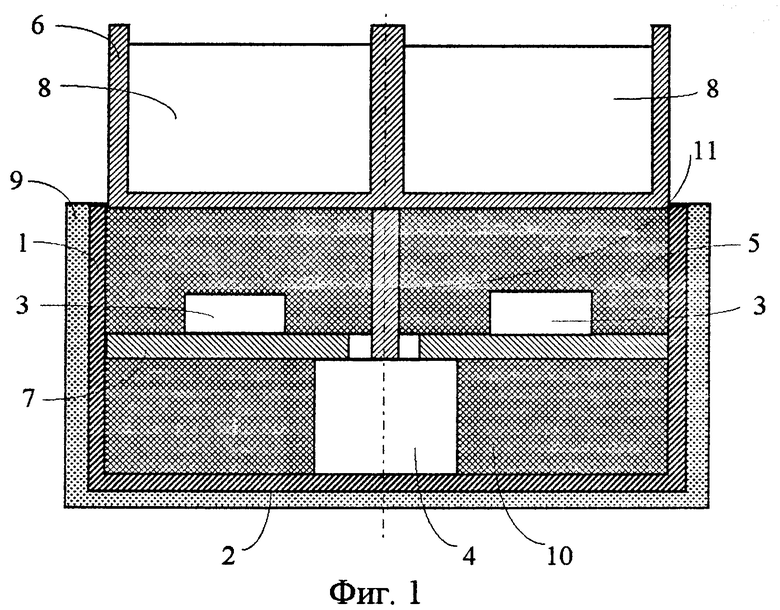

Фиг. 1 схематично изображает продольное сечение устройства;

фиг. 2 - то же, что фиг. 1, другой вариант;

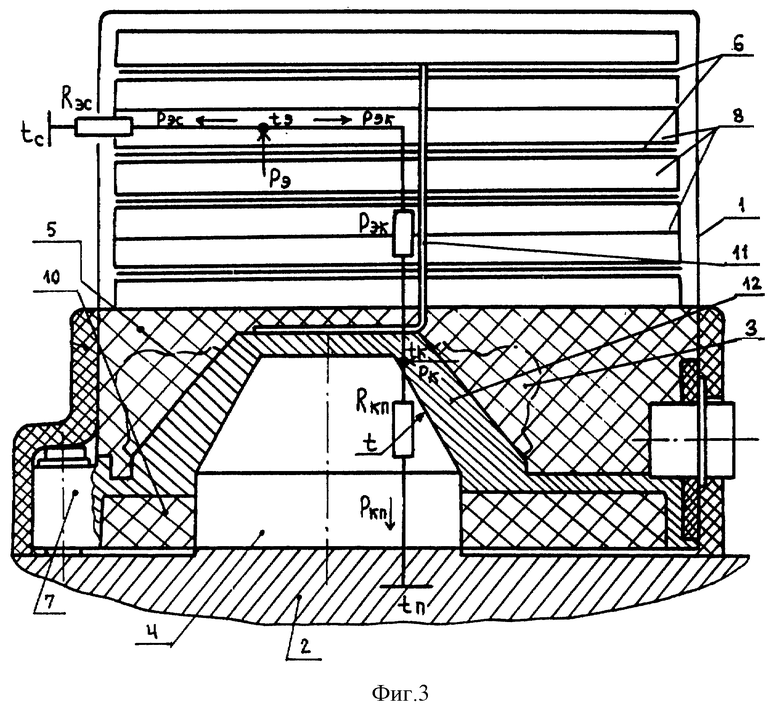

фиг. 3 - тепловую схему прибора, при использовании в качестве модулей акселерометров;

фиг. 4 - один из возможных вариантов конструкции термочувствительного элемента.

Устройство для температурной стабилизации электронного оборудования (фиг. 1, 2) содержит корпус 1, охладитель 2, модуль 3, предназначенный для термостабилизации и установленный внутри корпуса 1. Термочувствительный элемент 4 выполнен на базе биметаллических пластин с возможностью изменения своего теплового сопротивления, установлен между модулем 3 и охладителем 2. Теплоизоляционный элемент 5 расположен между модулем 3 и корпусом 1. Радиатор 6 выполнен на наружной поверхности корпуса в форме теплопроводящих поверхностей и связан с окружающей средой.

Введено теплопроводящее основание 7. Количество модулей выбрано не меньше двух, и они установлены на теплопроводящем основании 7. Корпус термочувствительного элемента 4 теплопроводно связан с корпусом модуля 3 через теплопроводящее основание 7. Введены по меньшей мере два электронных блока 8, выполненные с теплопроводными корпусами, электрически подсоединенные к модулю 3 (на фиг. 1 и 2 электрическое соединение не показано и выполнено стандартным образом) и расположенные между теплопроводящими поверхностями радиатора 6. По крайней мере часть радиатора 6 между электронными блоками 8 теплопроводно связана с корпусом термочувствительного элемента 4. Теплоизоляционный элемент 5 расположен между модулями 3 и их поверхностью, обращенной к радиатору 6. Охладитель 2 выполнен в виде части корпуса 1 из теплопроводящего материала, изолированного от окружающей среды, например, при помощи изолирующего материала 9 или установлен внутри иного изолированного от окружающей среды оборудования. Введен теплоизолирующий элемент 10, расположенный между теплопроводящим основанием 7 и охладителем 2 снаружи термочувствительного элемента 4. Термочувствительный элемент 4 выполнен с возможностью отвода тепла от корпусов модулей 3 и электронных блоков 8 к охладителю 2 при превышении заданной температуры модулей 3 и подвода тепла к модулям 3 от электронных блоков 8 при понижении заданной температуры модулей 3.

В зависимости от различных конструктивных вариантов выполнения устройства в него может быть введена теплопроводящая шина 11 (фиг. 1). Часть радиатора между электронными блоками 8 теплопроводно связана с корпусом термочувствительного элемента 4 посредством теплопроводящей шины 11, подсоединенной к корпусу термочувствительного элемента 4.

Модули 3 (фиг. 1, 2) могут быть расположены симметрично относительно корпуса термочувствительного элемента 4, если требуется одинаковое теплораспределение между ними.

Габаритные размеры модуля 3 могут быть по высоте выбраны меньшими, чем его габаритные размеры по ширине основания корпуса модуля 3 (фиг. 2). Теплопроводящее основание 7 для уменьшения габаритов устройства в этом случае снабжено выступом 12, обращенным к радиатору 6. Корпуса модулей расположены своим основанием на боковой поверхности выступа 12. Корпус термочувствительного элемента 4 установлен внутри выступа 12 с возможностью теплового контакта с выступом 12. Часть радиатора между электронными блоками 8 теплопроводно связана с корпусом термочувствительного элемента 4 через выступ 12. В этом случае удается улучшить тепловое воздействие поверхности радиатора 6 на модули 3 через термочувствительный элемент 4 и уменьшить продольные габариты устройства.

Число модулей 3 может быть выбрано не меньше четырех, например, если в качестве модулей 3 выбраны кварцевые маятниковые акселерометры линейных ускорений, при этом выступ может быть выполнен в форме усеченной пирамиды (фиг. 3). В этом случае в качестве электронных блоков 8 могут быть выбраны, например, блок питания, блоки преобразования сигналов и блок логической обработки сигналов.

Возможны различные варианты выполнения термочувствительного элемента 4 в зависимости от назначения электронного оборудования.

В частности, корпус термочувствительного элемента 4 может быть выполнен в виде стакана 13, на дне которого расположен пакет 14 биметаллических пластин (фиг. 4). Термочувствительный элемент 4 снабжен штоком 15, на котором выполнен фланец 16, а также - ползуном 17, винтовой пружиной 18, перегородкой 19, слоем теплопроводящей жидкости (на фиг. 4 не показана), теплоизолирующим кольцом 20, пластиной 21. Пластина 21 подсоединена к горловине стакана 13 через теплоизолирующее кольцо 20, и ее наружная поверхность предназначена для установки на охладителе 2 (фиг. 1, 2). Ползун 17 (фиг. 4) закреплен на одном конце штока 15 со стороны пластины 21, а другой конец штока 15 механически подсоединен к наружной пластине пакета 14 биметаллических пластин посредством его фланца 16. Шток 15 пропущен через перегородку 19, прикрепленную к стенкам стакана 13 между ползуном 17 и фланцем 16 штока 15. На штоке 15 между перегородкой 19 и фланцем 16 штока 15 расположена винтовая пружина 18. Слой теплопроводящей жидкости расположен на поверхности ползуна 17, обращенной к пластине 21.

Контактная поверхность ползуна 17 с пластиной 21 может быть увеличена относительно контактной поверхности только одной биметаллической пластины, а использование в то же время слоя теплопроводящей жидкости позволяет значительно повысить диапазон регулировки термосопротивлений элементов по сравнению с известным техническим решением. Пакет 14 биметаллических пластин служит в конструкции только в качестве своеобразного приводного механизма ползуна 17, величина перемещения которого зависит от температуры пакета 14.

Работу устройства (фиг. 1, 2, 3) рассмотрим, например, при использовании в качестве модулей 3 кварцевых маятниковых акселерометров линейных ускорений, т.к. сущность работы устройства не изменится и при использовании любых иных электронных приборов, применяемых в качестве модулей 3. Тем не менее точностные характеристики любого измерительного устройства в целом определяются прежде всего точностью первичных измерителей - модулей 3.

Кварцевые маятниковые акселерометры в силу природных свойств кварца как базового материала для изготовления чувствительного элемента - кварцевой пластины - имеют существенную зависимость основных технических характеристик от температуры окружающей среды.

Так для существующих кварцевых приборов изменение масштабного коэффициента характеризуется величиной 250 • 10-6 1/oC, а изменение нулевого сигнала - величиной 45 • 10-6 g/oC.

Если учесть, что диапазон рабочих температур для приборов, работающих в современных системах управления, может составлять 0 - 40oC, то несложно оценить, что при изменении температуры на 40oC нулевой сигнал изменяется на 0,18 • 10-2 g при уровне (для современных прецизионных измерителей) систематической составляющей 5 • 10-3 g и случайной составляющей 0,5 • 10-6 g. Аналогично изменяется и масштабный коэффициент. Для прецизионных измерителей подобные температурные зависимости недопустимы. Поэтому использование кварцевых маятниковых акселерометров в качестве первичных измерителей - модулей 3 в системах управления в настоящее время осуществляется только при условии алгоритмической компенсации температурных погрешностей кварцевых маятниковых акселерометров.

Алгоритмическая компенсация предполагает введение заранее определенных температурных зависимостей параметров акселерометров в память вычислительной машины либо другого специализированного вычислителя, работающего совместно с акселерометрами.

Это создает значительные неудобства для использования приборов, т.к. бортовые вычислительные машины обычно перегружены решением навигационных и других задач управления, а специализированные вычислители усложняют систему. Заявленное же устройство позволяет повысить точность электронного оборудования, построенного на кварцевых маятниковых акселерометрах, путем обеспечения инвариантности их основных технических характеристик к изменению рабочей температуры без использования алгоритмической компенсации, т.е. обеспечение точностных характеристик автономно в самом устройстве в целом.

Конструктивно (фиг. 3) расположение осей чувствительности акселерометров по образующим конуса с углом полураствора 54,7356o обеспечено за счет крепления шести модулей 3 к базовым площадкам, выполненным на выступе 12 теплопроводящего основания 7 и образующим шестигранную усеченную пирамиду, каждая грань пирамиды наклонена к опорной плоскости выступа 12 на угол, дополнительный к углу 54,7356o, оси чувствительности акселерометров перпендикулярны базовым площадкам. Электронные блоки 8: блок питания, блоки преобразования сигналов и блок логической обработки сигналов - расположены пакетом над верхним торцом усеченной пирамиды, корпуса электронных блоков 8 и стянуты шпильками (на фиг. 3 не показаны). Между электронными блоками 8 уложены теплоотводящие поверхности радиатора 6 из листа алюминиевого сплава Д16 толщиной 0,5 мм с отогнутыми бортами, которыми скреплены с теплоотводящей шиной 11, выполненной из листа такого же материала толщиной 2 мм. Теплоотводящая шина 11 своим отогнутым бортом установлена на верхнем основании выступа 12 - усеченной базовой пирамиды.

Таким образом, объектом термостабилизации является часть прибора, а именно гексада модулей 3, поэтому она отделена от остальных элементов конструкции системой пористых теплоизоляторов: теплоизоляционным элементом 5 и теплоизолирующим элементом 10, расположенными вокруг выступа 12 с закрепленными на его гранях модулями 3 и вокруг выступающей из него части корпуса термочувствительного элемента 4.

В термочувствительном элементе (фиг. 4) в нерабочем состоянии при нормальной температуре 293 К (+20oC) между ползуном 17 и пластиной 21 выставлен зазор, величиной около 1 мм. Для передачи теплового потока от модулей 3 на охладитель 2 приборную плату изделия в рабочем режиме при температуре акселерометров более 323 К (+50oC) торцы ползуна 17 и пластины 21 соприкасаются. Соприкасающиеся поверхности ползуна 17 и/или пластины 21 покрыты специальной теплопроводящей жидкостью ПМС-500 (ГОСТ 13032-77). Пружина 18 служит для отрыва ползуна 17 от пластины 21 при температуре ниже 323 К (+50oC). Большинство деталей термочувствительного элемента 8 выполнены из высокотеплопроводящего материала - алюминиевого сплава Д16. Теплоизолирующее кольцо 20 из текстолита служит для ограничения нерегулируемого теплового потока от корпуса термочувствительного элемента 8 на охладитель 2, к которому тот крепится.

Для кварцевых маятниковых акселерометров характерна зависимость их основных технических характеристик (масштабного коэффициента, нулевого сигнала) от температуры, при этом зависимости носят кусочно-линейный характер с точкой перегиба, в которой ниспадающая ветвь характеристики переходит в восходящую, при вполне определенной для каждого типа конструкции температуре Т'' (заданная температура).

Для таких устройств необходимо обеспечить термоинвариантность основных технических характеристик кварцевых маятниковых акселерометров без использования традиционных схем введения управляемых усилителей термостабилизации, требующих значительных затрат мощности, и обеспечить компенсацию температурных изменений характеристик, имеющих кусочно-линейную зависимость, т.е. имеющих при изменении температуры окружающей среды от 0oC до ToC (например, 30oC) ниспадающую ветвь кусочно-линейной зависимости, а при изменении температуры окружающей среды от ToC до 40oC (верхней границы температур, принятой для космических объектов) - восходящую ветвь кусочно-линейной зависимости. Из диапазона температур устройства должны быть исключены температуры ниже Т''C - точки перегиба кусочно-линейных зависимостей характеристик акселерометров от температуры. Эту задачу решают термочувствительный элемент 4 и система теплоотводов радиатора 6 с теплопроводящей шиной 11 за счет обеспечения тепловой связи с корпусом термочувствительного элемента 4. Кроме того, удается решить задачу перегрева электронных блоков 8, что также обеспечивается работой термочувствительного элемента 4 и системы теплоотводов радиатора 6.

Совместная работа системы (радиатора 6, термочувствительного элемента 4) позволяет направить тепловую мощность, выделяемую электронными блоками 8 для разогрева объема прибора, занимаемого модулями 3, что исключает перегрев электронных блоков 8, разогревает акселерометры - модули 3, исключая температуры ниже Т''C, и создает условия по обеспечению термоинвариантности характеристик акселерометров.

Термочувствительный элемент 4 и радиатор 6 с теплопроводящей шиной 11, подсоединенные к теплопроводящему основанию 7 через корпус термочувствительного элемента 4 и/или через выступ 12 выполняют роль ограничителей верхнего предела температур корпуса 1 и электронных блоков 8, что исключает перегрев модулей 3 при повышении температуры окружающей среды и в вакууме. Термочувствительный элемент 4 (фиг. 3) представляет собой (функционально) переменное тепловое сопротивление, зависимое от температуры, - чем выше температура, тем меньше сопротивление. Высокая чувствительность и большой диапазон термочувствительного элемента 4 достигается за счет использования в нем пакета 14 биметаллических пластин 16 (фиг. 4). Тепло (фиг. 1, 2, 3) передается от электронных блоков 8 через радиатор 6 на теплопроводящую шину 11 или на выступ 12, затем на корпус термочувствительного элемента 4, к которому прикреплен охладитель 2, и на пакет 14 биметаллических пластин. При повышении температуры пакета 14 (фиг. 4) за счет аккумулирования тепловой мощности, выделяемой электронными блоками 8 (фиг. 1, 2, 3), в термочувствительном элементе 4 происходит изгиб биметаллических пластин (фиг. 4), вследствие чего шток 15 перемещается, сжимая пружину 18 и перемещая ползун 17 до упора в пластину 21. При нагревании замыкается тепловая цепь и тепловая мощность передается на охладитель 2 (фиг. 1, 2, 3). При остывании устройства в целом и модулей 3 вследствие сброса тепла пакет 14 (фиг. 4) возвращается в исходное положение, пружина 18 способствует перемещениям ползуна 17 и штока 15 также в исходное положение.

Тепловая схема устройства (фиг. 3) показана в виде цепи сопротивлений главным тепловым потокам, протекающим в устройстве и передающимся наружу. Более детальное рассмотрение работы устройства можно пояснить конкретным примером.

Пусть устройство имеет массу 3 кг, мощность, потребляемую шестью каналами, 18 Вт, массу одного модуля 3 кварцевого маятникового акселерометра 50 г, мощность, потребляемая модулем 3, 1 Вт.

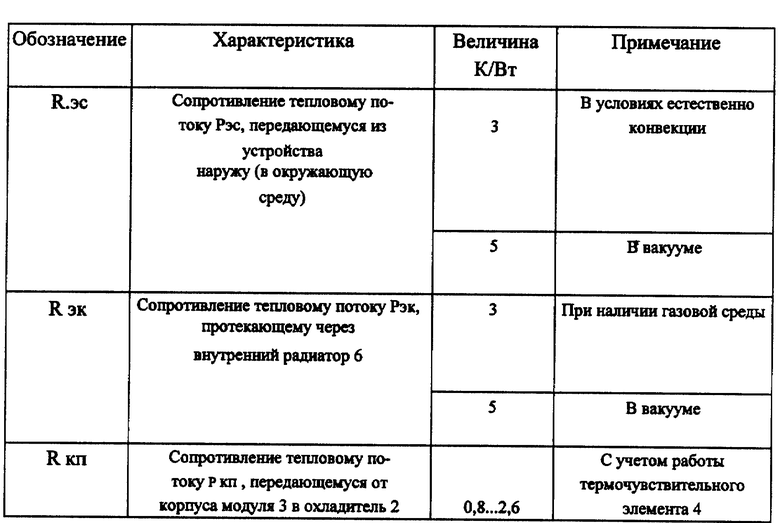

Точка перегиба температурных зависимостей технических характеристик акселерометров - Т = 30oC. Для работы электронных наблюдающих устройств в приборе должна быть обеспечена температура 35-50oC при изменении температуры окружающей среды от 0o до 40oC. Характеристика и величина этих (тепловых) сопротивлений даны в таблице.

Тепловые потоки Pэс, Pэк, Pкп являются вторичными, их величина может изменяться в зависимости от величины тепловых сопротивлений. Первичными в приборе являются тепловые потоки Pэ и Pк, равные мощности тепловыделения электронных блоков 8 (Pэ = 8 Вт) и электроэлементов, установленных на корпусе, главным образом - акселерометров Pк = 4 Вт в нормальных условиях и при повышенной температуре. Эти потоки не изменяются, они равны величине энергопотребления устройства (в сумме не более 18 Вт).

Тепловое сопротивление Rэс - между электронными блоками 8 и окружающей средой (с учетом разделяющего их колпака прибора) минимально, так как этот электронный отсек не теплоизолирован от колпака и колпак не теплоизолирован от окружающей среды. В вакууме оно возрастает, так как исключается теплопередача через газовую среду.

Тепловое сопротивление Rэк - между электронными блоками 8 (их отсеком) и корпусом 1 прибора также зависит от наличия газовой среды. Оно тоже возрастает в вакууме, поскольку теплопередача электронных блоков 8 к радиатору 6 обусловлена в вакууме только теплоизлучением.

Тепловое сопротивление Rкп - между корпусом модуля 3 и охладителем 2 является результатом сложения тепловых сопротивлений, включенных параллельно, всех элементов и частей конструкции, связывающих корпус 1 с теплопроводящим основанием 7, на практике: опорных втулок и винтов крепления прибора к плате (20 К/Вт), ориентирующих штифтов (15 К/Вт), теплоизоляции днища корпуса 1 (15 К/Вт), тепловой цепи термочувствительного элемента 4 (1 - 10 К/Вт - соответственно в замкнутом или разомкнутом состояниях). При разогреве устройства до температуры 303 К (30oC) в результате включения при температурах окружающей среды и теплопроводящего основания 7 (платы), равных соответственно tс = 273 К (0oC) и tп = 283 К (10oC), тепловая цепь термочувствительного элемента 4 разомкнута и тепловое сопротивление охладитель 2 - теплопроводящее основание 7 "корпус-плата" максимально (Rкп = 2,6 К/Вт). При повышенной температуре вне устройства tс = tп = 313 К (40oC) и в вакууме эта тепловая цепь замкнута и указанное сопротивление минимально (Rкп = 0,8 К/Вт).

В результате температура в модуле 3 повышается на значительную величину только при пониженной температуре вне прибора [273 К (0oC в окружающей среде)] , при этом температура корпуса модуля 3 не превышает 308 К (35oC), а тепловой режим электронных блоков 8 не является напряженным, они имеют примерно такую же температуру, как корпус 1. Во внештатной ситуации - при повышении температуры окружающей среды и теплопроводящего основания 7, на которой установлен прибор, до 40oC, а также в вакууме, вследствие замыкания тепловой цепи в термочувствительном элементе 4 корпус модуля 3 фактически коротко замкнут с охладителем 2, воспринимающим его тепло, при этом температура корпуса модуля - около 318 К (45oC), а электронные блоки 8 максимально охлаждаются: во-первых, свободно (без использования теплоизоляции) передают тепло наружу (Rэс ≈ 5 Вт), во-вторых - через радиатор 6 к корпусу 1 и в теплопроводящее основание 7 (Rэс ≈ 3 Вт). Таким образом, во всех режимах работы устройства для модулей 3 - акселерометров обеспечивается температура выше 30oC, т.е. выше точки перегиба их температурных характеристик.

Таким образом, устройство устойчиво функционирует при изменении температуры окружающей среды от 273 К до 313 К (от 0oC до 40oC) в различных условиях теплообмена, а именно при наличии естественной или усиленной конвекции соответственно измеряемым ускорениям или при отсутствии конвекции в невесомости, а также в условиях вакуума.

Наиболее успешно заявленное устройство для температурной стабилизации электронного оборудования может быть использовано в приборостроении для обеспечения высокостабильных температурных режимов элементов электронной аппаратуры, преимущественно в системах навигации и ориентации для управления космическими объектами.

Источники информации

1. Патент США N 3774078, H 05 K 7/20, опубл. 20.11.73 г.

2. Патент Российской Федерации N 2030023, H 01 L 25/00, H 05 K 7/20, опубл. 27.02.95 г.

3. Авторское свидетельство СССР N 1148143, H 05 K 7/20, опубл. 30.03.85 г.

4. Авторское свидетельство СССР N 1725424, H 05 K 7/20, опубл. 07.04.92 г.

5. Патент Российской Федерации N 2026612, H 05 K 7/20, опубл. 10.01.95 г.

6. Патент Российской Федерации N 1795435, G 05 D 23/02, опубл.15.02.93 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения полупроводниковых приборов | 1983 |

|

SU1117735A1 |

| СИСТЕМА ТЕРМОСТАБИЛИЗАЦИИ ДЕТЕКТОРА ИЗЛУЧЕНИЯ | 2023 |

|

RU2799105C1 |

| БЛОК ИЗМЕРЕНИЯ УГЛОВЫХ СКОРОСТЕЙ С РЕВЕРСИВНОЙ СИСТЕМОЙ ТЕРМОРЕГУЛИРОВАНИЯ | 2018 |

|

RU2675779C1 |

| Термостабилизированный интерферометр волоконно-оптического гироскопа | 2024 |

|

RU2838348C1 |

| ВЫСОКОЧАСТОТНЫЙ МОДУЛЬ | 1992 |

|

RU2054835C1 |

| Устройство для термостабилизации электронного прибора | 1983 |

|

SU1148134A1 |

| ШИРОКОДИАПАЗОННЫЙ СТЕНД ДЛЯ КОНТРОЛЯ БЕСПЛАТФОРМЕННЫХ ИНЕРЦИАЛЬНЫХ ИЗМЕРИТЕЛЬНЫХ БЛОКОВ | 2000 |

|

RU2162230C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ГИРОСКОП | 2005 |

|

RU2283475C1 |

| СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВЫХ СКОРОСТЕЙ | 1995 |

|

RU2115128C1 |

| СИСТЕМА ТЕРМОСТАБИЛИЗАЦИИ ПРИБОРНОГО ОТСЕКА КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2603690C1 |

Изобретение относится к приборостроению и может быть использовано для обеспечения стабильных температурных режимов элементов электронной аппаратуры. Устройство содержит корпус, охладитель, модуль, предназначенный для термостабилизации и установленный внутри корпуса, термочувствительный элемент, установленный между модулем и охладителем. Теплоизоляционный элемент расположен между модулем и корпусом. Радиатор выполнен на наружной поверхности корпуса. Введено теплопроводящее основание, количество модулей выбрано не меньше двух, и они установлены на нем. Корпус термочувствительного элемента теплопроводно связан с корпусом модуля. По меньшей мере два электронных блока выполнены с теплопроводными корпусами и расположены между теплопроводящими поверхностями радиатора. Радиатор между электронными блоками теплопроводно связан с корпусом термочувствительного элемента. Теплоизоляционный элемент расположен между модулями и их поверхностью, обращенной к радиатору. Охладитель выполнен в виде части корпуса из теплопроводящего материала. Введен теплоизолирующий элемент, расположенный между теплопроводящим основанием и охладителем снаружи термочувствительного элемента. Термочувствительный элемент выполнен с возможностью отвода тепла от корпусов модулей и электронных блоков к охладителю при превышении заданной температуры модулей и подвода тепла к модулям от электронных блоков при понижении заданной температуры модулей. Технический результат заключается в расширении арсенала средств для термостабилизации, снижении потребляемой мощности, упрощении и снижении габаритов устройства. 6 з.п. ф-лы, 4 ил., 1 табл.

| Устройство стабилизации температуры | 1989 |

|

SU1795435A1 |

| МИКРОСБОРКА | 1992 |

|

RU2026612C1 |

| Термоэлектрическое полупроводниковое устройство для термостабилизации элементов радиоэлектронной аппаратуры | 1990 |

|

SU1725424A1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2030023C1 |

| US 3774078 A, 20.11.1973 | |||

| US 3904933 A, 09.09.1975 | |||

| US 3986082 A, 12.10.1976. | |||

Авторы

Даты

2000-12-27—Публикация

1999-05-13—Подача