Настоящее изобретение относится к энергетическому, транспортному и химическому машиностроению и может быть использовано в газотурбинных установках.

Известна камера сгорания, включающая жаровую цилиндрическую трубу с отверстиями для подачи воздуха в зону горения, которые расположены равномерно по окружности жаровой трубы и выполнены с соответствующей суммарной проходной площадью, и коническое фронтовое устройство с расположенной по его оси газовой горелкой, имеющей свои отверстия, а также лопаточный завихритель воздуха и газораздающие насадки, причем отверстия для подачи воздуха в зону горения расположены в несколько кольцевых рядов, смещенных относительно друг друга (см. Сударев А.В., Антоновский В.Н. Камеры сгорания газотурбинных установок. Теплообмен, Ленинград. Отделение, 1985. - 272 с., ил. Экономия топлива и электроэнергии с.13. Рис.1.1).

Недостатком этого известного технического решения является высокая эмиссия вредных веществ оксидов азота на полной нагрузке и оксида углерода на частичных нагрузках, что обусловлено не оптимальными с точки зрения эмиссионных характеристик камеры сгорания размерами и расположением отверстий для подачи воздуха в зону горения.

Известна камера сгорания, включающая жаровую цилиндрическую трубу с несколькими рядами отверстий для подачи воздуха в зону горения, расположенными на разном расстоянии от конического фронтового устройства и выполненными с соответствующей суммарной проходной площадью, а упомянутое коническое фронтовое устройство выполнено с расположенной по его оси газовой горелкой, имеющей газораздающие отверстия. Такую конструкцию, в частности, имеют камеры сгорания газотурбинных установок Frame-3 и Frame-5 фирмы "Дженерал Электрик" (см. A.V.Soudarev, Yu.l.Zakharov, E.D.Vinogradov, G.N.Polyakov, K. F. Ott, V. F.Usenko. Update of Environmental Record of Gas Pumping Units of Frame-5 Run on Gas Pipelines of Tyumen Region, Russia, 12th Turbomachinery Maintenance Congress (TMC'96) Bangkok, Thailand. Fig.FRAME-5 unit combustor ode design version scheme).

Это известное техническое решение выбирается в качестве прототипа, так как оно решает аналогичную задачу, что и заявляемое техническое решение, а также имеет с ним наибольшее число общих существенных признаков. Кроме того, что известное техническое решение было создано позже ранее описанного аналога.

Прототип также имеет существенные недостатки, а именно высокую эмиссию вредных веществ, прежде всего оксида азота, не удовлетворяющую современным экологическим требованиям, что обусловлено не оптимальными с точки зрения эмиссионных характеристик камеры сгорания размерами и расположением отверстий для подачи воздуха в зону горения.

Задачей настоящего изобретения является поиск нового конструктивного расположения отверстий для подачи воздуха в зону горения и выбор их суммарной площади, чтобы снизить эмиссию вредных веществ.

Поставленная задача решена так, что в известной камере сгорания, включающей жаровую цилиндрическую трубу с отверстиями для подачи воздуха в зону горения, которые расположены равномерно по окружности жаровой трубы и выполнены с соответствующей суммарной проходной площадью, и коническое фронтовое устройство с расположенной по его оси газовой горелкой, имеющей кольцевой ряд газораздающих отверстий, согласно настоящему изобретению отверстия для подачи воздуха в зону горения выполнены с суммарной проходной площадью, определяемой по следующей формуле:

где Fотв - суммарная проходная площадь отверстий для подачи воздуха в зону горения; αΣ - общий коэффициент избытка воздуха на камеру сгорания; Fкс - суммарная проходная площадь камеры сгорания по воздуху.

При этом упомянутые отверстия для подачи воздуха в зону горения разделены на большие и малые и расположены равномерно по окружности жаровой цилиндрической трубы на расстоянии, равном 0.2-0.4 диаметра жаровой трубы, от фронтового устройства, причем малые отверстия расположены по окружности жаровой трубы между большими отверстиями и их проходная площадь составляет 0.4-0.6 проходной площади больших отверстий.

Возможен вариант, когда большие и/или малые отверстия для подачи воздуха в зону горения имеют вытянутую вдоль оси жаровой трубы форму, причем отношение длины отверстий к их ширине составляет 2-4.

Возможен также вариант, когда газораздающие отверстия газовой горелки направлены под углом 45-55o к оси жаровой трубы.

Возможен также вариант, когда газовая горелка выступает внутрь жаровой трубы на 0.2-0.4 диаметра жаровой трубы.

Возможен также вариант, когда количество газораздающих отверстий горелки равно количеству отверстий для подачи воздуха в зону горения и они расположены по окружности посередине между отверстиями для подачи воздуха.

Известно, что количество образующихся в камере сгорания оксидов азота зависит от температуры в зоне горения, времени пребывания продуктов сгорания в зоне высоких температур, степени равномерности температурного поля в зоне горения, т. е. количества и объемов локальных высокотемпературных микрозон. Уменьшения эмиссии оксидов азота можно добиться путем снижения температуры в зоне горения, сокращения времени пребывания продуктов сгорания в высокотемпературной зоне, повышением интенсивности процессов смешения топлива с воздухом. В то же время, это приводит к увеличению эмиссии оксида углерода, снижению полноты сгорания топлива и устойчивости горения. Учитывая противоположное влияние одних и тех же факторов на характеристики камеры сгорания, при определении параметров конструкции камеры необходим оптимизационный подход.

Так, оптимальная температура в зоне горения камер сгорания рассматриваемого типа достигается при коэффициентах избытка воздуха в диапазоне 1.8-2.4, т.е. когда суммарная проходная площадь отверстий для подачи воздуха в зону горения Fотв определяется из соотношения (1).

При проходной площади отверстий для подачи воздуха в зону горения, превышающей величины, определяемые этим соотношением, температура в зоне горения ниже оптимальной и наблюдается значительное увеличение эмиссии оксида углерода, снижение полноты сгорания топлива и устойчивости горения. Если проходная площадь меньше заданной указанным соотношением, температура в зоне горения выше оптимальной и имеет место повышенная эмиссия оксидов азота.

Оптимальное время пребывания продуктов сгорания в зоне высоких температур достигается, когда отверстия для подачи воздуха в зону горения расположены равномерно по окружности жаровой трубы на расстоянии, равном 0.2-0.4 диаметра жаровой трубы, от фронтового устройства. При расположении отверстий ближе к фронтовому устройству время пребывания меньше оптимального, при этом снижается устойчивость горения и повышается эмиссия оксида углерода. Если отверстия находятся на большем расстоянии от фронтового устройства, время пребывания превышает оптимальное и наблюдается повышенная эмиссия оксидов азота.

Оптимальная степень равномерности температурного поля в зоне горения достигается, когда отверстия для подачи воздуха в зону горения разделяются на большие и малые, причем малые отверстия расположены по окружности жаровой трубы между большими и проходная площадь малых отверстий составляет 0.4-0.6 проходной площади больших отверстий. При этом воздух в зону горения подается в виде системы струй, имеющих различную глубину проникновения в сносящий газовый поток. Струи воздуха генерируют в зоне горения сложную систему вихрей и циркуляционных течений, стабилизирующих процесс горения. Указанное соотношение проходных площадей больших и малых отверстий обеспечивает оптимальное соотношение глубины проникновения воздушных струй в сносящий поток и отсутствие в зоне горения высокотемпературных зон большого объема. При проходной площади малых отверстий, превышающей 0.6 проходной площади больших отверстий, наблюдается снижение устойчивости горения. Если площадь малых отверстий меньше 0.4 площади больших, имеет место повышенная эмиссия оксидов азота.

Известно, что когда сечение струи имеет вытянутую вдоль направления сносящего потока форму, глубина ее проникновения в поток увеличивается. Поэтому, когда большие и/или малые отверстия для подачи воздуха в зону горения имеют вытянутую вдоль оси жаровой трубы форму, причем отношение длины отверстий к их ширине составляет 2-4, интенсифицируются процессы смешения топлива с воздухом, что ведет к снижению эмиссии оксидов азота. Если отношение длины отверстий к их ширине лежит за пределами указанного диапазона, снижения эмиссии оксидов азота не наблюдается.

Экспериментально установлено, что существенное влияние на эмиссию оксидов азота имеет направление топливных струй. В частности, установлено, что минимальная эмиссия наблюдается, когда газораздающие отверстия газовой горелки направлены под углом 45-55o к оси жаровой трубы. Увеличение или уменьшение угла выхода газовых струй за пределы этого диапазона приводит к увеличению эмиссии оксидов азота.

Также экспериментально установлено, что минимальные значения эмиссии оксидов азота наблюдаются, когда газовая горелка выступает внутрь жаровой трубы на 0.2-0.4 диаметра жаровой трубы. Если горелка выступает на расстояние больше 0.4 диаметра жаровой трубы, снижается устойчивость горения. Если горелка выступает меньше чем на 0.2 диаметра трубы, повышается эмиссия оксидов азота.

Также экспериментально установлено, что существенное влияние на эмиссию оксидов азота имеет взаимное расположение струй воздуха и струй топлива. В частности, установлено, что минимальная эмиссия оксидов азота наблюдается в случае, когда количество газораздающих отверстий горелки равно количеству отверстий для подачи воздуха в зону горения и они расположены по окружности посередине между отверстиями для подачи воздуха.

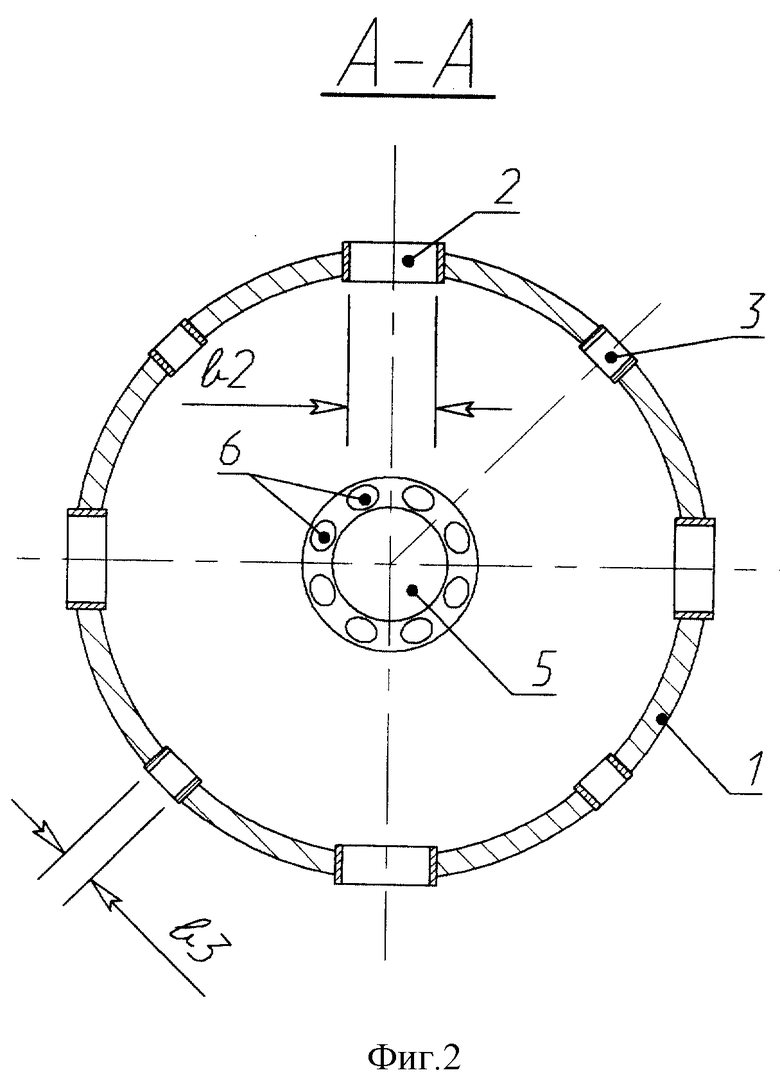

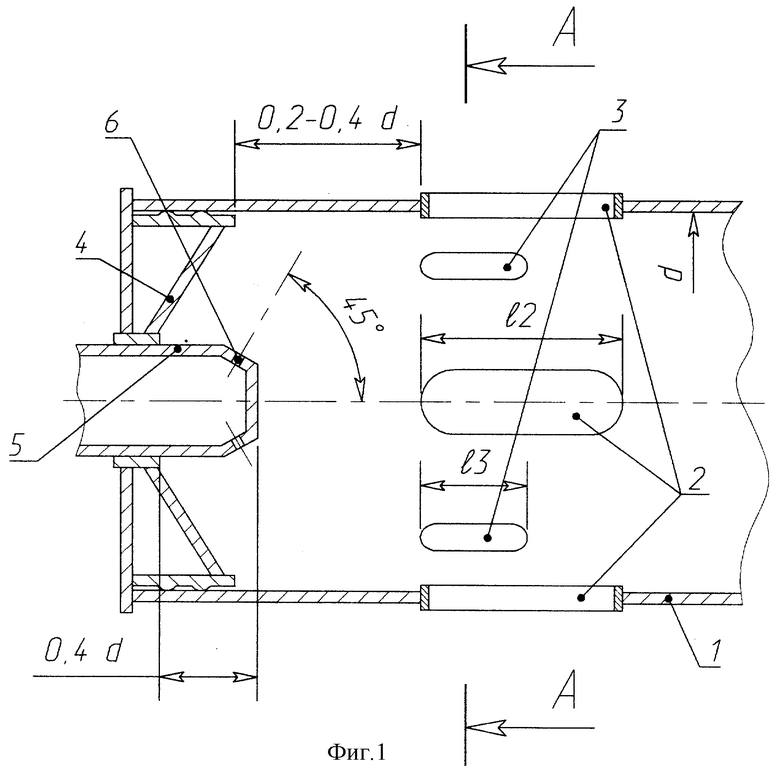

Изобретение иллюстрируется чертежами: где на фиг.1 изображен продольный разрез камеры сгорания, на фиг.2 - сечение камеры сгорания по отверстиям для подачи воздуха в зону горения.

Камера сгорания включает цилиндрическую жаровую трубу 1 с отверстиями 2 и 3 для подачи воздуха в зону горения и коническое фронтовое устройство 4 с расположенной по его оси газовой горелкой 5, имеющей кольцевой ряд газораздающих отверстий 6. Суммарная проходная площадь отверстий 2 и 3 определяется из соотношения (1). Отверстия 2 и 3 расположены равномерно по окружности жаровой трубы на расстоянии 0.2-0.4 диаметра d жаровой трубы от фронтового устройства и разделяются на большие 2 и малые 3, причем малые отверстия расположены по окружности жаровой трубы между большими, проходная площадь малых отверстий составляет 0.4-0.6 проходной площади больших отверстий.

На фиг.1 изображен вариант исполнения камеры сгорания, когда большие 3 и малые 2 отверстия для подачи воздуха в зону горения имеют вытянутую вдоль оси жаровой трубы форму, причем отношение длины отверстий l2 и l3 к их ширине b2 и b3 составляет 3, т.е. l2/b2=l3/b3=3. В этом варианте исполнения камеры сгорания газораздающие отверстия 6 газовой горелки направлены под углом 45o к оси жаровой трубы, а сама газовая горелка 5 выступает внутрь на 0.4 диаметра жаровой трубы, причем количество газораздающих отверстий 6 горелки равно количеству отверстий для подачи воздуха в зону горения (сумма количества отверстий 2 и 3) и они расположены по окружности посередине между отверстиями для подачи воздуха.

При работе камеры сгорания воздух через отверстия 2 и 3 жаровой трубы 1 подается в зону горения в виде системы струй, генерирующих в зоне горения сложную систему вихрей и циркуляционных течений, стабилизирующих процесс горения. Одновременно через отверстия 6 горелки в зону горения подают струи топлива. Взаимодействуя со струями воздуха, топливо смешивается с воздухом и образовавшаяся топливовоздушная смесь сгорает. При этом процесс горения стабилизируется благодаря рециркуляционному течению в осевой зоне камеры. Описанное выше оптимальное соотношение геометрических параметров камеры сгорания обеспечивает полное сгорание топлива с минимальным образованием оксидов азота. После завершения процесса горения высокотемпературные продукты сгорания поступают из камеры сгорания в газовую турбину.

Как видно из чертежей и описания, заявляемая камера сгорания содержит широко применяемые в этих устройствах элементы: цилиндрические и конические обечайки, трубы и т.п. Поэтому ее реализация не вызывает каких-либо технических проблем.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2005 |

|

RU2315913C2 |

| КАМЕРА СГОРАНИЯ | 1993 |

|

RU2087805C1 |

| КАМЕРА СГОРАНИЯ | 1997 |

|

RU2116575C1 |

| ГАЗОВАЯ ГОРЕЛКА | 2002 |

|

RU2213299C1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2133411C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2001 |

|

RU2213296C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2010 |

|

RU2428627C1 |

| Камера сгорания газотурбинной установки | 2022 |

|

RU2802115C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2826197C1 |

| ФРОНТОВОЕ УСТРОЙСТВО ЖАРОВОЙ ТРУБЫ КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ | 2012 |

|

RU2499194C1 |

Камера сгорания содержит цилиндрическую жаровую трубу с отверстиями для подачи воздуха в зону горения, которые расположены равномерно по окружности жаровой трубы и выполнены с соответствующей суммарной проходной площадью, и коническое фронтовое устройство с расположенной по его оси газовой горелкой, имеющей кольцевой ряд газораздающих отверстий. Отверстия для подачи воздуха в зону горения выполнены с суммарной проходной площадью Fотв, определяемой по формуле

где αΣ - общий коэффициент избытка воздуха на камеру сгорания; Fкс - суммарная проходная площадь камеры сгорания по воздуху. Отверстия для подачи воздуха в зону горения разделены на большие и малые и расположены равномерно по окружности жаровой трубы на расстоянии, равном 0,2 - 0,4 диаметра жаровой трубы от фронтового устройства. Причем малые отверстия расположены по окружности жаровой трубы между большими отверстиями и их суммарная проходная площадь составляет 0,4 - 0,6 суммарной проходной площади больших отверстий. Изобретение позволяет снизить эмиссию вредных веществ, прежде всего оксида азота. 4 з.п.ф-лы, 2 ил.

где Fотв - суммарная проходная площадь отверстий для подачи воздуха в зону горения; αΣ - общий коэффициент избытка воздуха на камеру сгорания; Fкс - суммарная проходная площадь камеры сгорания по воздуху, при этом упомянутые отверстия для подачи воздуха в зону горения разделены на большие и малые и расположены равномерно по окружности жаровой трубы на расстоянии, равном 0,2 - 0,4 диаметра жаровой трубы от фронтового устройства, причем малые отверстия расположены по окружности жаровой трубы между большими отверстиями и их суммарная проходная площадь составляет 0,4 - 0,6 суммарной проходной площади больших отверстий.

| Теплогенератор | 1989 |

|

SU1638478A1 |

| SU 1718609 A1, 10.06.1996 | |||

| Камера сгорания газотурбинной установки | 1973 |

|

SU508225A3 |

| УСТАНОВКА ВОДОВОЗДУШНОЙ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2001 |

|

RU2176274C1 |

| ПЕРЕДВИЖНАЯ МЕТАЛЛИЧЕСКАЯ ОПАЛУБКА | 0 |

|

SU273126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕГНОЯ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2695460C1 |

Авторы

Даты

2001-01-20—Публикация

1999-11-24—Подача