Изобретение относится к пищевой и перерабатывающей промышленности, в частности к способам производства продуктов из сои, и может быть использовано при производстве муки и крупки из сои, имеющих продовольственное назначение, а также при производстве комбикорма для животных и приготовления питательных компостов для улучшения почвы.

Известен способ производства продукта из сои, включающий очистку и калибровку соевых бобов, предварительную обработку, дробление с отделением семени от оболочки, отделение оболочки от семядоли и окончательную обработку для получения продукта (см., например, авторское свидетельство СССР N 1514311, кл. A 23 L 1/20, опубл. 15.10.89).

Общепринятые схемы переработки сои требуют проведение процессов сушки и отволаживания перед дроблением или шелушением, что существенно облегчает отделение семени от оболочки. К недостаткам известной технологии можно отнести недостаточно полное отделение семени от оболочки, что ведет к снижению выхода конечного продукта. Следует отметить, что при известной технологии производства работ в процессе разрушения сои при шелушении образуется большое количество мучной пыли, что также ведет к снижению выхода готовой продукции.

Наиболее близким по технической сущности и достигаемому техническому результату является способ производства продукта из сои, согласно которому после очистки и калибровки соевые бобы направляют на предварительную обработку, после предварительной обработки последовательно осуществляют шелушение или дробление соевых бобов для отделения семени от оболочки, рассев и пневмосепарацию для отделения оболочек от семядолей, отволаживание полученных после пневмосепарации фракций и окончательную обработку соответствующей фракции для получения продукта (см., например. Mark Heimaim, "Dry Milling of Full Fat Soya Flours", SOYFOODS-"99" Conference, Chicago, 26 & 27.04.99).

Чтобы способствовать удалению оболочек с семян, в известной технологии применяют предварительную обработку перед отправкой соевых бобов на переработку. Предварительная обработка включает какие-либо формы сушки соевых бобов и их отволаживание. В известной технологии предполагается использование искусственной или естественной сушки. Во время сушки происходит некое перемещение влаги от центра семени к его поверхности. Указанное явление способствует ослаблению сцепления междуоболочкой и семенем (эндоспермом). Кроме того, по мере высыхания и отволаживания соевого боба, эндосперм имеет тенденцию еще более сжиматься, несколько облегчая отделение оболочки в начале процесса переработки. К недостаткам известной технологии можно отнести недостаточно полное отделение оболочки от эндосперма, а также образование большого количества мучной пыли в процессе разрушения соевых бобов при шелушении или дроблении, что ведет к снижению выхода готовой продукции.

Изобретение направлено на решение задачи по созданию такой технологии производства продукта из сои, которая позволила бы повысить выход готовой продукции за счет снижения потерь при отделении семени от оболочки и разрушении соевых бобов при шелушении или дроблении.

Технический результат, который может быть получен при реализации изобретения, заключается в ослаблении механической связи между оболочкой и семенем при одновременном повышении пластичности семени перед процессом разрушения соевого боба.

Поставленная задача решена за счет того, что в способе производства продукта из сои, согласно которому после очистки и калибровки соевые бобы направляют на предварительную обработку, после предварительной обработки последовательно осуществляют шелушение или дробление соевых бобов для отделения семени от оболочки, рассев и пневмосепарацию для отделения оболочек от семядолей, отволаживание полученных после пневмосепарации фракций и окончательную обработку соответствующей фракции для получения продукта, при предварительной обработке соевые бобы сначала увлажняют и выдерживают до набухания оболочки, а затем подвергают нагреву до того момента, когда влажность семени превысит влажность оболочки не менее чем на 5%, при этом нагрев соевых бобов при предварительной обработке осуществляют при температуре не менее 35 и не более 62oC.

Кроме того, поставленная задача решена за счет того, что после пневмосепарации производят двойное прессование полученной фракции для получения соевого масла.

Кроме того, поставленная задача решена за счет того, что окончательную обработку соответствующей фракции осуществляют размолом для получения энзимоактивированной полножирной или полуобезжиренной соевой муки.

Кроме того, поставленная задача решена за счет того, что окончательную обработку соответствующей фракции осуществляют рассевом для получения энзимоактивированной полножирной соевой крупки.

Кроме того, поставленная задача решена за счет того, что окончательную обработку соответствующей фракции осуществляют дроблением для получения энзимоакивированной полуобезжиренной соевой крупки.

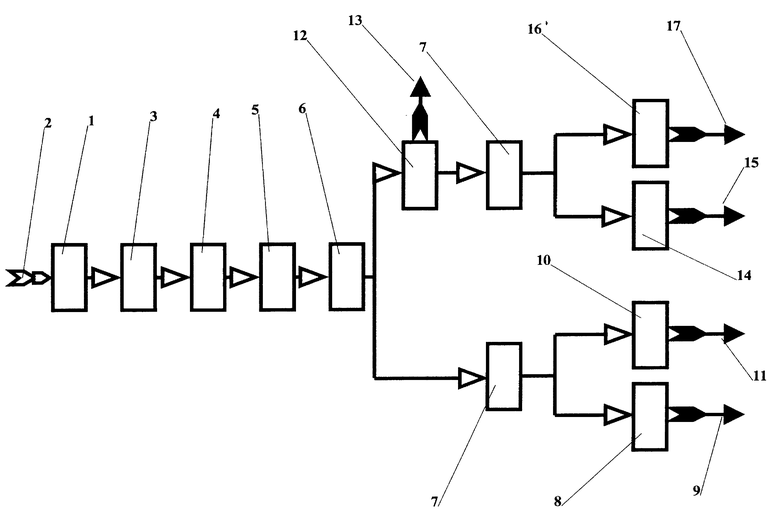

Сущность способа поясняется чертежом, на котором представлена технологическая схема производства продукта из сои.

В соответствии со способом производства продукта из сои на этапе 1 (см. чертеж) производят очистку и калибровку соевых бобов (этап 2). На этом этапе из соевых бобов удаляют железосодержащие частицы, минеральные примеси, семена сорняков и тому подобные материалы, которые могут вызвать снижение качества готовой продукции. После очистки и калибровки очищенные от примесей соевые бобы направляют на предварительную обработку. На первой стадии 3-го этапа предварительной обработки соевые бобы увлажняют и выдерживают в таком состоянии до набухания их оболочки. На второй стадии 4-го этапа предварительной обработки осуществляют тепловое воздействие на увлажненные соевые бобы, то есть их подвергают нагреву при температуре не менее 35 и не более 62oC. Выбор границ указанного диапазона значений температур осуществлен эмпирически из условия исключения увеличения содержания несвязанных жирных кислот. Температуру при нагреве соевых бобов выбирают в зависимости от типа конечного продукта, то есть в зависимости от требований инактивации продукта. В процессе теплового воздействия осуществляют контроль над температурными параметрами процесса. Продолжительность второй стадии 4, то есть продолжительность времени нагрева соевых бобов определяют по достижении момента, когда влажность семени превысит влажность оболочки не менее чем на 5%. Величина указанного перепада между влажностями соответственно семени и оболочки определена эмпирическим путем из условия нарушения механических связей между оболочкой соевого боба и его эндоспермом. При тепловом воздействии на предварительно увлажненные соевые бобы их оболочки и зародыши быстро высыхают, а эндосперм, нагреваясь, становится пластичным, что обеспечивает практически полное нарушение связи оболочки с эндоспермом. После этого нагрев соевых бобов прекращают и их направляют на этап 5 шелушения или дробления, где осуществляется отделение семени от оболочки. После этапа 5 шелушения или дробления переходят к этапу 6, на котором осуществляют рассев и пневмосепарацию для отделения оболочек от семядолей и разделения переработанных соевых бобов на отдельные, одинаковые по составу фракции. На этапе 6 осуществляют отделение всей крупной фракции, которая в основном состоит из частиц оболочки, которая не была отделена на начальных стадиях шелушения. Эта крупная фракция может быть возвращена для повторного шелушения или дробления или направлена в поток сброса шелухи в зависимости от конкретных требований к готовому продукту. На этом же этапе 6 осуществляют выделение фракций, состоящих из крупки и высевки. После рассева и пневмосепарации полученные фракции направляют на следующий этап 7, где осуществляют отволаживание полученных после пневмосепарации фракций. После отволаживания полученных после пневмосепарации фракций осуществляют окончательную обработку соответствующей фракции для получения продукта.

После отволаживания окончательная обработка соответствующей фракции может быть осуществлена размолом 8 для получения в качестве конечного продукта энзимоактивированной полножирной соевой муки 9.

После отволаживания окончательная обработка соответствующей фракции может быть осуществлена рассевом 10 для получения в качестве конечного продукта энзимоактивированной полножирной соевой крупки 11.

Один из вариантов предложенной технологии предусматривает после пневмосепарации выполнение дополнительного этапа 12, на котором осуществляют двойное прессование полученной фракции для получения соевого масла 13.

В случае проведения дополнительного этапа 12 и выделения соевого масла 13 соответствующая фракция также поступает на окончательную обработку, которая может быть осуществлена размолом 14, в результате которого получают конечный продукт - энзимоактивированную полуобезжиренную соевую муку 15. Окончательная обработка в этом случае может быть осуществлена также дроблением 16, в результате которого получают конечный продукт - энзимоактивированную полуобезжиренную соевую крупку 17.

Пример выполнения способа производства продукта из сои.

Производство высококачественного продукта различных сортов требует чистого, высококачественного сырья (соевых бобов), и тщательной его подготовки. Как только сырье включается в материальный поток, его подвергают очистке и калибровке. Первым устройством в "линии очистки и калибровки" устанавливают магнитоуловитель любой известной конструкции, например пластинчатый, стержневой или сетчатый постоянный магнит или вращающийся магнит в виде магнитного барабана. С помощью магнитоуловителя из материального потока удаляют железосодержащие частицы. Затем с помощью сит путем просеивания осуществляют удаление из материального потока высевок и крупных фракций. Высевки включают в себя минеральные примеси, а также частицы раздробленных семян, семена сорняков и другие органические примеси. Крупные фракции включают комки из слипшихся семян и высевок, частицы стручков и стеблей. Для просеивания используют просеиватели декового типа, которые оснащены устройствами для удаления пыли. Применяют дополнительную аспирацию после отсеивания примесей для дальнейшего удаления отделившейся шелухи, частиц стручков и стеблей, а также пыли, остающейся на семенах.

Устройство для дополнительной аспирации представляет собой вытяжной колпак, установленный на выходе сита. В "линии очистки и калибровки" установлен стол гравитационной сортировки, который разделяет массу частиц, в зависимости от их плотности, на отдельные скопления, даже если размеры и форма частиц совпадают. Таким образом, с помощью стола гравитационной сортировки из материального потока удаляют камешки или комочки грязи, которые по своим размерам примерно совпадают с соевыми бобами. После очистки и калибровки соевые бобы с помощью транспортера направляют на предварительную обработку. На первом этапе предварительной обработки осуществляют увлажнение соевых бобов путем тонкодисперсного распыления воды. Увлажнение осуществляют с помощью разбрызгивателей (сопл), которые расположены по пути прохождения материального потока и обеспечивают равномерное смачивание водой соевых бобов. После увлажнения влажность соевых бобов должна составлять 25-28%. При этом в процессе увлажнения производят контроль за состоянием влажности соевых бобов и в случае необходимости либо изменяют скорость материального потока, или расход воды, подаваемой разбрызгивателями. После увлажнения осуществляют выдержку соевых бобов до набухания оболочки. Выдержку осуществляют в течение 4-6 ч в специальных емкостях. После набухания оболочки соевые бобы с помощью транспортера подают на заключительный этап их предварительной обработки.

На заключительном этапе предварительной обработки соевые бобы подвергают нагреву с помощью индуктора. В период нагрева поддерживают температуру не менее 35 и не более 62oC, величину которой выбирают в зависимости от типа конечного продукта. Так, при получении энзимоактивированной полножирной соевой муки нагрев при предварительной обработке соевых бобов осуществляют при температуре около 41oC. Длительность нагрева увлажненных соевых бобов при указанной температуре осуществляют до тех пор, пока влажность семени превысит влажность оболочки не менее чем на 5%. Так, если результаты контроля процесса теплового воздействия на соевые бобы на стадии их предварительной обработки показывают, что влажность семени составляет 12%, а влажность оболочки составляет 6%, то нагрев прекращают. В процессе нагрева увлажненных соевых бобов на заключительном этапе предварительной обработки оболочки бобов и зародыши быстро высыхают, а эндосперм, нагреваясь, становится пластичным, то есть оболочка становится практически не связанной с эндоспермом. Соевые бобы, прошедшие предварительную обработку, с помощью транспортера подают для дробления. Дробление осуществляют с помощью дробилки с двумя парами вальцов, что позволяет постепенно переходить к семенам меньших размеров и при этом избежать образования излишнего количества высевок. Наличие высевок является нежелательным фактором, поскольку высевки будет трудно отделить от потока шелухи после ее аспирации. Потеря высевок означает потерю определенной части белка и масла, содержащихся в семени, что снижает выход конечного продукта. На этом этапе производства продукта осуществляется отделение семени от оболочки. Поскольку соевые бобы прошли предварительную обработку, в результате которой практически была разрушена связь между оболочкой и эндоспермом, при шелушении или дроблении гарантируется практически 100%-ное отделение оболочки от эндосперма. Кроме того, поскольку после предварительной обработки эндосперм находится в пластичном состоянии, то при дроблении соевых бобов существенно снижается образование мучной пыли, что повышает выход готовой продукции. После дробления семени производят отделение оболочек от семядолей путем комбинирования таких операций, как рассев и пневмосепарация. Материальный поток сначала поступает на сито, с помощью которого из него выделяют дробленую сою, которую направляют на окончательную обработку. После указанной операции материальный поток, состоящий из частиц семян, высевок и шелухи, с помощью транспортера последовательно пропускают через два пневмосепаратора, с помощью которых осуществляют разделение материального потока на отдельные фракции. После от рассева и пневмосепарации производят отволаживание полученных фракций. Для отволаживания используют специальные емкости. Время на отволаживание составляет около 18 ч. После отволаживания полученные после пневмосепарации фракции с помощью транспортера подают на окончательную обработку для получения продукта. Размол семядолей с целью получения различных видов крупки и муки осуществляют в несколько этапов, которые включают в себя и промежуточное просеивание. Более грубую фракцию (крупку) получают в вальцевых мельницах. После начального размола в вальцевой мельнице полученный полуфабрикат пропускают через просеиватель для отделения всей крупной фракции. Отделенную таким образом крупную фракцию возвращают на вальцовую мельницу для повторного размола. Для получения конечного продукта более тонкого помола размол осуществляют путем последовательного пропускания полуфабриката через пять мельниц тонкого помола с воздушным отделением тонкой фракции.

Изобретение относится к способам производства продуктов из сои. После очистки и калибровки соевые бобы проходят предварительную обработку. После предварительной обработки последовательно осуществляют шелушение или дробление бобов, рассев и пневмосепарацию, отволаживание полученных после пневмосепарации фракций и окончательную обработку соответствующий фракции. При предварительной обработке соевые бобы сначала увлажняют и выдерживают до набухания оболочки, а затем подвергают нагреву. Нагрев бобов осуществляют до того момента, когда влажность семени превысит влажность оболочки не менее чем на 5%. Нагрев соевых бобов при предварительной обработке осуществляют при температуре не менее 35 и не более 62oС. Технический результат заключается в повышении выхода готовой продукции. 4 з.п. ф-лы, 1 ил.

| SU 1514311 A, 15.10.1989 | |||

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТА ИЗ СОИ | 1991 |

|

RU2025081C1 |

Авторы

Даты

2001-01-27—Публикация

1999-08-26—Подача