Предлагаемое изобретение относится к средствам для добычи нефти.

Известны способы воздействия на призабойную зону пласта для повышения притока, в которых для образования трещин используется сила взрыва порохового заряда в стволе скважины [1]. При взрыве заряда, установленного в скважине против продуктивного пласта, образуется каверна, увеличивающая диаметр скважины и сеть трещин, расходящихся от скважины в радиальном направлении (гидроразрыв пласта).

Этот метод не всегда даст ожидаемый эффект и часто приводит к повреждению обсадной колонны, цементного камня или обсадной колонны. Кроме того, при использовании быстрогорящих зарядов образуются вертикальные трещины, которые иногда не имеют сообщения с зоной перфорации, что значительно снижает эффект.

Известно устройство для разрыва пласта, включающее термогазогенератор с зарядом из горючего материала и камерой догорания с сопловидными отверстиями. Устройство имеет две имплозионные воздушные камеры, соединительную муфту и датчики. Имплозионные камеры имеют управляемые клапаны для изоляции от окружающей среды и клапан для стравливания воздуха. Соединительная муфта выполнена со сквозными щелями, размещена между имплозионными камерами и обеспечивает возможность сообщения через нее и управляемые клапаны окружающей среды с имплозионными клапанами в рабочем положении устройства. Датчики служат для измерения давления и температуры. Они расположены внутри и снаружи имплозионных камер. Кроме того, устройство имеет баллон с кислотой или наполнителем [2] . Устройство на каротажном кабеле опускают в скважину, устанавливают против интервала, подвергаемого обработке. Запускают пороховой заряд, при горении которого выделяется газ, который заполняет камеру догорания, а после достижения гидростатического давления начинает истекать в скважину через сопловидные отверстия, суммарная площадь которых выбрана таким образом, чтобы давление газа в скважине превышало давление гидроразрыва пласта. После окончания работы термогазогенератора устройство опускают и устанавливают соединительную муфту против интервала обрабатываемого пласта. Открывают обрабатываемый клапан, после чего пластовый флюид с расплавленными и растворенными асфальтагенами и обломками породы через сквозные радиальные щели затягиваются в имплозионную камеру.

Использование этого устройства доказало высокую эффективность его применения. Так как газ вытекает через сопловидные отверстия камеры догорания, то давление воздействует на обсадную колонну, цементное кольцо, и только часть давления воздействует непосредственно на обрабатываемый пласт. Кроме того, если прибор не будет установлен непосредственно напротив интервала перфорации, то воздействие давления будет направлено только на обсадную колонну и цементное кольцо, что может привести к нарушению скважины.

За прототип могут быть выбраны способ перфорации и обработки призабойной зоны скважины и устройство для его осуществления [3]. Способ перфорации и обработки призабойной зоны скважины включает перфорацию скважины корпусным кумулятивным перфоратором и имплозионное воздействие на призабойную зону скважины непосредственно в момент окончания перфорации скважины. При имплозионном воздействии осуществляется отбор скважинной жидкости в имплозионную камеру напротив сформированных при перфорации отверстий. При этом очищается призабойная зона пласта от кольматирующих элементов, а сформированные перфорационные каналы - от корочки запекания. Устройство для его осуществления включает полый корпус с заглушенными отверстиями и размещенные в нем кумулятивные заряды, устройства для их срабатывания (детонирующий шнур, взрывной патрон, электропривод, соединяющий взрывной патрон с через кабельную головку с бронированным кабелем) и имплозионную камеру, внутренняя поверхность которой соединена с внутренней полостью корпуса, причем соотношение объемов имплозионной камеры и корпуса составляет (3-12):1 соответственно.

Применение способа доказало его эффективность. Но не всегда достигается ожидаемый эффект - получение из скважины дополнительного притока нефти. В призабойной зоне скважины образуется мощная зона кольматации, которую не всегда можно пройти с помощью перфорационных зарядов. Кроме того, перфорационные каналы имеют небольшую площадь, быстро забиваются кольматирующим материалом. Для стабильного притока нефти из пласта необходимо, чтобы площадь вскрытия пласта была достаточно большой. Использование прототипа энергетики для разрыва пласта недостаточно.

Предлагается способ перфорации и обработки призабойной зоны скважины, включающий перфорацию скважины корпусным кумулятивным перфоратором, при которой пробиваются перфорационные каналы в колонне, цементном кольце и формируются перфорационные каналы в обрабатываемом пласте. Непосредственно в момент окончания перфорации осуществляют имплозионное воздействие на призабойную зону скважины с отбором скважинной жидкости в имплозионную камеру напротив сформированных при перфорации каналов в пласте. При этом происходит очистка призабойной зоны пласта от кольматирующих элементов, а перфорационных каналов - от корочки запекания и др. Выбор объемов имплозионной камеры обусловлен так, чтобы суммарный объем имплозионной камеры не менее чем в три раза превышал объем сформированных перфорационных каналов, т.к. только при таком соотношении возможно обеспечить воздействие на пласт, достаточное для очистки каналов.

После имплозионного воздействия на пласт производят разрыв пласта давлением, превышающим давление гидроразрыва. Для этого поджигают заряд термогазогенератора одновременно с запуском перфоратора. При горении заряда выделяется газ, который заполняет корпус термогазогенератора. К моменту заполнения камер скважинной жидкостью термогазогенератор выходит на режим, горячий газ попадает в корпус перфоратора и под большим давлением истекает из отверстий перфоратора, открывшихся при срабатывании кумулятивных зарядов. Струи газа направлены по предварительно проделанным перфорационным каналам непосредственно в перфорационные каналы в пласте. Когда давление, оказываемое на перфорационные каналы в пласте, будет превышать давление гидроразрыва, произойдет разрыв пласта. Так как давление между перфорационными каналами в пласте ослаблено, первичные трещины образуются между ними.

Контроль за работой устройства и оценку его воздействия на пласт осуществляют при помощи непрерывно регистрируемых графиков давления и температуры во времени. Место установки прибора выбирается при помощи локатора муфт.

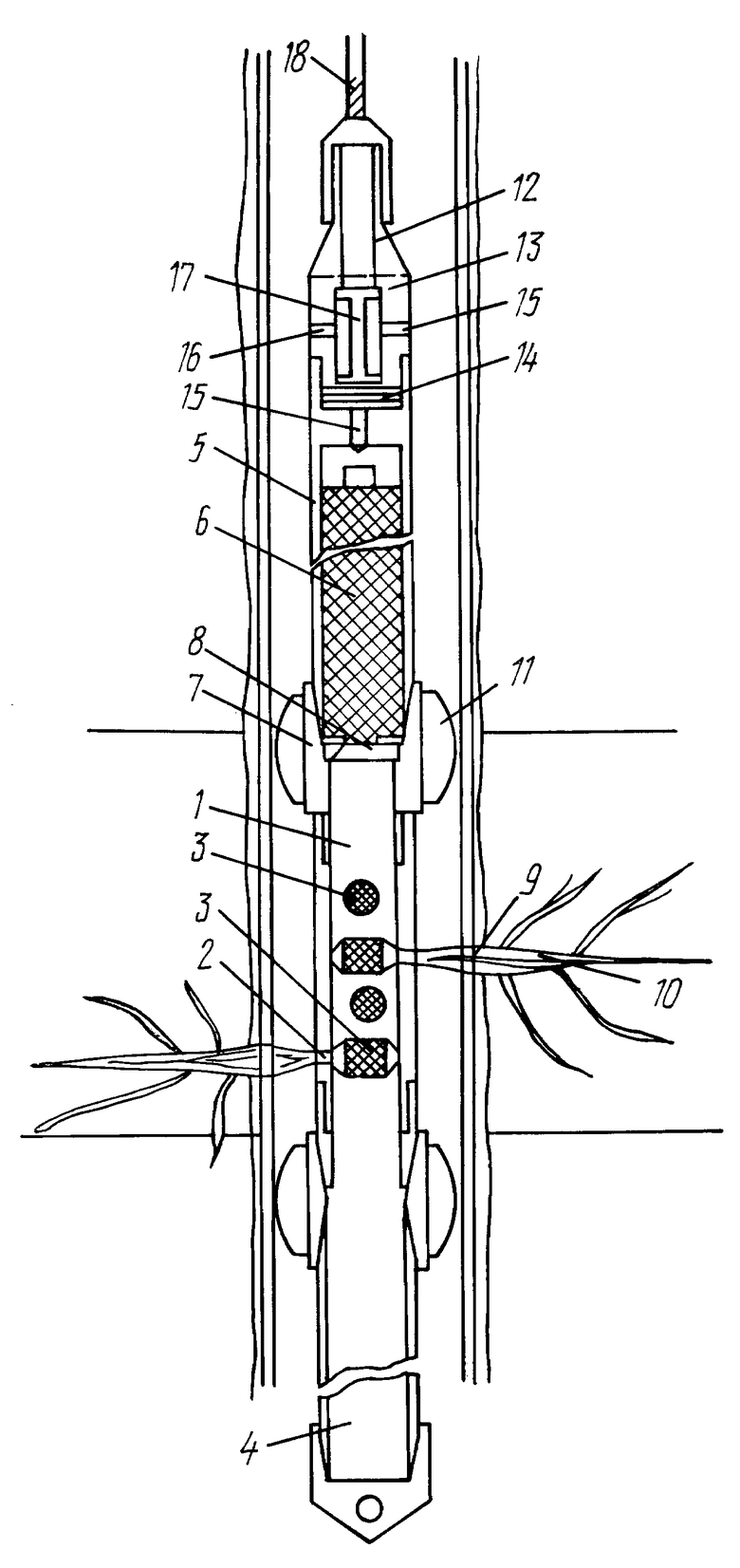

Предлагается устройство для перфорации и обработки призабойной зоны скважины (см. чертеж), которое включает полый корпус перфоратора 1 с заглушенными отверстиями 2 с размещенными в нем кумулятивными зарядами 3 и устройством для их срабатывания. Ниже расположена имплозионная камера 4, внутренняя полость которой соединена с внутренней полостью корпуса перфоратора, причем соотношение объемов имплозионной камеры и корпуса составляет (3-12):1 соответственно. Выше корпуса перфоратора установлен термогазогенератор 5 с зарядом 6 из горючего материала. Термогазогенератор присоединен к корпусу перфоратора при помощи соединительного узла 7, в котором закреплена решетка 8 с заглушенными отверстиями. Подбирают характеристики заряда (массу и время его горения) и суммарную площадь отверстий в решетке 8 такими, чтобы струи горячих пороховых газов, вытекающих из отверстий 2 перфоратора 1 направленно в предварительно сформированные перфорационные каналы в пласте, создавали давление гидроразрыва, превышающее горное в 1,5 - 1,8 раза (в зависимости от характеристик пласта). Давление в перфорационных каналах в пласте определяется давлением торможения газового потока с учетом тепловых потерь. Поэтому важно, чтобы струи газа были направлены по предварительно проделанным перфорационным каналам в обсадной колонне и цементном камне 9 непосредственно в перфорационные каналы в пласте 10. Для этого устройство снабжено центраторами 11, исключающими перемещение перфорационной камеры относительно обсадной колонны.

В кабельной головке 12 расположен блок контроля 13, включающий в себя локатор муфт 14 для привязки прибора по глубине, датчики давления 15 и температуры 16, показания которых оцифровываются в блоке электронике 17 и по каротажному кабелю 18 передаются на поверхность.

Устройство работает следующим образом.

Устройство на каротажном кабеле опускают в скважину и устанавливают перфоратор 1 против интервала пласта, подвергаемого обработке. Место установки определяют с помощью локатора муфт 14. По команде оператора, переданной по каротажному кабелю 18, импульсом тока запускают перфоратор 1 и термогазогенератор 5 с определенным временем выхода на режим. При срабатывании перфоратора кумулятивные заряды выбивают заглушки из отверстий 2 в корпусе перфоратора 1, пробивают перфорационные каналы в обсадной колонне - цементном камне 9 и формируют перфорационные каналы в пласте 10. Т.к. отверстия в корпусе перфоратора расположены в винтообразном порядке, по сгущенной сети, в отличие от стандартных, то и перфорационные каналы в пласте расположены в винтообразном порядке по сгущенной сети. В момент окончания работы перфоратора осуществляется имплозионное воздействие на призабойную зону скважины с отбором скважинной жидкости в имплозионную камеру 4 через отверстия 2 корпуса перфоратора 1, открывшиеся после его срабатывания. При этом происходит очистка призабойной зоны пласта от кольматирующих элементов, а перфорационных каналов - от корочки запекания и др. При горении топлива термогазогенератора выделяется газ, который накапливается в его корпусе. К моменту заполнения внутренней полости корпуса перфоратора и имплозионной камеры скважинной жидкостью термогазогенератор выходит на режим. Газ выбивает заглушки из отверстий решетки 8, закрепленной в соединительном узле 7 термогазогенератора и перфоратора. После достижения давления в корпусе перфоратора, превышающего гидростатическое давление в скважине, жидкость выдавливается через отверстия в корпусе перфоратора, открывшиеся после срабатывания кумулятивных зарядов, направленно по перфорационным каналам, пробитым в обсадной колонне - цементном камне-пласте.

Дальнейшее горение заряда термогазогенератора создает в корпусе перфоратора большое давление. Струи горячего газа вытекают через отверстия перфоратора направленно по предварительно сформированным перфорационным каналам в скважине и воздействуют на перфорационные каналы в пласте. Когда давление, созданное струями газа, будет превышать давление гидроразрыва, произойдет разрыв пласта.

Режим работы имплозионной камеры и термогазогенератора контролируется датчиками давления 15 и температуры 16, показания которых с помощью электронного блока 17 оцифровывают и по каротажному кабелю 18 передают на поверхность. По полученным показаниям определяют время работы термогазогенератора, оценивают воздействие на пласт, производимое имплозионной камерой, и определяют давление, при котором произошел гидроразрыв.

Таким образом, предлагаемый способ позволяет, в отличие от многих методов воздействия на пласт, осуществить разрыв пласта, не нарушая целостность обсадной колонны и цементного камня. Давление газа при горении заряда термогазогенератора направленно воздействует на обрабатываемый пласт, а не распределяется по стволу скважины, что позволяет достичь в пласте давления разрыва и в то же время обеспечить щадящий режим воздействия на обсадную колонну.

Совмещение перфоратора и термогазогенератора позволяет отказаться от камеры догорания термогазогенератора, т.к. ей служит корпус перфоратора и имплозионной камеры.

Предлагаемая аппаратура позволяет за один спуск-подъем аппаратуры осуществить перфорацию скважины, очистить обрабатываемый пласт от кольматирующих элементов, а сформированные перфорационные каналы в пласте - от корочки запекания и разорвать пласт, создавая направленные трещины, соединяющие перфорационные каналы в пласте в единую винтовую трещину по всей мощности вскрываемого интервала пласта. Применение отдельно перфоратора с имплозионной камерой, а потом спуск в скважину термогазогенератора приведет к тому, что давление горячего газа, поступающего из термогазогенератора, будет воздействовать на обсадную колонну, а не на пласт. Если в камере догорания термогазогенератора использовать сопловые отверстия, совпадающие по форме и расположению с отверстиями в перфораторе, то невозможно будет расположить их строго по предварительно сформированным перфорационным каналам. Это приведет к нарушению обсадной колонны, т.к. воздействие давления газа будет направлено не на пласт, а на локальные участки обсадной колонны. При этом воздействие на обрабатываемый пласт либо не осуществится, либо сила воздействия будет незначительной. Совмещение устройств позволяет исключить дополнительный спуск аппаратуры в скважину, добиться высокой эффективности работ.

Список литературы

1. US, Авторское свидетельство N 1803544, кл. E 21 В, 43/248, 1993.

2. US, Патент N 2090749, "Устройство для разрыва пласта", заявка N 96106760 от 15 апреля 1996 г., опубликован 20.09.97 Бюл. N 26.

3. US, патент РФ 2072421, E 21 B 43/117, 43/18,43/25, заявка 96107208/03 от 19.04.96 г. "Способ перфорации и обработки призабойной зоны скважины и устройство для его осуществления", опубликован 27.01.97, Бюл. N 3, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2178065C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2203403C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2298086C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2469180C2 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ, ГАЗОДИНАМИЧЕСКОЙ, ВИБРОВОЛНОВОЙ И СОЛЯНОКИСЛОЙ ОБРАБОТКИ ПЛАСТА | 2005 |

|

RU2307921C2 |

| УСТРОЙСТВО ДЛЯ СОВМЕСТНОЙ ПЕРФОРАЦИИ СКВАЖИНЫ И ОБРАЗОВАНИЯ ТРЕЩИН В ПЛАСТЕ | 2001 |

|

RU2179235C1 |

| УСТРОЙСТВО ДЛЯ МНОГОСТАДИЙНОЙ ОБРАБОТКИ ПЛАСТА | 2018 |

|

RU2704066C2 |

| ПОРОХОВОЙ КАНАЛЬНЫЙ ГЕНЕРАТОР ДАВЛЕНИЯ | 2011 |

|

RU2460877C1 |

| ПОРОХОВОЙ ГЕНЕРАТОР ДАВЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2460873C1 |

| СПОСОБ ГАЗОТЕРМОГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА | 2002 |

|

RU2212530C1 |

Использование: при эксплуатации нефтяных скважин. Обеспечивает за один спуск-подъем аппаратуры перфорацию скважины, очистку обрабатываемого пласта от кольматирующих элементов, а сформированных перфорационных каналов в пласте - от корочки запекания и осуществление разрыва пласта. Сущность изобретения: способ и устройство для его осуществления включают перфорацию скважины корпусным кумулятивным перфоратором и имплозионное воздействие непосредственно в момент окончания перфорации скважины для очистки сформированных перфорационных каналов от корочки запекания с помощью имплозионной камеры, внутренняя полость которой соединена с внутренней полостью перфоратора. После этого срабатывает термогазогенератор, соединенный с перфоратором соединительным узлом, в котором имеется решетка с заглушенными отверстиями. Горячие газы термогазогенератора поступают в корпус перфоратора и через отверстия в его корпусе для кумулятивных зарядов по предварительно сформированным перфорационным каналам воздействуют непосредственно на перфорационные каналы в пласте. Выбирают характеристики заряда, конструкцию устройства и условия работы такими, чтобы обеспечить давление гидроразрыва пласта. Для оценки характера воздействия и характера работы устройства оно снабжено датчиками температуры и давления, а для определения места расположения прибора в скважине - локатором муфт. 2 c.п. ф-лы, 1 ил.

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2072421C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2072423C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1995 |

|

RU2075597C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНЫХ СКВАЖИН | 1997 |

|

RU2131512C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1999 |

|

RU2138630C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1995 |

|

RU2088751C1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1996 |

|

RU2114984C1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИН | 1995 |

|

RU2075593C1 |

| US 5005641 A, 09.04.1991 | |||

| US 5295545 A, 22.03.1994. | |||

Авторы

Даты

2001-01-27—Публикация

2000-03-30—Подача