Изобретение относится к нефтедобывающей промышленности и может быть использовано для увеличения эффективности вторичного вскрытия пластов.

При перфорации скважин для увеличения глубины пробития и диаметра перфорационных каналов применяют кумулятивные заряды с увеличенной массой.

Однако увеличение массы заряда ВВ приводит не только к повреждению обсадной колонны, но и к ухудшению проницаемости прискважинной зоны пласта (ПЗП).

Для увеличения эффективности традиционного метода перфорации появились технологии и аппаратура, которые позволяют одновременно перфорировать и создавать трещины в прискважинной зоне пласта в интервале перфорации, что увеличивает проницаемость ПЗП.

Известны способ и устройство для совместной перфорации и образования трещин в прискважинной зоне пласта [1], в котором между кумулятивными зарядами располагаются патроны из газогенерирующего топлива (присоединенные заряды). За счет синхронизации времени срабатывания кумулятивных зарядов и присоединенных зарядов достигается оптимальное воздействие на пласт для образования трещин.

Недостатком этого устройства является его сложность, связанная с обеспечением синхронизации срабатывания кумулятивных и присоединенных зарядов.

Известно устройство Stim Gun [2] , сочетающее перфорацию скважины (колонны) и воздействие продуктами сгорания твердого ракетного топлива. Устройство состоит из двух модулей - кумулятивного перфоратора и газогенерирующего модуля в виде гильзы из твердого ракетного топлива, окружающего перфоратор. При срабатывании кумулятивных зарядов перфоратора продукты взрыва воспламеняют гильзу из твердого топлива, что приводит к образованию импульса высокого давления и созданию трещин в прискважинной зоне пласта. Когда газы выходят из породы, они очищают перфорационные каналы.

Недостатком этого устройства является небольшая масса заряда твердого топлива газогенерирующего модуля, ограниченная объемом и длиной самого перфоратора, что снижает эффективность воздействия на пласт. Кроме того, это устройство нельзя применять при работах через колонну насосно-компрессорных труб (НКТ) из-за ограничений по диаметру.

Наиболее близким изобретением является устройство для совместной перфорации и обработки призабойной зоны скважины [3], содержащее перфораторный модуль с кумулятивными зарядами и газогенерирующий модуль (термогазогенератор с зарядом из горючего материала), расположенные последовательно на несущем каркасе. Импульсом тока запускают перфоратор и термогазогенератор. Термогазогенератор состоит из корпуса с зарядом и присоединен к корпусу перфоратора соединительным узлом, в котором закреплена решетка с заглушенными отверстиями.

После срабатывания перфоратора скважинная жидкость отбирается в имплозионную камеру и происходит очистка призабойной зоны от кольматирующих элементов. При горении заряда термогазогенератора выделяется газ, который накапливается в корпусе. К моменту заполнения внутренней полости корпуса перфоратора и имплозионной камеры скважинной жидкостью термогазогенератор выходит на режим. Газ выбивает заглушки в соединительном узле. После достижения давления в корпусе перфоратора, превышающего гидростатическое давление в скважине, жидкость выдавливается через отверстия в корпусе перфоратора, которые открылись после срабатывания кумулятивных зарядов. При дальнейшем увеличении давления газов они вытекают через отверстия перфоратора в перфорационные каналы. Когда давление газов превысит давление гидроразрыва, произойдет разрыв пласта. Режим работы термогазогенератора контролируется датчиком давления, показания которого передаются по кабелю на поверхность. Характеристика заряда и суммарная площадь отверстий в решетке выбираются так, чтобы обеспечить давление гидроразрыва пласта, созданное струями пороховых газов.

Недостатком устройства является сложность и неясность регулирования процесса горения заряда в корпусе термогазогенератора и синхронизации по времени режима работы термогазогенератора и имплозионной камеры.

Характеристики заряда (масса и время горения) и площадь отверстий в решетке соединительного узла, как указано в [3] , подбирают так, чтобы обеспечить давление разрыва, которое зависит от характеристик пласта. Однако на режим горения заряда в камере и истечение струй пороховых газов в пласт влияют и площадь отверстий перфоратора, через которые газы истекают, о чем в [3] не указано.

Другой недостаток заключается в том, что для обеспечения гидроразрыва пласта струями пороховых газов, направленных непосредственно в перфорационные каналы в пласте, устройство снабжено центраторами, исключающими перемещение перфорационной камеры относительно обсадной колонны. Такая конструкция не позволяет применять устройство в скважинах со спущенными насосно-компрессорными трубами.

Целью изобретения является дальнейшее увеличение эффективности вторичного вскрытия пластов.

Указанная цель достигается тем, что в известном устройстве, содержащем последовательно расположенные перфораторный и газогенерирующий модули, последний выполнен в виде сборки трубчатых зарядов из твердого ракетного топлива недетонирующего состава с удлинением (отношение длины единичного заряда к его наружному диаметру) в пределах от 2 до 6, причем оба модуля имеют единую инициирующую цепь в виде детонирующего шнура, проходящего через кумулятивные заряды перфораторного модуля и через центральные трубки из металла, запрессованные во внутренние каналы трубчатых зарядов. Заряды газогенерирующего модуля размещены на тросе, проходящем через центральные трубки. Один конец троса соединен с перфораторным модулем, а другой конец снабжен устройством натяжения для улучшения проходимости при спуске в скважину или через насосно-компрессорные трубы. Для центровки зарядов на тросе центральные трубки имеют большую длину, чем заряды, а выступающие части двух соседних трубок соединены втулками, например, из пластика.

Недетонирующие составы встречаются среди смесевых твердых топлив, обычно на основе, например, перхлората аммония или калия, горючесвязующего вещества и добавок.

Предложенная конструкция и параметры устройства позволяют изменять массу зарядов газогенерирующего модуля в широких пределах и обеспечивают возможность управления амплитудой и продолжительностью импульса давления в скважине для создания протяженных трещин в продуктивном пласте.

Детонирующий шнур, помещенный в центральные трубки зарядов смесевого твердого топлива, служит средством воспламенения этих зарядов [4, 5]. Но даже при одновременном воспламенении сборки зарядов по внутреннему каналу в случае применения малогабаритных зарядов газоприход и, соответственно, максимальное давление в скважине оказываются недостаточными для расширения и распространения перфорационных каналов и образования трещин в пласте. Это известно из данных испытаний и расчетов. Поэтому необходимо создать в единичных зарядах дополнительные поверхности горения. Для этого массу ВВ в шнуре, толщину и материал центральной трубки подбирают так, чтобы за счет прогрева трубок воспламенить заряды твердого топлива, а за счет резкого повышения давления в трубке при детонации шнура разрушить заряды твердого топлива и создать в них трещины, которые и образуют новые поверхности горения.

Однако, как показали данные испытаний, при таком способе воспламенения зарядов наблюдаются большие разбросы давления в скважине при горении зарядов одинаковой массы, так как процесс нарушения целостности зарядов и появление новых поверхностей горения носит случайный характер. Заряды с большим удлинением имеют большую вероятность наличия различных технологических дефектов и различий в напряженном состоянии по длине. Кроме того, диаметр шнура существенно меньше внутреннего диаметра трубки, где расположены шнур и трос. Этот фактор также влияет на процесс разрушения заряда (и тем больше, чем больше длина заряда) из-за неравномерности зазора между шнуром и трубкой. Все эти факторы приводят к заметному разбросу максимального давления в скважине при одинаковой суммарной длине зарядов модуля. Величина разброса может быть значительной, как показали испытания в скважине, и зависит от удлинения единичных зарядов, входящих в модуль.

Величину разброса можно определить только по опытным данным. Испытания в скважине показали, что при удлинениях зарядов меньше 6 максимальные давления в скважине имеют разброс до 30%. При удлинениях более 6 разброс заметно увеличивается и достигает 100% и выше при удлинении 10, что не позволяет осуществить управляемое воздействие на пласт и может привести как к аварийным ситуациям, так и к низким давлениям при применении зарядов одной и той же массы.

Таким образом, при воспламенения зарядов газогенерирующего модуля с помощью детонирующего шнура целесообразно ограничить относительные размеры зарядов этого модуля значением удлинения не более 6.

Применение детонирующего шнура в качестве воспламенителя зарядов газогенерирующего модуля позволяет увеличить максимальное давление и газоприход в скважину для обеспечения эффективного воздействия на пласт при использовании зарядов с малым диаметром в устройствах, спускаемых в скважину через колонну НКТ, а выполнение зарядов твердого топлива с предложенными удлинениями обеспечивает малый разброс давления в скважине при срабатывании устройства и возможность управления импульсом давления для эффективного воздействия на пласт.

Минимальное удлинение зарядов газогенерирующего модуля также имеет ограничение. Это ограничение связано с тем, что при малых удлинениях величина начальной поверхности горения всей сборки, как показано ниже, резко увеличивается и при принятой схеме воспламенения может существенно влиять на развитие давления в скважине.

Рассмотрим изменение начальной поверхности горения всей сборки при заданной суммарной длине L, наружном D и внутреннем d диаметрах трубчатых единичных зарядов, составляющих сборку, в зависимости от удлинения λ = l/D этих зарядов; здесь l - длина единичного заряда.

Площадь начальной поверхности горения S сборки равна сумме площадей боковой S1 и торцевой S2 поверхностей

S = S1+S2,

где S1 = π•(D+d)•l•n,

S2 = π•(D2-d2)•n/2;

n - число единичных зарядов в сборке.

Так как суммарная длина зарядов L=l • n фиксирована, то полная боковая поверхность сборки S1 является постоянной величиной и не зависит от удлинения зарядов.

Отношение площади полной начальной поверхности горения к боковой

Таким образом, относительная величина площади полной начальной поверхности горения сборки в зависимости от удлинения единичных зарядов выражается формулой

η = 1+(1-d/D)/(2λ).

Например, для малогабаритных зарядов с D = 0,045 м, d = 0,015 м получаем:

η = 1+1/(3λ).

График этой зависимости приведен на фиг. 1, откуда видно, что при удлинении менее 2 начальная поверхность резко увеличивается. Это связано с увеличением суммарной торцевой поверхности зарядов сборки. Для зарядов с большим наружным диаметром D этот эффект будет выражен еще больше, как видно из приведенной формулы. Расчеты, выполненные методом математического моделирования, показали, что при таких малых удлинениях зарядов и воспламенении их детонирующим шнуром с образованием дополнительных поверхностей горения амплитуда давления в скважине увеличивается до значений, могущих привести к повреждению крепи скважины. Например, для приведенного выше примера при удлинении единичного заряда λ = 1 и суммарной длине всех зарядов L = 3 м давление в скважине (по расчету) может достигать 200 МПа. При удлинениях же более 2 начальная поверхность горения близка к боковой поверхности и изменяется незначительно, а максимальное давление в скважине, как показали расчеты и данные испытаний около 100 МПа.

По этой причине удлинение зарядов в сборке целесообразно ограничить минимальным значением 2.

Таким образом, при применении зарядов твердого топлива, воспламеняемых детонирующим шнуром, имеется возможность управления импульсом давления в скважине путем надлежащего подбора удлинения зарядов. При этом целесообразно выбирать удлинение в диапазоне от 2 до 6, а амплитуда и продолжительность создаваемого в скважине импульса давления будет определяться суммарной длиной, а значит массой зарядов газогенерирующего модуля.

На фиг. 2 показан общий вид устройства, примененного на скважинах месторождения Белый Тигр, расположенного на шельфе Южно-Китайского моря (СП "Вьетсовпетро"). Перфораторный модуль представляет собой малогабаритный разрушающийся перфоратор с кумулятивными зарядами 1. Заряды 2 генераторного модуля из смесевого твердого топлива, каждый из которых имеет длину 150 мм и диаметр 45 мм с центральной трубкой 3 из стали толщиной 1 мм, собраны в сборку на тросе 4, проходящем через центральные трубки. Один конец троса соединен с перфораторным модулем, а другой конец снабжен устройством натяжения 5 для центровки зарядов на тросе. Центральные трубки выполнены с большей длиной, чем заряды, а выступающие на 10 мм части двух соседних трубок соединены втулкой 6 из пластика для улучшения проходимости устройства в колонне насосно-компрессорных труб. Детонирующий шнур 7 проходит через центральные трубки газогенерирующего модуля и кумулятивные заряды и инициируется с помощью электродетонатора 8.

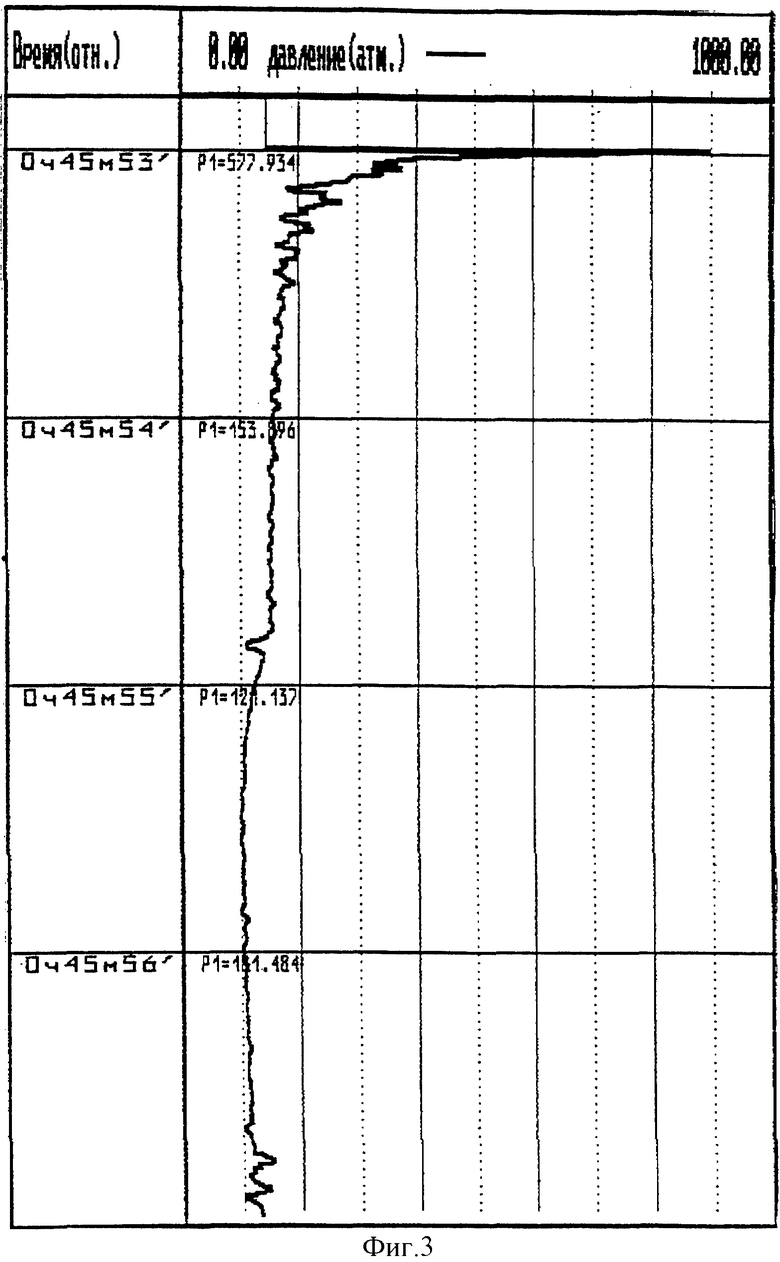

Устройство спускают в скважину через колонну НКТ. Срабатывание электродетонатора 8 вызывает детонацию шнура 7, после чего срабатывают кумулятивные заряды 1, а через 5 мс заряды смесевого твердого топлива 2. В результате срабатывания устройства достигается комбинированная обработка ПЗП, включающая создание перфорационных каналов и их развитие в глубь пласта в виде вертикальных трещин протяженностью до 2,0 - 5,0 м. Характерное изменение давления в одной из скважин показано на фиг. 3 при общей длине зарядов газогенерирующего модуля 3 м, что соответствует числу единичных зарядов 20 штук.

При воздействии на сложно построенные коллекторы устройство может выполняться в виде чередующихся газогенерирующих и перфораторных модулей.

Устройство можно применять в скважинах со спущенными насосно-компрессорными трубами. Прострелочно-взрывные работы на морских платформах разрешаются только при спущенных НКТ. Кроме того, работа через НКТ позволяет осуществлять депрессию на пласт, создавая знакопеременные нагрузки; проводить комплексные обработки в агрессивных средах, например, с применением кислот, углеводородных растворителей.

Сопоставительный анализ признаков предложенного решения с прототипом показывает, что оно отличается следующими новыми признаками:

- в известном устройстве, содержащем два последовательно расположенных на несущем каркасе модуля - перфораторный модуль с кумулятивными зарядами и газогенерирующий модуль в виде трубчатых зарядов из твердого топлива с запрессованными во внутренние каналы трубками из металла с возможностью одновременного воспламенения, газогенерирующий модуль выполнен в виде набора из трубчатых зарядов с удлинением от 2-х до 6, причем оба модуля имеют единую цепь инициирования кумулятивных зарядов и воспламенения трубчатых зарядов в виде детонирующего шнура, проходящего через кумулятивные заряды и центральные трубки зарядов газогенерирующего модуля;

- заряды газогенерирующего модуля зафиксированы на тросе, проходящем через центральные трубки, причем один конец троса соединен с перфораторным модулем, а другой конец снабжен устройством натяжения для улучшения проходимости при спуске в скважину или через насосно-компрессорные трубы;

- для центровки зарядов на тросе центральные трубки имеют большую длину, чем заряды, а выступающие части двух соседних трубок соединены втулками, например, из пластика.

Таким образом, заявляемое устройство соответствует критерию "новизна".

Сравнение заявляемого решения с прототипом и другими решениями в данной области техники позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные" отличия.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Unaited States Patent 5355802. Oct. 18, 1994. Method and apparatus for perforating and fracturing in a borehole.

2. United States Patent 5775426. Jul.7, 1998. Apparatus and method for perforating and stimulating a subterranean formation.

3. Патент РФ N 2162514, 27.01.01. Способ перфорации и обработки призабойной зоны скважины и устройство для его осуществления.

4. Патент РФ N 2018508, 30.08.94 г. Твердотопливный скважинный генератор.

5. Патент РФ N 2047744, 10.11.95 г. Устройство для воздействия на пласт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2633883C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2469180C2 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ, ГАЗОДИНАМИЧЕСКОЙ, ВИБРОВОЛНОВОЙ И СОЛЯНОКИСЛОЙ ОБРАБОТКИ ПЛАСТА | 2005 |

|

RU2307921C2 |

| СПОСОБ ВСКРЫТИЯ И ОБРАБОТКИ ПЛАСТА | 2005 |

|

RU2312982C2 |

| СПОСОБ ВСКРЫТИЯ И ОБРАБОТКИ ПЛАСТА | 2005 |

|

RU2312981C2 |

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ ДЛЯ ДЕГАЗАЦИИ УГОЛЬНОГО ПЛАСТА | 2008 |

|

RU2401385C2 |

| Устройство для газодинамической обработки пласта | 2016 |

|

RU2645313C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМОГАЗОГИДРОДИНАМИЧЕСКОГО РАЗРЫВА ПРОДУКТИВНЫХ ПЛАСТОВ НЕФТЕГАЗОВЫХ СКВАЖИН (ВАРИАНТЫ) | 2012 |

|

RU2493352C1 |

| УСТРОЙСТВО ДЛЯ МНОГОСТАДИЙНОЙ ОБРАБОТКИ ПЛАСТА | 2018 |

|

RU2704066C2 |

| УСТРОЙСТВО ДЛЯ УЛУЧШЕНИЯ ФИЛЬТРАЦИИ ПЛАСТА В ЕГО ПРИСКВАЖИННОЙ ЗОНЕ | 2007 |

|

RU2338055C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано для увеличения эффективности вторичного вскрытия пластов. Обеспечивает увеличение эффективности вторичного вскрытия пластов. Сущность изобретения: устройство содержит два последовательно расположенных на несущем каркасе модуля - перфораторный модуль с кумулятивными зарядами и газогенерирующий модуль в виде трубчатых зарядов из твердого топлива с запрессованными во внутренние каналы центральными трубками из металла. Модули выполнены с возможностью одновременного их поджига, например, детонирующим шнуром. Газогенерирующий модуль выполнен в виде набора из трубчатых зарядов с удлинением от 2 до 6. Оба модуля имеют единую цепь инициирования кумулятивных зарядов и воспламенения трубчатых зарядов в виде детонирующего шнура, проходящего через кумулятивные заряды перфораторного модуля и центральные трубки зарядов газогенерирующего модуля. 2 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ПЛАСТ | 1992 |

|

RU2047744C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162514C1 |

| СПОСОБ РАЗРЫВА ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2030569C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНЫХ СКВАЖИН | 1997 |

|

RU2131512C1 |

| RU 2155863 С2, 10.09.2000 | |||

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1995 |

|

RU2119045C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1999 |

|

RU2147335C1 |

| US 5005641 А, 09.04.1991 | |||

| US 5295545 А, 22.03.1994 | |||

| БОЙДАЧЕНКО В.Н | |||

| и др | |||

| Геофизические и прострелочно-взрывные работы в геологоразведочных скважинах | |||

| - М.: Недра, 1976, с .231-233. | |||

Авторы

Даты

2002-02-10—Публикация

2001-03-05—Подача