Изобретение в целом относится к фильтрации жидкостей, главным образом включая фильтрацию воды.

Несмотря на многочисленные достижения в течение ряда лет, все еще существует постоянная необходимость очистки воды. Многие области в мире имеют недостаточное количество пресной воды для питья или для использования в сельском хозяйстве, а в других областях, где имеются достаточные источники пресной воды, вода часто загрязнена химическими или биологическими загрязнениями, ионами металлов и т.п. Сохраняется также и необходимость промышленной очистки других жидкостей, таких как промышленные химические вещества и пищевые соки. Например, в патенте США 4759850 обсуждается применение обратного осмоса для удаления спиртов из углеводородов при дополнительном присутствии простых эфиров, а в патенте США 4959237 обсуждается применение обратного осмоса для апельсинового сока.

Многие из этих задач могли быть решены посредством фильтрации и особенно обратного осмоса, где составляющие разделяются под давлением с использованием полупроницаемой мембраны. Используемый в данном тексте термин мембрана относится к функциональному фильтрующему элементу, который может включать один или более полупроницаемых слоев и один или более слоев основы. В зависимости от тонкости используемой мембраны обратным осмосом можно удалить частицы, изменяющиеся в размерах от макромолекул до микроскопических частиц, и современные элементы обратного осмоса способны удалять частицы, бактерии, споры, вирусы и даже ионы, такие как Cl- или Ca++.

Имеется несколько проблем, связанных с широкомасштабным обратным осмосом (OO), включая избыточное загрязнение мембран и высокие затраты, связанные с созданием необходимого перепада давления на мембранах. Эти две проблемы взаимосвязаны в том отношении, что в большинстве или во всех известных элементах OO необходима промывка мембран в ходе работы относительно большим количеством питающей жидкости по отношению к количеству получаемого пермеата (фильтрат, образующийся при обратном осмосе). Например, при обессоливании морской воды отношение отведенной выпускаемой жидкости к выходу пермеата составляет приблизительно 3 : 2. Поскольку лишь из части используемой морской воды получается очищенная вода, энергия, используемая на оставшуюся воду, пропадает, что обусловливает присущую процессу неэффективность.

В течение ряда лет были сделаны многочисленные попытки улучшить эффективность и сопутствующую эффективность затрат для блоков OO. Например, в патенте США 5229005, выданном Fok и др., описано погружение сосуда с борта судна глубоко в океан. Этот сосуд снабжен OO мембраной на одной из его поверхностей, и на глубине около 700 м давление водяного столба оказывается достаточным для того, чтобы продавить пресную воду через мембрану в сосуд. Когда сосуд таким образом заполняется пресной водой, его поднимают на судно и опорожняют. Для увеличения эффективности работы изобретатель предлагает попеременно погружать и опорожнять два таких сосуда. Хотя запатентованный способ может быть действенным, периодический характер этого процесса делает его в значительной степени не пригодным для снабжения пресной водой в промышленном масштабе.

Другая попытка улучшения эффективности элементов обратного осмоса в отношении затрат обсуждается в патенте США 4512886, выданном Hicks и др. Здесь OO модуль помещен в океан на глубину, на которой давление окружающей среды недостаточно для работы мембраны, но на которой давление за счет глубины в сочетании с дополнительным давлением, обеспечиваемым насосом, является достаточным для работы мембраны. Поэтому воду под давлением прокачивают через OO модуль с использованием энергии волн на поверхности, причем пресная вода выходит из одного конца модуля, а рассол удаляют с другого конца. К несчастью, применение этого механизма ограничивается местами, имеющими значительную активность волн, и он в любом случае относительно дорог в установке и работе.

Еще одна попытка улучшения эффективности OO блоков в отношении затрат обсуждается в патенте США 3456802, выданном Cole и др. В этом патенте несколько OO ячеек погружают в океан на достаточную глубину, а предварительно профильтрованную морскую воду фильтруют на поверхности и подают к ячейкам по трубе. Выходящую из ячеек пресную воду затем выкачивают на поверхность, а выпускаемую воду возвращают в океан. Cole и др. утверждают, что благодаря этому механизму срок службы мембраны увеличивается из-за предварительной фильтрации морской воды, подаваемой на мембраны, и увеличения скорости промывки. Однако не устранена необходимость близости к глубокому массиву морской воды, а также сложность замены OO ячеек.

Проблема необходимости близости к глубокому массиву морской воды при проведении опреснения решается в патенте США 4125463, выданного Chenoweth, который включен здесь полностью в виде ссылки. В патенте Chenoweth многочисленные блоки полупроницаемых мембран помещены внутри колодца или другой подземной полости. Соленая вода подается на мембраны сверху вниз, и гидростатическое давление соленой воды продавливает пермеат через мембраны. Пермеат, который в данном случае является очищенной водой, затем выкачивают из системы через вертикальный трубопровод. Основным преимуществом, которое предполагает Chenoweth, является то, что затраты энергии в значительной степени ограничены перекачиванием очищенной воды.

Несмотря на уменьшенные энергетические затраты, предполагаемые Chenoweth, эта конструкция является непрактичной. Помимо прочего, конструкция Chenoweth предполагает центральный вертикальный трубопровод, окруженный на различных глубинах группами из пяти сателлитных OO ячеек. Каждая из этих сателлитных ячеек имеет свой собственный коллектор, и различные коллекторы каждой группы объединяются через патрубок в центральном вертикальном трубопроводе. Такая конструкция в принципе неэффективна. Объединение сателлитных OO ячеек в группы придает ненужную сложность и дороговизну, а присутствие многочисленных сателлитных корпусов на одном уровне занимает дефицитный объем канала.

Таким образом, задачей изобретения является создание аппаратуры и способов для экономически эффективной очистки больших количеств жидкости с использованием фильтрации под давлением.

Указанная задача решается тем, что предложена система для очистки содержащей частицы жидкости, расположенная внутри канала; данная система включает:

ряд мембран, расположенных внутри канала в мембранных блоках, эти мембраны по существу проницаемы для жидкости и по существу не проницаемы для частиц в пределах рабочего интервала давлений, причем каждая мембрана имеет сторону высокого давления, по меньшей мере частично расположенную внутри канала, и сторону низкого давления в контакте с общей камерой для сбора пермеата таким образом, что очищенная жидкость проходит через мембрану в камеру,

выпускной трубопровод, отличный от канала и соединяющий мембранные блоки,

проход для пермеата, соединяющий мембранные блоки, и

первый насос, соединенный по жидкости с камерой, для транспортировки по меньшей мере части очищенной жидкости по направлению к выходу.

Система может содержать также второй насос, который перекачивает жидкость в канале в направлении, противоположном потоку пермеата.

Первый насос может быть расположен внутри камеры, предпочтительно между двумя мембранными блоками.

По меньшей мере часть первого прохода может быть гибкой.

Первый насос может быть погружен в очищенную жидкость.

Канал может иметь глубину по меньшей мере 15,24 м (50 футов).

Указанная задача решается также тем, что предложен аппарат обратного осмоса для использования при фильтрации питающей жидкости, включающий:

канал, содержащий жидкость до глубины по меньшей мере 15,24 м (50 футов) таким образом, что части питающей жидкости, находящиеся в различном положении внутри канала, находятся под различным давлением,

ряд мембран, расположенных в мембранных блоках, причем каждая из этих мембран имеет первую поверхность в жидкостном контакте с питающей жидкостью, а вторая поверхность соединена по жидкости с пространством для сбора пермеата, и эти мембраны размещены внутри канала таким образом, что на мембранах существует перепад давления, достаточный для того, чтобы заставить по меньшей мере некоторое количество питающей жидкости пройти сквозь мембраны в пространство для сбора пермеата и таким образом отделить пермеат от протекающей мимо мембраны жидкости,

первый проход, который транспортирует части питающей жидкости между положениями внутри канала, имеющими перепад давления по меньшей мере 0,276 МПа (40 ф/кв. дюйм),

второй проход, который соединяет мембранные блоки и транспортирует пермеат через перепад давления по меньшей мере 0,276 МПа (40 ф/кв. дюйм), и

третий проход, который соединяет мембранные блоки и транспортирует протекающую мимо мембраны жидкость.

Первый проход может быть представлен структурой, которая является концентрической относительно второго канала.

Второй проход может быть представлен структурой, которая содержит дополнительный проток для подъема протекающей мимо мембраны жидкости.

Каждая из мембран может быть расположена радиально от структуры, представляющей собой второй проход.

По меньшей мере часть второго прохода может включать гибкую трубку.

Аппарат может дополнительно включать погружной насос, соединенный по жидкости со вторым проходом.

Указанная задача решается также тем, что предложен способ очистки питающей жидкости, включающий:

накачивание части питающей жидкости в канал,

обеспечение ряда мембран в мембранных блоках, причем каждая из указанных мембран является полупроницаемой по отношению к питающей жидкости и каждая из них соединена по жидкости с пространством для сбора пермеата,

размещение этих мембранных блоков в канале в различных положениях, в которых на мембранах имеется перепад давления, достаточный для того, чтобы заставить мембраны работать с получением очищенного вещества в пространстве для сбора пермеата,

омывание внешней поверхности мембраны жидкостью из канала,

перенос очищенного вещества в трубопровод для очищенного вещества, который соединяет модули, и

перенос промывающей жидкости в трубопровод для промывающей жидкости, который соединяет мембранные блоки.

Способ может включать также перекачивание очищенного вещества вверх внутри структуры для сбора пермеата, которая расположена внутри емкости.

Операция размещения мембран в указанных мембранных блоках может включать монтаж этих мембран радиально по отношению к этой структуре.

Способ может включать также перекачивание очищенного вещества вверх с использованием погружного насоса.

В данном изобретении предложены аппарат и способы, в которых гидростатический напор, создаваемый весом жидкости, используют для приведения в действие ряда фильтров с целью получения пермеата, и по меньшей мере на некотором уровне (то есть на некоторой глубине) внутри аппарата по меньшей мере 30% полученного пермеата собирается внутри единого корпуса фильтра. Таким образом, с помощью данного изобретения можно уменьшить или устранить объединение в группы в канальных и других системах фильтрации и, таким образом, обеспечить повышенную производительность и экономическую эффективность.

В предпочтительных вариантах выполнения практически весь фильтрующий материал на данной глубине обернут вокруг одного или более коллекторов пермеата внутри единого корпуса фильтра. В еще более предпочтительных вариантах выполнения фильтры и участки труб(ы) коллектора образуют внутреннюю сердцевину ряда производственных модулей. В особенно предпочтительных вариантах выполнения каждый из производственных модулей включает, кроме того, транспортную зону для транспортировки рассола и транспортную зону для транспортировки пермеата.

В других аспектах концы сопряженных производственных модулей могут быть сконструированы так, чтобы соединяться друг с другом с использованием скользящей посадки, и производственные модули можно поддерживать в соединении посредством их присоединения к поддерживающим тросам или стержням.

В других аспектах изобретения для подъема пермеата к поверхности может быть использован погружной насос. В предпочтительных вариантах выполнения, обладающих этой особенностью, насос может действовать по меньшей мере с использованием центробежного принципа и/или принципа эрлифта, и там, где используется принцип эрлифта, можно применять систему регенерации энергии для того, чтобы извлечь энергию из поднимающейся жидкости и газа. Предполагается также использовать газ, полученный с помощью электролиза, для содействия перекачиванию.

Еще в одних аспектах можно подавать питающую жидкость из источников соленой или солоноватой воды, таких как океан или залив, с использованием труб, имеющих на входе съемные пробки, которые препятствуют засорению. Предполагается также, что такие трубы можно укладывать с использованием подводных салазок, которые копают траншею с одновременной укладкой трубы.

Различные задачи, признаки, аспекты и преимущества данного изобретения станут более ясными из последующего детального описания предпочтительных вариантов выполнения в сочетании с сопровождающими чертежами, где одинаковыми цифрами обозначены одни и те же компоненты.

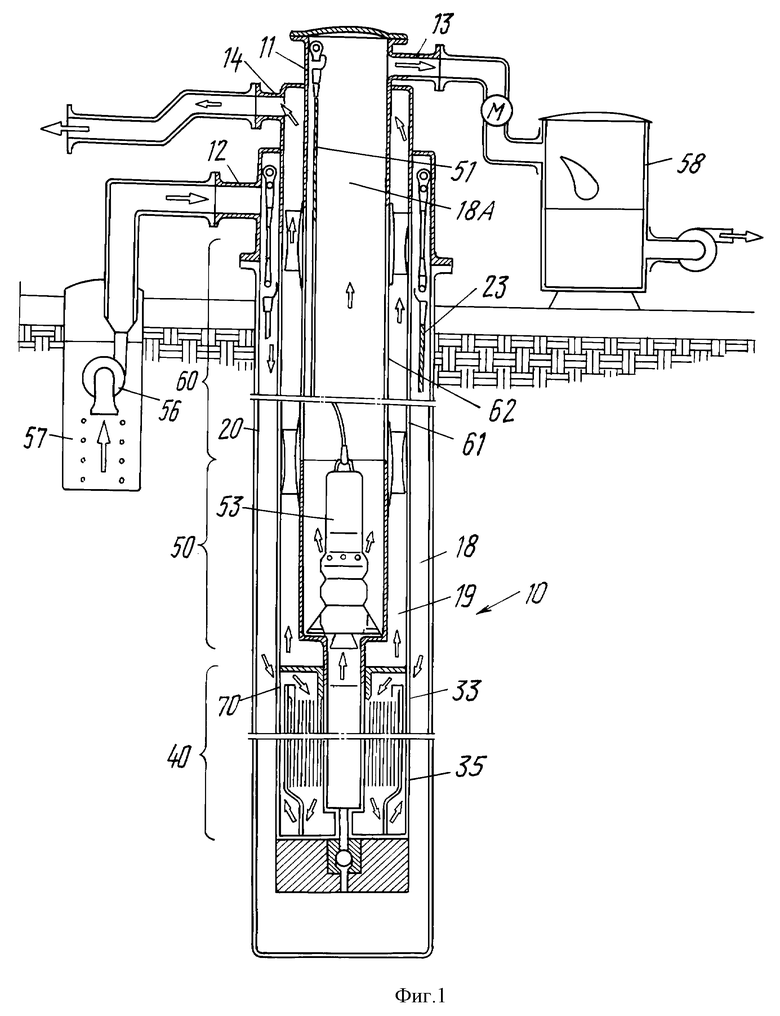

Фиг. 1 представляет собой схематическое изображение системы обратного осмоса.

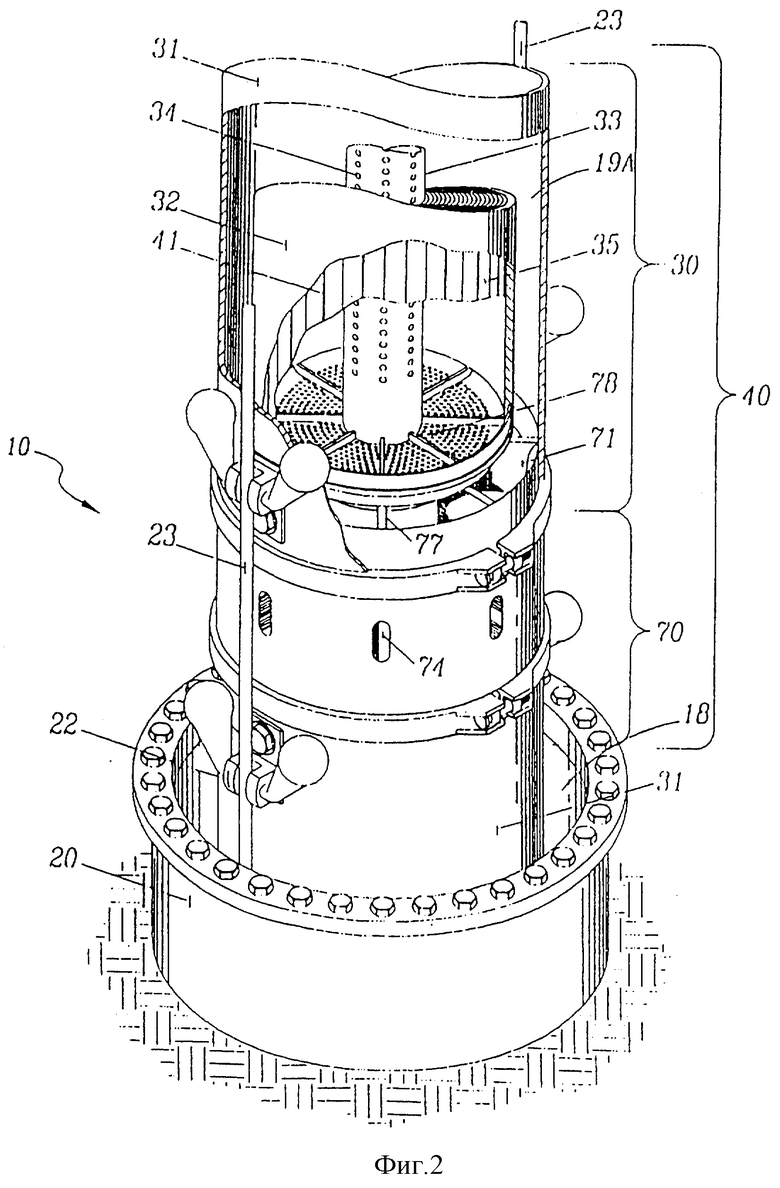

Фиг. 2 представляет собой схематическое изображение производственного модуля.

Фиг. 3 представляет собой аксонометрический чертеж производственного модуля.

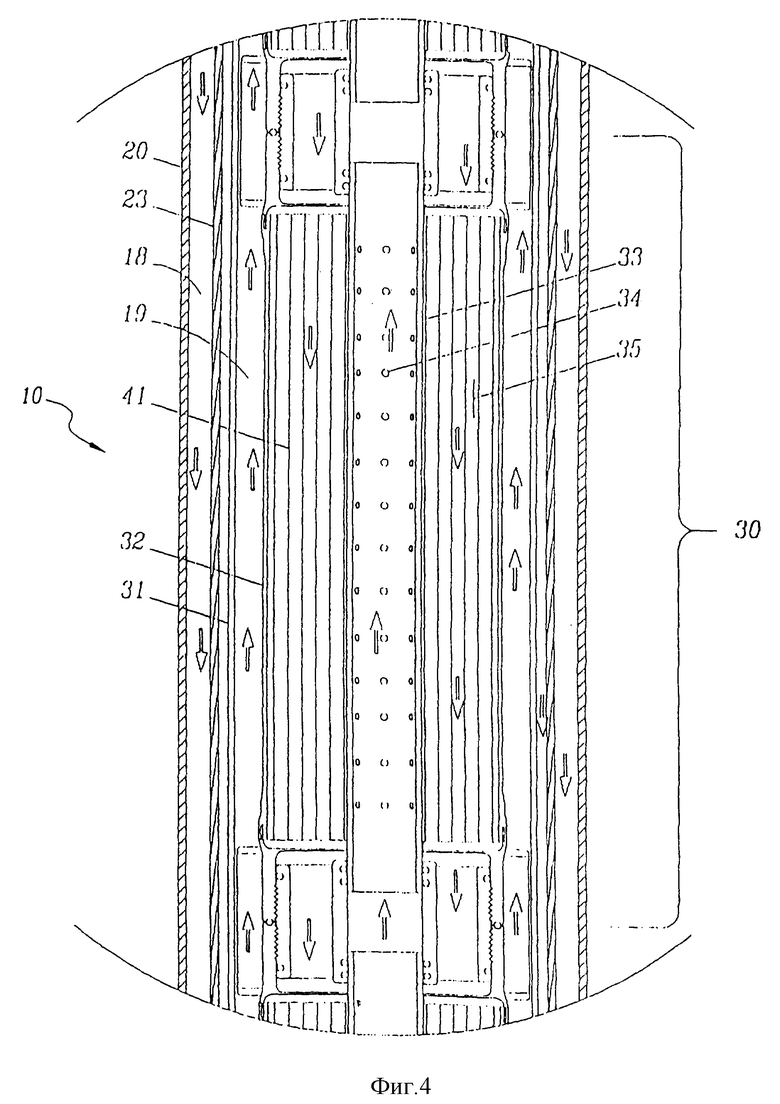

Фиг. 4 представляет собой вертикальное сечение производственного модуля фиг. 3 по 4-4.

Фиг. 5 представляет собой вертикальное сечение производственного модуля фиг. 3 по 5-5.

Фиг. 6 представляет собой аксонометрическое изображение переходного устройства, которое может быть установлено или удалено.

Фиг. 7 представляет собой аксонометрическое изображение переносного подъемного устройства.

Фиг. 8A представляет собой чертеж фильтрующего узла в свернутом виде.

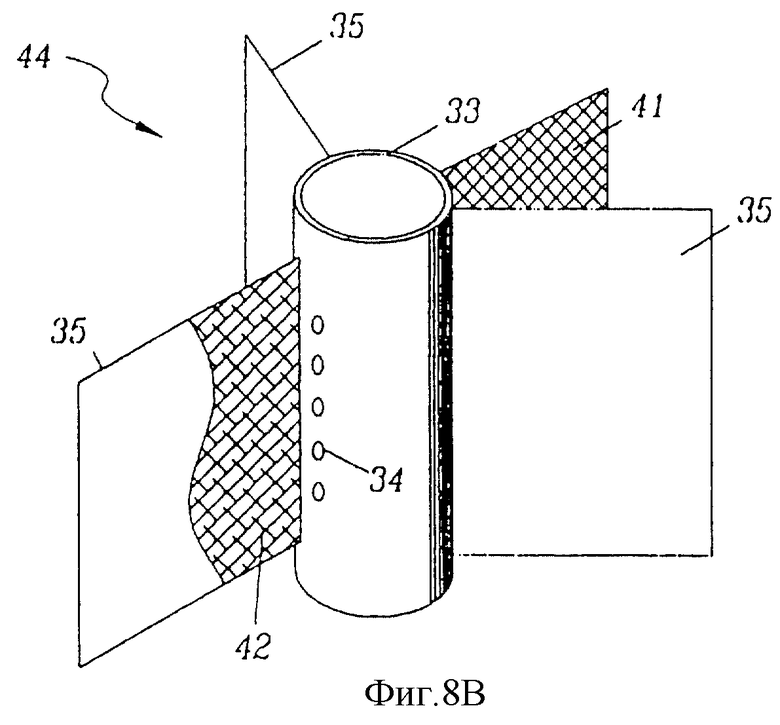

Фиг. 8B представляет собой чертеж фильтрующего узла в развернутом виде.

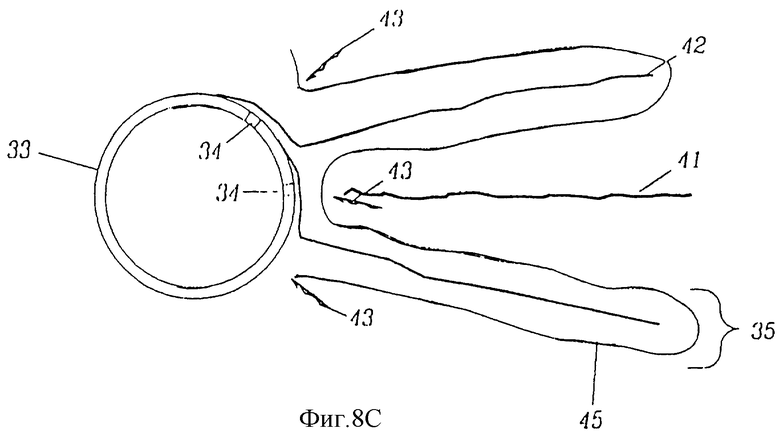

Фиг. 8C представляет собой более детальное схематическое изображение части фильтрующего узла Фиг. 8B в развернутом виде.

Фиг. 8D представляет собой схематическое изображение альтернативного фильтрующего узла, в котором материал фильтра изображен в сложенной конфигурации.

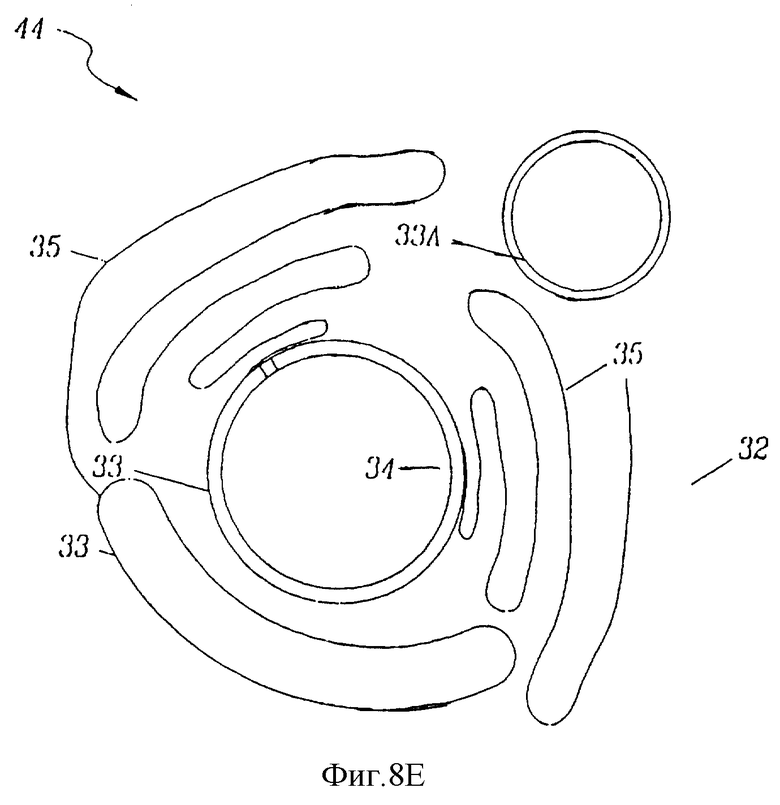

Фиг. 8E представляет собой схематическое изображение еще одного альтернативного фильтрующего узла.

На фиг.1 фильтрующая система 10 включает в целом головную часть 11, ряд переходных модулей 60, модуль насоса 50, ряд производственных модулей 40, содержащих мембранные блоки, а также тросы 23, которые поддерживают, различные модули. Головная часть 11 и различные модули 60, 50, 40 соединяют так, чтобы обеспечить первый проход 18 для питающей жидкости, второй проход 18A для пермеата и третий проход 19 для выпускаемой жидкости.

Различные модули системы 10 могут находиться в колодце или другом канале (не показан) или могут быть расположены в открытом океане или другом объеме воды (не показан). В случае колодца или другого канала один из проходов 18, 18A или 19 может быть предпочтительно образован в виде кольцевого пространства между внешними корпусами модулей 60, 50, 40 и футеровкой 20 канала. Если система 10 расположена в океане или другом открытом объеме жидкости, проходы для питающей жидкости и выпускаемой жидкости, 18 и 19 соответственно, могут соединяться с открытым объемом жидкости.

Используемый здесь термин "канал" применяется в общем смысле для обозначения пространства, имеющего относительно глубокую и относительно узкую часть, которая может содержать жидкость. Таким образом, океан, залив, озеро или другой большой объем воды нельзя рассматривать как канал (в используемом здесь смысле), поскольку такие объемы широки по отношению к их глубине. С другой стороны, водные или нефтяные скважины или подземные камеры, соединенные проходом, могут рассматриваться как каналы в используемом здесь смысле. Для канала желательно иметь подходящий внутренний диаметр, по меньшей мере 6 дюймов, хотя могут применяться и каналы, имеющие меньшие диаметры. Футеровка канала не имеет особого значения, и подходящие каналы могут иметь облицовку из обычной стали, чугуна, бетона или другого материала, или они могут вообще не иметь облицовки. Во многих случаях канал, используемый согласно данному изобретению, может быть расположен вблизи океана или другого массива соленой или солоноватой воды для обеспечения достаточного источника воды. В таких случаях этот канал может спускаться вниз от некоторой точки в этом массиве воды или от некоторой точки на земле. В других примерах может быть использован подходящий канал, который тянется много километров от источника воды. Подходящие каналы могут даже быть ориентированы наклонно, а не вертикально. Короче, устройство и способы, описанные здесь, могут быть использованы в сочетании со многими различными типами каналов, независимо от их первоначального назначения, формы, ориентации и расположения.

В головной части 11 питающую жидкость, которая может, например, содержать морскую воду или рассол, подают в систему 10 через ввод 12 питающей жидкости, в то время как отработанную жидкость удаляют через выход 14 для выпускаемой жидкости, а очищенную жидкость (пермеат) удаляют через выход 13 пермеата. Вход 12 питающей жидкости, выход 13 пермеата и выход 14 выпускаемой жидкости могут быть приварены или иным образом присоединены к головной части 11. В особенно предпочтительных вариантах выполнения давление в системе 10 может быть доведено приблизительно до 0,3 МПа (3 бар) с помощью насоса 56 питающей жидкости. Это помогает преодолеть потери из-за трения в первом проходе 18 питающей жидкости, потери напора через производственный узел 40 и потери из-за трения в третьем проходе (трубопроводе) 19 выпускаемой жидкости. В первом и втором проходах между положениями внутри канала перепад давления составляет по меньшей мере 0,276 МПа (40 ф/кв. дюйм).

При необходимости можно использовать систему 57 предварительной фильтрации, в зависимости от концентрации частиц в питающей жидкости. Можно также применять приемник 58 для приема пермеата.

Переходные модули 60 сконструированы в первую очередь для создания каналов между головной частью 11 и модулем насоса 50. Таким образом, переходные модули 60 могут быть очень простыми по конструкции, например, труба в трубе (не показано) или одна или более коллекторных труб, расположенных параллельно (не показано).

Модуль насоса 50 обычно включает центробежный или иной насос 53, который поднимает пермеат из производственных модулей 40 в головную часть 11. Насос 53 наиболее вероятно приводится в действие электричеством, и электрическую энергию можно подвести к насосу, используя силовой кабель (не показан). В другом случае насосы могут работать с использованием какой-либо другой энергии, например, сжатого воздуха, и в частности предполагается, что насос 53 может включать пневматический насос или какой-либо составной насос, который использует принцип эрлифта. При таких обстоятельствах используемый газ можно было бы сжать на поверхности и транспортировать к насосу, используя газовую линию высокого давления, или же по меньшей мере некоторое количество газа можно было бы производить у насоса или вблизи него посредством электролиза. В других исполнениях система 10 может включать многочисленные насосные модули (не показаны), или же один насосный модуль может содержать более чем один насос. Предпочтительно обеспечить средства для подъема и спуска насоса 53 без разборки переходных модулей 60, и это можно осуществить при использовании тросов 51 установки насоса.

Предполагается, что насос 53 можно использовать для того, чтобы снизить избыточное давление на входе примерно до 0,1 МПа (одного бара) и выпускать пермеат в проход 18A для пермеата при давлении между 6 и 7 МПа (60-70 бар). Действительное давление выпуска по меньшей мере частично является функцией глубины ниже поверхности, на которой смонтирован насос 53, и солености питающей жидкости.

Производственные модули 40 обычно содержат приемный блок 70 и ряд прилежащих фильтрующих мембранных блоков 30. Приемный блок 70 направляет питающую жидкость из прохода 18 питающей жидкости в самый верхний или самый нижний фильтрующий блок 30 и направляет выпускаемую жидкость от фильтров 35, содержащихся внутри фильтрующих блоков 30. Как описано ниже более подробно со ссылкой на фиг. 2, фильтрующий блок 30 содержит одну или более мембран (фильтров) 35, которые разделяют питающую жидкость на пермеат и выпускаемую жидкость.

Предполагается, что производственные модули могут быть помещены на глубинах по меньшей мере около 50 метров. Такая глубина достаточна для проведения обратного осмоса на солоноватой воде с использованием имеющихся в настоящее время мембран, и предполагается, что по мере усовершенствования мембранной технологии производственные модули будут хорошо работать на глубинах меньше 50 метров, в частности на глубине по меньшей мере 15,24 м (50 футов). С другой стороны, предполагается, что в системах будут использованы фильтры на большом диапазоне глубин, включая глубины по меньшей мере 100 метров, по меньшей мере 250 метров, по меньшей мере 350 метров, по меньшей мере 500 метров, по меньшей мере 750 метров и по меньшей мере 1000 метров.

Тросы 23 используют для того, чтобы удерживать в сборке различные модули 60, 50, 40 и чтобы поддерживать их вес. Как описано ниже более подробно со ссылкой на фиг. 5, тросы 23 можно заменить брусками (не показаны), стержнями (не показаны), ремнями (не показаны) или другими поддерживающими средствами или же их можно полностью исключить за счет применения других средств поддержки и соединения между прилежащими модулями.

Модули 60, 50 и 40 можно сооружать фактически в любых пригодных для работы размерах и формах, используя фактически любые пригодные материалы, и не обязательно все модули должны иметь одни и те же структурные или композиционные характеристики. Для удобства и экономической эффективности предполагается, что переходные модули 60, блок 50 насоса для пермеата и производственные модули 40 будут в основном трубчатыми и будут сконструированы в основном из соответствующих материалов. В частности можно использовать такие конструкционные материалы, как ПВХ, стеклопластик, нержавеющая или другие виды сталей. Другие конструкционные материалы могут также включать новые композиты или еще не разработанные материалы.

При работе производственные модули 40 обычно соединяют или другим образом сближают встык с другими производственными модулями 40 с образованием цепи. Один или более насосных модулей 50 помещают наверху самого верхнего производственного модуля, а переходные модули 60 добавляют над насосным модулем (модулями), чтобы достичь головной части 11. Эти узлы опускают в открытое пространство жидкости или в канал на необходимую глубину с использованием такого аппарата, как описанный на фиг. 6 или 7.

Различные модули предпочтительно соединяют с использованием соединений со скользящей посадкой. В других вариантах выполнения два или более модулей могут быть соединены другими способами, включая резьбовые соединения, зажимы, болты и клеи.

Предполагается также, что системы в соответствии с предметом данного изобретения могут быть связаны с какой-либо разновидностью вспомогательных приспособлений, которые могут включать одно или более строений, насосных помещений и т.д. Хотя это и не показано явно, предполагается, что питающую жидкость можно предварительно фильтровать, и такое предварительное фильтрование может происходить в любой точке выше по течению подачи питающей жидкости 12, проходящей в производственные узлы 40. Возможность предварительной фильтрации морской воды, извлеченной из такого объема воды, как залив или океан, может быть относительно важной с позиции долговременной защиты фильтрующего материала и может дать преимущества устройству и способам в соответствии с предметом данного изобретения по отношению к устройствам и способам с простым помещением фильтров в открытом океане, рассчитанных либо на естественный поток воды, либо с прокачиванием воды мимо фильтров, чтобы достичь необходимой промывки.

На фиг. 2 производственный модуль 40 обычно включает один или более фильтрующих узлов 30 и один переходный узел 70. Каждый фильтрующий узел 30 включает внешнюю оболочку 31, кольцевое пространство 19A и один или более мембранных блоков (фильтрующих узлов) 44. Как лучше всего видно на фиг.8A-8E, каждый фильтрующий узел 44 может преимущественно содержать один или более корпусов 32 фильтра, каждый из которых может содержать ряд фильтрующих листов 35 и прокладок 41, соединенных с трубой 33 коллектора.

Как описано далее, на фиг. 2 показан ряд заборных входных отверстий 74 на заборном узле 70, которые соединяют жидкость из прохода 18 для питающей жидкости через спицы 77 с областью 78 подачи жидкости на фильтр.

На фиг. 2 также показано в подробностях возможное соединение 22 между тросом 23 и производственным модулем 40. Это соединение может осуществляться в любой точке или точках вдоль производственных модулей 40, но предпочтительно, чтобы такое соединение было выполнено вблизи верхней части и вблизи дна производственных узлов 40.

Имеется много альтернативных конфигураций производственных модулей, которые, хотя они и не показаны на данных чертежах, согласуются с заложенной здесь концепцией изобретения. Например, зазор для транспортировки жидкости в производственных модулях 40 не обязательно должен быть кольцевым, и даже производственные модули 40 не обязательно должны включать зону транспортировки жидкости. Как обсуждается ниже, питающую жидкость можно транспортировать в пространстве между производственными модулями и футеровкой канала, а также питающую жидкость или пермеат можно транспортировать в отдельной трубе или в отделении, внешнем по отношению к производственным модулям. Подобным образом в альтернативных исполнениях фильтрующие листы 35, прокладки 41 и коллекторная трубка (трубки) могут быть расположены не так, как показано здесь.

На фиг. 3 предпочтительное исполнение включает три фильтрующих узла 30, охваченных одним переходным узлом 70. Однако следует отметить, что можно расположить большее или меньшее число фильтрующих узлов 30 между переходными узлами 70, и в частности предполагается, что фильтрующая система, используемая при обессоливании морской воды, может иметь пять последовательно смонтированных фильтрующих узлов 30, расположенных между переходными узлами 70, причем каждый фильтрующий узел 30 имеет в длину примерно шесть метров. Предполагают, что цифра пять является особенно предпочтительной, поскольку, как полагают, при этом должным образом балансируется скорость потока (струи) по отношению к снижению давления и скорости извлечения.

На фиг. 4 и 5 стрелками показаны возможные направления потоков питающей жидкости. В конкретном показанном исполнении питающая жидкость, которую накачивают в канал, течет сверху вниз вдоль прохода 18, через входные отверстия 74, по спицам 77 и в область 78 питания фильтра. Затем питающая жидкость течет сверху вниз через прокладки 41 (см. фиг.8C), где она омывает внешнюю поверхность мембран, полупроницаемых по отношению к питающей жидкости и соединенных по жидкости с пространством для сбора пермеата, в мембранных блоках и разделяется фильтрующим материалом 45 на отдельные потоки пермеата и выпускаемой жидкости. Пермеат (очищенное вещество) затем проходит через отверстия 34 коллектора в трубку 33 коллектора, соединяющего модули, из которой он течет снизу вверх по направлению к насосу 53 пермеата. В то же время промывающая жидкость продолжает течь сверху вниз через прокладки 41 одного или более фильтрующих узлов 44 до тех пор, пока она не достигнет пространства сборника 79, расположенного внутри следующего, расположенного ниже, переходного узла 70. Затем промывающая жидкость покидает переходный узел 70 и проходит по трубопроводу снизу вверх через расположенные выше и последовательно производственные модули 40, насосный модуль 50 (не показан) и переходные модули 60 (не показаны) в головную часть (не показана).

На фиг. 6 показан верхний переходный модуль 60U в соединенном с нижним переходным модулем 60L или в разъединенном с ним состоянии. В данном конкретном исполнении каждый переходный модуль 60U, 60L имеет внешнюю трубку 61 и внутреннюю трубку 62. Внешние трубки 61 соединены посредством скользящей посадки 61A, а внутренние трубы 62 соединены посредством скользящей посадки 62A. Кроме того, для уплотнения труб 61 и 62 используются кольцевые уплотнения 61B и 62B соответственно. К тому же в различных кольцевых пространствах могут быть при желании развернуты направляющие ребра или спицы (не показаны), например, между трубами 61 и 62 и между трубой 61 и футеровкой канала 20. Конечно, как отмечено выше, соединения, изображенные на фиг. 6, приведены лишь для примера, и равным образом можно предположить другие типы сочленений и стратегий соединения.

Переходя к тросовым соединениям, трос 23 включает верхнюю концевую муфту троса 27, подъемную точку 28, опорную точку 29 и нижнюю концевую муфту троса 26. Соединительные шпильки 27A используются для того, чтобы закрепить соединение между соседними тросами 23, а зажимы троса 25 используются для того, чтобы прикрепить тросы 23 к модулям 60. Следует понимать, что хотя в данном конкретном исполнении каждый трос имеет такую же длину, как и модуль 60, каждый трос может быть длиннее или короче соответствующего модуля, или же один трос может охватывать всю длину системы 10. Также следует понимать, что изображенные зажимы 25 троса отличаются по конструкции от зажимов 22 троса на фиг. 2 и 3 и что равным образом предполагаются другие типы закрепляющих или стопорных средств для троса.

Подъемное устройство 80 может быть использовано для того, чтобы собрать или разобрать систему 10. Имеется много возможных конфигураций, включая показанный блок 80, содержащий телескопическую опору 82 и плунжеры 81.

На фиг. 7 показано переносное механическое подъемное устройство 90, включающее телескопическую опору 92 и плунжеры 91. Изображена также подъемная подвесная система 95, которую используют для того, чтобы подцепить верхнюю концевую муфту 27 троса и поднять или опустить какой-либо из модулей 60, 50 или 40. Подъемной системой 90 может управлять любой подходящий контроллер, включая переносную панель управления 94.

В предпочтительном исполнении фиг. 8A и 8B две или более отдельных мембран (фильтров) сложены и склеены в мембранные блоки в виде листов 35 фильтра и спирально завернуты вокруг трубы 33 коллектора совместно с разделяющими прокладками 41. Такая конструкция создает у мембран в фильтрующих листах 35 стороны высокого давления и стороны низкого давления. Следует заметить, что нет необходимости иметь более одного листа фильтра 35, расположенного вокруг коллекторной трубы 33 и нет необходимости, чтобы это расположение включало свертывание. В альтернативных исполнениях, например, предполагается, что лист(ы) фильтра могут быть частично обернуты и/или частично сложены вокруг трубы коллектора 33.

Дополнительные подробности предпочтительных исполнений фильтра 35 изображены на фиг. 8C. Здесь каждый из листов фильтра 35 содержит мембрану в виде слоя фильтрующего материала 45 на каждой стороне несущего пермеат материала 42. Несущий пермеат материал 42 герметизирован в месте уплотнения 43 и имеет сток в отверстия 34 коллектора, имеющиеся в трубах 33 коллектора. Как отмечено выше, прокладка 41 расположена между перекрывающимися листами фильтра 35. Питающая жидкость, не прошедшая через мембраны фильтрующих листов 35, продолжает омывать сторону высокого давления листов 35 и постоянно выносится из системы через выпускной трубопровод в виде канала 19 для выпускаемой жидкости.

Фильтрующий материал 45, предусмотренный здесь, включает мембраны, используемые для процессов обратного осмоса, но не ограничен ими. Так, в данном изобретении можно использовать материалы, сконструированные для фильтрации макрочастиц (от 100 до 1000 мкм), микрочастиц (от 1,0 до 100 мкм), макромолекулярных частиц (от 0,1 до 1,0 мкм), молекулярных частиц (от 0,001 до 0,1 мкм) или ионных частиц (менее 0,001 мкм). Дальнейшее развитие фильтров может увеличить интервал фильтрации еще более, включая и более мелкие частицы, и, возможно, даже разложение молекул, такое как разделение водорода и кислорода, как при гидролизе. Таким образом, предполагаемые процессы могут охватить весь спектр фильтрации жидкостей. Указанный выше спектр фильтрации может включать фильтрацию частиц и продолжаться через микрофильтрацию, ультрафильтрацию, нанофильтрацию и гиперфильтрацию (обратный осмос).

Предполагается, что единая внешняя оболочка 31 может содержать многочисленные корпуса 32 фильтров. В таком исполнении можно использовать многочисленные коллекторы 33, сохраняя в то же время эффективное использование пространства внутри корпуса фильтра 32, и такое исполнение удовлетворяет тому ограничению, что по меньшей мере на некотором уровне внутри аппарата по меньшей мере 30% образующегося пермеата собирается внутри единого фильтрующего блока 30 при любом данном уровне. В другом предпочтительном исполнении 40%, 60% и выше - практически до всего количества образующегося пермеата - собирается внутри единого фильтрующего блока 30, подвешенного на любой заданной глубине.

В значительно менее предпочтительных исполнениях можно также использовать несколько фильтрующих блоков 30 на заданной глубине. Но для целей данной заявки было выбрано 30% ограничение для того, чтобы показать отличие и обеспечить значительное преимущество над Chenoweth. В патенте Chenoweth всегда имеется пять отдельных мембранных блоков на каждом уровне производства. Этот выбор, очевидно, был сделан для того, чтобы эффективно разместить многочисленные группы обычных мембранных блоков на данной глубине, в круглом отверстии колодца. В то время как Chenoweth не заявлял, не предполагал улучшения, можно было бы также использовать только три отдельных мембранных блока на каждом уровне производства. Такой кластер производил бы приблизительно одну треть пермеата на данной глубине внутри каждого из трех корпусов фильтров, и из этих соображений было выбрано 30% ограничение.

Обращаясь к другим альтернативам, предусмотрено, что коллекторная труба 33A пермеата может быть расположена и не в центральном положении (как на фиг. 8D и 8E), или же что этот коллектор может быть расположен полностью вне фильтрующего блока. Например, один или более коллекторов (не показаны) можно разместить внутри производственного блока 40, и пермеат может вытекать из коллектора (коллекторов) во внешнюю секцию, включающую новое кольцевое пространство (не показано). Снова критическим ограничением является то, что по меньшей мере на некотором уровне внутри устройства более чем 30% образованного на данной глубине пермеата собирают внутри единого фильтрующего блока 30.

Конечно, данное изобретение не ограничено исполнениями, явно показанными и описанными. В альтернативных исполнениях, например, любые потоки жидкости могут быть направлены противоположно тому, как описано здесь. В другом варианте различные проходы для жидкости могут быть взаимно заменены. Так, на фиг. 2 через отверстия 74 может выходить выпускаемая жидкость, а не входить питающая жидкость. В других альтернативных исполнениях система и способы, описанные здесь, могут быть использованы для очистки пищевых продуктов, таких как апельсиновый сок, или для разделения различных промышленных химических реактивов. Таким образом, хотя были показаны и описаны конкретные исполнения, специалистам должно быть ясно, что возможно осуществить значительно большее количество модификаций без отхода от концепций данного изобретения. Следовательно, данное изобретение ограничено только смыслом прилагаемой формулы изобретения.

Система для очистки содержащей частицы жидкости включает ряд мембран, расположенных внутри канала в мембранных блоках, выпускной трубопровод, соединяющий мембранные блоки, проход для пермеата, соединяющий мембранные блоки, первый насос, соединенный по жидкости с камерой, для транспортировки, по меньшей мере, части очищенной жидкости по направлению к выходу. Аппарат обратного осмоса для фильтрации питающей жидкости включает канал для жидкости, находящейся в различном положении под различным давлением, ряд мембран, расположенных в мембранных блоках, первый проход для транспортирования питающей жидкости, второй проход, соединяющий мембранные блоки и транспортирующий пермеат, третий проход, соединяющий мембранные блоки и транспортирующий протекающую мимо мембраны жидкость. Способ очистки питающей жидкости включает накачивание части питающей жидкости в канал, обеспечение ряда мембран в мембранных блоках и размещение этих блоков в канале в различных положениях, в которых на мембранах имеется перепад давления, омывание внешней поверхности мембраны жидкостью из канала, перенос очищенного вещества в соответствующей трубопровод, который соединяет модули, перенос промывающей жидкости в трубопровод для промывающей жидкости, который соединяет мембранные блоки. Технический результат - эффективная очистка больших количеств жидкости с использованием фильтрации под давлением. 3 с. и 14 з.п.ф-лы, 8 ил.

| US 4125463 А, 14.11.1978 | |||

| US 4759850 А, 26.07.1988 | |||

| US 4959237 А, 25.09.1990 | |||

| US 4512886 А, 30.04.1985 | |||

| US 5229005 А, 20.07.1993 | |||

| US 3456802 А, 22.07.1969 | |||

| US 4142966 А, 06.03.1979 | |||

| SU 1238297 А, 10.07.1999 | |||

| Способ мембранного концентрирования суспензий | 1987 |

|

SU1554952A1 |

| US 4135364 А, 23.01.1979 | |||

| US 4911847 А, 27.03.1990. | |||

Авторы

Даты

2001-02-10—Публикация

1997-08-28—Подача