Изобретение относится к технологии мукомольного производства и может быть использовано для производства муки ржаной с высоким содержанием пищевых волокон.

Известен способ получения муки с высоким содержанием пищевых волокон, в котором в муку пшеничную сортовую вносят добавку из мелкой фракции отрубей, при этом количество вносимой добавки меняется в зависимости от исходного сорта муки. (В.Г. Кулак, Б.М. Максимчук "Технология производства муки", М., ВО "Агропромиздат", 1991, с. 199).

К недостаткам способа следует отнести высокие энерго- и трудозатраты, связанные с получением сортовой муки, выделением фракции отрубей с необходимыми показателями качества и последующим их внесением в полученную сортовую муку.

Известен также способ производства высокодисперсной муки из цельно смолотого зерна, в котором зерно измельчают на вибромельнице. К недостаткам способа следует отнести чрезмерное повышение температуры, дисперсности и степени разрушения крахмальных клеток, которые приводят к снижению хлебопекарных свойств полученной муки. (Н.С. Беркутова, И.А. Швецова, "Технологические свойства пшеницы и качество продуктов ее переработки", М., "Колос", 1984, с. 200).

Технический результат заявленного решения заключается в получении муки ржаной с высоким содержанием пищевых волокон, при общем упрощении процесса ее получения, повышении хлебопекарных свойств полученной муки и обеспечения малоотходной технологии переработки зерна ржи.

Этот результат достигается за счет того, что способ получения муки ржаной с высоким содержанием пищевых волокон предусматривает сепарацию зерна ржи, его обработку на концентраторе, легкое поверхностное шелушение для снижения зольности не менее чем на 0,02% от исходной, его аспирацию и гидротермическую обработку в течение 5-7 часов до влажности зерна 13,5-15%, измельчение на трех драных системах с получением измельченного продукта выходом не менее 97%, зольностью не менее чем на 0,06% ниже зольности исходного зерна и крупнотой помола, характеризующейся остатком на металлотканом сите N 067 с размером отверстий 670 мкм не более 1% и проходом через шелковое сито N 38 или сито из полиамидной ткани N 41/43 с размером отверстий 160 мкм не менее 45%.

Режимы и последовательность технологических операций способа получения муки ржаной подобраны экспериментально и в своей совокупности обеспечивают заявленный технический результат.

В настоящее время большое значение уделяется производству продуктов питания, обогащенных пищевыми волокнами, витаминами и другими натуральными биологически активными природными компонентами. Широко известно, что при получении сортовой муки основной технологической задачей является возможно более полное отделение от эндосперма оболочек и зародыша зерна. Именно в этих частях зерна содержатся наиболее ценные биологически активные вещества. Удаление периферийных компонентов в процессе переработки зерна существенно обедняет муку, полученную из чистого эндосперма. Снижение потребления пищевых волокон является причиной целого ряда серьезных заболеваний сердечно-сосудистой и пищеварительной систем, нарушения обменных функций организма. Являясь хорошими сорбентами, они участвуют в выведении из организма многих токсичных элементов, взаимодействуют с желчными кислотами, предотвращая их рециркуляцию в пищеварительном тракте, снижают уровень холестерина в крови, увеличивая эффект лечебных мероприятий при ожирении.

Вместе с тем, при получении муки из цельно смолотого зерна возникает проблема качества полученной муки, связанная, в частности, с неоднородностью ее гранулометрического состава, а также значительная степень повреждения зерен крахмала при измельчении зерна. Размеры частиц муки и их однородность существенно влияют на скорость протекания в тесте биохимических и коллоидных процессов и, как следствие, на свойства теста, качество и выход хлеба. В заявленном способе оптимально подобраны соотношения предварительных технологических операций, связанных с подготовкой зерна к помолу, и условия проведения самого помола, обеспечивающие получение ржаной муки с высоким содержанием пищевых волокон с хорошими показателями качества, однородного гранулометрического состава, при общем упрощении способа ее получения.

Для улучшения качественных показателей готовой муки предусматривают проведение процесса сепарации зерна до остаточного содержания в зерне не более 0,4% сорной примеси.

Для снижения зольности зерна процесс шелушения желательно проводить на обоечной машине РЗ-БГО - 6.

Для получения наиболее оптимальных качественных показателей готовой муки процесс измельчения следует осуществлять таким образом, чтобы измельчение зерна на первой драной системе осуществляли до извлечения 50-60% продуктов измельчения, проходящих через металлотканое сито N 067, на второй драной системе - до извлечения 60-70% продуктов измельчения, проходящих через металлотканое сито N 067 и на третьей драной системе - до извлечения 40-50% продуктов измельчения, проходящих через металлотканое сито N 067.

Совокупность технологических операций обработки зерна обеспечивает получение измельченного продукта выходом не менее 97%, зольностью не менее чем на 0,06% ниже зольности исходного зерна и крупнотой помола, характеризующейся остатком на металлотканом сите N 067 с размером отверстий 670 мкм не более 1% и проходом через шелковое сито N 38 или сито из полиамидной ткани N 41/43 с размером отверстий 160 мкм не менее 45%.

Полученная мука обладает равномерным гранулометрическим составом и хорошими хлебопекарными показателями муки, влияющими на качественные показатели продуктов, полученных с использованием такой муки.

Способ осуществляют следующим образом.

Зерно ржи направляют на сепарацию. Сепарацию зерна ведут до остаточного содержания в зерне не более 0,4% сорной примеси на любом известном для этих целей оборудовании. Затем зерно направляют для обработки на концентраторе После этого зерно направляют на легкое поверхностное шелушение для снижения зольности не менее чем на 0,02% от исходной, которое проводят, преимущественно, на обоечной машине РЗ-БГО - 6. Затем осуществляют аспирационную, а затем гидротермическую обработку зерна в течение 5-7 часов до его влажности 13,5-15%. Технологическая схема размола подготовленного зерна включает только драной процесс, который ведут на трех драных системах с использованием вальцовых станков, например, ЗМ 1000х250 и рассевов ЗРШ-4М. Процесс измельчения зерна построен таким образом, что измельчение зерна на первой драной системе ведут до извлечения 50-60% продуктов измельчения, проходящих через металлотканое сито N 067, на второй драной системе ведут до извлечения 60-70% продуктов измельчения, проходящих через металлотканое сито N 067 и на третьей драной системе ведут до извлечения 40-50% продуктов измельчения, проходящих через металлотканое сито N 067. В результате получают измельченный готовый продукт выходом не менее 97%, зольностью не менее чем на 0,06% ниже зольности исходного зерна и крупнотой помола, характеризующейся остатком на металлотканом сите N 067 с размером отверстий 670 мкм не более 1% и проходом через шелковое сито N 38 или сито из полиамидной ткани N 41/43 с размером отверстий 160 мкм не менее 45%.

Способ осуществляют согласно следующему примеру.

Зерно ржи направляют на сепарацию. Сепарацию зерна ведут до остаточного содержания в зерне 0,3% сорной примеси. Сепарацию ведут на А1-БЛС-12. Затем зерно направляют для обработки на концентраторе. Обработку осуществляют на А1-БЗК-18. После этого зерно направляют на легкое поверхностное шелушение для снижения зольности зерна на 0,02% от исходной, которое проводят на обоечной машине РЗ-БГО - 6. Затем осуществляют аспирационную, а затем гидротермическую обработку зерна в течение 6 часов до его влажности 14%. Размол ведут на трех драных системах с использованием вальцовых станков ЗМ 1000х250 и рассевов ЗРШ-4М. На первой драной системе размол ведут до извлечения 55% продуктов измельчения, проходящих через металлотканое сито N 067, на второй драной системе ведут до извлечения 65 % продуктов измельчения, проходящих через металлотканое сито N 067 и на третьей драной системе ведут до извлечения 45% продуктов измельчения, проходящих через металлотканое сито N 067. В результате получают измельченный готовый продукт выходом 98%, зольностью на 0,06% ниже зольности исходного зерна и крупнотой помола, характеризующейся остатком на металлотканом сите N 067 с размером отверстий 670 мкм - 0,8 % продуктов измельчения и проходом через шелковое сито N 38 с размером отверстий 160 мкм - 70% продуктов измельчения.

В результате получают муку ржаную с повышенным содержанием пищевых волокон, в которой содержание минеральных веществ в 100 г муки составляет, в мг: Na - 19, K - 243, PP - 256, Ca - 43, Mg - 75, Fe - 4,1.

Содержание витаминов в 100 г муки составляет, в мг: B1 - 0,42, B2 - 0,2, PP - 1,16.

Пищевая и энергетическая ценность муки ржаной в 100 г муки составляет в г: белки - 10,7, жиры - 1,6 г, крахмал - 54,1 г, клетчатка - 1,8 г, моно- и дисахариды - 5,6 г.

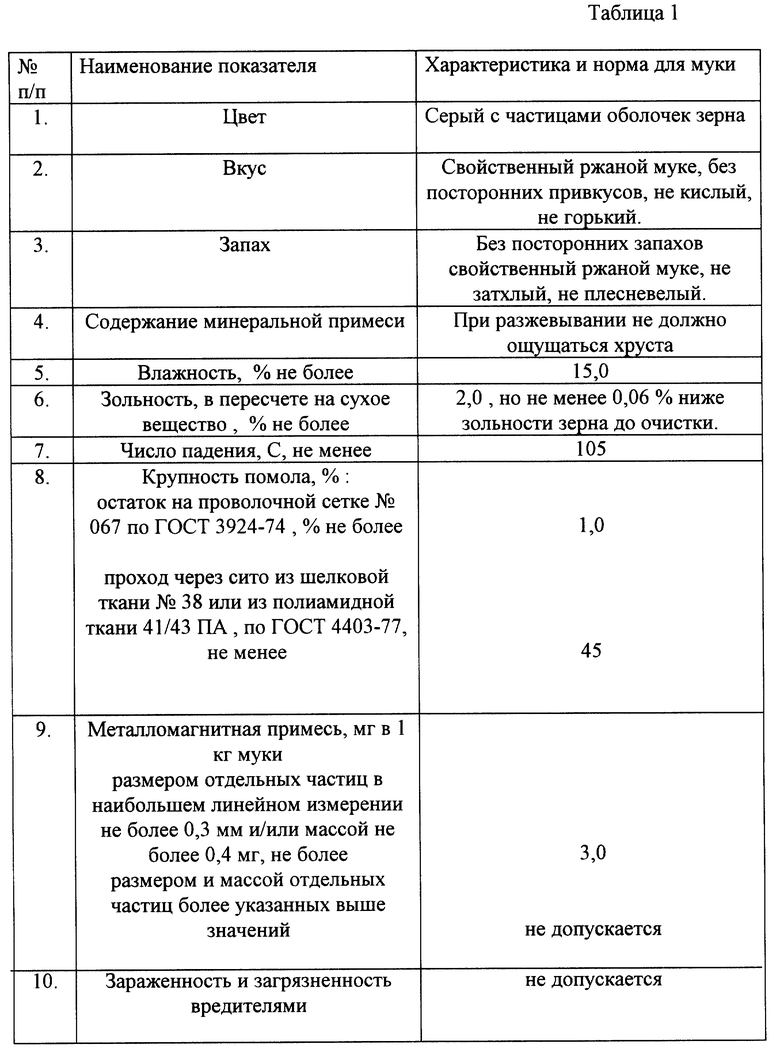

Остальные показатели качества муки ржаной представлены в таблице.

Содержание токсичных элементов, микотоксинов и пестицидов в муке ржаной хлебопекарной не должно превышать допустимые уровни, установленные медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов.

Таким образом, мука ржаная с повышенным содержанием пищевых волокон, полученная в соответствии с представленным способом, отвечает всем необходимым показателям качества хлебопекарной ржаной муки. При этом она обладает высокой биологически активной ценностью, хорошими хлебопекарными свойствами, равномерным гранулометрическим составом при общем упрощении процесса ее получения и обеспечении малоотходной технологии переработки зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУКА РЖАНАЯ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИЩЕВЫХ ВОЛОКОН | 1999 |

|

RU2162744C1 |

| МУКА С ВЫСОКИМ СОДЕРЖАНИЕМ ПИЩЕВЫХ ВОЛОКОН ИЗ СМЕСИ ЗЕРНА РЖИ И ПШЕНИЦЫ | 1999 |

|

RU2162743C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИЩЕВЫХ ВОЛОКОН ИЗ СМЕСИ ЗЕРНА РЖИ И ПШЕНИЦЫ | 1999 |

|

RU2162741C1 |

| МУКА ПШЕНИЧНАЯ ХЛЕБОПЕКАРНАЯ "ЛИДЕР" | 2003 |

|

RU2267357C2 |

| СПОСОБ ПРОИЗВОДСТВА РЖАНОЙ ОБДИРНОЙ МУКИ | 1994 |

|

RU2135289C1 |

| МУКА ПШЕНИЧНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ "КОНДИ" И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2271867C2 |

| Способ получения пшенично-тритикалево-ржаной муки | 2022 |

|

RU2793233C1 |

| МУКА РЖАНО-ПШЕНИЧНАЯ ХЛЕБОПЕКАРНАЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2277438C2 |

| Способ получения тритикалево-ржаной муки | 2022 |

|

RU2785926C1 |

| Способ получения тритикалево-ржано-льняной муки | 2023 |

|

RU2804625C1 |

Изобретение относится к технологии мукомольного производства и может быть использовано для производства муки с высоким содержанием пищевых волокон из зерна ржи. Способ предусматривает сепарацию зерна ржи, его обработку на концентраторе, легкое поверхностное шелушение для снижения зольности не менее чем на 0,02% от исходной. После шелушения зерно направляют на аспирацию и гидротермическую обработку в течение 5 - 7 ч до влажности зерна 13,5 - 15%. Измельчение ведут на трех драных системах с получением измельченного продукта выходом не менее 97%, зольностью не менее чем на 0,06% ниже зольности исходного зерна. Крупнота помола характеризуется остатком на металлотканом сите N 067 с размером отверстий 670 мкм не более 1% и проходом через шелковое сито N 38 или сито из полиамидной ткани N 41/43 с размером отверстий 160 мкм - не менее 45%. Технический результат заявленного решения заключается в получении ржаной муки, обогащенной пищевыми волокнами, при общем упрощении процесса ее получения, повышении качества полученной муки и обеспечении малоотходной технологии переработки зерна. 5 з.п. ф-лы, 1 табл.

| Беркутова Н.С., Швецова И.А | |||

| Технологические свойства пшеницы и качество продуктов ее переработки | |||

| - М.: Колос, 1984, с.200 | |||

| Кулак В.Г., Максимчук Б.М | |||

| Технология производства муки | |||

| - М.: ВО "Агропромиздат", 1991, с.199. |

Авторы

Даты

2001-02-10—Публикация

1999-12-29—Подача