Изобретение относится к пищевой промышленности, а именно, к производству пищевой тритикалево-ржаной муки из помольной смеси зерна тритикале и ржи.

Целью изобретения является рациональное использование зерна тритикале и ржи, расширение ассортимента продуктов питания путем использования продуктов переработки помольной смеси зерна тритикале и ржи в хлебопекарной и кондитерской промышленности.

Тритикале - первая зерновая культура, гибрид, полученный при скрещивании пшеницы с рожью. Следует отметить, что зерно тритикале по сравнению с зерном пшеницы, имеет более высокое содержание таких важнейших незаменимых аминокислот как лизин, валин, лейцин и др. Белки тритикале более полноценны по содержанию водо- и солерастворимых фракций, которые обеспечивают высокую усваиваемость и быструю перевариваемость продуктов из зерна тритикале.

Известен способ производства муки, включающий выделение сорной и зерновой примеси из зерновой массы, двухэтапное его увлажнение и отволаживание, очистка поверхности зерна на обоечной машине перед помолом, двухэтапное измельчение на вальцовых станках на драных системах первого этапа, сортирование продуктов измельчения на рассевах, доизмельчение на размольных системах и формирование сортов муки (см. Авторское свидетельство СССР №619203 А1, опубл. 15.08.1978 Бюл. №30, В02С 9/04).

Известен способ производства муки из пшеницы, раскрытый в документе RU 2035225 С1, опубл. 20.05.1995, В02С 9/04. Данный способ предусматривает подготовку зерна к помолу путем очистки его от примесей, увлажнение и отволаживание, поэтапное дробление на драных системах, извлечение и сортирование измельченных продуктов с выделением фракций и дунстов, шлифование, размол и формирование сорта муки, причем дробление на первой драной системе проводят при режиме нагрузки 800-850 кг/см в сутки и величине зазора между вальцами, обеспечивающей извлечение продукта, проходящего через сито №1 в количестве 50-60% от массы зерна, направляемого в данную систему, при сортировании смешивают измельченные продукты с размерами частиц 438-156 мкм с первой и второй драных систем и осуществляют их совместное просеивание, при этом выделяют фракцию мелких крупок и дунстов с размерами частиц 438-220 мкм, а размол крупок и дунстов проводят в один этап.

Недостатком этого способа является большая протяженность процесса, что объясняется нерациональным использованием оборудования из-за низких удельных нагрузок на мелющие валки и просеивающие поверхности, особенно на последующих драных и размольных системах, что неизбежно приводит к большим энергозатратам и снижению эффективности переработки.

Известен способ производства сортовой муки из зерна тритикале, раскрытый в авторском свидетельстве SU 886972 А1, опубликованном 07.12.1981 Бюл. №45, МПК В02С 9/04. Указанный способ заключается в выделении из зерна тритикале посторонних примесей, двухэтапном кондиционировании, очистки поверхности зерна, двухэтапном дроблении его в муку на вальцах с трехкратным измельчением на драных системах первого этапа, сортировании продуктов дробления и формирование сортов муки. После первого этапа дробления из продуктов измельчения зерна выделяют фракции с размером частиц 500-800 мкм, которые перед вторым этапом дробления шлифуют. Этот способ позволяет получить муку высшего сорта в количестве 30% со средневзвешенной зольностью 0,72%.

Недостатком способа является неэффективное извлечение эндосперма зерна тритикале, что обуславливает низкий выход (до 30%) тритикалевой муки высшего сорта зольностью не более 0,75%.

Известен также способ производства муки из зерна тритикале, раскрытый в документе RU 2612422 С1, опубликованном 09.03.2017 Бюл. №7, В02С 4/06, заключающийся в одноэтапном холодном кондиционировании с увлажнением зерна до влажности не менее 15%, с последующим отволаживанием в бункерах для отволаживания не менее 8 часов, использовании расположения рифлей острие по острию в вальцовых станках драных систем, переработке в размольном процессе промежуточных продуктов переработки на вальцовых станках с микрошероховатыми валами.

Недостатком указанного способа является отсутствие в технологической схеме обогащения промежуточных продуктов размола, что приводит как к уменьшению общего выхода тритикалевой муки, так и снижению выхода муки высоких сортов (Т-60 и Т-70).

В процессе анализа массива патентной и научно-технической литературы авторами не было выявлено источников информации, которые могли бы быть использованы в качестве ближайшего аналога.

Техническая задача, решаемая посредством реализации разработанного технического решения, состоит в разработке эффективной технологии совместной переработки зерна тритикале и зерна ржи с получением тритикалево-ржаной муки для хлебопекарного и кондитерского производств.

Технический результат, достигаемый при реализации заявленного способа, состоит в расширении ассортимента сырья (тритикалево-ржаной муки), используемого в хлебопекарной и кондитерской промышленности, улучшении потребительских свойств и расширение ассортимента готовой продукции.

Поставленная техническая задача решается, а указанный технический результат достигается благодаря использованию способа получения тритикалево-ржаной муки, который характеризуется тем, что вначале проводят очистку исходного сырья, затем составляют помольную смесь из подготовленного зерна тритикале и ржи в соотношении 1:1, 3:2 и 3,5:1,5, причем предварительно помольную смесь зерна тритикале и ржи подвергают гидротермической обработке методом холодного кондиционирования, увлажняя до влажности 15,5-16,0% и отволаживая в течение 6-8 часов, после чего подготовленную тритикалево-ржаную помольную смесь измельчают на 5-и драных системах и 5-и размольных системах на вальцовых станках с расположением рифлей спинка по спинке со скоростью вращения быстрого вальца от 5,5 до 6,0 м/с, с соотношением круговых скоростей быстро- и медленновращающихся вальцов от 1,5 до 2,5, с плотностью нарезки вальцов от 8 до 10 штук на 1 см, с уклоном рифлей от 8 до 10%, с последующим сортированием продукта размола на ситах различной крупности.

Обычно измельчают готовую смесь на вальцовых станках со скоростью вращения быстрого вальца 6,0 м/с с соотношением круговых скоростей быстро- и медленновращающихся вальцов - 2,0.

В предпочтительных вариантах реализации способа измельчают готовую смесь на вальцовых станках с плотностью нарезки вальцов 9 штук на 1 см с уклоном рифлей 9%.

Зерно тритикале и ржи перед проведением гидротермической обработки и составлением помольной смеси, а также измельчением, очищают от сорной, зерновой, минеральной, вредной и металломагнитной примесей.

Способ осуществляется следующим образом.

Основное измельчение осуществляют на машинах ударно-истирающего действия (вальцовые станки) с многократным пропуском. Технологическая схема получения тритикалево-ржаной муки состоит из 5-и драных и 5-и размольных систем. Полученная из различных помольных зерновых смесей тритикалево-ржаная мука различается по химическому составу и может быть использована для различных целей в хлебопекарном и кондитерском производствах.

Межвальцовый зазор на I драной системе составляет 0,6 мм, на II драной системе - 0,3 мм, на III драной системе - 0,15 мм, на IV драной системе - 0,10 мм и на V драной системе - 0,08 мм.

Отобранные на I-V драных системах промежуточные продукты переработки тритикалево-ржаной смеси направляют на последовательное измельчение на пяти размольных системах с нарезными вальцами с суммарным извлечением тритикалево-ржаной муки 73-77%. Схода с 5-й драной системы и 5-й размольной системы объединяют и направляют в бункер для отрубей. Выход тритикалево-ржаной муки по предлагаемой технологической схеме помола исходной зерновой смеси составил от 72,9% до 77,1% в зависимости от соотношения исходного зерна тритикале и ржи, что на 2,6-6,8% больше, чем выход контрольной ржаной муки.

В таблице 1 представлен пример реализации с механико-кинематическими параметрами и параметрами ГТО получения тритикалево-ржаной муки различного соотношения.

Балансы помолов тритикалево-ржаных зерновых смесей различного соотношения и исходного контрольного зерна тритикале и ржи приведены в таблице 2. В таблице 2 также представлен выход и белизна потоков тритикалево-ржаной муки различного соотношения со всех технологических систем.

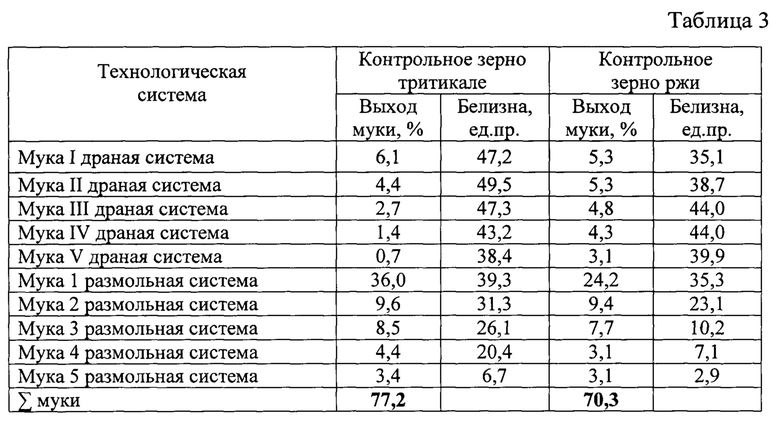

В таблице 3 представлен выход и белизна потоков муки из контрольного зерна тритикале и ржи со всех технологических систем.

Таким образом, достигается указанный технический результат - разработка эффективной технологии совместной переработки зерна тритикале и ржи, а именно, получение тритикалево-ржаной муки, что позволит расширить ассортимент продуктов питания на мучной основе, путем использования продуктов переработки зерновой тритикалево-ржаной помольной смеси в хлебопекарной и кондитерской промышленности.

Заявленный способ получения тритикалево-ржаной муки обладает промышленной применимостью и может быть реализован на любом мукомольном заводе или фермерских хозяйствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пшенично-тритикалево-ржаной муки | 2022 |

|

RU2793233C1 |

| Способ получения тритикалево-ржано-конопляной муки | 2023 |

|

RU2805180C1 |

| Способ получения тритикалево-ржано-льняной муки | 2023 |

|

RU2804625C1 |

| Способ получения пшенично-ржано-конопляной муки | 2023 |

|

RU2808393C1 |

| Способ получения тритикалево-полбяно-льняной муки | 2024 |

|

RU2828489C1 |

| Способ получения тритикалево-полбяно-конопляной муки | 2024 |

|

RU2833512C1 |

| Способ получения тритикалево-полбяной муки | 2024 |

|

RU2830978C1 |

| Способ получения пшенично-тритикалевой муки | 2021 |

|

RU2756793C1 |

| Способ получения тритикалево-конопляно-льняной муки | 2023 |

|

RU2805181C1 |

| Способ получения тритикалево-ржано-льняной муки | 2021 |

|

RU2761559C1 |

Изобретение относится к пищевой промышленности, а именно, к производству пищевой тритикалево-ржаной муки из помольной смеси зерна тритикале и зерна ржи. Способ получения муки заключается в том, что предварительно проводят очистку исходного сырья, а затем составляют помольную смесь из подготовленного зерна тритикале и ржи в соотношении 1:1, 3:2 и 3,5:1,5, причем предварительно помольную смесь зерна тритикале и ржи подвергают гидротермической обработке методом холодного кондиционирования, увлажняя до влажности 15,5-16,0% и отволаживая в течение 6-8 часов. После этого подготовленную тритикалево-ржаную помольную смесь измельчают на 5-и драных системах и 5-и размольных системах на вальцовых станках с расположением рифлей спинка по спинке со скоростью вращения быстрого вальца от 5,5 до 6,0 м/с, с соотношением круговых скоростей быстро- и медленновращающихся вальцов от 1,5 до 2,5, с плотностью нарезки вальцов от 8 до 10 штук на 1 см, с уклоном рифлей от 8 до 10% и с последующим сортированием продукта размола на ситах различной крупности. Способ позволяет расширить ассортимент продуктов питания на мучной основе путем использования продуктов переработки зерновой тритикалево-ржаной помольной смеси в хлебопекарной и кондитерской промышленности. 3 табл.

Способ получения тритикалево-ржаной муки, характеризующийся тем, что вначале проводят очистку исходного сырья, затем составляют помольную смесь из подготовленного зерна тритикале и ржи в соотношении 1:1, 3:2 и 3,5:1,5, причем предварительно помольную смесь зерна тритикале и ржи подвергают гидротермической обработке методом холодного кондиционирования, увлажняя до влажности 15,5-16,0% и отволаживая в течение 6-8 часов, после чего подготовленную таким образом тритикалево-ржаную помольную смесь измельчают на 5-и драных системах и 5-и размольных системах на вальцовых станках с расположением рифлей спинка по спинке со скоростью вращения быстрого вальца от 5,5 до 6,0 м/с, с соотношением круговых скоростей быстро- и медленновращающихся вальцов от 1,5 до 2,5, с плотностью нарезки вальцов от 8 до 10 штук на 1 см, с уклоном рифлей от 8 до 10%, с последующим сортированием продукта размола на ситах различной крупности.

| Способ производства муки из зерна тритикале | 2015 |

|

RU2612422C1 |

| CA 2940997 A1, 07.03.2017 | |||

| Способ получения тритикалево-ржано-льняной муки | 2021 |

|

RU2761559C1 |

| DE 10230777 A1, 12.02.2004 | |||

| Установка для обогащения золотосодержащих песков | 2017 |

|

RU2661965C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| DE 102008043140 A1, 07.01.2010. | |||

Авторы

Даты

2022-12-15—Публикация

2022-07-22—Подача