Предлагаемое изобретение относится к медицине, в частности к сердечно-сосудистой хирургии, связанной с протезированием искусственных клапанов сердца (ИКС), получением заготовок для них на основе пироуглерода, и может быть использовано при изготовлении эндопротезов иных органов - в ортопедии, стоматологии, травматологии и др., а также в различных областях техники.

Известен способ получения углеродсодержащего материала для заготовок ИКС пиролитическим осаждением из газовой фазы на графитовую подложку [1]. В известном способе осаждение углеродсодержащего материала (углеситалла) осуществляется непосредственно на поверхность графитовой подложки, в связи с чем возникает необходимость подбора марки графита подложки по коэффициенту температурного расширения (КТР) осаждаемого конструкционного материала, так как при наличии разницы в КТР подложки и слоя осажденного материала в последнем при охлаждении от рабочих температур (1400-1500oC) до комнатной неизбежно возникнут большие внутренние напряжения, которые могут привести к растрескиванию материала и появлению в нем скрытых трещин. Но даже после такого подбора марки графита разница в КТР подложки и осаждаемого конструкционного материала составляет (для углеситалла) 30-40%, так как количество существующих марок графита ограниченно.

Появление внутренних напряжений в массиве выращенного конструкционного материала обусловлено не столько различием в КТР подложки и осажденного конструкционного материала, сколько наличием крепкой спайки (адгезии) его с графитовой подложкой, несмотря на анизотропную чешуйчатую структуру графита. Поэтому при отделении выращенного массива углеродсодержащего материала приходится разрушать графитовую подложку, то есть ограничиваться одноразовым ее использованием, в отличие от графитовых подложкодержателей, которые используются многократно (до 50 циклов).

К недостаткам известного способа следует отнести также то, что в нем осаждение конструкционного углеродсодержащего материала ведут на плоские подложки, собранные в виде многогранной (обычно шестигранной) призмы, установленной внутри кругового нагревателя. В результате этого из-за разной удаленности граней призмы и ее ребер от излучающей поверхности кругового нагревателя и от осевой линии осесимметричной камеры осаждения, ограниченной внутренней поверхностью призмы, средние и крайние части поверхности осаждения по ширине каждой пластины (грани) призмы оказываются в различных условиях как по температуре, так и по скорости обтекания их струями подаваемой в камеру осаждения углеродсодержащей газовой смеси. Ребра призмы, образованные сочлененными краями пластин подложки, нагреваются больше. Вследствие этого создаются и различающиеся между собой условия осаждения конструкционного материала, и он обретает различные по ширине пластины свойства. Неоднородность же свойств, в свою очередь, ведет к ухудшению прочностных характеристик выращенного конструкционного материала.

Реализуют известный способ в электровакуумном пиролизном реакторе с шестигранной графитовой подложкой, собранной из пластин размером 120 х 200 х 10 мм, закрепленных в подложкодержателях сверху и снизу [1].

Недостатком такого устройства, помимо непостоянства условий осаждения материала по окружности камеры осаждения, является также то, что в нем возможно выращивание заготовок только для запирающих элементов ИКС и не предусмотрено выращивание заготовок иной формы, в частности заготовок в виде втулок для корпусов ИКС.

Известен также способ получения заготовок из углеродсодержащего материала для ИКС, включающий осаждение углеродсодержащего конструкционного материала (углеситалла) из газовой фазы на графитовую подложку, отделение выращенного массива материала от подложки, разрезку его на части для заготовок и доводку до требуемых параметров [2] . Этот способ, избранный в качестве прототипа, обладает всеми названными выше недостатками рассмотренного аналога, так как в нем осаждение конструкционного материала из газовой фазы также производят непосредственно на поверхность (внутреннюю) графитовой подложки в виде полой шестигранной призмы. Кроме этого следует заметить, что известный способ (впрочем, как и аналог) не учитывает уменьшение поперечного сечения проточной зоны (камеры осаждения) реактора по мере увеличения толщины осаждаемого слоя конструкционного материала. Между тем при начальном диаметре вписанной в шестигранник (призмы) окружности около 80 мм и осаждении необходимого слоя конструкционного материала толщиной 3 - 10 мм диаметр поверхности осаждения (по вписанной окружности) уменьшится до 60 - 74 мм, то есть сечение проточной зоны графитовой подложки уменьшается на 17-78%. При постоянном расходе подаваемой в эту зону газовой смеси и постоянном давлении на входе в реактор такие изменения приводят к увеличению скорости газовой смеси на те же 17 - 78% и, как следствие, к неоднородности свойств осажденного на внутренней поверхности графитовой подложки конструкционного материала по толщине его слоя.

Устройство, реализующее этот способ, не отличается от устройства аналога и имеет те же недостатки.

В основу предлагаемого изобретения положена задача повышения однородности осаждаемого конструкционного материала и его физико-механических свойств. В отношении устройства поставлена задача обеспечения постоянства условий осаждения материала по периметру подложки и расширения номенклатуры получаемых в нем заготовок для элементов ИКС.

Решение поставленной задачи в способе получения заготовок эндопротезов из углеродсодержащего материала, включающем осаждение углеродсодержащего конструкционного материала из газовой фазы на графитовую подложку, отделение выращенного массива материала от подложки, разрезку его на части для заготовок и доводку до требуемых параметров, обеспечивается тем, что:

- предварительно на графитовую подложку из газовой фазы осаждают термокомпенсационную углеродную прослойку, содержащую эпитаксиальные слои анизотропной структуры;

- структуру эпитаксиальных слоев термокомпенсационной прослойки по мере их осаждения постепенно изменяют от анизотропной до зернистой структуры;

- осаждение термокомпенсационной прослойки из эпитаксиальных слоев постепенно меняющейся структуры ведут путем равномерного повышения температуры поверхности подложки от 800 до 1400oC до толщины 0,05-0,1 мм;

- осаждение углеродсодержащего материала из газовой фазы ведут на поверхность подложки, эквидистантную излучающей поверхности нагревателя;

- осаждение углеродсодержащего материала из газовой фазы ведут на цилиндрическую поверхность подложки осесимметричного реактора;

- в процессе осаждения углеродсодержащего конструкционного материала на внутреннюю поверхность подложки условия осаждения - температуру поверхности осаждения, удельный массовый расход поступающей в камеру осаждения газовой смеси и давление газовой смеси в этой камере поддерживают неизменными в течение всего цикла;

- неизменными условия осаждения углеродсодержащего конструкционного материала поддерживают за счет регулирования температуры нагревателя, давления и расхода газовой смеси на входе реактора;

- в процессе приращения массы осаждаемого на внутреннюю поверхность подложки слоя конструкционного углеродсодержащего материала измеряют температуру поверхности подложки, а температуру электронагревателя изменяют при отклонении этой температуры от первоначально установленной температуры поверхности подложки;

- температуру подложки в процессе приращения массы осаждаемого на внутреннюю поверхность подложки слоя конструкционного углеродсодержащего материала измеряют на поверхности осажденного слоя конструкционного материала.

Перечисленные отличия предлагаемого способа сообщают ему ряд важных преимуществ по сравнению с прототипом.

Благодаря предварительному осаждению на графитовую подложку термокомпенсационной прослойки из углеродных эпитаксиальных слоев анизотропной структуры, в силу взаимосмещаемости таких слоев прослойки полностью исключается возникновение внутренних напряжений в выращенном массиве конструкционного материала, не требуется подбор марки графита подложки по КТР осаждаемого конструкционного материала, обеспечивается легкое бездефектное отделение его массива от графитовой подложки и тем самым достигается возможность многократного использования подложки (подложка становится постоянным конструктивным элементом устройства, как и подложкодержатели).

Постепенным переходом в прослойке от эпитаксиальных слоев анизотропной структуры к структуре изотропной зернистой обеспечивается устойчивость (несущая способность) термокомпенсационной прослойки, исключающая самопроизвольное отделение массива осажденного конструкционного материала от графитовой подложки под действием собственного веса.

Осаждением углеродсодержащего (или углеродного) конструкционного материала на поверхность (подложки), эквидистантную излучающей поверхности нагревателя, в частности, на цилиндрическую подложку обеспечивается однородность физико-механических свойств осаждаемого конструкционного материала по периметру поверхности осаждения за счет более равномерного распределения температуры кругового электронагревателя по такой подложке.

Поддержанием же стабильности условий осаждения углеродсодержащего конструкционного материала с учетом изменения площади сечения камеры осаждения (ее уменьшения из-за роста слоя осажденного материала) обеспечивается однородность свойств материала по толщине наращиваемого слоя.

Решение поставленной задачи в устройстве для получения заготовок эндопротезов из углеродсодержащего материала, содержащем охлаждаемый проточный корпус с входным и выходным каналами и расположенными в нем круговым электронагревателем, верхним и нижним подложкодержателями и графитовой подложкой, обеспечивается тем, что:

- графитовая подложка выполнена в виде полого тела вращения цилиндрической или близкой к цилиндрической конусообразной формы;

- графитовая подложка выполнена состоящей из пары разъемных полуцилиндров или близких к цилиндрической форме усеченных полуконусов;

- круговой электронагреватель и корпус устройства выполнены со сквозным смотровым отверстием в боковой стенке;

- устройство дополнительно содержит несколько термораспределительных переходных подложкодержателей в виде сплошных графитовых цилиндров с равномерно распределенными по торцам каждого из них сквозными посадочными отверстиями;

- термораспределительные переходные подложкодержатели установлены последовательно между верхним и нижним подложкодержателями, при этом выполненные в них посадочные отверстия в каждом следующем по отношению к предыдущему верхнему имеют меньший диаметр.

При выполнении графитовой подложки в виде полого тела вращения цилиндрической или конусной (квазицилиндрической) формы обеспечиваются одинаковые условия осаждения конструкционного материала по всему периметру поверхности осаждения подложки и тем самым - однородность свойств получаемого материала.

Выполнением подложки близкой к цилиндрической конусообразной формы обеспечивается бездефектное отделение слоя осажденного конструкционного материала от подложки за счет выталкивания его со стороны меньшего основания усеченного конуса. Этому же способствует и выполнение подложки в виде пары разъемных полуцилиндров, но - уже за счет улучшенного доступа внутрь цилиндра.

Наличие в боковой поверхности электронагревателя и корпуса устройства смотрового отверстия обеспечивает возможность дистанционного контроля температуры самой поверхности графитовой подложки и поддержания стабильных условий осаждения для получения однородности свойств материала по толщине наращиваемого слоя его.

Выполнением смотрового отверстия дополнительно и в стенке графитовой подложки обеспечивается возможность такого же контроля температуры непосредственно поверхности осаждения, то есть как рабочей поверхности подложки, так и поверхности слоя осажденного материала.

Оснащение устройства термораспределительными переходными подложкодержателями со сквозными посадочными отверстиями позволяет получать в одном и том же устройстве заготовки не только для плоских элементов эндопротезов, но и трубчатые заготовки, использующиеся для изготовления корпусов ИКС. Наличие же нескольких таких подложкодержателей с посадочными отверстиями разных диаметров создает возможность получения заготовок для корпусов ИКС различных типоразмеров за один цикл работы устройства.

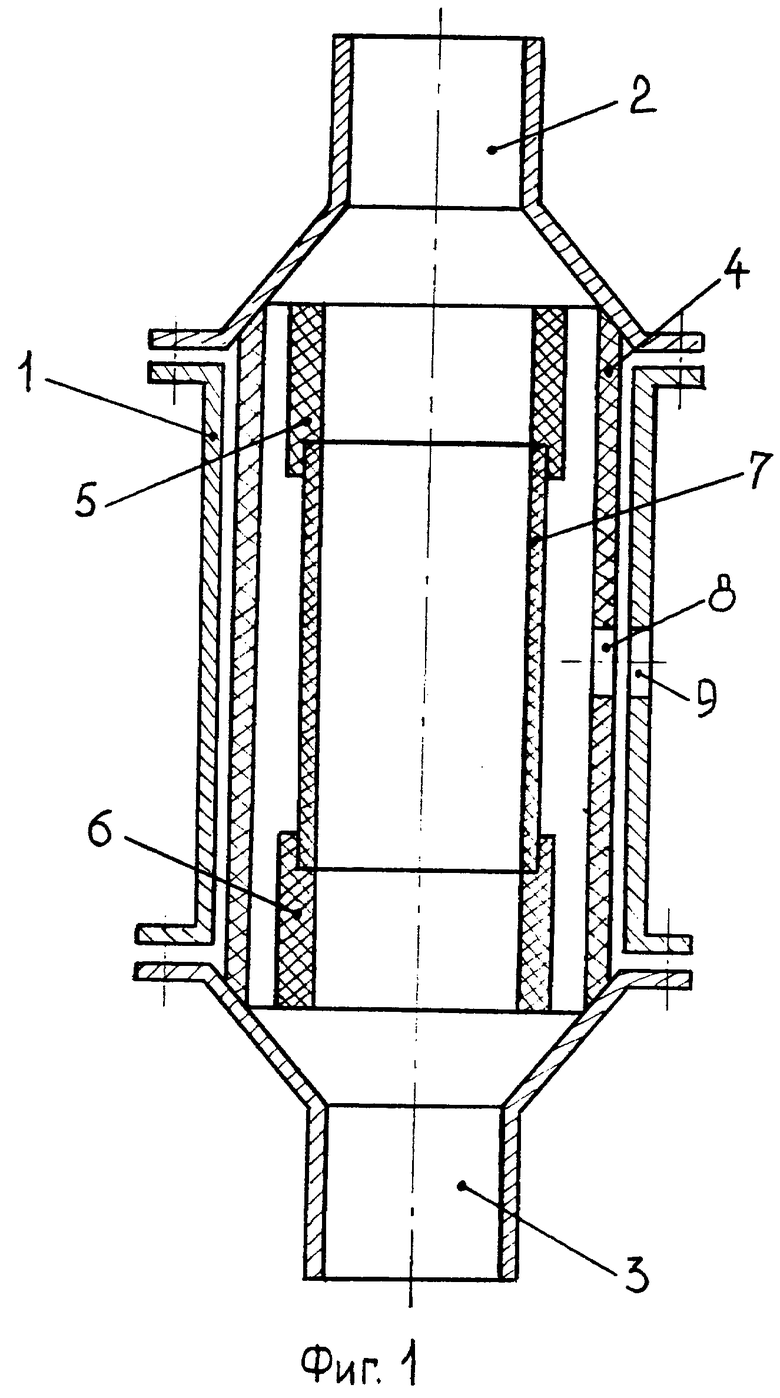

Иллюстрацией устройства служат чертежи, где представлено:

- фиг. 1 - конструктивная схема устройства для получения заготовок эндопротеза из углеродсодержащего (или углеродного) материала;

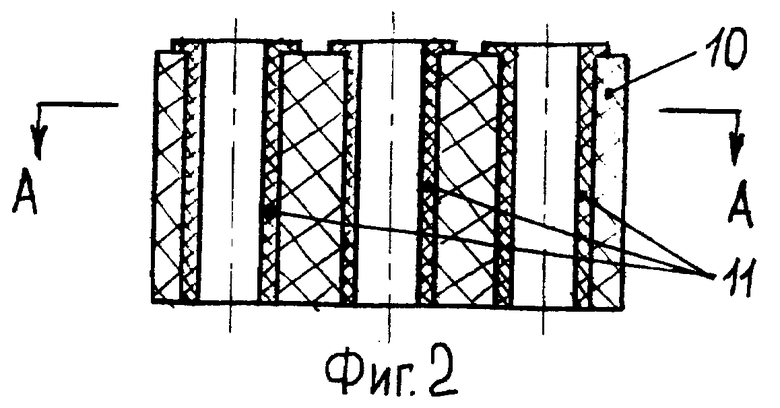

фиг. 2 - фрагмент с изображением термораспределительного переходного подложкодержателя с установленными в его посадочных отверстиях трубчатыми подложками (вертикальный разрез);

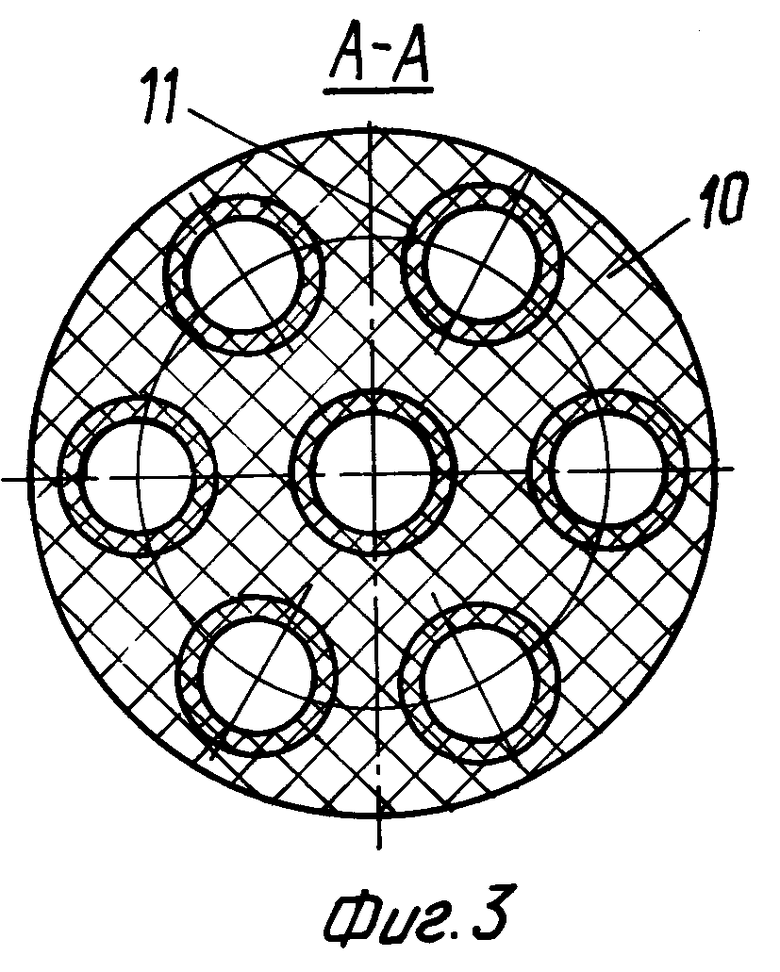

фиг. 3 - то же, что и на фиг. 2 (горизонтальный разрез);

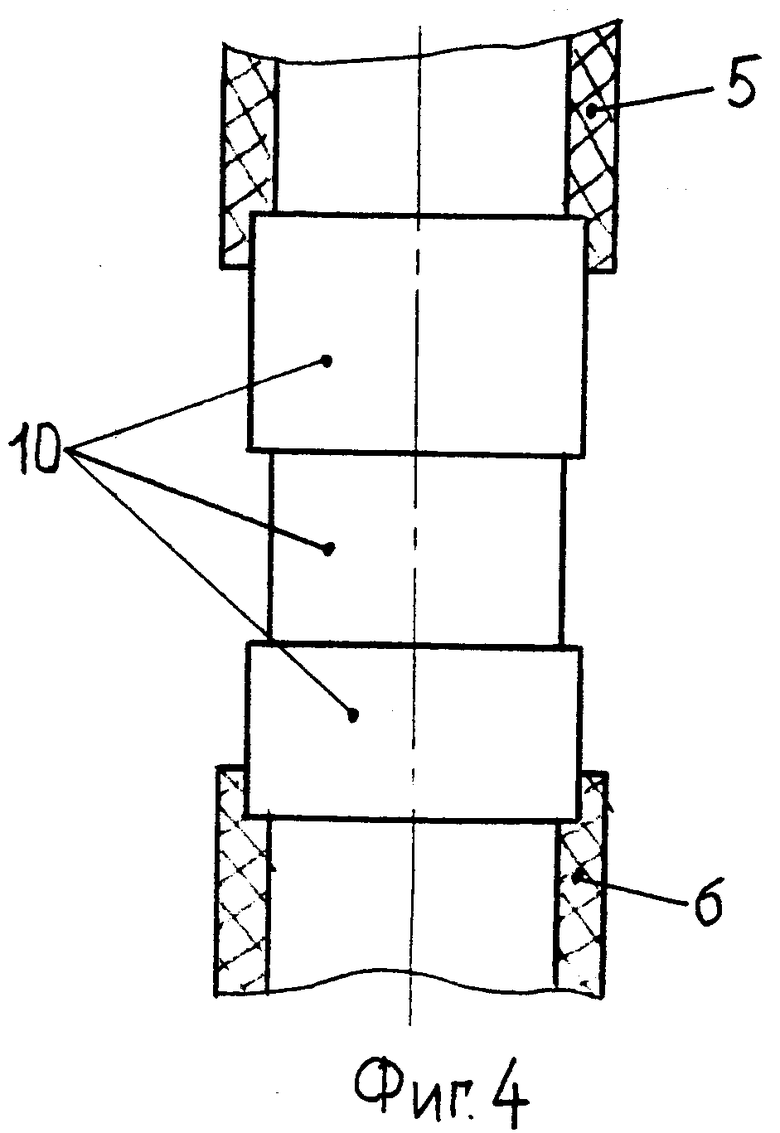

фиг. 4 - схема расположения трех термораспределительных подложкодержателей между верхним и нижним подложкодержателями.

Реализуют предлагаемый способ следующим образом.

Перед осаждением конструкционного материала (углеситалла или пироуглерода) температуру подложки доводят до 800oC и в камеру осаждения подают чистый метан. При такой температуре на поверхности подложки образуются анизотропные эпитаксиальные слои пироуглерода. Оставляя неизмененными первоначально установленные расход и давление газа, температуру начинают плавно поднимать до 1400oC и получения на подложке прослойки толщиной 0,05 - 0,1 мм (это занимает около часа времени). В результате наряду с образованием на поверхности подложки анизотропных слоев пироуглерода, по мере прогрева газа в камере осаждения, ограниченной поверхностью подложки, начинается образование дисперсных частиц углерода. Эти частицы, внедряясь в анизотропные слои пироуглерода, постепенно изменяют (уменьшают) анизотропию слоистого отложения, и по достижении 1400oC на поверхности осаждаются уже слои изотропного зернистого пироуглерода. После осаждения такой прослойки в камеру осаждения устройства подают все необходимые компоненты для получения конструкционного материала (углеситалла или пироуглерода), в пропорциях, необходимых значениях температуры и плавления, определяемых конкретным технологическим процессом. В течение всего цикла осаждения конструкционного материала поддерживают постоянными давление в камере осаждения, температуру поверхности и удельный массовый расход подаваемого газа или газовой смеси на единицу площади поверхности осаждения. Осаждение материала ведут на поверхность, эквидистантную излучающей поверхности электронагревателя, в частности на цилиндрическую поверхность. По мере роста слоя конструкционного материала на поверхности осаждения, с учетом установленной скорости роста, расход подаваемого в камеру осаждения газа или газовой смеси уменьшают для поддержания постоянной скорости газового потока в камере осаждения, то есть удельного массового расхода вводимого газа. Температуру подложки регулируют либо по показаниям дистанционного средства контроля ее температуры, либо по программе, с учетом скорости роста слоя осаждаемого конструкционного материала.

Для получения слоя углеситалла необходимой толщины (4 - 6 мм) процесс длится 15 - 20 часов.

По завершении процесса нагрев устройства отключают и в течение 6 - 8 часов его охлаждают под вакуумом до комнатной температуры. После охлаждения и разборки технологической оснастки устройства полученный конструкционный материал в виде цилиндра отделяют от графитовой подложки путем приложения незначительных усилий на сдвиг или на отрыв. Такая возможность обеспечена оптимальным выбором толщины термокопенсационной прослойки: при толщине ее, превышающей 0,1 мм, теряется несущая способность, и выращенный массив материала может самопроизвольно отделиться от графитовой подложки под действием собственного веса. При толщине же прослойки менее 0,05 мм адгезия ее с графитовой подложкой значительна и может при попытке отделения привести к разрушению подложки. Таким образом, в избранном диапазоне толщины прослойки подложка остается невредимой при отделении от нее слоя конструкционного материала и может использоваться многократно с периодической ее очисткой.

Выращенный цилиндр конструкционного материала затем разрезают на черновые заготовки (согласно технической документации) с максимальным размером по окружности 20 мм для последующей обработки как запирающего элемента ИКС. При диаметре подложки, например, 170 мм и указанном размере черновой заготовки последняя получается близкой к плоской форме и требует минимальных затрат для ее доводки до необходимых параметров.

Описанный способ иллюстрируется конкретным примером.

Пример.

Для получения заготовок в виде пластин для запирающих элементов ИКС в устройство (реактор) установили подложку из графита ГМЗ, выполненную в виде цилиндра, поверхность которого эквидистантна излучающей поверхности электронагревателя. Диаметр цилиндра по внутренней поверхности составлял 170 мм. С целью улучшения доступа внутрь подложки после осаждения конструкционного материала цилиндр изготовили из двух половин (полуцилиндров). Корпус устройства и графитовый электронагреватель имели расположенные соосно смотровые отверстия для обеспечения возможности дистанционного спектрометрического контроля температуры подожки.

После включения электронагревателя и прогрева подложки до 800oC в камеру осаждения подавали метан при расходе 3000 см3/мин и давлении 2500 Па. Непосредственно после этого, сохраняя расход и давление постоянными, температуру в течение часа плавно поднимали до 1400oC до получения толщины термокомпенсационной прослойки пироуглерода 0,1 мм. Затем в камеру осаждения устройства вместе с метаном стали подавать пропан, треххлористый бор и азот по известной технологии (в соотношении CH4/C3H8/BCl3/N2 1/0,05/0,2/1, давлением на входе 800 Па и при температуре 1420oC), для получения заготовок из углеситалла. В течение всего цикла осаждения углеситалла с помощью систем автоматического регулирования поддерживали постоянными давление в камере осаждения и температуру графитовой подложки. По мере роста толщины слоя осаждаемого углеситалла уменьшали расход подаваемой газовой смеси для сохранения постоянного значения удельного массового расхода и скорости ее в камере осаждения. При достижении толщины слоя осажденного углеситалла 4 мм процесс прекращали и после отключения нагрева устройство охлаждали под вакуумом до комнатной температуры в течение 6 часов. Затем полученный углеситалл в форме цилиндра отделяли от подложки легким усилием на отрыв, разрезали на черновые заготовки для запирающих элементов ИКС и дальнейшей обработкой доводили до необходимых параметров.

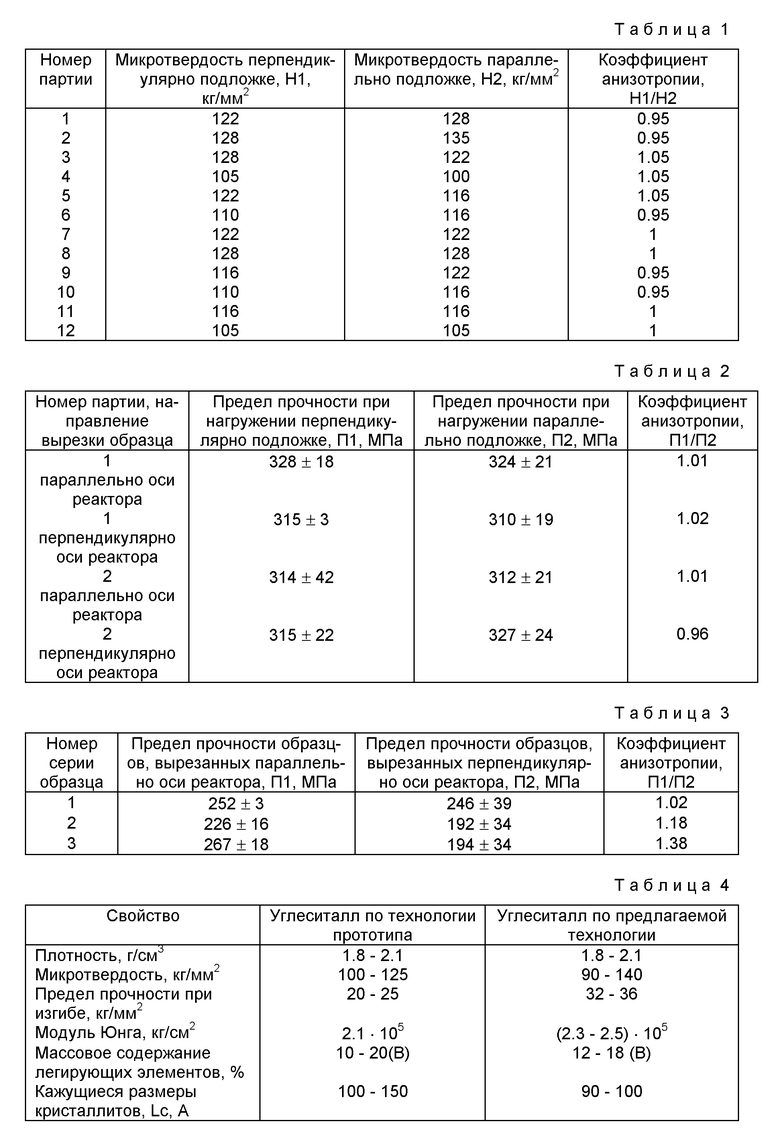

В таблице 1 приведены значения микротвердости во взаимно перпендикулярных направлениях образцов углеситалла, полученных (из 12-ти партий) предлагаемым способом.

Близкий к единице коэффициент анизотропии по микротвердости свидетельствует об однородности свойств образцов конструкционного материала, полученного по предлагаемому способу.

Испытания на изгиб, проведенные на образцах материала из двух различных партий, также подтверждает сделанный вывод. В таблице 2 приведены цифровые значения предела прочности образцов материала из обеих партий.

Для сравнения в таблице 3 приведены значения предела прочности на изгиб образцов углеситалла по технологии прототипа.

Другие физико-механические свойства образцов углеситалла, полученного по предлагаемому способу и по прототипу, отражены в таблице 4.

Сопоставительный анализ приведенных параметров позволяет сделать вывод о том, что предлагаемый способ получения заготовок эндопротезов обеспечивает высокую однородность физико-механических свойств осажденного из газовой фазы конструкционного материала как по толщине, так и по ширине его слоя.

Описанный способ реализован в устройстве, представленном на фиг. 1. Устройство содержит охлаждаемый проточный корпус 1 с входным каналом 2, выходным каналом 3 и расположенными в нем круговым электронагревателем 4, верхним 5 и нижним 6 подложкодержателями и графитовой подложкой 7, выполненной в виде полого цилиндра или близкой к цилиндрической форме полого усеченного конуса. Цилиндрическая трафаретная подложка выполнена состоящей из двух полуцилиндров для облегчения доступа при извлечении выращенного из газовой фазы конструкционного материала в форме цилиндра. Для обеспечения возможности дистанционного контроля температуры самой графитовой подложки в стенке кругового электронагревателя 4 и в стенке корпуса 1 имеются смотровые отверстия 8 и 9, последнее из которых загерметизировано жаропрочным стеклом (на фигуре не показано). Такое же отверстие, выполненное (как вариант) и в стенке графитовой подложки (на фигуре не показано), позволяет контролировать температуру непосредственно поверхности осаждения подложки 7, для возможности более точного регулирования ее температуры. Устройство содержит также несколько термораспределительных переходных подложкодержателей 10 (фиг. 2, фиг. 3), которые могут устанавливаться на посадочное место подложки между верхним 5 и нижним 6 подложкодержателями группой, состоящей, например, из трех таких подложкодержателей (последовательно, см. фиг. 4), либо поочередно при реализации того или иного цикла осаждения конструкционного материала. Термораспределительный переходный подложкодержатель 10 выполнен в виде сплошного (массивного) графитового цилиндра с равномерно распределенными на его торцах сквозными посадочными отверстиями под трубчатые подложки 11. Такой подложкодержатель выполняет задачу контактной передачи тепла, поступающего от эквидистантно охватывающего его кругового электронагревателя, к трубчатым подложкам 11, плотно посаженным в его сквозных отверстиях по всей длине, и равномерного распределения температуры между этими подложками и по их поверхности. Каждый из устанавливаемых группой термораспределительных подложкодержателей имеет свой типоразмер посадочных отверстий, определяемый существованием стандартизированного ряда типоразмеров ИКС, так что группа таких подложкодержателей позволяет получить за один цикл осаждения конструкционного материала заготовки для корпусов ИКС целого ряда типоразмеров. При установке в устройство группа термораспределительных переходных подложкодержателей располагается между верхним и нижним подложкодержателями в последовательности уменьшения диаметров посадочных отверстий от верхнего к нижнему из них. Процесс получения заготовок трубчатой формы с использованием термораспределительных переходных подложкодержателей не отличается от описанного выше процесса получения пластин из углеситалла. Изменяются лишь значения расхода подаваемой газовой смеси с учетом обеспечения необходимой скорости прохождения ее через зоны осаждения (в трубчатых подложках). При этом контроль температуры подложки через смотровые отверстия в корпусе устройства и в стенке электронагревателя осуществляется по температуре стенки среднего (из трех) термораспределительного подложкодержателя.

Если принять во внимание, что диаметр подложки в предлагаемом устройстве достигает 170 - 200 мм, то с учетом существующих типоразмеров ИКС на торцовой поверхности термораспределительного подложкодержателя можно равномерно разместить до семи посадочных отверстий под трубчатые подложки. При этом если длина трубчатой подложки в среднем достигает 80 мм, то с учетом высоты корпуса ИКС и потерь на разрезку использование таких подложкодержателей позволяет за один цикл осаждения получить заготовки для корпусов 80 штук ИКС. То есть выигрыш состоит не только в расширении номенклатуры заготовок для изделий, но и в существенном повышении производительности процесса. А низкая производительность (малые объемы производства и вызванная этим высокая стоимость) и является сегодня препятствием широкого применения углеситалла во многих областях медицины и техники. Таким образом, предлагаемое устройство и способ получения заготовок из углеродсодержащего материала расширяют возможности использования углеситалла в самых различных областях человеческой деятельности и могут найти применение не только в производстве ИКС, но и в производстве элементов устройств, контактирующих с кровью (аппараты искусственного кровообращения, насосы для перекачки крови и т.п.); трубок, уплотнительных устройств для медицинской техники; элементов искусственных суставов; электродов-инструментов для электроэрозионной обработки небольших пресс-форм, штампов и т.п.; электродов, токопроводящих деталей, щеток к электрическим машинам; уплотнительных колец для химических агрегатов и различных насосов, перекачивающих агрессивные жидкости; элементов запорной или регулирующей арматуры в химических производствах; подшипников скольжения в различных узлах трения; элементов прецизионных пар трения в топливно-регулирующей аппаратуре; в качестве материала для защиты от паров ртути; других технических средств.

Уже в настоящее время предлагаемый способ и устройство позволили освоить производство углеситалла мощностью до 200 кг в год.

Источники информации

1. Авт. св. СССР N 1102184, кл. С 01 В 31/02, 1977.

2. N.B.Dobrova et al. A Carbon Material for Artificial Heart Valves, Journal of Avanced Materials, 1994, 1(1), 69 - 73.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ С ДВОЙНЫМИ КАРБИДАМИ ДЛЯ ЭНДОПРОТЕЗОВ | 2002 |

|

RU2263488C2 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2391118C1 |

| ЭНДОПРОТЕЗ СУСТАВА ИЗ ИЗОТРОПНОГО ПИРОЛИТИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2295320C2 |

| ИМПЛАНТАТ ЗУБНОЙ ИЗ ИЗОТРОПНОГО ПИРОЛИТИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2284792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286616C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2013 |

|

RU2548578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286617C2 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1993 |

|

RU2077116C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЗОТРОПНЫХ МЕМБРАН | 1996 |

|

RU2096073C1 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

Изобретение относится к сердечно-сосудистой хирургии, в частности к получению заготовок для сердечных клапанов. Сущность способа заключается в том, что перед осаждением углеродсодержащего конструкционного материала из газовой фазы на графитовую подложку предварительно осаждают термокомпенсационную углеродную прослойку, содержащую эпитаксиальные слои анизотропной структуры, причем по мере осаждения структуру эпитаксиальных слоев постепенно изменяют от анизотропной до зернистой изотропной структуры. Осаждение из газовой фазы материала ведут на поверхность, эквидистантную излучающей поверхности нагревателя реактора, чем обеспечивается однородность физико-механических свойств выращиваемого материала по периметру поверхности осаждения. В процессе же осаждения углеродсодержащего конструкционного материала на внутреннюю поверхность подложки условия осаждения - температуру поверхности осаждения, удельный массовый расход поступающей в камеру осаждения газовой смеси и давление газовой смеси в этой камере - поддерживают неизменными в течение всего цикла осаждения. Устройство, реализующее способ, оснащено дополнительно несколькими термораспределительными переходными подложкодержателями для подложек трубчатой формы. Использование изобретения позволяет исключить возникновение внутренних напряжений в конструкционном материале для клапанов сердца. 2 с. и 12 з.п.ф-лы, 4 ил., 4 табл.

| N.B.Dobrova et al | |||

| A Carbon Material for Artificial Heart Valves, Journal of Avanced Materials, 1994, 1(1), 69 - 73. |

Авторы

Даты

2001-02-20—Публикация

1999-08-16—Подача