Предлагаемое изобретение относится к области бурения нефтяных и газовых скважин, в частности к реагентам для химической обработки буровых растворов.

Известны реагенты на основе высокомолекулярных синтетических и природных жирных кислот, обладающих антифрикционным действием, связанным со строением и ориентацией на поверхностях трения их молекулярных цепей. В результате взаимодействия с окисными пленками на металлических поверхностях происходит омыление жирных кислот и образующийся мономолекулярный хемосорбционный слой обладает более высокой прочностью, чем адсорбционный слой, сформированный при добавках в буровой раствор нефти или готовых мыл. Установлено, что у жирных кислот, содержащих более 12 атомов углерода первый слой ориентирован перпендикулярно к поверхности трения, а последующие наклонно, что обеспечивает высокую прочность смазочного слоя с ростом нагрузки [Дихтярь Т.Д., Мулюков А. А. Конесев Г.В. Смазочная добавка к буровым растворам на основе синтетических жирных кислот// 2-й Международный семинар "Горизонтальные скважины". Тезисы докладов. Москва. - 1997. - С.42-43; Эпштейн Е.Ф., Сирик В.Ф., Давиденко А.Н., Остапенко Т.А. Поверхностно-активные добавки к буровым растворам// Бурение.: М. -ВНИИОЭНГ. - 1975. - С. 18-19].

В последнее время все большее внимание уделяется бурению горизонтальных скважин, при котором возникает ряд существенных проблем: во-первых, в горизонтальных скважинах сложна задача сохранения устойчивости ствола скважины, образованного глинистыми сланцами: во-вторых, большие трудности возникают при очистке ствола от выбуренной породы; в-третьих, в горизонтальных стволах велика вероятность поглощения раствора. Поэтому при таком бурении очень важно, чтобы химические реагенты, содержащие жирные кислоты, оказывали общее облагораживающее действие на буровой раствор, которое не ограничивалось бы только снижением коэффициента трения. Химические реагенты для бурового раствора для бурения горизонтальных скважин, наряду с высокими смазочными свойствами, должны способствовать высокой транспортирующей и удерживающей способности, обеспечивающей полное удаление шлама из ствола скважины, низкой водоотдаче и высоким ингибирующим свойствам, сохраняющим устойчивость горных пород в горизонтальном стволе [Пеньков А.И., Никитин Б.А.// Материалы Научно-технического совета РАО "Газпром". - Ставрополь. - 1996. С. 63-65].

Для реализации вышеперечисленных свойств бурового раствора разработаны химические реагенты, содержащие наряду с жирными кислотами, добавки, обеспечивающие повышенную адсорбционную способность макромолекул жирных кислот на бентоните и наилучшее распределение их в объеме раствора, что приводит к увеличению прочности структуры и формированию непроницаемой фильтрационной корки на стенках ствола скважины. Обычно прибегают к омылению жирных кислот, соли которых образуют в растворе мицеллярную лиофильную систему, повышая его вязкость, обеспечивая высокие ингибирующие свойства и низкую фильтрацию. Для конкретных условий бурения разработан целый ряд таких химических реагентов, основными компонентами которых являются вещества природного происхождения, биоразлагаемые, характеризующиеся низкой токсичностью [Кашкаров Н.Г., Коновалов Е.А. Организация сервисного производства экологически безопасных смазочных добавок// Реализация научно-технической программы перевооружения буровых предприятий РАО "Газпром". - Материалы Научно-технического совета РАО "Газпром" (Ставрополь, сентябрь 1996 г.). М. - 1996. - С. 54-55].

В качестве прототипа по совокупности основных технологических характеристик выбран химический реагент, включающий легкое талловое масло (ЛТМ) и гидрофобизирующую кремнийорганическую жидкость (ГКЖ-10, 11) в соотношении 5: 1 [Мотылева Т.А., Верховская Н.Н., Грошева Т.А., Кашкаров Н.Г., Конесев Г.В. Новая смазочная добавка к глинистому раствору// Технология бурения нефтяных и газовых скважин. - Уфа. - 1985. - С. 9-12]. Прототип снижает коэффициент трения исходной бентонитовой суспензии. Кроме того, установлено, что данный химический реагент несколько повышает статическое напряжение сдвига и снижает показатели фильтрации и фрикционных свойств корок.

Однако прототип обладает рядом существенных недостатков:

1. Использование в качестве "мицеллообразующей" добавки щелочного реагента (ГКЖ), приводящее к омылению жирных кислот ЛТМ еще до ввода смазки в буровой раствор, в целом, снижает прочность хемосорбционного мономолекулярного слоя на металлических поверхностях, по сравнению с хемосорбционным слоем, образующимся в результате использования "чистого" ЛТМ. Высокая прочность адсорбционного слоя при использовании ЛТМ обусловлена омылением жирных кислот непосредственно на контактных металлических поверхностях в результате взаимодействия с окисными пленками. Поэтому коэффициент трения глинистого бурового раствора, использующего прототип в количестве 1 мас.%, будет примерно равен коэффициенту трения бурового раствора, содержащего 1 мас.% ЛТМ. Тот факт, что смазочное действие прототипа все же сравнимо с ЛТМ, объясняется низкой растворимостью в воде и вследствие этого плохой совместимостью жирных кислот, входящих в состав ЛТМ, с глинистыми буровыми растворами. Поэтому доставка таких кислот к металлической поверхности, на которой происходит омыление, сильно затруднена и осуществляется главным образом конвективно. В случае же прототипа используют хорошо растворимые соли кислот ЛТМ, молекулы которых, под действием возникающего вследствие адсорбции концентрационного градиента быстро диффундируют к металлическим поверхностям.

2. Низкие значения показателя фильтрации и ингибирующие свойства бурового раствора, использующего прототип, обусловлены наличием лиофильной мицеллярной системы, эффективность которой тем выше, чем больше степень омыления кислот ЛТМ. Однако смешение ЛТМ с ГКЖ не позволяет добиться полного омыления жирных кислот. Так, кислотное число ЛТМ равно 135-150 мг (КОН)/г, а при смешении с ГКЖ (ЛТМ:ГКЖ=5:1) кислотное число смеси остается на довольно высоком уровне и составляет 50-65 мг(КОН)/г. Поэтому значительная часть кислот ЛТМ остается несовместима с глинистыми суспензиями, что снижает эффективность использования данного химического реагента.

3. Применение прототипа практически не оказывает влияния на реологические характеристики бурового раствора, лишь незначительно увеличивая прочность структуры. Поэтому использование данного химического реагента не дает возможности эффективно регулировать транспортирующую и удерживающую способности растворов при бурении горизонтальных скважин, которое предпочтительно вести на растворе с повышенной вязкостью и прочностью геля.

Задачей изобретения является создание реагентов, обеспечивающих значительное уменьшение начальной скорости увлажнения глинистых минералов, а также существенное снижение коэффициента трения, фильтрации бурового раствора, повышение его агрегативной устойчивости.

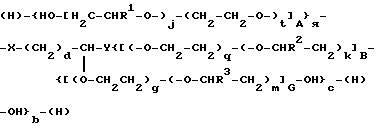

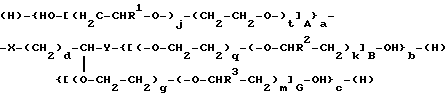

Сущность изобретения заключается в том, что предлагаемый реагент для химической обработки буровых растворов, включающий жирные кислоты, содержит природные жирные кислоты - таллового, касторового, льняного масел и/или синтетические с числом углеродных атомов C более 8, а также дополнительно полиалкиленгликоль - сополимер окисей этилена и пропилена со следующей структурной формулой:

где X = O, N, CH2;

Y = N, CH2;

c, a, b = 0-2;

t, q, g, m, k, j = 0-250;

d = 1-5;

R1, R2, R3 = H, CH3;

A, B, G = 1-120;

3 < (a+b+c) < 5

с молекулярной массой от 5000 до 40000 или физические смеси таких полиалкиленгликолей при следующем соотношении компонентов, мас.%:

Жирные кислоты - 25 - 50

Полиалкиленгликоль - 50 - 75

Кроме того, для снижения температуры замерзания химический реагент может содержать дополнительно низшие одноатомные спирты (с числом атомов углерода от 2 до 5) и/или олигомерные полиэтиленгликоли (со степенью полимеризации n = 2-5) и/или олигомерные полипропиленгликоли (n=1-3) в количестве 10-30 мас. %

Используемые полиалкиленгликоли (ПАГ) получают поликонденсацией сырьевой смеси, содержащей окись этилена и окись пропилена, а также многоатомный спирт с числом гидроксильных групп от 3 до 4 или смесь таких многоатомных спиртов, и/или алканоламин с числом гидроксильных групп от 3 до 5, или смесь таких алканоламинов. В качестве многоатомного спирта используют глицерин или ксилит, а в качестве алканоламинов - триалканоламин, тетраалканоламин, пентаалканоламин. Способ получения таких ПАГ подробно описан в [патент РФ 2105044, C 10 M 173/02, 1998].

Применяемые ПАГ по степени воздействия на живой организм относятся к третьему и четвертому классам опасности.

Предлагаемые реагенты получают смешением полиалкиленгликолей с жирными кислотами. Это вязкие, мутноватые жидкости черного, коричневого и темно-желтого цвета с pH 7-9, невзрывоопасны, трудногорючи.

Эффект от применения ПАГ с разветвленной структурой полиэфирного скелета обусловлен тем, что такие ПАГ образуют в водном растворе устойчивые мицеллярные системы. Разветвленная структура способствует принятию макромолекулами ПАГ в воде благоприятных конформацией для наиболее эффективного экранирования гидрофобного оксипропиленового ядра мицеллы полиоксиэтиленовыми цепями, пронизанными растворителем. Это обуславливает низкие значения межфазной поверхностной энергии на границе ядро мицеллы - растворитель. Поэтому процесс мицеллообразования в водных растворах таких ПАГ термодинамически разрешен и сопровождается возрастанием конфигурационной энтропии.

Кроме того, мицеллярные растворы разветвленных ПАГ обеспечивают эффективную солюбилизацию дифильных ПАВ. При этом макромолекулы ПАВ встраиваются в мицеллы ПАГ таким образом, что углеводородный радикал оказывается во внутренней гидрофобной части мицеллы, а полярная группа ориентирована к растворителю во внешних полиоксиэтиленовых слоях.

Предлагаемый химический реагент обладает рядом преимуществ по сравнению с прототипом:

1. Использование ПАГ в предлагаемом химическом реагенте позволяет избежать предварительного омыления жирных кислот. Равномерное распределение макромолекул жирных кислот в объеме бурового раствора осуществляется за счет их солюбилизации в мицеллах ПАГ. Поэтому омыление жирных кислот происходит непосредственно на металлических поверхностях при взаимодействии с окисной пленкой, что приводит к появлению более прочного мономолекулярного адсорбционного слоя по сравнению с монослоем, образующимся при использовании прототипа.

2. При использовании предлагаемого химического реагента солюбилизация жирных кислот происходит количественно и образующаяся мицеллярная система более эффективно по сравнению с прототипом улучшает ингибирующие и антифильтрационные свойства бурового раствора.

3. Применение данного химического реагента существенно изменяет вязкость и прочность структуры, что позволяет в широких пределах регулировать транспортирующую и удерживающую способности буровых растворов.

4. Предлагаемый химический реагент эффективно повышает агрегативную устойчивость бентонитовой суспензии и позволяет в 2,5-3 раза снизить содержание реагента-стабилизатора при сохранении на высоком уровне фильтрационных, реологических и ингибирующих свойств бурового раствора.

5. Введение в состав нового химического реагента различных гидроксилсодержащих добавок позволяет снизить температуру замерзания до -5 - -20oC, что существенно облегчает работу с реагентом в условиях северных районов.

Оптимальное содержание предлагаемой смазочной добавки в глинистом буровом растворе составляет 0,5 - 1,5 мас.%.

В ходе лабораторных испытаний измерялись следующие свойства буровых растворов, обработанных предложенным химическим реагентом: показатель фильтрации (измерения проводились в течение 30 мин при давлении в 1 атм); коэффициент трения (kтр) (измерения проводились на приборе фирмы Baroid, США), начальная скорость увлажнения глинистых минералов П0 (измерялась по известной методике [Пеньков А.И., Пенжоян А.А. Новый показатель оценки взаимодействия бурового раствора с глинистыми породами на стенках скважины// Промывка скважин (сборник научных трудов). Краснодар. - ВНИИКРнефть. - 1983. - С. 12-16], реологические характеристики: эффективная вязкость η эф, пластическая вязкость η пл, статическое напряжение сдвига через 1 и 10 мин (СНС1/10), динамическое напряжение сдвига τ0 (измерения проводились на вискозиметре фирмы Baroid, США).

Исследовались свойства буровых растворов, отработанных следующими химическими реагентами:

1. Реагент "P1" - смесь жирных кислот легкого таллового масла (КЛТМ) с ПАГ-1 (статический сополимер окисей этилена и пропилена на основе тетраэтанолэтилендиамина с молекулярной массой 40000 при массовом соотношении между окисью пропилена, равном 15:85) при следующем соотношении компонентов, мас. %: КЛТМ - 25, ПАГ-1 - 75.

2) Реагент "P2" - смесь КЛТМ, кислот касторового масла (ККМ) и синтетических жирных кислот с числом углеродных атомов, равным 9 (СЖК) с ПАГ-2 (сополимер окисей этилена и пропилена на основе глицерина с молекулярной массой 5000 при массовом соотношении между окисями этилена и пропилена соответственно 35:65) при следующем соотношении компонентов, мас.%: КЛТМ - 20; ККМ-20; СЖК-10; ПАГ-2-50.

3) Реагент "P3" - смесь СЖК с ПАГ-1 и ПАГ-2 при следующем соотношении компонентов, мас.%: СЖК-25; ПАГ-1-40; ПАГ-2-35.

4) Реагент "P11" - смесь реагента P1 с пропиленгликолем (ПГ) при следующем соотношении компонентов, мас.%: P1 - 90; ПГ-10. Температура замерзания реагента "P11" равна -7oC.

5) Реагент "P12" - смесь реагента P1 с триэтиленгликолем (ТЭГ) при следующем соотношении компонентов, мас.%: P1 - 70; ТЭГ-30. Температура замерзания реагента "P12" равна -5oC.

6) Реагент "P13" - смесь реагента P1 с этанолом при следующем соотношении компонентов, мас.%: P1 - 70; этанол - 30. Температура замерзания реагента "P13" равна -20oC.

7) Реагент "P14" - смесь реагента P1 с ПГ, ТЭГ и этанолом при следующем соотношении компонентов, мас.%: P1 - 70; ПГ - 10; ТЭГ-10; этанол - 10. Температура замерзания реагента "P14" равна -15oC.

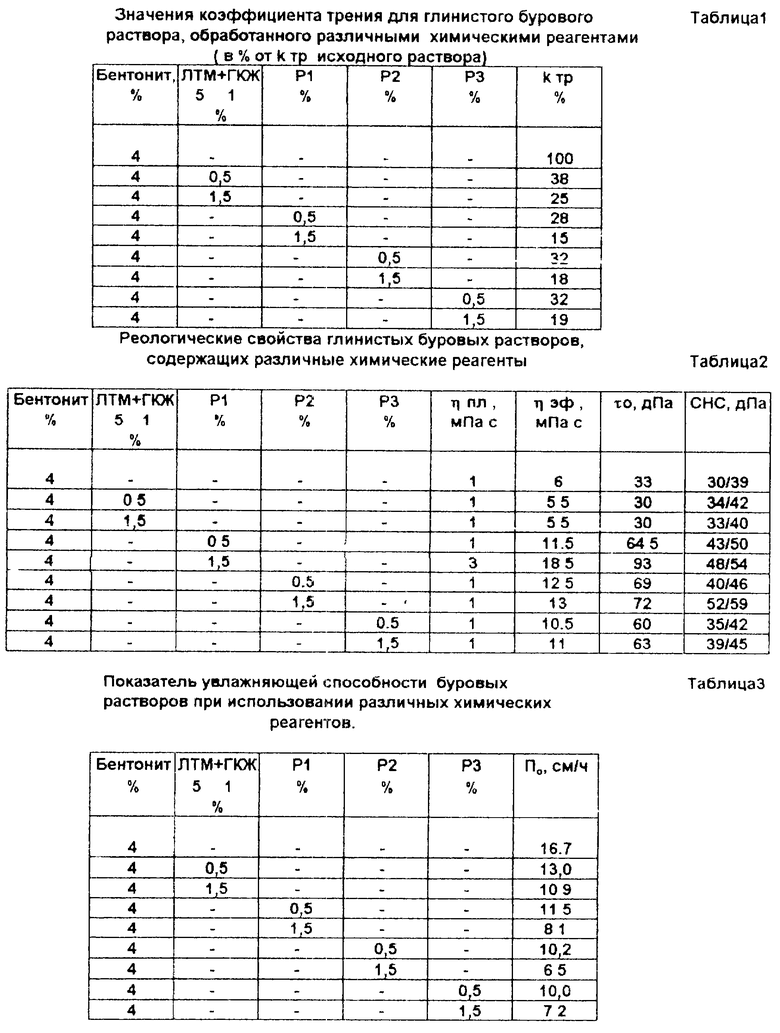

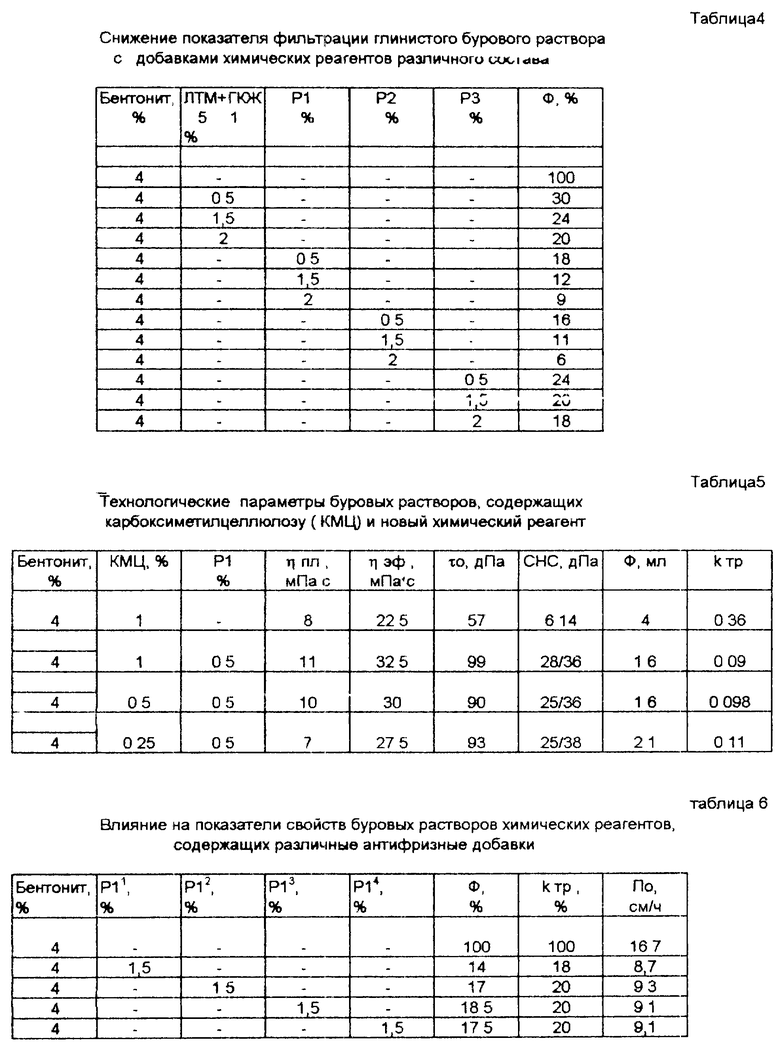

Результаты проведенных экспериментов следующие:

1. Предлагаемый химический реагент, введенный в глинистый буровой раствор в количестве 1,5 мас.%, снижает коэффициент трения в 5-6 раз, в то время как прототип (ЛТМ + ГКЖ), используемый в той же концентрации, снижает коэффициент трения исходного раствора только в 4 раза (табл. 1).

2. Введение нового химического реагента в глинистый буровой раствор в количестве 0,5 мас.% ~ в 2 раза увеличивает значения пластической и эффективной вязкостей. При этом текучесть раствора снижается в 2 раза (табл. 2). При увеличении концентрации смазочной добавки до 15% продолжается возрастание прочности и вязкости структуры, имеющих значение для роста транспортирующей и удерживающей способностей бурового раствора.

3. Прелагаемый химический реагент является эффективным ингибитором набухания глинистых минералов. Так, введение химического реагента состава "P1" в количестве 1,5 мас.% в глинистый буровой раствор снижает начальную скорость увлажнения П0 ~ в 2 раза. Использование же прототипа в той же концентрации снижает П0 всего лишь в 1,6 раза (табл. 3).

4. Новый химический реагент эффективно снижает показатель фильтрации глинистого бурового раствора. Так, при использовании химического реагента состава "P1" в концентрации 2 мас.% фильтрация бурового раствора снижается в 10 раз (табл. 4). Использование же прототипа в концентрации 2 мас.% снижает фильтрацию бурового раствора только в 5 раз.

5. Количество реагента-стабилизатора в буровом растворе, содержащем новый химический реагент, может быть сокращено ~ в 2,5-3 раза. Так, в буровом растворе, содержащем химический реагент состава "P1" в количестве 0,5 мас.%, уменьшение содержания реагента-стабилизатора, например NaКМЦ, с 1 мас.% до 2 мас. % не приводит к сколько-нибудь значительному ухудшению технологических параметров, таких как kтр, показатель фильтрации и др. (табл. 5).

6. Для снижения температуры замерзания в составе новых химических реагентов могут присутствовать различные гидроксилсодержащие добавки. При введении таких добавок (от 10 до 30 мас.%) технологические свойства новых химических реагентов существенно не ухудшаются, о чем свидетельствуют данные табл. 6.

Проведенные исследования показали высокую эффективность химических реагентов на основе жирных кислот, использующих в качестве мицеллообразующей добавки полиалкиленгликоли с разветвленной структурой полиэфирного скелета.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ ДОБАВКА К БУРОВЫМ РАСТВОРАМ | 1999 |

|

RU2163617C2 |

| СМАЗОЧНАЯ ДОБАВКА К БУРОВЫМ РАСТВОРАМ | 1999 |

|

RU2163616C2 |

| СОСТАВ ДЛЯ БУРЕНИЯ И ЗАКАНЧИВАНИЯ СКВАЖИН | 2000 |

|

RU2169753C1 |

| БУРОВОЙ РАСТВОР | 1998 |

|

RU2163614C2 |

| ПСЕВДОПЛАСТИЧНЫЙ БУРОВОЙ РАСТВОР | 1998 |

|

RU2139315C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРОВОГО РАСТВОРА НА ВОДНОЙ ОСНОВЕ | 1998 |

|

RU2142978C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 1999 |

|

RU2168531C1 |

| БАЗОВЫЙ СОСТАВ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ "БОС", ТАМПОНАЖНЫЙ РАСТВОР И СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2001 |

|

RU2204693C2 |

| СПОСОБ ОБРАБОТКИ ГЛИНИСТОГО БУРОВОГО РАСТВОРА | 1992 |

|

RU2046128C1 |

| ПСЕВДОПЛАСТИЧНЫЙ БУРОВОЙ РАСТВОР | 2002 |

|

RU2212429C1 |

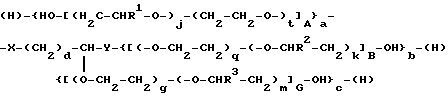

Реагент относится к области бурения нефтяных и газовых скважин, в частности к реагентам для химической обработки буровых растворов. Техническим результатом является уменьшение начальной скорости увлажнения глинистых минералов, снижение коэффициента трения, фильтрации бурового раствора, повышение его агрегативной устойчивости. Реагент для химической обработки бурового раствора, включающий жирные кислоты, содержит жирные кислоты природные - таллового, касторового, льняного масел и/или синтетические с С более 8 и дополнительно - полиалкиленгликоль - сополимер окисей этилена и пропилена формулы

где X = O, N, CH2; Y = N, CH2, c, a, b = 0 - 2; t, q, g, m, k = 0 - 250; d = 1 - 5; R1, R2, R3 = H, CH3; A, B, G = 1 - 120; 3 < (a+b+c) < 5 с молекулярной массой от 5000 до 40000 или физические смеси таких полиалкиленгликолей при следующем соотношении компонентов, мас.%: жирные кислоты 25 - 50; полиалкиленгликоль 50 - 75. Причем он дополнительно содержит низшие одноатомные спирты с С2-5 и/или олигомерные полиэтиленгликоли со степенью полимеризации n = 2 - 5 и/или олигомерные полипропиленгликоли с n = 1 - 3 в количестве 10 - 30 мас.%. 1 з.п.ф-лы, 6 табл.

где X = O, N, CH2;

Y = N, CH2;

c, a, b = 0 - 2;

t, q, g, m, k, j = 0 - 250;

d = 1 - 5;

R1, R2, R3 = H, CH3;

A, B, G = 1 - 120;

3 < (a+b+c) < 5

с мол.м. от 5000 до 40000 или физические смеси таких полиалкиленгликолей при следующем соотношении компонентов, мас.%:

Жирные кислоты - 25 - 50

Полиалкиленгликоль - 50 - 75

2. Реагент по п.1, отличающийся тем, что дополнительно содержит низшие одноатомные спирты с С2-5 и/или олигомерные полиэтиленгликоли со степенью полимеризации n = 2 - 5 и/или олигомерные полипропиленгликоли с n = 1 - 3 в количестве 10 - 30 мас.%.

| МОТЫЛЕВА Т.А и др | |||

| Новая смазочная добавка к глинистому раствору | |||

| Технология бурения нефтяных и газовых скважин | |||

| - Уфа., 1985, с.9-12 | |||

| Смазочная добавка для глинистых буровых растворов | 1989 |

|

SU1693019A1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2012857C1 |

| СМАЗОЧНЫЙ РЕАГЕНТ ДЛЯ БУРОВЫХ РАСТВОРОВ "ЖИРМА" | 1996 |

|

RU2115687C1 |

| US 4356096 A, 26.10.1982 | |||

| US 5007489 A, 16.04.1991 | |||

Авторы

Даты

2001-02-27—Публикация

1999-04-05—Подача