Изобретение относится к буровым растворам, применяемым в качестве промывочной жидкости при бурении скважин и вскрытии продуктивных пластов.

Для снижения показателя фильтрации, а также регулирования других технологических параметров буровые растворы обрабатываются различными добавками (а. с. N 1098950, кл. C 09 К 7/02). Недостатками данного решения является: большой расход реагента в буровом растворе; способность к вспениванию раствора; повышение значения рН раствора; большая трудоемкость при приготовлении и обработке раствора.

В качестве прототипа изобретения выбран реагент, получаемый на основе легких (сырых) таловых масел и бутиловых спиртов под техническим названием МКБ-4ТМ (Андресон Б.А. Абдрахманов Р.Г. и др. Экологически чистые смазочные добавки для приготовления буровых растворов. М. ВНИИОЭНГ, 1991, обзорная информация. Сер. "Строительство нефтяных и газовых скважин на суше и на море, стр. 38). Реагент ИКБ-4ТМ выпускается в соответствии с ТУ 38.401-66-44-89.

Недостатками известного технического решения являются: отсутствие у реагента ИКБ-4ТМ стабилизирующих свойств; высокое содержание тонкодисперсных частиц; большая глубина проникновения твердой фазы бурового раствора.

Целью изобретения является повышение стабилизирующих свойств глинистого бурового раствора при одновременном снижении фракции тонкодисперсных частиц и глубиной кольматирующей способности.

Для решения поставленной задачи глинистый буровой раствор обрабатывается смесью, состоящей из легкого таллового масла (ЛТМ) и добавки, в качестве которой используют гидрофобизирующую кремнийорганическую жидкость (ГКЖ) в количестве 1 мас.ч. на 3-8 мас.ч. легкого таллового масла, а смесь вводят в раствор в количестве 1-3 мас. от объема раствора.

Анализ известных реагентов; применяемых для химической обработки глинистых буровых растворов, показывает, что применение смеси легкого таллового масла и гидрофибизирующей кремнийорганической жидкости в соотношении 3-8 мас. ч. на 1 мас.ч. для повышения стабилизирующих свойств бурового раствора, снижения фракции тонкодисперсных частиц и глубинной кольматирующей способности неизвестно. Таким образом, предлагаемое техническое решение соответствует критерию "новизна".

Из анализа литературных и патентных источников известно применение ЛТМ в качестве смазочной добавки к буровым растворам (авт.свид. СССР N 883138, кл. С 09 К 7/02, 1981). Известно применение ГКЖ в качестве пеногасителя и ингибитора диспергации глин (Йогансен К.В. Спутник буровика. М. Недра, 1990, с. 104-105). Однако, проведенные эксперименты с использованием современных методов исследования дисперсного состава твердой фазы буровых растворов, в частности при приборе Седиграф-5000, показали (табл.3), что добавки ГКЖ способствуют накоплению в буровом растворе фракции тонкодисперсных частиц размером от 5 до 0,4 мкм, что ухудшает коллекторские свойства продуктивного пласта и снижает скорость бурения скважины. Кроме того, раздельное применение в буровых растворах ЛТМ и ГКЖ практически не влияет на показатель фильтрации. И только их совместное применение в указанном выше соотношении обеспечивает решение поставленной задачи, а именно резкое повышение стабилизирующих свойств и существенное снижение фракции тонкодисперсных частиц и глубинной кольматации проницаемых пород. Таким образом, кроме придания раствору повышенных смазочных и ингибирующих свойств, обработка раствора смесью ЛТМ и ГКЖ в соотношении (3-8): 1 мас.ч. соответственно, обеспечивает эффективное снижение показателя фильтрации глинистого бурового раствора без применения специальных реагентов-понизителей фильтрации. Это позволяет сделать вывод о соответствии изобретения критерию "существенные отличия".

В качестве легких талловых масел используется ЛТМ по ТУ 81-05-100-78.

В качестве гидрофобизирующей кремнийорганической жидкости используются ГКЖ-10, ГКЖ-11 (ТУ 6-02-696-72), Петросил-2М-водноспиртовые жидкости.

ГКЖ-10-мононатриевая соль этилсилантриола,

ГКЖ-11-мононатриевая соль метилсилантриола.

Петросил-2М-алкилсиликонат натрия.

Имеют вид желтоватых, светло-коричневых однородных жидкостей, имеющих плотность 1,17-1,19 г/см3. Серийно выпускается Усолье-Сибирским и Щебекинским химкомбинатом.

При экспериментальной проверке предлагаемого способа обработки глинистого бурового раствора оценивались свойства и ряда других кремнийорганических жидкостей: КГЖ 119-215, этилсиликата-40, полифенилсиликоновой (115-262) и полиэтилсиликоновой (ПЭС-5) жидкостей.

Данные экспериментальных работ показали возможность осуществления предлагаемого способа обработки бурового раствора с использованием вышеупомянутых кремнийорганических жидкостей, что позволяет включить в формулу признак, выраженный обобщенным понятием гидрофибизующая кремнийорганическая жидкость. Однако, учитывая, что производство упомянутых кремнийорганических жидкостей для целей бурения отсутствует, предлагаемый способ осуществляется преимущественно при использовании ГКЖ-10, ГКЖ-11 или Петросила 2М.

В примерах 11-21 показано влияние различных химических составов, применяемых для осуществления предлагаемого способа обработки глинистого бурового раствора и в известных технических решениях, на дисперсный состав твердой фазы в диапазоне фракций 100-5,5-2,2-0,4 мкм. Эксперименты проводились на приборе Седиграф-5000.

Анализ данных табл. 3 показывает, что у раствора, содержащего ГКЖ-10 (пример 21) и ИКБ-4ТМ (прототип, пример 20), содержание тонкодисперсных частиц размером 5-0,4 мкм составляет соответственно 32 и 35% в том числе фракция 2-0,4 мкм составляет соответственно 22 и 20%

У растворов, полученных по предлагаемому техническому решению (примеры 11-19) содержание тонкодисперсных частиц 5-0,4 мкм составляет от 24,4 до 4,1% в том числе фракция частиц размером 2-0,4 мкм от 10,3 до 5,4% Причем в ряде составов (примеры 15-19) вышеупомянутая фракция вообще отсутствовала.

Очевидно, что наличие в составе твердой фазы глинистого раствора более крупноразмерных частиц будет способствовать формированию кольматационного слоя лишь в поверхностной зоне продуктивного пласта-коллектора, предотвращать его загрязнение и создавать условия для повышения нефтеотдачи.

В табл. 4 приведены примеры 22-29, позволяющие оценить влияние составов бурового раствора по предлагаемому и известным способам обработки бурового раствора на коэффициент восстановления проницаемости β кернов и на изменение пориcтости Кпор по глубине керна. В качестве кернов использовали искусственные образцы с одинаковой проницаемостью, полученные на основе глины, цемента и песка. Методика экспериментов заключалась в следующем. С помощью установки УМПК-1М производили фильтрацию испытываемых растворов через образцы кернов, у которых затем определяли коэффициент восстановления проницаемости. На приборе Автокор-1 в автоматическом режиме определяли начальную пористость (при l 0 мм) и величины Кпор по длине керна 5,20 и 40 мм.

Из табл. 4 видно, что у керна, через который прокачивали глинистый раствор с 2% ГКЖ-10, из-за проникновения частиц твердой фазы коэффициент пористости на глубине 5 мм снизился по сравнению с первоначальным значением на 22,3% на глубине 20 мм на 15,4% на глубине 40 мм на 10% Коэффициент восстановления проницаемости β составил 69%

У керна, через который прокачивали раствор с 2% ИКБ-4ТМ, Кпор на глубине 5 мм снизился на 21% на глубине 20 мм на 13% а на глубине 40 мм на 7% При этом коэффициент β составил 74%

В предлагаемом техническом решении на глубинах 5 и 20 мм снижение Кпор отмечалось гораздо в меньшей степени, чем у растворов, обработанных ГКЖ и ИБК-4ТМ. На глубине 40 мм Кпор сохранил исходную величину, что свидетельствовало об отсутствии проникновения на данной глубине частиц твердой фазы глинистого раствора. Этим объясняется то, что коэффициент у составов по предлагаемому техническому решению на 9-18% выше, чем у прототипа.

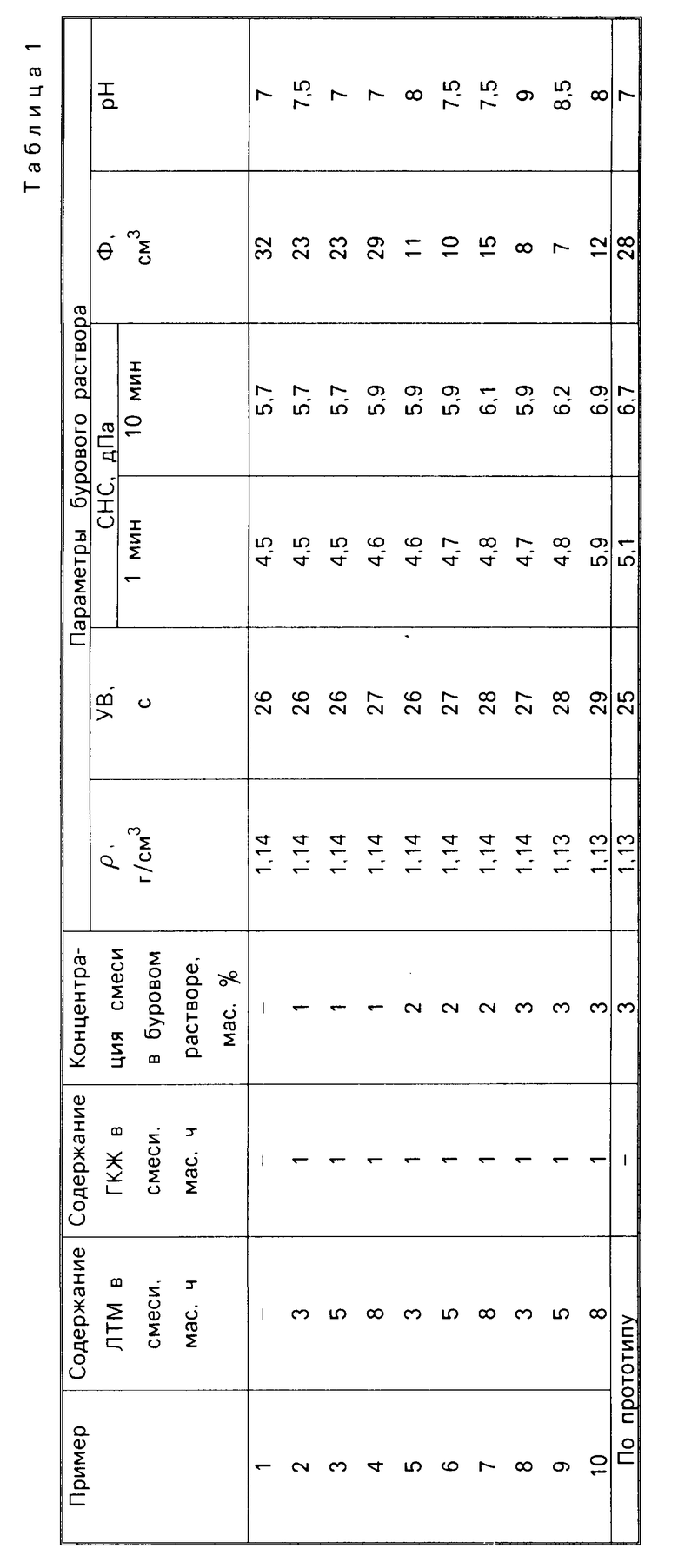

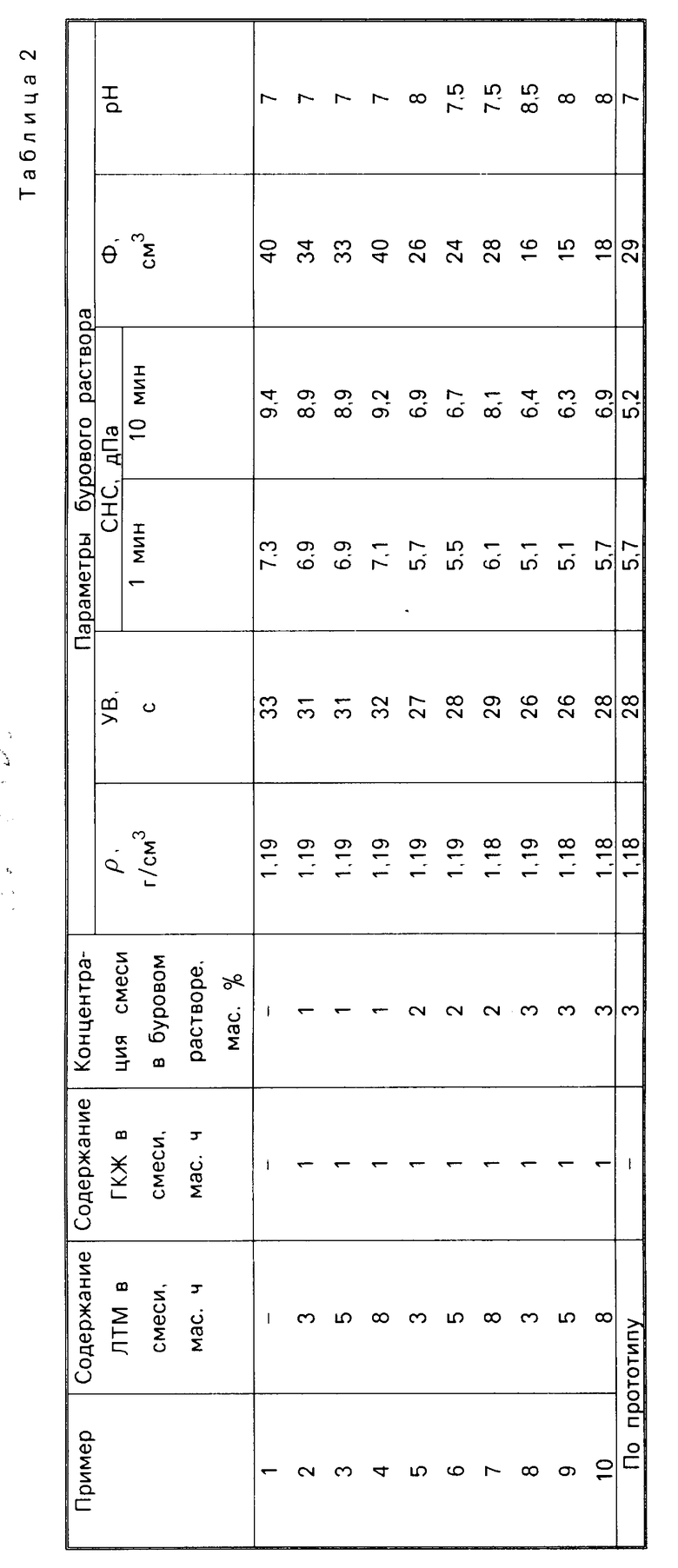

Результаты замеров технологических параметров составов буровых растворов, приведенных в табл. 1-4, свидетельствуют о том, что предлагаемый способ обеспечивает достижение более низких показателей фильтрации по сравнению с прототипом. При этом раствор приобретает ряд существенных преимуществ по сравнению с прототипом:

1. В составе твердой фазы раствора снижается объем тонкодисперсных частиц, особенно фракции 2-0,4 мкм, отрицательно влияющих на скорость бурения скважин;

2. Снижается глубина проникновения дисперсной фазы бурового раствора, т. е. обеспечивается поверхностная кольматация пород коллектора, при которой создаются наиболее благоприятные условия для освоения и повышения нефтеотдачи скважины.

Экологический эффект от внедрения способа может быть получен за счет повышения скорости бурения скважин, снижения затрат времени на борьбу с осложнениями, качества вскрытия продуктивных пластов и экономии реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1994 |

|

RU2101318C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРОВОГО РАСТВОРА НА ВОДНОЙ ОСНОВЕ | 1998 |

|

RU2142978C1 |

| БУРОВОЙ РАСТВОР НА ВОДНОЙ ОСНОВЕ | 1996 |

|

RU2123023C1 |

| РЕАГЕНТ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1999 |

|

RU2163615C2 |

| Реагент для обработки глинистых буровых растворов | 1989 |

|

SU1775455A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРОВОГО РАСТВОРА НА ВОДНОЙ ОСНОВЕ | 2001 |

|

RU2182587C1 |

| СПОСОБ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 1991 |

|

RU2041907C1 |

| СМАЗОЧНАЯ ДОБАВКА ДЛЯ БУРОВОГО РАСТВОРА НА ВОДНОЙ ОСНОВЕ | 2000 |

|

RU2170243C1 |

| Смазочная добавка для бурового раствора на водной основе | 2001 |

|

RU2223297C2 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1997 |

|

RU2144936C1 |

Использование: бурение и крепление нефтяных и газовых скважин. Сущность: обработку глинистого бурового раствора осуществляют следующим образом. Талловое масло смешивают с кремнийорганической жидкостью в соотношении 1 мас. ч. кремний органической жидкости на 3-8 мас. ч. таллового масла. Полученную смесь вводят в глинистый буровой раствор в количестве от 1 до 3 от объема бурового раствора. 4 табл.

СПОСОБ ОБРАБОТКИ ГЛИНИСТОГО БУРОВОГО РАСТВОРА, включающий введение легкого таллового масла, предварительно смешанного с модифицирующей добавкой, отличающийся тем, что в качестве модифицирующей добавки используют гидрофобизирующую кремнийорганическую жидкость в количестве 1 мас.ч. на 3 8 мас.ч таллового масла, причем смесь таллового масла и гидрофобизирующей кремнийорганической жидкости используют в количестве 1 3% от объема бурового раствора.

| Андерсен Б.А | |||

| и др | |||

| Экологически чистые смазочные добавки для приготовления буровых растворов | |||

| ОИ сер | |||

| Строительство нефтяных и газовых скважин на суше и на море | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

Авторы

Даты

1995-10-20—Публикация

1992-07-17—Подача