Изобретение относится к области водоочистки и может быть использовано для очистки фильтрующего материала фильтров водопроводных станций.

В технологии подготовки воды доминирующее место занимает процесс фильтрования, качество которого определяется чистотой фильтрующего материала. Как следствие, важнейшей операцией водоочистки является очистка самих фильтров, которая обычно осуществляется известным способом [1, 2] 2-3 раза в сутки посредством взрыхляющего потока промывочной воды в течение 7-12 мин со скоростью в 10-15 раз выше, чем при фильтрации. Недостатком существующей технологии являются большой расход очищенной промывной воды, до 20% от общего суточного объема, высокая энергоемкость, а также низкая эффективность очистки фильтрующего материала от загрязняющих пленок.

Известны способы акустической обработки фильтрующего материала [3], позволяющие повысить эффективность очистки фильтрующего материала. Способы акустической обработки характеризуются экологической чистотой и основаны на возникновении под действием акустических колебаний кавитации, эрозии, микротечений, взаимного трения частиц и других механизмов, способствующих разрушению и разрыву пленок загрязнителей потоком промывочной воды.

Вместе с тем известные способы имеют ряд недостатков, ограничивающих область их использования и понижающих эффективность акустической регенерации фильтрующего материала.

В известном решении [4] излучатели акустической энергии стационарно размещают в слое фильтрующего материала, что неэкономично, т.к. промывка производится 2-3 раза в сутки. Если излучатель размещается в толще фильтрующего материала, то в процессе промывки интенсивным потоком воды вблизи корпусов излучателей, как инородных включений, имеющих отличное от окружающей среды гидродинамическое сопротивление, возникают дополнительные потоки и завихрения, что приводит к образованию в этих местах щелей, промоин, через которые устремляется поток, размывая фильтрующий материал, но не очищая те места, где не установлены излучатели.

Согласно известному способу [5] акустическая обработка осуществляется одиночным ультразвуковым излучателем, который перемещают внутри фильтрующих слоев. Такой способ характеризуется значительным временем обработки, требует специальных устройств для перемещения и не обеспечивает одновременную обработку всего объема фильтра. При поступлении взрыхляющего потока по всей площади фильтра акустическая обработка осуществляется только в локальных участках, что ведет к нерациональному использованию большого объема промывочной воды.

Техническим решением, наиболее близким по технической сущности и совокупности существенных признаков к заявляемому, является способ, описанный в [6].

Способ-прототип основан на одновременной обработке фильтрующего материала взрыхляющим потоком промывной воды и энергией акустических колебаний, излученной системой акустических излучателей гидродинамического типа, перемещаемой в горизонтальной плоскости в объеме фильтрующего материала. Перемещение системы излучателей, формирующих струйно-пульсирующее акустическое поле, осуществляется со скоростью 3-5 м/мин, интенсивность акустических колебаний у активной поверхности излучателей составляет 0,5-1,0 Вт/см2.

Реализация способа-прототипа осуществляется с помощью устройства [6], содержащего следующие основные части:

- систему излучателей гидродинамического (гидроакустического) "ножевого" типа;

- источник - генератор акустической энергии, состоящий из засасывающего патрубка и насоса с фильтром;

- систему труб и шлангов, по которым жидкость прокачивается через сопло излучателя;

- устройство перемещения системы излучателей, их подъема и погружения в фильтрующий слой.

Способ-прототип выгодно отличается от аналогов [3, 4, 5] использованием подвижной системы акустических излучателей, что обеспечивает сокращение времени обработки фильтрующего материала и возможность оперативной смены фильтра, подлежащего обработке.

Вместе с тем этот способ имеет ряд существенных недостатков, ограничивающих эффективность акустической регенерации фильтрующего материала, понижающих надежность и повышающих энергоемкость технологического оборудования.

Факторами, понижающими эффективность обработки, являются неравномерности акустической обработки фильтрующего материала. Перемещаясь в объеме фильтрующего материала, система излучателей гидродинамического типа нарушает макроструктуру фильтрующего материала и не обеспечивает равномерность ее обработки энергией акустических колебаний. Кроме того, вблизи корпусов излучателей и погруженных в слой конструкций возникают участки неоднородности потока промывной воды и нарушение структуры слоев фильтровального материала. Влияние данного недостатка может быть уменьшено, но при большом числе возвратно-поступательных перемещений системы излучателей, что связано с возрастанием времени обработки.

Фактором, понижающим надежность устройства, реализующего способ-прототип, является износ излучателей и конструкций их подвески при перемещении в плотном слое фильтрующего материала. Повышенная энергоемкость связана со значительными затратами энергии на работу насосов, возбуждающих гидродинамические излучатели, и на перемещение тяжелой конструкции с преодолением сопротивления плотных слоев материала фильтра.

Дополнительно следует отметить недостатки, связанные с применением гидродинамических излучателей:

- практически неуправляемые характеристики акустических колебаний;

- малая эффективность в технологическом диапазоне частот 15-30 кГц, который, по данным экспериментальных исследований [3], является оптимальным для акустической обработки фильтровальных слоев;

- низкая надежность и трудности работы в среде с твердыми примесями [9];

- использование в качестве рабочей жидкости промывочной воды вместе с засасываемыми взвесями требует дополнительной фильтрации, специальных насосов и других устройств; при необходимости увеличить мощность излучения необходимо увеличить скорость и объем засасываемой пульпы, что приведет к дополнительным требованиям к фильтрам, насосам, а также к расходу фильтровального материала, который оседает в наружном фильтре.

Задачей настоящего изобретения является повышение эффективности акустической регенерации фильтрующего материала при повышении надежности и сокращении энергоемкости устройства, реализующего способ.

Для решения поставленной задачи в способе, основанном на одновременном воздействии на фильтрующий материал энергии акустических колебаний, излученной системой излучателей, и восходящим потоком промывочной воды, введены новые операции - на фильтрующий материал воздействуют направленным полем акустических колебаний, переменных по частоте в технологическом диапазоне частот, при этом излучатели размещают в водном слое фильтра в горизонтальной плоскости равномерно.

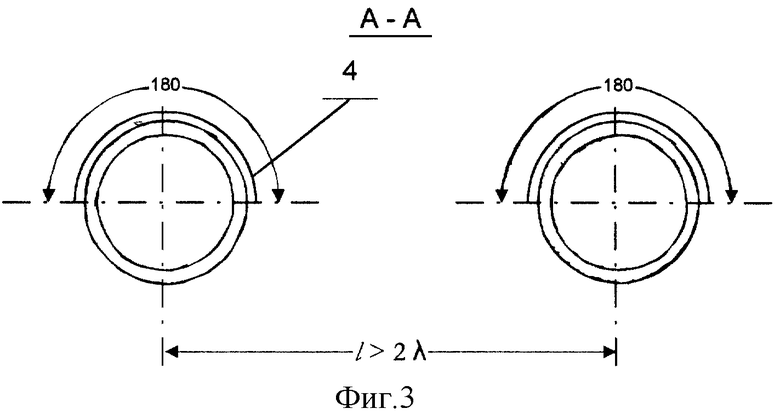

Для повышения равномерности акустической обработки излучатели располагают так, чтобы расстояние между их фазовыми центрами было более 2λ, где λ - длина волны в воде на средней частоте технологического диапазона, причем соседние в ряду излучатели возбуждают сигналами, независимыми по фазе.

Поле акустических колебаний формируют в наиболее эффективном технологическом диапазоне частот 15-30 кГц с относительной частотной модуляцией Δf/f = 0,02-0,2 и удельной акустической мощностью 100-1000 Вт/м2.

Понижение энергоемкости предлагаемого способа обеспечивается применением обработки фильтрующего материала в импульсном режиме при длительности импульсов 0,01-1,0 сек и скважности 1-20.

Технический эффект от использования предложенного способа состоит в следующем:

- размещение излучателей в водном слое дает возможность оперативно устанавливать и перемещать их, подымать после окончания промывки, переходя для акустической обработки на следующий фильтр; при работе в водном слое электроакустические преобразователи имеют оптимальное согласование со средой; излучающие поверхности, другие поверхности излучателей, кабели не подвергаются интенсивному эрозионному воздействию частиц фильтрующего материала и загрязнителей; находящиеся в водном слое излучатели не меняют макроструктуру фильтрующего материала;

- девиация по частоте в пределах технологического диапазона частот дает возможность возбуждения различных механизмов очистки фильтрующего материала от загрязняющих пленок, т.к. все эти механизмы [3] являются частотно-зависимыми;

- равномерное размещение излучателей, которое достигается без использования сложных механизмов, обеспечивает равномерную обработку акустической энергией поверхности и объема, занятого фильтрующим материалом;

- формируемое акустическое поле является более равномерным, т.к. излучатели располагают при расстоянии между их фазовыми центрами более 2λ [7], чтобы не формировать узконаправленного излучения; соседние в ряду излучатели возбуждают сигналами, независимыми по фазе [7];

- импульсное излучение с возможностями изменения параметров импульсного сигнала обеспечивает адаптацию к конкретным условиям акустической обработки, приводит к экономии электроэнергии и технического ресурса по механической прочности электроакустических излучателей.

Таким образом, реализация акустической обработки при излучении из водного слоя с соответствующими оптимальными параметрами обработки приводит к ускоренной и эффективной очистке фильтрующего материала от загрязнителей при повышении надежности и сокращении энергоемкости технологического оборудования.

Устройство акустической регенерации фильтрующего материала, содержащее генератор, выходы которого подключены ко входам излучателей, механически закрепленных на установочной конструкции, обеспечивает решение поставленной задачи посредством введения следующих новых признаков: излучатели выполняют в виде электроакустических преобразователей, обращенных излучающей поверхностью к фильтрующему материалу, а генератор содержит инвертор, задающий генератор сигналов технологического диапазона частот с требуемой частотной модуляцией, схему синхронизации импульсного режима и схему разрешения, включенную между выходами задающего генератора и входами инвертора, причем вход управления схемы разрешения соединен с выходом схемы синхронизации импульсного режима.

Для независимого по фазе возбуждения соседних в ряду излучателей генератор содержит не менее двух независимых каналов, выходы которых подключены к соответствующим излучателям.

Хорошие технологические характеристики устройства могут быть достигнуты, если излучатели выполнены в виде электроакустических цилиндрических преобразователей, ось которых расположена в горизонтальной плоскости, а часть цилиндрической поверхности, противоположная фильтрующему материалу, закрыта акустическим экраном.

Совокупность введенных блоков и связей в предлагаемом устройстве регенерации фильтрующего материала обеспечивает экономию питьевой воды и энергоресурсов, сокращение времени промывки, увеличение технического ресурса технологического оборудования.

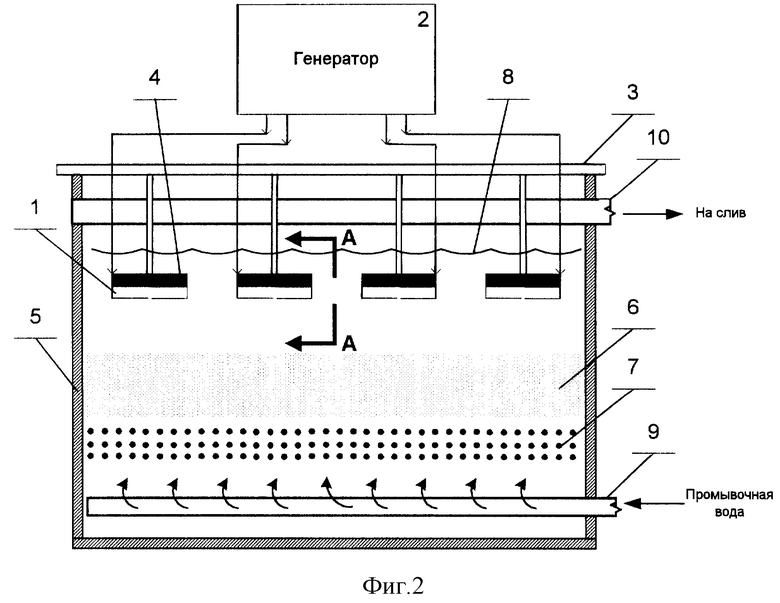

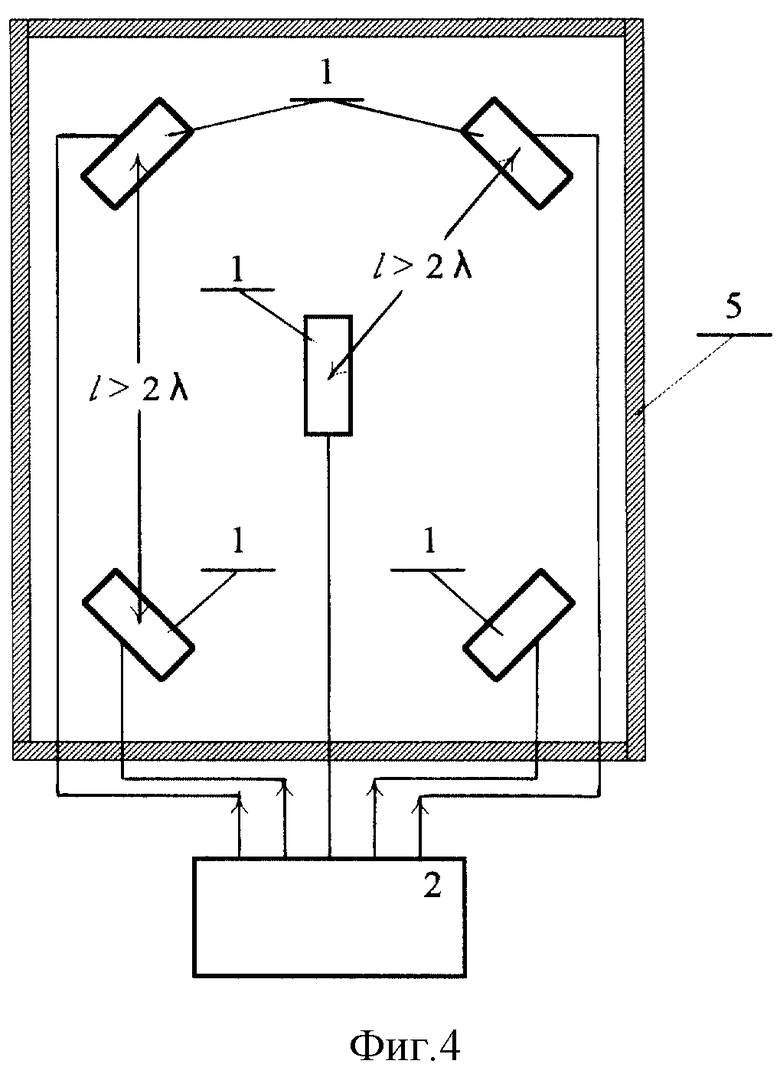

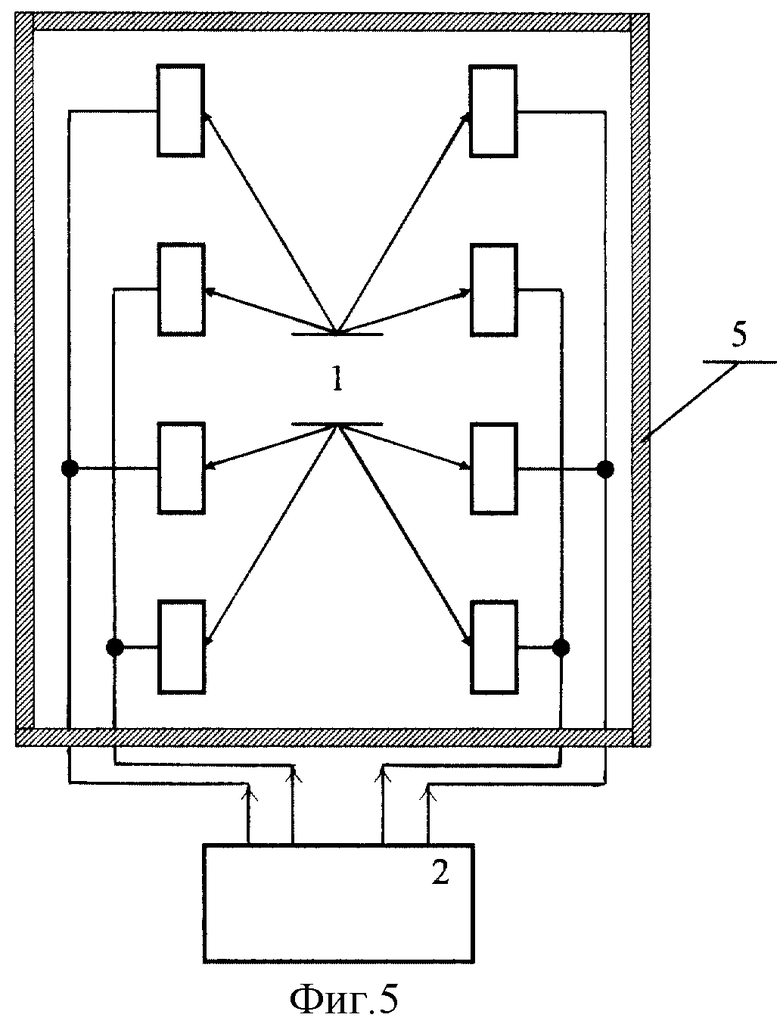

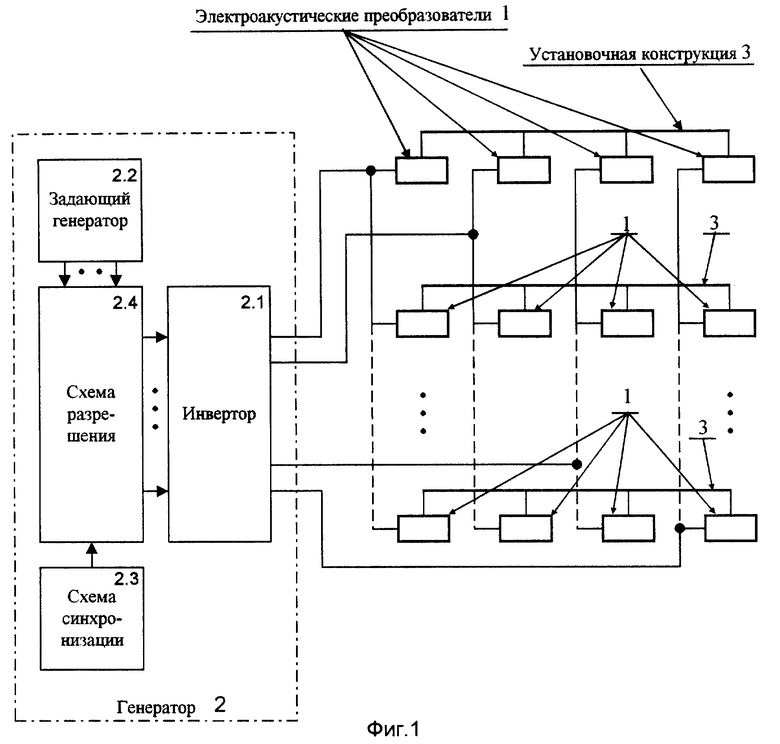

Сущность изобретения поясняется фиг. 1 - 5. На фиг.1 приведена структурная схема предлагаемого устройства, на фиг. 2 и 3 - размещение излучателей в объеме фильтра и вид на излучатели соседних рядов, на фиг. 4 и 5 - примеры размещения излучателей.

Предлагаемое устройство (фиг. 1) содержит систему электроакустических излучателей 1 и генератор 2, в состав которого входят инвертор 2.1, задающий генератор 2.2, схема синхронизации 2.3 и схема разрешения 2.4. Устройство содержит также установочные конструкции 3 подвески излучателей.

В общем случае для реализации предлагаемого способа генератор 2 может быть выполнен многоканальным (два и более выходных каналов), что достигается выполнением задающего генератора 2.2, схемы разрешения 2.4 и инвертора 2.1 по многоканальной схеме. При этом излучатели 1 размещаются рядами, а входы соседних в ряду излучателей подключены к выходам независимых каналов генератора 2.

Функциональное назначение и реализация блоков заявляемого устройства следующие.

Задающий генератор 2.2 предназначен для формирования сигнала технологического диапазона частот 15-30 кГц с частотной модуляцией глубиной Δf/f = 0,02-0,2. Период частотной модуляции выбирается не более длительности излучения в импульсном режиме. Задающий генератор может быть выполнен по известной схеме автоматического мультивибратора с колебаниями на удвоенной частоте и симметрирующем счетном триггере; вид выходного сигнала - импульсное напряжение логического уровня типа меандр. При многоканальной схеме генератора задающий генератор выполняется на ряде (в соответствии с числом каналов генератора) независимых схем формирования импульсных напряжений близких частот с относительной разностью не более 5-10%.

Схема синхронизации 2.3 обеспечивает формирование параметров импульсного режима в виде огибающей логического уровня длительностью 0,01-1,0 сек и скважностью 1-20. Схема 2.3 может быть выполнена на основе логических счетчиков и дешифраторов общего применения.

Схема разрешения 2.4 предназначена для прохождения сигналов от задающего генератора 2.2. на входы генератора мощных электрических сигналов 2.1 во время импульса, поступающего на вход управления схемы 2.4 с выхода схемы синхронизации 2.3. Схема разрешения 2.4 может быть выполнена на одном или нескольких (при многоканальном генераторе) логических элементах совпадения.

Инвертор 2.1 предназначен для усиления по мощности выходных сигналов задающего генератора, их резонансной фильтрации и согласованной передачи на возбуждение групп излучателей. Инвертор выполняется на транзисторных ключевых усилителях с выходными резонансными фильтрами, преобразующих энергию выпрямленной первичной сети электропитания в энергию мощных электрических квазигармонических сигналов технологического диапазона частот, определенных задающим генератором 2.2.

Электроакустические излучатели 1 предназначены для преобразования мощных электрических сигналов в энергию акустических колебаний, излучаемую из водного слоя фильтра в сторону поверхности фильтрующего материала. Электроакустические излучатели могут быть выполнены на пьезокерамических преобразователях стержневого или цилиндрического типа. Наиболее технологичной и эффективной является конструкция излучателя как цилиндрического преобразователя с акустическим экраном 4. Оси цилиндрических преобразователей размещают в горизонтальной плоскости, излучающие поверхности обращены в сторону обрабатываемого фильтрующего материала.

Установочная конструкция 3 предназначена для подвески системы излучателей 1 в водном слое фильтра на глубину 0,5-1,0 м и должна обеспечивать оперативную установку и перемещение системы излучателей при смене обрабатываемого фильтра. Эта конструкция может быть выполнена на штангах, установленных концами на стенках фильтра с жесткой или гибкой подвеской излучателей.

Вариант соединения излучателей 1 с генератором 2 в случае малого количества излучателей, размещенных нерегулярно, представлен на фиг. 2. Если излучатели располагаются рядами, соединение излучателей с каналами генератора выполняется так, чтобы обеспечить расфазировку акустических полей соседних излучателей. На фиг. 4 показано, что излучатели 1 образуют прямоугольную систему, состоящую из N рядов по М излучателей в каждом ряду. В конкретном случае, изображенном на фиг. 5, в генераторе имеется М каналов, поэтому к каждому каналу генератора 2 подключено по N излучателей.

Следует отметить, что в предлагаемом устройстве отсутствует перемещение излучателей и конструкции во время излучения, а также нет погружения элементов устройства в твердые слои фильтра. Обеспечивается возможность оперативного перемещения системы излучателей при смене места обработки. Отмеченное обстоятельство, наряду с выполнением электроакустических излучателей на высокоэффективных пьезокерамических преобразователях, отличающихся высокой надежностью, и генератора на ключевом инверторе, обладающего высоким КПД и надежностью, обеспечивает достижение энергетической и технологической эффективности предлагаемого устройства регенерации фильтрующего материала.

Таким образом, устройство акустической регенерации фильтрующего материала обеспечивает осуществление способа при повышении эффективности очистки, уменьшении энергоемкости и повышении надежности.

Предлагаемый способ с использованием заявляемого устройства осуществляется следующим образом.

В ванну фильтра 5 (фиг. 2), содержащую фильтрующий материал - песчаный слой 6 и гравийный слой 7, а также водный слой 8, промывная вода подается через трубы 9. Взрыхляющий поток направлен снизу вверх и отводится по сливным желобам 10. Перед началом промывки с акустической обработкой систему излучателей 1 на установочных конструкциях 3 равномерно размещают в горизонтальной плоскости водного слоя фильтра 8.

При подаче потока промывной воды включают генератор 2, в котором ранее устанавливают характеристики подаваемого на излучатели 1 сигнала: частоту, девиацию частоты, длительность импульса и скважность, уровень мощности.

При завершении промывки обрабатываемого фильтра генератор отключается и система излучателей на установочных конструкциях перемещается на соседний фильтр, подлежащий комплексной обработке. Время смены места обработки может быть обеспечено порядка 10-30 мин, что позволяет осуществить акустическую обработку фильтров в ходе штатных промывочных операций.

Среднюю частоту возбуждения излучателей устанавливают в диапазоне 15-30 кГц на резонансной частоте излучателей, девиацию частоты следует выбирать возможно большей.

В зависимости от загрязненности заборной воды и срока службы фильтра устанавливают скважность от 1 (при наибольшей загрязненности) до 20 и, аналогично, длительность импульса. Такой выбор параметров импульса позволяет адаптировать среднюю мощность потребления к условиям работы технологической установки и одновременно понизить энергоемкость технологической аппаратуры.

Установка акустической регенерации с типовой акустической мощностью 20 кВт при номинальной скважности 2-3 потребляет от сети питания 3ф 380 В 50 Гц не более 15-25 кВт. Энергетическая эффективность установки достигается применением ключевого режима работы генераторного устройства (КПД 90-95%) и перспективных конструкций излучателей (КПД 60-80%).

Предложенный способ на базе заявляемого устройства был апробирован на контактных осветлителях Южной водопроводной станции г. Санкт-Петербурга. Установка включала 16 цилиндрических электроакустических преобразователей, объединенных в 4 канала и соединенных по схеме фиг. 5.

Поверхность каждого излучателя со стороны, противоположной фильтрующему материалу, была закрыта акустическим экраном. Излучатели загружались в водный слой при расстоянии до слоя песка 20-25 см. Каналы генератора работали независимо, несущая частота 15 кГц, девиация частоты 7%, длительность импульса 0,5 сек, скважность 2. Суммарное потребление от сети составляло 20 кВт, что соответствует удельной акустической мощности 0,3 Вт/см2.

В течение промывки и после ее окончания контролировались мутность и остаточное содержание ионов алюминия. При акустической обработке зарегистрировано, что суммарный вынос загрязняющих веществ увеличивается на 30-40% по сравнению с промывкой без акустической обработки. Время промывки сокращается до 4-5 мин при штатном времени 7 мин. Зафиксировано увеличение фильтроцикла.

Таким образом, результаты экспериментального применения заявленного технического решения в реальных условиях коммунальной водопроводной станции подтвердили его высокую эффективность. Внедрение способа и устройства на водопроводных станциях позволит:

- улучшить очистку фильтрующего материала фильтров водопроводных станций,

- осуществить экономию питьевой промывочной воды за счет сокращения времени промывки и уменьшения интенсивности потока промывочной воды,

- осуществить экономию электроэнергии и технического ресурса мощных насосных систем подачи промывной воды,

- увеличить фильтроцикл и сроки обновления загрузочного материала фильтров.

ЛИТЕРАТУРА

1. Николадзе Г.И., Сомов М.Л. Водоснабжение. М.: Стройиздат, 1995, 688 с.

2. Мельцер Б.З. Фильтровальные сооружения в коммунальном водоснабжении. М.: Стройиздат, 1995, 176 с.

3. Блянкман Л. М. , Пономарев В.Г., Смирнова Н.Л. Очистка фильтрующих материалов. M.: Энергоатомиздат, 1992, 142 с.

4. А. С. СССР N 376104. Фильтр для осветления природных и сточных вод. МПК В 01 D 29/28. Приор. 15.03.71, публ. 05.04.73, Бюлл. 17.

5. Заявка Японии N 53-45620. Способ восстановления фильтрующего материала с использованием ультразвука. МПК В 01 D 29/72. Приор. 23.02.72, публ. 07.12.78.

6. Патент РФ N 2042381. Способ регенерации зернистого фильтрующего материала. МПК В 01 D 24/26, приор. 13.05.93, публ. 27.08.95, Бюлл. 23 (Прототип).

7. Справочник по гидроакустике. Л.: Судостроение, 1988. 552 с.

8. Кибакин В.М. Основы ключевых методов усиления. М.: Энергия, 1980.

9. Ультразвук. /Под ред. И.П. Голяминой. М.: СЭ, 1979, 400 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ЗЕРНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2000 |

|

RU2167694C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЗЕРНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2042381C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ ПРОДУКТИВНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2162519C2 |

| СПОСОБ АКУСТИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПРОДУКТИВНУЮ ЗОНУ СКВАЖИНЫ ПО ИНТЕРВАЛАМ ПЕРФОРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2309247C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СЫПУЧЕГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1999 |

|

RU2157720C1 |

| ГИДРОАКУСТИЧЕСКИЙ АВТОНОМНЫЙ ВОЛНОГРАФ | 2011 |

|

RU2484428C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛЫ ДАВЛЕНИЯ КОНТАКТНОГО ГРАФИТОВОГО КОЛЬЦА НА ЦИРКОНИЕВУЮ ТРУБУ В ТЕХНОЛОГИЧЕСКОМ КАНАЛЕ РЕАКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2197759C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА ИЗ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2001 |

|

RU2194783C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ В СОСУДЕ | 2000 |

|

RU2178551C1 |

| СПОСОБ КАВИТАЦИОННОЙ АКУСТИЧЕСКОЙ ОБРАБОТКИ ОБЪЕКТА В ЖИДКОЙ СРЕДЕ | 2007 |

|

RU2344886C1 |

Изобретение предназначено для регенерации фильтров водопроводных станций. Способ акустической регенерации фильтрующего материала фильтра водоочистки основан на одновременном воздействии на фильтрующий материал энергией акустических колебаний, излученной системой излучателей и восходящим взрыхляющим потоком промывной воды, на фильтрующий материал воздействуют направленным полем акустических колебаний, переменных по частоте в технологическом диапазоне частот, а излучатели размещают в водном слое фильтра в горизонтальной плоскости равномерно. Устройство акустической регенерации фильтрующего материала содержит генератор, выходы которого соединены с входами системы излучателей, механически закрепленных на установочной конструкции. Излучатели выполнены в виде электроакустических преобразователей, размещенных в водном слое фильтра и обращенных излучающей поверхностью к фильтрующему материалу, а генератор содержит инвертор, задающий генератор электрических сигналов технологического диапазона частот с требуемой частотной модуляцией, схему синхронизации импульсного режима и схему разрешения, включенную между выходами задающего генератора и входами инвертора, причем вход управления схемы разрешения соединен с выходом схемы синхронизации импульсного режима. Достигается повышение эффективности способа акустической регенерации фильтрующего материала, а также повышение надежности и уменьшение энергоемкости реализующего способ устройства. 2 с. и 5 з.п.ф-лы, 5 ил.

| СПОСОБ РЕГЕНЕРАЦИИ ЗЕРНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2042381C1 |

| Пульсационное устройство | 1986 |

|

SU1353467A1 |

| US 5891335 A, 06.04.1999 | |||

| DE 3811706 A1, 19.10.1989 | |||

| КАТАЛИТИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ХРАНЕНИЯ ВОДОРОДА И СПОСОБ ХРАНЕНИЯ ВОДОРОДА В КАТАЛИТИЧЕСКИХ СИСТЕМАХ НА ОСНОВЕ РЕАКЦИЙ ГИДРИРОВАНИЯ-ДЕГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2004 |

|

RU2281154C2 |

Авторы

Даты

2001-03-10—Публикация

1999-07-12—Подача