Изобретение относится к области обогащения сильно- и слабомагнитных мелкодробленных, преимущественно железосодержащих руд и материалов, и может быть использовано в железорудной промышленности черной металлургии, а также для сухого обезжелезивания мелкозернистых сыпучих материалов различного промышленного назначения.

Известен способ сепарации магнитной и немагнитной фракций твердого сыпучего материала, в котором материал из питателя равномерно подают на ту часть вращающегося барабана, внутри которой на неподвижной раме расположены магнитные блоки. Магнитные примеси притягиваются магнитным полем, создаваемым блоками, к поверхности барабана и вращаются вместе с ним до выхода из зоны воздействия магнитного поля, после чего попадают в сборник магнитных материалов. Немагнитные примеси под действием силы тяжести с поверхности барабана падают в сборник для неметаллической фракции (см. патент РФ N 2129048, МПК B 03 C 1/10, 1997 г.).

Недостатком такого способа магнитной сепарации является неупорядоченность подаваемого в рабочую зону сепаратора исходного материала по высоте слоя и, как следствие, низкая интенсивность процесса и эффективность разделения частиц. Для обогащения материалов с повышенной (свыше 3%) влажностью и пониженной, например, как у гематито-мартитовых руд, магнитной восприимчивостью описанный способ сепарации практически не реализуем.

Известен также способ магнитной сепарации, включающий воздействие на слой материала, содержащего магнитные и слабомагнитные включения, магнитной силы, вибрации и воздушного потока (см. патент РФ N 2104798, МПК B 03 C 1/00, 1992).

Недостатком этого способа магнитной сепарации является большая энергоемкость процесса сепарации, что обусловлено необходимостью осуществления подачи потока воздуха.

Наиболее близким к заявляемому изобретению является известный способ извлечения магнитных материалов из сыпучих смесей внутри камеры с кипящим слоем, создаваемым сжатым воздухом, который и выбран в качестве ближайшего аналога. В процессе кипения материал в рабочей камере разрыхляется и взвешивается, в результате чего магнитные частицы притягиваются к немагнитному барабану, внутри которого расположена магнитная система, установленному внутри рабочей камеры (см. авторское свидетельство СССР N 876169, МПК B 03 C 1/00, 1981).

Недостатками этого способа являются, низкая эффективность, связанная с неупорядоченностью подаваемого в рабочую зону сепаратора исходного материала, сложность конструкции устройства, реализующего данный способ, и большая энергоемкость процесса сепарации, что обусловлено необходимостью осуществления подачи потока воздуха, создающего кипящий слой.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности процесса магнитной сепарации, удешевлении его реализации, расширении возможности его применения для обогащения материалов с повышенной (свыше 3%) влажностью и пониженной, например, как у гематито-мартитовых руд, магнитной восприимчивостью.

Указанная задача решается за счет того, что в способе сухого магнитного обогащения мелкодробленных руд и материалов, включающем подачу во взвешенном состоянии исходного питания на поверхность вращающегося барабана сепаратора, разделение магнитных и немагнитных частиц под действием магнитных и центробежных сил и направление магнитного и немагнитного продуктов в приемники продуктов обогащения, согласно изобретению взвешенное состояние исходного материала достигают за счет его подачи в направлении вращения барабана с зазором над поверхностью барабана в рабочую зону сепарации под углом с помощью питателя, выполненного в виде параболического желоба, для упорядочения осаждения материала по магнитным свойствам и разбрасывают материал вращающимся барабаном.

Подача исходного материала во взвешенном состоянии в рабочую зону сепаратора в направлении вращения барабана с зазором над поверхностью барабана под углом с помощью питателя в виде параболического желоба обеспечивает его расслоение под действием магнитного поля, что приводит к его осаждению на поверхность барабана в виде упорядоченного слоя частиц с последовательным убыванием их магнитной восприимчивости в радиальном направлении от основания к периферии слоя и позволяет в зоне действия магнитного поля посредством вращающегося барабана разбрасывать в обратной последовательности осажденные на нем частицы.

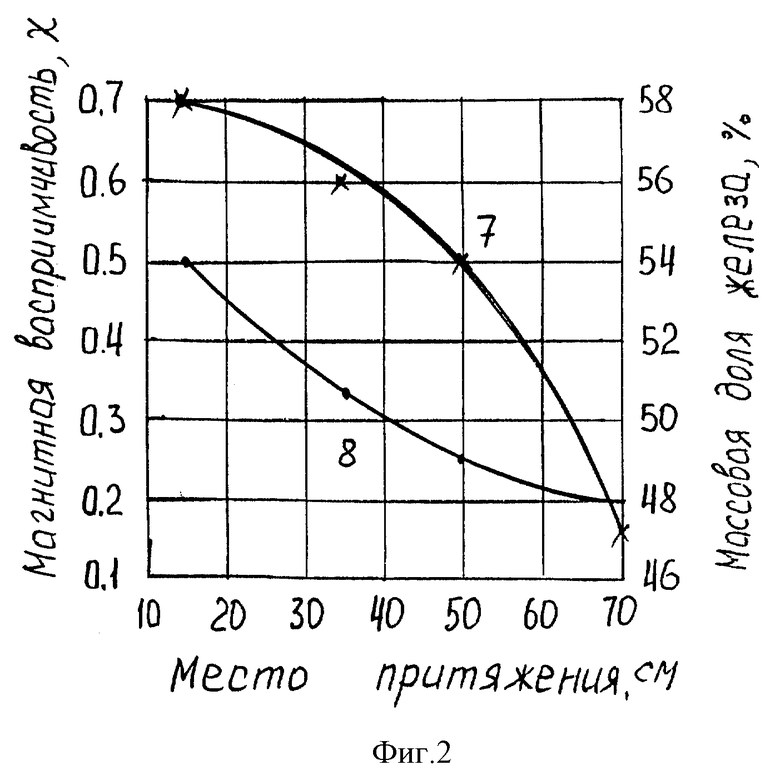

Изобретение поясняется чертежами.

На фиг. 1 изображен фрагмент магнитного сепаратора и показана схема технологических операций, осуществляемых при реализации заявляемого способа магнитной сепарации.

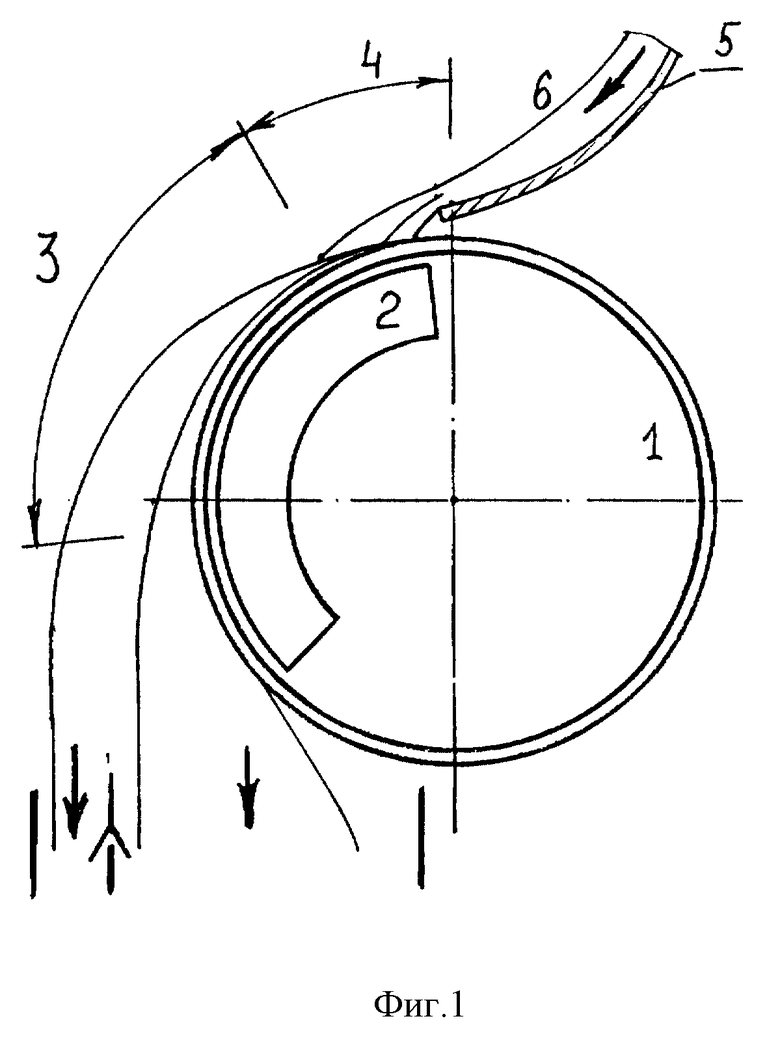

На фиг. 2 приведены графики зависимости магнитной восприимчивости частиц и массовой доли железа в них от места их притяжения к поверхности барабана сепаратора.

Для реализации способа используют магнитный сепаратор, фрагмент которого изображен на фиг. 1, в состав которого входят вращающийся магнитопроницаемый барабан 1 с расположенными внутри него магнитными блоками 2, образующими рабочую зону сепарации 3, часть которой представляет собой зону упорядочения исходного материала 4, и питатель 5, через который подают исходный материала 6.

Способ осуществляется следующим образом.

В рабочую зону сепарации 3 магнитного барабана 1 подают из питателя 5 исходный материал 6 (см. фиг. 1). При этом поток исходного материала 6 подают таким образом, чтобы обеспечить взвешивание рудного слоя над поверхностью барабана 1 в начале зоны действия магнитного поля. Взвешенное состояние исходного материала 6, достигается за счет его подачи в рабочую зону сепарации 3 под углом с помощью питателя 5, выполненного в виде параболического желоба. Исходный материал 6 подают по направлению вращения магнитного барабана 1. При этом под действием магнитных сил из подвижного и взвешенного слоя на рабочую поверхность вращающегося барабана 1 сначала оседают наиболее магнитные, затем менее магнитные и немагнитные частицы. Этот процесс иллюстрируют графики зависимости магнитной восприимчивости частиц 7 и массовой доли железа в них 8 от места их притяжения к поверхности барабана 1 сепаратора (фиг. 2). Таким образом, на поверхность барабана 1, представляющую собой зону упорядочения исходного материала в слое по магнитным свойствам 4, осаждается сегрегированный и упорядоченный по величине магнитной восприимчивости рудный слой. При вращении барабана 1 на образованный рудный слой воздействуют центробежные силы, за счет чего происходит отрыв с поверхности барабана 1 частиц руды. Причем отрыв происходит в последовательности обратной порядку осаждения частиц на поверхность барабана 1. Сначала немагнитные и слабомагнитные, а затем наиболее магнитные. Образовавшийся веер сегрегированных по величине действующих на частицы магнитных сил траекторий разделяют шиберным устройством (не показано). Положение подвижного делительного шиберного устройства определяется требованиями потребителя к качеству магнитного или немагнитного продуктов.

Таким образом, дважды в одной рабочей зоне 3 сепаратора осуществляют разделение рудного потока по величине магнитной восприимчивости частиц: при загрузке на барабан 1 и сбросе с него в зоне действия магнитного поля. При загрузке руды на барабан 1 магнитные частицы преимущественно концентрируются в нижней зоне действия наиболее интенсивного по силе магнитного поля, а при разгрузке с барабана 1 под действием центробежных сил эти же частицы отделяются от поверхности последними, испытывая торможение тех же магнитных сил. Немагнитные частицы осаждаются на поверхность барабана 1 последним и, оказываясь на поверхности сепарируемого слоя, подвергаются действию больших центробежных и меньших магнитных сил. Как следствие, немагнитные частицы значительно ранее магнитных отрываются от барабана. Это способствует расширению веера сегрегации частиц и повышению качества магнитного и немагнитного продуктов.

Реализация заявляемого способа как при использовании сухой сепарации удерживанием фракции на барабане, так, и, особенно, извлечением путем отклонения траектории магнитных частиц, способствует интенсификации процесса сухой магнитной сепарации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный магнитоэлектрический сепаратор | 1988 |

|

SU1641431A1 |

| СПОСОБ СУХОЙ МАГНИТНОЙ СЕПАРАЦИИ МАГНЕТИТСОДЕРЖАЩИХ РУД | 2021 |

|

RU2777313C1 |

| Электромагнитный роторный сепаратор | 1982 |

|

SU1215746A1 |

| Способ сухой магнитной сепарации слабомагнитных руд | 2022 |

|

RU2804037C1 |

| Способ сухой магнитной сепарации хвостов слабомагнитных руд | 2023 |

|

RU2813856C1 |

| Магнитный сепаратор | 1978 |

|

SU722577A1 |

| ВИНТОВОЙ СЕПАРАТОР | 2010 |

|

RU2424059C1 |

| Высокоградиентный магнитный сепаратор | 1991 |

|

SU1795910A3 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288039C2 |

| Магнитный сепаратор | 1989 |

|

SU1731285A1 |

Изобретение относится к обогащению сильно- и слабомагнитных мелкодробленных, преимущественно железосодержащих, руд, например гематито-мартитовых, и материалов, и может быть использовано в черной металлургии и других отраслях промышленности. Способ сухого магнитного обогащения мелкодробленных руд и материалов включает подачу во взвешенном состоянии исходного питания на поверхность вращающегося барабана сепаратора, разделение магнитных и немагнитных частиц под действием магнитных и центробежных сил и направление магнитного и немагнитного продуктов в приемники продуктов обогащения. Взвешенное состояние исходного материала достигают за счет его подачи в рабочую зону сепарации в направлении вращения барабана с зазором над поверхностью барабана под углом с помощью питателя, выполненного в виде параболического желоба для упорядочения осаждения материала по магнитным свойствам, и разбрасывают материал вращающимся барабаном. Изобретение повышает эффективность магнитной сепарации для разных материалов, в том числе с повышенной влажностью и низкой магнитной восприимчивостью. 1 з.п.ф-лы, 2 ил.

| Магнитный сепаратор | 1973 |

|

SU578108A1 |

| SU 882622 А, 25.11.1981 | |||

| Электромагнитный сепаратор | 1979 |

|

SU904783A1 |

| Магнитный сепаратор | 1989 |

|

SU1687293A1 |

| Устройство для магнитного разделения шаров | 1990 |

|

SU1755933A1 |

| Барабанный электромагнитный железоотделитель | 1981 |

|

SU1030023A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1990 |

|

RU2014148C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1992 |

|

RU2036015C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1997 |

|

RU2129048C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСМИССИЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2657544C1 |

| DE 3238052 А1, 19.04.1984 | |||

| КРАВЕЦ В.Н | |||

| Специальные и комбинированные методы обогащения | |||

| - М.: Недра, 1986, с.252 - 253, фиг.86 г, с | |||

| з, 257 - 258. | |||

Авторы

Даты

2001-03-27—Публикация

2000-05-05—Подача