Изобретение относится к буровой технике, а именно к турбобурам, применяемым при бурении скважин.

Известен турбобур, содержащий узел осевой опоры и турбинные секции с размещенными в них ступенями силового устройства и ступенями гидродинамического торможения [а.с. N 299176, E 21 В 4/02, 15.04.90].

К недостаткам такого турбобура следует отнести то, что число ступеней в турбинных секциях устанавливается произвольно, что непосредственно не связано с оптимальным режимом бурения, а это в свою очередь снижает эффективность углубления скважины.

Известен так же турбобур, включающий узел осевой опоры и турбинные секции с размещенными в них ступенями силового устройства и ступенями гидродинамического торможения, число которых определяется по осевой нагрузке на осевые опоры [Малышев Д.Г. Регулирование турбобуров. - М.: Недра, 1985, c. 10].

Недостатком является то, что параметры турбобура выбираются при постоянной осевой нагрузке, соответствующей экстремальному режиму, тогда как для устойчивой работы турбобура параметры режима его работы необходимо выбирать в узком диапазоне изменения осевой нагрузки и частоты вращения в соответствии с постоянно меняющимися геолого-техническими условиями бурения.

Задача состоит в повышении эффективности углубления скважин.

Техническим результатом настоящего изобретения является получение оптимальных значений крутящего момента и частоты вращения вала турбобура для конкретных геолого-технических условий.

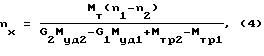

Поставленная задача и технический результат достигаются тем, что в турбобуре, содержащем узел осевой опоры и турбинные секции с размещенными в них ступенями силового устройства и ступенями гидродинамического торможения, число ступеней силового устройства (Kc) и ступеней гидродинамического торможения (Kгт) в турбинных секциях определяется по формулам

где Mт - результирующий суммарный вращающий момент на валу турбобура при тормозном режиме, кгс·м;

nх - результирующая частота вращения вала турбобура при холостом режиме, об/мин;

Δ Mс - вращающий момент одной ступени силового устройства при максимальной мощности (кгс·м) и частоте вращения nс (об/мин);

Δ Mгт - затормаживающий момент одной ступени гидродинамического торможения (кгс·м) при частоте nгт (об/мин);

n1, n2 - устанавливаемый диапазон изменения частоты вращения (об/мин) при изменении осевой нагрузки от G1 до G2 (тс);

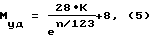

Mуд1, Mуд2 - удельные моменты на долоте (кгс·м/тс) при частотах вращения, соответственно, n1 и n2 (об/мин), принимаемые как функция f (n) и определяемые по формуле:

где K - коэффициент, учитывающий типоразмер долота;

Mтр1, Mтр2 - затраты момента на холостое вращение долота в скважине и преодоление сил трения в узле осевой опоры турбобура (кгс·м) соответственно при частотах вращения n1 и n2 (об/мин);

Для обеспечения устойчивой работы турбобура при заданных параметрах режима бурения G1 и n1 необходимо иметь запас момента на валу, что обеспечивается возможностью воспринимать турбобуром увеличенную нагрузку на долото G2 при снижении частоты вращения на величину n2.

Рекомендуется принимать значения G2-G1= 0,5 -1 тс и n1-n2 = 50 -100 об/мин.

Параметры ступеней активного устройства и ступеней гидродинамического торможения рассчитываются при выбранном расходе жидкости Q плотностью ρ.

Чтобы обеспечить равномерную работу каждой турбинной секции, ступени активного устройства и гидродинамического торможения распределяются равномерно в каждой турбинной секции так, что частоты вращения вала и вращающие моменты равны между собой.

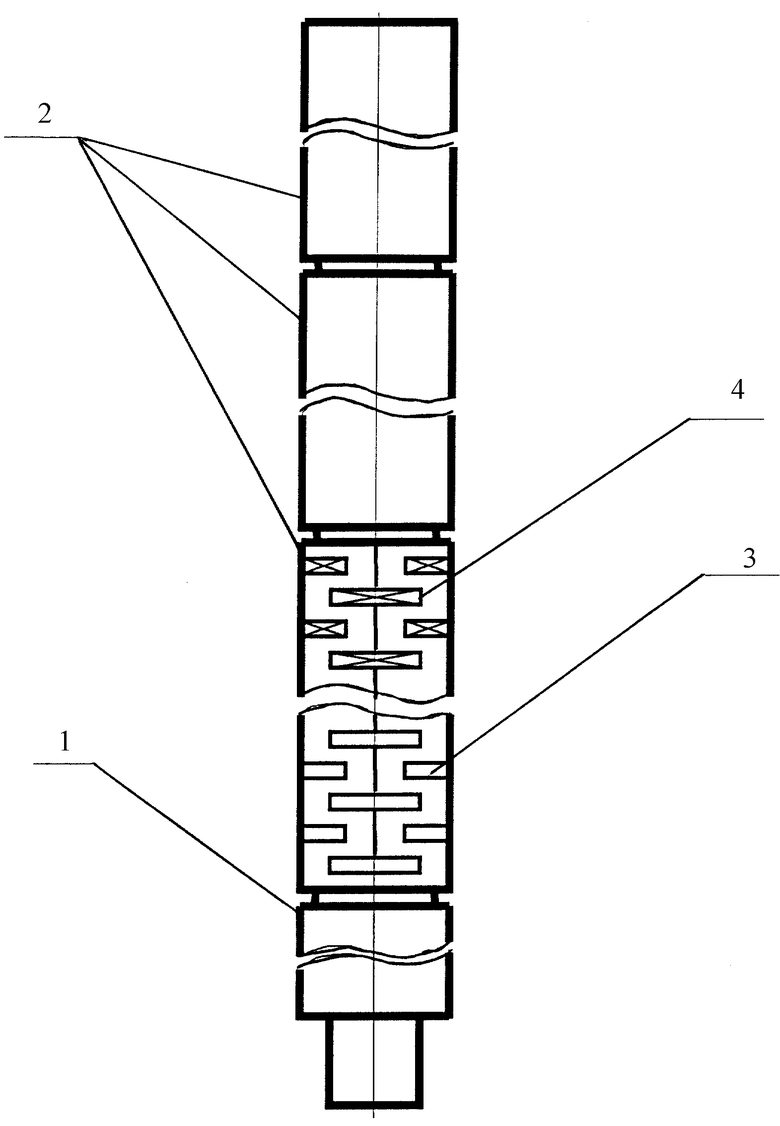

На чертеже показана схема турбобура.

Турбобур содержит узел осевой опоры l, i-е количество турбинных секций 2 с размещенными в них ступенями гидродинамического торможения 3 количеством Kгт, определяемым по формуле (2), и ступенями силового устройства 4 количеством Kс, определяемым по формуле (1). В каждой турбинной секции 2 размещается Kгт/i ступеней гидродинамического торможения и Kс/i ступеней силового устройства.

Турбобур работает следующим образом. При прокачивании жидкости плотностью ρ производительностью Q за счет ступеней активного устройства начинает вращаться вал, но благодаря наличию ступеней гидродинамического торможения частота вращения снижается до величины nх. Для эффективного разрушения породы на забое на долоте создается осевая нагрузка равная G1, при этом частота вращения вала снижается до величины равной n1, что и обеспечивает эффективное углубление скважины. Необходимый вращающий момент и частота вращения достигаются числом ступеней активного устройства и гидродинамического торможения, полученным расчетным путем. При изменении состава горной породы, когда возрастает удельный момент на долоте, для сохранения выбранного режима бурения турбобур имеет запас вращающего момента, обусловленный произведением G2-Mуд2 при снижении частоты вращения до n2.

Чтобы исключить вредные нагрузки, обусловленные неравномерностью вращения валов в турбинных секциях, ступени активного устройства и ступени гидродинамического торможения равномерно распределяются по секциям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ-ОТКЛОНИТЕЛЬ | 1997 |

|

RU2132444C1 |

| ДВУХПОЗИЦИОННЫЙ ОБРАТНЫЙ КЛАПАН | 1994 |

|

RU2133900C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ФИЛЬТРОВЫХ ТРУБ ВОДОЗАБОРНЫХ СКВАЖИН | 1996 |

|

RU2112111C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2109905C1 |

| ОТКЛОНИТЕЛЬ КЛИНОВОЙ | 1998 |

|

RU2136835C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИН | 1996 |

|

RU2109909C1 |

| УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2114906C1 |

| СПОСОБ НАТЯЖЕНИЯ ОБСАДНЫХ КОЛОНН | 1998 |

|

RU2132923C1 |

| ПРОБООТБОРНИК ДЛЯ ИСПЫТАТЕЛЯ ПЛАСТОВ | 1999 |

|

RU2170349C2 |

| КЕРНОПРИЕМНОЕ УСТРОЙСТВО | 1999 |

|

RU2160820C2 |

Изобретение относится к буровой технике, а именно к турбобурам. Сущность изобретения заключается в том, что в турбобуре, включающем турбинные секции с размещенными в них ступенями силового устройства и ступенями гидродинамического торможения, число вышеперечисленных ступеней определяют исходя из заданных параметров режима бурения по предлагаемым математическим зависимостям. Изобретение обеспечивает повышение эффективности бурения скважин. 1 ил.

Турбобур, включающий узел осевой опоры и турбинные секции с размещенными в них ступенями силового устройства и ступенями гидродинамического торможения, число которых определяется по осевой нагрузке на осевые опоры, отличающийся тем, что число ступеней силового устройства (Kс) и гидродинамического торможения (Kгт) определяются диапазоном изменения осевой нагрузки и частоты вращения по формулам

где Mт - результирующий суммарный вращающий момент на валу турбобура при тормозном режиме, кгс · м;

nх - результирующая частота вращения вала турбобура при холостом режиме, об/мин;

ΔMc - вращающий момент одной ступени силового устройства при максимальной мощности (кгс · м) и частоте вращения nс (об/мин);

ΔMгт - затормаживающий момент одной ступени гидродинамического торможения (кгс · м) при частоте nгт (об/мин);

n1, n2 - устанавливаемый диапазон изменения частоты вращения (об/мин) при изменении осевой нагрузки от G1 до G2 (тс);

Mуд1, Mуд2 - удельные моменты на долоте (кгс · м/тс) при частотах вращения, соответственно, n1 и n2 (об/мин);

Mтр1, Mтр2 - затраты момента на холостое вращение долота в скважине и преодоление сил трения в узле осевой опоры турбобура (кгс · м), соответственно, при частотах вращения n1 и n2 (об/мин),

причем число ступеней силового устройства и гидродинамического торможения распределяются равномерно в каждой турбинной секции так, что частоты вращения вала и вращающие моменты каждой турбинной секции равны между собой.

| МАЛЫШЕВ Д.Г | |||

| Регулирование турбобуров | |||

| - М.: Недра, 1985, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Турбобур | 1967 |

|

SU299176A1 |

| Способ вращательного бурения скважин забойным гидравлическим двигателем | 1982 |

|

SU1114777A1 |

| ШУМОВА З.И., СОБКИНА И.В | |||

| Справочник по турбобурам | |||

| - М.: Недра, 1970, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СЕРЕДА Н.Г., СОЛОВЬЕВ Е.М | |||

| Бурение нефтяных и газовых скважин | |||

| - М.: Недра, 1988, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2001-03-27—Публикация

1999-05-31—Подача