Изобретение относится к области бурения скважин, а именно к устройствам для центрирования низа бурильной колонны.

Известен лопастной калибратор, содержащий корпус с пазами, в которых установлены сменные лопасти [1].

Основным недостатком его является затрудненность, а порой и невозможность спуска без дополнительной проработки ствола в вертикальную искривленную, наклонную или горизонтальную скважины.

Известен и более близкий к предлагаемому устройству центратор-калибратор, содержащий корпус и самовыдвигающиеся от действия центробежных сил лопасти (плашки) [2]. Однако центробежные силы, действующие на центрирующие элементы в этом устройстве при недостаточно высокой частоте вращения, например при роторном бурении, могут не достичь требуемой величины - до 20...30 кН при продольно-поперечном изгибе низа бурильной колонны в скважине. Кроме того, непосредственный контакт этих центрирующих элементов со стенками ствола вызовет быстрый износ направляющих поверхностей их от влияния поперечных колебаний низа колонны и из-за эксцентриситета смещения оси низа колонны в месте размещения устройства относительно оси скважины, что снизит надежность и эффективность работы в скважине.

Целью изобретения является улучшение эксплуатационной характеристики и повышение надежности работы предлагаемого центратора в скважине с одновременным обеспечением возможности спуска в искривленные стволы без дополнительной проработки их.

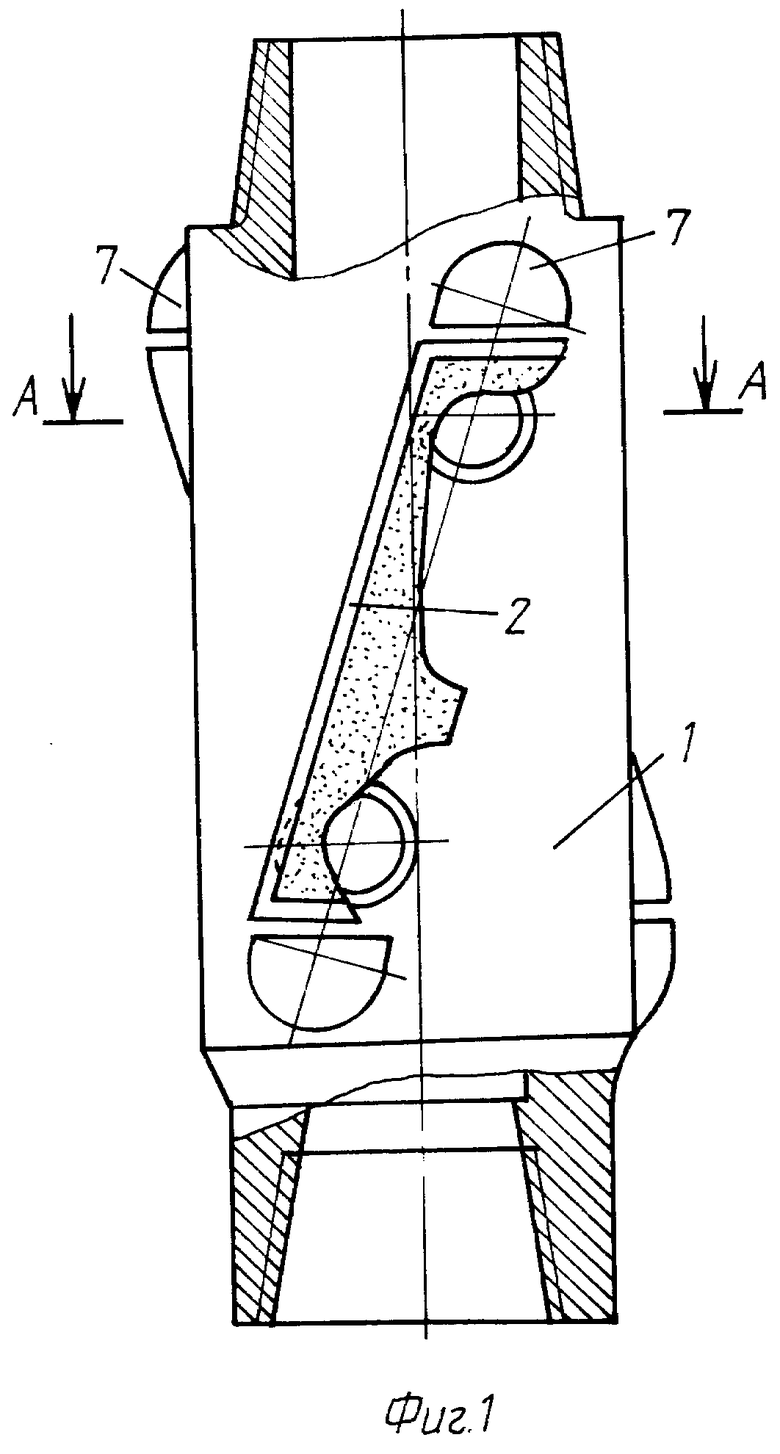

Указанная цель достигается тем, что в центраторе, содержащем корпус с внутренним концентричным отверстием и сменные центрирующие выдвижные лопасти, последние с наружной центрирующей поверхности выполнены спиралеобразными, а с внутренней - плоскими, в двух поперечных сечениях корпуса под каждой лопастью имеются эксцентричные относительно оси его и параллельные друг другу радиальные цилиндрические отверстия, в которых размещены поршни с хвостовиками по торцам, причем с наружного радиального торца хвостовики имеют Т-образную, как вариант - в виде "ласточкина хвоста", форму и сочленены с продольными пазами идентичной в поперечном сечении формы на внутренней поверхности лопастей, а с обратного торца хвостовики подпружинены упругими элементами, которые противоположными концами своими оперты в упорные стаканы с отверстиями и радиальными прорезями для пропуска этих хвостовиков, вставленные, в свою очередь, в радиальные отверстия корпуса со стороны внутреннего концентричного отверстия его. Кроме того, величины эксцентриситетов смещения радиальных отверстий под каждой центрирующей лопастью в обеих плоскостях корпуса равны между собой по величине относительно плоскости оси корпуса, проходящей через центр симметрии лопасти, а угловые направления радиальных отверстий в этих плоскостях направлены навстречу друг другу.

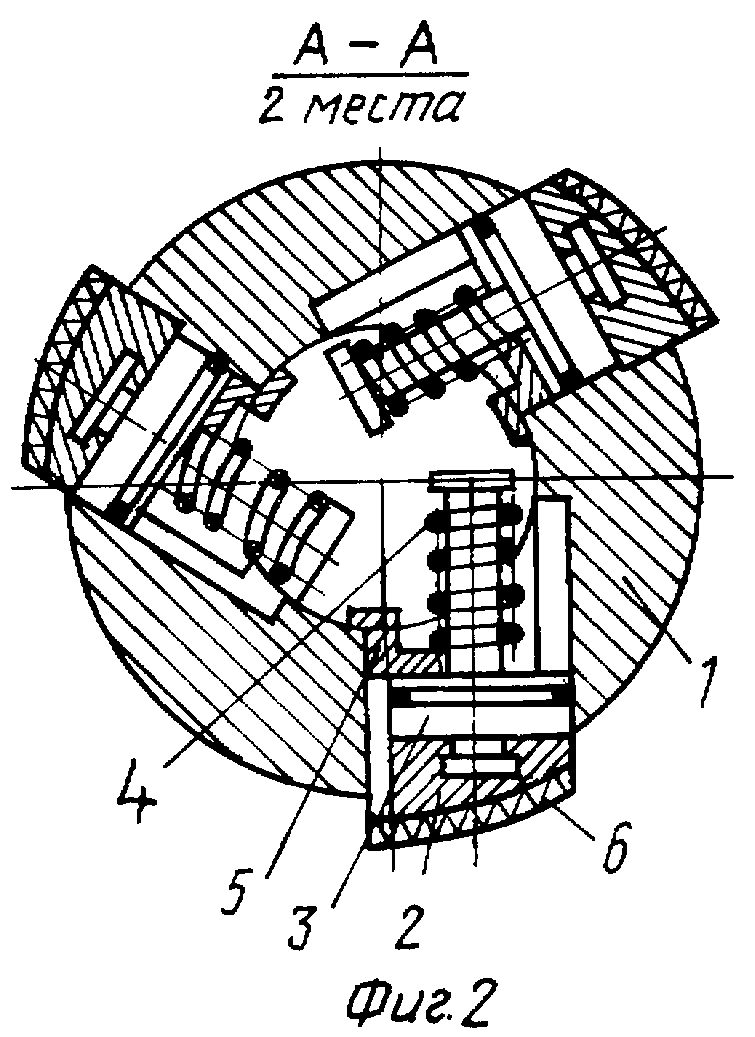

Устройство поясняется чертежом, где на фиг. 1 представлен общий вид центратора в продольном разрезе, а на фиг. 2 - поперечное сечение его по А-А.

Центратор содержит корпус 1 с внутренним концентричным отверстием и сменные центрирующие выдвижные лопасти 2 с наружными спиралеобразными центрирующими (калибрующими) поверхностями и с внутренними плоскими, по центру которых выполнены Т-образные, как вариант - в виде "ласточкина хвоста", пазы с размещенными в них по два идентичной формы периферийных хвостовика поршней 3, установленных в параллельных друг другу, под каждой лопастью, двух радиальных цилиндрических отверстиях корпуса. С противоположного торца поршни 3 также снабжены Т-образными хвостовиками, отпружиненными вовнутрь устройства упругими элементами 4, противоположными концами своими опертыми в дно стаканов 5, утопленных изнутри до упора своего в радиальных цилиндрических отверстиях корпуса. Для установки пружин сжатия 4 каждый стакан 5 снабжен отверстием с радиальной прорезью, соответствующим диаметру хвостовика поршня 3 в зоне размещения пружины.

Для повышения износостойкости наружная калибрующая (центрирующая) поверхность лопастей 2 армирована твердосплавным слоем 6 или, как вариант - на рисунках не показано, твердосплавными зубками. У концов центрирующих лопастей 2 к корпусу 1 приварены защитные наконечники 7.

Работает центратор следующим образом. При спуске в скважину или при подъеме на поверхность перепад давления внутри колонны и в затрубном кольцевом пространстве практически отсутствует и пружины сжатия 4 утапливают поршни 3 с лопастями 2 в корпусе 1, что обеспечивает прохождение бурильной колонны с центратором на сильно искривленных участках скважины без дополнительной проработки ствола. При этом калибрующие поверхности 6 возвышаются над защитными наконечниками 7. Поскольку радиальные цилиндрические поверхности под каждой лопастью 2 параллельны друг другу, то после спуска центратора до забоя и подачи жидкости в бурильную колонну за счет перепада давления внутри нее и в заколонном кольцевом пространстве поршни 3 выдвигаются из радиальных каналов корпуса и прижимают лопасти 2 к стенкам скважины. Диаметры поршней 3 подбираются исходя из условия превышения сил прижатия лопастей 2 к стенкам ствола над суммой сил упругости пружин 4 и перерезывающих сил (до 20...30 кН) в бурильной колонне в зоне размещения центратора, что обеспечивает концентричное центрирование инструмента в скважине.

Такое исполнение центратора обеспечивает ему перед известными конструкциями следующие преимущества:

- превышение сил прижатия центрирующих лопастей над суммой сил упругости пружин сжатия и перерезывающих сил в колонне в зоне установки центратора позволяет концентрично центрировать колонну в этой зоне независимо от степени абразивного износа наружной поверхности центрирующих лопастей, ощутимого в абразивных породах даже в процессе одного рейса бурильного инструмента в скважину;

- уменьшение диаметра центратора в транспортном положении по сравнению с рабочим обеспечивает возможность спуска его в искривленные вертикальные, наклонные и горизонтальные скважины без дополнительной проработки ствола;

- силы прижатия центрирующих лопастей к стенкам ствола зависят преимущественно от величины перепада давления внутри колонны и в кольцевом пространстве, что даже при интенсивном абразивном износе центрирующих или калибрующих поверхностей приводит к сохранению высокого эксплуатационного ресурса центратора в целом, к улучшению его эксплуатационной характеристики и повышению надежности работы в скважине.

Источники информации

1. Авт. свид. СССР N 836333, кл. E 21 B 10/42, 1981.

2. Авт. свид. СССР N 6066994, кл. E 21 B 17/10, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБРАТОР | 1999 |

|

RU2164285C1 |

| ЦЕНТРАТОР | 1996 |

|

RU2127794C1 |

| КАЛИБРАТОР | 1996 |

|

RU2127795C1 |

| ЦЕНТРАТОР И ОБСАДНАЯ КОЛОННА | 2001 |

|

RU2209291C1 |

| УСТРОЙСТВО ДЛЯ ПРОРЕЗАНИЯ ОКНА В ОБСАДНОЙ КОЛОННЕ | 1996 |

|

RU2140520C1 |

| КАЛИБРАТОР-ЦЕНТРАТОР ГИДРАВЛИЧЕСКИЙ (КЦГ) | 2009 |

|

RU2441130C2 |

| СЛИВНОЕ УСТРОЙСТВО | 1997 |

|

RU2144131C1 |

| РАЗЪЕДИНИТЕЛЬ (ВАРИАНТЫ) | 1996 |

|

RU2129650C1 |

| ПОГРУЖНОЙ ЭЛЕКТРОНАСОС | 1997 |

|

RU2136970C1 |

| МУФТА СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ РАВНОПРОХОДНАЯ | 2001 |

|

RU2203390C2 |

Изобретение относится к бурению скважин, а именно к устройствам для центрирования нижней части бурильной колонны. Центратор содержит корпус с внутренним концентричным отверстием и три сменные центрирующие выдвижные лопасти с наружными спиралеобразными центрирующими или калибрующими поверхностями и с внутренними плоскими, по центру которых выполнены Т-образные пазы с размещенными в них по два идентичной формы периферийных хвостовика поршней, установленных в параллельных друг другу, под каждой лопастью, двух радиальных отверстиях корпуса. С противоположного торца поршни также снабжены Т-образными хвостовиками, которые отпружиниваются упругими элементами внутрь корпуса. Лопасти центратора самоутапливающиеся в корпусе при спуске инструмента в скважину, выдвижение которых осуществляется только в процессе работы за счет перепада давления внутри колонны и в кольцевом затрубном пространстве. Изобретение обеспечивает повышение надежности работы центратора и улучшение эксплуатационной характеристики. 1 з.п. ф-лы, 2 ил.

| Центробежный центратор-калибратор | 1975 |

|

SU606994A1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕНТРАТОР | 0 |

|

SU344101A1 |

| Лопастной калибратор | 1979 |

|

SU836333A1 |

| Центратор для обсадных колонн | 1980 |

|

SU939717A1 |

| Гидравлический центратор | 1979 |

|

SU947384A1 |

| Стабилизатор бурильной колонны | 1985 |

|

SU1263801A1 |

| Центрирующее устройство | 1986 |

|

SU1430496A1 |

| Устройство для наклонного бурения | 1988 |

|

SU1541361A1 |

| ЦЕНТРАТОР ОБСАДНОЙ КОЛОННЫ | 1992 |

|

RU2034128C1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕНТРАТОР | 1993 |

|

RU2039199C1 |

Авторы

Даты

2001-04-10—Публикация

1999-07-30—Подача