Изобретение относится к бурению вертикальных и наклонно направленных скважин, а именно к гидравлическим центраторам бурильной колонны.

Известен гидравлический центратор бурильной колонны, включаюций выдвижные в радиальном направлении лапы, установленные в корпусе, закрепленном на бурильной колонне 13

Известен также гидравлический центратор, включающий корпус с присоединительной резьбой под колонну бурильных труб, выдвижные центрирующие элементы и поршень, установленный концентрично внутри корпуса с возмо); ностью осевого перемещения и образующий с ним замкнутую полость для рабочего агента t2j.

Недостаток известных центраторов заключается в том, что они не обеспечивают достаточной надежности работы, так как возникающие при бурении, особенно твердых пород, продольные колебания способствуют быстрой поломке элементов бурильной колонны.

Цель изобретения - повышение надежности работы центратора при бурении твердых порол.

Указанная цель достигается тем, что гидравлический центратор снабжен дополнительными центрирующими элементами, размещенными под основными , а поршень образует в месте их установки с корпусом дополнительные замкнутые камеры, имеет радиальные отверстия для связи замкнутых камер с внутренней полостью корпуса

10 и резьбовой участок для присоединения породоразруйающего инструмента.

Кроме того, поршень снабжен дросселем, амортизирующим узлом, разме15щенным между корпусом и поршнем.

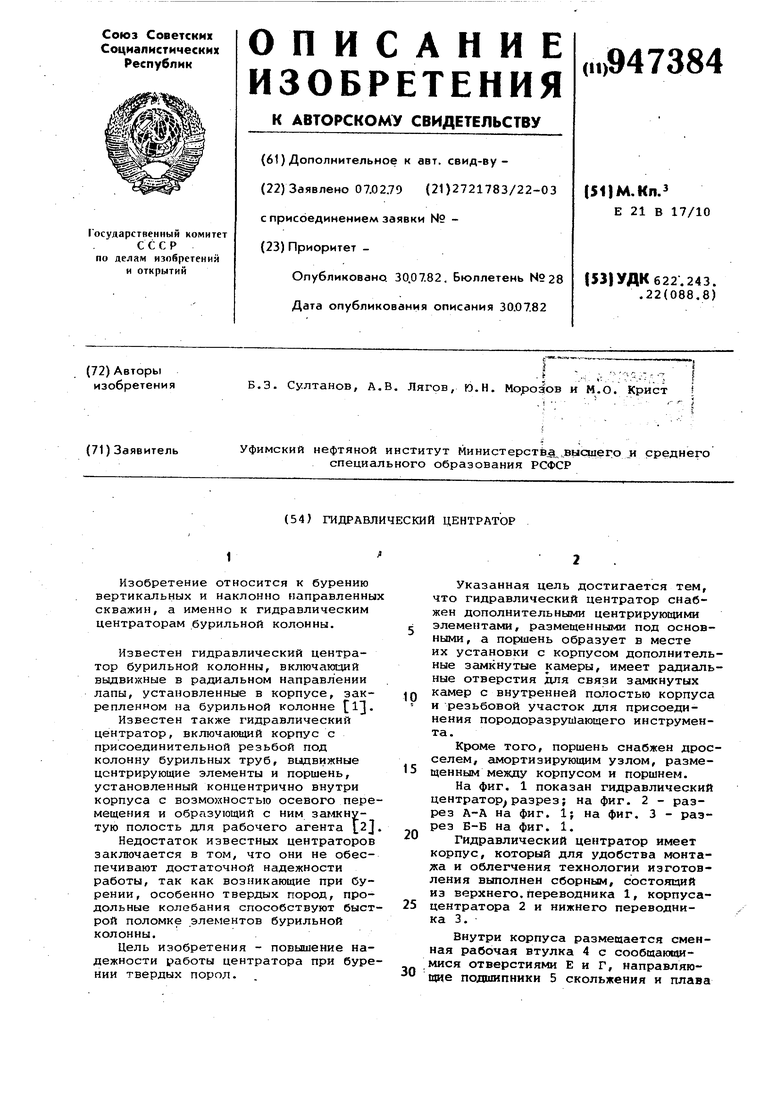

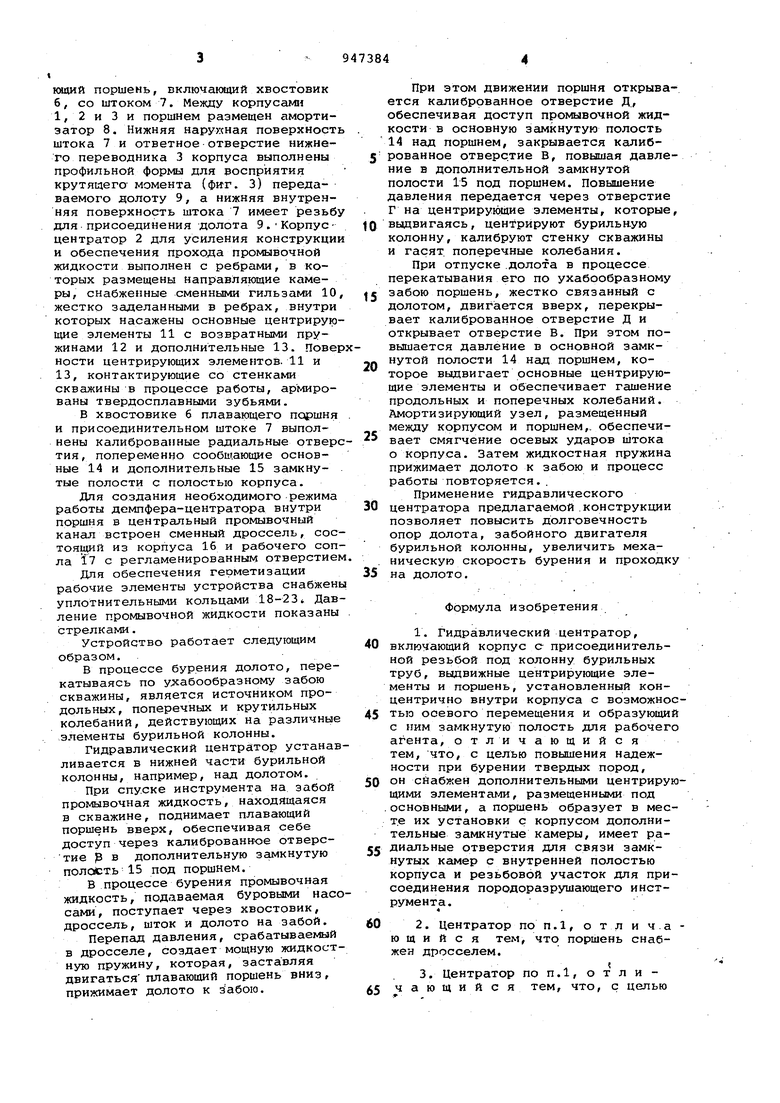

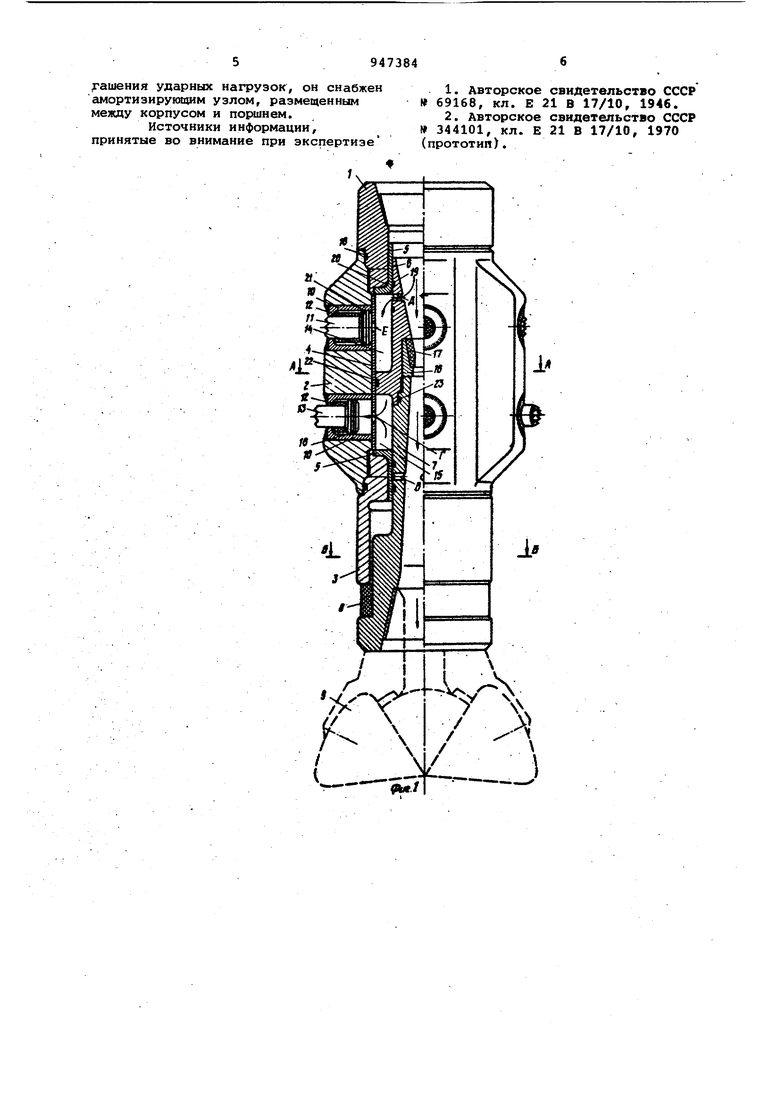

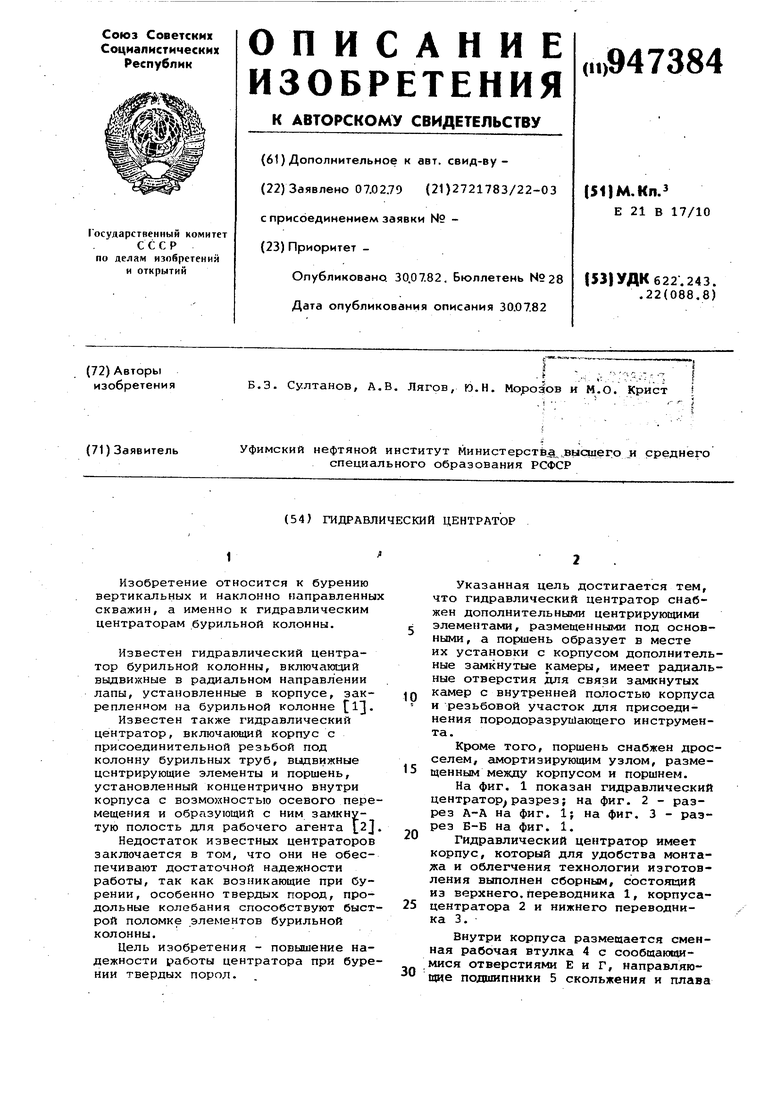

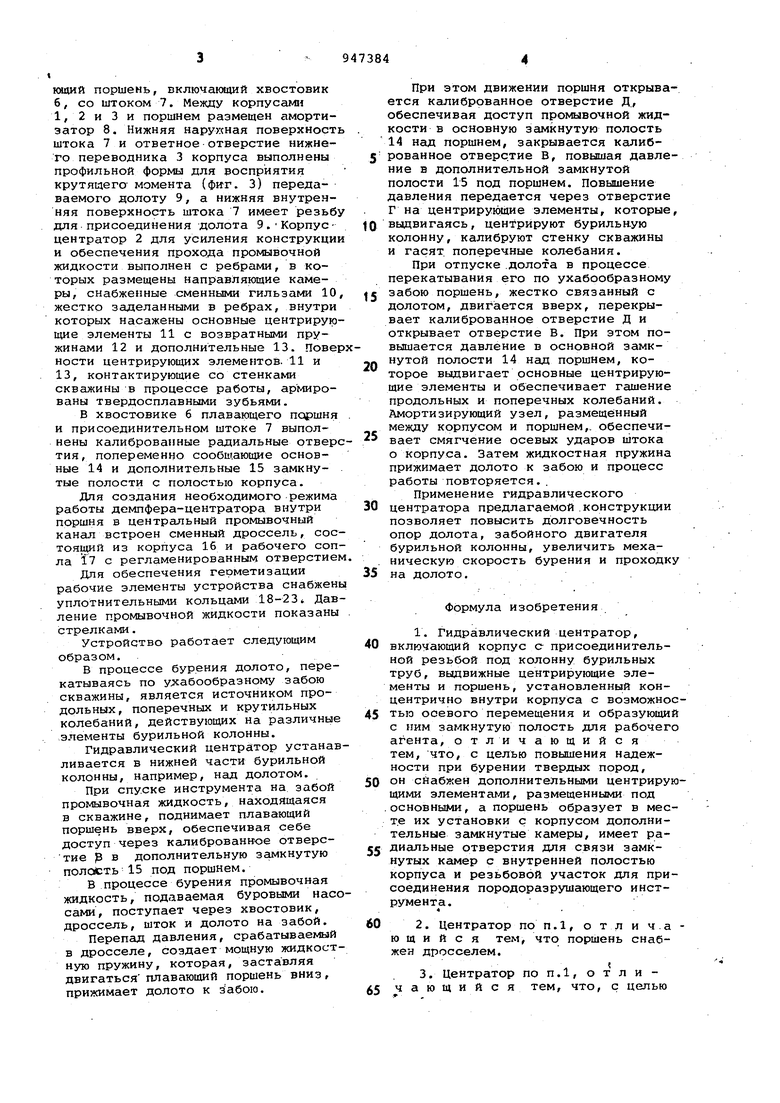

На фиг. 1 показан гидравлический цeнтpaтop разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез В-Б на фиг. 1.

20

Гидравлический центратор имеет корпус, который для удобства монтажа и облегчения технологии изготовления выполнен сборным, состоя1дий из верхнего.переводника 1, корпуса25центратора 2 и нижнего переводника 3.

Внутри корпуса размещается сменная рабочая втулка 4 с сообщающимися отверстиями Е и Г, направляю30щие подшипники 5 скольжения и плава

ющий поршень, включающий хвостовик б, со штоком 7. Между корпусами 1, 2 и 3 и поршнем размещен амортизатор 8. Нижняя нарухсная поверхность штока 7 и ответное отверстие нижнего переводника 3 корпуса выполнены профильной формы для восприятия крутящего момента (фиг. 3) передаваемого долоту 9, а нижняя внутренняя поверхность штока 7 имеет резьбу для присоединения долота 9.Корпусцентратор 2 для усиления конструкции и обеспечения прохода промывочной жидкости выполнен с ребрами, в которых размещены направляющие камеры, снабженные сменными гильзами 10 жестко заделанными в ребрах, внутри которых насажены основные центрирующие элементы 11 с возвратными пружинами 12 и дополнительные 13. Поверности центрирующих элементов. 11 и 13, контактирующие со стенками скважины в процессе работы, армированы твердосплавными зубьями.

В хвостовике 6 плавающего поршня и присоединительном штоке 7 выполнены калиброванные радиальные отверстия, попеременно сообщающие основные 14 и дополнительные 15 замкнутые полости с полостью корпуса.

Для создания необходимого режима работы демпфера-центратора внутри поршня в центральный промывочный канал встроен сменный дроссель, состоящий из корпуса 16 и рабочего сопла 17 с регламенированным отверстием

Для обеспечения герметизации рабочие элементы устройства снабжень уплотнительными кольцами 18-23 Давление промывочной жидкости показаны стрелками.

Устройство работает следующим образом.

В процессе бурения долото, перекатываясь по ухабообразному забою скважины, является источником продольных, поперечных и крутильных колебаний, действующих на различные элементы бурильной колонны.

Гидравлический центратор устанавливается в нижней части бурильной колонны, например, над долотом.

При спуске инструмента на забой промывочная жидкость, находящаяся в скважине, поднимает плавающий поршень вверх, обеспечивая себе доступ через калиброванное отверстие Э в дополнительную замкнутую полйсть 15 под поршнем.

В процессе бурения промывочная жидкость, подаваемая буровыми насосами, поступает через хвостовик, дроссель, шток и долото на забой.

Перепад давления, срабатываемый в дросселе, создает мощную жидкостную пружину, которая, заставляя двигаться плавающий поршень вниз, прижимает долото к забою.

При этом движении поршня открывается калиброванное отверстие Д, обеспечивая доступ промывочной жидкости в основную замкнутую полость 14 над поршнем, закрывается калиброванное отверс.тие В, повышая давление в дополнительной замкнутой полости 15 под поршнем. Повышение давления передается через отверстие Г на центрирующие элементы, которые,

0 выдвигаясь, центрируют бурильную колонну, калибруют стенку скважины и гасят поперечные колебания.

При отпуске.долота в процессе перекатывания его по ухабообразному

забою поршень, жестко связанный с долотом, двигается вверх, перекрывает калиброванное отверстие Д и открывает отверстие В. При этом повышается давление в основной замкнутой полости 14 над поршнем, которое выдвигает основные центрирующие элементы и обеспечивает гашение продольных и поперечных колебаний. Амортизирующий узел, размещенный между корпусом и поршнем,, обеспечивает смягчение осевых ударов штока о корпуса. Затем жидкостная пружина прижимает долото к забою и процесс работы повторяется..

Применение гидравлического

0 центратора предлагаемой.конструкции позволяет повысить долговечность опор долота, забойного двигателя бурильной колонны, увеличить меха. ническую скорость бурения и проходку

5 на долото..

Формула изобретения

1. Гидравлический центратор,

0 включающий корпус с присоединительной резьбой под колонну бурильных труб, выдвижные центрирующие элементы и поршень, установленнь1й концентрично внутри корпуса с возможностью осевого перемещения и образующий с ним замкнутую полость для рабочего агента, отличающийся тем, что, с целью повышения надежности при бурении твердых пород,

0 он сйабжен дополнительными центрирующими элементг1ми, размещенными под .основными, а поршень образует в мест.е их установки с корпусом дополнительные замкнутые камеры, имеет радиальные отверстия для связи замкнутых камер с внутренней полостью корпуса и резьбовой участок для присоединения породоразрушающего инструмента.

0 2. Центратор по п.1, о тл и ча ю щ и и с я тем, что поршень снабжен дросселем.

3. Центратор поп.1, отли5 чающийся тем, что, с целью

гашения ударных нагрузок, он снабжен амортизирующим узлом, размещеннЕлм между корпусом и поршнем.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 69168, кл. Е 21 в 17/10, 1946.

2.Авторское свидетельство СССР 344101, кл. Е 21 В 17/10, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБРАТОР-ЦЕНТРАТОР ГИДРАВЛИЧЕСКИЙ (КЦГ) | 2009 |

|

RU2441130C2 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

| Виброгаситель-калибратор | 2018 |

|

RU2695442C1 |

| Демпфер для гашения продольныхКОлЕбАНий буРильНОгО иНСТРуМЕНТА | 1979 |

|

SU842294A1 |

| Глубинный демпфер | 1980 |

|

SU1108271A2 |

| ЦЕНТРАТОР | 1996 |

|

RU2127794C1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕНТРАТОР | 1993 |

|

RU2039199C1 |

| Центратор-стабилизатор бурильной колонны с раздвижными роликами | 2022 |

|

RU2788368C1 |

| Центратор бурильного инструмента | 1985 |

|

SU1263800A1 |

| ЦЕНТРАТОР ГИДРАВЛИКО-МЕХАНИЧЕСКИЙ С ИЗМЕНЯЕМОЙ ГЕОМЕТРИЕЙ ЦЕНТРИРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2562635C1 |

Авторы

Даты

1982-07-30—Публикация

1979-02-07—Подача