Изобретение относится к ядерной энергетике, конкретно к системам защиты защитной оболочки реакторной установки водо- водяного типа и к устройствам для локализации расплавленной или разрушенной активной зоны, вышедшей за пределы корпуса реактора в процессе протекания тяжелой аварии.

Известно устройство для улавливания расплавленных материалов из активной зоны [1] , содержащее расположенную ниже корпуса реактора и предназначенную для охлаждающей жидкости камеру, в которой установлено средство для приема расплава, отличающееся тем, что средство для приема расплава выполнено в виде вертикальных модулей, имеющих в поперечном сечении форму многоугольника, установленных друг относительно друга с зазором по смежным граням, верхние концы которых соединены, по крайней мере, на части ширины грани.

Предлагаемое техническое решение относится к так называемым прямоточным вертикальным канальным охлаждаемым структурам. Использование таких структур для охлаждения и локализации расплава активной зоны (в данном случае это вертикальные модули, имеющие в поперечном сечении форму многоугольника) может быть эффективно только при использовании активных систем, обеспечивающих прокачивание охлаждающей жидкости между вертикальными модулями. Необходимость применения активных систем связана с необходимостью подавления кипения теплоносителя для обеспечения бескризисного теплообмена.

Понятие "теплоноситель" в данном случае относится к воде. Газовые теплоносители неприемлемы из-за громоздкости активных систем, обеспечивающих циркуляцию теплоносителя, и, кроме того, из-за их неспособности снимать большие тепловые потоки в режиме естественной конвекции. Жидкометаллические теплоносители для рассматриваемого технического решения неприемлемы по причине необходимости создания контура циркуляции, аналогичного первому контуру реакторной установки, в который должны входить насосы, теплообменники и другое многочисленное вспомогательное оборудование, по своим функциям аналогичное применяемому в энергетических реакторах на быстрых нейтронах.

Главным ограничением для прямоточных вертикальных канальных охлаждаемых структур является необходимость полной герметизации зазоров между верхними концами вертикальных модулей для того, чтобы охлаждающий теплоноситель при напорном движении не вышел за пределы пространства, ограниченного вертикальными модулями, и не залил их со стороны, обращенной к корпусу реактора, то есть со стороны поступления в вертикальные модули расплавленного кориума. Это ограничение относится не только к применению для охлаждения вертикальных модулей принудительной циркуляции теплоносителя, но и к применению напорного движения теплоносителя между вертикальными модулями при гидростатическом подпоре. Причем приемлемый с точки зрения охлаждения пассивный гидростатический подпор теплоносителя обеспечить достаточно сложно, что связано с длительностью работы подпитывающей системы (сутки и более). Поэтому гидростатический подпор для такого большого объема воды (необходимо на сутки порядка 1000 м3 для реактора мощностью 1000 МВт эл.) не может быть обеспечен давлением газа, как это сделано в гидроемкостях системы аварийного охлаждения активной зоны, а может быть обеспечен только изменением положения бака, например, с помощью установки бака с водой на максимально возможной высоте внутри герметичной оболочки АЭС. Реальная высота установки такого бака не превышает 30-40 м, а для обеспечения напорного движения теплоносителя без кипения необходимо преодолеть перепад давления, определяемый гидравлическим сопротивлением рассматриваемого устройства, около 7 бар. Для этого необходимо поднять бак с теплоносителем на высоту не менее 75 м, что реализовать ни для одной из известных АЭС нельзя.

Применение в устройстве для улавливания расплавленных материалов из активной зоны активных систем, например, насосов, обеспечивающих циркуляцию теплоносителя для охлаждения вертикальных модулей, технически неприемлемо и необоснованно, с точки зрения безопасности, потому, что в случае наличия на АЭС электрической энергии для питания насосов при запроектной аварии, эта энергия, в первую очередь (во всех проектах отечественных и зарубежных АЭС), направляется на обеспечение работы системы безопасности, которая предотвращает разогрев активной зоны и обеспечивает расхолаживание реактора до безопасного состояния. То есть, если имеется электрическая энергия для питания насосов, то устройство для улавливания расплавленных материалов из активной зоны не должно работать ни при каком варианте развития запроектной аварии (иначе реакторная установка спроектирована с грубейшими нарушениями условий безопасной эксплуатации и не может быть ни построена, ни эксплуатироваться).

При наличии зазоров между верхними концами смежных граней вертикальных модулей будет происходить заполнение теплоносителем внутренних объемов вертикальных модулей. Такое заполнение опасно потому, что при падении жидкого кориума в воду велика вероятность парового взрыва. Особенно сильные разрушительные паровые взрывы наблюдаются при падении в воду неокисленных жидкометаллических фракций кориума: стали и циркония. Возможно применение в рассматриваемом техническом решении легкоплавких пробок в верхних частях вертикальных модулей для предотвращения заполнения вертикальных модулей водой. В этом случае теплоноситель будет накапливаться над вертикальными модулями, образуя над ними бассейн. Падение жидкого кориума в этот бассейн приведет к паровым взрывам еще большей интенсивности, в результате чего может быть разрушено не только само устройство для улавливания расплавленных материалов из активной зоны, но и бетонная шахта с гермозоной.

Из этого вытекают два следствия:

1) зазоры между верхними концами смежных граней вертикальных модулей должны быть полностью герметизированы;

2) подача теплоносителя для охлаждения вертикальных модулей может быть реализована только гидростатически пассивным способом, а теплоперенос к воде только за счет выкипания теплоносителя.

Но эти следствия, реализованные вместе, входят в противоречие с условием обеспечения бескризисного охлаждения прямоточных вертикальных канальных структур. Для выяснения сути этого противоречия необходимо рассмотреть процесс охлаждения кориума в представленном техническом решении.

Процесс охлаждения кориума начинается с момента его контакта с верхней частью вертикальных модулей. На этом уровне жидкие фракции кориума и его мелкие твердые фрагменты поступают во внутреннее пространство вертикальных модулей, а крупные фрагменты кориума и части конструкционных материалов корпуса реактора и активной зоны остаются в толстом поверхностном слое над вертикальными модулями.

Для энерговыделяющего кориума толстым является неохлаждаемый слой порядка 25 мм и более. Этот слой образуется в любом варианте распределения кориума по смежным каналам. Достаточно заполнения семи соседних каналов - и все шесть перемычек будут залиты слоем кориума, вязкость которого сильно зависит от температуры, особенно в области солидус - ликвидус, в которой кориум обладает значительной вязкостью.

Следует заметить, что никакие неохлаждаемые конструкции, расположенные над вертикальными модулями, не способны полностью предотвратить обрушение крупных фрагментов корпуса реактора, фрагментов внутрикорпусных устройств и нерасплавленных элементов активной зоны, а способны только на время задержать этот процесс. Кроме того, конструктивное исполнение вертикальных модулей не позволяет установить на пол бетонной шахты охлаждаемую в нижней части опорную конструкцию для удержания крупных фрагментов корпуса реактора, фрагментов внутрикорпусных устройств и нерасплавленных элементов активной зоны.

Это связано с тем обстоятельством, что опорная конструкция, установленная между вертикальными модулями и располагающаяся над ними, нарушит распределение жидкого кориума по вертикальным модулям и ухудшит и без того недостаточное их охлаждение теплоносителем. Но даже при установке опорной конструкции между вертикальными модулями положительный результат достигнут быть не может: кориум выше охлаждаемой области расплавит опорную конструкцию и она перестанет выполнять свои функции, - крупные фрагменты корпуса реактора, фрагменты внутрикорпусных устройств и нерасплавленные элементы активной зоны переместятся в поверхностный слой над вертикальными модулями и сверху блокируют поступление кориума во внутреннее пространство вертикальных модулей. Следовательно, любая неохлаждаемая опорная конструкция в представленном техническом решении может опираться только на стены бетонной шахты или на бетонную консоль, расположенную выше установленных вертикальных модулей.

Проведенный анализ приводит к необходимости признать неизбежность обрушения крупных фрагментов кориума и других материалов в поверхностный слой над вертикальными модулями. По поводу состояния кориума необходимо отметить: по современным представлениям кориум может состоять из жидких и твердых фракций, из окисленных и неокисленных материалов, из эвтектик и механических смесей, то есть иметь полный набор свойств, характерных как для составляющих кориум химических элементов, так и для сплавов и механических смесей.

Толстый поверхностный слой кориума над вертикальными модулями выделяет тепло, которое частично идет вниз и разогревает перемычки между вертикальными модулями. От перемычек тепло передается теплоносителю, который, закипая, в испарительном режиме должен отвести от перемычек тепло. Кроме тепла от перемычек в эту же область поступает тепло с паром или пароводяной смесью от нижерасположенных вертикальных модулей. Стены вертикальных модулей, нагреваясь кориумом, отдают тепло теплоносителю. Пар или пароводяная смесь поднимается в тупиковую зону перемычек между вертикальными модулями, где возникает застойная перегретая область. Кризис теплообмена в этой области неминуем потому, что застойная зона, образованная обращенной вниз поверхностью перемычек и верхними частями вертикальных модулей, охлаждаемая паром, не в состоянии отвести тепло от кориума.

Вот почему требование обеспечить герметизацию зазоров между верхними концами смежных граней вертикальных модулей и требование обеспечить подачу теплоносителя для охлаждения вертикальных модулей только гидростатически пассивным способом, реализованные вместе, приводят к противоречию с условием обеспечения бескризисного охлаждения при кипении теплоносителя в каналах вокруг вертикальных модулей.

Ликвидировать это противоречие с помощью негерметичных зазоров между верхними концами смежных граней вертикальных модулей нельзя, потому что открывая проход пару вверх, невозможно обеспечить непопадание воды внутрь вертикальных модулей и ненакопление воды над вертикальными модулями. Можно, однако, обеспечить непоступление воды выше уровня перемычек верхних частей вертикальных модулей с помощью поддержания уровня теплоносителя ниже уровня перемычек, но в этом случае ничто не мешает жидким фракциям кориума свободно поступать в межмодульное пространство, заполненное водой, или расплавлять неохлаждаемые перемычки и проваливаться в воду межмодульного пространства.

Это поступление приведет к возникновению паровых взрывов в межмодульном пространстве, в результате чего разрушатся не только оставшиеся перемычки между вертикальными модулями, не только сами вертикальные модули, но и бетонная шахта. Связаны такие сильные паровые взрывы с геометрией межмодульного пространства. В этом пространстве, имеющем общий замкнутый водяной объем, происходит образование единой ударной волны, аналогичной ударной волне, образующейся в свободном замкнутом объеме, а отдельно стоящие вертикальные модули не являются для такой ударной волны существенной преградой. С другой стороны, поддержание уровня теплоносителя ниже уровня перемычек немедленно приведет к их разрушению кориумом и попаданию кориума в межмодульное пространство, потому что перегретый пар не в состоянии отвести необходимый тепловой поток. Таким образом, в рассматриваемом техническом решении возникает замкнутый круг противоречий:

1) перемычки нельзя выполнить негерметичными из-за невозможности отвести угрозу разрушительных паровых взрывов при попадании жидкого кориума в воду;

2) также нельзя выполнить перемычки герметичными из-за неминуемого образования застойных зон, возникновения кризиса теплообмена и разрушения верхней части конструкции с последующим поступлением кориума в воду межмодульного пространства или с забросом воды внутрь кориума со всеми вытекающими отсюда последствиями.

По поводу второго противоречия существует иллюзия, что это противоречие в представленном техническом решении можно снять, увеличив, например, расстояние между вертикальными модулями, либо наклон или толщину перемычек. Рассмотрим эти возможные варианты. Само по себе увеличение расстояния между вертикальными модулями ничего не дает, пар может отводиться только в бок, застойная зона увеличивается в размерах, перемычка разогревается и разрушается. Порядок величин, определяющий это расстояние, обусловлен процессами бескризисного кипения, как кипения в большом объеме. При диаметре вертикальных каналов 300 или 400 мм зазор с теплоносителем между ними в нижнем сечении должен составлять не менее 150 или 200 мм соответственно. В зависимости от длины каналов эти зазоры должны быть соответственно увеличены с учетом парообразования на нижележащих теплоотдающих поверхностях. Толщина перемычки в данном случае также значения не имеет - результат будет тот же, любая плохо охлаждаемая структура разрушится. Здесь необходимо помнить, что процесс локализации расплава активной зоны может длиться не одни сутки, поэтому к надежности охлаждения предъявляются повышенные требования.

Единственным перспективным вариантом улучшения представленного технического решения является вариант, сочетающий все три изменения: увеличение расстояния между вертикальными модулями, увеличение наклона и выбор оптимальной толщины перемычек.

Известно, что наклон обращенной вниз гидродинамически гладкой поверхности теплообмена для отвода тепла в режиме бескризисного кипения теплоносителя должен составлять 12 -15o. Но это касается только гидродинамически гладкой, обращенной вниз поверхности теплообмена. Любое нарушение этой гидродинамической гладкости при высоких тепловых потоках неминуемо приводит к кризису теплообмена и разрушению теплоотдающей поверхности. Рассмотрим стык между перемычкой и верхней частью вертикального модуля. Для того, чтобы бескризисным кипением отвести тепловые потоки в области стыка перемычки и вертикального модуля при идеальном условии, что соседние модули не влияют друг на друга, необходимо выполнить наклон перемычки не менее 65o к горизонтальной оси. Учитывая реальные размеры бетонных шахт как в отечественных, так и в зарубежных проектах, этот вывод приводит к следующим результатам:

1) если диаметр устройства составляет 6 м, то разница высотных отметок между перемычкой, находящейся в центре устройства, и перемычкой, находящейся на периферии устройства, около стены бетонной шахты, составляет 6,4 м;

2) если диаметр устройства составляет 7 м, то разница соответствующих высотных отметок составляет 7,5 м.

Угол этот тем более правомерен, что для периферийных перемычек тепловой поток будет увеличиваться, по сравнению с центральными, и приближаться к значению теплового потока в вертикальных каналах. Это связано с процессами сепарации кориума на слой тугоплавких оксидов, находящихся внизу, и слой жидкой стали, находящейся вверху, через который, собственно, идет максимальный тепловой поток к охлаждаемым стенкам.

Таким образом, под днищем корпуса реактора должно быть выполнено подреакторное помещение высотой не менее 6,4 и 7,5 м, для диаметра бетонной шахты 6 и 7 м соответственно, предназначенное только для размещения перемычек, и еще должно быть место для размещения вертикальных каналов, и место для подвода теплоносителя под основание вертикальных каналов. Реально такая конструкция требует создания подреакторного помещения высотой 7,2 - 8,3 м, сравнимого с собственной высотой реактора. Установка конструкции таких размеров является весьма проблематичной для отечественных АЭС, изначально имеющих довольно глубокое подреакторное помещение порядка 2,5-5,5 м, и совершенно неприемлемой для зарубежных АЭС, по большей части не имеющих подреакторных помещений. Реально выбор габаритов устройства для улавливания расплавленных материалов из активной зоны будет определяться величиной заглубления фундаментной плиты и увеличением высоты гермозоны. На оба эти параметра обычно налагаются весьма жесткие ограничения.

Проведенный анализ приводит к интересному результату: для обеспечения гидродинамической гладкости и независимости парогенерирующих каналов необходимо отказаться от вертикальных модулей, являющихся основой представленного технического решения, и оставить только перемычки, образующие в этом случае гладкий защитный кожух или страховочный корпус. Этот отказ позволит сразу же значительно уменьшить размеры и упростить конструкцию устройства и обеспечить его приемлемые теплотехнические характеристики для локализации и надежного охлаждения расплава активной зоны.

Известна система защиты защитной оболочки реакторной установки водо-водяного типа [2], состоящая из гермозоны, реактора, бетонной шахты с подреакторным помещением, опорных ребер, расположенных радиально вдоль днища корпуса реактора и предназначенных для удержания страховочного корпуса с кориумом и оторвавшейся частью корпуса реактора с обломками внутрикорпусных устройств, устройства для подвода теплоносителя в бетонную шахту, устройства для отвода теплоносителя из бетонной шахты, корзины, тугоплавких элементов, страховочного корпуса.

Обеспечение удержания и охлаждения кориума в страховочном корпусе после разрушения корпуса реактора производится за счет естественной водяной, пароводяной или парогазовой циркуляции охлаждающего теплоносителя в бетонной шахте вдоль наружной поверхности страховочного корпуса по следующему тракту: с пола бокса парогенераторов теплоноситель поступает в устройство для подвода теплоносителя в бетонную шахту, затем по кольцевому коллектору теплоноситель поступает в корзину сбоку через широкопрофильные проходки, и снизу - через дренаж и перфорированное днище корзины и по тугоплавким элементам с пустотами в виде сквозных вертикальных отверстий и горизонтальных канавок поднимается вверх. Далее теплоноситель проходит через центральное отверстие в крышке- ограничителе, вдоль наружной поверхности страховочного корпуса, где осуществляется основной теплосъем, и далее через устройство для отвода теплоносителя из бетонной шахты в бокс парогенераторов.

Термостойкие тугоплавкие элементы, расположенные по внутренней поверхности страховочного корпуса, выполняют функцию гарнисажа, предохраняя страховочный корпус от термического проплавления и химического разрушения кориумом.

Недостатки технического решения [2]:

- значительная неопределенность протекания запроектной аварии, связанной с расплавлением активной зоны, приводит к тому, что в напорной камере реактора может накапливаться кориум в широком диапазоне температур и в широком диапазоне концентраций окисленной и неокисленной стали, окисленного и неокисленного циркония; это привело к необходимости выполнить заявленное техническое решение как двухбарьерную систему защиты защитной оболочки, где вторым барьером на пути распространения кориума является водоохлаждаемое пористое тело, выполненное из тугоплавких элементов, установленных в корзине под страховочным корпусом;

- отсутствует возможность управления химической и термодинамической активностью кориума в процессе его локализации внутри страховочного корпуса; это связано с ограниченным количеством материалов, которые можно разместить между страховочным корпусом и корпусом реактора; в этой связи необходимо отметить, что охлаждение кориума внутри страховочного корпуса для некоторых сценариев протекания запроектной аварии может оказаться малоэффективным и связано это обстоятельство, главным образом, с высокими тепловыми потоками в узком стальном слое, образование которого в результате сепарации может привести к разрушению страховочного корпуса в сечении контакта жидкой стали со страховочным корпусом; устранить этот недостаток увеличением диаметра и высоты страховочного корпуса не представляется возможным из-за ограниченных габаритов внутреннего пространства бетонной шахты, окружающей корпус реактора;

- существует проблема обеспечения надежности охлаждения кориума в пространстве бетонной шахты, ограниченном верхним сечением корзины и нижним сечением страховочного корпуса; эта проблема связана со значительной затесненностью пространства вокруг страховочного корпуса и заключается в том, что доступ теплоносителя к каналам устройства для отвода теплоносителя из бетонной шахты, расположенным выше области распространения кориума, в случае разрушения страховочного корпуса может быть полностью перекрыт; подреакторное помещение может оказаться полностью изолированным от вышерасположенной остальной части бетонной шахты; в этом случае естественная циркуляция охлаждающего теплоносителя будет полностью блокирована вытекающим и остывающим кориумом; длительная блокировка циркуляции теплоносителя может привести к полному разрушению тугоплавких элементов и нарушить проектный процесс локализации кориума в подреакторном помещении бетонной шахты; устранение этого недостатка требует гарантированного обеспечения подачи охлаждающей воды сверху на кориум.

По совокупности признаков, включая конструктивные особенности, устройство [2] является наиболее близким аналогом и взято за прототип.

Задачей предлагаемого изобретения является создание системы защиты защитной оболочки реакторной установки водо-водяного типа при строительстве новых ядерных энергетических установок с реакторами типа ВВЭР, обеспечивающей повышение надежности удержания кориума в бетонной шахте реактора в пределах гермозоны в авариях с разрушением активной зоны и выходом кориума за пределы корпуса реактора.

Предлагаемая система защиты защитной оболочки устраняет рассмотренные недостатки аналога [2], учитывая опыт [3-8] и полностью вписываясь в занимаемый аналогом объем подреакторного помещения бетонной шахты. Предлагаемая система защиты защитной оболочки не влияет на безопасность АЭС в условиях нормальной эксплуатации при нарушении нормальных условий эксплуатации и при проектных авариях и выполняет следующие основные функции:

- обеспечивает прием и размещение в большом объеме подреакторного помещения бетонной шахты жидких и твердых компонентов кориума, фрагментов активной зоны и конструкционных материалов реактора;

- обеспечивает удержание и охлаждение разрушенной активной зоны, внутрикорпусных устройств, реакторных материалов и корпуса реактора в бетонной шахте;

- обеспечивает устойчивую передачу тепла от кориума к охлаждающей воде для перевода кориума в безопасное теплофизическое состояние и удержания его в границах зоны локализации;

- обеспечивает удержание днища корпуса реактора с кориумом при его отрыве или пластическом деформировании до момента выхода кориума из днища корпуса реактора;

- предотвращает выход кориума за установленные проектом границы его локализации;

- обеспечивает подкритичность кориума в бетонной шахте;

- обеспечивает подвод охлаждающей воды в бетонную шахту и отвод пара из бетонной шахты;

- обеспечивает минимальный вынос радиоактивных веществ в герметичную оболочку;

- обеспечивает непревышение максимальных напряжений в подреакторном помещении бетонной шахты при возможных локальных паровых взрывах и гидроударах;

- обеспечивает выполнение своих функций без вмешательства оператора или с минимальным управляющим воздействием со стороны оперативного персонала.

Техническим результатом изобретения является повышение безопасности ядерной энергетической установки в случае разрушения активной зоны и выхода кориума за пределы корпуса реактора.

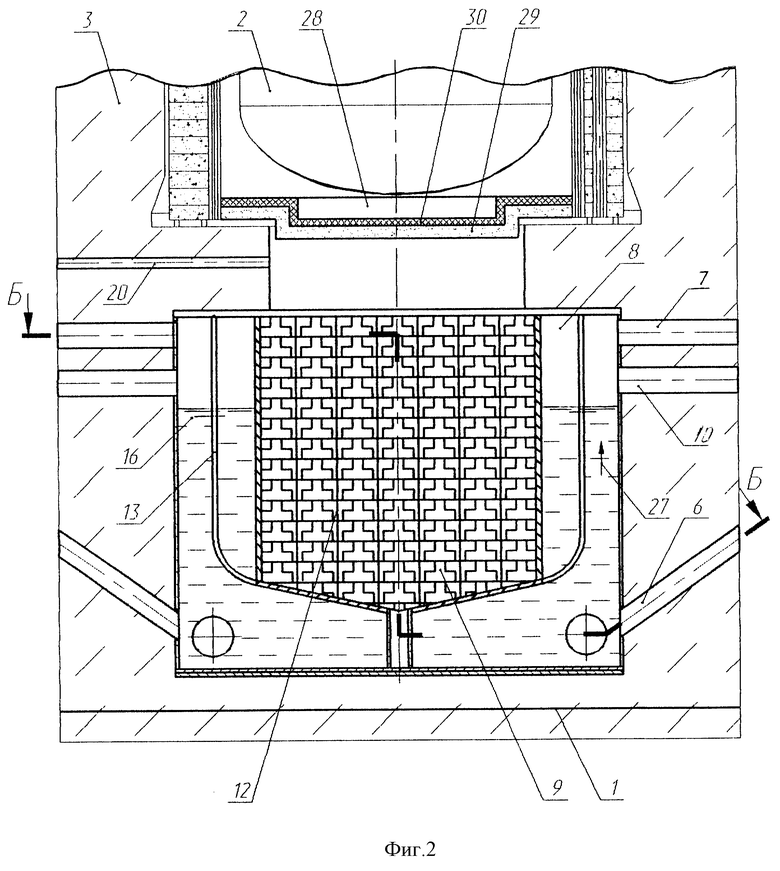

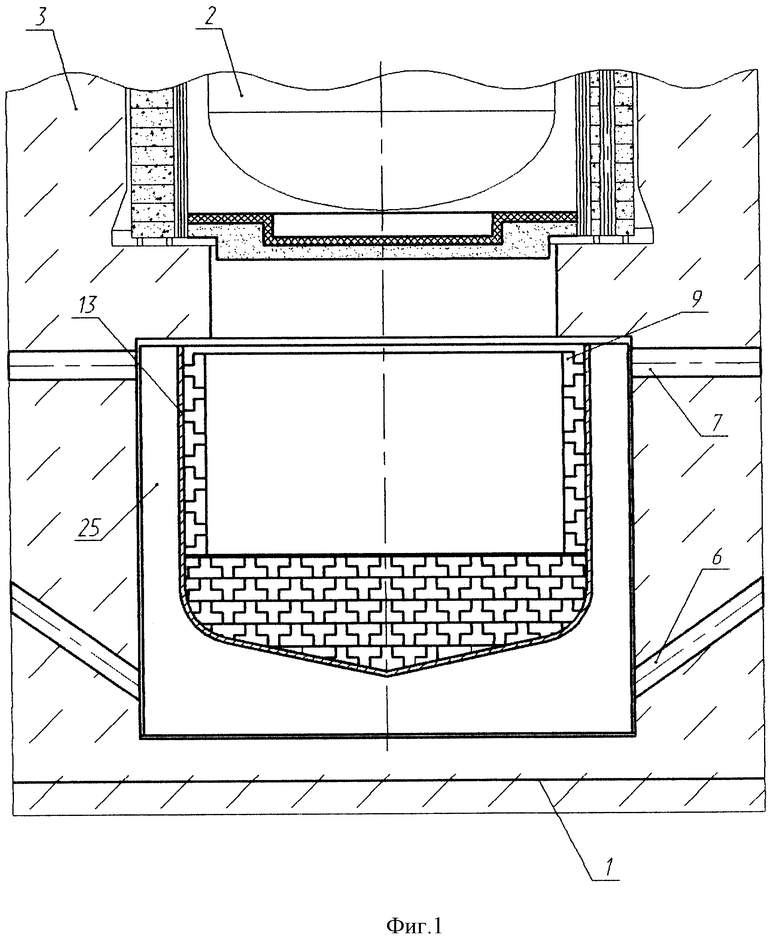

Этот результат достигается установкой системы защиты защитной оболочки реакторной установки водо-водяного типа при строительстве новых ядерных энергетических установок с реакторами типа ВВЭР, которая собрана в следующем порядке и поясняется фиг. 1.

Страховочный корпус 13 выполнен с ребрами жесткости 25 и установлен под слоями тугоплавких элементов 9 на полу бетонной шахты 3.

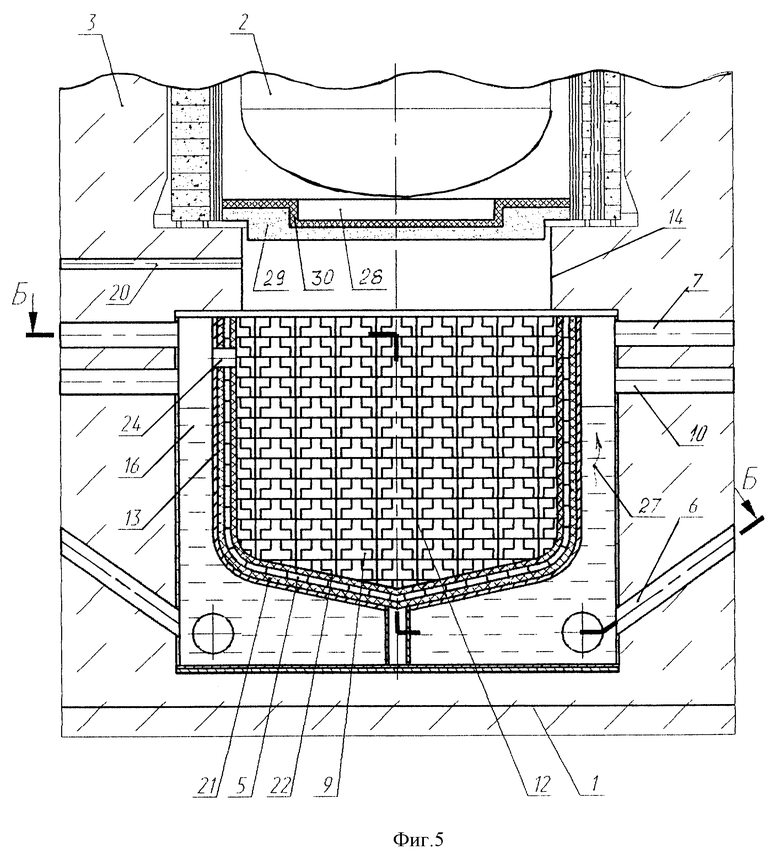

Дополнительные варианты системы защиты защитной оболочки реакторной установки водо-водяного типа образуются при введении дополнительных элементов и поясняются фиг. 2-10.

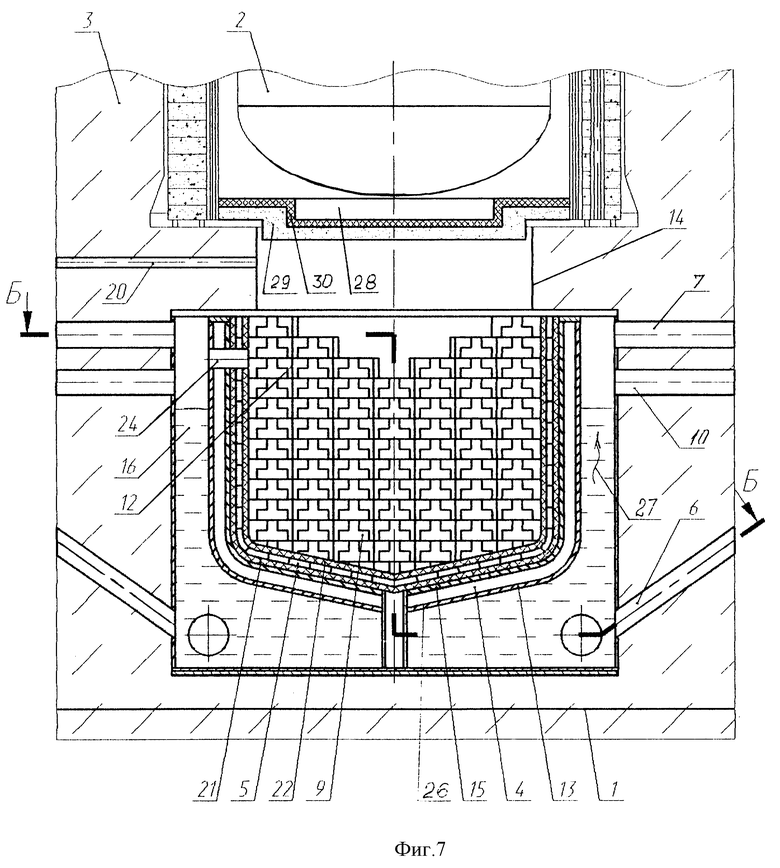

Страховочный корпус 13 выполнен, по крайней мере, из двух слоев 15 и 26 (фиг. 7,8). Между слоями страховочного корпуса 13 выполнен, по крайней мере, один зазор.

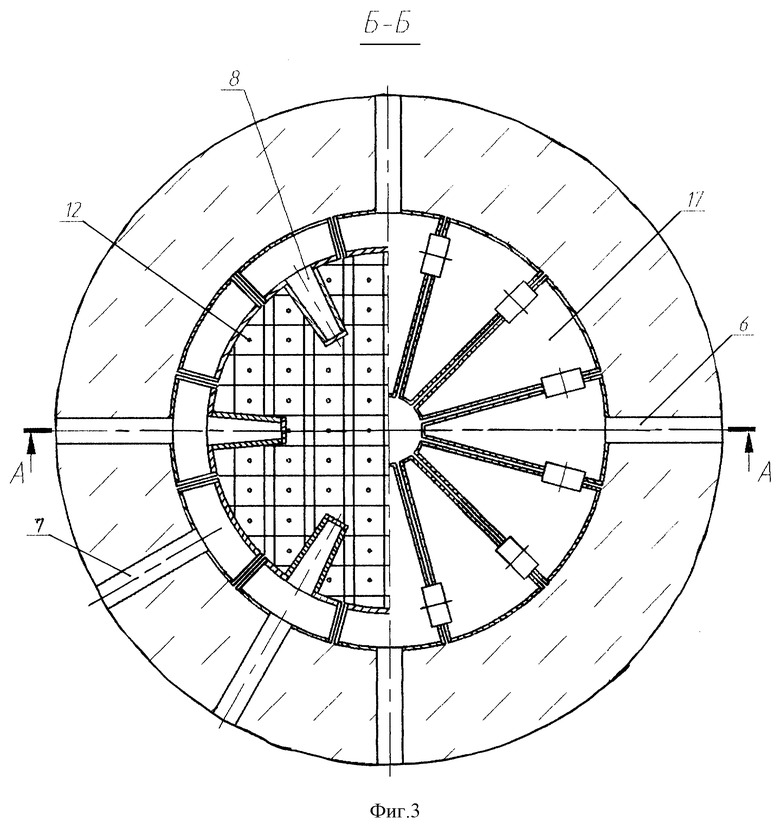

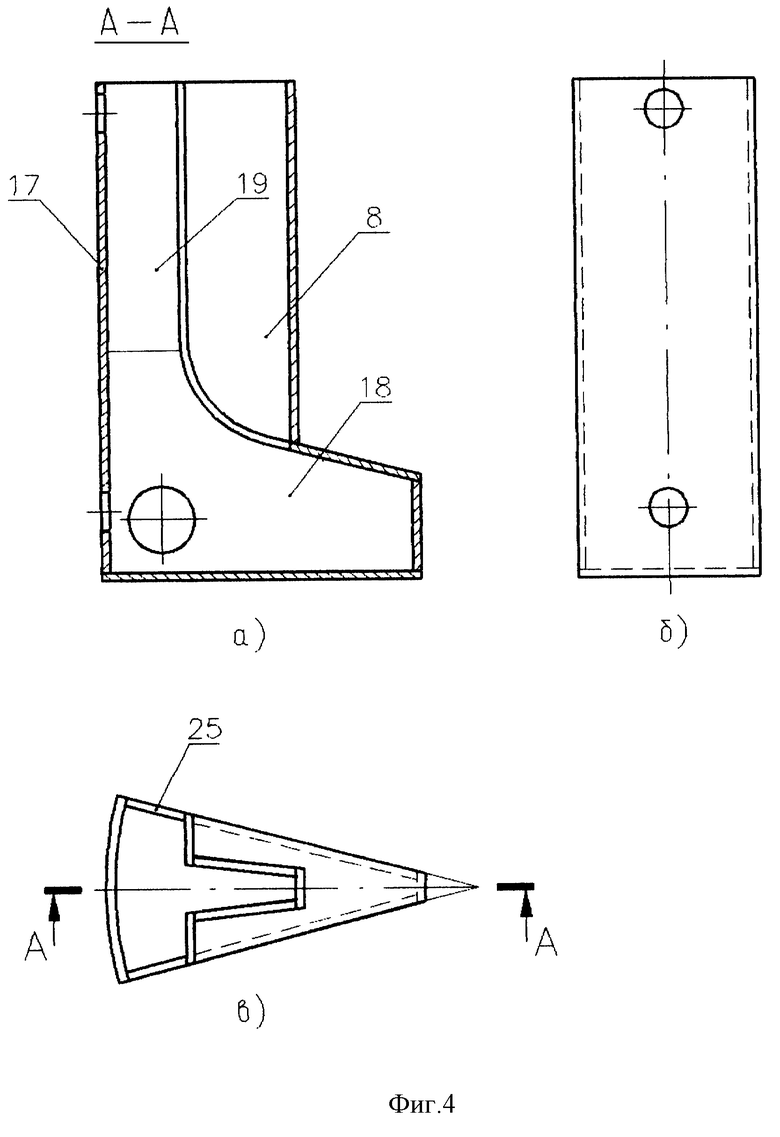

Кроме этого, страховочный корпус 13 выполнен, по крайней мере, с одним центральным сегментом 8 (фиг. 2-4). Центральный сегмент 8 выполнен изолированно от страховочного корпуса 13.

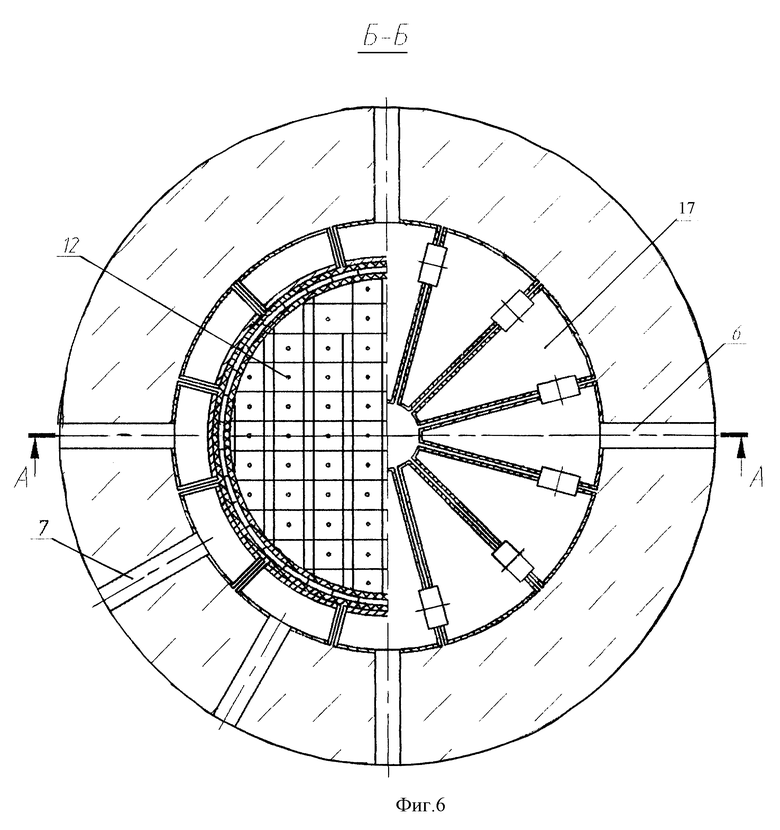

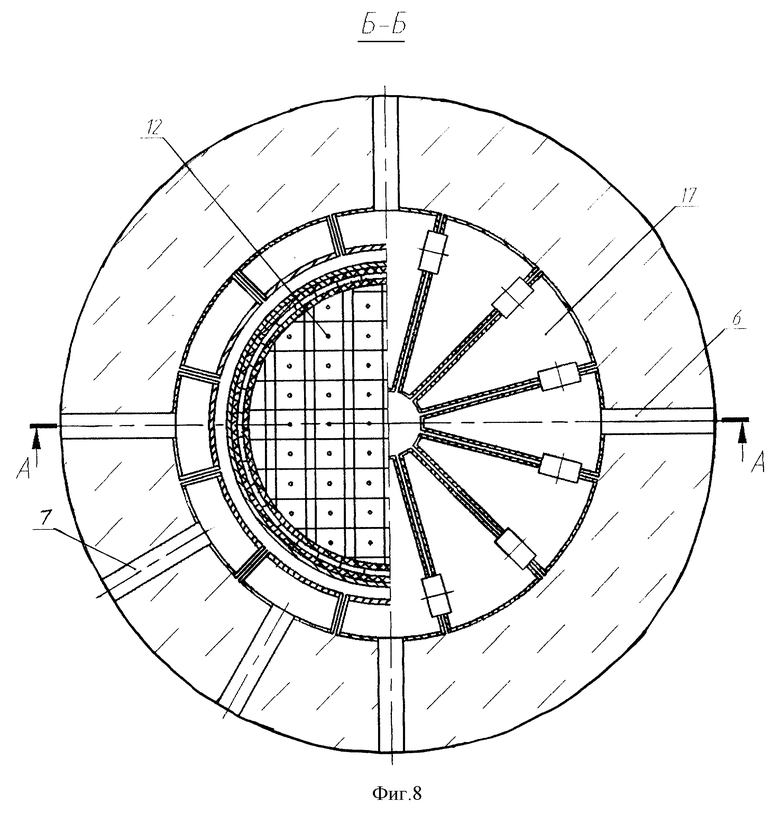

Кроме того, страховочный корпус 13 выполнен в виде кольцевого теплообменника 16. Кольцевой теплообменник 16 выполнен в виде секций 17, которые выполнены в виде коробчатых конструкций, причем каждая секция 17 выполнена из горизонтального нижнего сегмента 18, с наклоном наружной поверхности горизонтального сегмента к горизонтальной оси и из вертикального бокового сегмента 19. Между секциями 17 кольцевого теплообменника 16 выполнена изоляция (воздушная, стальная, бетонная, керамическая).

Кроме того, по крайней мере, две секции 17 кольцевого теплообменника 16 соединены каналом.

Кроме того, внутреннее пространство каждой секции 17, по крайней мере, одного кольцевого теплообменника 16 соединено, по крайней мере, с одним каналом устройства для подвода теплоносителя 6 в бетонную шахту 3 и, по крайней мере, с одним каналом устройства для отвода теплоносителя 7 из бетонной шахты 3.

Кроме того, в бетонной шахте 3 выполнено устройство 10 для защиты от переполнения теплоносителем испарительного объема 27, ограниченного наружной поверхностью страховочного корпуса 13, обращенной к внутренней стене бетонной шахты 3.

Кроме того, пространство, по крайней мере, между двумя слоями страховочного корпуса 13 заполнено легкоплавким материалом 4 (например, свинцово - висмутовой эвтектикой) с температурой плавления ниже максимальной рабочей температуры соприкасающихся с ним поверхностей страховочного корпуса 13.

Кроме того, пространство, по крайней мере, между двумя слоями страховочного корпуса 13 заполнено легкоплавким материалом 4 с температурой плавления выше температуры кипения воды.

Кроме того, в бетонной шахте 3 над каналами устройства для подвода теплоносителя в бетонную шахту 6 и каналами устройства для отвода теплоносителя из бетонной шахты 7 выполнена бетонная консоль 14. Бетонная консоль 14 обеспечивает защиту каналов устройства для подвода теплоносителя в бетонную шахту 6, каналов устройства для отвода теплоносителя из бетонной шахты 7 и торцевой поверхности страховочного корпуса 13. Бетонная консоль 14 выполнена с внутренним диаметром, меньшим наружного диаметра корпуса реактора 2.

Кроме того, система защиты защитной оболочки реакторной установки водо-водяного типа снабжена, по крайней мере, одним устройством орошения кориума 20.

Кроме того, между тугоплавкими элементами 9 и поверхностью страховочного корпуса 13, контактирующей с кориумом, установлены защитные экраны 5 (фиг. 5- 8), выполненные из тугоплавких элементов, в виде керамических пластин, пластин из тугоплавких оксидов, карбидов, пластин из чугуна, стали.

Кроме того, между страховочным корпусом 13 и защитными экранами 5 установлен теплоизолирующий слой 21 в виде обмуровки (керамический слой, слой бетона, графита). Обмуровка из графита обеспечивает карбидизацию циркония, что снижает его химическую активность.

Кроме того, между защитными экранами 5 и тугоплавкими элементами 9 установлен теплоизолирующий слой 22 в виде обмуровки (керамический слой, слой бетона, графита).

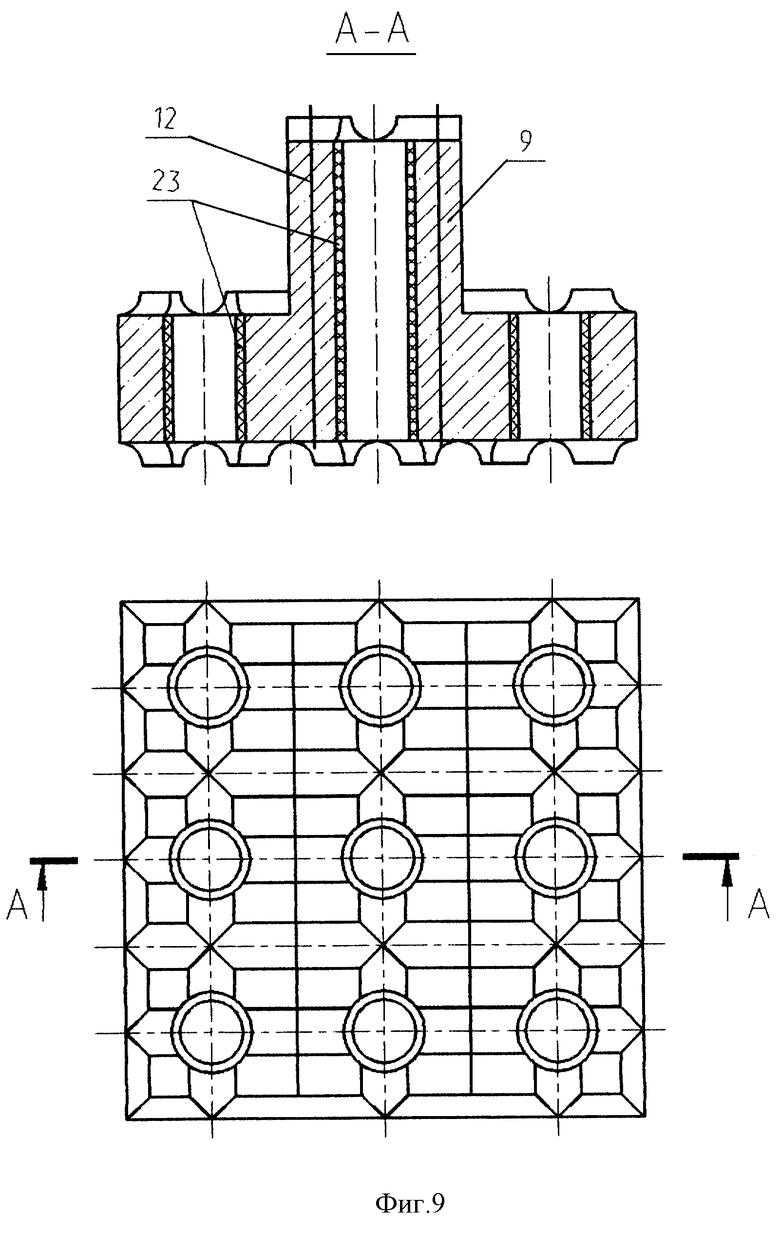

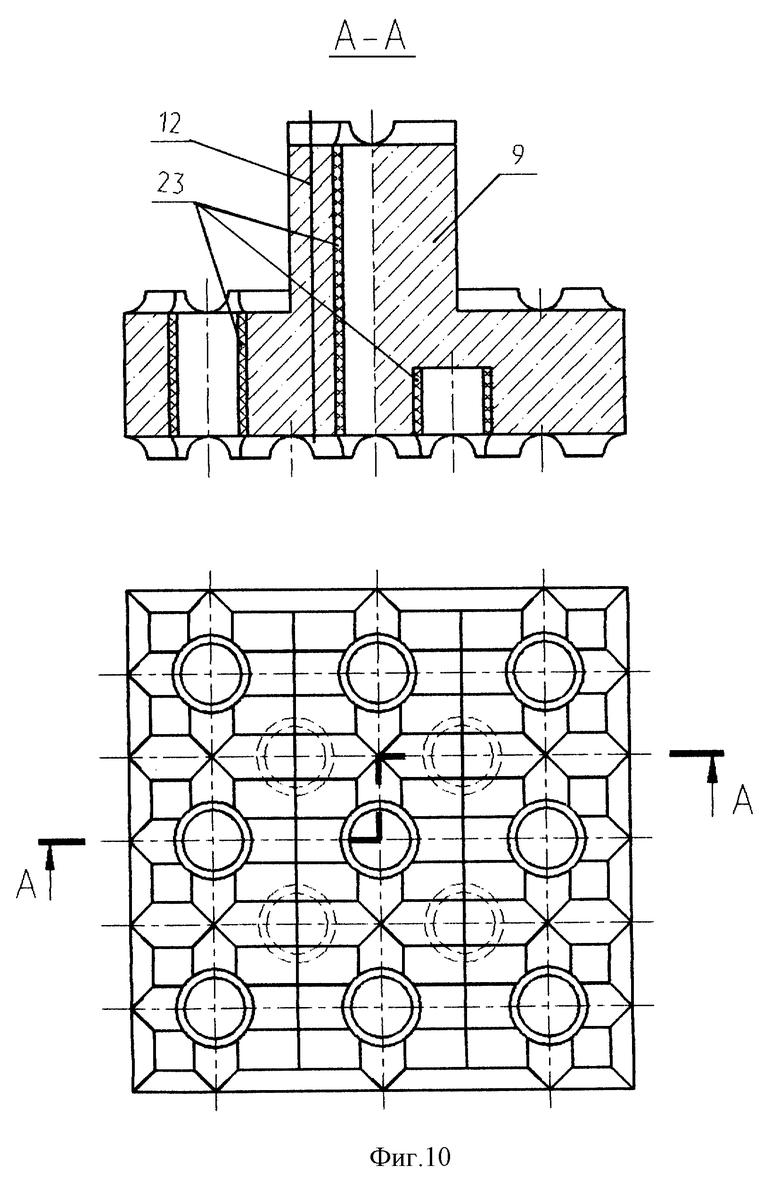

Кроме того, тугоплавкие элементы 9, выполнены со вставками 23, понижающими плотность диоксида урана, например, из SiO2 или Al2O3 (фиг. 9,10).

Кроме того, защитные экраны 5 выполнены с фиксаторами 12, обеспечивающими фиксацию тугоплавких элементов 9 (фиг. 9,10) в горизонтальном и вертикальном направлениях.

Кроме того, в бетонной шахте 3 выполнено устройство 24 для защиты от переполнения теплоносителем внутреннего пространства бетонной шахты 3 (фиг 5, 7), ограниченного расположением тугоплавких 1 элементов 9. Тугоплавкие элементы 9 занимают свободный внутренний объем бетонной шахты 3 выше максимально возможного уровня заполнения теплоносителем бетонной шахты 3.

Кроме того, тугоплавкие элементы 9 занимают свободный внутренний объем бетонной шахты 3 выше максимально возможного уровня заполнения теплоносителем бетонной шахты 3.

Кроме того, под днищем корпуса реактора 2 установлена ферма защитная 28. Ферма 28 выполнена с повторением профиля днища корпуса реактора 2 из связанных между собой радиальных ребер, балок, составных профилей. Ферма 28 выполнена герметичной. Внутри ее установлена тепловая и радиационная защита 29. На тепловую и радиационную защиту 29 установлена тепловая изоляция 30.

Сведения, подтверждающие возможность осуществления изобретения

Процесс поступления кориума в бетонную шахту 3 сводится к двум различным механизмам, он начинается:

- с проплавления или разрушения днища или боковой поверхности корпуса реактора 2 и вытекания кориума в подреакторное помещение бетонной шахты 3:

- с обрыва всего днища корпуса реактора 2 и оседания его на бетонной консоли 14 с последующим проплавлением днища корпуса реактора 2 и вытеканием кориума в подреакторное помещение бетонной шахты 3.

В процессе вытекания кориума из корпуса реактора 2 необходимо обеспечить отсутствие воды в бетонной шахте 3. Опасность заполнения бетонной шахты 3 водой связана с неплотностью бетонной шахты 3 в области расположения фермы опорной, на которую установлен корпус реактора 2. Поступление воды в бетонную шахту 3 возможно при течах теплоносителя первого контура, особенно при течах, связанных с разуплотнением или разрушением главного циркуляционного трубопровода. Наибольшую опасность представляют течи теплоносителя при разрыве главного циркуляционного трубопровода в области патрубков реактора 2, наиболее близко расположенных к ферме опорной, при этом теплоноситель будет непосредственно заливать бетонную шахту. Оценки показывают, что объем воды, поступающей в бетонную шахту 3 в процессе аварии, составляет около 70 м3. Если не будет предусмотрен отвод теплоносителя из бетонной шахты 3, то последствия поступления кориума под уровень воды могут стать катастрофическими, потому что давлением парового взрыва будет разрушена не только бетонная шахта 3, но и гермозона 1. В настоящее время процессы такого рода малоизучены и выполнить надежный прогноз развития аварии невозможно. В этой связи необходимо исключить поступление кориума непосредственно в воду, для этого используется один из двух способов:

- полное пассивное осушение бетонной шахты, которое обеспечивается устройством 24;

- пассивное поддержание уровня воды в бетонной шахте ниже уровня расположения верхней плоскости тугоплавких элементов 9.

В обоих случаях излишки воды отводятся устройством 24 для защиты от переполнения теплоносителем внутреннего пространства бетонной шахты 3 следующим образом: теплоноситель из бетонной шахты 3 перетекает в пространство, ограниченное страховочным корпусом 13 и внутренней стеной подреакторного помещения бетонной шахты 3, и далее, по каналам устройства 10 для защиты от переполнения теплоносителем испарительного объема 27, теплоноситель выводится за пределы бетонной шахты 3.

В условиях протекания запроектной аварии по варианту исполнения:

- крупноячеистые тугоплавкие элементы 9, выведенные, например, выше уровня бетонной консоли 14, обеспечивают удержание днища корпуса реактора 2 над бетонной консолью 14 при пластическом деформировании днища или при отрыве днища от цилиндрической части корпуса реактора 2 в процессе разогрева днища кориумом;

- в случае, если кориум сразу не разрушил днище и не вытек из корпуса реактора 2, а создал благоприятные условия для разогрева, пластического деформирования днища и относительно медленного его проплавления, то крупноячеистые тугоплавкие элементы 9 обеспечивают защиту страховочного корпуса 13 от падения днища вместе с кориумом и тем самым предотвращают повреждение страховочного корпуса 13 и бетонной шахты 3;

- если крупноячеистые тугоплавкие элементы 9 прекращают удерживать днище корпуса реактора 2 над бетонной консолью 14, например, при разрушении или расплавлении кориумом тугоплавких элементов в верхней части подреакторного помещения бетонной шахты 3, то эти функции продолжает выполнять бетонная консоль 14, внутренний диаметр которой меньше наружного диаметра корпуса реактора 2, что предотвращает падение крупных предметов и предохраняет от повреждений страховочный корпус 13;

- крупноячеистые тугоплавкие элементы 9 обеспечивают в начальный период поступления кориума в подреакторное помещение бетонной шахты 3 удержание днища с частью корпуса реактора 2 и кориумом и выполняют демпфирующие функции, защищая страховочный корпус от прямого воздействия струй кориума и механических повреждений при падении крупных нерасплавленных элементов внутрикорпусных устройств и активной зоны.

Во внутренние полости крупноячеистых тугоплавких элементов 9 может поступать кориум различного состава: неокисленный, частично окисленный и полностью окисленный. По составляющим компонентам кориум может подразделяться на кориум, содержащий мало или много стали. От степени окисления и состава кориума зависят его химическая и термодинамическая активности. В зависимости от варианта исполнения системы защиты защитной оболочки тугоплавкие элементы 9 могут быть либо полностью осушены, либо до определенного уровня заполнены охлаждающей водой до момента разрушения корпуса реактора 2.

Рассмотрим процесс поступления кориума в полностью осушенные тугоплавкие элементы 9. Кориум, поступивший в крупноячеистые тугоплавкие элементы 9, в зависимости от варианта их исполнения, либо сразу поступает в подреакторное помещение бетонной шахты 3, либо взаимодействует в процессе своего движения со вставками 23, понижающими плотность диоксида урана. При длительном воздействии кориума на крупноячеистые тугоплавкие элементы 9 происходят их постепенное разрушение и расплавление. В этом случае крупноячеистые тугоплавкие элементы 9 будут деформироваться и оседать на страховочный корпус 13. Для повышения термической устойчивости в начальный, наиболее опасный период поступления кориума в подреакторное помещение бетонной шахты 3, страховочный корпус 13 покрыт защитными экранами 5 и теплоизолирующими слоями 21 и 22. Кориум, поступая в подреакторное помещение, проникает внутрь теплоаккумулирующего материала, выполненного из тугоплавких элементов 9 и имеющего жесткую крупноячеистую структуру, обеспечивающую рассредоточение расплава кориума по всему объему страховочного корпуса 13.

Понижающие плотность диоксида урана вставки 23 устанавливаются в тугоплавкие элементы 9 для уменьшения плотности диоксида урана. Понижение плотности диоксида урана обеспечивает инверсию топливосодержащего слоя и слоя стали: при понижении плотности топливосодержащий слой всплывает вверх, а слой стали опускается. При достижении разницы в плотностях в 5% более легкая топливосодержащая фракция со скоростью, примерно, 1 м/с всплывает над слоем стали. Инверсия слоя стали необходима для защиты бетонной шахты 3 от паровых взрывов, связанных с возможным неконтролируемым поступлением воды в бетонную шахту во время протекания запроектной аварии. Неконтролируемая подача охлаждающей воды на слой жидкой стали может привести к сильным паровым взрывам, однако подача охлаждающей воды на поверхность расплавленных тугоплавких оксидов не приводит к паровым взрывам. В этом случае пар, интенсивно образующийся в начале процесса захолаживания поверхности оксидов, отводится по каналам устройства для отвода теплоносителя из бетонной шахты 7, не вызывая превышения расчетного давления внутри бетонной шахты 3.

Масса конструкционной стали определяется массой защитных экранов 5, массой стальных фиксаторов 12, блокирующих тугоплавкие элементы 9 от всплытия в кориуме, и массой других стальных конструкций, размещенных в подреакторном помещении бетонной шахты 3. Сталь выполняет функцию разбавителя кориума и обеспечивает увеличение поверхности интенсивного теплообмена между кориумом и водоохлаждаемым страховочным корпусом 13. При расслоении жидкого кориума на топливосодержащий слой и слой стали основной тепловой поток идет через слой стали к страховочному корпусу 13. Меньший тепловой поток со стороны топливосодержащего слоя к страховочному корпусу 13 обусловлен образованием гарнисажа между поверхностью страховочного корпуса 13 и топливосодержащего слоя. Гарнисаж, имея низкую теплопроводность и высокую температуру плавления, состоит из тугоплавких оксидов выпадающих в твердую фазу на охлаждаемой поверхности страховочного корпуса 13.

По варианту исполнения часть внутреннего пространства, занимаемого тугоплавкими элементами 9, может быть заполнена водой. Рассмотрим процесс поступления кориума в заполненные охлаждающей водой до определенного уровня тугоплавкие элементы 9. Уровень воды в тугоплавких элементах 9 поддерживает устройство 24 для защиты от переполнения теплоносителем внутреннего пространства бетонной шахты 3, ограниченного расположением тугоплавких элементов 9. Таким образом, часть тугоплавких элементов 9 осушена, а часть находится в воде. При разрушении корпуса реактора кориум поступает в сухие тугоплавкие элементы 9, где происходят его торможение и начальное рассредоточение. Затем происходит контакт кориума с водой внутри крупноячеистых тугоплавких элементов 9. Начинаются парообразование и первый этап охлаждения кориума.

В зависимости от варианта исполнения подпитки тугоплавких элементов 9 водой (например, через устройство орошения кориума 20, либо через устройство 24 для защиты от переполнения теплоносителем внутреннего пространства бетонной шахты 3) кориум в течение длительного времени будет либо продвигаться вглубь тугоплавких элементов 9, постепенно выпаривая воду, либо остынет и остановится на определенном уровне внутри пространства, занимаемого тугоплавкими элементами 9. В любом из этих вариантов страховочный корпус 13 будет выполнять функции второго барьера безопасности на пути распространения кориума. Условия, при которых страховочный корпус 13 вступает в работу, в случае охлаждения тугоплавких элементов 9 водой, значительно более благоприятные, чем условия, при которых происходит рассредоточение кориума в сухих тугоплавких элементах 9.

В процессе нагрева страховочного корпуса 13 кориумом происходит разогрев охлаждающей воды до кипения. Образующийся пар отводится по каналам устройства для отвода теплоносителя из бетонной шахты 7. Подпитка осуществляется пассивным способом по каналам устройства для подвода теплоносителя в бетонную шахту 6. При недостаточной интенсивности испарения лишняя вода может сливаться по каналам устройства 10 для защиты от переполнения теплоносителем испарительного объема, расположенного между страховочным корпусом 13 и стенами подреакторного помещения бетонной шахты 3.

По варианту исполнения в подреакторном помещении бетонной шахты 3 может быть установлен страховочный корпус 13 из двух слоев: внутреннего 15 и наружного 26. Пространство между слоями 15 и 26 заполнено легкоплавким материалом 4 с температурой плавления ниже максимальной рабочей температуры соприкасающихся с ним поверхностей слоев страховочного корпуса 13 и с температурой плавления выше температуры кипения воды. Применение легкоплавкого материала 4 позволяет уменьшить максимальный тепловой поток от кориума к воде за счет увеличения площади интенсивного теплообмена, обеспечиваемого конвекцией легкоплавкого материала 4 между слоями 15 и 26. В самом деле, наибольшие тепловые потоки на вертикальную поверхность внутреннего слоя 15 воздействуют со стороны относительно узкого слоя жидкой стали, находящейся, например, на поверхности расплава кориума. Температура наружной поверхности страховочного корпуса 13 при охлаждении ее водой в режиме кипения не может превышать более чем на несколько градусов температуру насыщения. При использовании легкоплавкого материала 4 температура внутреннего слоя 15 может быть увеличена на несколько сот градусов. Конвекция легкоплавкого материала 4 между слоями 15 и 26 страховочного корпуса 13 значительно увеличивает поверхность интенсивной теплопередачи со стороны наружного слоя 26 к воде, одновременно снижая величину теплового потока через слой 26, по сравнению с тепловым потоком, проходящим через внутренний слой 15 со стороны слоя жидкой стали.

Наиболее целесообразно предложенную систему защиты защитной оболочки реакторной установки водо-водяного типа использовать при проектировании и строительстве новых ядерных энергетических установок с реакторами типа ВВЭР.

Источники информации, принятые во внимание

1. Патент RU 2100853, кл. G 21 C 9/016, заявлено 27.04.95, аналог.

2. Патент RU 2122246, кл. G 21 C 9/016, 13/10, заявлено 28.01.97, прототип.

3. Грановский B.C., Ефимов В.К., Черный О.Д. Экспериментальное определение критических тепловых потоков на наружной поверхности модели корпуса реактора ВВЭР-640. /Процессы тепломассообмена и гидродинамики в системах безопасности АЭС с ВВЭР-640. Сборник трудов. Санкт-Петербург. 1997.

4. Мигров Ю.А., Хабенский В.Б. Особенности кризиса теплообмена в обогреваемых вертикальных каналах при низких параметрах теплоносителя. /Процессы тепломассообмена и гидродинамики в системах безопасности АЭС с ВВЭР-640. Сборник трудов. Санкт-Петербург. 1997.

5. Бешта С. В. , Витоль С.А., Крушинов Е.В. и др. Исследование взаимодействия расплава кориума с перспективными материалами ловушки расплава. /Процессы тепломассообмена и гидродинамики в системах безопасности АЭС с ВВЭР-640. Сборник трудов. Санкт-Петербург. 1997.

6. Петров Ю.Б., Лопух Д.Б., Печенков А.Ю. и др. О коррелирующей способности перегретого расплава кориума. /Процессы тепломассообмена и гидродинамики в системах безопасности АЭС с ВВЭР-640. Сборник трудов. Санкт-Петербург. 1997.

7. Modeling and analysis of heat and mass transfer processes during in-vessel melt progression stage of light water reactor (LWR) severe accidents. Doctoral Thesis by Robert R. Nourgaliev. /Department of Energy Technology Division of Nuclear Power Safety The Royal Institute of Technology. Stockholm, Sweden. 1998.

8. Phenomenological and mechanistic modeling of melt-structure-water interactions in a light water reactor (LWR) severe accidents. Doctoral Thesis by Bui Viet Anh. /Department of Energy Technology Division of Nuclear Power Safety The Royal Institute of Technology. Stockholm, Sweden. 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1999 |

|

RU2165107C2 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1999 |

|

RU2165652C2 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1999 |

|

RU2165106C2 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1997 |

|

RU2122246C1 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1995 |

|

RU2106026C1 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1995 |

|

RU2107342C1 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1995 |

|

RU2106701C1 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1995 |

|

RU2106025C1 |

| УСТРОЙСТВО ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ КОРИУМА ЯДЕРНОГО РЕАКТОРА | 2012 |

|

RU2514419C2 |

| Устройство локализации кориума ядерного реактора водо-водяного типа | 2018 |

|

RU2696012C1 |

Сущность изобретения: на полу бетонной шахты установлен водоохлаждаемый страховочный корпус с ребрами жесткости, обеспечивающими гарантированный зазор между страховочным корпусом и внутренними поверхностями бетонной шахты. В зазор по каналам устройства для подвода теплоносителя поступает охлаждающая вода, а пароводяная смесь выходит по расположенным выше каналам устройства для отвода теплоносителя. Тугоплавкие элементы установлены на страховочный корпус и заполняют свободное пространство подреакторного помещения бетонной шахты. По каналам устройства для подвода теплоносителя производится пассивная подпитка бетонной шахты водой, обеспечивающей охлаждение наружной поверхности страховочного корпуса при нагреве его внутренней поверхности кориумом, поступающим в подреакторное помещение бетонной шахты. Защиту страховочного корпуса от сверхпроектных механических нагрузок со стороны разрушенного оборудования реактора и кориума обеспечивают бетонная консоль, тугоплавкие элементы и защитные экраны. Защиту от тепловых ударов обеспечивают тугоплавкие элементы, защитные экраны и теплоизолирующие слои. Повышение надежности теплоотвода обеспечивает двухслойный страховочный корпус, пространство между слоями которого заполнено легкоплавким материалом, обеспечивающим снижение теплового потока к воде за счет увеличения поверхности интенсивного теплообмена. Технический результат заключается в повышении безопасности ядерной энергетической установки в случае разрушения активной зоны и выхода кориума за пределы корпуса реактора. 30 з.п.ф-лы. 10 ил.

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1997 |

|

RU2122246C1 |

| ЛОВУШКА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 1994 |

|

RU2100854C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ И АВАРИЙНОГО ОХЛАЖДЕНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 1988 |

|

RU2050022C1 |

| СПОСОБ ОБУЧЕНИЯ СТОЯНИЮ ИНВАЛИДОВ С ПАРАПЛЕГИЕЙ, ГЛУБОКИМ ПАРАПАРЕЗОМ | 2003 |

|

RU2236210C1 |

| DE 19638989 A1, 02.04.1998 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2001-04-10—Публикация

1999-06-15—Подача