Изобретение относится к ядерной энергетике, конкретно к системам защиты защитной оболочки реакторной установки водо-водяного типа и к устройствам для локализации расплавленной или разрушенной активной зоны, вышедшей за пределы корпуса реактора в процессе протекания тяжелой аварии.

Известно устройство защиты от течей легководного ядерного реактора [1], состоящее из бетонной шахты 8 с установленным внутри водоохлаждаемым баком-приемником 19 с зазором 28 к стенам бетонной шахты, оборудованным наружной стенкой пола 20 и наружной боковой стенкой 21; несущих и защитных структур 7 с частями стен и полов 7.1, 7.2; внешней системы охлаждения 29; канальных тел 34, служащих для опоры бака-приемника 19 на части полов 7.1 и для турбулизации воды, охлаждающей бак-приемник 19; подводящих 31, 35 и отводящих 29 каналов.

В представленном техническом решении под днищем корпуса реактора не предусмотрена ферма защитная, это значит, что все динамические и статические нагрузки должен воспринимать бак-приемник 19, установленный на опорах в виде канальных тел 34. Бак-приемник 19 не имеет профиля днища корпуса реактора, поэтому ударная нагрузка при отрыве днища корпуса реактора в аварии с расплавлением активной зоны будет восприниматься непосредственно расположенными под днищем слоями материалов 19, 19b, 19c, установленными внутри бака-приемника 19, центральной частью самого бака-приемника 19 и его опорами. После отрыва или проплавления днища происходит вытекание кориума во внутренний объем бака-приемника 19. Струйное истечение кориума из корпуса реактора даже под небольшим давлением может привести к разъеданию относительно тонкого футеровочного слоя и вызвать разрушение теплообменной поверхности бака-приемника 19. Отсутствие профилирования кожуха приводит к тому, что кориум растекается по почти горизонтальной поверхности основания кожуха. Минимальный наклон обращенной вниз поверхности теплообмена должен составлять 10-12o. На диаметре 7 м это должно составлять не менее 620 мм. При таких условиях теплоотвод возможен только в режиме кипения воды, и любые установленные турбулизаторы будут являться дополнительными гидравлическими сопротивлениями с неоднозначным влиянием на запас до кризиса теплообмена.

Масса образовавшегося кориума может достигать 150-180 т, и вместе с обрушенными внутрикорпусными устройствами объем кориума может достигать 35-45 м3, которые в представленной геометрии бака-приемника 19 разместить сложно. Высота кориума с обломками внутрикорпусных устройств внутри корпуса реактора может достигать отметки верха активной зоны. При таком объеме кориума трудно обеспечить его охлаждение в представленной геометрии бака-приемника 19. Принципиальным обстоятельством является размещение бака-приемника 19 вокруг днища корпуса реактора, что приводит к необходимости увеличивать диаметр бака-приемника 19 с целью увеличения боковой поверхности теплообмена, через которую осуществляется основной теплообмен кориума с охлаждающей водой. Тепловой поток через нижнюю поверхность бака-приемника 19 после всплытия стали над тугоплавкими оксидами кориума в несколько раз меньше, чем через боковую поверхность, и не обеспечивает достаточную интенсивность охлаждения кориума. Для обеспечения охлаждения боковой поверхности бака-приемника 19 в бескризисном режиме (а только в таком режиме возможно сохранить целостность кожуха) за счет кипения воды необходимо обеспечить условия кипения воды как кипение в большом объеме. Это условие не оговаривается. После поступления кориума во внутренний объем бака-приемника 19 наиболее интенсивный тепловой поток будет находиться в узком слое жидкой стали или циркония, расположенного над окисленным кориумом. Чем диаметр бака-приемника 19 больше, тем слой жидкой стали тоньше и тем больше тепловой поток через торцевую поверхность слоя жидкой стали к баку-приемнику 19. В то же время при увеличении диаметра бака-приемника 19 увеличивается площадь поверхности лучистого теплообмена кориума с корпусной сталью и внутрикорпусными устройствами реактора, что, с одной стороны, увеличивает теплосъем с поверхности кориума, уменьшая тем самым тепловой поток через боковую поверхность бака-приемника 19, но, с другой стороны, приводит к возрастанию поступления в бак-приемник 19 обломков активной зоны, расплавленной стали и других материалов из корпуса реактора, что в свою очередь увеличивает общий объем кориума и неокисленных материалов в нем. Неокисленные материалы, особенно цирконий, увеличивают химическую активность кориума, при этом ускоряются процессы шлакообразования на поверхности кориума. Особенно возрастает тепловой поток через боковую поверхность 21 бака-приемника 19 при образовании слоя шлака на поверхности стали, экранирующего лучистый теплообмен. Слой шлака образуется при расплавлении футеровочного материала, установленного внутрь бака-приемника 19. В представленной геометрии слой жидкой стали должен составлять 500-800 мм для обеспечения бескризисного теплоотвода через боковую поверхность 21 бака-приемника 19 к воде. Это условие в представленном техническом решении не обеспечено ни на ранних стадиях поступления кориума в бак-приемник 19, ни на более поздних стадиях плавления активной зоны. Это связано с особенностями конструкции толстостенного корпуса реактора и установленных внутри него внутрикорпусных устройств, выполняющих при лучистом разогреве роль тепловых экранов-ширм, которые, тем не менее, в большинстве вариантов развития аварии способствуют созданию условий для неравномерного разогрева и разрушения корпусной стали, что приводит к образованию достаточно узкого слоя, непосредственно контактирующего с охлаждаемой стенкой бака-приемника 19 при наличии достаточно толстого слоя твердых обломков внутри самого корпуса реактора. В этом случае, если над слоем кориума возникнет корка или слой шлака, образованный расплавленными элементами, установленными в баке-приемнике 19, которые значительно уменьшают лучистый теплообмен, то боковая поверхность 21 бака-приемника 19 сгорит из-за высокого теплового потока (больше 1,2 МВт/м2). В представленном техническом решении практически невозможно пассивно (и тем более активно) влиять на термохимическое состояние кориума в процессе протекания тяжелой аварии, поэтому никакие тугоплавкие элементы, расположенные внутри бака-приемника 19, в представленной геометрии не смогут обеспечить снижение теплового потока на боковую поверхность бака-приемника 19, так как сначала эти тугоплавкие элементы будут расплавлены или разрушены химическим взаимодействием с высокотемпературным кориумом, а затем высокий тепловой поток со стороны слоя жидкой стали через незащищенную боковую поверхность 21 бака-приемника 19 приведет к кризису теплообмена и разрушению боковой поверхности бака-приемника 19.

Вода при перегреве и разрушении боковой поверхности 21 бака-приемника 19 не может вся испариться, потому что в зазор 28 между баком-приемником 19 и стенами бетонной шахты 8 постоянно поступает вода. Поэтому в момент выплескивания кориума в воду при разрушении бака-приемника 19 велика вероятность сильного парового взрыва, способного разрушить и бак-приемник 19, и бетонную шахту 8. Мощность парового взрыва тем сильнее, чем больше неокисленной стали или циркония будет накапливаться во внутреннем объеме бака-приемника 19.

Принцип размещения бака-приемника 19 на некотором удалении от цилиндрической части корпуса реактора, но достаточно близко к его днищу, предложенный в рассматриваемом техническом решении, приводит к непредсказуемости поведения кориума при расплавлении активной зоны. Появляются многочисленные неоднозначные сценарии протекания процессов взаимодействия кориума и водоохлаждаемого бака-приемника 19, удовлетворить которым заявленное решение не может. Для устранения этих неопределенностей существуют только два принципиальных решения:

- либо размещать бак-приемник 19 как можно ближе к корпусу реактора для обеспечения равномерной теплопередачи от кориума (разрушенного корпуса реактора) к теплообменной поверхности бака-приемника 19;

- либо выполнить бак-приемник 19 ниже расположения днища корпуса реактора, разместив в нем необходимое оборудование и материалы, обеспечивающие заданное направление протекания процесса охлаждения кориума, что позволит тем самым сократить число неопределенных сценариев взаимодействия кориума и охлаждаемых поверхностей бака-приемника 19.

Недостатки технического решения [1]:

- не обеспечена защита бака-приемника 19 от разрушения при механических и газодинамических ударных нагрузках;

- не обеспечен гарантированный эффективный теплоотвод от кориума через бак-приемник 19 к воде;

- не обеспечена целостность бака-приемника 19 и его защита от прожигания кориумом;

- не обеспечена защита бетонной шахты 8 от паровых взрывов при проплавлении бака-приемника 19 и попадании кориума в воду, содержащуюся в объеме бетонной шахты 8.

Известна система защиты защитной оболочки реакторной установки водо-водяного типа [2], состоящая из гермозоны, реактора, бетонной шахты с подреакторным помещением, опорных ребер, расположенных радиально вдоль днища корпуса реактора и предназначенных для удержания страховочного корпуса с кориумом и оторвавшейся частью корпуса реактора с обломками внутрикорпусных устройств, устройства для подвода теплоносителя в бетонную шахту, устройства для отвода теплоносителя из бетонной шахты, корзины, тугоплавких элементов, страховочного корпуса. Обеспечение удержания и охлаждения кориума в страховочном корпусе после разрушения корпуса реактора производится за счет естественной водяной, пароводяной или парогазовой циркуляции охлаждающего теплоносителя в бетонной шахте вдоль наружной поверхности страховочного корпуса по следующему тракту: с пола боксов парогенераторов теплоноситель поступает в устройство для подвода теплоносителя в бетонную шахту, затем по кольцевому коллектору теплоноситель поступает в корзину сбоку через широкопрофильные проходки и снизу через дренаж и через перфорированное днище корзины, и по тугоплавким элементам с пустотами в виде сквозных вертикальных отверстий и горизонтальных канавок поднимается вверх, далее теплоноситель проходит через центральное отверстие в крышке-ограничителе, вдоль наружной поверхности страховочного корпуса, где осуществляется основной теплосъем, и далее через устройство для отвода теплоносителя из бетонной шахты в боксы парогенераторов. Термостойкие тугоплавкие элементы, расположенные по внутренней поверхности страховочного корпуса, выполняют функцию гарнисажа, предохраняя страховочный корпус от термического проплавления и химического разрушения кориумом.

Недостатки технического решения [2]:

- значительная неопределенность протекания запроектной аварии, связанной с расплавлением активной зоны, к тому, что в напорной камере реактора может накапливаться кориум в широком диапазоне температур и в широком диапазоне концентраций окисленной и неокисленной стали, окисленного и неокисленного циркония, в результате чего возникла необходимость выполнить заявленное техническое решение как двухбарьерную систему защиты защитной оболочки, где вторым барьером на пути распространения кориума является водоохлаждаемое пористое тело, выполненное из тугоплавких элементов, установленных в корзину под страховочным корпусом;

- отсутствует возможность управления химической и термодинамической активностью кориума в процессе его локализации внутри страховочного корпуса; это связано с ограниченным количеством материалов, которые можно разместить между страховочным корпусом и корпусом реактора; в этой связи необходимо отметить, что охлаждение кориума внутри страховочного корпуса для некоторых сценариев протекания запроектной аварии может оказаться малоэффективным, и связано это обстоятельство главным образом с высокими тепловыми потоками в узком стальном слое, образование которого в результате сепарации может привести к разрушению страховочного корпуса в сечении контакта жидкой стали со страховочным корпусом; устранить этот недостаток увеличением диаметра и высоты страховочного корпуса не представляется возможным из-за ограниченных габаритов внутреннего пространства бетонной шахты, окружающей корпус реактора;

- существует проблема обеспечения надежности охлаждения кориума в пространстве бетонной шахты, ограниченном верхним сечением корзины и нижним сечением страховочного корпуса; эта проблема связана со значительной затесненностью пространства вокруг страховочного корпуса и заключается в том, что доступ теплоносителя к каналам устройства для отвода теплоносителя из бетонной шахты, расположенным выше области распространения кориума, может быть полностью перекрыт в случае разрушения страховочного корпуса; подреакторное помещение может оказаться полностью изолированным от вышерасположенной остальной части бетонной шахты; в этом случае естественная циркуляция охлаждающего теплоносителя будет полностью блокирована вытекающим и остывающим кориумом; длительная блокировка циркуляции теплоносителя может привести к полному разрушению тугоплавких элементов и нарушить проектный процесс локализации кориума в подреакторном помещении бетонной шахты; устранение этого недостатка требует гарантированного обеспечения подачи охлаждающей воды сверху на кориум.

По совокупности признаков, включая конструктивные особенности, устройство [2] является наиболее близким аналогом и взято за прототип.

Сущность изобретения

Задачей предлагаемого изобретения является создание системы защиты защитной оболочки реакторной установки водо-водяного типа при строительстве новых ядерных энергетических установок с реакторами типа ВВЭР, обеспечивающей повышение надежности удержания кориума в бетонной шахте реактора в пределах гермозоны в авариях с разрушением активной зоны и выходом кориума за пределы корпуса реактора.

Предлагаемая система защиты защитной оболочки устраняет рассмотренные выше недостатки аналога [2], учитывая опыт [3-8] и полностью вписываясь в занимаемый аналогом объем подреакторного помещения бетонной шахты. Предлагаемая система защиты защитной оболочки не влияет на безопасность АЭС в условиях нормальной эксплуатации, при нарушении нормальных условий эксплуатации и при проектных авариях и выполняет следующие основные функции:

- обеспечивает прием и размещение в большом объеме подреакторного помещения бетонной шахты жидких и твердых компонентов кориума, фрагментов активной зоны и конструкционных материалов реактора;

- обеспечивает удержание и охлаждение разрушенной активной зоны, внутрикорпусных устройств, реакторных материалов и корпуса реактора в бетонной шахте;

- обеспечивает устойчивую передачу тепла от кориума к охлаждающей воде для перевода кориума в безопасное теплофизическое состояние и удержание кориума в границах зоны локализации;

- обеспечивает удержание днища корпуса реактора с кориумом при его отрыве или пластическом деформировании до момента выхода кориума из днища корпуса реактора;

- предотвращает выход кориума за установленные проектом границы его локализации;

- обеспечивает подкритичность кориума в бетонной шахте;

- обеспечивает подвод охлаждающей воды в бетонную шахту и отвод пара из бетонной шахты;

- обеспечивает минимальный вынос радиоактивных веществ в герметичную оболочку;

- обеспечивает непревышение максимальных напряжений в подреакторном помещении бетонной шахты при возможных локальных паровых взрывах и гидроударах;

- обеспечивает выполнение своих функций без вмешательства оператора или с минимальным управляющим воздействием со стороны оперативного персонала.

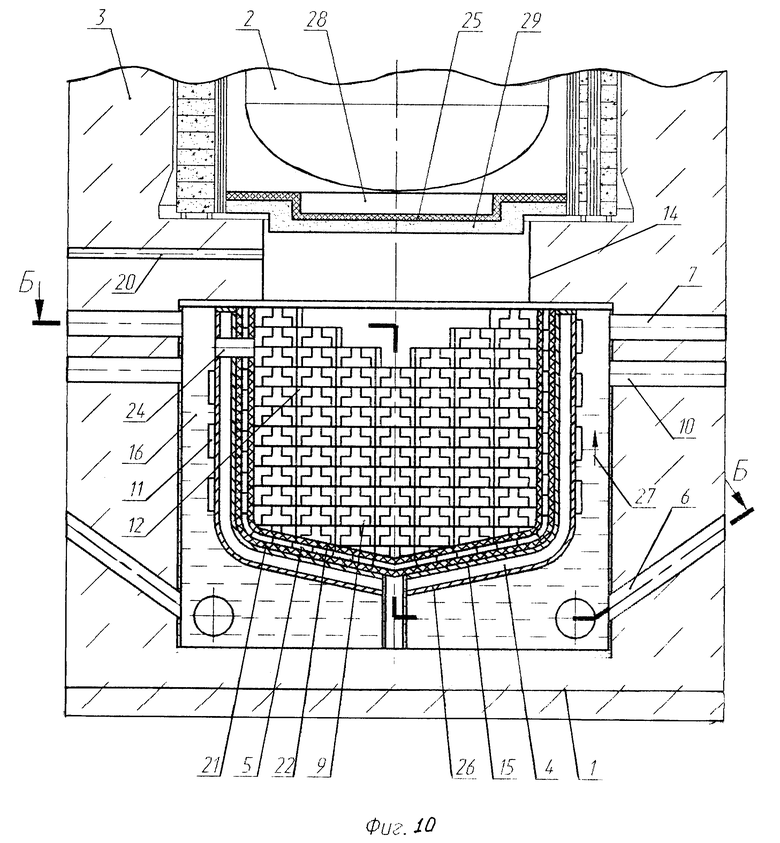

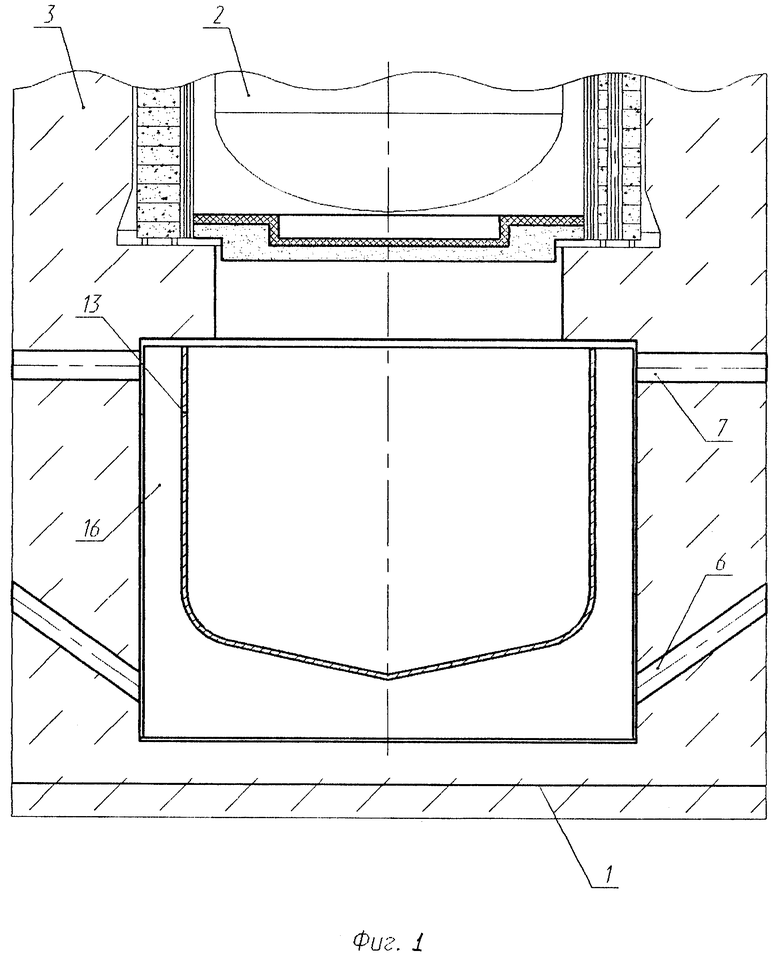

Техническим результатом изобретения является повышение безопасности ядерной энергетической установки в случае разрушения активной зоны и выхода кориума за пределы корпуса реактора. Этот результат достигается установкой системы защиты защитной оболочки реакторной установки водо-водяного типа при строительстве новых ядерных энергетических установок с реакторами типа ВВЭР, которая собрана в следующем порядке и поясняется фиг. 1.

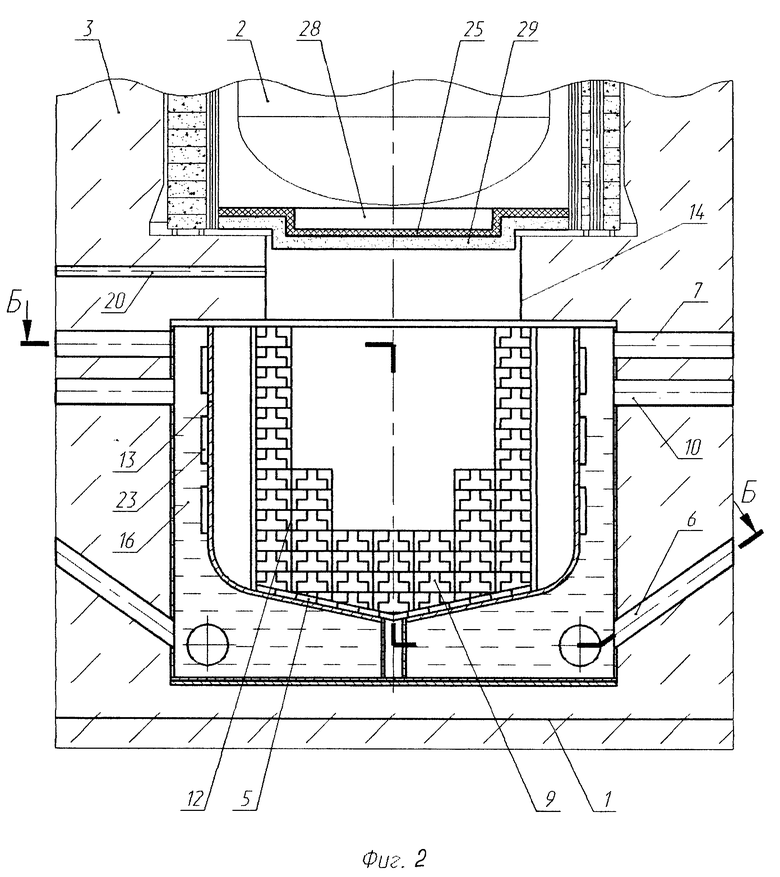

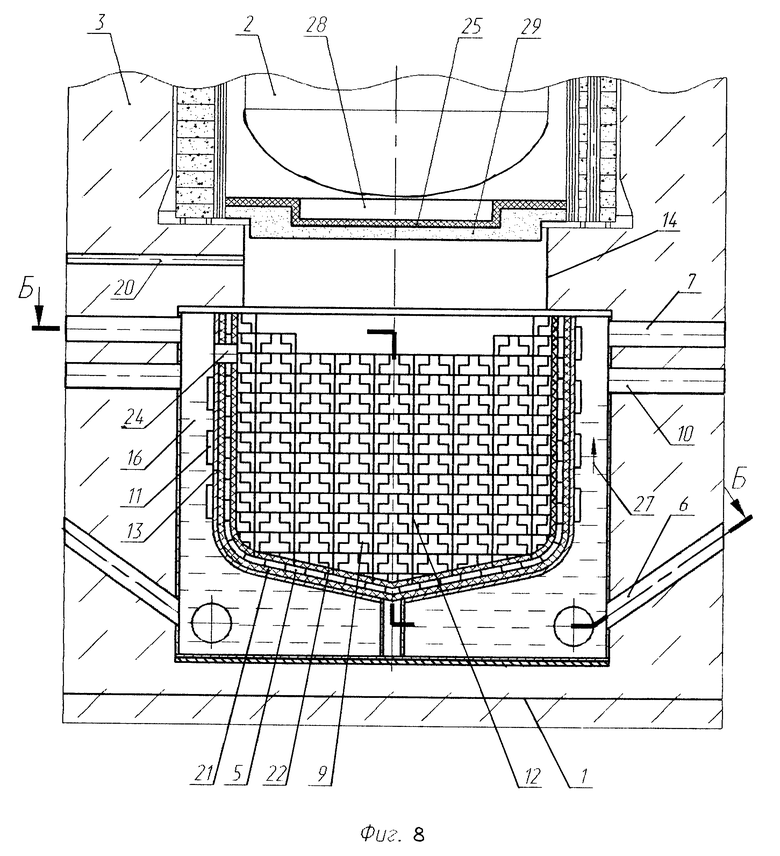

Страховочный корпус 13 выполнен в виде кольцевого теплообменника 16 и установлен на полу бетонной шахты 3 вплотную к цилиндрической стене подреакторного помещения бетонной шахты 3.

Дополнительные варианты системы защиты защитной оболочки реакторной установки водо-водяного типа образуются при введении дополнительных элементов и поясняются фиг. 2-11.

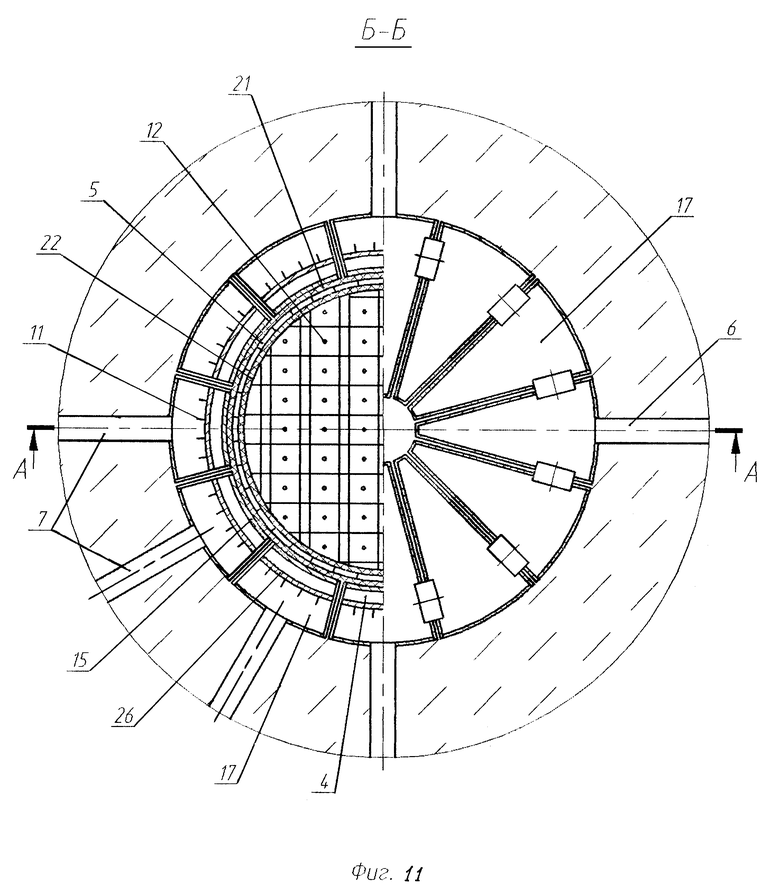

Кольцевой теплообменник 16 выполнен по крайней мере из двух слоев 15 и 26 (фиг. 10, 11). Между слоями кольцевого теплообменника 16 выполнен по крайней мере один зазор.

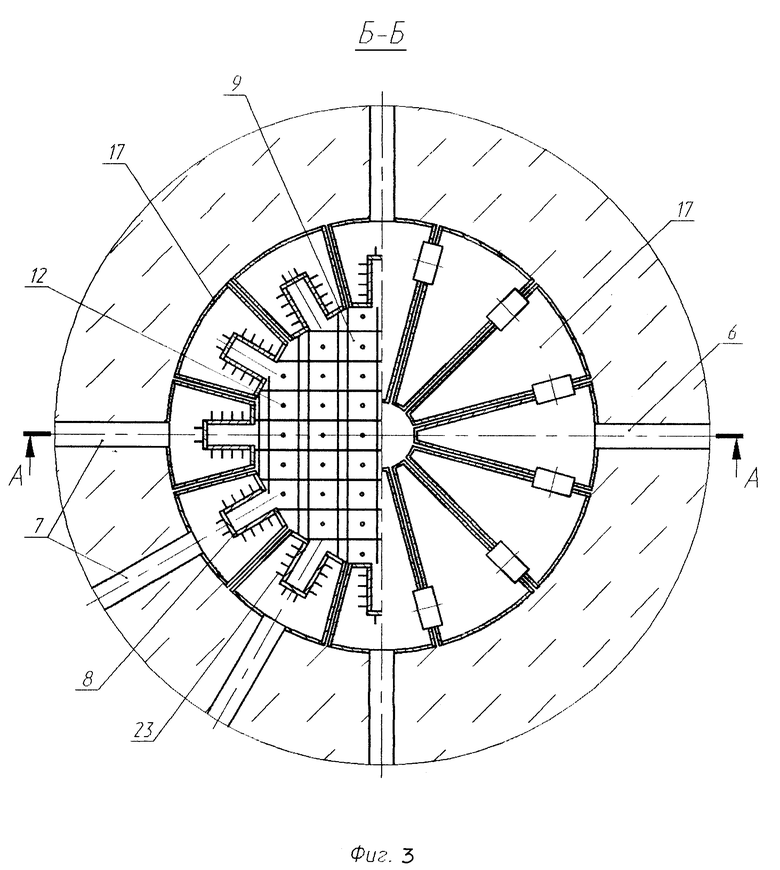

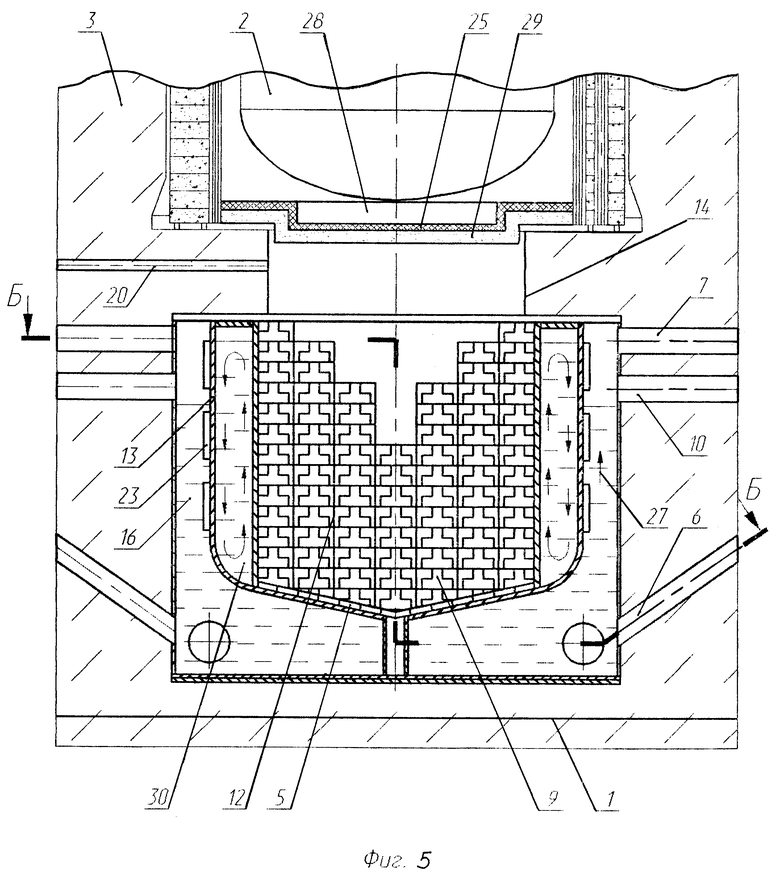

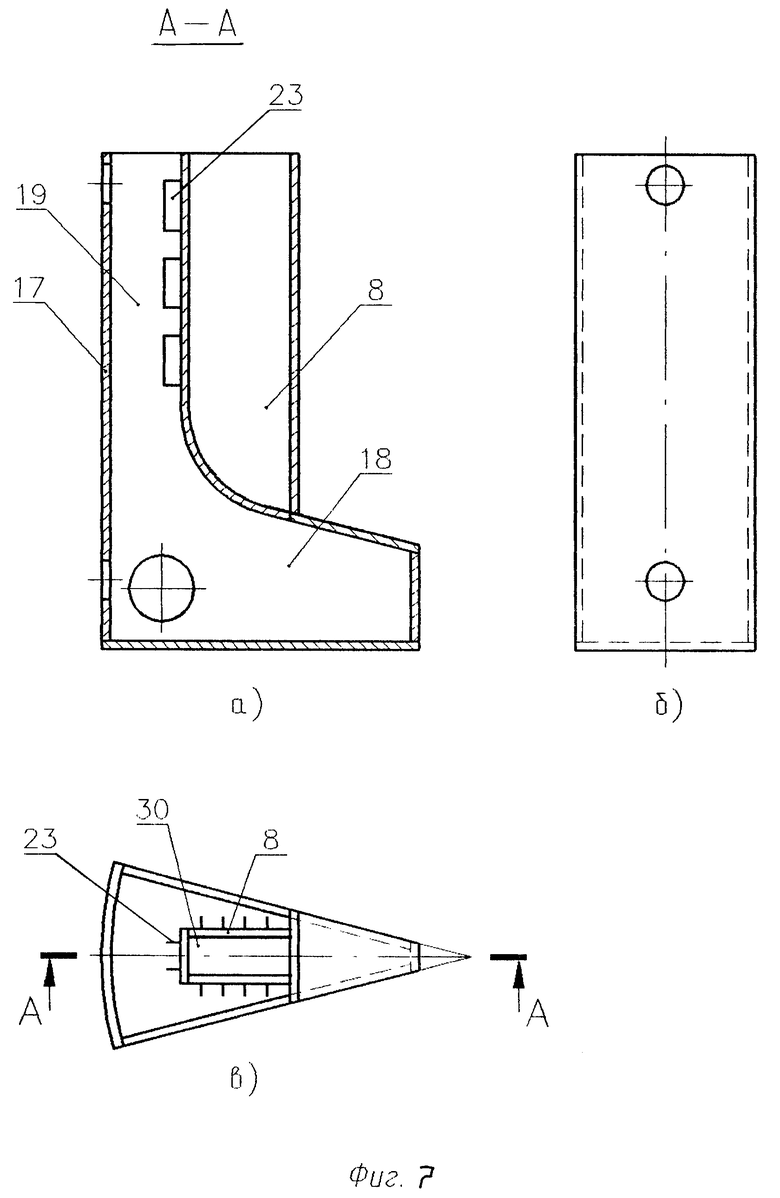

Кроме того, кольцевой теплообменник 16 выполнен по крайней мере с одним центральным сегментом 8 (фиг 3, 4). Центральный сегмент 8 выполнен изолированно от кольцевого теплообменника 16 (фиг. 6, 7), выполнен с оребрением 23 и заполнен легкоплавким материалом 30 (фиг. 5), например, солью, свинцом или свинцово-висмутовой эвтектикой.

Кроме того, легкоплавкий материал 30 имеет температуру плавления ниже максимальной рабочей температуры соприкасающихся с ним поверхностей кольцевого теплообменника 16 и имеет температуру плавления выше температуры кипения воды.

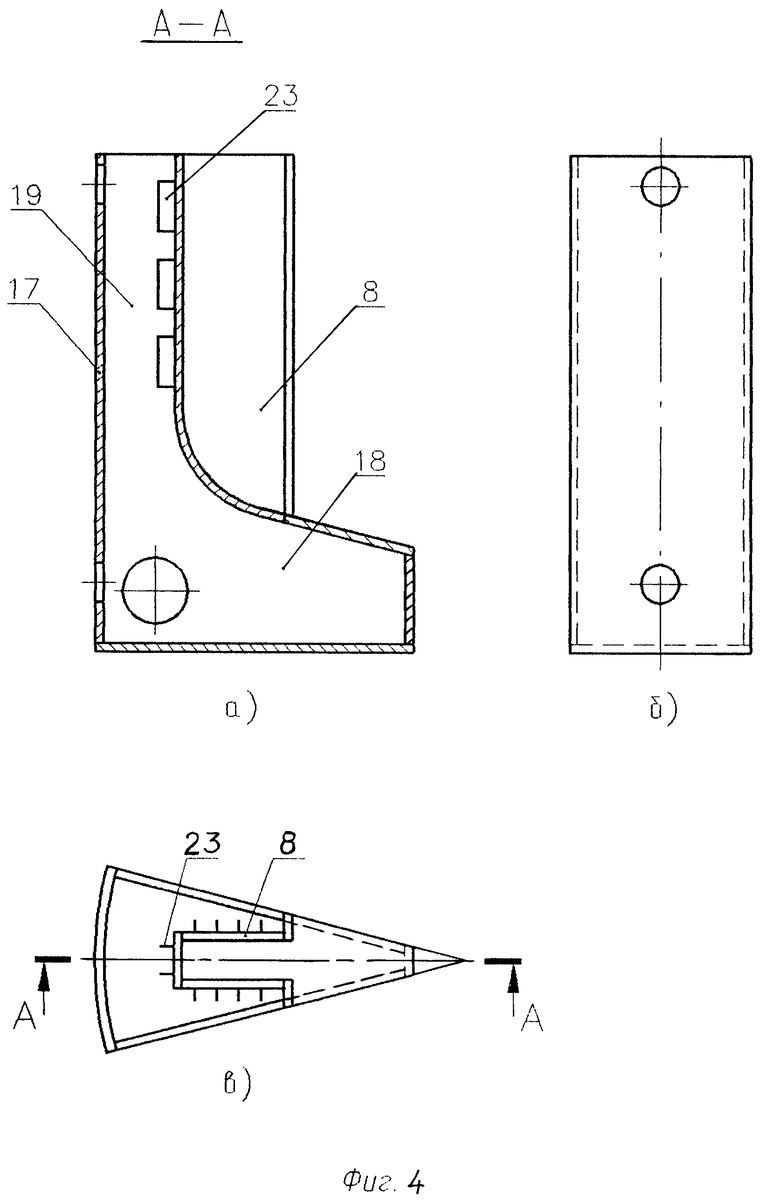

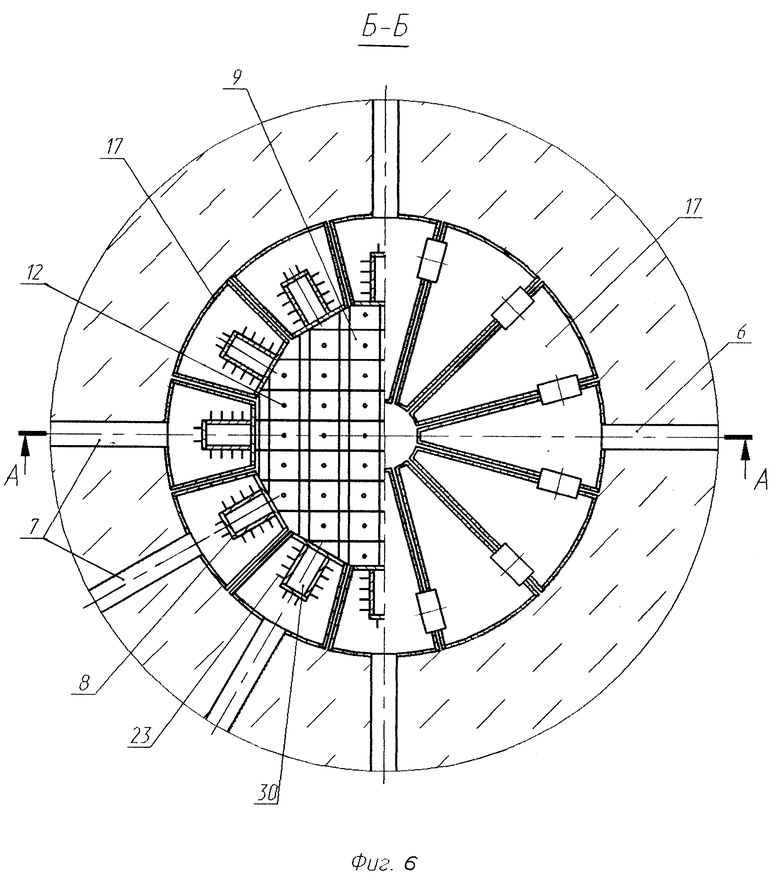

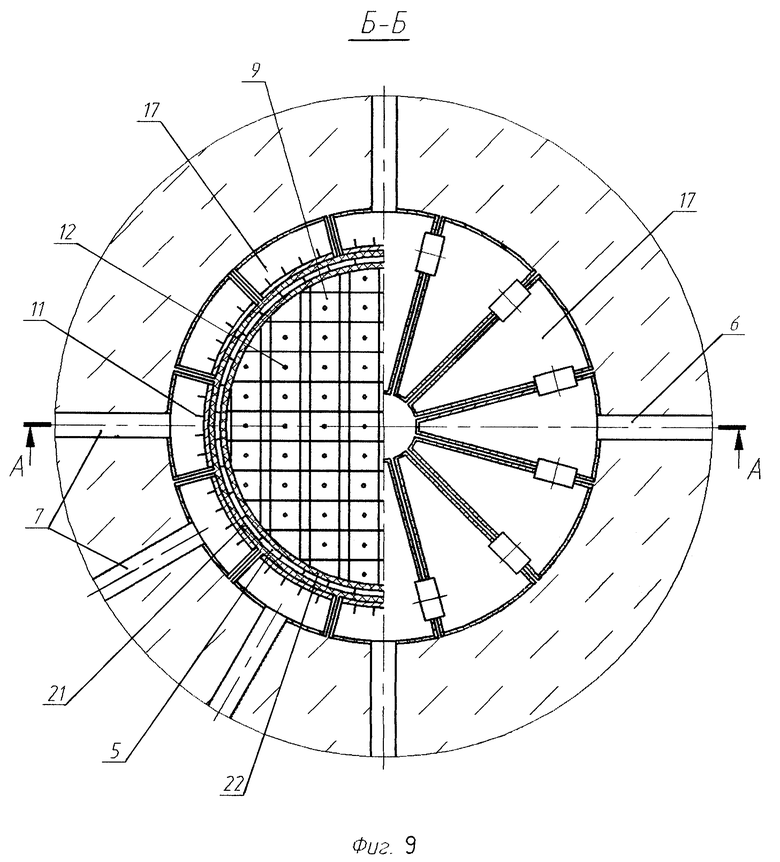

Кроме того, кольцевой теплообменник 16 выполнен в виде секций 17 (фиг. 3, 6, 9, 11). Секции кольцевого теплообменника 16 выполнены из коробчатых конструкций, причем каждая секция выполнена из горизонтального нижнего сегмента 18 с наклоном наружной поверхности горизонтального сегмента к горизонтальной оси и из вертикального бокового сегмента 19 (фиг. 4, 7). Между секциями 17 кольцевого теплообменника 16 выполнена изоляция. По крайней мере две секции 17 кольцевого теплообменника 16 соединены каналом. Внутреннее пространство каждой секции 17 кольцевого теплообменника 16 соединено по крайней мере с одним каналом устройства для подвода теплоносителя 6 в бетонную шахту 3 и по крайней мере с одним каналом устройства для отвода теплоносителя 7 из бетонной шахты 3.

Кроме того, по крайней мере один слой кольцевого теплообменника 16 выполнен с оребрением.

Кроме того, в бетонной шахте 3 выполнено устройство 10 для защиты от переполнения теплоносителем испарительного объема 27 (фиг. 2, 5, 8, 10).

Кроме того, пространство по крайней мере между двумя слоями кольцевого теплообменника 16 заполнено легкоплавким материалом 4 (фиг. 10, 11), например, солью, свинцом или свинцово-висмутовой эвтектикой. Легкоплавкий материал 4 имеет температуру плавления ниже максимальной рабочей температуры соприкасающихся с ним поверхностей кольцевого теплообменника 16 и имеет температуру плавления выше температуры кипения воды.

Кроме того, в бетонной шахте 3 над каналами устройства для подвода теплоносителя в бетонную шахту 6 и каналами устройства для отвода теплоносителя из бетонной шахты 7 выполнена бетонная консоль 14 (фиг. 2, 5, 8, 10). Бетонная консоль 14 обеспечивает защиту каналов устройства для подвода теплоносителя в бетонную шахту 6, каналов устройства для отвода теплоносителя из бетонной шахты 7 и торцевой поверхности кольцевого теплообменника 16. Бетонная консоль 14 выполнена с внутренним диаметром меньшим, чем наружный диаметр корпуса реактора 2.

Кроме того, система защиты защитной оболочки реакторной установки водо-водяного типа снабжена по крайней мере одним устройством орошения кориума 20 (фиг. 2, 5, 8, 10). Устройство орошения кориума 20 установлено внутри бетонной консоли 14, что обеспечивает его механическую защиту от повреждений.

Кроме того, на кольцевой теплообменник 16 установлены крупноячеистые перфорированные элементы 9. Крупноячеистые перфорированные элементы 9 выполнены из оксидов, понижающих плотность диоксида урана (например, из SiO2 или Al2O3), в виде Т-образных, прямоугольных, Z-образных, П-образных или фасонных кирпичей, уложенных в замок со смещением в горизонтальной плоскости относительно друг друга таким образом, что сквозные вертикальные и горизонтальные отверстия этих элементов образуют в вертикальном направлении несквозные криволинейные каналы, обеспечивающие равномерное распределение кориума по поверхности кольцевого теплообменника 16, обращенной к корпусу реактора 2.

Кроме того, между крупноячеистыми перфорированными элементами 9 и кольцевым теплообменником 16 установлены защитные экраны 5 (фиг. 2, 5, 8, 10), выполненные из тугоплавких элементов в виде керамических пластин, пластин из тугоплавких оксидов, карбидов, пластин из чугуна, стали.

Кроме того, между кольцевым теплообменником 16 и защитными экранами 5 установлен теплоизолирующий слой 21 (фиг. 8-11) в виде обмуровки (керамический слой, слой бетона).

Кроме того, между защитными экранами 5 и крупноячеистыми перфорированными элементами 9 установлен теплоизолирующий слой 22 в виде обмуровки (керамический слой, слой бетона).

Кроме того, защитные экраны 5 выполнены с фиксаторами 12.

Кроме того, в бетонной шахте 3 выполнено устройство 24 (фиг. 8, 10) для защиты от переполнения теплоносителем внутреннего пространства бетонной шахты 3.

Кроме того, крупноячеистые перфорированные элементы 9 занимают свободный внутренний объем бетонной шахты 3 выше максимально возможного уровня заполнения теплоносителем бетонной шахты 3.

Кроме того, под днищем корпуса реактора 2 установлена ферма защитная 28. Ферма защитная 28 выполнена с повторением профиля днища корпуса реактора 2. Ферма защитная 28 выполнена из связанных между собой радиальных ребер, балок, составных профилей. Кроме того, ферма защитная 28 выполнена герметичной. Это необходимо для обеспечения разделения подреакторного помещения и остальной части бетонной шахты 3, что позволяет предотвратить заполнение подреакторного помещения водой при проектных и запроектных авариях. Внутри фермы защитной 28 установлена тепловая и радиационная защита 29. На тепловую и радиационную защиту 29 установлена тепловая изоляция 25.

В условиях нормальной эксплуатации ферма защитная 28 по варианту исполнения обеспечивает:

- тепловую защиту днища корпуса реактора 2 и герметично разделяет по воздуху и воде подреакторное помещение бетонной шахты 3 и пространство вокруг корпуса реактора 2.

В условиях нормальной эксплуатации и в проектных авариях:

- между фермой защитной 28 и днищем корпуса реактора 2 всегда имеется зазор 50-150 мм;

- ферма защитная 28 не контактирует с корпусом реактора 2 и никаких дополнительных механических нагрузок, кроме собственного веса, не несет.

Сведения, подтверждающие возможность осуществления изобретения

Процесс поступления кориума в бетонную шахту 3 сводится к двум различным механизмам, он начинается:

- с проплавления или разрушения днища или боковой поверхности корпуса реактора 2 и вытекания кориума в подреакторное помещение бетонной шахты 3;

- с обрыва всего днища корпуса реактора 2 и оседания его на бетонной консоли 14 с последующим проплавлением днища корпуса реактора 2 и вытеканием кориума в подреакторное помещение бетонной шахты 3.

В условиях протекания запроектной аварии по варианту исполнения:

- ферма защитная 28 обеспечивает удержание днища корпуса реактора 2 над бетонной консолью 14 при пластическом деформировании днища или при отрыве днища от цилиндрической части корпуса реактора 2 в процессе разогрева днища кориумом;

- в случае, если кориум сразу не разрушил днище и не вытек из корпуса реактора 2, а создал благоприятные условия для разогрева, пластического деформирования днища и относительно медленного его проплавления, то ферма защитная 28 обеспечивает защиту кольцевого теплообменника 16 от падения днища вместе с кориумом и тем самым предотвращает повреждение кольцевого теплообменника 16 и бетонной шахты 3;

- работоспособность фермы защитной 28 во время удержания днища корпуса реактора 2 вместе с кориумом определяется только временем проплавления днища и временем вытекания кориума из корпуса реактора 2; в течение этого суммарного времени ферма защитная 28 обеспечивает удержание днища корпуса реактора 2 вместе с кориумом и не разрушается раньше, чем происходит разрушение днища корпуса реактора 2;

- после вытекания кориума из корпуса реактора 2 в зависимости от массы и температуры кориума возможны два состояния фермы защитной 28: первое - ферма защитная 28 не обеспечивает дальнейшее удержание днища корпуса реактора 2 (или того, что от него осталось), второе - ферма защитная 28 продолжает выполнение своих функций;

- если ферма защитная 28 теряет способность удерживать днище корпуса реактора 2, то эти функции продолжает выполнять бетонная консоль 14, внутренний диаметр которой меньше наружного диаметра корпуса реактора 2, что предотвращает падение крупных предметов и предохраняет от повреждений кольцевой теплообменник 16.

Работоспособность фермы защитной 28 определяется предельными сценариями разогрева корпуса реактора 2 кориумом. Здесь важно отметить две группы режимов. Первая группа режимов определяется предельными сценариями, выбранными исходя из возможности разрушения корпуса реактора 2 до завершения расплавления активной зоны. С этой точки зрения ферма защитная 28 обеспечивает выполнение своих функций до тех пор, пока весь кориум из корпуса реактора 2 не переместится в подреакторное помещение бетонной шахты 3. Вторая группа режимов определяется предельными сценариями, выбранными исходя из предельных сценариев, связанных с разрушением корпуса реактора 2 после завершения расплавления активной зоны. В этих предельных сценариях в процессе разогрева корпуса через сам корпус реактора 2 на ферму защитную 28 воздействует значительный тепловой поток. Ферма защитная 28 сохраняет свою работоспособность в процессе разогрева и разрушения корпуса реактора 2 и в процессе вытекания кориума из корпуса реактора 2 до его полного опорожнения. Исходя из этих двух групп режимов рассматриваются следующие предельные сценарии:

1) быстрое и полное расплавление активной зоны при высоких скоростях поступления кориума на днище корпуса реактора 2 при относительно высоких уровнях остаточных тепловыделений (порядка 1,75-2%); в кориуме содержится мало конструкционной стали и мало окисленного циркония; характерная особенность этого режима - для разрушения корпуса реактора 2 требуется больше времени, чем для полного расплавления активной зоны;

2) полное расплавление активной зоны при средних скоростях поступления кориума в напорную камеру реактора 2 при средних уровнях остаточных энерговыделений (порядка 1,5-1,75%); в кориуме содержится значительное количество окисленного циркония; к моменту начала разогрева днища корпуса реактора 2 кориумом сталь напорной камеры входит в состав жидкого кориума, контактирующего с цилиндрической частью корпуса и днищем реактора 2 в объеме напорной камеры и активной зоны; характерная особенность этого режима - корпус реактора 2 разрушается практически с окончанием расплавления активной зоны;

3) полное расплавление активной зоны при относительно медленном поступлении кориума в напорную камеру реактора 2 и при уровнях остаточных энерговыделений несколько ниже средних (порядка 1,25-1,5%); цирконий успевает полностью окислиться, в расплаве содержится много конструкционной стали, часть которой окислена; характерная особенность этого режима - корпус реактора 2 может быть разрушен задолго до полного расплавления активной зоны;

4) полное расплавление активной зоны при многократном разогреве-охлаждении кориума при достаточно медленном или порционном поступлении кориума в напорную камеру и при низких уровнях остаточных энерговыделений (порядка 1-1,25%); кориум порциями перемещается в напорную камеру реактора 2 и содержит много конструкционной стали; цирконий и конструкционная сталь в этом процессе полностью окислены; характерная особенность этого режима - корпус реактора 2 может быть разрушен задолго до полного расплавления активной зоны.

Согласно описанным четырем предельным сценариям на ферму защитную 28 может поступать кориум различного состава: неокисленный, частично окисленный и полностью окисленный. По составляющим компонентам кориум может подразделяться на кориум, содержащий мало или много стали. От степени окисления кориума и его состава зависят химическая и термодинамическая активность кориума. Кориум, поступивший на ферму защитную 28, в зависимости от варианта ее исполнения либо сразу поступает в подреакторное помещение бетонной шахты 3, либо, накапливаясь и прожигая тепловую и радиационную защиту 29, начинает перемещаться в подреакторное помещение бетонной шахты 3. При длительном воздействии кориума на ферму защитную 28 возможны ее постепенное разрушение и полная потеря несущей способности. Кориум, поступая в подреакторное помещение, проникает внутрь крупноячеистых перфорированных элементов 9, обеспечивающих рассредоточение расплава кориума по всему объему подреакторного помещения бетонной шахты 3, занятого крупноячеистыми перфорированными элементами 9. Крупноячеистые перфорированные элементы 9 по варианту исполнения обеспечивают понижение плотности диоксида урана и выполнены из легких легкоплавких оксидов, например, из SiO2, Al2O3. Понижение плотности диоксида урана обеспечивает инверсию топливосодержащего слоя и слоя стали: при понижении плотности топливосодержащий слой всплывает вверх, а слой стали опускается вниз. При достижении разницы в плотностях в 5% более легкая топливосодержащая фракция со скоростью примерно 1 м/с всплывает над слоем стали. Инверсия слоя стали необходима для защиты бетонной шахты 3 от паровых взрывов, связанных с возможным неконтролируемым поступлением воды в бетонную шахту во время протекания запроектной аварии. Неконтролируемая подача охлаждающей воды на слой жидкой стали может привести к сильным паровым взрывам, однако подача охлаждающей воды на поверхность расплавленных оксидов не приводит к паровым взрывам. В этом случае пар, интенсивно образующийся в начале процесса захолаживания поверхности оксидов, отводится по каналам устройства для отвода теплоносителя из бетонной шахты 7, не вызывая превышения расчетного давления внутри бетонной шахты 3.

Масса конструкционной стали определяется массой защитных экранов 5, массой стальных фиксаторов 12, блокирующих крупноячеистые перфорированные элементы 9 от всплытия в кориуме, и массой других стальных конструкций, размещенных в подреакторном помещении бетонной шахты 3. Сталь выполняет функцию разбавителя кориума и обеспечивает увеличение поверхности интенсивного теплообмена между кориумом и водоохлаждаемым кольцевым теплообменником 16. При расслоении жидкого кориума на топливосодержащий слой и слой стали основной тепловой поток идет через слой стали к кольцевому теплообменнику 16. Меньший тепловой поток со стороны топливосодержащего слоя к кольцевому теплообменнику 16 обусловлен образованием гарнисажа между поверхностью кольцевого теплообменника 16 и топливосодержащего слоя. Гарнисаж, имея низкую теплопроводность и высокую температуру плавления, состоит из тугоплавких оксидов, выпадающих в твердую фазу на охлаждаемой поверхности кольцевого теплообменника 16.

По варианту исполнения часть внутреннего пространства, занимаемого крупноячеистыми перфорированными элементами 9, может быть заполнена водой (фиг. 8-11). Рассмотрим процесс поступления кориума в заполненные охлаждающей водой до определенного уровня крупноячеистые перфорированные элементы 9. Уровень воды в этих элементах поддерживает устройство 24 для защиты от переполнения теплоносителем внутреннего пространства бетонной шахты 3, ограниченного расположением крупноячеистых перфорированных элементов 9. Таким образом, часть крупноячеистых перфорированных элементов 9 осушена, а часть находится в воде. При разрушении корпуса реактора кориум поступает в сухие крупноячеистые перфорированные элементы 9, где происходит его торможение и начальное рассредоточение. Затем происходит контакт кориума с водой внутри крупноячеистых перфорированных элементов 9. Начинается парообразование и первый этап охлаждения кориума. В зависимости от варианта исполнения подпитки внутреннего пространства бетонной шахты 3 водой (например, через устройство орошения кориума 20, либо через устройство 24 для защиты от переполнения теплоносителем внутреннего пространства бетонной шахты 3) кориум в течение длительного времени будет либо продвигаться вглубь крупноячеистых перфорированных элементов 9, постепенно выпаривая воду, либо остынет и остановится на определенном уровне внутри пространства, занимаемого крупноячеистыми перфорированными элементами 9. В любом из этих вариантов кольцевой теплообменник 16 будет выполнять функции второго барьера безопасности на пути распространения кориума. Условия, при которых кольцевой теплообменник 16 вступает в работу в случае охлаждения крупноячеистых перфорированных элементов 9 водой, значительно более благоприятные, чем условия, при которых происходит рассредоточение кориума в сухих крупноячеистых перфорированных элементах 9.

В процессе нагрева кольцевого теплообменника 16 кориумом происходит разогрев охлаждающей воды до кипения. Образующийся пар отводится по каналам устройства для отвода теплоносителя из бетонной шахты 7. Подпитка осуществляется пассивным способом по каналам устройства для подвода теплоносителя в бетонную шахту 6. При недостаточной интенсивности испарения лишняя вода может сливаться по каналам устройства 10 для защиты от переполнения теплоносителем испарительного объема 27.

По варианту исполнения в подреакторном помещении бетонной шахты 3 может быть установлен кольцевой теплообменник 16, выполненный из двух слоев: внутреннего 15 и наружного 26 (фиг. 10, 11). Пространство между слоями 15 и 26 заполнено легкоплавким материалом 4 с температурой плавления ниже максимальной рабочей температуры соприкасающихся с ним поверхностей слоев кольцевого теплообменника 16 и с температурой плавления выше температуры кипения воды. Применение легкоплавкого материала 4 позволяет уменьшить максимальный тепловой поток от кориума к воде за счет увеличения площади интенсивного теплообмена, обеспечиваемого конвекцией легкоплавкого материала 4 между слоями 15 и 26. В самом деле, наибольшие тепловые потоки на вертикальную поверхность внутреннего слоя 15 воздействуют со стороны относительно узкого слоя жидкой стали, находящейся, например, на поверхности расплава кориума. Температура контактирующей с кориумом поверхности кольцевого теплообменника 16 при охлаждении ее водой в режиме кипения не может превышать более чем на несколько градусов температуру насыщения. При использовании легкоплавкого материала 4 температура внутреннего слоя 15 может быть увеличена на несколько сот градусов. Конвекция легкоплавкого материала 4 между слоями 15 и 26 кольцевого теплообменника 16 значительно увеличивает поверхность интенсивной теплопередачи со стороны наружного слоя 26 к воде, одновременно снижая величину теплового потока через слой 26, по сравнению с тепловым потоком, проходящим через внутренний слой 15 со стороны слоя жидкой стали. Кроме того, наружный слой 26 может быть выполнен значительно тоньше внутреннего слоя 15, несущего основную термомеханическую нагрузку. В этом случае по варианту исполнения для увеличения интенсивности теплообмена на наружный слой 26, контактирующий с водой, устанавливается оребрение 11.

По варианту исполнения в подреакторном помещении бетонной шахты 3 может быть установлен кольцевой теплообменник 16, выполненный по крайней мере с одним центральным сегментом 8. Если центральный сегмент 8 не изолирован от кольцевого теплообменника 16 (фиг. 2-4) и обращен внутрь испарительного объема 27, то кориум, поступая во внутреннюю полость центрального сегмента 8, более интенсивно охлаждается водой за счет развитой поверхности теплообмена. Причем параметры интенсификации теплообмена зависят главным образом от геометрических характеристик центрального сегмента 8, который может быть выполнен в виде сектора, параллелепипеда, трапеции, в виде щели или полуцилиндрического сегмента, располагаясь вдоль всей образующей поверхности, контактирующей с кориумом, или только в верхней вертикальной ее части. Оребрение 23 центрального сегмента 8 позволяет дополнительно интенсифицировать теплообмен с водой. Если центральный сегмент 8 изолирован от кольцевого теплообменника 16 (фиг. 5-7), обращен внутрь испарительного объема 27 и заполнен легкоплавким материалом 30, то теплоперенос от кориума через центральный сегмент 8 к воде происходит более интенсивно за счет более развитой поверхности теплообмена между легкоплавким материалом 30 и водой. Более высокий тепловой поток от кориума к легкоплавкому материалу 30 по сравнению с тепловым потоком от легкоплавкого материала 30 к воде обеспечивается меньшим перепадом температур на стенке, контактирующей с кориумом. Снижение теплового потока от легкоплавкого материала 30 к воде обеспечивается более развитой поверхностью теплообмена, что необходимо для обеспечения бескризисного кипения воды на охлаждаемых поверхностях центрального сегмента 8 и тех частях поверхности кольцевого теплообменника 16, которые, контактируя с кориумом, непосредственно охлаждаются водой. Этот эффект в полной мере достигается при использовании центральных сегментов 8, например, трапециевидного типа с широким основанием, обращенным к кориуму, которое обеспечивает перераспределение тепловых потоков от кориума к незащищенной и защищенной центральным сегментом 8 поверхности кольцевого теплообменника 16.

Наиболее целесообразно предложенную систему защиты защитной оболочки реакторной установки водо-водяного типа использовать при проектировании и строительстве новых ядерных энергетических установок с реакторами типа ВВЭР.

Источники информации

1. Патент DE 4041295, кл. G 21C 9/016, заявлено 21.12.90, аналог.

2. Патент RU 2122246, кл. G 21 C 9/016, 13/10, заявлено 28.01.97, прототип.

3. Грановский B.C., Ефимов В.К., Черный О.Д. Экспериментальное определение критических тепловых потоков на наружной поверхности модели корпуса реактора ВВЭР-640//Процессы тепломассообмена и гидродинамики в системах безопасности АЭС с ВВЭР-640. Сборник трудов.- Санкт-Петербург, 1997.

4. Мигров Ю.А., Хабенский В.Б. Особенности кризиса теплообмена в обогреваемых вертикальных каналах при низких параметрах теплоносителя//Процессы тепломассообмена и гидродинамики в системах безопасности АЭС с ВВЭР-640. Сборник трудов.- Санкт-Петербург, 1997.

5. Бешта С. В. , Витоль С.А:, Крушинов Е.В. и др. Исследование взаимодействия расплава кориума с перспективными материалами ловушки расплава//Процессы тепломассообмена и гидродинамики в системах безопасности АЭС с ВВЭР-640. Сборник трудов.- Санкт-Петербург, 1997.

6. Петров Ю.Б., Лопух Д.Б., Печенков А.Ю. и др. О корродирующей способности перегретого расплава кориума//Процессы тепломассообмена и гидродинамики в системах безопасности АЭС с ВВЭР-640. Сборник трудов.- Санкт-Петербург, 1997.

7. Modeling and analysis of heat and mass transfer processes during in-vessel melt progression stage of light water reactor (LWR) severe accidents. Doctoral Thesis by Robert R. Nourgaliev. //Department of Energy Technology Division of Nuclear Power Safety The Royal Institute of Technology. Stockholm, Sweden, 1998.

8. Phenomenological and mechanistic modeling of melt-structure-water interactions in a light water reactor (LWR) severe accidents. Doctoral Thesis by Bui Viet Anh. //Department of Energy Technology Division of Nuclear Power Safety The Royal Institute of Technology. Stockholm, Sweden, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1999 |

|

RU2165108C2 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1999 |

|

RU2165106C2 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1999 |

|

RU2165107C2 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1997 |

|

RU2122246C1 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1995 |

|

RU2106025C1 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1995 |

|

RU2106701C1 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1995 |

|

RU2107342C1 |

| УСТРОЙСТВО ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ КОРИУМА ЯДЕРНОГО РЕАКТОРА | 2012 |

|

RU2514419C2 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1995 |

|

RU2106026C1 |

| СИСТЕМА ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ КОРИУМА АВАРИЙНОГО ЯДЕРНОГО РЕАКТОРА ВОДО-ВОДЯНОГО ТИПА | 2003 |

|

RU2253914C2 |

Использование: при проектировании и строительстве новых ядерных энергетических установок с реакторами типа ВВЭР. Техническим результатом изобретения является повышение безопасности ядерной энергетической установки в случае разрушения активной зоны и выхода кориума за пределы корпуса реактора. Сущность изобретения: на полу бетонной шахты установлен водоохлаждаемый кольцевой теплообменник. Бетонная консоль, расположенная в шахте, выполнена с внутренним диаметром, меньшим наружного диаметра корпуса реактора. Крупноячеистые перфорированные элементы установлены на кольцевой теплообменник и заполняют свободное пространство подреакторного помещения бетонной шахты. Крупноячеистые перфорированные элементы выполнены из оксидов, понижающих плотность диоксида урана и обеспечивающих всплытие топливосодержащего слоя кориума над слоем стали. По каналам устройства для подвода теплоносителя производится пассивная подпитка водой кольцевого теплообменника, обеспечивающего охлаждение кориума, поступающего в подреакторное помещение бетонной шахты. Защиту кольцевого теплообменника от сверхпроектных механических нагрузок со стороны разрушенного оборудования реактора и кориума обеспечивают бетонная консоль и крупноячеистые перфорированные элементы. Защиту от тепловых ударов обеспечивают защитные экраны, теплоизолирующие слои и крупноячеистые перфорированные элементы. Повышение надежности теплоотвода обеспечивает двухслойный кольцевой теплообменник, пространство между слоями которого заполнено легкоплавким материалом, обеспечивающим снижение теплового потока к воде за счет увеличения поверхности интенсивного теплообмена. 32 з.п.ф-лы, 11 ил.

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1997 |

|

RU2122246C1 |

| ЛОВУШКА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 1994 |

|

RU2100854C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ И АВАРИЙНОГО ОХЛАЖДЕНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 1988 |

|

RU2050022C1 |

| СПОСОБ ОБУЧЕНИЯ СТОЯНИЮ ИНВАЛИДОВ С ПАРАПЛЕГИЕЙ, ГЛУБОКИМ ПАРАПАРЕЗОМ | 2003 |

|

RU2236210C1 |

| DE 19638989 A1, 02.04.1998 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2001-04-20—Публикация

1999-06-29—Подача