Изобретение относится к магнитному разделению и может быть использовано в керамической, фарфоро-фаянсовой, металлургической, горно-обогатительной, пищевой и других отраслях промышленности для извлечения из жидких сред магнитовосприимчивых включений.

Известен способ электромагнитного осаждения примесей и устройство для его осуществления, который заключается в осаждении ферромагнитных примесей в гранулированной насадке импульсным магнитным полем и удержании их постоянным магнитным полем в электромагнитном фильтре, содержащем неферромагнитную рабочую камеру с размещенной в ней полиградиентной насадкой, намагничивающую систему, выполненную в виде соленоида с дополнительными катушками [1].

Недостатком известного способа и устройства является высокая энергоемкость за счет использования для создания магнитного поля электромагнитных катушек.

Наиболее близким по технической сущности является способ сепарации, заключающийся в фильтровании очищаемой среды через слой гранулированной насадки магнитного фильтра, который состоит из намагничивающей системы на постоянных магнитах, между полюсами которой в немагнитном корпусе размещена гранулированная насадка [2]. Регенерация насадки осуществляется путем промывки после снятия воздействия на насадку внешнего магнитного поля.

Недостатком данного способа является низкая производительность сепарации жидких сред с высокой вязкостью, например суспензий керамической промышленности, невозможность использования безнапорного фильтрования таких сред вследствие быстрого насыщения насадки уловленными примесями и, как следствие, повышения гидравлического сопротивления насадки, что ведет к снижению скорости фильтрования. Кроме того, регенерация осуществляется в корпусе фильтра практически без рыхления насадки, что снижает ее эффективность.

В известных способах магнитной сепарации в гранулированных насадках и магнитных фильтрах такой параметр, как плотность упаковки насадки (отношение объема твердых элементов насадки к общему объему, в котором заключена насадка), напрямую связан с эффективностью сепарации и заведомо принимается наиболее высоким (примерно 0,4-0,6) для создания большего числа эффективных зон захвата улавливаемых магнитовосприимчивых примесей и повышения эффективности сепарации [2]. Увеличение производительности при этом достигается, например, за счет увеличения давления среды, площади фильтрации насадки, т. е. экстенсивным путем.

Целью настоящего изобретения является повышение эффективности процесса сепарации за счет воздействия на насадку неравномерным магнитным полем с зонами с повышенными значениями индукции магнитного поля, а так же вследствие улучшения регенерации насадки путем рыхления слоя насадки, облегчения процесса промывки, уменьшения затрат времени на промывку и повышения ее качества при той же интенсивности подачи промывной воды, повышения производительности и экономичности за счет создания заданной плотности упаковки насадки в зависимости от физических и технологических параметров сепарируемой среды (скорость фильтрования, вязкость).

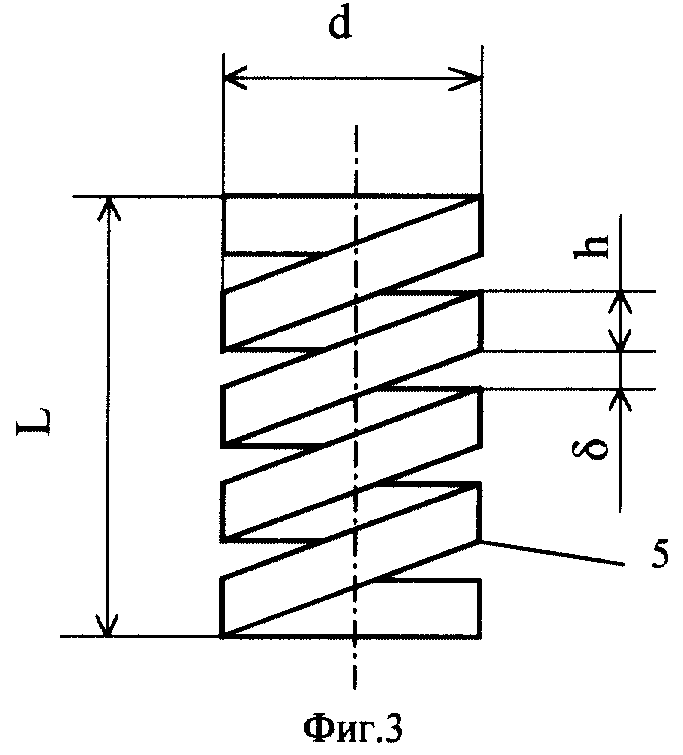

Это достигается тем, в заявляемом способе сепарации суспензий, включающем фильтрование суспензии с заданной скоростью через слой намагниченной гранулированной насадки магнитного фильтра с определенной плотностью упаковки и последующую регенерацию насадки, в качестве насадки используют спиралевидные элементы, плотность упаковки которых задают подбором их размеров в зависимости от скорости фильтрования и вязкости суспензии при заданной эффективности очистки, и регенерацию насадки осуществляют вне фильтра путем рыхления слоя насадки при его промывке. Плотность упаковки слоя гранулированной насадки задают, например, в интервале значений 0,03-0,25. В магнитном фильтре для сепарации суспензий, включающем намагничивающую систему из постоянных магнитов, между полюсами которой в корпусе размещена гранулированная насадка, насадка расположена в перфорированной кассете с возможностью рыхления слоя насадки при ее регенерации и выполнена из спиралевидных элементов, размер которых обеспечивает заданную плотность упаковки в зависимости от скорости фильтрования и вязкости суспензии при заданной эффективности очистки, при этом спиралевидные элементы могут быть выполнены в виде навитой в спираль ленты, например, ромбического сечения, причем ширина ленты больше расстояния между витками спирали, отношение высоты слоя гранулированной насадки к высоте кассеты составляет 0,75-0,95, полюса выполнены из рядов постоянных магнитов с чередующейся полярностью по направлению движения сепарируемой суспензии, при этом противоположные ряды полюсов имеют одинаковую полярность, намагничивающая система снабжена устройством разведения и сведения полюсов.

Сопоставительный анализ с прототипом позволяет выделить следующие основные отличительные признаки: 1) в способе сепарации суспензий - плотность упаковки слоя гранулированной насадки задают размером ее спиралевидных элементов в зависимости от скорости фильтрования и вязкости суспензии при заданной необходимой эффективности очистки; регенерацию насадки осуществляют вне магнитного фильтра путем рыхления слоя насадки при его промывке; 2) в магнитном фильтре - гранулированная насадка расположена в перфорированной кассете с возможностью рыхления слоя насадки при ее регенерации; насадка выполнена из спиралевидных элементов, размер которых обеспечивает заданную плотность упаковки в зависимости от скорости фильтрования и вязкости суспензии; спиралевидные элементы выполнены в виде навитой в спираль ленты, причем ширина ленты больше расстояния между витками спирали; отношение высоты слоя гранулированной насадки к высоте кассеты составляет 0,75-0,95; полюса выполнены из рядов постоянных магнитов с чередующейся полярностью по направлению движения сепарируемой суспензии, причем противоположные ряды полюсов имеют одинаковую полярность; намагничивающая система снабжена устройством разведения и сведения полюсов. Таким образом, можно сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Из области магнитного разделения известен ряд технических решений, которые подобны использованным в заявляемом способе магнитной сепарации суспензий и магнитном фильтре для его осуществления. Зависимости плотности упаковки слоя гранулированной насадки (шариковой) от размера гранул, диаметры корпуса приведены в [2], а в магнитном фильтре [3] используются слои с различным размером гранул, которые технологически взаимосвязаны зависимостями, включающими длину слоя насадки, пористость и размер гранул насадки. Кассета со слоем ферромагнитной гранулированной насадки, который интенсивно периодически разрушают и исключают магнитное воздействие на насадку в период регенерации используют в магнитном сепараторе [4]. Однако следует отметить, что взаимосвязь таких параметров магнитного фильтрования как скорость фильтрования, вязкость сепарируемой среды и плотность упаковки насадки, выполненной из спиралевидных элементов, которая уменьшается при повышении производительности сепарации и неизменной заданной эффективности очистки, что само по себе является неочевидным, - не известны. Кроме того, не известна неразрывная взаимосвязь и сочетание элементов магнитного фильтра, которая позволяет достигнуть положительного эффекта и решить поставленную цель изобретения. Вышеизложенное, на наш взгляд, позволяет сделать вывод о соответствии заявляемого технического решения критерию "существенные отличия".

Осуществление способа иллюстрируют следующие экспериментальные данные, полученные при безнапорной сепарации формовочной массы (кинематическая вязкость 8,1 мм2/с) фарфорового завода АОЗТ "Коростеньский фарфор".

Суспензию фильтруют через магнитный фильтр с заданной плотностью упаковки слоя насадки (размеры слоя насадки: ширина - 36 мм; длина - 116 мм; высота - 300 мм) из спиралевидных элементов (нержавеющая сталь 40Х13) при средней напряженности внешнего магнитного поля 130 кА/м и исходной концентрацией ферромагнитных примесей 6,2 мг/л. При скорости фильтрования 330 м/ч и плотности упаковки насадки 0,11 (длина спиралевидного элемента L = 17 мм, диаметр d = 9 мм, ширина ленты спирали h = 4 мм, расстояние между витками спирали δ = 2 мм) эффективность очистки от ферромагнитных примесей составила 99,5%, а при скорости 650 м/ч и плотности упаковки 0,03 (длина спиралевидного элемента L = 27 мм, диаметр d = 14 мм, ширина ленты спирали h = 4 мм, расстояние между витками спирали δ = 2 мм) эффективность - 98,4%. Таким образом, практически одинаковая эффективность очистки достигнута при уменьшении плотности упаковки насадки в 3,7 раза и повышении производительности почти в два раза. Следовательно, для аналогичных суспензий с кинематической вязкостью 8,1 мм2/с для скорости фильтрования 650 м/ч можно использовать насадку с плотностью упаковки 0,03.

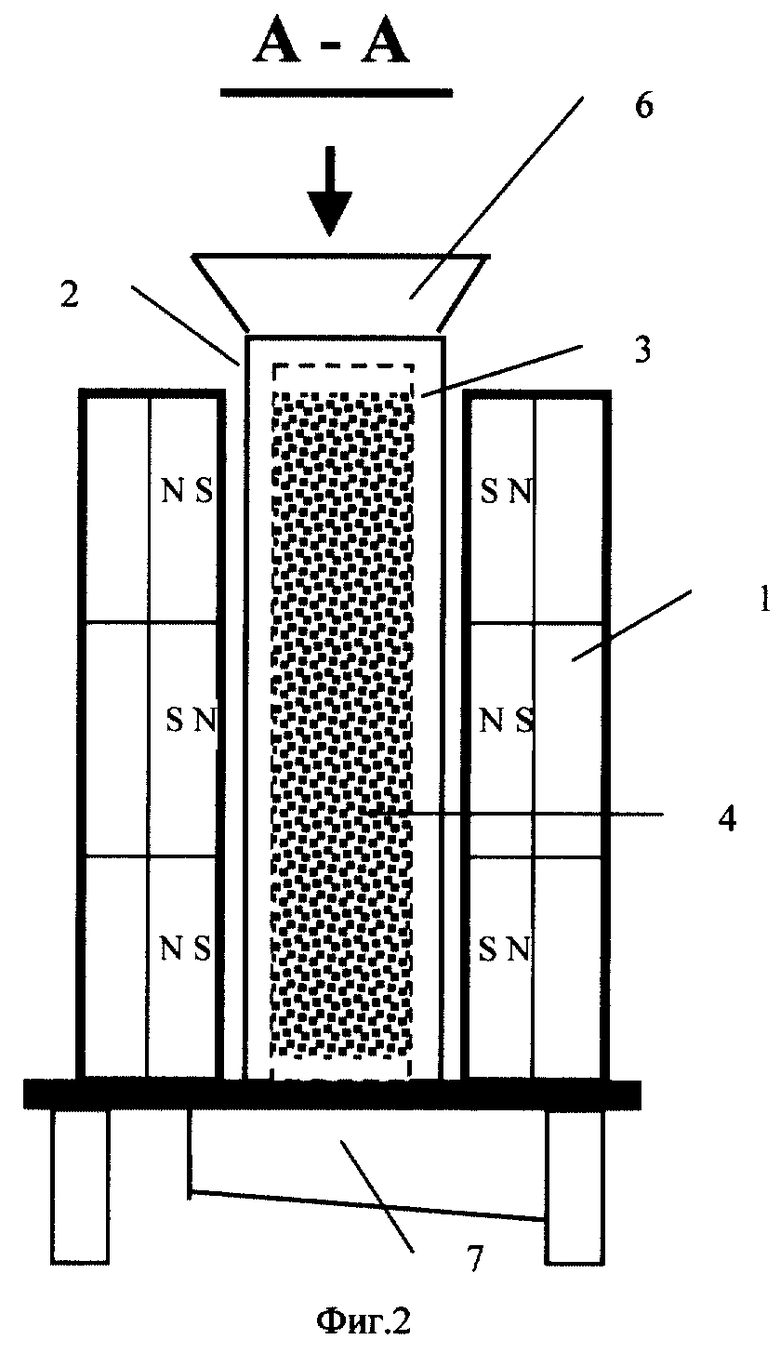

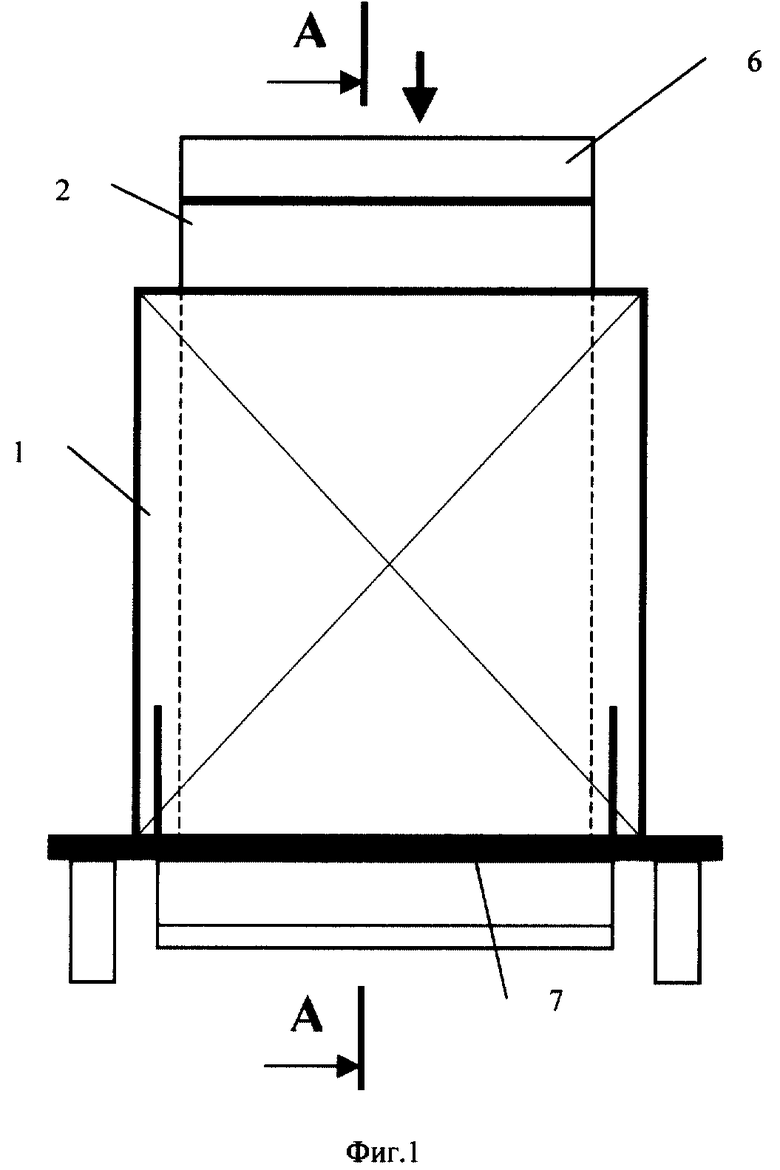

На фиг. 1 показан общий вид магнитного фильтра; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - спиралевидный элемент.

Магнитный фильтр для сепарации суспензий включает намагничивающую систему из постоянных магнитов, выполненную в виде двух полюсов 1 из рядов постоянных магнитов с чередующейся полярностью по направлению движения сепарируемой суспензии, и противоположные ряды полюсов имеют одинаковую полярность, между которыми в корпусе 2 из немагнитного материала размещена перфорированная кассета 3 с гранулированной насадкой 4 из спиралевидных элементов 5. Для приема и отвода суспензии после сепарацию служат подающий бункер 6 и отводящий лоток 7.

Работает магнитный сепаратор следующим образом.

Сепарируемая суспензия через бункер 6 подается в корпус 2 и фильтруется через слой насадки 4, расположенный в перфорированной кассете 3, где под действием высокоградиентного неоднородного магнитного поля магнитовосприимчивые частицы примесей осаждаются на спиралевидных элементах 5 насадки 4. Очищенная суспензия отводится с использованием лотка 7. После окончания времени фильтроцикла и насыщения насадки 4 примесями корпус 2 удаляют из зазора между полюсами 1, предварительно разведя их с помощью специального устройства, кассету 3 вынимают из корпуса 2 и вместе с насадкой 4 промывают от примесей.

За счет выполнения насадки 4 из спиралевидных элементов 5, например, в виде навитой в спираль ленты, сечение которой может быть прямоугольное, круглое, ромбическое, в которых ширина ленты h больше расстояния между витками спирали δ (фиг. 3), достигается различная плотность упаковки насадки 4 для различных размеров спиралевидных элементов 5 и одновременно легкое разрыхление слоя насадки 4 при регенерации, т.к. спиралевидные элементы 5 не проникают друг в друга, образуя относительно жесткую структуру. Плотность упаковки насадки 4 является по сути функцией таких параметров, как длина спиралевидного элемента L, диаметр d, ширина ленты спирали h, расстояние между витками спирали δ, а также толщины спирали t. Легкому разрыхлению слоя насадки 4, а следовательно, эффективной ее регенерации при уменьшении длительности промывки способствует то, что высота слоя насадки 4 меньше высоты перфорированной кассеты 3 и в зависимости от плотности упаковки их отношение составляет 0,75-0,95.

Уменьшение плотности упаковки позволяет снизить материалоемкость насадки и повысить экономичность.

Повышение эффективности процесса сепарации достигается тем, что при фильтровании суспензии через насадку 4 магнитовосприимчивые примеси осаждаются не только, и даже не столько, в зонах контакта элементов 5, сколько на торцах ленты спирали. По данным магнитных измерений значение магнитной индукции в зазоре между витками спиралевидного элемента 5 в 1,5-2,5 и более раз превышает значение магнитной индукции на его оси.

За счет того, что полюса 1 выполнены из рядов постоянных магнитов с чередующейся полярностью по направлению движения сепарируемой суспензии, а противоположные ряды полюсов имеют одинаковую полярность магнитное поле между полюсами резко неоднородное. Имеются зоны с повышенными значениями магнитной индукции, а значит повышенным силовым воздействием на частицы примесей, учитывая то, что магнитная сила пропорциональна квадрату магнитной индукции. Это способствует улавливанию наиболее мелких частиц примесей и повышению эффективности очистки.

Эффективность сепарации каолина через магнитный фильтр, в котором противоположные ряды полюсов имеют одинаковую полярность на 5-7% выше, чем в случае, когда противоположные ряды полюсов имеют разную полярность.

Протяженность эффективной зоны осаждения в спиралевидной насадке по сравнению, например, с шариковой, определяет высокую емкость накопления примесей.

За счет снабжения намагничивающей системы устройством разведения и сведения полюсов повышается удобство эксплуатации фильтра - легче вынимать корпус 1 с насадкой 4 из зазора между полюсами 1 и, кроме того, повысить значения магнитной индукции в насадке вследствие уменьшения зазора между полюсом 1 и корпусом 2.

Источники информации

1. Авторское свидетельство СССР N 1326315, кл. B 01 D 35/06, B 03 C 1/00, 1987. Бюл. N 28.

2. Сандуляк А.В. Очистка жидкостей в магнитном поле.- Львов; Вища школа. Изд-во при Львов. ун-те, 1984, - 167с.

3. Авторское свидетельство СССР N 1572678, кл. B 01 D 35/06, C 02 F 1/48, 1990. Бюл. N 23.

4. Авторское свидетельство СССР N 1641397, кл. B 01 D 35/06, B 03 C 1/00, 1991. Бюл. N 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР МАГНИТНЫЙ | 2001 |

|

RU2205700C2 |

| МАГНИТНЫЙ ИНЕРЦИОННО-ГРАВИТАЦИОННЫЙ ФИЛЬТРУЮЩИЙ ОСВЕТЛИТЕЛЬ | 2000 |

|

RU2175954C1 |

| БЕЗЛЕНТОЧНЫЙ РОЛИКОВЫЙ МАГНИТНЫЙ СЕПАРАТОР | 2008 |

|

RU2388547C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ СЛАБОМАГНИТНЫХ ЖИДКИХ ИЛИ ПЫЛЕГАЗОВЫХ ПРОДУКТОВ И МАГНИТНЫЙ СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2403092C2 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ ЖИДКОСТНЫХ ИЛИ ПЫЛЕГАЗОВЫХ ПРОДУКТОВ И СЕПАРАТОР МАГНИТНЫЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446017C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ СЫПУЧИХ ПРОДУКТОВ И СЕПАРАТОР МАГНИТНЫЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229343C2 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ СЛАБОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2263547C1 |

| Многоконтурный магнитный фильтр | 1989 |

|

SU1692612A1 |

| МАГНИТНАЯ СИСТЕМА СЕПАРАТОРА (ЕЕ ВАРИАНТЫ) | 2004 |

|

RU2272674C1 |

| Магнитный сепаратор | 1986 |

|

SU1641397A1 |

Изобретение относится к магнитному разделению суспензий в керамической, фарфоро-фаянсовой, металлургической, горно-обогатительной, пищевой и других отраслях промышленности для извлечения из жидких сред магнитовосприимчивых включений. Способ магнитной сепарации суспензий включает фильтрование суспензии с заданной скоростью через слой намагниченной гранулированной насадки, выполненной в виде спиралевидных элементов, плотность упаковки которых задают подбором их размеров в зависимости от скорости фильтрования и вязкости суспензии при заданной эффективности очистки. Магнитный фильтр для осуществления способа содержит намагничивающую систему из постоянных магнитов, между полюсами которой в перфорированной кассете размещена с возможностью рыхления при ее регенерации описанная выше насадка. Достигается повышение качества сепарации за счет увеличения протяженности эффективной зоны осаждения в спиралевидной насадке. 2 с. и 4 з.п. ф-лы, 3 ил.

| Магнитный сепаратор | 1986 |

|

SU1641397A1 |

| ПРОВОЛОЧНЫЙ ФИЛЬТР | 1996 |

|

RU2122886C1 |

| УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ НЕСКОЛЬКИХ ЭКСПЛУАТАЦИОННЫХ ОБЪЕКТОВ ОДНОЙ СКВАЖИНОЙ (ВАРИАНТЫ) И КЛАПАН-ОТСЕКАТЕЛЬ РЕВОЛЬВЕРНОГО ТИПА ДЛЯ НЕЕ | 2013 |

|

RU2539053C1 |

| SU 1592014 A, 15.09.1990 | |||

| СПОСОБ И УСТРОЙСТВО ПЕРЕДАЧИ ДОПОЛНИТЕЛЬНЫХ ДАННЫХ С МНОЖЕСТВОМ УРОВНЕЙ | 2000 |

|

RU2225682C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННОЙ ВСТРОЕННОЙ МЕДНОЙ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ СХЕМ | 2002 |

|

RU2230391C2 |

| US 3814245 A, 04.06.1974. | |||

Авторы

Даты

2001-04-20—Публикация

1999-07-19—Подача