Заявляемое изобретение относится к технологии очистки (отмывки, обезжиривания) поверхностей от остатков жидких углеводородов (нефти и продуктов ее переработки - мазута, дизельного топлива, масел, смазок, а также растительных и животных масел и жиров) и может найти применение в различных отраслях промышленности для очистки и обезжиривания резервуаров, емкостей, деталей, узлов, механизмов, оборудования и т.п. с одновременным обеспечением их антикоррозионной защиты.

Актуальной проблемой технологии очистки поверхностей от жидких углеводородов является снижение себестоимости очистки при одновременном обеспечении высокого качества очистки, высокой экологичности и пожарной безопасности, а также улучшения условий труда рабочих. Существующие способы очистки не в полной мере отвечают этим требованиям. Причиной этого является сложность и неполная изученность физико-химических процессов, протекающих при очистке поверхностей от жидких углеводородов, на результаты которой оказывает влияние комплекс факторов: материал поверхности, состав и свойства загрязнений, режимы процесса очистки, свойства моющих средств, изменения этих свойств и параметров режимов в ходе процесса, особенности взаимодействия моющих растворов с загрязнениями и др.

Известны способы очистки поверхностей от жидких углеводородов с помощью растворителей: ацетона, керосина, уайтспирита и т.п. (см., например, [1-4]). Основные операции этих способов включают промывку очищаемой поверхности, откачку образующейся эмульсии растворителя и жидких углеводородов и ее удаление со сливом в очистные сооружения.

К основным недостаткам использования в качестве моющих жидкостей растворителей разного рода относятся: высокая пожароопасность, экологическая вредность, высокая себестоимость технологических процессов. Известные растворители с высокой температурой воспламенения (такие, как трихлорэтилен или трихлорэтан), не несущие в себе угрозу пожаров, крайне токсичны и весьма опасны для здоровья.

Известны также способы очистки поверхностей от жидких углеводородов растворами моющих средств на основе поверхностно-активного вещества (ПАВ) и электролита [5-8] . В соответствии с этими способами очищаемую поверхность подвергают струйной промывке нагретым моющим раствором, смесь моющего раствора с отмытыми жидкими углеводородами откачивают из зоны очистки и отстаивают в резервуаре, после чего отмытые углеводороды удаляют для регенерации. Благодаря обеспечению рециркуляции моющего раствора эти способы не требуют слива раствора в очистные сооружения. Главные их недостатки - высокая себестоимость, сравнительно большая длительность процесса очистки, сложность необходимого технологического оборудования.

Наиболее близким к заявляемому по технической сущности и совокупности существенных признаков является способ по изобретению [8], принятый в качестве прототипа. Этот способ предполагает использование в качестве основных компонентов моющего средства кальцинированной соды, ПАВ, электролита, пеногасителя. Очищаемую поверхность промывают струями нагретого раствора моющего средства, отработанный моющий раствор частично очищают, затем разделяют его на два объема, в одном из которых моющий раствор подогревают, а в другом создают режим отстоя с непрерывным удалением из него всплывших загрязнений для последующей регенерации выделенных жидких углеводородов.

К недостаткам способа-прототипа следует отнести высокую себестоимость, наличие двух стадий очистки раствора, сравнительно большую длительность процесса очистки, сложность технологического оборудования, необходимого для реализации способа.

Задачей изобретения является снижение себестоимости и длительности процесса очистки при одновременном обеспечении высокого качества очистки.

Эта задача решается тем, что в способе очистки поверхностей от жидких углеводородов с помощью моющего средства, содержащего ПАВ, электролит и кальцинированную соду, включающем приготовление моющего раствора с его нагреванием, промывку очищаемой поверхности моющим раствором, откачку смеси моющего раствора и отмытых жидких углеводородов из зоны промывки, отстой этой смеси в резервуаре и удаление отмытых жидких углеводородов, моющее средство имеет состав, содержащий, мас.%: одно или несколько неионогенных ПАВ - 5,0 - 12,0, электролит - 1,0 - 6,0 и кальцинированную соду - до 100,0, либо состав с указанными компонентами с замещением 2,0 - 8,0 мас.% кальцинированной соды ингибитором коррозии, моющий раствор приготовляют растворением моющего средства в нагретой до 20 - 65oC воде с созданием концентрации моющего средства в растворе от 1,0 до 3,5%, поддерживают температуру моющего раствора в интервале до 20 - 65oC его подогреванием, смесь моющего раствора и отмытых жидких углеводородов откачивают в тот же резервуар, из которого моющий раствор подают в зону промывки, и в этом же резервуаре осуществляют отстой отмытых углеводородов.

Технический результат изобретения в сравнении с прототипом состоит в снижении себестоимости очистки, сокращении ее длительности, уменьшении числа технологических операций, упрощении технологического оборудования, экономии энергозатрат.

Достижение указанного технического результата определяется несколькими факторами. Как показали исследования, экспериментально найденный авторами состав моющего средства препятствует образованию обратных эмульсий типа "вода в масле". В то же время прямые эмульсии образуются и существуют в моющем растворе непродолжительное время, подвергаясь быстрому деэмульгированию. Благодаря действию этих механизмов достигается высокое качество очистки поверхностей, увеличение ее скорости, сокращение времени отстоя, "самоочищение" моющего раствора, повышение кратности его использования и высокая степень чистоты отмытых жидких углеводородов, вследствие чего отсутствует необходимость их специальной регенерации. Содержание воды в отмытых углеводородах не превышает 5%, и они могут быть использованы по своему назначению без дальнейшей обработки. Процессы промывки поверхностей, откачки смеси моющего раствора и отмытых углеводородов и ее отстаивания идут одновременно в замкнутом цикле и требуют использования для этих целей одного резервуара. Вместе с тем предлагаемый способ исключает необходимость введения в состав моющего раствора пеногасителей, обеспечивает возможность антикоррозионной защиты очищаемой поверхности. В конечном итоге, имеет место снижение энергозатрат и себестоимости очистки. Себестоимость очистки снижена также благодаря высокому содержанию в моющем средстве кальцинированной соды, являющейся дешевым продуктом. При серийном производстве стоимость моющего средства составит ориентировочно не более 1,0 у.е. за 1 кг.

Время очистки в зависимости от материала поверхности, степени и вида загрязнений составляет от 3 мин до 15 мин, расход тепла на 1 м3 раствора 0,04 кал/ч, расход моющего средства 0,004 кг/м2.

В качестве электролита в моющем средстве могут быть использованы, например, унифлок, омыленные нитриды акриловой кислоты и другие электролиты и полиэлектролиты. Электролит, с одной стороны, интенсифицирует физико-химические процессы, в частности действие ПАВ, а с другой - обеспечивает деэмульгирование отмытых углеводородов. При содержании электролита в моющем средстве менее 1,0 мас.% замедляется скорость процесса очистки, ослабляется деэмульгирование. Увеличение содержания электролита сверх 6,0 мас.% препятствует "отщеплению" жидких углеводородов от очищаемой поверхности и образованию эмульсии и в результате негативно сказывается как на скорости процесса очистки, так и на эффективности очистки в целом.

В качестве ПАВ в моющем средстве могут быть использованы, например, неонол, лютенсол, синтанол либо несколько ПАВ. При содержании ПАВ в моющем средстве менее 5 мас. % затрудняется "отщепление" жидких углеводородов от очищаемой поверхности, замедляется скорость процесса очистки. Если содержание ПАВ в моющем средстве превышает 12 мас.%, имеет место пенообразование с его негативными последствиями.

При содержании кальцинированной соды в моющем средстве менее 82 мас.% ухудшаются отмывающие свойства раствора, возрастает стоимость моющего средства.

Для придания очищаемым поверхностям антикоррозионных свойств и облегчения последующих очисток этих поверхностей в состав моющего средства вводят от 2,0 до 8,0 мас.% ингибитора коррозии. В качестве такого компонента может служить, например, девятиводный метасиликат натрия Na2SiO3 · 9H2O. Содержание ингибитора коррозии менее 2,0 мас.% не обеспечивает создания прочного антикоррозионного слоя. Превышение ингибитором коррозии 8,0 мас.% негативно сказывается на процессе очистки.

Моющий раствор приготовляют порционным растворением порошка моющего средства в воде, нагретой до 20 - 60oC, с тщательным перемешиванием раствора известными способами (мешалкой, барботажем сжатым воздухом и т.п.). В процессе очистки температуру раствора поддерживают в указанном выше интервале путем подогревания.

Концентрация моющего средства в растворе в зависимости от конкретных случаев составляет от 1,0 до 3,5%. При концентрации менее 1,0% скорость процесса очистки низка, а его длительность возрастает. Концентрации выше 3,5% отрицательно сказываются на условиях труда рабочих, активизируют коррозию металлических частей технологического оборудования.

При температуре моющего раствора ниже 20oC процесс очистки оказывается длительным. Если эта температура превышает 65oC, процесс очистки становится мало эффективным в связи с тем, что часть ПАВ выпадает в осадок и не принимает участия в процессе очистки. Кроме того, начинается разложение раствора с выделением двуокиси углерода и активизацией пенообразования. При температуре выше 70oC моющие свойства раствора практически исчезают.

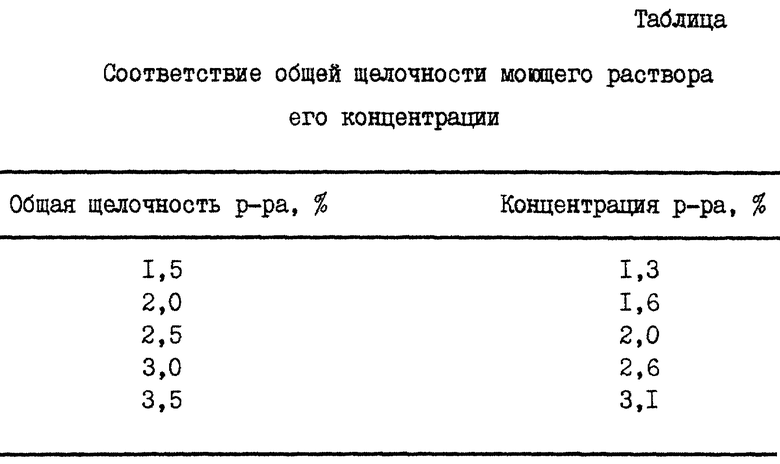

"Истощаемость" раствора контролируют по его общей щелочности (см. таблицу) методом титрования и по результатам контроля осуществляют корректировку концентрации раствора. Значение pH раствора должно быть в пределах от 9 до 12.

Изобретение иллюстрируют следующие примеры реализации предлагаемого способа (см. таблицу).

Пример 1. Очистка поверхностей из стали и чугуна.

35 кг моющего средства, содержащего, мас.%: 2,7 унифлока, 7,3 неонола и 90,0 кальцинированной соды, растворяли в 1000 л воды с температурой 50oC в резервуаре посредством порциального перемешивания. Раствор затем нагревали до температуры 60oC, поддерживали эту температуру и с помощью насоса подавали в струйную моющую головку для очистки цистерны емкостью 60 м3 от остатков мазута. Образующуюся при струйной промывке смесь моющего раствора и отмытых углеводородов откачивали в резервуар с моющим раствором. Отмытый мазут перекачивали в отдельную емкость. Длительность процесса очистки составила 25 мин, содержание воды в отмытом продукте - менее 4,5%.

Пример 2. Очистка поверхностей из цветных металлов.

20 кг моющего средства с составом, приведенным в примере 1, растворяли в 1000 л воды, нагретой до 50oC, с последующим перемешиванием и нагреванием раствора до 55oC. Аналогично примеру 1 осуществляли очистку резервуара из латуни емкостью 5 м3 от остатков сливов машинных масел. Длительность процесса очистки составила менее 7 мин, обводненность отмытых продуктов - менее 2%.

Пример 3. Очистка железнодорожных букс от тугоплавкой графитовой смазки.

Буксы помещали в ванну емкостью 1500 м3. Моющее средство содержало в качестве ПАВ неонол и лютенсол (в совокупности 7 мас.%), а также 2,4 мас.% унифлока и 90,6 мас.% кальцинированной соды. Моющий раствор имел концентрацию 3,0%, рабочую температуру 65oC. Раствор подавался в буксы с помощью форсунки. Время очистки зависело от степени загрязнения, но во всех случаях не превысило 10 мин.

Предложенный способ опробовался в депо октябрьской железной дороги на экспериментальных установках, содержавших стандартные узлы и механизмы. Результаты экспериментальной проверки, отраженные в приведенных выше примерах, свидетельствуют о возможности промышленного воплощения заявленного изобретения.

Предложенный способ может найти применение для отмывки не только металлических поверхностей, но и поверхностей из стекла, бетона, натуральных камней, облицовочной плитки и некоторых других материалов.

Литература

1. Гурвич Л. М. и др. Применение моющих средств при очистке тракторов, автомобилей и сельскохозяйственных машин. М., 1971, с. 22.

2. А.с. СССР N 1013003, кл. B 08 B 9/08, опуб. 23.04.83.

3. А.с. СССР N 1147464, кл. B 08 B 9/08, опуб. 30.03.85.

4. А.с. СССР N 1219177, кл. B 08 B 3/08, опуб. 23.03.86.

5. А.с. СССР N 342692, кл. B 08 B 9/08, опуб. 13.07.82.

6. А.с. СССР N 944685, кл. B 08 B 3/08, опуб. 28.07.82.

7. Гурвич Л.М. Рекомендации по применению новых средств очистки машин и деталей при ремонте. М., 1975, с. 44, 72.

8. А.с. СССР N 1597240, кл. B 08 B 3/02, опуб. 07.10.90.

Изобретение относится к технологии очистки поверхностей от жидких углеводородов, например нефти и продуктов ее переработки, и может найти применение в различных отраслях промышленности. Для очистки в качестве моющего средства используют состав, содержащий, мас.%: один или несколько ПАВ 5,0-12,0, электролит 1,0-8,0 и кальцинированную соду - до 100,0, либо состав с указанными компонентами с замещением 2,0-8,0 мас.% кальцинированной соды ингибитором коррозии, моющий раствор приготавливают растворением моющего средства в нагретой до 20 - 65°С воде с концентрацией моющего средства в растворе 1,0 - 3,5%, поддерживают температуру моющего раствора 20 - 65°С, смесь моющего раствора и отмытых углеводородов откачивают в тот же резервуар, из которого моющий раствор подают в зону промывки, и в этом же резервуаре осуществляют отстой отмытых углеводородов. Способ обеспечивает эффективность очистки при снижении себестоимости и длительности процесса. 1 табл.

Способ очистки поверхностей от жидких углеводородов с помощью моющего средства, содержащего поверхностно-активное вещество, электролит и кальцинированную соду, включающий приготовление моющего раствора с его нагреванием, промывку очищаемой поверхности моющим раствором, откачку смеси моющего раствора и отмытых жидких углеводородов из зоны промывки, отстой этой смеси в резервуаре и удаление жидких углеводородов, отличающийся тем, что моющее средство имеет состав, содержащий, мас.%: одно или несколько неионогенных поверхностно-активных веществ 5,0-12,0, электролит 1,0-6,0 и кальцинированную соду до 100,0, либо состав с указанными компонентами с замещением 2,0-8,0 мас.% кальцинированной соды ингибитором коррозии, моющий раствор приготавливают растворением моющего средства в нагретой до 20-65oC воде с концентрацией моющего средства в растворе 1,0-3,5%, поддерживают температуру моющего раствора в интервале 20-65oC подогреванием раствора, смесь моющего раствора и отмытых жидких углеводородов откачивают в тот же резервуар, из которого моющий раствор подают в зону промывки, и в этом же резервуаре осуществляют отстой отмытых углеводородов.

| Способ мойки изделий и устройство для его осуществления | 1988 |

|

SU1597240A1 |

| Способ очистки внутренней поверхности емкостей | 1984 |

|

SU1219177A1 |

| Способ очистки поверхности от нефтепродуктов | 1980 |

|

SU944685A1 |

Авторы

Даты

2001-04-20—Публикация

1999-09-27—Подача