Изобретение относится к теплоэнергетике, направлено на совершенствование энерго- и ресурсосберегающих технологий и может быть использовано в парогазовых энергетических установках, в которых за счет любого вида топлива производится электрическая, а также, при необходимости, тепловая энергия.

Известен способ эксплуатации парогазовой энергетической установки, по которому газовое рабочее тело газотурбинной части установки сжимают в компрессоре и затем подают в источник тепла, где за счет сгорания топлива нагревают до рабочей температуры, после чего с выделением части внутренней энергии рабочее тело расширяют в газовой турбине, приводящей в действие первый электрогенератор установки, далее отработавшее в турбине рабочее тело с давлением, близким по величине к атмосферному, направляют в качестве окислителя для сжигания в топке традиционного котла - низконапорного парогенератора (НПГ), в котором за счет подачи дополнительного топлива производят пар - рабочее тело паротурбинной части (ПТЧ) установки, приводящей в действие второй электрогенератор и при этом снабженной также регенеративными паровыми и/или газоводяными подогревателями питательной воды ПТЧ (Хрилев Л.С. "Теплофикационные системы". Москва. Энергоатомиздат, 1988, стр. 244-245).

Парогазовые энергетические установки, эксплуатируемые по вышеуказанному способу, используются в основном при новом строительстве электростанций, частично обеспеченных природным газом, и для технического перевооружения действующих (например, угольных или мазутных) паротурбинных электростанций путем дополнения паротурбинного цикла газотурбинной надстройкой по схеме со сбросом отходящих от ГТЧ газов в традиционный котел (НПГ).

Вместе с тем, указанным парогазовым энергоустановкам, эксплуатируемым по известному способу, присущи следующие основные недостатки:

1) тепловая схема парогазовой установки со сбросом газа в НПГ обуславливает недостаточно высокую величину электрического КПД установки;

2) относительно небольшая (0,22-0,24) доля газотурбинной мощности в составе полной мощности парогазовой установки с НПГ обуславливает достаточно высокую относительную стоимость ПГУ.

Наиболее близким к изобретению по технической сущности является способ эксплуатации парогазовой энергетической установки, в соответствии с которым рабочее тело, по меньшей мере, одной газотурбинной части установки сжимают в одном или двух и более компрессорах с промежуточным охлаждением в газоохладителях, далее рабочее тело подогревают до заданных начальных параметров в первом нагревателе, после чего рабочее тело расширяют в турбине, приводящей в действие компрессоры и электрогенератор газотурбинной части установки, затем рабочее тело подогревают в, по меньшей мере, одном следующем нагревателе, после которого направляют во вторую турбину, отработавшее в газотурбинной части установки рабочее тело пропускают в итоге через греющую сторону теплообменного аппарата, в обогреваемой стороне которого за счет тепла охлаждаемого рабочего тела газотурбинной части установки производят паровую фазу рабочего тела паротурбинной части установки, приводящей в действие, например, второй электрогенератор установки (журнал "Теплоэнергетика", 1996 г., N 6, стр. 23-27).

Парогазовая энергетическая установка (там же) для осуществления указанного способа может содержать, по меньшей мере, одну работающую по открытому термодинамическому циклу газотурбинную часть установки, включающую объединенные, например, трубопроводами циркуляции рабочего тела один или, преимущественно, два и более компрессора с установленными между ними газоохладителями, соединенные, например, через обогреваемую сторону теплообменника-рекуператора со входом рабочего тела в первый нагреватель газотурбинной части установки, выполненный в виде камеры сгорания органического топлива, соединенной далее со входом рабочего тела во вращающую компрессоры и электрогенератор первую турбину, выход из которой соединен через следующий нагреватель рабочего тела газотурбинной части установки со второй газовой турбиной, которая далее соединена, например, через греющую сторону теплообменника-рекуператора с греющей стороной теплообменного аппарата и, наконец, с атмосферой, при этом обогреваемая сторона теплообменного аппарата выполнена с возможностью обеспечения вращающей второй электрогенератор турбины паротурбинной части установки паровым рабочим телом с необходимыми параметрами. Поэтому развитие парогазовых энергетических установок, газотурбинные части которых включают, как минимум, две газовые турбины и два соответствующих нагревателя (камеры сгорания органического топлива), ныне признано как наиболее перспективным.

Вместе с тем, и данному известному способу эксплуатации и установке для его осуществления присущи следующие недостатки. Указанный способ эксплуатации парогазовых энергоустановок, несмотря на повышенные величины КПД ПГУ при их работе на природном газе и/или жидком топливе, не обеспечивает также более высокие технико-экономические показатели подобных ПГУ (ГТЧ которых включают две газовые турбины и два нагревателя) по сравнению с вышепредставленными действующими, наиболее экономичными ПГУ (ГТЧ которых включают по одной газовой турбине и по одному нагревателю рабочего тела) с внутрицикловой газификацией твердого топлива, тем не менее, высокоэкономичное осуществление парогазовых циклов на твердом топливе является одним из ключевых вопросов развития тепловой энергетики.

Задачей, на решение которой направлено изобретение, является создание парогазовых энергетических установок с внутрицикловой газификацией угля, работающих с более высокими технико-экономическими показателями.

Для решения поставленной задачи в способе эксплуатации парогазовой энергетической установки, по которому рабочее тело, по меньшей мере, одной газотурбинной части установки сжимают в, по меньшей мере, одном компрессоре с промежуточным охлаждением в газоохладителях, далее рабочее тело подогревают до заданных начальных параметров в нагревателе, после чего рабочее тело расширяют в первой турбине, приводящей в действие компрессоры и электрогенератор газотурбинной части установки, затем рабочее тело подогревают в, по меньшей мере, одном нагревателе, после которого направляют во вторую турбину, отработавшее в газотурбинной части установки рабочее тело пропускают в итоге через греющую сторону теплообменного аппарата, в обогреваемой стороне которого за счет тепла охлаждаемого рабочего тела газотурбинной части установки производят паровую фазу рабочего тела паротурбинной части установки, приводящей в действие, например, второй электрогенератор установки, вышедшую из единственного или последнего компрессора часть расхода рабочего тела газотурбинной части установки направляют в систему газификации твердого органического топлива, при этом в систему газификации из паротурбинной части установки подают также питательную воду, которую в результате газификации превращают в водяной пар, который после использования в системе возвращают в паротурбинную часть установки, преимущественно в обогреваемую сторону теплообменного аппарата, при этом в систему газификации загружают твердое топливо, преимущественно уголь, в результате, например, паровоздушной или парокислородной газификации которого производят генераторный горючий газ, который одновременно направляют в нагреватели газотурбинной части установки, причем во второй и, например, в третий нагреватели генераторный газ подают через редукционные устройства, которые обеспечивают близкие по величине давления поступающих в указанные нагреватели генераторного газа и вышедшего из установленной перед нагревателем турбины окислителя - рабочего тела газотурбинной части установки.

При этом в, по меньшей мере, один нагреватель рабочего тела газотурбинной части установки может быть подано дополнительное органическое газообразное или жидкое топливо из внешнего источника топлива энергоустановки.

В эксплуатируемой по вышеуказанному заявляемому способу парогазовой энергетической установке, содержащей, по меньшей мере, одну работающую по открытому термодинамическому циклу газотурбинную часть установки, включающую объединенные, например, трубопроводами циркуляции рабочего тела, по меньшей мере, два компрессора с установленными между ними газоохладителями, соединенные, например, со входом рабочего тела в первый нагреватель газотурбинной части установки, выполненный в виде камеры сгорания органического топлива, соединенной далее со входом рабочего тела во вращающую компрессоры и электрогенератор первую турбину, выход из которой соединен через следующий нагреватель рабочего тела газотурбинной части установки со второй газовой турбиной, которая далее соединена с греющей стороной теплообменного аппарата и, наконец, - с атмосферой, при этом обогреваемая сторона теплообменного аппарата выполнена с возможностью обеспечения вращающей второй электрогенератор турбины паротурбинной части установки паровым рабочим телом с необходимыми параметрами, выход рабочего тела газотурбинной части установки из единственного или последнего компрессора соединен с системой газификации твердого топлива, основные единицы оборудования которой (например, газификатор, газоохладители и бункер топливоподготовки) соединены с трубопроводом подачи питательной воды паротурбинной части установки в обогреваемую сторону теплообменного аппарата, а также с газопаровым пароперегревателем обогреваемой стороны теплообменного аппарата, при этом выход произведенного генераторного газа из системы газификации соединен со входом газа в первый нагреватель рабочего тела газотурбинной части установки, а также через редукционные устройства соединен со входами газа во второй и также, например, в третий нагреватель рабочего тела газотурбинной части установки.

При этом соединение выхода пара рабочего тела паротурбинной части установки из газопарового пароперегревателя обогреваемой стороны теплообменного аппарата со входом рабочего тела в первый рабочий цилиндр паровой турбины может быть выполнено, при необходимости, через обогреваемую сторону подогревателя, размещенного, преимущественно, в одном из нагревателей газотурбинной части установки, а выход рабочего тела паротурбинной части установки из первого рабочего цилиндра паровой турбины может быть соединен с его входом во второй рабочий цилиндр паровой турбины через обогреваемую сторону промежуточного пароперегревателя, размещенного, преимущественно, в одном из нагревателей рабочего тела газотурбинной части установки.

Кроме того, по меньшей мере, один из нагревателей рабочего тела газотурбинной части установки может быть снабжен дополнительным внешним источником газообразного или жидкого органического топлива.

Изобретение поясняется чертежами, где изображены:

на фиг. 1 - принципиальная тепловая схема парогазовой энергетической установки по варианту 1 ее исполнения;

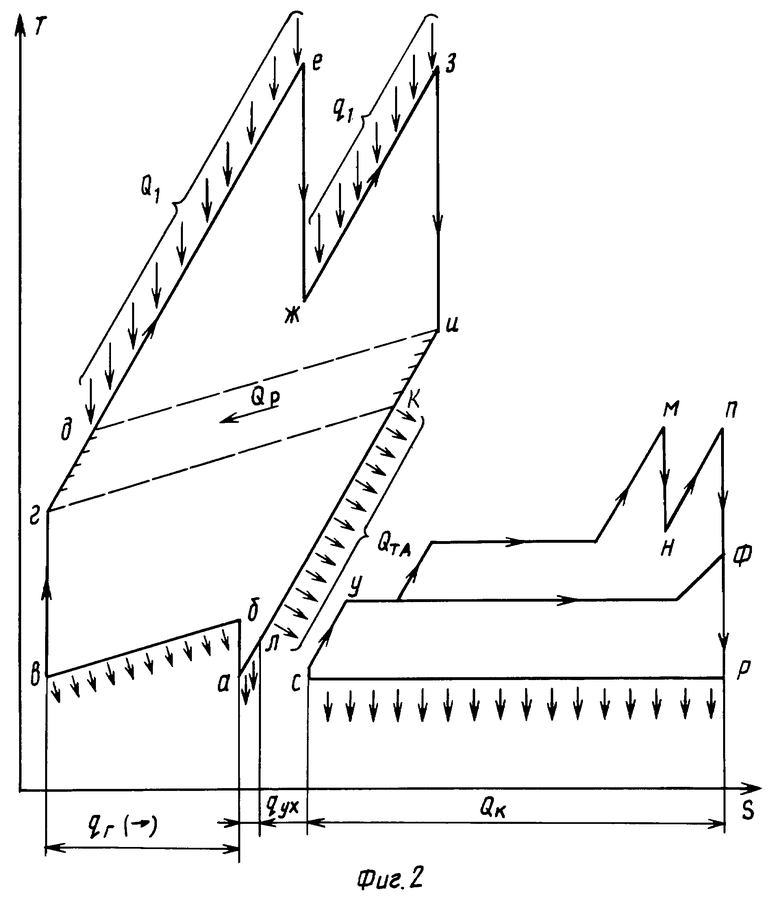

на фиг. 2 - T-S диаграмма идеального термодинамического цикла работы варианта 1 исполнения парогазовой энергоустановки;

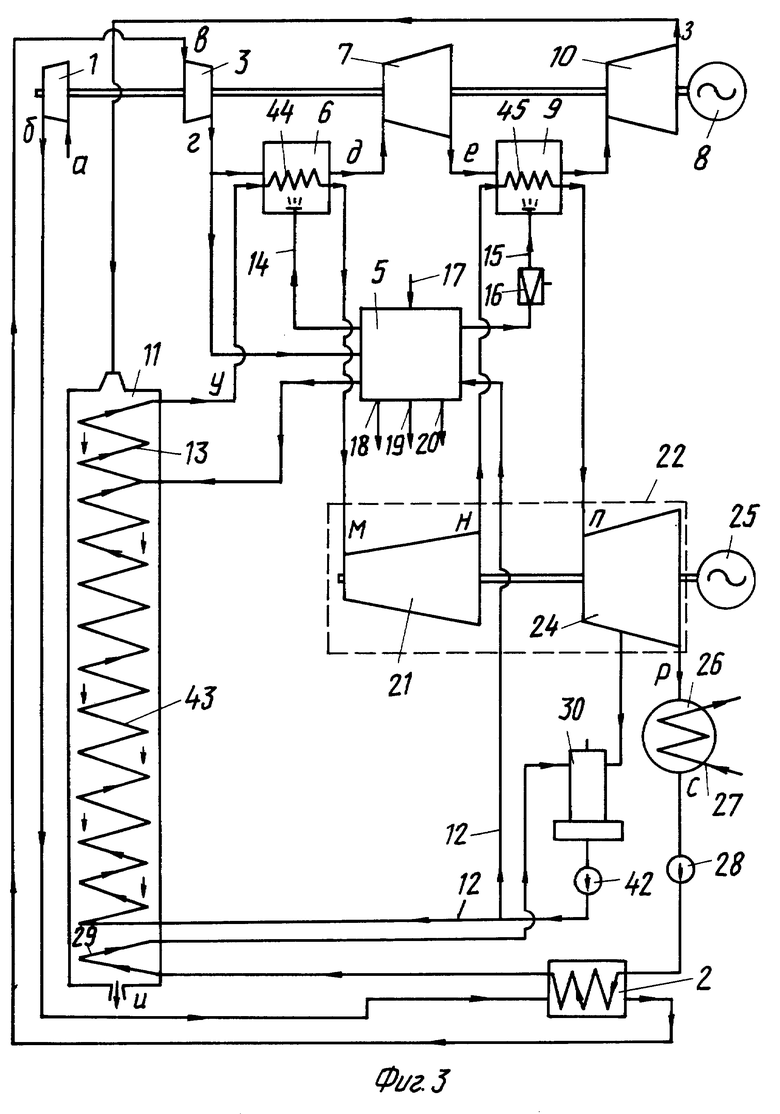

на фиг. 3 - принципиальная тепловая схема парогазовой энергетической установки по варианту 2 ее исполнения;

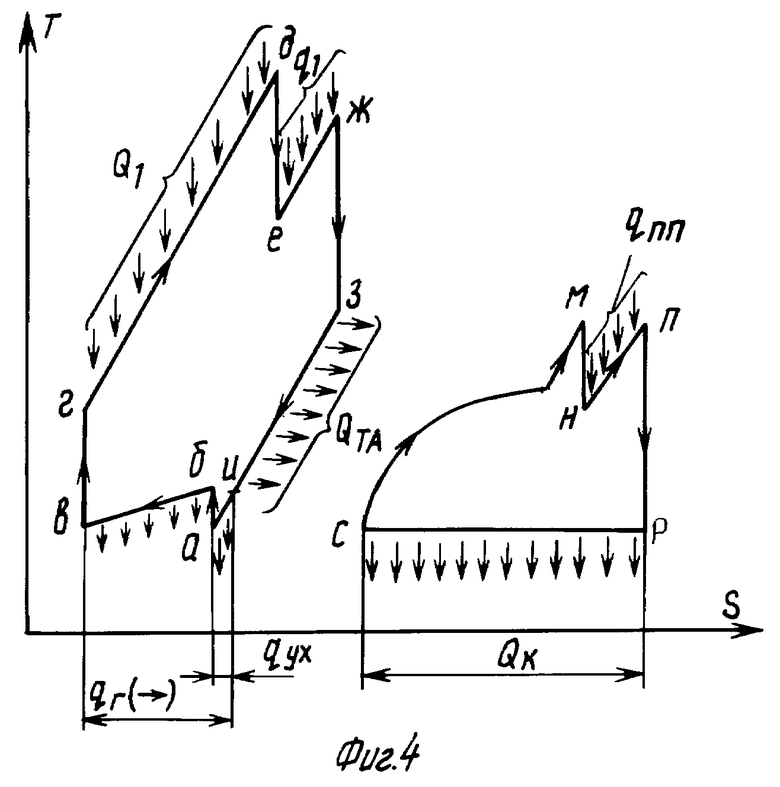

на фиг. 4 - T-S диаграмма идеального термодинамического цикла работы варианта 2 исполнения парогазовой энергоустановки, работающей без подогрева рабочего тела ПТЧ установки перед паровой турбиной;

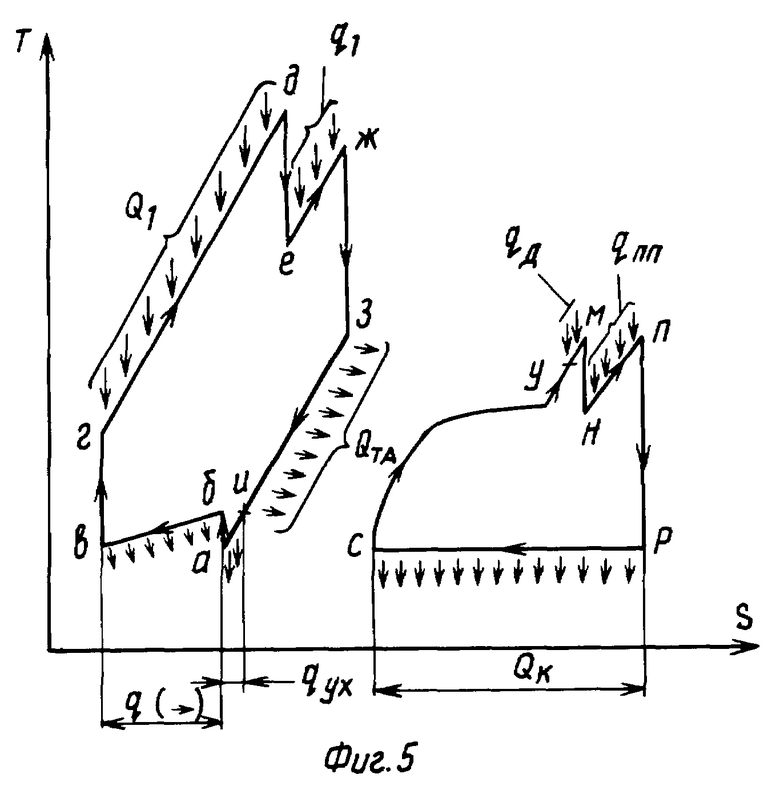

на фиг. 5 - T-S диаграмма идеального термодинамического цикла работы варианта 2 исполнения парогазовой энергоустановки, работающей с подогревом рабочего тела ПТЧ установки перед паровой турбиной;

на фиг. 6 - принципиальная тепловая схема парогазовой энергетической установки по варианту 3 ее исполнения;

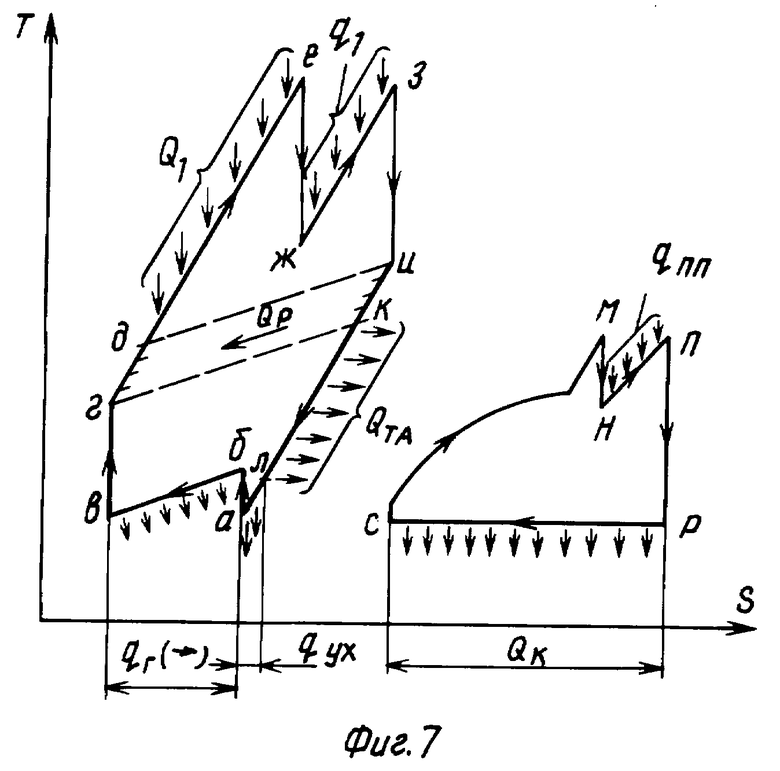

на фиг. 7 - T-S диаграмма идеального термодинамического цикла работы варианта 3 исполнения парогазовой энергоустановки, работающей без догрева рабочего тела ПТЧ установки перед паровой турбиной;

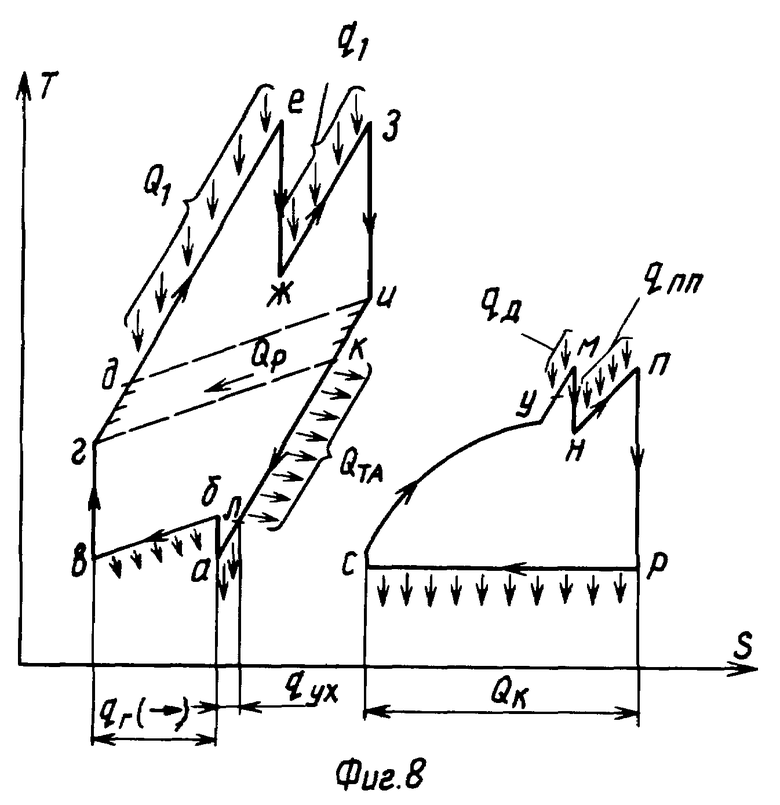

на фиг. 8 - T-S диаграмма идеального термодинамического цикла работы варианта 3 исполнения парогазовой энергоустановки, работающей с догревом рабочего тела ПТЧ установки перед паровой турбиной.

Для реализации вышеуказанного способа эксплуатации предлагается три варианта исполнения парогазовой энергетической установки.

Вариант 1 (фиг. 1, 2).

Газотурбинная часть (ГТЧ) парогазовой энергоустановки включает в себя первый, всасывающий исходное рабочее тело ГТЧ (атмосферный воздух), компрессор 1, который соединен с греющей стороной газоводяного газоохладителя 2, которая затем соединена со входом рабочего тела во второй компрессор 3. Выход рабочего тела ГТЧ установки из последнего компрессора 3 одновременно соединен с обогреваемой стороной теплообменника-рекуператора 4, а также с системой газификации твердого топлива (СГТТ) 5. Теплообменные элементы теплообменника-рекуператора 4, преимущественно его более теплонапряженная греющая сторона, могут быть выполнены из теплоустойчивых и технологичных никелевых сплавов, например, ЧС-33 (03Х21Н32М3Б) или ЧС-57 (ХН55МВЦ). Выход рабочего тела ГТЧ установки из обогреваемой стороны теплообменника-рекуператора 4 соединен с первым нагревателем 6 ГТЧ-камерой сгорания, которая также соединена с выходом из СГТТ 5 газового органического топлива - генераторного горючего газа, производимого в системе газификации твердого топлива (СГТТ) 5. Выход рабочего тела ГТЧ из первого нагревателя 6 соединен с его входом в первую турбину 7 ГТЧ, приводящую в действие компрессоры 1, 3 и электрогенератор 8 ГТЧ установки. Далее выход рабочего тела ГТЧ из первой турбины 7 соединен через следующий, второй нагреватель 9 рабочего тела ГТЧ со второй газовой турбиной 10, которая далее соединена через греющую сторону теплообменника-рекуператора 4 с греющей стороной теплообменного аппарата 11. При этом теплообменный аппарат 11 выполнен в виде котла-утилизатора, обогреваемая сторона которого выполнена (например, в виде трубной системы или систем) с возможностью обеспечения нижеописанной паротурбинной части (ПТЧ) парогазовой энергоустановки рабочим телом (преимущественно, водяным паром), например, двух давлений с промежуточным перегревом между рабочими цилиндрами паровой турбины ПТЧ. Выход охлаждаемого рабочего тела ГТЧ из греющей стороны (межтрубного пространства) теплообменного аппарата 11 соединен в итоге с атмосферой.

Основные единицы оборудования системы газификации твердого топлива (СГТТ) 5 (такие, например, как газификатор, газоохладители и бункер топливоподготовки, которые условно не показаны) соединены с трубопроводом 12 подачи питательной воды ПТЧ установки в обогреваемую сторону теплообменного аппарата 11, а также со входом пара в газопаровой пароперегреватель 13 обогреваемой стороны теплообменного аппарата ПГУ. При этом выход произведенного генераторного газа из СГТТ 5 одновременно соединен трубопроводом 14 со входом горючего газа в первый нагреватель 6 ГТЧ установки, а также трубопроводом 15 через редукционное устройство 16 (например, клапан или вентиль) соединен со входом генераторного топливного газа во второй нагреватель 9 ГТЧ установки. По патрубку 17 в СГТТ 5 (например, в бункер топливоподготовки или непосредственно в газификатор системы) постоянно загружают исходное твердое топливо, преимущественно уголь. По патрубкам 18 и 19 из СГТТ 5 соответственно выпускаются наружу используемые для внешних потребителей шлак (для строительства и т. д. ) и товарная сера (для химических производств), а по патрубку 20 из СГТТ 5 выпускаются наружу очищенные хвостовые газы.

Описываемая ПГУ включает в себя одну вышепредставленную газотурбинную часть, хотя может, например, для более эффективного увеличения доли газотурбинной мощности в установке содержать и две такие же газотурбинные части, работающие совместно с одной паротурбинной частью (ПТЧ) ПГУ, которая представлена на фиг. 1. Подобное сочетание (условно не показано) двух ГТЧ и одной ПТЧ ПГУ называется обычно "схемой дубль-блока".

Паротурбинная часть (ПТЧ) предлагаемой парогазовой энергетической установки состоит из следующих основных единиц оборудования, объединенных соответствующими трубопроводами и/или полостями корпусных конструкций. Выход рабочего тела ПТЧ - водяного пара заданных начальных параметров из газопарового пароперегревателя 13, размещенного в обогреваемой полости теплообменного аппарата 11, соединен со входом в проточную часть первого рабочего цилиндра (высокого давления - ВД) 21 паровой турбины 22. Выход рабочего тела ПТЧ из первого рабочего цилиндра 21 соединен с промежуточным (газопаровым) пароперегревателем 23 теплообменного аппарата 11. Выход рабочего тела ПТЧ из промежуточного пароперегревателя 23 соединен трубопроводом со входом пара в проточную часть второго рабочего цилиндра 24 (низкого давления - НД) турбины 22.

Оба рабочих цилиндра 21 и 24 паровой турбины 22 установлены на одном валу, с помощью которого, например, через редуктор (который не показан) турбина 22 вращает второй электрогенератор 25 ПГУ, предназначенный для производства электроэнергии потребителям. Выход из турбины 22 отработавшего рабочего тела ПТЧ соединен с охлаждаемой стороной (полостью) конденсатора 26, снабженного трубной теплообменной системой 27, по которой циркулирует внешний охлаждающий теплоноситель, преимущественно вода, например, из градирни, которая не показана. Выход конденсата рабочего тела из конденсатора 26 через конденсатный насос 28 параллельно соединен через обогреваемые стороны газоохладителя 2 и газоводяного подогревателя 29 теплообменного аппарата 11 с деаэратором 30 смешивающего типа, который служит для термического удаления из конденсата рабочего тела ПТЧ (питательной воды) растворенных в нем газов, преимущественно кислорода и углекислоты.

Вход питательной воды из бака деаэратора 30 через питательный насос низкого давления (НД) 31 и газоводяной экономайзер низкого давления (НД) 32 теплообменного аппарата 11 соединен с сепаратором низкого давления (НД) 33, вырабатывающим насыщенный водяной пар низкого давления с помощью испарительного контура низкого давления 34 с многократной принудительной циркуляцией, обеспечиваемой насосом испарительного контура низкого давления 35. Паровая полость сепаратора НД 33 через газопаровой пароперегреватель 36 параллельно соединена с деаэратором 30, а также с полостью второго рабочего цилиндра (низкого давления) 24. Нижняя водяная часть испарительного контура низкого давления 34 через питательный насос высокого давления (ВД) 37 и далее через газоводяной экономайзер 38 теплообменного аппарата 11 соединена с сепаратором высокого давления (ВД) 39, вырабатывающим насыщенный водяной пар высокого давления.

Водяная и паровая полости сепаратора ВД 39 соединены между собой испарительным контуром высокого давления 40 с многократной принудительной циркуляцией, обеспечиваемой насосом испарительного контура высокого давления 41. При этом теплообменная трубная часть испарительного контура высокого давления 40, как и другие подогреватели, экономайзеры и пароперегреватели ПТЧ, размещена в полости теплообменного аппарата 11, через которую проходит наружу, в атмосферу греющее рабочее тело (газ) газотурбинной части установки, вышедшее из последней газовой турбины 10. Наконец, выход насыщенного пара из сепаратора ВД 39 через газопаровой пароперегреватель 13 соединен со входом рабочего тела ПТЧ в первый рабочий цилиндр 21 (высокого давления) турбины 22, и, таким образом, контур циркуляции рабочего тела ПТЧ замыкается. В случае использования в качестве паровой турбины 22 теплофикационной турбины, например, типа Т или ТР указанная турбина может быть снабжена соответствующими средствами отбора пара.

Характерные точки изменения физического состояния рабочего тела газотурбинной части парогазовой энергетической установки (входы и выходы рабочего тела из основных единиц оборудования газотурбинной части установки) отмечены на фиг. 1 буквами "а, б, в,...л", а аналогичные характерные точки изменения физического состояния рабочего тела паротурбинной части установки отмечены на фиг. 1 буквами "м, н, п, р, с, ф, у"... Этими же буквами на фиг. 2 отмечены соответствующие характерные точки T-S диаграммы идеального цикла работы вышеописанного варианта 1 исполнения предлагаемой парогазовой энергетической установки. Кроме того, на диаграмме фиг. 2 указаны следующие обозначения:

Q1 - тепло (удельное), подводимое к рабочему телу газотурбинной части термодинамического цикла установки в нагревателе 6;

q1 - тепло, подводимое к рабочему телу газотурбинной части цикла установки в нагревателе 9;

Qта - тепло, передаваемое в теплообменном аппарате 11 от рабочего тела газотурбинной части цикла рабочему телу паротурбинной части цикла установки;

qух - тепло рабочего тела газотурбинной части цикла, уходящего из теплообменного аппарата 11 в атмосферу (во внешнюю среду);

Qр - тепло регенерации, передаваемое теплообменником-рекуператором 4 внутри газотурбинной части цикла установки;

qг - тепло регенерации, передаваемое в газоохладителе 2 от рабочего тела газотурбинной части цикла конденсату рабочего тела (преимущественно, питательной воде) паротурбинной части установки;

Qк - тепло, отдаваемое рабочим телом паротурбинной части установки во внешнюю среду из конденсатора 26;

а, б, в, ... л - характерные точки изменения физического состояния рабочего тела газотурбинной части установки;

м, н, п, р, ... у - характерные точки изменения физического состояния рабочего тела паротурбинной части установки.

Вариант 2 (фиг. 3).

Работающая по открытому термодинамическому циклу ГТЧ ПГУ выполнена в основном так же, как ГТЧ 1-го варианта исполнения ПГУ, но при этом из ее состава исключен теплообменник-рекуператор 4, в связи с чем выход рабочего тела ГТЧ из последнего компрессора 3 одновременно соединен с первым нагревателем 6 ГТЧ установки, а также с СГТТ 5, в которой производится генераторный газ, служащий топливом для обоих нагревателей 6 и 9 ГТЧ установки. Соединение выхода паровой фазы паротурбинной части (ПТЧ) установки из газопарового пароперегревателя 13 обогреваемой стороны теплообменного аппарата 11 со входом в первый рабочий цилиндр 21 паровой турбины 22 выполнено, при необходимости, через обогреваемую сторону подогревателя 44, размещенного, преимущественно, в одном из нагревателей (6) ГТЧ установки. Выход рабочего тела ПТЧ установки из первого рабочего цилиндра 21 паровой турбины 22 соединен с его входом во второй рабочий цилиндр 24 паровой турбины 22 через обогреваемую сторону промежуточного пароперегревателя 45, размещенного, с целью исключения тепловых потерь, преимущественно, также в одном из нагревателей (в данном случае в 9) ГТЧ установки. Основная часть обогреваемой стороны теплообменного аппарата 11 энергоустановки выполнена в виде трубной парогенерирующей системы 43, генерирующей паровую фазу рабочего тела ПТЧ установки (например, перегретый водяной пар).

В отличие от ПТЧ 1-го варианта исполнения ПГУ в данном варианте исполнения на выходе питательной воды установки из деаэратора 30 установлен один питательный насос 42, нагнетающий с высоким номинальным давлением питательную воду в трубную парогенерирующую систему 43, а также в СГТТ 5. Выход паровой фазы рабочего тела из трубной парогенерирующей системы 43 соединен с первым рабочим цилиндром 21 паровой турбины 22 последовательно через газопаровой пароперегреватель 13 и подогреватель 44, размещенный с целью исключения тепловых потерь в нагревателе 6 ГТЧ установки. В отличие от варианта 1 исполнения ПГУ в данном варианте для повышения температуры и, соответственно, давления вскипающей в деаэраторе 30 питательной воды вход воды в газоводяной подогреватель 29 и выход охлажденной питательной воды из конденсатного насоса 28 соединены между собой через обогреваемую сторону газоохладителя 2, греющая сторона которого так же, как и в варианте 1 исполнения ПГУ, установлена между компрессорами 1 и 3 ГТЧ установки. Выход рабочего тела ПТЧ из первого рабочего цилиндра 21 турбины 22 соединен со входом рабочего тела во второй рабочий цилиндр 24 (низкого давления) через обогреваемую теплом дополнительного топлива сторону промежуточного пароперегревателя 45, размещенного, также с целью исключения тепловых потерь, например, в нагревателе 9 рабочего тела газотурбинной части установки, выполненном в виде камеры сгорания органического топлива. Подогреватель 44 и промежуточный пароперегреватель 45 могут быть размещены, например, в полости одного из нагревателей газотурбинной части предлагаемой энергоустановки (не показано).

Кроме этого, на принципиальной тепловой схеме фиг. 3 характерные точки изменения физического состояния рабочего тела газотурбинной части энергоустановки обозначены буквами "а, б, в, ... , и", а характерные точки изменения физического состояния рабочего тела паротурбинной части установки обозначены буками "м, н, п, р, с, т". Этими же буквами на фиг. 4 и 5 отмечены соответствующие характерные точки T-S диаграмм идеального цикла работы ГТЧ и ПТЧ вышеуказанного варианта 2 исполнения предлагаемой парогазовой энергетической установки без догрева рабочего тела ПТЧ в подогревателе 44 перед паровой турбиной 22 (фиг. 4) и с догревом рабочего тела ПТЧ в подогревателе 44 перед паровой турбиной 22 (фиг. 7). Кроме того, на T-S диаграммах фиг. 4, 5 указаны следующие обозначения:

Q1 - тепло (удельное), подводимое к рабочему телу газотурбинной части (ГТЧ) цикла установки в нагревателе 6;

q1 - тепло, подводимое к рабочему телу ГТЧ цикла в нагревателе 9;

Qта - тепло, передаваемое в теплообменном аппарате 11 от рабочего тела газотурбинной части цикла рабочему телу паротурбинной части цикла;

qух - тепло газов ГТЧ цикла, уходящих из теплообменного аппарата 11 в атмосферу;

qг - тепло регенерации, передаваемое в газоохладителе 2 от рабочего тела ГТЧ цикла конденсату рабочего тела (питательной воде) паротурбинной части цикла;

qд - тепло подогрева, подводимое к рабочему телу паротурбинной части цикла в подогревателе 44;

qпп - тепло промежуточного перегрева, проводимое за счет дополнительного топлива к рабочему телу паротурбинной части цикла в промежуточном пароперегревателе 45;

Qк - тепло, отдаваемое рабочим телом паротурбинной части цикла во внешнюю среду в конденсаторе 26 ПТЧ энергоустановки.

В случае использования в составе паротурбинной части предлагаемой парогазовой энергоустановки теплофикационных турбин для комбинированной выработки теплоты и электрической энергии упомянутые турбины (типов Т, КТ, ТР или Р) снабжены соответствующими средствами отбора пара.

Вариант 3 (фиг. 6).

Работающая по открытому термодинамическому циклу газотурбинная часть данного варианта выполнена практически так же, как ГТЧ в варианте 2. При этом так же, как на фиг. 1, характерные точки изменения физического состояния рабочего тела газотурбинной части цикла данного варианта исполнения отмечены буквами "а, б, в, ... л". Паротурбинная часть данного 3-го варианта энергоустановки выполнена практически так же, как ПТЧ в варианте 2. При этом, для повышения начальной температуры рабочего тела, поступающего в турбины ГТЧ ПГУ, а также в случае использования низкореакционного сорта исходного угля СГТТ 5 для повышения начальной температуры рабочего тела, поступающего в газовые турбины ГТЧ предлагаемой ПГУ, один из ее нагревателей, например нагреватель 9, снабжен дополнительным патрубком 46 подвода минимального расхода природного газа или жидкого топлива из внешнего источника топлива энергоустановки. Так же, как на фиг. 3, на принципиальной тепловой схеме данного варианта исполнения (фиг. 6) буквами "м, н, п, р, с, ..." отмечены характерные точки изменения физического состояния рабочего тела паротурбинной части установки. Вышеуказанными буквами на изображенных на фиг. 7, 8 T-S диаграммах идеального цикла работы данного варианта исполнения энергоустановки отмечены также соответствующие точки изменения физического состояния рабочих тел газотурбинной и паротурбинной частей предлагаемой ПГУ. Остальные указанные на фиг. 7, 8 обозначения (Q, q и т.д.) такие же, как на T-S диаграмме фиг. 4, 5.

Три вышепредставленных варианта исполнений парогазовой энергетической установки, действующие по предлагаемому способу эксплуатации, работают в основном, номинальном режиме эксплуатации следующим образом.

Вариант 1.

Запуск в действие компрессоров 1, 3 и турбин 7 и 10 газотурбинной части установки осуществляется, например, электрогенератором 8, работающим в это время пусковым электродвигателем. Таким образом, компрессор 1 засасывает рабочее тело ГТЧ - атмосферный воздух (например, с температурой Та = 25oC) и сжимает его, например, до давления 3,37 ата, в результате чего температура рабочего тела (воздуха) повышается до температуры (Тб = 148oC), достаточной для того, чтобы за счет его охлаждения до температуры Тв (например, до Тв = 25oC) в газоохладителе 2 полезно подогреть за счет тепла q (фиг. 2) питательную воду - жидкую фазу рабочего тела паротурбинной части установки (фиг. 1, 2). Далее охлажденное в газоохладителе 2 до температуры Тв рабочее тело газотурбинной части установки (ГТЧ) еще более сжимают, например до ~54 ата, во втором компрессоре 3. При этом сжатое рабочее тело ГТЧ (в данном случае воздух) нагревается до температуры Тг (например, до Тг = 376oC). Затем сжатое в последнем компрессоре 3 рабочее тело ГТЧ пропускают через обогреваемую сторону (например, через межтрубное пространство) теплообменника-рекуператора 4, в которой за счет теплоты Qр (фиг. 2) рабочего тела (газа), вышедшего из последней по ходу рабочего тела турбины 10, рабочее тело ГТЧ регенеративно подогревается (например, до Тд = 532oC при температуре вышедшего из турбины 10 газа Ти = 750oC).

Одновременно с этим вышедшую из единственного или последнего компрессора 3 меньшую (≲ 10-20%) часть общего расхода рабочего тела ГТЧ установки направляют в систему газификации твердого топлива (СГТТ) 5. В основные единицы оборудования СГТТ 5 (такие как, например, газификатор, газоохладители и бункер топливоподготовки, которые не показаны) также по трубопроводу 12 из паротурбинной части установки направляют меньшую (≲ 5-10%) часть общего расхода питательной воды, после чего образующийся в СГТТ 5 водяной пар соединяют в газопаровом пароперегревателе 13 с основным потоком рабочего пара, образующегося в обогреваемой стороне теплообменного аппарата 11. В результате, например, воздействия в газификаторе СГТТ 5 смеси воздуха (или кислорода) и водяного пара на раскаленный углерод твердого топлива (угля) происходит образование смешанного (паровоздушного) генераторного газа, обладающего достаточно высокой теплотой сгорания. Добавление пара к дутьевому воздуху (см. там же, стр. 108) не только увеличивает теплоту сгорания газа по сравнению с "воздушным" генераторным газом, но и уменьшает потери с физическим теплом вырабатываемого газа.

Известно, что при изменении условий протекания вышепредставленной реакции, т.е. температуры или давления, происходит смещение равновесия в сторону реакции, стремящейся ослабить произведенное изменение (принцип Ле Шателье). Поэтому процесс газификации в СГТТ 5 под повышенным (за счет использования ГТЧ минимум двух газовых турбин) давлением в соответствии с принципом Ле Шателье смещает равновесие реакций в сторону увеличения содержания в генераторном газе более тяжелых углеводородных соединений, обладающих более высокой теплотой сгорания. Поэтому за счет повышенного давления помимо вышеуказанных реакций образования CO и H2 в шахте газификатора СГТТ 5 интенсивно происходит образование метана.

В результате промывки водой при повышенном давлении большая часть двуокиси углерода удаляется, и в итоге теплота сгорания полученного смешанного генераторного газа за счет увеличенного содержания метана существенно повышается.

Таким образом, при подаче из последнего компрессора 3 в СГТТ 5 1,1-2,9 м3/кг (в среднем 2,0 м3/кг) удельного расхода воздуха с учетом подводимого в систему водяного пара образуется в среднем 4,55 м3 самого экономичного "смешанного" генераторного газа на 1 кг загружаемого угля. В связи с тем, что используемые в ГТЧ предлагаемой ПГУ газовые турбины приняты равной мощности, в каждый из двух нагревателей 6 и 9 ГТЧ установки направляют примерно половину расхода образующегося генераторного газа, то есть 4,55/2= 2,275 м3/кг. При этом в нагреватель 6 половину расхода генератора газа направляют по трубопроводу 14 без специального дросселирования, а в нагреватель 9, в который также поступает отработавшее в первой газовой турбине 7 рабочее тело с существенно меньшим давлением, генераторный газ поступает из СГТТ 5 по трубопроводу 15 через редукционное устройство 16 (вентиль или клапан). Указанное редукционное устройство 16 обеспечивает в нагревателе 9 (камере сгорания) близкие по величине давления поступающих в нагреватель генераторного газа и вышедшего из предыдущей турбины 7 рабочего тела ГТЧ энергоустановки. Для обеспечения нормальной работы СГТТ 5 в нее по патрубку 17 постоянно загружают исходное газифицируемое твердое топливо (преимущественно, уголь). При этом в процессе работы СГТТ 5 из нее постоянно удаляют по патрубку 18 шлак, по патрубку 19 - товарную серу, а по патрубку 20 - очищенные хвостовые газы.

Известно, что для полного сгорания горючих газов в камерах их сгорания требуется избыток воздуха (по отношению к горючему газу), равный α1 = 1,1-1,75 м3/м3. Так как в предлагаемой тепловой схеме ПГУ представлены два примерно равных по мощности нагревателя 6 и 9 ГТЧ установки, из последнего компрессора 3 в обогреваемую сторону теплообменника-рекуператора 4 и далее должен направляться двойной избыток воздуха, служащего окислителем при горении газа, то есть α2= 2α1= 2,2-3,5 м3/м3 . Таким образом, для сгорания образующегося 4,55 м3/кг смешанного генераторного газа из последнего компрессора 3 далее по схеме в теплообменник-рекуператор 4 и нагреватели 6 и 9 следует направить 4,55 (2,2-3,5)=(10,0-15,9) м3/кг воздуха. Следовательно, с учетом подачи в СГТТ 5 1,1-2,9 м3/кг воздуха из последнего компрессора 3 в СГТТ 5 направляется ~10% общего расхода рабочего тела ГТЧ через компрессоры ГТЧ энергоустановки.

Таким образом, вышедшее из обогреваемой стороны теплообменника-рекуператора 4 рабочее тело ГТЧ нагревается до заданных начальных параметров (например, до Те = 1310oC) в нагревателе 6, выполненном, например, в виде камеры сгорания "смешанного" генераторного газа. При этом к рабочему телу ГТЧ в нагревателе 6 подводится удельное тело Q (фиг. 2). Сгорание топлива (подвод тепла Q к рабочему телу ГТЧ) происходит в нагревателе 6 при постоянном давлении (для выбранного численного примера, например, при ~54 ата). Затем рабочее тело ГТЧ, включающее воздух и газообразные продукты сгорания топлива, в результате своего расширения за счет своей кинетической энергии вращает первую турбину 7 ГТЧ установки, которая при этом (совместно со второй турбиной 10) приводит в действие компрессоры 1, 3, а также электрогенератор 8, производящий электроэнергию, передаваемую потребителям. В результате совершения полезной работы в турбине 7 температура расширившегося рабочего тела ГТЧ понижается (например, при снижении давления рабочего тела с 54 ата до ~10,5 ата, например, с Те = 1310oC до Тж = 820oC). Далее вышедшее из турбины 7 рабочее тело ГТЧ подогревают до рабочей температуры Тз, равной Те (например, до Тз=1310oC), в следующем, втором нагревателе 9 (за счет подачи в нагреватель через редукционное устройство 16 горючего генераторного газа с давлением ~10,5 ата), после которого направляют для совершения полезной работы во вторую турбину 10 ГТЧ установки, в результате чего снижаются давление (например, с 10,5 до ~1,5 ата) и температура (например, с Тз = 1310oC до Ти = 750oC) рабочего тела ГТЧ установки.

Вышедшее из последней по ходу рабочего тела турбины 10 ГТЧ установки рабочее тело с температурой Ти направляют в греющую сторону (например, в трубную систему) теплообменника-рекуператора 4, где в результате вышеуказанного подогрева сжатого в последнем компрессоре 3 рабочего тела с температуры Тг до Тд греющее рабочее тело охлаждают, например, с температуры Ти = 750oC до Тк = 593,5oC, то есть именно до той же температуры, с которой рабочее тело ГТЧ прототипной парогазовой энергетической установки выходит из последней турбины ГТЧ и затем направляется в теплообменный аппарат 11 для передачи тепла рабочему телу паротурбинной части (ПТЧ) установки. Охлаждение рабочего ГТЧ в греющей стороне теплообменника-рекуператора 4 до вышеуказанной достаточно высокой температуры (Тк = 593,5oC) обеспечивает (при вышеуказанных параметрах рабочих тел ГТЧ и ПТЧ энергоустановки) наибольший коэффициент полезного действия энергетической установки за счет оптимального сочетания, по возможности, наибольших величин коэффициентов полезного действия (КПД нетто) как газотурбинной, так и паротурбинной частей парогазовой энергоустановки.

Таким образом, отработавшее в ГТЧ установки рабочее тело с температурой Тк (например, 593,5oC) пропускают в итоге через греющую сторону теплообменного аппарата 11 и затем после охлаждения до температуры Тл (например, до ~100oC) за счет передачи тепла Qта (фиг. 2) рабочему телу ПТЧ установки выпускают в атмосферу. Наконец, далее в компрессор 1 ГТЧ установки засасывают новую порцию свежего атмосферного воздуха и, таким образом, термодинамический открытый цикл работы ГТЧ предлагаемой парогазовой энергоустановки замыкается.

Работа паротурбинной части предлагаемой парогазовой энергоустановки осуществляется за счет тепла Qта, передаваемого в теплообменном аппарате 11 от рабочего тела ГТЧ рабочему телу ПТЧ установки, следующим образом. Вышедшую из газопарового пароперегревателя 13 паровую фазу рабочего тела ПТЧ (перегретый водяной пар, например, с температурой Тм = 540-550oC и давлением ~70-120 ата) с расходом, составляющим ~85-90% от общего расхода рабочего тела ПТЧ установки, направляют в проточную часть рабочего первого цилиндра высокого давления (ВД) 21, в которой происходит процесс его расширения, в результате чего паровая турбина 22 вращает электрогенератор 25 ПТЧ энергоустановки. Давление пара при этом снижается до ~12-20 ата, а температура понижается до величины Тн = 250-350oC. Отработавшее в рабочем цилиндре ВД 21 рабочее тело ПТЧ (например, с температурой Тн = 250-350oC) направляют затем в промежуточный пароперегреватель 23, где оно подогревается до температуры Тп (например, до 540-550oC), а затем подают для совершения работы во второй рабочий цилиндр низкого давления (НД) 24 паровой турбины 22. В результате совершения полезной работы в рабочем цилиндре НД 24 рабочее тело ПТЧ охлаждается с температуры Тп до температуры Тр (например, до Тр = 20-25oC). При этом в проточной полости второго рабочего цилиндра 24 вышеуказанный основной (~85-90% от общего расхода рабочего тела) расход рабочего тела ПТЧ установки смешивается для совершения дальнейшей совместной полезной работы с остальным (~10-15% от общего расхода) расходом рабочего тела, поступающего сюда из газопарового пароперегревателя 36.

Далее отработавшее в паровой турбине 22 рабочее тело ПТЧ направляют в конденсатор 26, в котором при пониженном давлении (~0,04 ата) за счет охлаждения внешним теплоносителем, циркулирующим в трубной системе 27 конденсатора 26, превращается в жидкую фазу рабочего тела (например, в питательную воду). При этом во внешнюю среду рабочее тело ПТЧ установки выделяет удельное тепло Qк (фиг. 2). Вышедшую из конденсатора 26 питательную воду с температурой Тс = 20-25oC подают конденсатным насосом 28 для термического удаления растворенных в ней газов в деаэратор 30 параллельно, то есть одновременно, через обогреваемую сторону газоохладителя 2, а также через газоводяной подогреватель 29. Затем из бака деаэратора 30 питательная вода забирается питательным насосом низкого давления 31, сжимается и подается через газоводяной экономайзер низкого давления 32 в сепаратор НД 33. В сепараторе НД 33 насыщенный пар с температурой Тт = 180oC и давлением ~10 ата образуется за счет работы испарительного контура низкого давления 34, снабженного насосом 35, обеспечивающим многократную циркуляцию подогреваемой воды по указанному контуру.

Кроме того, из нижней, водяной части испарительного контура НД 34 питательным насосом высокого давления (ВД) 37 забирают ~85-90% общего расхода рабочего тела ПТЧ установки и затем через газоводяной экономайзер 38 направляют в сепаратор высокого давления (ВД) 39. Кроме того, по трубопроводу 12 питательным насосом 37 меньшая (не более 10-15%) часть общего расхода питательной воды подается в систему газификации твердого топлива 5. Образующийся в сепараторе НД 33 насыщенный водяной пар, расход которого составляет не более ~10% от общего расхода рабочего тела ПТЧ, подогревают в газопаровом пароперегревателе 36 до температуры Тф (например, до 220-300oC) и потом параллельно подают в качестве греющей среды в деаэратор 30, а также в качестве рабочего тела в проточную часть рабочего цилиндра 24 паровой турбины 22, где соединяется для совершения полезной работы с остальной частью расхода рабочего тела, поступающего сюда из рабочего цилиндра ВД 21. Насыщенный пар высокого давления образуют в сепараторе ВД 39 за счет работы испарительного контура высокого давления (ВД) 40, снабженного насосом 41, обеспечивающим многократную циркуляцию подогреваемого рабочего тела по указанному контуру. Вышедшее из паровой полости сепаратора ВД 39 рабочее тело ПТЧ установки (например, с температурой 285-324oC) затем нагревают в газопаровом пароперегревателе 13 до температуры Тм = 540-550oC, и, таким образом, термодинамический цикл работы ПТЧ предлагаемой парогазовой энергетической установки замыкается.

Вариант 2.

Энергетическая установка работает в нормальном режиме эксплуатации следующим образом (фиг. 3, 4, 5).

Компрессор 1 засасывает исходное рабочее тело ГТЧ ПГУ - атмосферный воздух (например, с температурой Та = 25oC) и сжимает его, например, до давления 2,5 ата, в результате чего температура воздуха повышается до температуры Тб = 114oC, достаточной для того, чтобы за счет его охлаждения до температуры Тв (например, до 25oC) в газоохладителе 2 полезно подогреть питательную воду - жидкую фазу рабочего тела паротурбинной части установки. При этом питательной воде передается удельное тепло qг (фиг. 4, 5). Далее охлажденное в газоохладителе 2 до температуры Тв рабочее тело ГТЧ установки еще более сжимают, например, до ~40 ата во втором компрессоре 3. В процессе сжатия рабочее тело ГТЧ нагревается до температуры Тг (например, до 376oC). Затем сжатое в последнем компрессоре 3 до ~40 ата рабочее тело ГТЧ установки подогревают до заданных начальных параметров (например, до ныне освоенной температуры Тд = 1310oC) в нагревателе 6, выполненном, например, в виде камеры сгорания органического топлива (производимого в СГТТ 5 генераторного газа), куда в качестве окислителя подают из компрессора 3 сжатый атмосферный воздух. При этом к рабочему телу ГТЧ установки подводится удельное тепло Q1 (фиг. 4, 5). Далее рабочее тело ГТЧ (воздух и газообразные продукты сгорания топлива) направляют в первую турбину 7 ГТЧ установки, которую рабочее тело ГТЧ в процессе своего расширения вращает. В результате указанная турбина 7 (совместно со второй турбиной 10) приводит в действие компрессоры 1, 3, а также электрогенератор 8, производящий электроэнергию.

В результате совершения полезной работы в турбине 7 температура расширившегося рабочего тела ГТЧ установки понижается (например, с Тд = 1310oC до Те = 880oC при снижении давления рабочего тела ГТЧ с 40 ата до 10,7 ата). Далее вышедшее из турбины 7 рабочее тело ГТЧ с температурой Те подогревают до рабочей температуры Тж = 1160oC в следующем нагревателе 9 (с подводом к рабочему телу ГТЧ удельного тепла q1), после которого направляют для совершения полезной работы во вторую турбину 10 ГТЧ установки, в результате чего снижаются давление (например, с 10,7 до 1,5 ата) и температура (например, с Тж = 1160oC до Тз = 593,5oC) рабочего тела ГТЧ установки. Далее отработавшее в газотурбинной части энергоустановки рабочее тело пропускают в итоге через греющую сторону теплообменного аппарата 11, в котором рабочее тело охлаждают с температуры Тз до температуры Ти (например, до Ти = 90-110oC) за счет передачи тепла Qта (фиг. 4, 5) циркулирующему в обогреваемой стороне (трубным системам) теплообменного аппарата 11 рабочему телу паротурбинной части энергоустановки. Наконец, охлажденное до температуры Ти рабочее тело выпускают в атмосферу, а в компрессор 1 ГТЧ установки засасывается новая порция свежего атмосферного воздуха с температурой Та, и, таким образом, открытый термодинамический цикл работы ГТЧ парогазовой энергетической установки замыкается. Система газификации твердого топлива (СГТТ) 5, обеспечивающая нагреватели 6 и 9 ГТЧ ПТУ производимым органическим топливом - смешанным генераторным газом, в данном варианте работает так же, как в выше представленном варианте 1 (фиг. 1).

Работа паротурбинной части парогазовой энергоустановки осуществляется главным образом за счет тепла Qта, передаваемого в теплообменном аппарате 11 от рабочего тела ГТЧ рабочему телу ПТЧ установки, следующим образом. В данном варианте исполнения парогазовой энергоустановки используются повышенные параметры рабочего тела ПТЧ установки, в связи с этим паровой турбиной 22 ПТЧ установки могут служить широко известные (в том числе и действующие на модернизируемых ТЭС) высокоэкономичные паровые турбины типов К, КТ или Т, работающие, например, на сверхкритических параметрах водяного пара с промежуточным перегревом. При этом, с учетом полученной величины температуры Тз (Тз = 593,5oC) греющего рабочего тела ГТЧ установки возможны два подварианта работы паротурбинной части (ПТЧ) предлагаемой парогазовой энергоустановки.

По первому из них (фиг. 4) вышедшую из обогреваемой стороны теплообменного аппарата 11, выполненной в виде парогенерирующей трубной системы 43, соединенной с газопаровым пароперегревателем 13, паровую фазу рабочего тела ПТЧ установки (например, перегретый водяной пар с давлением 240 ата и температурой Тм = 540oC) направляют в проточную часть первого рабочего цилиндра ВД 21 без подогрева в подогревателе 44, размещенном в нагревателе 6 ГТЧ установки.

По второму возможному подварианту (фиг. 5), когда величина температуры Тз рабочего тела ГТЧ установки недостаточна до нагрева рабочего тела ПТЧ установки до заданных выбранной паровой турбиной более высоких начальных параметров, вышедшее из газопарового пароперегревателя 13 теплообменного аппарата 11 рабочее тело ПТЧ установки (например, перегретый водяной пар с давлением 250 ата и температурой Тт = 540oC) подогревают в подогревателе 44 до температуры Тм = 565oC (то есть на 25oC). Учитывая то, что затраты энергии топлива на вышеуказанный перегрев перегретого водяного пара (на 25-75oC) существенно (в 40-15 раз) меньше энергетических затрат, необходимых на подогрев и, главным образом, на испарение питательной воды (что происходит в парогенерирующей трубной системе 43 и газопаровом пароперегревателе 13 за счет тепла отработавшего рабочего тела ГТЧ энергоустановки), указанный дополнительный догрев перегретого пара может быть в итоге полезен для повышения общего КПД (нетто) установки.

Таким образом, рабочее тело ПТЧ установки с заданными начальными параметрами (например, с давлением 240 ата и температурой Тм = 540oC или, например, с давлением 250 ата и температурой Тм = 565oC после догрева в подогревателе 44) направляют в проточную часть первого рабочего цилиндра 21 (ВД), в которой происходит процесс его расширения, в результате чего паровая турбина 22 вращает электрогенератор 25 ПТЧ энергоустановки. При этом давление рабочего тела ПТЧ понижается, например, с 240 ата до 37 ата или с 250 ата до ~ 36 ата, а температура понижается с величины Тм (например, равной 540oC или 562oC) до величины Тн (равной, например, 265-270oC).

Далее (фиг. 3, 4, 5) вышедшее из первого рабочего цилиндра ВД 21 турбины 22 рабочее тело ПТЧ установки за счет тепла дополнительного топлива подогревают в обогреваемой стороне промежуточного пароперегревателя 45, размещенного в нагревателе 9 ГТЧ установки, выполненном, например, в виде камеры сгорания органического топлива - генераторного газа, производимого в СГТТ 5. При этом выполненная в виде трубной системы обогреваемая сторона промежуточного пароперегревателя 45, с целью исключения дополнительных тепловых потерь, размещена в камере сгорания нагревателя 9 ГТЧ установки. В результате указанного промежуточного перегрева рабочего тела ПТЧ установки в нагревателе (6 или 9) его температура в результате подвода удельного тепла qпп (фиг. 4, 5) повышается с величины Тн (равной, например, 270oC) до величины Тп (равной, например, 540oC или 560oC).

Вышедшее из обогреваемой стороны промежуточного пароперегревателя 45 рабочее тело ПТЧ установки подают далее для совершения работы во второй рабочий цилиндр низкого давления (НД) 24 паровой турбины 22 установки. В результате совершения работы в рабочем цилиндре НД 24 рабочее тело ПТЧ установки расширяется и охлаждается при этом с температуры Тп (равной, например, 540oC при давлении 37 ата или 560oC при давлении 36 ата) до температуры Тр (равной, например, 25oC). Затем отработавшее в паровой турбине 22 рабочее тело ПТЧ установки направляют в конденсатор 26, в котором оно при пониженном давлении (~0,04 ата) за счет охлаждения внешним теплоносителем (преимущественно, водой), циркулирующим в трубной системе 27 конденсатора 26, превращается в жидкую фазу рабочего тела - питательную воду с температурой Тс = 20oC. При этом во время указанной конденсации во внешнюю среду отводят удельное тепло Qк (фиг. 4, 5).

Вышедшую из конденсатора 26 питательную воду подают конденсатным насосом 28 для термического удаления растворенных в ней газов в деаэратор 30 через обогреваемую сторону газоохладителя 2 и затем через газоводяной подогреватель 29 теплообменного аппарата 11. Кроме того, из проточной части второго рабочего цилиндра НД 24 паровой турбины 22 отбирается часть расхода пара низкого давления, который направляется в верхнюю часть деаэратора 30 для вскипания поступающей в него питательной воды при давлении ~7-10 ата и соответствующего термического удаления из нее растворенных газов. Далее из бака деаэратора 30 питательную воду забирают питательным насосом высокого давления (ВД) 42 и подают с высоким давлением (например, с давлением 240 ата или 250 ата) для дальнейшего нагрева и образования перегретого водяного пара в парогенерирующую трубную систему 43 теплообменного аппарата 11, через греющую сторону которого пропускают отработавшее (с температурой Тз, равной, например, 593,5oC) рабочее тело газотурбинной части установки. В результате этого рабочее тело ПТЧ получает от рабочего тела ГТЧ установки удельное тепло Qта (фиг. 4, 5) и при этом образуется перегретый водяной пар высоких начальных параметров, например с температурой Тм = 540oC и давлением 240 ата или 250 ата.

Паровую фазу рабочего тела ПТЧ с полученными начальными параметрами затем опять подают в проточную часть первого рабочего цилиндра ВД 21 паровой турбины 22 (с вышеуказанным предварительным подогревом в подогревателе 44, например, до 565oC или, в зависимости от номинальных параметров паровой турбины, без него), и, таким образом, термодинамический цикл работы паротурбинной части представленного варианта 2 исполнения предлагаемой парогазовой энергетической установки замыкается.

Предложенная принципиальная тепловая схема парогазовой энергоустановки позволяет обеспечить автономную работу паротурбинной части энергоустановки в случае остановки ГТЧ энергоустановки. Указанное обстоятельство повышает надежность и маневренные характеристики предлагаемой парогазовой энергоустановки, что, особенно важно, например, в случае использования в составе ее паротурбинной части теплофикационной турбины типов Т, КТ, ПТ или Р.

Вариант 3.

Энергоустановка работает в номинальном режиме эксплуатации следующим образом.

Газотурбинная часть данного варианта энергоустановки работает (фиг. 6, 7, 8) так же, как выполненная, в основном, по такой же тепловой схеме газотурбинная часть вышеописанного (фиг. 1) варианта энергоустановки. При этом компрессор 1 засасывает рабочее тело ГТЧ - атмосферный воздух (например, с температурой Та = 25oC) и сжимает его, например, до давления 3,37 ата, в результате чего температура рабочего тела (воздуха) повышается до температуры (Тб = 148oC), достаточной для того, чтобы за счет его охлаждения до температуры Тв (например, до Тв = 25oC) в газоохладителе 2 полезно подогреть за счет тепла qг (фиг. 7) питательную воду - жидкую фазу рабочего тела паротурбинной части установки (фиг. 6-8). Далее охлажденное в газоохладителе 2 до температуры Тв рабочее тело газотурбинной части установки (ГТЧ) еще более сжимают, например до ~54 ата, во втором компрессоре 3. При этом сжатое рабочее тело ГТЧ (в данном случае воздух) нагревается до температуры Тг (например, до Тг = 376oC). Затем сжатое в последнем компрессоре 3 рабочее тело ГТЧ пропускают через обогреваемую сторону (например, через межтрубное пространство) теплообменника-рекуператора 4, в которой за счет теплоты Qр (фиг. 7) рабочего тела (газа), вышедшего из последней по ходу рабочего тела турбины 10, рабочее тело ГТЧ регенеративно подогревается (например, до Тд = 532oC при температуре вышедшего из турбины 10 газа Ти = 750oC). Потом вышедшее из обогреваемой стороны теплообменника-рекуператора 4 рабочее тело ГТЧ подогревают до заданных начальных параметров (например, до

Tе = 1310oC) в нагревателе 6, выполненном, например, в виде камеры сгорания газогенераторного "смешанного" газа, производимого в системе газификации твердого топлива (СГТТ) 5. При этом к рабочему телу ГТЧ в нагревателе 6 подводится удельное тепло Q1 (фиг. 7). Сгорание топлива (подвод тепла Q1 к рабочему телу ГТЧ) происходит в нагревателе 6 при постоянном давлении (для выбранного численного примера, например, при ~54 ата). Затем рабочее тело ГТЧ, включающее воздух и газообразные продукты сгорания топлива, в результате своего расширения за счет своей кинетической энергии вращает первую турбину 7 ГТЧ установки, которая при этом (совместно со второй турбиной 10) приводит в действие компрессоры 1, 3, а также электрогенератор 8, производящий электроэнергию, передаваемую потребителям.

В результате совершения полезной работы в турбине 7 температура расширившегося рабочего тела ГТЧ понижается (например, при снижении давления рабочего тела с 54 ата до ~10,5 ата, например, с Те = 1310oC до Тж = 820oC). Далее вышедшее из турбины 7 рабочее тело ГТЧ подогревают до рабочей температуры Тз, равной Те (например, до Тз = 1310oC), в следующем, втором нагревателе 9, после которого направляют для совершения полезной работы во вторую турбину 10 ГТЧ установки, в результате чего снижаются давление (например, с 10,5 до 1,5 ата) и температура (например, с Тз = 1310oC до Ти = 750oC) рабочего тела ГТЧ установки. Вышедшее из последней по ходу рабочего тела турбины 10 ГТЧ установки рабочее тело с температурой Ти направляют в греющую сторону (например, в трубную систему) теплообменника-рекуператора 4, где в результате вышеуказанного подогрева сжатого в последнем компрессоре 3 рабочего тела с температуры Тг до Тд греющее рабочее тело охлаждают, например, с температуры Ти = 750oC до Тк = 593,5oC, то есть именно до той величины температуры, с которой рабочее тело ГТЧ прототипной парогазовой энергетической установки выходит из последней турбины ГТЧ и затем направляется в теплообменный аппарат 11 для передачи тепла рабочему телу паротурбинной части (ПТЧ) установки. Охлаждение рабочего тела ГТЧ в греющей стороне теплообменника-рекуператора 4 до вышеуказанной достаточно высокой температуры Тк = 593,5oC обеспечивает (при вышеуказанных параметрах рабочих тел ГТЧ и ПТЧ энергоустановки) наибольший коэффициент полезного действия энергетической установки (его оценки см. ниже) за счет оптимального сочетания по возможности наибольших величин коэффициентов полезного действия (КПД нетто) как газотурбинной, так и паротурбинной частей парогазовой энергоустановки.

Таким образом, отработавшее в ГТЧ установки рабочее тело с температурой Тк (например, 593,5oC) пропускают в итоге через греющую сторону теплообменного аппарата 11 и затем после охлаждения до температуры Тл (например, до ~100oC) за счет передачи тепла Qта (фиг. 2) рабочему телу ПТЧ установки выпускают в атмосферу. Наконец, далее в компрессор 1 ГТЧ установки засасывают новую порцию свежего атмосферного воздуха, и, таким образом, термодинамический открытый цикл работы ГТЧ предлагаемой парогазовой энергоустановки замыкается. Система газификации твердого топлива (СГТТ) 5, обеспечивающая нагреватели 6 и 9 ГТЧ ПТУ производимым органическим топливом, преимущественно "смешанным" генераторным газом, и в данном варианте исполнения предлагаемой ПТУ принципиально работает так же, как в варианте 1.

Паротурбинная часть данного 3-го варианта энергоустановки работает так же, как выполненная по такой же тепловой схеме паротурбинная часть вышеописанного (фиг. 3) варианта 2. При этом работа паротурбинной части парогазовой энергоустановки осуществляется главным образом за счет тепла Qта, передаваемого в теплообменном аппарате 11 от рабочего тела ГТЧ рабочему телу ПТЧ установки следующим образом (фиг. 6-8). В данном варианте исполнения энергоустановки используются повышенные параметры рабочего тела ПТЧ установки, в связи с этим паровой турбиной 22 ПТЧ установки могут служить широко известные высокоэкономичные паровые турбины типов К, КТ или Т, работающие, например, на сверхкритических параметрах водяного пара с промежуточным перегревом. При этом, с учетом величины температуры Тз греющего рабочего тела ГТЧ установки возможны два подварианта работы паротурбинной части (ПТЧ) предлагаемой парогазовой энергоустановки.

По первому из них вышедшую из обогреваемой стороны теплообменного аппарата 11, выполненной в виде парогенерирующей трубной системы 43 и газопарового пароперегревателя 13, паровую фазу рабочего тела ПТЧ установки (например, перегретый водяной пар с давлением 240 ата и температурой Тм = 540oC) направляют в проточную часть первого рабочего цилиндра ВД 21 без подогрева в подогревателе 44, размещенном в нагревателе 6 ГТЧ установки. При этом возможен и такой вариант: когда величина температуры Тк рабочего тела ГТЧ установки недостаточна для нагрева рабочего тела ПТЧ установки до заданных паровой турбиной более высоких начальных параметров, вышедшее из газопарового пароперегревателя 13 рабочее тело ПТЧ установки (например, перегретый водяной пар с давлением 250 ата и температурой Ту = 540oC) подогревают в подогревателе 44 до температуры Тм = 565oC (то есть на 25oC).

Указанный второй подвариант работы ПТЧ целесообразен также тогда, когда, например, с целью еще большего повышения эффективного КПД ГТЧ установки (при тех же прочих температурах рабочего тела ГТЧ), еще более понижают (ниже 593,5oC, например до 500oC) температуру (Тк) рабочего тела ГТЧ, выходящего из греющей стороны теплообменника-рекуператора 4. Учитывая то, что затраты энергии топлива на вышеуказанный перегрев перегретого водяного пара (на 25-75oC) существенно (в 40-15 раз) меньше энергетических затрат, необходимых на подогрев и особенно для испарения питательной воды (что происходит в парогенерирующей трубной системе 43 и газопаровом пароперегревателе 13), указанный дополнительный догрев перегретого пара может быть в итоге полезен для повышения общего КПД (нетто) установки.

Таким образом, рабочее тело ПТЧ установки с заданными начальными параметрами (например, с давлением 240 ата и температурой Тм = 540oC или, например, с давлением 250 ата и температурой Тм = 565oC, после предварительного подогрева) направляют в проточную часть первого рабочего цилиндра 21 (ВД), в которой происходит процесс его расширения, в результате чего паровая турбина 22 вращает электрогенератор 25. При этом давление рабочего тела ПТЧ понижается, например, с 240 ата до 37 ата или с 250 ата до 36 ата, а температура понижается с величины Тм (например, равной 540oC или 562oC) до величины Тн (равной, например, 265-270oC).

Далее (фиг. 6-8) вышедшее из первого рабочего цилиндра ВД 21 турбины 22 рабочее тело ПТЧ установки за счет тепла дополнительного топлива подогревают практически без тепловых потерь в обогреваемой стороне промежуточного пароперегревателя 45, размещенного в нагревателе 9 ГТЧ установки, выполненном, например, в виде камеры сгорания органического топлива - генераторного газа, производимого в СГТТ 5. При этом выполненная в виде трубной системы обогреваемая сторона промежуточного пароперегревателя 45 размещена в камере сгорания нагревателя 9 ГТЧ установки. В результате указанного промежуточного перегрева рабочего тела ПТЧ установки (в нагревателе 6 или 9) его температура в результате подвода удельного тепла qпп (фиг. 7, 8) повышается с величины Т (равной, например, 270oC) до величины Тп (равной, например, 540oC или 560oC). Вышедшее из обогреваемой стороны промежуточного пароперегревателя 45 рабочее тело ПТЧ установки подают далее для совершения работы во второй рабочий цилиндр низкого давления (НД) 24 паровой турбины 22 установки. В результате совершения работы в рабочем цилиндре НД 24 рабочее тело ПТЧ установки охлаждается с температуры Тп (равной, например, 540oC при давлении 37 ата или равной 560oC при давлении 36 ата) до температуры Тр (равной, например, 25oC).

Затем отработавшее в паровой турбине 22 рабочее тело ПТЧ установки направляют в конденсатор 26, в котором оно при пониженном давлении (~0,04 ата) за счет охлаждения внешним теплоносителем (преимущественно, водой), циркулирующим в трубной системе 27 конденсатора 26, превращается в жидкую фазу рабочего тела - питательную воду с температурой Тс = 20oC. При этом во время указанной конденсации во внешнюю среду отводят удельное тепло Qк (фиг. 7, 8). Вышедшую из конденсатора 26 питательную воду подают конденсатным насосом 28 для термического удаления растворенных в ней газов в деаэратор 30 через обогреваемую сторону газоохладителя 2 и затем через газоводяной подогреватель 29 теплообменного аппарата 11. Кроме того, из проточной части второго рабочего цилиндра НД 24 паровой турбины 22 отбирается часть расхода пара низкого давления, который направляется в верхнюю часть деаэратора 30 для вскипания поступающей в него питательной воды при давлении ~7-10 ата и соответствующего термического удаления из нее растворенных газов.

Далее из бака деаэратора 30 питательную воду забирают питательным насосом высокого давления (ВД) 42 и подают с высоким давлением (например, с давлением 240 ата) для дальнейшего нагрева и образования перегретого водяного пара в парогенерирующую трубную систему 43 теплообменного аппарата 11, через греющую сторону которого пропускают отработавшее (с температурой Тк, равной, например, 593,5oC) рабочее тело газотурбинной части установки. В результате этого рабочее тело ПТЧ получает от рабочего тела ГТЧ установки удельное тепло Qта (см. фиг. 7) и при этом образуется перегретый водяной пар высоких начальных параметров, например с температурой Тм = 540oC и давлением 240 ата или 250 ата. Паровую фазу рабочего тела ПТЧ с полученными начальными параметрами затем опять подают в проточную часть первого рабочего цилиндра ВД 21 паровой турбины 22 (с вышеуказанным предварительным подогревом в подогревателе 44, например, до 565oC или без него, то есть с температурой 540oC), и, таким образом, термодинамический цикл работы паротурбинной части варианта 3 парогазовой энергетической установки замыкается.

Изобретение обеспечивает высокие технико-экономические и экологические показатели, что позволяет сделать вывод о его актуальности и достаточно высокой конкурентоспособности по сравнению с известными аналогами - парогазовыми, паротурбинными и газотурбинными энергетическими установками, производящими не только электрическую энергию, а также одновременно, комбинированным способом, электрическую и тепловую энергию.

Способ и установка предназначены для использования в энергетике для получения электрической и тепловой энергии. Способ эксплуатации установки осуществляется в следующей последовательности: вышедшую из единственного или последнего компрессора меньшую часть рабочего тела газотурбинной части установки направляют в систему газификации твердого органического топлива, при этом в систему из паротурбинной части установки подают также питательную воду, которую в результате газификации превращают в водяной пар, который после использования в системе возвращают в паротурбинную часть установки, преимущественно в обогреваемую сторону теплообменного аппарата, при этом в систему газификации загружают твердое топливо, преимущественно уголь, в результате, например, паровоздушной или парокислородной газификации которого производят генераторный горючий газ, который одновременно направляют в нагреватели газотурбинной части установки, причем во второй и также, например, в третий нагреватели генераторный газ подают через редукционные устройства, которые обеспечивают близкие по величине давления поступающих в указанные нагреватели генераторного газа и вышедшего из установленной перед нагревателем турбины окислителя - рабочего тела газотурбинной части установки. Причем в, по меньшей мере, один нагреватель рабочего тела газотурбинной части установки может быть подано дополнительное органическое газообразное или жидкое топливо из внешнего источника. Для реализации способа в энергетической установке выход рабочего тела газотурбинной части установки из единственного или последнего компрессора соединен с системой газификации твердого топлива, основные единицы оборудования которой (например, газификатор, газоохладители и бункер топливоподготовки) соединены с трубопроводом подачи питательной воды паротурбинной части установки в обогреваемую сторону теплообменного аппарата, а также с газопаровым пароперегревателем обогреваемой стороны теплообменного аппарата, причем выход произведенного генераторного газа из системы газификации соединен со входом газа в первый нагреватель рабочего тела газотурбинной части установки, а также через редукционные устройства соединен со входами газа во второй и также, например, в третий нагреватель рабочего тела газотурбинной части установки. Причем соединение выхода паровой фазы рабочего тела паротурбинной части установки из газопарового пароперегревателя обогреваемой стороны теплообменного аппарата со входом рабочего тела в первый рабочий цилиндр паровой турбины может быть выполнено через обогреваемую сторону подогревателя, размещенного в одном из нагревателей газотурбинной части установки, а выход рабочего тела паротурбинной части установки из первого рабочего цилиндра паровой турбины может быть соединен с его входом во второй рабочий цилиндр паровой турбины через обогреваемую сторону промежуточного пароперегревателя, размещенного в одном из нагревателей рабочего тела газотурбинной части установки. По меньшей мере, один из нагревателей рабочего тела газотурбинной части установки может быть снабжен дополнительным источником газообразного или жидкого органического топлива. Предлагаются три варианта выполнения парогазовой энергетической установки. Изобретение обеспечивает повышение технико-экономических показателей. 2 с. и 3 з.п.ф-лы, 8 ил.

| ПОЛИЩУК В.Л | |||

| и др | |||

| Пути создания перспективных мощных энергетических ГТУ нового поколения усложненной тепловой схемы и высокоэффективных ПТУ на их основе | |||

| Теплоэнергетика | |||

| - М.: Интерпериодика | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| ХРИЛЕВ Л.С | |||

| Теплофикационные системы | |||

| - М.: Энергоатомиздат | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Способ получения электроэнергии из углеродсодержащего топлива | 1986 |

|

SU1584757A3 |

| Комплексная парогазовая установка для получения электроэнергии,тепла и холода | 1979 |

|

SU891977A1 |

| Установка для получения электроэнергии, тепла и холода | 1980 |

|

SU918720A1 |

Авторы

Даты

2001-04-27—Публикация

1999-05-11—Подача