Изобретение относится к оборудованию для смешивания реакционно-способных олигомерных и других жидких компонентов при получении композиций, в частности полиуретановых, и может быть использовано в химической и других отраслях промышленности.

Аналогом конструкции является устройство для струйного смешения химически активных жидкостей (пат. ПНР N 139144, N 244120, кл. B 01 J 4/02, В 01 F 5/00, 1987). Устройство состоит из смесительной головки и двух отдельных контуров подачи компонентов. Каждый контур подачи компонентов включает в себя рабочую емкость, снабженную мешалкой с приводом и водяной рубашкой, питаемой от термостата, дозирующий насос, подводящий и отводящий трубопроводы. Смесительная головка содержит два многоходовых затвора, которые служат для переключения режимов литье/циркуляция потоков компонентов.

К недостаткам этого устройства следует отнести большие затраты промывочных средств и материалов после каждого цикла литья.

В качестве прототипа выдано устройство для изготовления изделий из монолитных и вспененных материалов (пат. ФРГ N 3021095, кл. B 29 D 27/02, В 29 G 3/00, В 29 В 1/06, 1983). Устройство состоит из смесительной головки с очищающим плунжером и отдельных контуров (двух или более) подачи компонентов. Каждый контур подачи компонентов включает в себя рабочую емкость, дозирующий насос, гидроуправляемый игольчатый клапан, подводящий и отводящий трубопроводы. Переключение режимов литье/циркуляция осуществляется игольчатыми клапанами.

При получении двухкомпонентной заливочной композиции в смесительной головке этого устройства струи реагентов направляются навстречу друг другу под углом 180o. При соотношении реагентов 1:1 струи соударяются на одном расстоянии от сопел соответствующих клапанов, что является необходимым условием оптимального режима перемешивания. При более высоких соотношениях происходит смещение ядра потока от оси смесительной камеры, что ухудшает качество смешения из-за повышенного трения на стенке камеры. Недостаток конструкции смесительной головки данного устройства заключается в том, что подача компонента с большим объемным или весовым содержанием осуществляется через сопло одного игольчатого клапана, а это не обеспечивает качественного смешения вязких реакционноспособных компонентов при их соотношениях, значительно превышающих 1:1.

Технической задачей является повышение качества смешения двухкомпонентных систем при соотношениях реагентов, значительно превышающих 1:1. Повышение эффективности смешения в устройстве достигается за счет разделения потока компонента с большим объемным или весовым содержанием на несколько параллельных потоков и введения в смесительную головку соответствующего количества игольчатых клапанов на линию этого компонента. Игольчатые клапаны, осуществляющие подачу компонентов в камеру смешения, располагаются в одной плоскости под углом друг к другу.

Предложенное устройство позволяет добиться высокого качества смешения двухкомпонентных систем при соотношениях реагентов, значительно превышающих 1: 1. На этом же устройстве можно осуществить получение композиций при соотношениях компонентов, близких к 1:1.

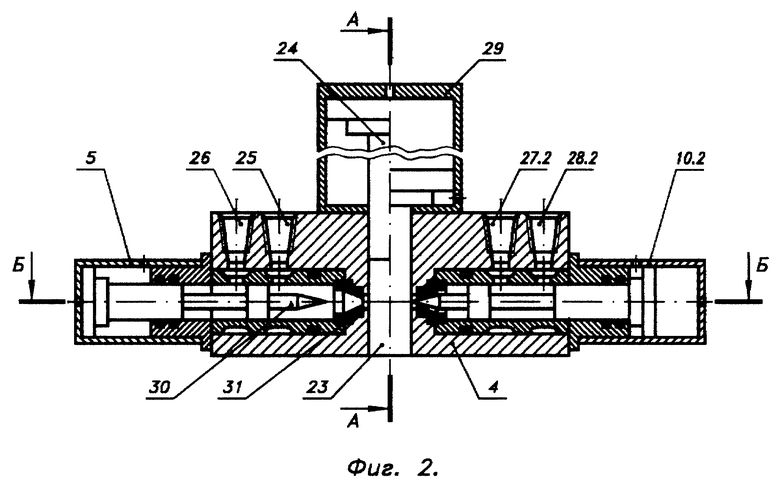

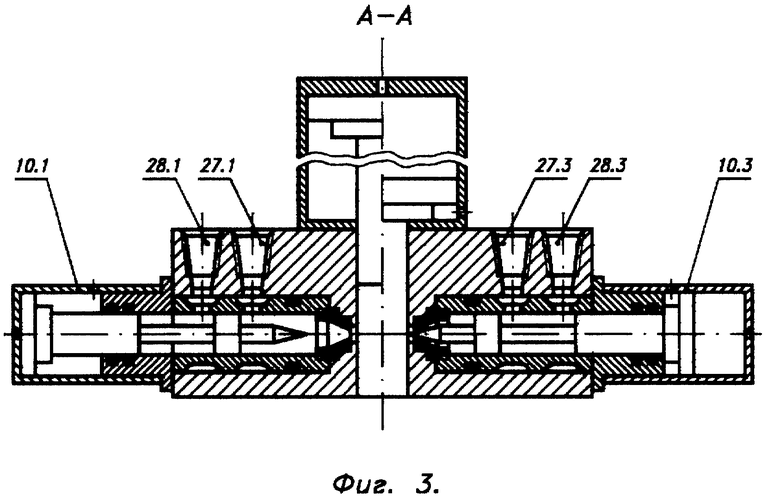

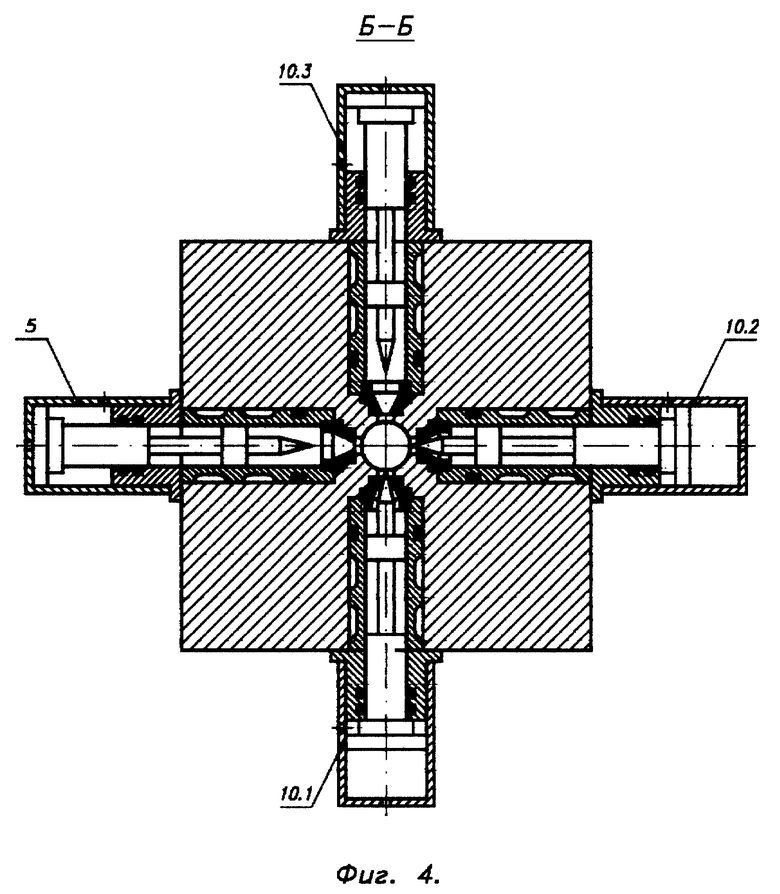

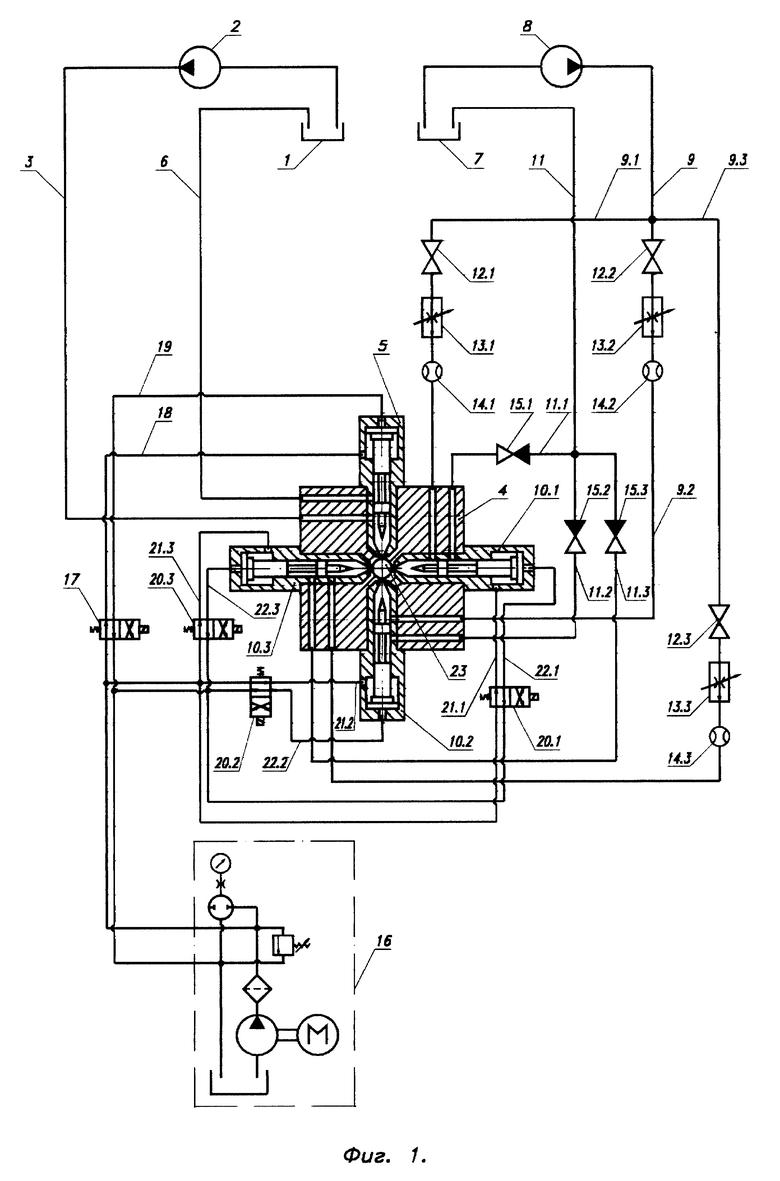

На фиг. 1 изображена схема устройства с разделением потока большего объемного (весового) содержания на три части; на фиг. 2 изображена смесительная головка, поперечный разрез; на фиг. 3 - сечение А-А на фиг. 2 (левые половины чертежей соответствуют режиму литья, правые - режиму циркуляции); на фиг. 4 - сечение Б-Б на фиг. 2.

Схема смесительного устройства с разделением потока на три части содержит два независимых контура подачи компонентов. Конструктивно возможно оформление головок с разбиением потока компонента с большим расходом на четыре, пять и более параллельных потоков.

Контур подачи компонента А включает в себя рабочую емкость 1 (см. фиг. 1), дозирующий насос 2, подводящую магистраль 3, смесительную головку 4 с игольчатым клапаном 5 и отводящую магистраль 6.

Контур подачи компонента B включает в себя рабочую емкость 7, дозирующий насос 8, подводящую магистраль 9, подводящие трубопроводы 9.1, 9.2 и 9.3, смесительную головку с игольчатыми клапанами 10.1, 10.2, 10.3, отводящие трубопроводы 11.1, 11.2 и 11.3 и отводящую магистраль 11. Подводящие трубопроводы 9.1, 9.2, 9.3 содержат запорные клапаны 12.1, 12.2, 12.3, регуляторы расхода 13.1, 13.2, 13.3 и расходомеры 14.1, 14.2, 14.3. Отводящие трубопроводы 11.1, 11.2, 11.3 содержат обратные клапаны 15.1, 15.2, 15.3.

Управление игольчатым клананом 5 осуществляется от насосной станции 16 через гидрораспределитель 17 и трубопроводы 18, 19.

Управление игольчатыми клапанами 10.1, 10.2, 10.3 осуществляется от насосной станции 16 через гидрораспределители 20.1, 20.2, 20.3 и трубопроводы 21.1, 21.2, 21.3, 22.1, 22.2, 22.3.

Смесительная головка содержит камеру смешения 23 с очистительным штоком, имеющим гидропривод (на фиг. 1 не показаны).

В режиме циркуляции включаются электромагниты гидрораспределителей 17, 20.1, 20.2, 20.3, масло от насосной станции по трубопроводам 19, 22.1, 22.2, 22.3 подается к клапанам 5, 10.1, 10.2, 10.3 и закрывает их. Компонент А из емкости 1 подается насосом 2 по магистрали 3 к клапану 5 и через магистраль 6 возвращается в емкость. Компонент B из емкости 7 подается насосом 8 по магистрали 9, разветвляется на три потока и по трубопроводам 9.1, 9.2, 9.3 поступает к клапанам 10.1, 10.2, 10.3. Возврат в емкость осуществляется через трубопроводы 11.1, 11.2, 11.3 и магистраль 11.

При литье выключаются электромагниты гидрораспределителей 17, 20.1, 20.2, 20.3, масло по трубопроводу 18, 21.1, 21.2, 21.3 подается к клапанам 5, 10.1, 10.2, 10.3 и открывает их. Компонент А из емкости 1 подается по магистрали 3 к клапану 5 и через сопло впрыскивается в смесительную камеру 23. Компонент B из емкости 7 подается по магистрали 9, разветвляется на три потока и по трубопроводам 9.1, 9.2, 9.3 поступает к клапанам 10.1, 10.2, 10.3; через сопла этих клапанов осуществляется впрыск в смесительную камеру.

Регулировка разветвленных потоков компонента B осуществляется регуляторами расхода 13.1, 13.2, 13.3 в режиме циркуляции. Контроль за регулировкой осуществляется расходомерами 14.1, 14.2, 14.3.

При необходимости впрыск компонента B возможно осуществить через один или два игольчатых клапана. Если, например, необходимо осуществить струйное смешение компонентов A и B по традиционной схеме (струи компонентов направляются навстречу друг другу под углом 180o), то необходимо закрыть вентили 12.1, 12.3 и игольчатые клапаны 10.1, 10.3. В режиме циркуляции компонент B из емкости 7 подается по магистрали 9, трубопроводу 9.2 к клапану 10.2; возврат в емкость осуществляется через трубопровод 11.2 и магистраль 11. Обратные клапаны 15.1 и 15.3 предотвращают попадание компонента B к игольчатым клапанам 10.1 и 10.3 по трубопроводам 11.1 и 11.3.

Смесительная головка (фиг. 2, 3) содержит корпус 4, смесительную камеру 23 с очистным штоком 24, игольчатый клапан 5 компонента A с питающим 25 и отводящим 16 каналами, три игольчатых клапана 10.1, 10.2, 10.3 компонента В с питающими 27.1, 27.2, 27.3 и отводящими 28.1, 28.2, 28.3 каналами. Шток 24 размещен в гидроцилиндре 29.

Клапаны 5, 10.1, 10.2, 10.3 расположены в одной плоскости под углом 90o друг к другу (фиг. 4), имеют одинаковую конструкцию и функционируют одинаково.

Клапан 5 обеспечивает подачу компонента A или в смесительную камеру, или обратно в емкость. При циркуляции компонента A игла 30 клапана 5 перекрывает сопло 31 и соединяет 25 и 26 каналы (клапан закрыт). При литье компонента А игла 30 перекрывает отводящий канал 26 и открывает вход в сопло 31 (клапан открыт). Регулировка потока компонента осуществляется сменным соплом с калиброванным выходным отверстием.

Устройство работает следующим образом.

В режиме литья очистной шток 24 гидроцилиндра 29 находится в верхнем положении. Клапаны 5, 10.1, 10.2, 10.3 открыты. Жидкие компоненты под давлением через сопла игольчатых клапанов поступают в смесительную камеру, где происходит их интенсивное перемешивание методом соударения струй. Готовая смесь поступает на следующую технологическую операцию.

В режиме циркуляции клапаны перекрываются, компоненты начинают циркулировать по соответствующим контурам. Очистной шток 24 перемещается вниз, перекрывая сопла и удаляя остатки смеси из камеры смешения.

К началу следующего цикла смешения шток поднимается вверх, клапаны открываются.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2096644C1 |

| ЧЕРВЯЧНЫЙ СМЕСИТЕЛЬ ДЛЯ КОМПОЗИЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2134198C1 |

| СИСТЕМА ЗАПУСКА СТРУЙНЫХ НАСОСОВ | 2006 |

|

RU2317451C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2255243C1 |

| ПРЕДПУСКОВАЯ ТЕПЛОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2013 |

|

RU2554687C2 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА РЕАКТОРНОЙ УСТАНОВКИ | 2020 |

|

RU2740786C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 2004 |

|

RU2274548C2 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА РЕАКТОРНОЙ УСТАНОВКИ | 2016 |

|

RU2631057C1 |

| СМЕСИТЕЛЬНОЕ ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2125002C1 |

| СИСТЕМА ТЕПЛОВОДОСНАБЖЕНИЯ | 1998 |

|

RU2140043C1 |

Устройство содержит смесительную головку с игольчатыми клапанами, которые расположены в одной плоскости, независимые контуры подачи компонентов с рабочими емкостями, дозировочные насосы, подводящие и отводящие магистрали. В головке для впрыска в смесительную камеру компонента с большим объемным или весовым содержанием предусмотрено несколько игольчатых клапанов, которые расположены под углом друг к другу. Использование данного изобретения обеспечивает повышение качества смешивания двухкомпонентных систем при соотношении реагентов, значительно превышающих 1:1. 4 ил.

Устройство для струйного смешения жидкостей, содержащее смесительную головку с игольчатыми клапанами, которые расположены в одной плоскости, независимые контуры подачи компонентов, включающие в себя рабочие емкости, дозировочные насосы, подводящие и отводящие магистрали, отличающееся тем, что в головке для впрыска в смесительную камеру компонента с большим объемным или весовым содержанием предусмотрено несколько игольчатых клапанов, расположенных под углом друг к другу.

| DE 3021095 С2, 22.12.1983 | |||

| Смесительная головка для получения заливочных композиций | 1988 |

|

SU1555140A1 |

| ГОМОГЕНИЗИРУЮЩАЯ ГОЛОВКА ДЛЯ ЖИДКИХПРОДУКТОВ | 1972 |

|

SU438432A1 |

| СИСТЕМА ДЛЯ ЗАЩИТЫ ВЕНТИЛЯЦИОННЫХ ВОЗДУХОВОДОВ ОТ ПОЖАРА | 2005 |

|

RU2314459C2 |

Авторы

Даты

2001-05-10—Публикация

1998-11-25—Подача