Изобретение относится к нефтяной промышленности и может быть использовано для оборудования нефтегазодобывающих скважин и поддержания в них теплового режима в целях предотвращения образования и ликвидации парафиновых пробок.

Известен способ для регулирования теплового режима скважин (RU, N 2114982, опубл. 10.07.98), включающий распределение подводимого тепла вдоль скважины непрерывно или циклично таким образом, что в каждом поперечном сечении скважины поддерживают количество теплоты, восполняют его расход на прогрев нефтяной колонны труб и окружающих пород и регулируют значение скорости прохождения жидкости или газа.

Недостатком известного способа является отсутствие оперативных средств расчета совокупности параметров, определенных формулой изобретения, и, как следствие, возможности регулирования режима нагрева скважины.

Известно изобретение, использующее устройство для нагрева скважины (МЗ PCT. /RU 91/00073, W.O 92/08036), содержащее введенный в нее кабель, состоящий из медной жилы с изоляцией и двухслойной стальной брони, в общей изолирующей оболочке, при замыкании их в нижней части электрически происходит нагрев бронею скважинного пространства.

Недостатком известного устройства является отсутствие системы регулирования нагрева кабеля.

Известно устройство для поддержания теплового режима скважины на уровне предупреждения в ней парафиногидратообразования, содержащее подключенный к трехфазному источнику питания геофизический кабель с сердечником из семи многопроволочных токопроводящих жил, подушку под броню в виде обмотки из полиэтилентерефталатной ленты, броню из стальных круглых проволок (Малышев А. Г. и др. Применение греющих кабелей для предупреждения парафиногидратообразования в нефтяных скважинах. - Нефтяное хозяйство, 1990, N 6, стр. 58-60).

Недостаток известного устройства - низкий уровень выделяемой электрической мощности, недостаточной для предупреждения образования отложений парафина, особенно в случаях высокого содержания парафиновых фракций в нефти (более 10%).

Известны устройство для нагрева скважин и способ поддержания ее теплового режима (RU, 2029069, 1995, 97119587, 1999), содержащее нагреватель в виде металлического цилиндра и электропроводящей шины, связанных между собой. Параметры нагревателя, всех сечений и площадей нагревателя и нагреваемого объекта взаимосвязаны. Регулирование теплового режима осуществляют сравнением температур нагреваемой в скважине жидкости и плавления парафина. Устанавливают значение рабочего тока, необходимого для предотвращения осаждения парафина на стенках скважины.

Недостатком устройства в этом изобретении является различная площадь поперечного сечения нагревательного элемента, что может привести к местному недогреву интервала скважины и перегреву зоны скважины, а это чревато для безопасности работ на скважине. Недостаток способа в том, что предусмотренные критерии режимов включения и выключения нагрева не обеспечивают получения необходимого эффекта.

В основу настоящего изобретения положена задача разработки способа депарафинизации нефтегазовых скважин и установки для его осуществления, обеспечивающих за счет создания в зоне парафинообразования температуры, превышающей температуру плавления парафина, повышение дебита скважины.

Поставленная задача решается тем, что в способе депарафинизации нефтегазовых скважин, предусматривающем проведение подготовительной операции, введение в зону возможного парафинообразования нагревательного кабеля, его нагрев с регулированием теплового режима, согласно изобретению в процессе проведения подготовительной операции определяют возможную глубину парафинообразования, длину нагревательного кабеля и его мощность в зависимости от дебита скважины, давления в скважине, температуры плавления изоляционного материала нагревательного кабеля и температуры в зоне расположения нижнего конца опущенного в скважину нагревательного кабеля, а расход энергии, затрачиваемой на нагрев, регулируют временем работы нагревательного кабеля и его температурой, которую регулируют и поддерживают по всей длине рабочей части нагревательного кабеля на 5-50oС выше температуры плавления парафина, при этом температуру выходящего из скважины потока продукта поддерживают в зависимости от температуры окружающей среды и по меньшей мере на 5oС выше максимальной температуры выходящего потока продукта при отсутствии нагревательного кабеля.

Изучение в процессе подготовительной операции особенностей нефтегазовой скважины дает возможность заранее определить глубинные пределы парафинообразования в скважине, а следовательно, задать длину нагревательного кабеля, температуру в зоне расположения нижнего конца кабеля, дебит скважины и температурные параметры до введения в скважину нагревательного кабеля. Мощность нагрева кабеля выбирают таким образом, чтобы обеспечить нагрев всей добываемой нефти и попутной воды и газов до температуры, выше температуры плавления парафина на 5-50oC, при этом кабель нагревают до такой степени, чтобы не допустить расплавления изоляционного материала с учетом скважинной температуры в зоне расположения нижнего конца кабеля. Регулируя расход энергии временем и температурой нагрева обеспечивают рациональный режим нагрева кабеля на 5-50oC выше температуры плавления парафина и экономии электроэнергии. Поддержание температуры выходящего потока продукта по меньшей мере на 5oC выше максимальной температуры выходящего потока продукта скважины при отсутствии нагревательного кабеля обеспечивает непрерывный контроль за нормальной работой скважины. Таким образом, при реализации предлагаемого способа практически полностью обеспечивается ежедневно 100%-ная очистка от парафина нефтекомпрессорных труб.

Для обеспечения надежности эффективной работы скважины с нагревательным кабелем целесообразно дополнительно осуществлять контроль дебита и температуры выходящего потока продукта из скважины.

Мощность нагревательного кабеля выбирают в зависимости от дебита скважины в пределах 10 + 10n, где n - максимальный дебит скважины при работе с нагревательным кабелем. Выбор мощности по предлагаемой эмпирической формуле обеспечивает качественное выполнение основных технологических операций способа.

Расход энергии, затрачиваемой на нагрев нагревательного кабеля, регулируют путем выбора временного и температурного диапазонов нагрева и паузы, благодаря чему обеспечивается стабильный режим работы в скважине в течение длительного времени.

Для эрлифтного метода добычи нефти температуру выходящего из скважины потока продукта поддерживают на 5-15oC, а для фонтанирующих скважин и скважин с добычей нефти с помощью электроцентробежных насосов по меньшей мере на 15oC выше максимальной температуры выходящего потока продукта при отсутствии нагревательного кабеля. Благодаря этому обеспечивается непрерывный контроль за эффективной работой скважины.

Температуру нагревательного кабели целесообразно регулировать путем чередования его нагрева до максимально заданной температуры и охлаждения в пределах 30oC от этой температуры. Такой режим стабилизирует равномерность процесса прогрева скважины и создает постоянство условий для исключения выпадения парафина в осадок.

Поставленная задача решается также тем, что в установке для депарафинизации нефтегазовых скважин, содержащей спускаемый в зону возможного парифинообразования нагревательный кабель и соединенную с ним систему управления его нагрева, согласно изобретению, нагревательный кабель содержит по меньшей мере два нагревательных элемента, изолированных друг от друга, расположенных в изоляционной оболочке и подключенных одними своими концами к источнику питания, при этом другие концы нагревательных элементов соединены между собой и изолированы, а отношение электрических сопротивлений нагревательных элементов выбрано в пределах 1 - 10, при этом установка дополнительно содержит по меньшей мере один датчик температуры, установленный на нагревательном кабеле, а система управления нагревом выполнена с возможностью ступенчатого регулирования температуры нагревательного кабеля с чередованием его нагрева до максимально заданной температуры и его охлаждения в пределах 30oC от этой температуры.

Использование в нагревательном кабеле различного количества нагревательных элементов и выбор соотношений их электрических сопротивлений позволяют регламентировать мощность кабеля, а следовательно, и количество тепла, передаваемое нагревательным кабелем жидкому или твердому субстрату для исключения возможности образования парафиновых пробок. Таким образом, предлагаемая установка обеспечивает получение сверхдобычи нефти или газа.

По меньшей мере один нагревательный элемент может быть выполнен многожильным, при этом кабель становится более гибким, эластичным и позволяет варьировать мощностью и температурой.

Нагревательные элементы могут быть выполнены из одного и того же материала или разных материалов, имеющих близкие по значению коэффициенты теплового расширения, что обеспечивает надежность соединения их нижних концов

Для обеспечения повышения разрывного усилия с целью исключения обрыва кабеля под собственным весом нагревательный кабель дополнительно содержит изолированный и электрически нейтральный трос из стальных жил, при этом нагревательные элементы выполняют из медных и/или стальных жил.

Для простоты изготовления нагревательного кабеля нагревательные элементы могут быть расположены друг относительно друга либо симметрично, либо коаксиально.

Общее электрическое сопротивление нагревательных элементов составляет менее 15 Ом, благодаря чему обеспечивается безопасность работы.

Нагревательные элементы могут быть изолированы друг от друга с помощью термоусадочной муфты или втулки, или изоляционным материалом самого нагревательного кабеля.

При наличии двух датчиков температуры один из них размещают в месте соединения нагревательных элементов, что дает возможность иметь информацию о температуре кабеля в самой критической зоне его работы, позволяет задавать кабелю оптимальную температуру, обеспечивая надежность и долговечность его работы.

Для надежного спуска и подъема, а также для размещения и удержания кабеля в процессе работы установки она содержит натяжной ролик, размещенный на крепежном приспособлении, установленном на расстоянии от устья скважины, направляющий ролик и сальниковое уплотнение, размещенные на устьевом оборудовании, через которые пропускают нагревательный кабель при введении его в скважину.

С целью обеспечения контроля за эффективной работой скважины установка содержит расходомер для контроля дебита скважины.

Система управления нагревом нагревательного кабеля содержит микроЭВМ с программным управлением режимом нагрева при ручном выборе временного и температурного диапазона нагрева и паузы и реле перевода в автоматический режим нагрева в диапазоне установленного временного интервала. Такое выполнение системы обеспечивает оптимальный режим установки по добыче нефти.

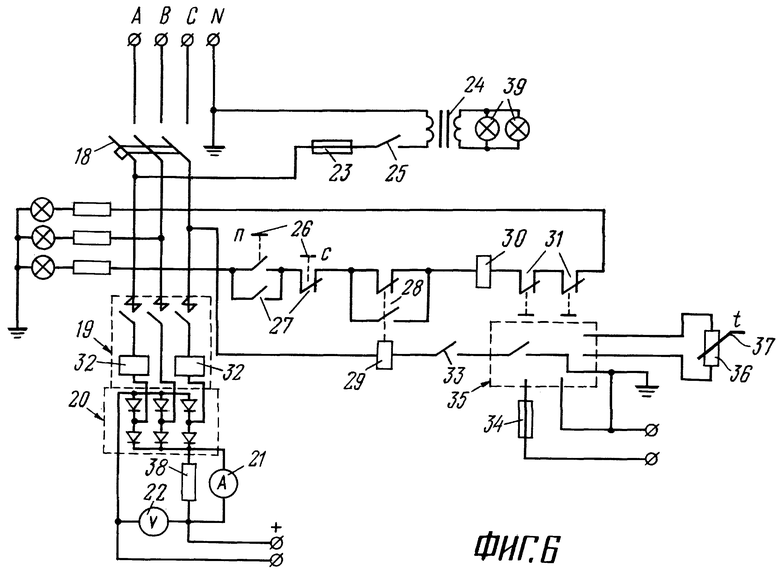

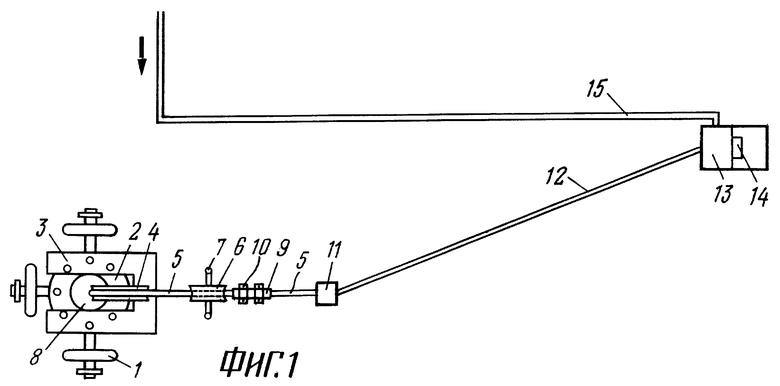

Для лучшего понимания предлагаемое изобретение поясняется в дальнейшем конкретными примерами его выполнения и прилагаемыми чертежами, на которых:

фиг. 1 изображает общую схему размещения установки депарафинизации нефтегазовых скважин;

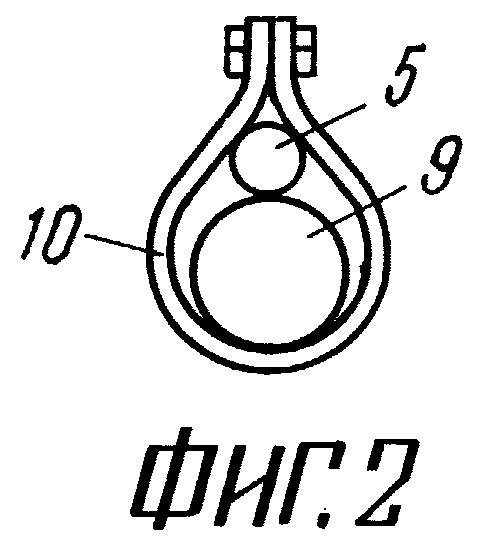

фиг. 2 - схему крепления зажимом нагревательного кабеля на тормозном валике;

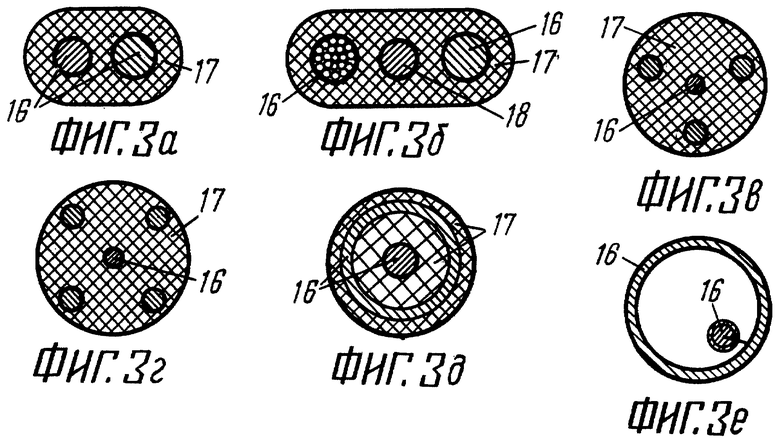

фиг. 3а, 3б, 3в, 3г, 3д, 3е - сечения нагревательного кабеля;

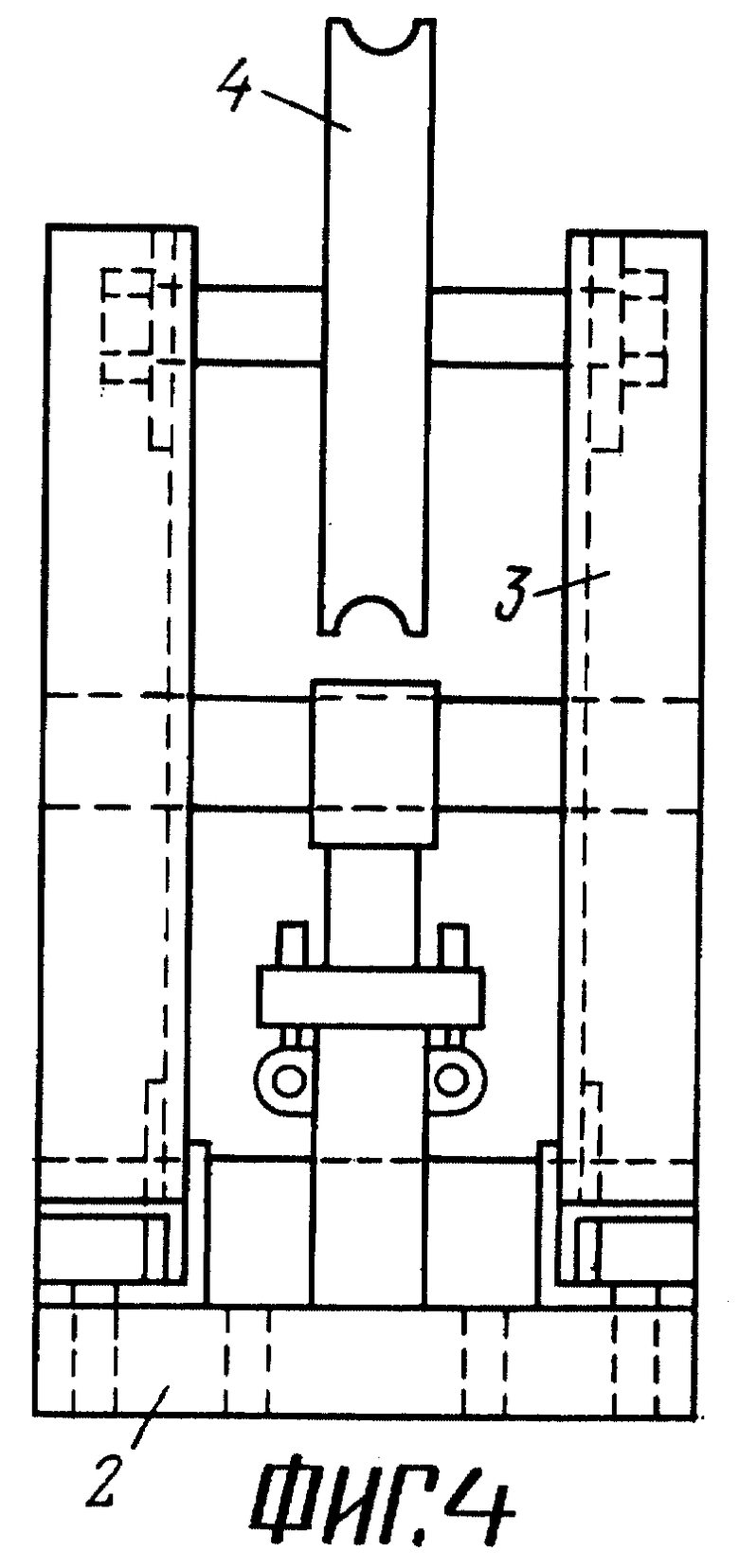

фиг. 4 - узел с направляющим роликом и конструктивные решения его крепления на фонтанной арматуре:

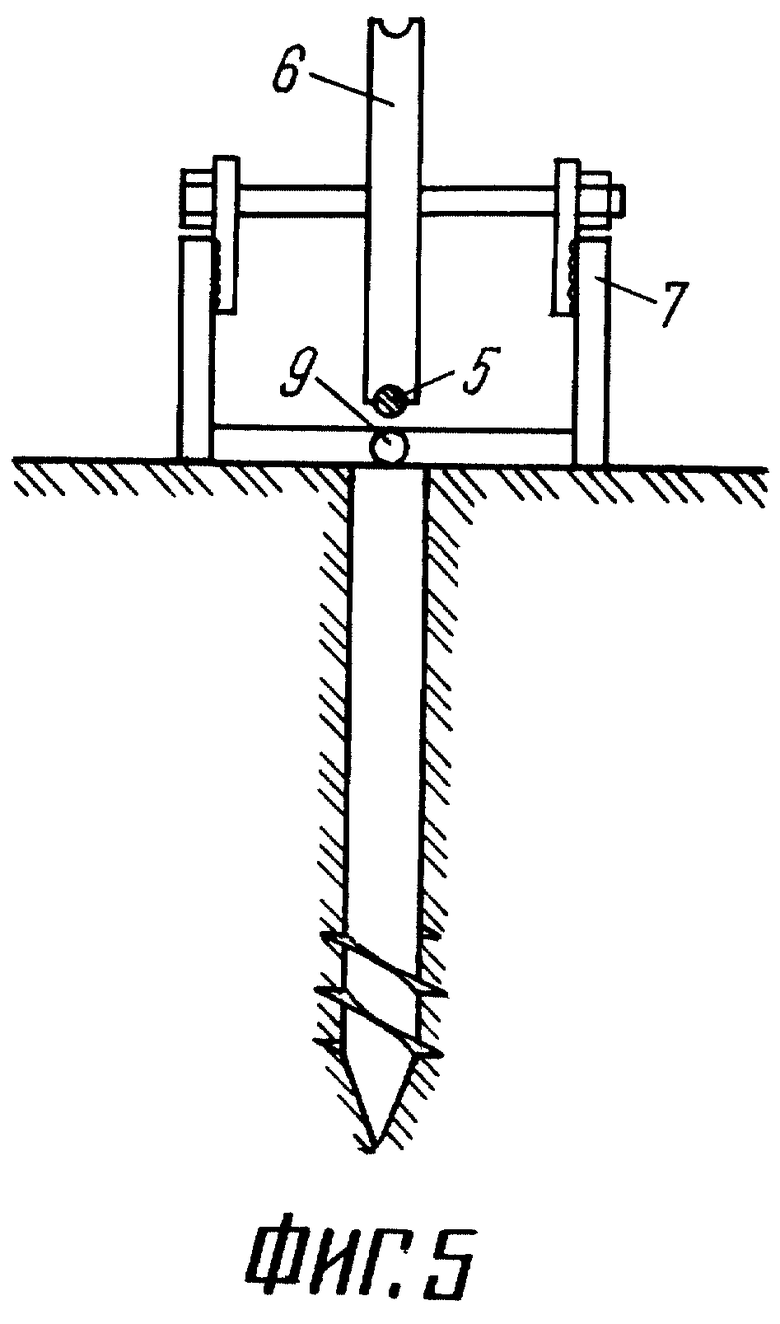

фиг. 5 - узел с натяжным роликом и вариант решения его крепления:

фиг. 6 - электрическую схему системы управления нагревом кабеля.

Предлагаемый способ депарафинизации нефтегазовых скважин осуществляют следующим образом.

Способ предусматривает проведение подготовительной операции, в которую входит изучение технологической и геологической документации, относящейся к нефтегазовой скважине, на которой предполагается применение электрокабельного способа депарафинизации скважин. К необходимым данным для выбора и обоснования параметров установки необходимо знать: средний суточный дебит жидкости, поступающей из скважины, процентное содержание парафина, интервал образования парафиновых пробок в скважине, температурный режим скважины в интервале парафинообразования, среднедневную температуру на выходе продукта из скважины, диаметр нефтекомпрессорных труб. Эти параметры позволяют определить длину нагревательного кабеля в пределах до 2000 м, перспективный дебит скважины при работе с нагревательным кабелем и в зависимости от этого выбрать мощность нагревательного кабеля. Мощность нагревательного кабеля выбирают по эмпирической формуле 10+10n, где n - максимальный дебит скважины при работе с нагревательным кабелем, который составляет десятки тонн. Мощность нагревательного кабеля должна быть достаточной для нагрева всей добываемой нефти, попутной воды и газов до температуры, превышающей температуру плавления парафина на 5-50oC, но при этом кабель должен быть нагрет до такой степени, чтобы не допустить расплавления изоляционного материала кабеля с учетом температуры окружающей среды в скважине в нижней части зоны парафинообразования и зоны парафиноотложения, которая может составлять до 1200 м. Эти параметры позволяют выбрать оптимальный режим работы скважины. Так, например, температура плавления парафина близка к 60oC, температура плавления изоляционной оболочки нагревательного кабеля, например, из фторопласта составляет 110-120oC, а температура нефтяной смеси с водой на глубине 1200 м от устья скважины (при длине кабеля 1200 м) равна 60oC. При выборе температуры нагрева кабеля необходимо исходить из следующих предпосылок: исходная температура нижнего конца кабеля на глубине 1200 м (наихудшие условия работы кабеля) составляет 60oC, а температура плавления фторопласта равна 110oC. Чтобы не работать при предельной температуре, выбирают температуру кабеля на 10oC ниже предельной, т.е. 100oC. Следовательно, необходимо дополнительно повысить температуру кабеля на 40oC. Верхний конец кабеля на уровне поверхности около устья скважины имеет температуру, равную температуре почвы, например 30oC, поэтому максимальная температура, которую должен иметь кабель при его нагреве, будет равна 40oC + 30oC = 70oC.

Поддерживать постоянно одну и ту же температуру кабеля при включенном источнике питания затруднительно, поэтому его температуру регулируют путем чередования нагрева до максимально заданной температуры (70oC) и охлаждения в пределах 30oC от этой температуры, например на 10oC, т.е. до установления температуры кабеля, равной 60oC.

В зависимости от мощности установки и дебита скважины установка может работать непрерывно, например, 4, 8, 12, 16, 20 и более часов, после чего она отключается и опять включается на заданный суточный режим работы. Режим подбирают путем ежедневного замера дебита скважины (до максимальной величины) и температуры выходящего потока продукта.

При эрлифтном способе добычи нефти температура внутри нефтекомпрессорной трубы на глубине 1000-1200 м будет ниже 60oC, например 50oC, в этом случае температуру кабеля необходимо повысить на 50oC. Таким образом, нагрев кабеля до 100oC дает возможность плавить парафин и любые слитки асфальтобитумных образований.

Расход энергии, затрачиваемой на нагрев кабеля, регулируют временем нагрева кабеля и его температурой, которую поддерживают по всей длине рабочей части кабеля на 5-50oC. Температуру выходящего потока продукта из скважины поддерживают в зависимости от температуры окружающей среды и по меньшей мере на 5oC выше максимальной температуры выходящего потока продукта при отсутствии нагревательного кабеля. Особенностью способа при эрлифтном методе добычи нефти является контроль за температурой выходящего из скважины потока продукта, которую поддерживают на 5-15oC выше максимальной температуры выходящего потока продукта при отсутствии нагревательного кабеля. Эта температура ниже той, которую поддерживают на фонтанирующих скважинах и скважинах с добычей нефти с помощью электроцентробежных насосов. Для таких скважин она выше указанной температуры по меньшей мере на 15oC.

Таким образом, предлагаемый способ практически полностью обеспечивает ежедневно 100%-ную очистку от парафина нефтекомпрессорных труб.

Для реализации заявляемого способа депарафинизации нефтегазовых скважин предлагается установка.

На бетонной площадке располагается устьевое оборудование 1 (фиг.1) к верхнему, горизонтально расположенному фланцу 2 которого крепится узел 3 с направляющим роликом 4 (фиг.4), через который в скважину опускается нагревательный кабель 5. Предварительно кабель 5 проходит через натяжной ролик 6, размещенный на крепежном приспособлении 7, которое вмуровано в бетонном фундаменте (фиг. 5), и сальниковое уплотнение 8. На крепежном приспособлении 7 установлен тормозной валик 9, к которому с помощью зажимов 10 (фиг.2) жестко крепится нагревательный кабель 5, другой конец которого крепится в соединительной электрической коробке 11 взрывобезопасного исполнения. С другой стороны к соединительной электрической коробке 11 подведен и закреплен силовой кабель 12, причем второй конец силового кабеля 12 введен в систему нагрева кабеля 5, выполненную в виде автоматизированного регулятора нагрева 13, установленного и закрепленного на опоре 14, к которой подведена силовая линия 15 напряжением 380 В от подстанции (на фиг.1 не показана). Вся система при этом заземлена.

Нагревательный кабель 5 (фиг.3) содержит по меньшей мере два нагревательных элемента 16, которые заключены в изоляционную оболочку 17 и изолированы друг от друга. Количество нагревательных элементов может быть различным и зависит от мощности нагревательного кабеля 5, при этом нагревательные элементы 16 могут быть расположены друг относительно друга произвольным образом, как показано, например, на фиг.3в, или симметрично (фиг.3г), или коаксиально (фиг. 3д). Нижние концы нагревательных элементов 16 соединены между собой и изолированы, а отношение электрических сопротивлений нагревательных элементов 16 выбрано в пределах от 1,0 до 10,0, причем общее электрическое сопротивление нагревательных элементов 16 составляет менее 15 Ом. Нагревательные элементы могут быть выполнены из одного и того же материала, например, из меди или могут быть выполнены из разных материалов, имеющих близкие по значению коэффициенты теплового расширения.

По меньшей мере один из нагревательных элементов 16 может быть выполнен многожильным, как показано на фиг.3б. Кроме того, нагревательный кабель 5 может содержать изолированный и электрически нейтральный трос 18 из стальных жил (фиг. 3б) с изоляцией, обеспечивающий исключение обрыва кабеля 5 под собственным весом. В качестве одного из нагревательных элементов 16 (фиг.3е) могут быть использованы спущенные в скважину нефтекомпрессорные трубы. Однако при этом могут возникнуть проблемы с их изоляцией.

Узел 3 с направляющим роликом 4 жестко закреплен на устьевом оборудовании 1 таким образом, что условная касательная, проходящая в полукруглой выемке направляющего ролика 4 на расстоянии, равном радиусу нагревательного кабеля 5 от самой глубокой части выемки, практически совпадает с осью скважины, а натяжной ролик 6 для кабеля 5 установлен на расстоянии L от устья скважины, которое выбрано в пределах 1-10 м так, что продольные щеки направляющего и натяжного роликов 4 и 6 располагаются в одной плоскости, причем нагревательный кабель 5 электрически соединен с автоматизированным регулятором нагрева 13 через силовой кабель.

На фиг. 6 показана принципиальная схема автоматизированного регулятора нагрева 13 кабеля 5, который содержит: автомат с тепловой защитой 18 от короткого замыкания; магнитный пускатель 19, диодный мост 20, амперметр 21, вольтметр 22; предохранитель 23 цепи трансформатора 24; выключатель 25 местного освещения: кнопки 26 "пуск-стоп"; блок контактов 27; контакты 28; реле 29 переключения "автомат-ручной"; катушку магнитного пускателя 30; контакты 31 теплового реле 32; тумблер 33 переключения "автомат-ручной"; предохранитель 34 регулятора 35 временного и температурного режима; термосопротивление 36 температурного датчика 37; шунт 38; лампы 39 освещения.

На конце кабеля 5 нагревательные элементы 16, состоящие из меди, заключенные во фторопластовые оболочки, должны быть жестко соединены друг с другом на нижнем рабочем конце кабеля. (В случае изготовления кабеля из меди в центре кабеля размещают трос 18 из стальных проволок, изолированный фторопластовой изоляцией для того, чтобы кабель непорвался от собственного веса. ) Для изоляции жестко соединенных нагревательных элементов 16 центральный стальной трос 18 во фторопластовой оболочке укорачивают внутри кабеля 5 приблизительно на 8-10 см, а концы нагревательных элементов 16 очищают от оболочки, зачищают и соединяют например газовой сваркой, после чего концы скручивают, чтобы придать им минимальный поперечный размер и герметично надежно изолируют.

Предлагаемая установка депарафинизации нефтегазовой скважины работает следующим образом.

Скважина, на которой предусматривается использование установки, предотвращающей образование парафиновых пробок в нефтекомпрессорных трубах, проходит соответствующую подготовку. Узел 3 с направляющим роликом 4 диметром 500-600 мм жестко крепится на устьевом верхнем фланце.

На расстоянии 5-10 м от бетонной площадки устья скважины устанавливают анкерное приспособление 7, на котором размещают натяжной ролик 6 диаметром 500-600 мм таким образом, чтобы боковые щеки натяжного ролика 6 и направляющего ролика 4 были бы расположены в одной плоскости. Анкерное приспособление 7 с натяжным роликом 6 имеет тормозной валик 9. Кроме того, на безопасном расстоянии от устьевого оборудования 1 устанавливается автоматизированный регулятор 13 нагрева (полное наименование: автоматизированный регулируемый источник электропитания) на опоре 14, к которому подводится и электрически подсоединяется силовая линия 15 напряжением 360 В, а от регулятора 13 к крепежному приспособлению 7 прокладывается силовой кабель 12, концы которого подключены с одной стороны к регулятору 13, а с другой стороны - к соединительной коробке 11.

Для спуска кабеля 5 в скважину отключают подачу газа в пространство между нефтекомпрессорными трубами, если в скважине установлен электроцентробежный насос, то его отключают, промывают скважину паром или горячей водой на глубину спуска кабеля 5, проверяют чистоту скважины зондированием (спуск груза).

Перематывают кабель 5 с заводского барабана на барабан лебедки каротажной установки, последнюю размещают на одной прямой с направляющим роликом 4, натяжным роликом 6 и начинают разматывать кабель 5.

Приведенные пример и размеры относятся к конструкции нагревательного кабеля типа КННГС.

Перед спуском кабеля 5 в скважину на верхний фланец 2 устьевого оборудования 1 устанавливают сальниковое уплотнение 8, ослабляя его таким образом, чтобы нагревательный кабель 5 свободно проходил через него.

Сначала пропускают свободный конец нагревательного кабеля 5 под натяжной ролик 6, через направляющий ролик 4 и сальниковое уплотнение 8, вручную проталкивают кабель 5 в скважину на глубину 15-20 м. Затем кабель 5 начинает опускаться в скважину под собственным весом, а потом метров через 100 спуск кабеля 5 осуществляют с притормаживанием лебедки. После спуска кабеля на всю его длину устанавливают зажимы 10 над сальниковым уплотнением 8 и после того, как кабель повис на зажимах 10 над сальниковым уплотнением 8, кабель 5 дополнительно крепят к тормозному валику 9, например, зажимами 10 (хомутами, стяжками, петлями) и затем затягивают сальниковое уплотнение 8. Освободив второй конец кабеля 5 от лебедки каротажной станции, подключают его электрически к силовому кабелю 12 через соединительную коробку 11.

Подготовка к работе автоматизированного регулятора 13 режима нагрева кабеля 5 в ручном режиме осуществляется в следующей последовательности: включают вводной автомат 18, а затем там же тумблер ручного управления и кнопку 26 "П".

Подготовка установки к работе в автоматизированном режиме осуществляется в следующей последовательности: отключается тумблер ручного управления; включается тумблер 33 автоматизированного управления.

После подготовки работы регулятора 13 в ручном или автоматизированном режиме на электронном регуляторе 37 устанавливают выбранный режим нагрева кабеля 5 и временной режим цикличной работы (интервал времени работы и временная пауза между выключением и новым включением). Причем регулируют режим нагрева кабеля 5 таким образом, чтобы температура по всей его длине в скважине по меньшей мере 3-4 часа в сутки была бы на 5-50oC выше температуры плавления парафина, при этом температура выходящего потока продукта из скважины была не менее чем на 5oC выше минимальной температуры выходящего потока продукта при отсутствии нагревательного кабеля 5, и контролируют режим работы скважины по дебиту с помощью расходомера и по температуре вышедшего из скважины продукта.

Один из датчиков температуры устанавливают на нагревательном кабеле 5 между натяжным роликом 6 и местом соединения нагревательного кабеля 5 с силовым кабелем.

Регулятор 13 (фиг.6) обеспечивает управление временными и температурными параметрами работы кабеля 5 в скважине как в ручном, так и автоматизированном режимах.

Ручное управление режимом работы кабеля осуществляется по схеме, которая принципиально не отличается от широко известных и содержит: пульт управления, который включает магнитный пускатель 30 с контактами 19 и тепловым реле 32; диодный мост 20; приборы 21 и 22 для индикации режима работы нагревательного кабеля.

Дополнительно в описанную схему внесены реле 29 перевода работы регулятора 13 в автоматизированный режим и регулятор 35 временного и температурного режима нагрева кабеля.

Регулятор 35, содержащий специализированную микроЭВМ с программным управлением выполнения режимных операций, обеспечивает ручной выбор временного и температурного диапазонов работы и пауз и автоматическое их выполнение в диапазоне установленного временного интервала. Устройство обеспечивает пределы измеряемых температур от 0 до 150oC, а временные пределы - от 1 минуты до 24 часов.

Принципиальные изменения, внесенные в схему, дают возможность работать в широких диапазонах временных и температурных режимов, которые позволяют решать основную задачу в нефтедобывающей скважине - исключить возможность образования парафиновых пробок, тем самым обеспечить непрерывную добычу с максимально возможным постоянным дебитом нефти из скважины.

Практическая полезность заявляемого изобретения подтверждена проведенными испытаниями установки, в результате которых скважина, ранее полностью закрывавшаяся парафином через 3,5 суток, проработала без остановки для очистки 90 дней с увеличением ежесуточного дебита более чем в 1,5 раза. Температура нагрева кабеля - от 65 до 100oC, повышение температуры продукта на выходе из скважины - с 28 до 43oC, увеличение суточного дебита - с 16 до 27 тонн, изменение содержания воды - с 18 до 12%, время работы установки - не менее 4 часов в сутки.

Способ депарафинизации нефтегазовых скважин предусматривает проведение подготовительной операции, введение в зону возможного парафинообразования нагревательного кабеля, его нагрев с регулированием теплового режима. В процессе проведения подготовительной операции определяют возможную глубину парафинообразования, длину нагревательного кабеля и его мощность в зависимости от дебита скважины, давления в скважине, температуры плавления изоляционного материала нагревательного кабеля и температуры в зоне расположения нижнего конца опущенного в скважину нагревательного кабеля. Расход энергии, затрачиваемой на нагрев, регулируют временем работы нагревательного кабеля и его температурой, которую регулируют и поддерживают по всей длине рабочей части нагревательного кабеля на 5-50°С выше температуры плавления парафина. Температуру выходящего из скважины потока продукта поддерживают в зависимости от температуры окружающей среды и по меньшей мере на 5°С выше максимальной температуры выходящего потока продукта при отсутствии нагревательного кабеля. Нагревательный кабель содержит по меньшей мере два нагревательных элемента, изолированных друг от друга, расположенных в изоляционной оболочке и подключенных одними своими концами к источнику питания. Другие концы нагревательных элементов соединены между собой и изолированы. Отношение электрических сопротивлений нагревательных элементов выбрано в пределах 1 - 10. Система управления нагревом кабеля выполнена с возможностью ступенчатого регулирования температуры нагревательного кабеля с чередованием его нагрева до максимально заданной температуры и его охлаждения в пределах 30°С от этой температуры. Повышается дебит скважины. 2 с. и 17 з.п.ф-лы, 6 ил.

| RU 97119587 A1, 10.08.1999 | |||

| УСТРОЙСТВО ДЛЯ НАГРЕВА СКВАЖИНЫ И СПОСОБ ПОДДЕРЖАНИЯ ЕЕ ТЕПЛОВОГО РЕЖИМА | 1992 |

|

RU2029069C1 |

| RU 2066366 C1, 10.09.1996 | |||

| УСТРОЙСТВО ДЛЯ ЛИКВИДАЦИИ ПАРАФИНОГИДРАТНЫХ ОБРАЗОВАНИЙ В СКВАЖИННЫХ ТРУБАХ | 1991 |

|

RU2023867C1 |

| US 4616705 A, 14.10.1986 | |||

| US 4704514 A, 03.11.1987. | |||

Авторы

Даты

2001-05-10—Публикация

1999-10-11—Подача