Изобретение относится к криогенной технике и может быть использовано в установках получения криптона, ксенона или их смеси.

Известен газификатор закрытого типа - толстостенный газификационный сосуд, рассчитанный на давление 15 МПа, внутри которого встроен змеевик для подачи греющего газа в период газификации. Газификационный сосуд имеет рубашку, в которую подается жидкий азот в период охлаждения. Охлаждающий жидкий азот и греющий газ подаются к газификатору по трубопроводам (Криогенное оборудование. Каталог, ч. 2.- М.: Цинтихимнефтемаш, 1976, c. 74-75).

Недостатком известного устройства являются низкая экономичность, вызванная значительной потребностью в жидком азоте, большим перерывом в приеме рабочего газа. Чрезмерная потребность в жидком азоте обусловлена тем, что жидкий хладагент после процесса газификации расходуется на охлаждение с положительной температуры массивного сосуда, рубашки и прилегающих слоев изоляции. При этом холодные пары азота никак не используются. Перед началом газификации жидкий азот удаляется из рубашки, и весь аппарат нагревается.

Целью изобретения являются сокращение времени перерыва в приеме рабочего газа, уменьшение расхода хладагента.

Поставленная цель достигается тем, что устройство для повышения давления с использованием процессов намораживания (конденсации) и газификации, содержащее газификационный сосуд, теплообменник, емкость хладагента, линию подачи греющего газа, трубопроводы и арматуру, дополнительно содержит тонкостенный сосуд, сообщенный с источником рабочего газа и газификационным сосудом, с размещением внутри него теплообменника, трубное пространство которого трубопроводами соединено с емкостью хладагента и линией греющего газа, и посредством вентилей может быть последовательно подключено к ним, змеевик, припаянный к наружной поверхности газификационного сосуда, который в период намораживания (конденсации) сообщен с емкостью хладагента, а в период газификации - с линией греющего газа.

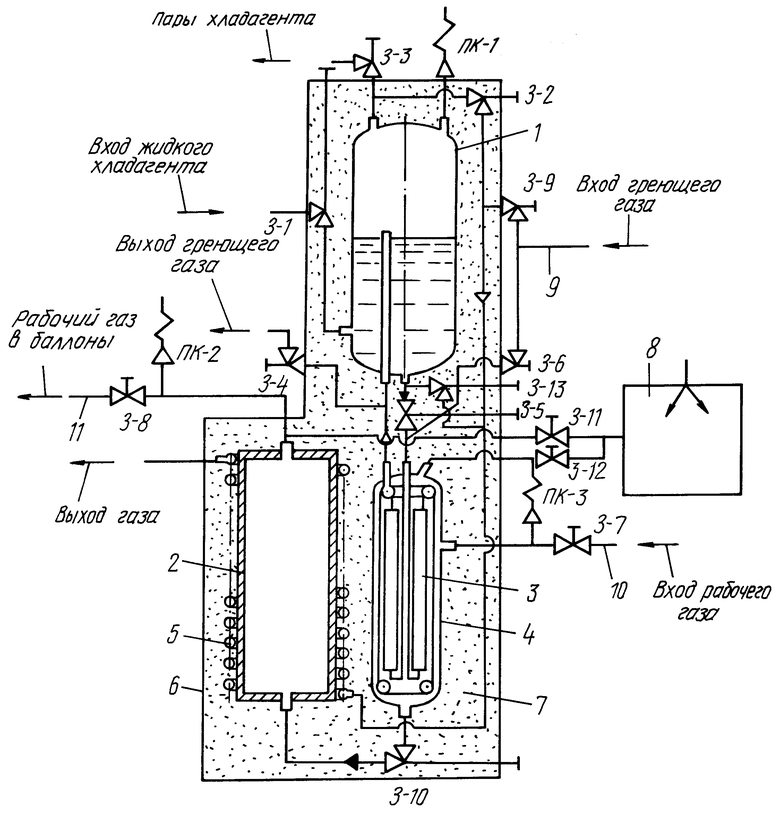

На чертеже изображена конструктивная схема прелагаемого устройства.

Устройство содержит емкость хладагента 1, нижняя часть которого через вентиль 3-5 по жидкости соединена с теплообменником 3, находящемся в тонкостенном сосуде 4, с выходом парожидкостной смеси хладагента обратно в емкость 1 и через вентиль 3-13 - со змеевиком 5, припаянным к наружной поверхности газификационного сосуда 2. Змеевик 5 через вентиль 3-2 соединен также с паровым пространством емкости 1, а через вентиль 3-9 - с линией 9 греющего газа. К этой же линии через вентиль 3-6 может быть подсоединен теплообменник 3. Тонкостенный сосуд 4 в нижней части через вентиль 3-10 соединен с газификационным сосудом 2, в верхней через вентиль 3-12 - со средством создания вакуума 8, а в средней через вентиль 3-7 - с линией 10 рабочего газа. Средство создания вакуума 8 через вентиль 3-11 соединено также с верхней частью газификационного сосуда 2. Газификационный сосуд 2 трубопроводом 11 через вентиль 3-8 соединяется с наполнительной рампой баллонов. Все аппараты устройства, холодные вентили и трубопроводы находятся внутри кожуха 6, засыпанного порошковой изоляцией. Теплые вентили, предохранительные клапаны установлены снаружи кожуха.

Устройство работает следующим образом.

Сосуд 1 через вентиль 3-1 заполняют жидким хладагентом, например жидким азотом, до уровня, обеспечивающего достаточный сепарационный объем в верхней части сосуда, и в дальнейшем в процессе работы этот уровень поддерживают постоянным. Через опускную трубу с вентилем 3-5 подают хладагент в каналы теплообменника 3, выполненного из вертикальных труб с наружным продольным оребрением. Парожидкостный поток хладагента по подъемной трубе возвращается из теплообменника 3 в емкость 1, обеспечивая естественную циркуляцию хладагента через теплообменник. После захолаживания теплообменника 3 тонкостенный сосуд 4 через вентиль 3-7 сообщают с линией 10 рабочего газа, например криптона, при давлении 0,12 МПа. Криптон, имея температуру кристаллизации 115,76 K, соприкасаясь с холодной поверхностью теплообменника 3, намораживается на ней. Процесс намораживания осуществляется до тех пор, пока давление внутри сосуда 4 и давление источника рабочего газа не приблизятся. В процессе работы устройства могут возникнуть условия, когда в составе рабочего газа находятся невымерзающие газы, например азот. В этом случае процесс намораживания замедляется, и через вентиль 3-12 сосуд 4 подключается к средству создания вакуума 8 для откачки этих газов (совместно с частью рабочего газа) в газгольдер (на чертеже не показано). С аналогичной целью средство создания вакуума 8 может быть подключено через вентиль 3-11 к газификационному сосуду 2.

Одновременно с намораживанием рабочего газа в теплообменнике 3 происходит охлаждение газификационного сосуда 2 подачей паров хладагента из сосуда 1 через вентиль 3-2 по змеевику 5. Количество образующихся паров азота в первом цикле работы устройства достаточно для охлаждения газификационного сосуда до температуры, близкой к температуре кристаллизации криптона.

Расход пара азота может быть определен из формулы

GN2 = (GKr•Δi+QОС)/rN2, (1)

где GKr = 2,33•10-3 кг/с (8,4 кг/ч) - расход криптона на входе в устройство;

Δi = 182050 Дж/кг - уменьшение удельной энтальпии криптона в теплообменнике от газообразного (T = 300 K, P = 0,15 МПа) до твердого состояния (Tср = 97,4 K);

Qос = Fнар•qос = 11,8•23 = 271,4 Вт - тепловой поток из окружающей среды,

здесь Fнар = 11,8 м2 - поверхность изоляционного кожуха устройства;

qос = 23 Вт/м2 - норма плотности теплового потока через поверхность изоляции при расположении криогенного оборудования в помещении

(см. Тепловая изоляция оборудования и трубопроводов СНиП 2.04.14-88. Госстрой СССР, М., 1989, с. 32, табл. 2);

rN2 = 195700 Дж/кг - теплота парообразования азота при давлении 0,12 МПа.

Подставляя численные значения величин в формулу (1), получим

GN2 = (2,33•10-3•182050 + 271,4)/195700 = 3,56•10-3 кг/с.

Время захолаживания газификационного сосуда и прилегающей к нему изоляции может быть вычислено по методике, изложенной в (Р.Ф. Баррон. Криогенные системы. - Пер. с англ. - 2-е изд. - М.: Энергоатомиздат, 1989. - 408 с. ; с. 357-362).

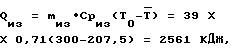

Количество отводимого тепла при захолаживании газификационного сосуда

Qrc = mrc•Cprc(T0-Tк) = 80•0,375(300-116) = 5520 кДж,

где mrc = 80 кг - масса газификационного сосуда вместе со змеевиком;

CPrc = 0,375 кДж/кг•К - средняя удельная теплоемкость коррозионностойкой стали;

T0 = 300 K - начальная температура сосуда;

Tк = 116 K - конечная температура захолаживания.

Количество отводимого тепла при захолаживании прилегающей изоляции

где mиз = 39 кг - масса изоляции;

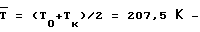

Cpиз = 0,71 кДж/кг•К - средняя теплоемкость изоляции; средняя температура изоляции в конце захолаживания.

средняя температура изоляции в конце захолаживания.

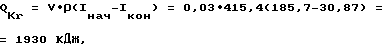

Количество отводимого тепла при охлаждении газообразного криптона, находящегося в объеме газификационного сосуда

где V = 0,03 м3 - объем газификационного сосуда;

ρ = 415,4 кг/м3 - плотность газа при начальной температуре 300 K и начальном давлении 10 МПа;

Iнач = 185,7 кДж/кг - энтальпия газа в начальных условиях;

Iкон = 30,87 кДж/кг - энтальпия жидкого криптона при температуре Tк = 116 K.

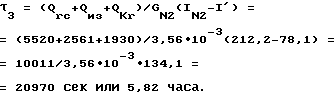

Время захолаживания газификационного сосуда

Время намораживания криптона в теплообменнике

где ρж = 2400 кг/м3 - плотность жидкого криптона;

k = 0.9 - коэффициент заполнения жидкостью газификационного сосуда.

Как видим, время намораживания криптона в теплообменнике больше времени захолаживания газификационного сосуда, следовательно, расхода пара азота с избытком хватает для захолаживания газификационного сосуда.

Однако во втором и последующих циклах работы устройства во время газификации жидкости в сосуде 2 пары азота не используются и выводятся из устройства через вентиль 3-3. Использование паров возможно только через 2,5 ч после окончания газификации в сосуде 2 и начале его захолаживания. В этом случае паров азота недостаточно и предусмотрена подача жидкого азота по трубопроводу с вентилем 3-13 в змеевик 5, которая осуществляется в конце периода захолаживания.

После намораживания рабочего газа подача жидкого хладагента в теплообменник 3 прекращается. Закрываются вентили 3-5, 3-7, 3-2, 3-11, открывается 3-4, и открытием вентиля 3-6 греющий газ подают в теплообменник 3, повышая давление в сосуде 4 до 0,14-0,16 МПа, что соответствует температуре 124-126 K. Затем открытием вентиля 3-10 передавливают жидкость из сосуда 4 в газификационный сосуд 2, закрывают вентили 3-10, 3-6, 3-4, открывают 3-3, 3-5, захолаживают теплообменник 3 и через вентиль 3-7 подают рабочий газ. После включения в работу теплообменника 3 открытием вентиля 3-9 подают греющий газ в змеевик 5, осуществляя газификацию жидкости в сосуде 2 и наполняя рабочим газом через вентиль 3-8 баллоны. Затем вентили 3-8, 3-3 закрывают, открывают вентиль 3-2, и газификационный сосуд начинает охлаждаться. В случае недостаточного охлаждения к началу перелива жидкости из сосуда 4 через вентиль 3-11 в змеевик 5 добавляют к пару жидкость.

Таким образом, газификация жидкости в сосуде 2 осуществляется одновременно с намораживанием рабочего газа в теплообменнике 3 и не увеличивает цикл работы устройства. Процесс плавления льда и нагрева жидкости до температуры 124-126 K вместе с переливом жидкости из сосуда 4 в сосуд 2 занимает не более 45 мин. Поэтому предлагаемое устройство для повышения давления в состоянии в состоянии почти постоянно принимать рабочий газ и при наличии небольшого буферного объема в установках получения рабочего газа (а он всегда имеется) использовать только одно устройство для повышения давления вместо двух прототипов. Одновременно в предлагаемом устройстве уменьшена потребность в жидком азоте за счет следующих составляющих:

- рубашка газификатора (сосуд с жидким азотом) не требует затрат жидкого азота на периодическое охлаждение с положительной температуры до температуры насыщения хладагента. Она всегда находится при температуре насыщения хладагента;

- масса тонкостенного сосуда вместе с теплообменником составляет всего ~ 20 кг, и охлаждаются они периодически до температуры насыщения азота с начальной температуры 124-126 K, а не 300 K, как в прототипе;

- на охлаждение массивного газификационного сосуда используются в основном пары хладагента.

В итоге потребность в жидком азоте при работе устройства по сравнению с прототипом уменьшена на 30-40%.

В устройстве для повышения давления тонкостенный сосуд сообщен трубопроводами с вентилями с источником рабочего газа и газификационным сосудом. Теплообменник размещен внутри тонкостенного сосуда. Змеевик припаян к наружной поверхности газификационного сосуда. Трубное пространство теплообменника и змеевик отдельными трубопроводами соединены с емкостью хладагента и линией греющего газа, и посредством вентилей последовательно подключены к ним. Все аппараты устройства, трубопроводы и арматура размещены в теплоизолирующем кожухе. Средство создания вакуума соединено трубопроводами с вентилями с верхней частью тонкостенного и газификационного сосудов. Использование изобретения позволит сократить время перерыва в приеме рабочего газа. 1 з.п. ф-лы, 1 ил.

| Криогенное оборудование | |||

| Каталог, часть 2 | |||

| - М.: Цинтихимнефтемаш, 1976, с.74-75 | |||

| Газификатор криогенной жидкости | 1979 |

|

SU1113625A1 |

| Устройство для газификации сжиженных газов | 1977 |

|

SU655875A2 |

| МОДИФИЦИРОВАННЫЙ АМИННЫЙ ОТВЕРДИТЕЛЬ ЭПОКСИДНЫХ СМОЛ | 2010 |

|

RU2443724C1 |

| US 5211021 A, 18.05.1993 | |||

| РАБОЧИЙ ОРГАН К РАЗБРАСЫВАТЕЛЯМ ЖИДКИХ УДОБРЕНИЙ | 1972 |

|

SU424528A1 |

Авторы

Даты

2001-05-10—Публикация

2000-07-04—Подача