Изобретение относится к области теплоэнергетики, в частности к теплообменной аппаратуре, и может быть использовано в установках получения особо чистых криптона и ксенона.

Известен газификатор закрытого типа - толстостенный газификационный сосуд, рассчитанный на давление 15 МПа, внутри которого встроен змеевик для подачи греющего газа в период газификации. Газификационный сосуд имеет рубашку, в которую подается жидкий азот в период охлаждения. Охлаждающий жидкий азот и греющий газ подаются к газификатору по трубопроводам [1].

Недостатком известного устройства являются низкая экономичность, вызванная значительной потребностью в жидком азоте и греющем газе, большой длительностью цикла работы. Чрезмерная потребность в жидком азоте обусловлена тем, что хладгент расходуется не только на охлаждение и конденсацию рабочей среды, но и дополнительно на охлаждение как минимум до температуры конденсации рабочей среды массивного сосуда, рубашки и прилегающих слоев изоляции. Аналогично в процессе газификации тепло греющего газа расходуется не только на нагревание рабочей среды, но и на нагревание приблизительно до таких же температур сосуда и рубашки. При этом до начала нагрева жидкий азот из сосуда должен быть удален.

Целью изобретения является уменьшение расходов хладагента и греющего газа, сокращение времени цикла работы устройства.

Поставленная цель достигается тем, что устройство для повышения давления с использованием процессов конденсации (вымораживания) и газификации, содержащее газификационный сосуд с установленным внутри теплообменником, емкостью с хладагентом, трубопроводы и арматуру, размещенные в теплоизолирующем кожухе, дополнительно содержит тонкостенный стакан, с зазором установленный в газификационном сосуде, с размещением внутри него теплообменника, который в период конденсации рабочей среды сообщен опускной и подъемной трубами с емкостью, расположенной над газификационным сосудом, образуя для хладагента циркуляционный контур, а в период газификации - с греющим газом, наружный теплообменник за пределами теплоизолирующего кожуха в среде окружающего воздуха. Дно тонкостенного стакана и его верхняя часть через стенки газификационного сосуда соединены трубопроводами с наружным теплообменником, образуя циркуляционный контур рабочей среды.

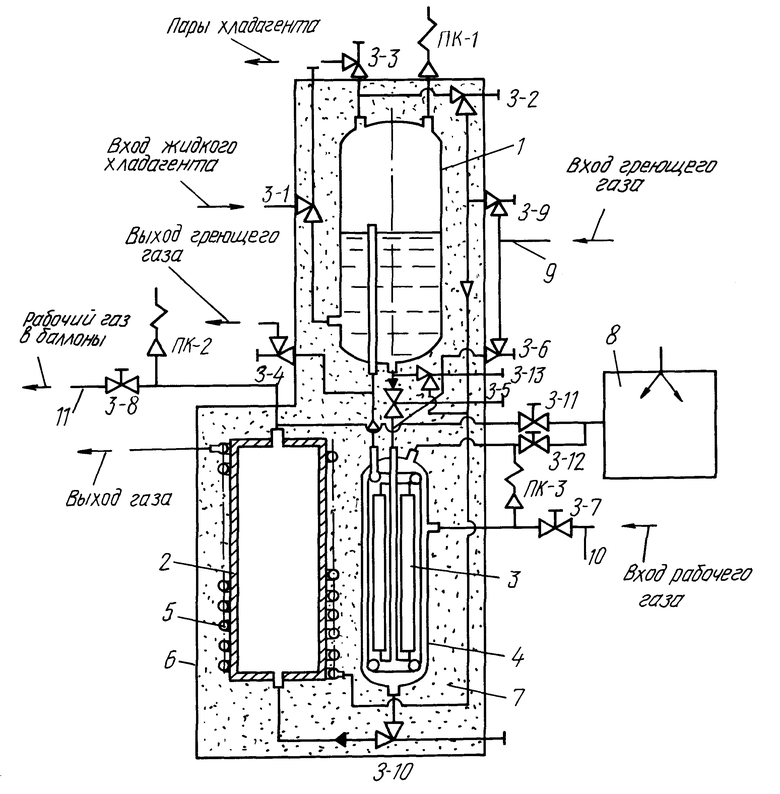

На чертеже изображена конструктивная схема прелагаемого устройства.

Устройство для повышения давления включает емкость 1 с хладагентом, газификационный сосуд 2, теплообменник 3, изготовленный из вертикальных труб с наружным продольным оребрением и размещенный внутри тонкостенного стакана 4, который с зазором между стенками расположен в газификационном сосуде 2, трубопроводы и арматуру. Емкость 1 с хладагентом, аппараты 2, 3 и стакан 4 расположены в теплоизолирующем кожухе 5, засыпанным перлитным порошком 6. Снаружи теплоизолирующего кожуха расположен теплообменник 7, изготовленный из теплообменных элементов в виде вертикальных труб с наружными продольными ребрами и соединенный трубами через стенки газификационного сосуда 2 со стаканом 4, образуя циркуляционный контур рабочей среды. Причем нижний край теплообменной поверхности теплообменника 7 заглублен относительно дна стакана 4 на величину h = (0,6-0,8) 1, где 1 - рабочая высота теплообменных элементов аппарата 7.

Устройство работает следующим образом.

Заполняют хладагентом, например жидким азотом, емкость 1 и по опускной трубе через вентиль 3-7 подают хладагент в теплообменник 3, производя захолаживание аппарата. Пары хладагента вместе с неиспарившейся жидкостью по подъемной трубе возвращаются в емкость, откуда через вентиль 3-2 уходят из аппарата. Газификационный сосуд 2 (предварительно отвакуумированный перед первым пуском) подсоединяют через вентиль 3-5 к источнику рабочего газа, например криптона, находящегося при давлении 0,12-0,15 МПа. Криптон, имея температуру тройной точки 11 5,76 К, кристаллизуется на развитой холодной поверхности теплообменника, поддерживая низкое давление в газификационном сосуде.

По мере увеличения толщины слоя льда на теплообменной поверхности аппарата увеличивается его термическое сопротивление и увеличивается температура наружной поверхности слоя, что приводит к повышению давления в сосуде. Когда давление в аппарате и в источнике криптона становятся близкими, последовательно закрывают вентили 3-5, 3-7, 3-2, открывают вентили 3-4 и 3-3 и подают нагретый приблизительно до 350 К греющий газ в каналы теплообменника 3. Под действием подведенного тепла лед плавится, жидкость стекает на дно тонкостенного стакана 4 и далее по опускному трубопроводу поступает в заглубленные относительно дна стакана 4 каналы теплообменника 7, где происходит ее испарение в результате подвода тепла из атмосферного воздуха. Заглубление поверхности теплообмена относительно дна стакана на величину h = (0,6-0,8) 1 является оптимальным. Уменьшение h приводит к уменьшению циркуляции и коэффициента теплопередачи в аппарате в результате дефицита жидкости на верхних участках парогенерирующих труб и увеличению времени газификации. Увеличение h приводит к увеличению высоты устройства и металлоемкости.

Испарение рабочей среды в циркуляционном контуре происходит до параметров, близких к критическим. В случае необходимости дальнейшего повышения температуры (например, до 233 К при закачке рабочей среды в баллоны, изготовленные из углеродистой стали) это возможно подачей греющего газа в каналы теплообменника 3. Подача греющего газа может не прекращаться и в период работы внешнего теплообменника 7. В этом случае происходит сокращение времени газификации.

С зазором установленный в газификационном сосуде 2 стакан 4, обеспечивая газовый слой между стенкой газификационного сосуда и стаканом, уменьшает теплообмен между ними за счет низкой теплопроводности газа. Поэтому массивный газификационный сосуд в процессах охлаждение-нагревание не достигает входных температур жидкого хладагента и греющего газа, а изменяется в меньшем диапазоне, составляющем 60-70% от максимального. Это способствует уменьшению в устройстве по сравнению с прототипом потребности хладагента и греющего газа. Одновременно уменьшается и продолжительность одного цикла работы устройства.

Таким образом, поставленная цель в предлагаемом устройстве для повышения давления обеспечена тем, что сосуд с хладагентом не участвует в процессах охлаждение-нагревание, он постоянно находится при температуре жидкого хладагента, слив хладагента перед процессом нагревания не требуется. Массивный газификационный сосуд охлаждается и нагревается не до входных температур жидкого хладагента и греющего газа, а в существенно меньшем диапазоне. Для газификации рабочей среды частично используется тепло окружающего воздуха.

Источник информации

1. Криогенное оборудование. Каталог, часть 2, Цинтихимнефтемаш, Москва, 1976, стр. 74-75.

В устройстве для повышения давления газификационный сосуд с размещенным в нем тонкостенным стаканом, емкость с хладагентом и теплообменник установлены в теплоизолирующем кожухе вместе с трубопроводами и арматурой. Теплообменник размещен внутри тонкостенного стакана и сообщен в период конденсации (вымораживания) рабочей среды опускной и подъемной трубами с емкостью с хладагентом. В период газификации теплообменник сообщен с линией греющего газа. Нижний край теплообменной поверхности наружного теплообменника заглублен относительно дна тонкостенного стакана на расстояние h=(0,6-0,8)l, где l - высота теплообменной поверхности. Использование изобретения позволит уменьшить расход хладагента и греющего газа и сократить время цикла работы устройства. 1 ил.

Устройство для повышения давления с использованием процессов конденсации и газификации, содержащее газификационный сосуд, линию греющего газа, трубопроводы и арматуру, отличающееся тем, что устройство снабжено емкостью с хладагентом, расположенной над газификационным сосудом, тонкостенным стаканом с зазором, расположенным в газификационном сосуде, теплообменником, размещенным внутри тонкостенного стакана и сообщенным в период конденсации (вымораживания) рабочей среды опускной и подъемной трубами с емкостью с хладагентом, образуя для хладагента циркуляционный контур, а в период газификации - с линией греющего газа, установленными в теплоизолирующем кожухе вместе с трубопроводами и арматурой, и наружным теплообменником за пределами теплоизолирующего кожуха в среде окружающего воздуха, причем дно тонкостенного стакана и его верхняя часть через стенки газификационного сосуда соединены трубопроводами с наружным теплообменником, образуя для рабочей среды циркуляционный контур, а нижний край теплообменной поверхности наружного теплообменника заглублен относительно дна тонкостенного стакана на расстояние h = (0,6-0,8)l, где l - высота теплообменной поверхности.

| Криогенное оборудование | |||

| Каталог, ч.2 | |||

| - М.: Цинтихимнефтемаш, 1976, с.74-75 | |||

| Газификатор криогенной жидкости | 1979 |

|

SU1113625A1 |

| Способ газификации жидкого кислорода | 1941 |

|

SU62713A1 |

| МОДИФИЦИРОВАННЫЙ АМИННЫЙ ОТВЕРДИТЕЛЬ ЭПОКСИДНЫХ СМОЛ | 2010 |

|

RU2443724C1 |

| GB 1382104 A, 29.01.1975 | |||

| US 3591962 A, 13.07.1971. | |||

Авторы

Даты

2001-05-10—Публикация

2000-07-04—Подача