Изобретение относится к области производства порошкообразных синтетических моющих средств, используемых для стирки и умягчения текстильных изделий.

В известных моющих составах, предназначенных для умягчения тканей, в качестве основы используются катионактивные поверхностно-активные вещества (ПАВ) в сочетании с неионогенными и амфотерными ПАВ.

Например, известно моющее средство для стирки и умягчения тканей, содержащее окиси третичных алкиламинов, водорастворимые четвертичные алкиламмонийхлориды и ацетилированный ланолин, см. патент США N 3296145, НКИ 252 - 106, опубл. 1967. Применяемые для стирки текстильных изделий моющие средства, содержащие катионные ПАВ, наряду с положительными качествами - приданием тканям мягкости и антистатических свойств имеют существенные недостатки, а именно: невысокую моющую способность и слабый кондиционирующий эффект. Отмечается также повышенная инкрустация тканей и, как следствие, снижение ее белизны, ухудшение цвета и внешнего вида.

Описано моющее средство для стирки хлопчатобумажных тканей со смягчающим действием. В качестве мягчителя (1-30% масс.) используется смесь триалкиламина (или триалкилоламина) и слоистого силиката в соотношении 1:3 - 3:1, см. Заявка ФРГ N 3634279, C 11 D 3/30. К недостаткам этого состава можно отнести возможность его применения только для стирки хлопчатобумажных тканей, а также низкий кондиционирующий эффект. Кроме того, использование третичных алкил- или алкилоламинов в качестве компонентов моющих средств не может быть признано перспективным ввиду их неприятного запаха и повышенной токсичности (II класс опасности). Слоистые силикаты в товарной форме отечественной промышленностью не выпускаются. Моющая способность состава не превышает 85%.

Наиболее приемлемым с точки зрения сырьевого обеспечения представляется состав, предложенный ВНИИХИМПроектом (г. Киев), см. а.с. СССР N 639925, C 11 D 1/66. Пастообразное моющее средство содержит полиоксиэтилированные жирные спирты фракции C10 - C16 (3,0 - 8,0% масс.), моноэтаноламиды синтетических жирных кислот той же фракции (0,5 - 3% масс.), оксиэтилированную стеариновую кислоту (6,0 - 16,0% масс.) и полиоксиэтилированные алкилоламиды синтетических жирных кислот фракции C10 - C16 (3,0 - 8,0% масс.). В рецептуре применена достаточно сильная композиция комплексообразователей, антиресорбентов и специальных добавок, включающая триполифосфат и хлорид натрия, карбоксиметилцеллюлозу и сульфат натрия. Недостатками этой рецептуры являются:

1. Низкая моющая способность даже по отношению к нестандартному эталону (паста "Ландыш"). Специальными опытами по определению моющей способности описываемого средства по ГОСТ 22567.15-96 в условиях, идентичных представленным в описании, нами установлено, что эта величина, определенная по отношению к общепринятому эталону на основе алкилбензолсульфоната натрия, не превышает 92%.

2. Отсутствие товарной оксиэтилированной стеариновой кислоты в отечественной химической промышленности и высокая ее стоимость в импортном варианте.

3. Пастообразная товарная форма, обуславливающая невозможность использования средства в современных стиральных машинах и непригодность для выпуска в виде порошкообразного средства.

Известно гранулированное моющее средство со смягчающим эффектом для хлопчатобумажных и льняных тканей, содержащее в качестве мягчителя 3,0-15,0% слоистого силиката типа смектита и 3,0-15,0% слоистого силиката со смектитообразной кристаллической фазой состава

MgO • aM2O • b Al2O3 • c SiO2 • nH2O,

где M = Na и Li, a = 0,05 - 0,4; b = 0 - 0,3; c = 1,2 - 2,0; n = 0,3 - 3 (см. Заявка ФРГ N 3702067, C 11 D 3/08).

Недостатком этого состава является большое содержание силикатов в рецептуре, что делает невозможным получение готового продукта наиболее распространенным методом распылительной сушки, а также приводит к плохой растворимости CMC. Кроме того, отсутствие производства слоистых силикатов отечественной химической промышленностью и высокая их стоимость за рубежом делает невозможным выпуск доступного потребителю средства для стирки.

Эта рецептура получила свое развитие (см. заявка ФРГ N 3709931, C 11 D 3/30) в снижении содержания слоистого силиката до 12% масс. с добавкой 2,0 - 10,0% масс. натрийнитрилотриацетата. Последний несколько увеличивает видимое умягчение ткани вследствие снижения инкрустации. Однако эта рецептура характеризуется теми же недостатками, что и предыдущий аналог.

Другим направлением создания синтетического моющего средства с кондиционирующим эффектом является использование в качестве умягчающего средства коллоидных глин, в частности бентонитовых, которые оседают на обработываемое изделие с образованием пленки малой толщины, обеспечивая мягкость изделия (см. заявка Великобритания N 2207144, C 11 D 3/12), которая содержит смесь поверхностно-активных веществ, включающую алкилсульфонат натрия или алкилбензолсульфонат, оксиэтилированные жирные спирты и карбоксибетаины, антиресорбенты, включающие силикат натрия и натрийкарбоксиметилцеллюлозу, комплексообразователь - триполифосфат натрия, полезные добавки, включающие карбонат натрия, перборат натрия, ферменты, оптические отбеливатели, пеногасители и отдушку, умягчающую добавку - бентонитовую глину.

Это средство выпускается в виде гранул. Согласно описанию состав содержит (мас.%):

Анионные ПАВ - 0 - 15

Амфотерные ПАВ - 0 - 20

Неионогенные ПАВ - 1 - 15

Бентонитовая глина - 5 - 25

Наполнитель - 10 - 75.

В качестве рабочего варианта приведен следующий состав (мас.%):

Неионогенные оксиэтилированные жирные спирты фракции C10-C16 - 1,8

Анионные ПАВ (алкилсульфонат или алкилбензолсульфонат натрия) - 0,5

Амфотерные ПАВ (карбоксильные производные бетаина) - 5,0

Триполифосфат натрия - 25,0

Бентонитовая глина - 10,0

Карбонат натрия - 20,0

Силикат натрия - 3,5

Перборат натрия - 12,5

Ферменты - 0,45

Оптические отбеливатели - 0,15

Пеногаситель - 0,2

Карбоксиметилцеллюлоза натрия - 1,5

Отдушка - 0,15

Сульфат натрия и вода - баланс

В связи с отсутствием в патенте конкретных данных по моющей способности состава и величине его кондиционирующего действия нами в лабораторных условиях был наработан образец вышеуказанного состава и изучен весь комплекс его потребительских свойств.

Установлено, что моющая способность состава достигает лишь 92% при 60oC по ГОСТ 22567.15 - 96, что вполне объяснимо в плане очень низкого содержания поверхностно-активных веществ в рецептуре (7,3%), а также значительной (до 50%) адсорбцией неионогенных ПАВ на бентонитовой глине (см. ст. "Применение гетерогенных компонентов в моющих средствах" - Seifen, Ole, Fette, Wachse, 1988, N 15). При адсорбции неионогенные ПАВ выводятся из зоны активного действия на ткань, что снижает эффективность состава в целом.

Умягчающее действие оценивалось по РД 6-40-00209645.2.1-92 "Средства вспомогательные для обработки текстильных изделий после стирки. Средства для полоскания текстильных изделий. Методика определения умягчающего эффекта" и составило 39 баллов на хлопчатобумажной ткани. Определение моющей и умягчающей способности средства на шерсти и шелке невозможно вследствие высокой щелочности состава. Значительное количество карбоната натрия в рецептуре приводит также к инкрустации ткани.

Таким образом, к недостаткам состава можно отнести следующие:

1. Низкая моющая способность.

2. Слабое умягчающее действие.

3. Применимость рецептуры только для стирки хлопчатобумажных и льняных тканей.

4. Отсутствие на отечественном рынке сырья - бентонитовой (коллоидной) глины и высокая ее стоимость за рубежом.

Несмотря на указанные недостатки, описанное моющее средство наиболее близко к заявленному изобретению и выбрано в качестве прототипа.

Наиболее близкий способ получения моющего средства, выбранный в качестве прототипа, описан в EP 0262897 A2, 28.09.1987 и включает смешение сырьевых компонентов в каскаде реакторов с получением композиции моющего средства, сушку в башне методом противотока распыленной композиции и топочных газов, дальнейшим введением нетермостабильных добавок.

Техническим результатом заявленного изобретения является повышение эффективности моющего средства с кондиционирующим эффектом при использовании его на всех видах ткани и упрощение способа его получения в условиях промышленного производства.

Достигается это тем, что синтетическое моющее средство с кондиционирующим эффектом содержит поверхностно-активные вещества - алкилбензолсульфонат натрия или его смесь с алкилсульфонатом натрия, антиресорбент - силикат натрия растворимый, комплексообразователь - триполифосфат натрия, полезные добавки - натрий двууглекислый и оптический отбеливатель, наполнители - сульфат натрия и воду, а также дополнительно включает в качестве умягчающих агентов - смесь полиоксиэтиленгликолевых эфиров стеариновой кислоты с полиоксиэтилированными эфирами моноэтаноламидов синтетических жирных кислот или полиэтиленгликолевыми эфирами моноалкилфенолов, полезные добавки - хлорид натрия и поливинилпирролидон, антиресорбент - карбоксиметилцеллюлоза натрия или антиресорбционную добавку и при необходимости дополнительно содержит комплексообразователь - лимоннокислый натрий, полезные добавки - натрий углекислый и пеногаситель при следующем соотношении входящих компонентов, мас.%:

Алкилбензолсульфонат натрия или его смесь с алкилсульфонатом натрия - 10,0

Полиоксиэтиленгликолевые эфиры стеариновой кислоты - 5,0 - 8,0

Полиоксиэтилированные эфиры моноэтаноламидов синтетических жирных кислот или полиэтиленгликолевые эфиры моноалкилфенолов - 1,0 - 3,0

Триполифосфат натрия - 35,0

или

Триполифосфат натрия - 25,0

и цитрат натрия - 5,0

Карбоксиметилцеллюлоза натрия или - 0,5

антиресорбционная добавка - 2,0

Силикат натрия растворимый (в пересчете на SiO2) - 3,0

Поливинилпирролидон - 0,5

Оптические отбеливатели - 0,15 - 0,2

Натрий двууглекислый - 5,0 - 10,0

Натрий углекислый - 0 - 5,0

Хлорид натрия - 5,0

Пеногаситель - 0 - 0,2

Сульфат натрия и вода - остальное

Кроме того, моющее средство содержит в качестве полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот вещества общей формулы

R - CO NH CH2 CH2 O(CH2CH2O)nH,

где R = C10 - C16, n = 5 - 6.

Целесообразно, чтобы моющее средство содержало в качестве полиэтиленгликолевых эфиров моноалкилфенолов вещества общей формулы

C9H19C6H4O(C2H4O)nH,

где n = 10-12,

а в способе получения порошкообразного синтетического моющего средства с кондиционирующим эффектом достигается тем, что на стадии приготовления химического раствора дополнительно вводят в его состав поливинилпирролидон и хлорид натрия при следующей последовательности загрузки: вода - поливинилпирролидон - хлорид натрия - карбоксиметилцеллюлоза - оптический отбеливатель, при этом полиоксиэтилированные эфиры моноэтаноламидов синтетических жирных кислот вводят в один из реакторов на стадии получения композиции моющего средства, а полиоксиэтиленгликолевые эфиры стеариновой кислоты частично вводят в композицию моющего средства и частично в барабан-смеситель на стадии введения нетермостабильных добавок.

Сущность изобретения заключается в следующем.

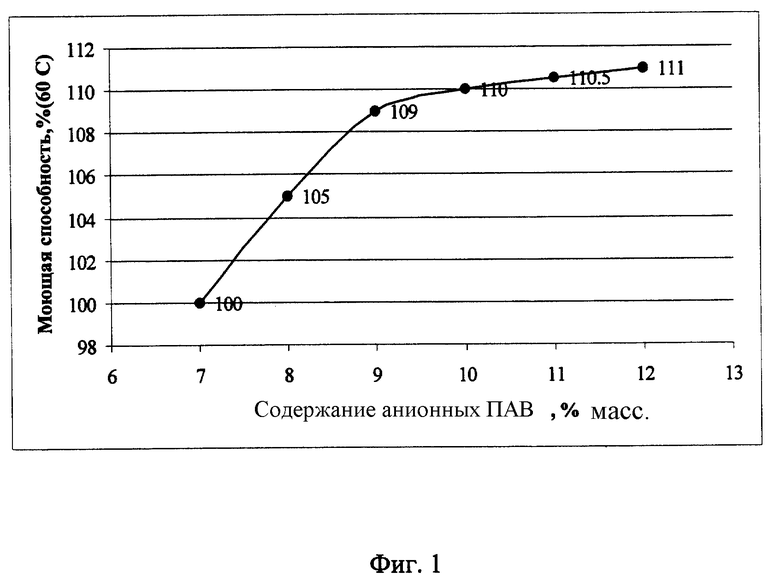

Высокая моющая способность достигается оптимальной формулой моющего средства. Специальными опытами установлено, что суммарное содержание анионактивных поверхностно-активных веществ (смесь) в оптимальном варианте должно составлять 10% масс. При снижении содержания ПАВ происходит заметное уменьшение моющей способности, а повышение не приводит к ее росту.

Данные по зависимости моющей способности от количества анионактивных ПАВ (ткань х/б артикул 8093) представлены на фиг. 1.

В качестве анионактивной составляющей может быть использован алкилбензолсульфонат натрия с формулой

где R = C10 - C17,

либо в чистом виде, либо в смеси с алкилсульфонатом натрия формулы

R = SO3Na,

где R = C11 - C18.

Желательно, чтобы массовое соотношение алкилбензолсульфоната натрия к алкилсульфонату натрия составляло ≥ 2. При соотношении < 2 наблюдается снижение моющей способности на 1,5 - 2,0% и значительное (~ на 10%) повышение насыпной плотности и липкости готового продукта, что затрудняет технологию его получения и, в особенности, фасовки в потребительскую тару.

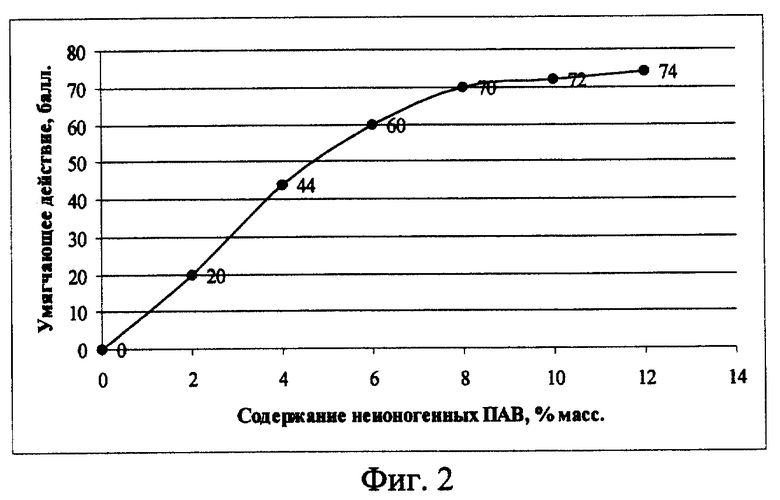

На фиг. 2 изображена зависимость умягчающего действия состава от содержания суммы неионогенных поверхносто-активных веществ.

Оптимальное содержание неионогенной составляющей, обеспечивающей умягчение ткани, составляет 8% масс. (см. фиг. 2), при этом массовое соотношение полиоксиэтиленгликолевых эфиров стеариновой кислоты (I) к полиоксиэтилированным эфирам моноэтаноламидов синтетических жирных кислот (II) должно составлять > 1,6.

Необходимо отметить, что смесь полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот может быть заменена смесью полиэтиленгликолевых эфиров моноалкилфенолов общей формулы

C9H19C6H4O(C2H4O)nH,

где n = 10 - 12,

в эквивалентном содержании без изменения потребительских свойств готового продукта.

Высокая моющая способность предлагаемого состава и мягкое действие на ткань обеспечивается, помимо ПАВ, составом комплексообразователей, антиресорбентов, полезных добавок и наполнителей. Отработанная в процессе исследований основа синтетических моющих средств (без поверхностно-активных веществ) имеет моющую способность по отношению к эталону 88%.

Техническим результатом данного изобретения является комплексное взаимодействие полиоксиэтиленгликолевых эфиров стеариновой кислоты, полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот (или полиэтиленгликолевых эфиров моноалкилфенолов) с хлоридом натрия и поливинилпирролидоном, обеспечивающее умягчающее действие синтетических моющих средств (CMC) на ткань и улучшение внешнего вида изделий.

В качестве комплексообразователя используется триполифосфат натрия в количестве 35% масс. или триполифосфат натрия (25% масс.) и цитрат натрия (5% масс.). Последний вариант предпочтительнее, так как наряду с большей экологической безопасностью состава он обеспечивает более низкую pH моющей ванны при хорошей комплексообразующей способности.

Повышение ионной силы моющего раствора и, как следствие, повышение его антиресорбционной способности достигается введением в состав CMC 5% хлорида натрия. Дополнительное действие последнего заключается в повышении осмотического давления раствора, что благотворно сказывается на адсорбции умягчающих компонентов на ткани.

Таким образом, предлагаемый к защите состав CMC включает (мас.%):

Алкилбензолсульфонат натрия или его смесь с алкилсульфонатом натрия - 10,0

Полиоксиэтиленгликолевые эфиры стеариновой кислоты - 5,0-8,0,

Полиоксиэтилированные эфиры моноэтаноламидов синтетических жирных кислот или полиэтиленгликолевые эфиры моноалкилфенолов - 1,0 - 3,0,

Триполифосфат натрия - 35,0

или

Триполифосфат натрия - 25,0,

и цитрат натрия - 5,0,

Карбоксиметилцеллюлоза натрия или - 0,5,

антиресорбционная добавка* - 2,0,

Поливинилпирролидон - 0,5,

Силикат натрия растворимый (в пересчете на SiO2) - 3,0,

Оптические отбеливатели - 0,15-0,2,

Натрий двууглекислый - 5,0-10,0,

Натрий углекислый - 0-5,0,

Хлорид натрия - 5,0,

Пеногаситель - 0-0,2,

Сульфат натрия и вода - остальное

* - антиресорбционная добавка "Дар" на основе дикарбоновых и монокарбоновых кислот, поливинилпирролидона, карбоксиметилцеллюлозы и сульфата натрия

Сопоставительный анализ предложенного синтетического моющего средства с прототипом показывает, что оно отличается тем, что содержит в качестве поверхностно-активных умягчающих компонентов полиоксиэтиленгликолевые эфиры стеариновой кислоты и полиоксиэтилированные эфиры моноэтаноламидов синтетических жирных кислот (или полиэтиленгликолевые эфиры моноалкилфенолов), хлорид натрия, цитрат натрия и поливинилпирролидон.

Этот анализ позволяет сделать вывод о наличии новизны в заявленном изобретении.

Сравнение предложенного синтетического моющего средства с другими известными составами аналогичного назначения показывает, что использование полиоксиэтиленгликолевых эфиров стеариновой кислоты и полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот (полиэтиленгликолевых эфиров моноалкилфенолов) в качестве неионогенных поверхностно-активных и умягчающих компонентов позволяет достичь хороший кондиционирующий эффект (70-90 баллов по РД 6-40-00209645.2.1-92) за счет адсорбции неионогенных ПАВ на поверхности ткани (0.158-0.201% по отношению к массе обработанной ткани). Высокая моющая способность по отношению к общепринятому эталону на основе алкилбензолсульфоната натрия, определенная по ГОСТ 22567.15-96, составляет 106-110%; этот показатель определяется оптимальным соотношением анионактивных и неионогенных ПАВ и компонентов основы CMC.

Присутствие в рецептуре хлорида натрия и поливинилпирролидона сохраняет цвет изделий, а в сочетании с неионогенными ПАВ улучшает внешний вид изделий.

Таким образом, предлагаемая рецептура по достигнутому эффекту превышает известный уровень техники.

Заявляемое синтетическое моющее средство получают на действующем технологическом оборудовании методом распылительной сушки.

Предлагаемое порошкообразное синтетическое моющее средство характеризуется высокими потребительскими свойствами, технологично, экономично как в производстве, так и при применении. Состав базируется на доступных сырьевых компонентах, выпускаемых отечественной химической промышленностью.

Изобретение поясняется на примерах его выполнения.

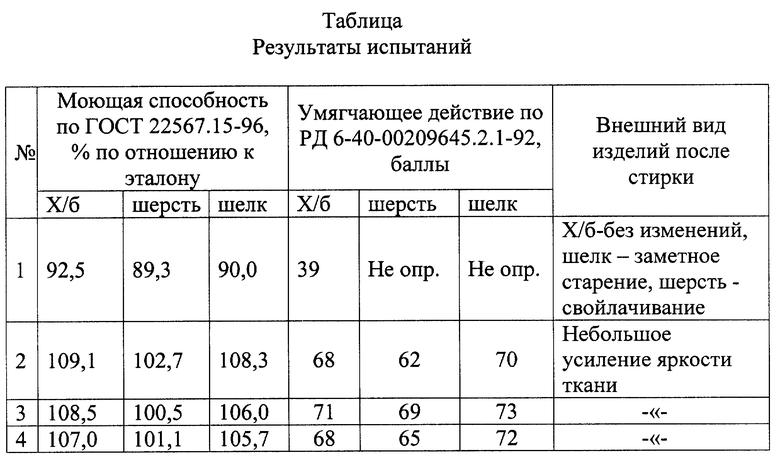

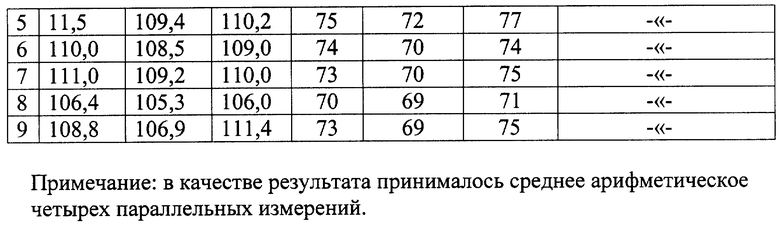

Пример 1

В лабораторных условиях был приготовлен образец по рецептуре, выбранной в качестве прототипа. Результаты испытаний по стандартным методикам приведены в таблице.

Пример 2

Образец предлагаемого моющего средства содержит (мас.%):

Алкилбензолсульфонат натрия - 10,0

Полиоксиэтиленгликолевые эфиры стеариновой кислоты - 5,0

Полиоксиэтилированные эфиры моноэтаноламидов синтетических жирных кислот - 3,0

Триполифосфат натрия - 35,0

Карбоксиметилцеллюлоза натрия - 0,5

Поливинилпирролидон - 0,5

Силикат натрия растворимый (в пересчете на SiO2) - 3,0

Оптический отбеливатель Белофор КД-2СМ - 0,2

Натрий двууглекислый - 10,0

Натрий хлористый - 5,0

Пеногаситель - 0,2

Вода - 10,0

Сульфат натрия - остальное

Синтетическое моющее средство получали и испытывали аналогично примеру 1. Результаты испытаний приведены в таблице.

Пример 3

Моющее средство, аналогичное примеру 2, содержит (мас.%):

Алкилбензолсульфонат натрия - 10,0

Полиоксиэтиленгликолевые эфиры, стеариновой кислоты - 8,0

и не содержит полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот. В остальных компонентах состав идентичен примеру 2. Результаты испытаний приведены в таблице.

Пример 4

Моющее средство, аналогичное примеру 2, содержит (мас.%):

Триполифосфат натрия - 25,0,

Цитрат натрия - 5,0

В остальных компонентах состав идентичен примеру 2. Результаты его испытаний приведены в таблице.

Пример 5

Моющее средство, аналогичное примеру 2, содержит (мас%.):

Натрий двууглекислый - 5,0

Натрий углекислый - 5,0

В остальных компонентах состав идентичен примеру 2. Результаты испытаний приведены в таблице.

Пример 6

Моющее средство, аналогичное примеру 2, содержит (мас.%):

Натрий двууглекислый - 10,0

Натрий углекислый - 5,0

В остальных компонентах состав идентичен примеру 2. Результаты испытаний приведены в таблице.

Пример 7

Моющее средство, аналогичное примеру 2, содержит (мас.%):

Алкилбензолсульфонат натрия - 7,0

Алкилсульфонат натрия - 3,0

Содержание остальных компонентов идентично примеру 2. Результаты испытаний приведены в таблице.

Пример 8

Моющее средство, аналогичное примеру 2, содержит полиэтиленгликолевые эфиры моноалкилфенолов в количестве 3,0% масс. и не содержит полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот. Содержание остальных компонентов идентично примеру 2.

Пример 9

Моющее средство, аналогичное примеру 2, содержит антиресорбционную добавку "Дар" в количестве 2,0 мас.% и не содержит карбоксиметилцеллюлозы. Содержание остальных компонентов идентично примеру 2. Корректировка содержания антиресорбента осуществлена за счет сульфата натрия. Результаты испытаний приведены в таблице.

Примечание: в качестве результата принималось среднее арифметическое четырех параллельных измерений.

Предлагаемое синтетическое моющее средство обладает улучшенными потребительскими свойствами (повышенная моющая способность и умягчающий эффект, улучшение внешнего вида изделий), базируется на доступном сырье, технологично.

Способ получения предлагаемого порошкообразного синтетического моющего средства состоит в следующем.

На ОАО "ПЕМОС" действует технологический процесс получения порошкообразных CMC методом распылительной сушки с предварительным растворением термостабильных компонентов в каскаде реакторов с получением вязкой суспензии композиции CMC, которая распыляется под давлением 40-80 атм в сушильную башню. Обычно неионогенные поверхностно-активные вещества, к которым, в частности, относятся полиоксиэтиленгликолевые эфиры стеариновой кислоты, моноалкилфенолов или полиоксиэтилированные эфиры моноэтаноламидов синтетических жирных кислот, дозируют в виде расплава в барабан-смеситель на стадии введения нетермостабильных добавок в башенный порошок, полученный методом распылительной сушки. Значительные количества неионогенной составляющей, применяемые в предлагаемой рецептуре, не позволяют использовать этот прием при промышленном производстве, так как это приводит к получению готового продукта с большой насыпной массой (> 700 г/дм3) и повышенной липкостью.

Предлагается дозировать часть вводимого в рецептуру количества полиоксиэтиленгликолевых эфиров стеариновой кислоты в первый реактор каскада совместно с водным раствором алкилбензолсульфоната натрия, что обеспечивает равномерное распределение этого компонента в композиции CMC, а остальное количество распылять в виде расплава на башенный порошок в барабане-смесителе по действующей технологии. Полиоксиэтилированные эфиры моноэтаноламидов синтетических жирных кислот и полиоксиэтиленгликолевые эфиры моноалкилфенолов целесообразно дозировать в один из следующих в каскаде реакторов, например четвертый (всего их 5). При этом достигается как равномерное распределение этих компонентов в композиции, так и улучшение ее технологичности ввиду увеличения текучести. Предлагаемый прием позволил довести насыпную массу готового продукта до нормативной (450 г/дм3) и существенно снизить его липкость.

Другим отличием предлагаемого технологического процесса от известного является введение поливинилпирролидона (ПВП) в композицию. Введение в чистом виде ПВП в композицию не представляется возможным ввиду его мгновенной коагуляции. Предлагается вводить ПВП на стадии приготовления химраствора (обычно: карбоксиметилцеллюлоза + оптический отбеливатель) в гидроразбивателе, причем химраствор готовится в следующей последовательности загрузки: вода - ПВП - хлорид натрия - карбоксиметилцеллюлоза - оптический отбеливатель. Приготовленная смесь легко может быть дозирована в первый реактор каскада совместно с алкилбензолсульфонатом натрия и полиоксиэтиленгликолевыми эфирами стеариновой кислоты.

Таким образом, новизна предлагаемого технического решения заключается во введении значительной части неионогенных ПАВ в каскад реакторов на стадии приготовления композиции CMC и введении нового продукта - поливинилпирролидона на стадии приготовления химраствора.

Положительный эффект - повышение качества продукции без капитальных затрат на установку нового оборудования и изменения схемы материальных потоков производства.

По предлагаемой технологии в 2000 году наработано 1000 т порошкообразного CMC с умягчающим эффектом с заявляемой рецептурой и технологией получения, которые рекомендованы к промышленному производству.

При применении моющего средства, содержащего компоненты в заявленных интервалах значений (иных, чем в представленных примерах), также достигается указанный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ И ОТБЕЛИВАНИЯ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2000 |

|

RU2177985C1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО | 2003 |

|

RU2259392C1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "БИОЛАН" | 2007 |

|

RU2354684C1 |

| СОСТАВ СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА С АНТИБАКТЕРИАЛЬНЫМ ЭФФЕКТОМ | 2022 |

|

RU2798937C1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "АОС" | 2007 |

|

RU2354685C2 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "БИ МАКС ПРОФЕШНЛ ФЭМИЛИ ОТОМАТ" | 2006 |

|

RU2349637C2 |

| ГРАНУЛИРОВАННОЕ СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО Bi 10 (ВАРИАНТЫ) | 2007 |

|

RU2329297C1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ БЕЛЬЯ | 2004 |

|

RU2268293C1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО | 2003 |

|

RU2230101C1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ ДЕТСКОГО БЕЛЬЯ | 2003 |

|

RU2230104C1 |

Изобретение относится к производству порошкообразных синтетических моющих средств, используемых для стирки и умягчения текстильных изделий. Указанное средство содержит, мас.%: 10 алкилбензолсульфоната натрия или его смеси с алкилсульфонатом натрия; 5-8 полиоксиэтиленгликолевых эфиров стеариновой кислоты; 1-3 полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот или полиэтиленгликолевых эфиров моноалкилфенолов; 35 триполифосфата натрия или 25 триполифосфата натрия и 5 лимонно-кислого натрия; 0,5 карбоксиметилцеллюлозы натрия или 2 антиресорбционной добавки; 3 силиката натрия растворимого; 0,5 поливинилпирролидона; 0,15-0,2 оптических отбеливателей; 5-10 двууглекислого натрия; 5 хлорида натрия; сульфата натрия и воды остальное, причем моющее средство при необходимости дополнительно включает 0-5 углекислого натрия и 0-0,2 пеногасителя. Также описан способ получения вышеуказанного моющего средства. Технический результат - высокая моющая способность и значительный кондиционирующий эффект на всех видах тканей, а также технологичность процесса получения моющего средства в условиях промышленного производства. 2 с. и 2 з.п.ф-лы., 1 табл., 2 ил.

Алкилбензолсульфонат натрия или его смесь с алкилсульфонатом натрия - 10,0

Полиоксиэтиленгликолевые эфиры стеариновой кислоты - 5,0 - 8,0

Полиоксиэтилированные эфиры моноэтаноламидов синтетических жирных кислот или полиэтиленгликолевые эфиры моноалкилфенолов - 1,0 - 3,0

Триполифосфат натрия - 35,0

или

Триполифосфат натрия - 25,0

и

Цитрат натрия - 5,0

Карбоксиметилцеллюлоза натрия - 0,5

или

Антиресорбционная добавка - 2,0

Силикат натрия растворимый (в пересчете на SiO2) - 3,0

Поливинилпирролидон - 0,5

Оптические отбеливатели - 0,15 - 0,2

Натрий двууглекислый - 5,0 - 10,0

Натрий углекислый - 0 - 5,0

Хлорид натрия - 5,0

Пеногаситель - 0 - 0,2

Сульфат натрия и вода - Остальное

2. Моющее средство по п.1, отличающееся тем, что в качестве полиоксиэтилированных эфиров моноэтаноламидов синтетических жирных кислот используют вещества общей формулы R-СОNНСН2-СН2О(СН2СН2О)nН, где R = С10-16; n = 5 - 6.

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА "СУСТАВНЫЕ ТРАВЫ" ДЛЯ ПРОФИЛАКТИКИ И ПОДДЕРЖИВАЮЩЕЙ ТЕРАПИИ ПРИ ВОСПАЛИТЕЛЬНЫХ ЗАБОЛЕВАНИЯХ ОПОРНО-ДВИГАТЕЛЬНОГО АППАРАТА | 2002 |

|

RU2207144C1 |

| ПОРОШКООБРАЗНОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ ТКАНЕЙ | 1994 |

|

RU2089602C1 |

| Порошкообразное моющее средство для стирки тканей | 1977 |

|

SU720007A1 |

| Способ получения делапона | 1969 |

|

SU262897A1 |

| Способ измерения параметров высокорастяжимых текстильных материалов | 1988 |

|

SU1516977A1 |

Авторы

Даты

2001-05-20—Публикация

2000-09-22—Подача