Изобретение относится к области металлургии, в частности к процессам металлизации и электросталеплавильному производству.

Известны способы выплавки ванадиевых сталей [1, с. 15,16], при котором используется схема: доменная печь - конвертер с получением конвертерного ванадиевого шлака, химическая переработка ванадиевого шлака с получением 60-70% оксида ванадия V2O5 - ферросплавное производство с получением железованадиевого сплава FeV, выплавка стали в электропечи с использованием феррованадия. Однако этот процесс очень энергоемкий - он включает такие энергоемкие процессы, как доменный и химическую переработку ванадиевого шлака, кроме того, потери ванадия в данной, очень длинной цепочке составляют 68-70%.

Известен способ выплавки ванадиевой стали [1, с. 20, 2, с. 223], при котором производятся металлизованные ванадиевые окатыши с содержанием ванадия около 0,4- 0,42% с последующим их использованием в электропечи и получением легированной ванадием стали. Однако в этом случае для процесса металлизации применяют восстановительные газы, полученные за счет конверсии дорогостоящего высококалорийного топлива - природного газа, а также в металлошихте используют не содержащие ванадия стальной скрап и чугун, что снижает концентрацию ванадия в стали.

Известен также способ частичного восстановления руды и окатышей, причем процесс восстановления происходит в шахтной печи путем применения восстановительных газов, получаемых в газификаторе с жидкой ванной [3]. При этом способе возможно использование для газификации дешевого углеродсодержащего материала, как правило, это низкосортные угли. Однако в этом случае не предусмотрено использование ванадийсодержащих материалов (окатышей) и последующее легирование стали ванадием, а температура газа, подаваемого в шахтную печь, составляет 850oC.

Таким образом, известен способ выплавки легированной ванадием стали (с содержанием 0,08-0,3% V) [1, с. 20], при котором предусмотрено использование в электропечах металлизованных ванадиевых окатышей и который наиболее близок к предлагаемому техническому решению и выбран в качестве прототипа. При этом восстановительный газ, необходимый для процесса металлизации ванадиевых окатышей, получают путем конверсии природного газа, а в процессе плавки в электропечах используют стальной скрап и чугун (40-75% общей массы металлошихты), не содержащий ванадия.

Недостатком этого способа является применение для получения восстановительных газов дорогостоящего высококалорийного топлива - природного газа. Кроме того, при проведении конверсии выделяется значительное количество сажи и для уменьшения ее образования требуется применение специальных мер (дорогостоящие никелевые катализаторы, применение паровой кислородной конверсии). При этом также требуется применение значительного количества специально подготавливаемого стального скрапа и дорогостоящего чугуна, что снижает концентрацию ванадия в стали.

Технической задачей изобретения является удешевление процесса получения легированной ванадием стали и увеличение концентрации ванадия в стали при том же относительном расходе ванадийсодержащих материалов.

Решение этой задачи достигается тем, что ванадийсодержащее сырье (например, ванадиевые окатыши или брикеты) с содержанием ванадия до 0,4-0,5% проходит восстановительную стадию металлизации в печи металлизации, например, в шахтной печи, причем в качестве восстановителя используются горячие восстановительные газы, получаемые при газификации углеродсодержащих материалов, например, угля или любых отходов в жидкой расплавленной ванне. При этом температура горячих восстановительных газов при восстановлении ванадийсодержащих окатышей может быть выше, чем при обычном процессе металлизации, характерных для процессов Corex [3] (850oC) и Мидрекс [4] (750-770oC), и может составлять 850-1050oC. Такая температура и обеспечивается газификатором. Газификатор работает в смешанном режиме и при загрузке в качестве рудной части ванадийсодержащего сырья, например, окатышей, обеспечивает получение полупродукта с содержанием ванадия до 0,5% и шлака с содержанием ванадия 0,5%. Металлизованное ванадийсодержащее сырье, например, окатыши, ванадийсодержащие продукт и шлак используются в качестве шихты дуговых электропечей с получением ванадийсодержащей стали (с содержанием ванадия до 0,5-1,5%).

При этом выдерживаются следующие параметры технологического режима.

Основным продуктом плавки в электропечи является ванадийсодержащая сталь с содержанием ванадия до 0,5 - 1,5%. При этом металлическая часть шихты состоит из ванадийсодержащего металлизованного рудного сырья (например, окатышей) с содержанием ванадия V = 0,4-0,5%, получаемого в печи металлизации, ванадийсодержащего полупродукта с содержанием ванадия до 0,5%, получаемого в газификаторе с жидкой ванной при его работе в смешанном режиме (с одновременным получением восстановительного газа, металлического продукта и шлака). Кроме того, в электропечь загружается ванадийсодержащий шлак с содержанием ванадия 0,5%.

В печь металлизации загружается ванадийсодержащее рудное сырье, например, окатыши, с содержанием ванадия V = 0,4- 0,5%, а процесс восстановления проводят горячим восстановительным газом с температурой до 850-1050oC и содержанием СО = 50-60%, H2 = 27-36%, CO2 = 4-5%, получаемым в газификаторе с жидкой ванной, до степени металлизации 0,88- 0,92%. Расход горячего восстановительного газа составляет 2000-2700 м3/т окатышей [5].

В газификатор с жидкой ванной загружают углеродсодержащий материал, например, уголь или любые отходы, с расходом в пересчете на энергетический уголь 0,4- 0,5 кг/м3 газа, а также ванадийсодержащее рудное сырье (например, титаномагнетитовые ванадийсодержащие руды, ванадийсодержащие окатыши или брикеты) с содержанием ванадия до 0,4-0,5% с расходом 1,5-1,7 т/т выплавляемого полупродукта. При этом подается кислород с расходом 0,23-0,25 м3/м3 газа или 400-500 м3/т полупродукта. Расход энергетического угля при этом составляет 0,9-1,1 т/т выплавляемого полупродукта.

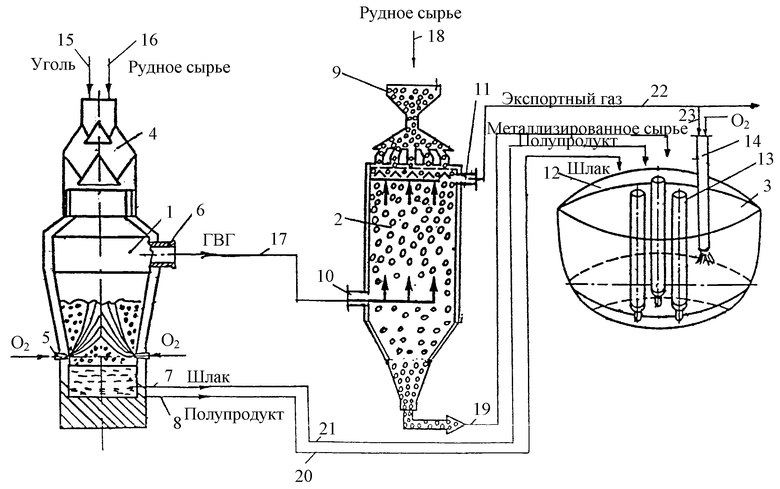

На чертеже представлено устройство, реализующее предлагаемый способ. Оно содержит газификатор в жидкой расплавленной ванне 1, печь для металлизации 2 и дуговую электропечь 3. Газификатор 1 содержит засыпное устройство 4, фурмы для подачи кислорода 5, патрубок для отвода горячего восстановительного газа 6, выпускные отверстия для выпуска шлака 7 и полупродукта 8. Печь металлизации 2 содержит засыпное устройство 9, распределительное устройство 10 для подачи горячего восстановительного газа, патрубок 11 для отвода отработанного (экспортного газа). Дуговая электропечь 3 содержит засыпное устройство 12, электроды 13 и топливно-кислородные горелки 14.

Предлагаемый способ бескоксовой переработки ванадийсодержащего рудного сырья с получением легированной ванадием стали реализован следующим способом. В газификатор 1 через засыпное устройство 4 подаются углеродсодержащий материал 15, например, уголь или любые отходы, и ванадийсодержащее рудное сырье 16, например, титаномагнетитовые руды ванадийсодержащие окатыши. Одновременно через фурмы 5 подается кислород. Получаемые в процессе жидкофазного восстановления и газификации горячие восстановительные газы 17 через патрубок 6 подаются в распределительное устройство 10 печи металлизации 2. В печь металлизации 2 через засыпное устройство 9 загружается ванадийсодержащее рудное сырье 18, например, окатыши. Получаемый в процессе восстановления в печи 2 металлизованный ванадийсодержащий продукт 19 поступает через загрузочное устройство 12 в дуговую электропечь 3. В электропечь также поступает ванадийсодержащий полупродукт 20 из газификатора 1, работающего в смешанном режиме, а также ванадийсодержащий шлак 21. Отработанный в шахтной печи 2 газ через патрубок 11 отводится как экспортный газ 22.

В дуговой электропечи 3 с помощью электроэнергии, подаваемой через электроды 13 и топливно-кислородные горелки 14, осуществляется процесс плавления шихты с получением легированной ванадием стали. При необходимости в электропечь может загружаться небольшое количество металлического скрапа. Экспортный газ 22 также может использоваться как добавка 23 к природному газу при его сжигании в топливно-кислородных горелках 14.

Преимуществом данного способа является снижение себестоимости продукции за счет замены природного газа, применяемого для получения восстановительного газа, любым углеродсодержащим продуктом, в том числе отходами. Кроме того, концентрация ванадия в стали повышается в 2-3 раза (до 0,5-1,5%) за счет замены стального скрапа и чугуна в шихте дуговых электропечей ванадийсодержащими полупродуктами и шлаком, получаемыми при работе газификатора в смешанном режиме. Дополнительно, расход природного газа, применяемого в топливно-кислородных горелках электропечей, может быть снижен на 15-20% за счет использования экспортного газа, получаемого после процессов восстановления в печи металлизации.

В случае использования в процессе в качестве ванадийсодержащего рудного сырья титаномагнетитовых руд стальной продукт также дополнительно легируется хромом, титаном, никелем, кобальтом, молибденом и другими легирующими элементами, а получаемые шлаки, наряду с ванадием, концентрируют титан, алюминий, магний, редкие и рассеянные элементы, что дополнительно улучшает качество стали и повышает экономичность процесса за счет возможности дальнейшей переработки шлаковой фазы с извлечением указанных элементов [6].

Литература

1. Бескоксовая переработка титаномагнетитовых руд // В.А. Ровнушкин, Б. А. Боковиков, С.Г. Братчиков и др. М.: Металлургия, 1988, 246 с.

2. Смирнов Л.А., Дерябин Ю.А., С.В.Шаврин. Металлургическая переработка ванадийсодержащих титаномагнетитов. Челябинск: Металлургия (Челябинское отделение), 1990, 255 с.

3. Corex (R), Revolution in Ironmaking. Voest Alpine Industrianlagenbau. Linz. 1994, р. 21.

4. Развитие бескоксовой металлургии. Н.А. Тулин, В.С. Кудрявцев, С.А. Пчелкин и др. М., Металлургия, 1987, 328 с.

5. Металлургия чугуна. Вегман Е.Ф., Жеребин Б.Н., Похвисхнев А.Н. и др. М.: Металлургия, 1998. - 512 с.

6. Резниченко Б.А., Садыхов Т.Б., Карязин И.А. Титаномагнетиты - сырье для новой модели производства. Металлы, 1997, N 6, с. 3-7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ, ГОРЯЧИХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И ВАНАДИЕВОГО ШЛАКА | 2004 |

|

RU2287017C2 |

| РЕКУПЕРАТИВНЫЙ СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПРЯМЫМ ЛЕГИРОВАНИЕМ ВАНАДИЕМ СТАЛИ | 2004 |

|

RU2282665C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗИРОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2337971C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ТИТАНОМАГНЕТИТОВ ПРИ ПРЯМОМ ЛЕГИРОВАНИИ СТАЛИ ВАНАДИЕМ | 2009 |

|

RU2423530C2 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2006 |

|

RU2318024C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ИЗ КОМПЛЕКСНОЙ ШИХТЫ | 2007 |

|

RU2355780C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2492245C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

Изобретение относится к металлургии, в частности к процессам металлизации и электросталеплавильному производству. Способ включает загрузку ванадийсодержащего рудного сырья, например окатышей, в шахтную печь, металлизацию их с последующей плавкой последних в дуговой электропечи. Для процесса металлизации ванадийсодержащего рудного сырья, например окатышей, в шахтной печи используют горячие восстановительные газы, получаемые в газификаторе с жидкой ванной, а ванадийсодержащий полупродукт и шлак, получаемые также в газификаторе, используют в качестве дополнительной металлошихты для процесса плавки, что позволит удешевить процесс получения легированной ванадием стали и увеличить концентрацию ванадия в стали при том же относительном расходе ванадийсодержащих материалов. 2 з.п.ф-лы, 1 ил.

| РОВНУШКИН В.А | |||

| и др | |||

| Бескоксовая переработка титаномагнетитовых руд | |||

| - М.: Металлургия, 1988, с.246 | |||

| Химия, технология и применение ванадиевых соединений: Тезисы докладов III Всесоюзного совещания в г | |||

| Качканаре | |||

| - Свердловск, 1979, с.114-116 | |||

| "Iron and Steel End", 1990, 67, № 6, с.21-25 | |||

| US 5407179, 18.04.1995. |

Авторы

Даты

2001-05-27—Публикация

1998-08-11—Подача