Изобретение относится к области металлургии, в частности к электросталеплавильному производству.

Известно, что легирование стали ванадием даже в небольших количествах - до 0,1% V значительно увеличивает эксплуатационные свойства стали.

Известен способ электроплавки в дуговых электрических печах, в которых для легирования стали ванадием используются металлизированные ванадийсодержащие окатыши [1, 4]. При этом доля окатышей в шихте может составлять до 30-50%. Однако недостатком этого способа является применение в шихте металлизированных ванадийсодержащих окатышей, получаемых из титаномагнетитовых руд. Известно, что для увеличения механической прочности таких окатышей процесс их металлизации в шахтных печах проводят при температурах, на 150-200°С превышающих температуры при процессах металлизации окатышей из обычных руд, не содержащих титан. Кроме того, для процесса металлизации в окисленные окатыши из титаномагнетитовых руд вынуждены для увеличения их механической прочности добавлять известь, но при повышении основности прочность получаемых при этом металлизированных окатышей снижается. Указанные недостатки усложняют и удорожают стоимость металлизированных ванадиевых окатышей, приводят к частичной потере их прочности, что, в свою очередь, повышает себестоимость получаемой в электродуговых печах легированной ванадием стали.

Известен также способ использования для легирования стали ванадием в электродуговых печах ванадийсодержащего шлака, получаемого при переработке ванадиевого чугуна в конверторах (КВШ - конверторного ванадиевого шлака) [3-5]. При этом в шлаке содержится 14-27% пентаоксида ванадия V2O5 или 10-15% ванадия V. При использовании ванадиевого шлака в количестве 3-3,5% от массы металлошихты и степени усвоения ванадия металлом 80-90% обеспечивается содержание ванадия в стали до 0,27-0,3%. Однако недостатком данного способа является применение в металлошихте до 90% металлического лома, что приводит к перманентному загрязнению стали нежелательными элементами (в основном цветными металлами) и снижению качества стали. Особенно этот недостаток проявляется при электроплавке стали на стальное литье: возможно появление трещин и снижение твердости стали.

Известен также способ легирования стали ванадием с применением феррованадия [3]. Однако при получении феррованадия теряется до 70% ванадия, а энергоемкость и себестоимость процесса получения феррованадия очень значительны.

Наиболее близким аналогом предлагаемому изобретению является способ применения конверторного ванадийсодержащего шлака (КВШ) для легирования электростали ванадием [3, 4]. Однако, как отмечалось, при этом используется до 90% металлического лома в шихте электропечи, что приводит к снижению качества стали за счет включения в состав стали цветных металлов.

Задачей предлагаемого изобретения является обеспечение прямого легирования стали ванадием при увеличении качества стали за счет уменьшения в стали примесей цветных металлов, а также снижение энергетических и материальных затрат.

Указанная задача решается тем, что способ выплавки легированной ванадием стали, включающий плавку металлошихты в дуговой электропечи, загрузку металлизированных окатышей или брикетов, использование конверторного ванадиевого шлака, металлургического лома и чугуна в шихте, отличающийся тем, что для плавки используют металлошихту, состоящую из 30-50% металлизированных окатышей или брикетов, не содержащих оксида титана и ванадия, ванадийсодержащего чугуна с содержанием ванадия 0,5-0,6%, при этом доля массы конверторного ванадиевого шлака от массы металлизированных окатышей составляет 2-10%, доля ванадиевого чугуна от массы металлошихты составляет 10-15%, причем перед подачей окатышей или брикетов в электродуговую печь осуществляют их подогрев до температуры 300-500°С и довосстановление отходящими газами дуговой печи, отличающийся тем, что чугун в металлошихте используют в жидком виде; плавку проводят в электродуговой печи постоянного тока.

Таким образом, в данном способе в шихте дуговой электропечи применяются металлизированные окатыши или брикеты, не содержащие оксида титана (30-50%), ванадийсодержащий или литейный чугун (10-15%) и металлический лом 35-60%. Тем самым доля первородной шихты металлического лома при выплавке легированной ванадием стали уменьшится в 1,5-2,5 раза, что соответственно приводит к снижению насыщения стали цветными металлами. При этом наличие в шихте конверторного ванадиевого шлака в количестве 2-10% от массы металлизированных окатышей (или брикетов) обеспечивает легирование стали ванадием до 0,07 и 0,4% соответственно. При наличии в ванадиевом чугуне до 0,5% ванадия и доле чугуна 10-15% от массы металлошихты содержание ванадия в стали дополнительно увеличивается на 0,04-0,065%. В случае необходимости содержания ванадия в стали до 0,3% и доле ванадиевого шлака 8-10% от массы металлизированных окатышей используется обычный или литейный чугун без содержания ванадия. При этом использование жидкого чугуна вместо твердого приводит к снижению расхода электроэнергии на выплавку стали до 4 кВт/т на 1% жидкого чугуна в шихте [6].

Нагрев металлизированных окатышей с использованием отходящих газов электропечи (по типу шахтных электропечей) до температуры 300-500°С дополнительно снижает расход электроэнергии дуговой электропечи на 7-10%. При этом при наличии в отходящих газах восстановительных газов (оксид углерода, водород) происходит довосстановление железа в металлизированных окатышах на 2-3%, что приводит к уменьшению выхода шлака и дополнительному снижению расхода электроэнергии в дуговой электропечи.

Технология реализации данного способа заключается в первоначальной загрузке в электропечь металлического лома и шлакообразующих, прогреве шихты, загрузке твердого или заливки жидкого чугуна, загрузке и прогреве металлизированных окатышей или брикетов, плавлении металла, загрузке конверторного ванадиевого шлака, продолжении плавления металла, проведение восстановительного периода, доводке к выпуску металла.

Данный способ реализуется в печах как переменного, так и постоянного тока. Однако в печах постоянного тока обеспечиваются лучшие возможности реализации окислительного и восстановительного периода плавки вследствие лучшего взаимодействия шлака с более спокойной металлической ванной [6].

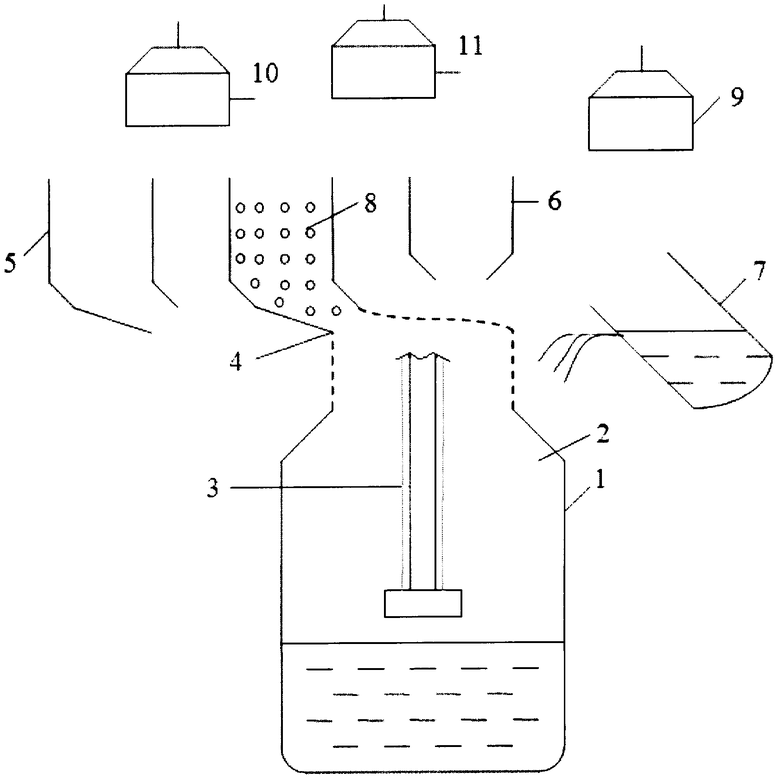

Предложенный способ реализуется с помощью устройства, представленного на чертеже.

Устройство включает электропечь 1 со съемным сводом 2, электродом 3, газоходом 4, бункера: 5 - с металлическим ломом; 6 - с твердым чугуном; ковш 7 с жидким чугуном; 8 - бункер с металлизированными окатышами или брикетами; 9 - загрузочное устройство с конверторным ванадиевым шлаком; 10 - загрузочное устройство с известью; загрузочное устройство с дополнительными легирующими элементами и раскислителями.

Устройство работает следующим образом. В электропечь 1 с использованием съемного свода 2 из бункера 5 загружается металлический лом, с использованием загрузочного устройства 10 загружается известь. С каждого электрода 3 проводится нагрев и проплавление шихты. Из бункера 6 в электропечь загружается твердый чугун или из ковша 7 заливается жидкий чугун. Металлизированные окатыши и брикеты загружаются через бункер 8. Подача конверторного ванадиевого шлака проводится с помощью загрузочного устройства 9. Подогрев металлизированных окатышей или брикетов и их довосстановление отходящими газами электропечи осуществляется путем присоединения электропечи 1 через газоход 4 к бункеру (шахте) с металлизированным сырьем. Введение дополнительных компонентов шихты и раскислителей осуществляется загрузочным устройством 11.

Состав металлизированных окатышей (мас.%): 87,0-84,0 Feобщ; 77,0-83,0 Feмет; 4,0-9,0 FeO; 0,9-1,4 С; 0,6-0,8 CaO; 7,9-8,5 SiO2; 0,015-0,018 Р2O5; 0,004-0,006 S. Степень металлизации составляет 91-96%, насыпная плотность - 2-3 т/м3, пористость - до 50-60%.

Состав жидкого чугуна (мас.%): 0,04 Р; 0,46-0,48 V; 4,0-4,5 С; 0,14-0,20 Si; 0,23-0,28 Mn; 0,12-0,14 Ti; 0,031-0,039 S. Температура чугуна 1280-1300°С.

Состав конверторного ванадиевого шлака (мас.%): 2-4 Cr2О3; 17-18 Si2O3; 26-32

Feобщ; 8-9 TiO2; 9-10 MnO; 18-20 V2O5; 1-3 Feдисп; 1,2-1,5 CaO.

Состав металлолома (мас.%): 0,02 S; 0,27 С; 0,17 Si; 0,5 Mn; 0,02 P; 96 Fe.

В качестве шлакообразующих используется известь.

Состав извести (мас.%): 92,0 CaO; 3,3 MgO; 2,5 SiO2; 1,0 Al2О3; 0,6 Fe2O3; 0,1 P2O5; 0,2 CO2; 0,2 H2O; 0,1 S.

Если использовать электропечь вместимостью 5 т, то расход материалов составит: 0,5-0,75 т жидкого чугуна; 1,5-2,5 т металлизированных окатышей; 0,03-0,25 т конверторного ванадиевого шлака; 0,5 т извести; 1-2,47 т металлолома.

Техническим результатом является то, что использование данного способа обеспечивает легирование стали ванадием при снижении в стали примесей цветных металлов, снижении материальных и энергетических затрат на процесс металлизации окатышей или брикетов при сохранении их механической прочности, а при использовании в шихте жидкого чугуна обеспечивается дополнительное снижение расхода электроэнергии.

Библиографический список

1. Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали. М.: Металлургия. - 1985 г. - 408 с.

2. Бескоксовая переработка титаномагнетитовых руд / В.А.Ровнушкин, Б.А.Боковиков, С.Г.Братчиков и др. М.: Металлургия, 1988 г. - 247 с.

3. Смирнов Л.А., Дерябин Ю.А., Шаврин С. В. Металлургическая переработка ванадийсодержащих титаномагнетитовых руд. Челябинск: Металлургия, 1990 г. - 256 с.

4. Филлипенков А.А., Дерябин Ю.А., Смирнов Л.А. Эффективные технологии легирования стали ванадием. Екатеринбург: Уро РАН, 2001 г. - 210 с.

5. Лисиенко В.Г., Трофимова О.Г., Ладыгина Н.В. Альтернативная металлургия. Проблемы легирования и оценки энерго-экологической эффективности. М.: Металлургия, 2002 г. - с.

6. Лисиенко В.Г., Щелоков Я.М., Ладыгичев М.Г. Плавильные агрегаты: теплотехника, управление и экология. Справочное издание в 4-х книгах. Кн.2 / Под ред. В.Г.Лисиенко. М.: Теплотехник, 2005 г. - 912 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ТИТАНОМАГНЕТИТОВ ПРИ ПРЯМОМ ЛЕГИРОВАНИИ СТАЛИ ВАНАДИЕМ | 2009 |

|

RU2423530C2 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1998 |

|

RU2167944C2 |

| РЕКУПЕРАТИВНЫЙ СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПРЯМЫМ ЛЕГИРОВАНИЕМ ВАНАДИЕМ СТАЛИ | 2004 |

|

RU2282665C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗИРОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2337971C1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ, ГОРЯЧИХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И ВАНАДИЕВОГО ШЛАКА | 2004 |

|

RU2287017C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА ШИХТЫ В ПРОИЗВОДСТВЕ МИНЕРАЛОВАТНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2547182C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

Изобретение относится к черной металлургии, в частности к электросталеплавильному производству. Способ включает загрузку металлошихты, состоящей из металлургического лома, чугуна, металлизированных окатышей или брикетов, конверторного ванадиевого шлака, плавление металлошихты. В металлошихте применяют 30-50% металлизированных окатышей или брикетов, не содержащих оксида титана и ванадия, и ванадийсодержащий чугун с содержанием ванадия 0,5-0,6%. Доля массы конверторного ванадиевого шлака от массы металлизированных окатышей составляет 2-10%, доля ванадиевого чугуна от массы металлошихты составляет 10-15%. Перед подачей окатышей или брикетов в электродуговую печь осуществляют их подогрев до температуры 300-500°С и довосстановление отходящими газами дуговой печи. Использование изобретения позволяет обеспечить легирование стали ванадием при снижении в стали примесей цветных металлов. 2 з.п. ф-лы, 1 ил.

1. Способ выплавки легированной ванадием стали в дуговой электропечи, включающий загрузку в печь металлошихты, состоящей из металлургического лома, чугуна и металлизированных окатышей или брикетов шлакообразующих и конвертерного ванадиевого шлака, отличающийся тем, что первоначально в печь загружают металлургический лом и шлакообразующие, прогревают их, затем загружают в печь ванадиевый чугун с содержанием ванадия 0,5-0,6%, в количестве 10-15% от массы металлошихты, далее подают 30-50% от массы металлошихты металлизированных окатышей или брикетов, не содержащих оксида титана и ванадия, причем перед подачей металлизированных окатышей или брикетов в электродуговую печь осуществляют их подогрев до температуры 300-500°С и довосстановление отходящими газами дуговой печи, после чего загружают конвертерный ванадиевый шлак в количестве 2-10% от массы металлизированных окатышей.

2. Способ по п.1, отличающийся тем, что чугун в металлошихте используют в жидком виде.

3. Способ по п.1, отличающийся тем, что в качестве дуговой электропечи используют печь постоянного тока.

| Филлипенков А.А., Дерябин Ю.А., Смирнов Л.А | |||

| Эффективные технологии легирования стали ванадием | |||

| - Екатеринбург: Уро РАН, 2001, с.210 | |||

| Способ получения ванадиевой стали | 1981 |

|

SU1014920A2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ выплавки ванадийсодержащих сталей и легирующе-восстановительная смесь для его осуществления | 1976 |

|

SU605839A1 |

Авторы

Даты

2009-05-20—Публикация

2007-07-02—Подача