Изобретение относится к области бурения и капитального ремонта скважин различного назначения и может быть использовано в случаях заполнения последних жидкостью.

Анализ существующего уровня показал следующее:

- известен способ очистки ствола скважины, описанный в авторском свидетельстве "Устройство для очистки внутренней поверхности обсадной колонны", N 470589, включающий спуск гидромонитора на колонне труб в скважину, заполненную промывочной жидкостью, до нижней границы очищаемого интервала, непрерывное прокачивание промывочной жидкости по колонне труб через гидромонитор и далее по кольцевому пространству с одновременным подъемом гидромонитора на колонне труб к верхней границе очищаемого интервала и последующим вымывом загрязняющих продуктов на поверхность (см. а.с. N 470589 от 04.01.74 по кл. E 21 В 37/02, опубл. в ОБ N 18, 1975).

При этом из всего потока промывочной жидкости формируют неразрывную струю промывочной жидкости в направлении от оси колонны труб между наружной поверхностью гидромонитора и стенкой скважины, причем направляют начальный участок неразрывной струи промывочной жидкости под углом менее 90o к оси колонны труб в сторону нижней границы очищаемого интервала.

Недостаток известного способа заключается в некачественной очистке ствола скважины. При реализации способа не обеспечивается вынос дезагрегированных загрязняющих частиц из очищаемого интервала, т.к. струя промывочной жидкости не способна их держать во взвешенном состоянии и транспортировать вверх по стволу скважины при подъеме гидромонитора. Указанный недостаток вызван направлением неразрывной струи промывочной жидкости в сторону, противоположную направлениям движения гидромонитора при его подъеме и скорости формирующегося восходящего потока. Указанное обстоятельство приведет к осаждению загрязняющих частиц ниже начального участка струи и образованию шламовой пробки.

В качестве прототипа взят способ очистки ствола скважины, описанный в авторском свидетельстве "Устройство для бурения скважин", N 844761, включающий спуск гидромонитора на колонне труб в скважину, заполненную промывочной жидкостью, до нижней границы очищаемого интервала, непрерывное прокачивание промывочной жидкости по колонне труб через гидромонитор и далее по кольцевому пространству с одновременным подъемом гидромонитора на колонне труб к верхней границе очищаемого интервала с последующим вымывом загрязняющих продуктов на поверхность (см. а.с. N 844761 от 23.05.79 по кл. E 21 В 21/00, опубл. в ОБ N 25, 1981). При этом гидромонитор на колонне труб устанавливают между гидравлическим забойным двигателем и породоразрушающим инструментом, а часть потока промывочной жидкости, поступающей в гидромонитор, направляют из него в кольцевое пространство через два ряда цилиндрических насадок, один из которых располагают ближе к породоразрушающему инструменту и ориентируют под углом 90o к оси колонны труб, а второй располагают ближе к гидравлическому забойному двигателю и ориентируют под углом 65-75o к оси колонны труб в сторону верхней границы очищаемого интервала. Таким образом, формируют два гидравлических экрана, вращающихся вокруг оси колонны труб. Способ более перспективен, чем вышеуказанный в аналоге, т.к. потенциально может обеспечить эффективную очистку ствола скважины за счет интенсивного дезагрегирования загрязняющих частиц в кавернах и на стенках скважины и выброса их в сторону верхней границы очищаемого интервала. Это обусловлено геометрическими параметрами гидравлических экранов (один из которых ориентирован под углом в сторону верхней границы очищаемого интервала).

Недостаток известного способа заключается в некачественной очистке ствола скважины, т.к. не достигается одновременное очищающее воздействие многочисленными струями гидромонитора по периметру скважины при его перемещении. Часть загрязняющих частиц при движении гидромонитора вверх проваливается между струями, заполняя ствол скважины, и тем самым формирует шламовую пробку. Высокооборотное вращение гидромонитора забойным двигателем приводит к интенсивному массообмену между струями и окружающей их промывочной жидкостью. В результате струи быстро затухают.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему: улучшается качество очистки ствола скважины за счет одновременного размыва загрязняющих материалов по периметру ее стенок и полного выноса их из очищаемого интервала.

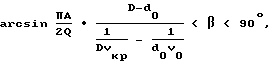

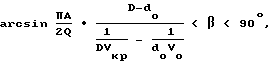

Технический результат достигается с помощью известного способа, включающего спуск гидромонитора на колонне труб в скважину, заполненную промывочной жидкостью, до нижней границы очищаемого интервала, непрерывное прокачивание промывочной жидкости по колонне труб через гидромонитор с формированием гидравлического экрана, направленного к верхней границе очищаемого интервала и далее по кольцевому пространству с одновременным подъемом гидромонитора на колонне труб к верхней границе очищаемого интервала и последующим вымывом загрязняющих продуктов ни поверхность, в котором формируют гидравлический экран в виде неразрывной струи из всего потока промывочной жидкости в направлении от колонны труб между наружной поверхностью гидромонитора и стенкой скважины, причем направляют начальный участок неразрывной струи промывочной жидкости из гидромонитора под углом в сторону верхней границы очищаемого интервала относительно оси колонны труб, величину которого определяют неравенством

где A - коэффициент, характеризующий расширение неразрывной струи промывочной жидкости по ее течению;

D - диаметр ствола скважины, м;

d0 - наружный диаметр щелевой насадки гидромонитора, м;

Q - расход промывочной жидкости, м3/сек;

Vкр - критическая скорость неразрывной струи промывочной жидкости при контакте со стенкой скважины, м/с;

V0 - начальная скорость истечения непрерывной струи промывочной жидкости при выходе из щелевой насадки гидромонитора, м/с;

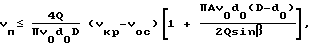

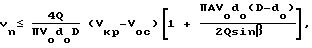

β величина угла наклона начального участка неразрывной струи промывочной жидкости к оси колонны труб, o, а подъем гидромонитора на колонне труб осуществляют со скоростью, рассчитываемой с учетом неравенства

где Vn - скорость подъема гидромонитора на колонне труб, м/с;

Vос скорость осаждения шламовой частицы в промывочной жидкости, м/с.

Известно устройство для кольматации стенки скважины, содержащее корпус с центральными и боковыми каналами с гидромониторными насадками, которые при работе устройства формируют струи промывочной жидкости, геометрические оси которых пересекаются друг с другом под углом 60o, при этом направление струй противоположно (см. а. с. N 1750281 от 15.05.89 по кл. E 21 В 21/00, ДСП). Работа устройства по технологическому процессу обеспечивает повышение степени кольматации при бурении проницаемых пород и повышение показателей работы долота. Известно устройство для сооружения скважины, имеющее насадки, формирующие струи в одной плоскости навстречу друг другу под углом 45o к оси центрального канала с целью повышения эффективности кольматации за счет создания периодического давления на стенки скважины (см. а.с. N 1440121 от 20.03.86, E 21 В 37/02, ДСП; а.с. N 1679818 от 11.05.88 по кл. E 21 В 37/02, ДСП).

Известен резак гидравлический, формирующий неразрывную струю промывочной жидкости под углом 90o в направлении от оси неподвижного устройства между его наружной поверхностью и внутренней стенкой алюминиевой бурильной трубы, замкнутой по периметру поперечного сечения устройства щелевой насадкой (см. Пустовойтенко И.П. Предупреждение и ликвидация аварий в бурении.- М.: Недра, 1988, с. 254).

Известен чехол-отражатель, устанавливаемый на шпинделе турбобура и формирующий из утечек из-под ниппеля последнего неразрывную струю промывочной жидкости под углом 30o в направлении от оси колонны труб между наружной поверхностью чехла-отражателя и стенкой скважины в сторону корпуса турбобура замкнутой по периметру поперечного сечения устройства щелевой насадкой, образованной корпусами последних (см. Акопов Э.А. Очистка забоев глубоких скважин.- М.: Недра, 1970, с. 74-78). Устройство предназначено для предупреждения сальникообразования на участке компоновки низа бурильной колонны между породоразрушающим инструментом и турбобуром и не может быть использовано для очистки ствола скважины, т.к. неразрывная струя промывочной жидкости не обладает достаточной интенсивностью для размыва загрязняющих частиц и удержания их во взвешенном состоянии на большом удалении от оси колонны труб. По справочным данным, начальный расход жидкости в ней не превышает 0,007 м3/с при перепаде давления на породоразрушающем инструменте 10 МПа.

Таким образом, заявляемый способ очистки ствола скважины обладает изобретательским уровнем, т. к. по имеющимся источникам известности не выявлены решения, имеющие признаки, совпадающие с отличительными признаками заявляемого способа, выполняющими аналогичную функцию.

Для эффективной очистки ствола скважины от продуктов загрязнения: рыхлой фильтрационной корки, скоагулировавших масс промывочной жидкости, аккумулированного шлама в кавернах, смолистых отложений на внутренней поверхности обсадной колонны, - необходимо выполнение двух условий: максимальный перевод загрязняющих скважину частиц во взвешенное дезагрегированное состояние и вынос указанных частиц на дневную поверхность.

Реализация заявляемого способа возможна только в скважинах, заполненных жидкостью. В этом случае при прокачивании всего потока промывочной жидкости по колонне труб и далее через замкнутую по периметру поперечного сечения гидромонитора щелевую насадку формируют затопленную неразрывную струю в направлении от оси колонны труб между наружной поверхностью гидромонитора и стенкой скважины. При этом поверхности градиентного разрыва струи будут сформированы в виде конических поверхностей усеченных круглых прямых конусов, высоты которых совмещены с осью колонны труб, а большие основания ориентированы в сторону верхней границы очищаемого интервала.

Такая струя при контакте с преградой в виде фильтрационной корки, загустевшей массы промывочной жидкости или шлама производит на нее одновременное по периметру ствола скважины силовое воздействие, в результате чего указанные скопления дезагрегируются на мелкие частицы. При этом интенсивности струи недостаточно для разрушения горной породы на обнажающихся стенках скважины, т. к. она не является круглой осевой. То есть ствол скважины не размывается, сохраняя свою прежнюю конфигурацию.

Струя промывочной жидкости, отражаясь от стенки скважины, ограничивающей ее затухающее распространение в неограниченном пространстве, формирует тороидальное вихревое движение жидкости в части кольцевого пространства скважины, расположенного выше щелевой насадки гидромонитора. Дезагрегированные частицы вовлекаются токами вихря в область интенсивного движения жидкости. Здесь часть частиц минимального размеpa, достаточного для выноса потоком жидкости в рассматриваемом интервале кольцевого пространства, выбрасывается периферийными токами вихря в область над ним, где подхватывается сформировавшимся в кольцевом пространстве восходящим потоком и транспортируется вверх по стволу скважины. Частицы большего размера остаются захваченными токами вихря в области интенсивного движения, где они рециркулируют, не выпадая из области распространения тороидального вихря, ограниченной снизу интенсивным начальным участком струи.

При подъеме гидромонитора по ходу движения струи на всей площади поверхности указанного интервала ствола скважины происходит дезагрегирование загрязняющих его материалов, перевод их во взвешенное состояние и перенос тороидальным вихрем крупных частиц до участка кольцевого пространства, где возникают условия их гидротранспорта на дневную поверхность (например, до части необсаженного ствола скважины номинального диаметра или до выхода в обсадную колонну).

Для реализации указанных процессов неразрывная струя промывочной жидкости не должна отклоняться от оси колонны труб (совпадающей с осью скважины) на величину, равную или более 90o, что и определяет максимальную величину угла β. При величине отклонения 90o струя размывает застойные зоны со шламом в полостях каверн и фильтрационную корку на стенках скважины на уровне щелевой насадки неподвижного гидромонитора. При начале перемещения гидромонитора к верхней границе очищаемого интервала за счет перераспределения скоростей потока в струе фильтрационная корка и шлам будут сбиваться вниз и формировать шламовую пробку. При величине отклонения более 90o струя размывает загрязняющие скважину частицы ниже уровня щелевой насадки и сбивает их вниз, как при неподвижном, так и при поднимаемом гидромониторе.

Минимальная величина угла β определена с учетом обеспечения критической скорости течения неразрывной струи промывочной жидкости у стенки скважины, достаточной для разрушения фильтрационной корки на стенке скважины и удержания в тороидальном вихре дезагрегированных частиц. Уменьшение скорости потока по ходу течения струи определено с учетом сохранения расхода промывочной жидкости в струе постоянным. При этом увеличение площади поперечного сечения струи принято прямо пропорциональным от начального сечения кольцевой щелевой насадки.

Формирование неразрывной струи промывочной жидкости под углом, меньшим указанной величины, не обеспечит достижения технического результата, так как не достигается очистка стенок скважины и вынос дезагрегированных частиц.

Максимальная величина скорости подъема гидромонитора обусловлена делением струи у стенки скважины на две составляющие, одна из которых обеспечивает заполнение ствола скважины промывочной жидкостью ниже области действия струи при подъеме гидромонитора, а другая обеспечивает вынос дезагрегированных загрязняющих частиц. Превышение максимально допустимой скорости подъема гидромонитора приведет к увеличению составляющей, идущей на заполнение ствола скважины, а следовательно, не обеспечит эффективный вынос дезагрегированных загрязняющих частиц. Фактическая минимальная скорость подъема гидромонитора обусловлена техническими возможностями применяемого оборудования.

Более подробно сущность заявляемого способа описывается следующим примером.

Пример. Способ был испытан при капитальном ремонте скважины Щелковского подземного хранилища газа (ПХГ). Ствол скважины до глубины 875,9 м обсажен эксплуатационной колонной диаметром 0,168 м (толщина стенки 0,008 м). Интервал залегания пласта-резервуара ПХГ 886,8-889,5 м. В необсаженном интервале ствола скважины 875,9-886,8 м, соответствующем залеганию глинистой покрышки пласта-резервуара ПХГ, произошло ее разрушение с образованием каверны максимальным диаметром по данным кавернометрии до 0,5 м. В течение двухгодичного срока каверна полностью заполнилась продуктами разрушения горных пород и цементного камня из кольцевого пространства за обсадной колонной, что привело к кольматации призабойной зоны пласта-резервуара ПХГ и обусловило вывод скважины из эксплуатации.

Для проведения капитального ремонта на скважине был смонтирован подъемный агрегат А-50У. Скважина была заполнена промывочной жидкостью - аммонизированным раствором нитрата кальция плотностью 1120 кг/м3, условной вязкостью 17 с, статическим напряжением сдвига через 10 мин - 1,68 дПа. Из скважины после демонтажа фонтанной арматуры была извлечена колонна насосно-компрессорных труб (наружным диаметром 0,089 м с толщиной стенки 0,065 м) и комплект забойного оборудования.

Для восстановления ствола скважины в нее на колонне бурильных труб ПК 73 x 9 спустили долото III 139,7 С-ЦВ, которым при осевой нагрузке до 20 кН, частоте вращения ротора 20 об/мин и подаче промывочной жидкости 10,9• 10-3 м3/с (обеспечивалась насосным блоком НП-15 А при работе на четвертой передаче и диаметре втулок 0,127 м) разбурили интервал 875,9 -891 м. При промывке скважины на поверхность выносились куски глины и цементного камня размером до 0,001 м.

При проведении последующей кавернометрии прибор дошел до глубины 884 м, зафиксировав диаметр каверны 0,2 м. То есть исходная каверна не была очищена от продуктов разрушения, а нижняя часть оказалась заполненной ими.

Для последующего оборудования призабойной зоны пласта фильтром очищают каверну от продуктов разрушения горных пород и цементного камня по предлагаемому способу со следующими технико-технологическими параметрами.

Верхняя граница очищаемого интервала 875,9 м соответствует заходу гидромонитора в обсаженную часть ствола скважины, где скорость восходящего потока промывочной жидкости достаточна для гидротранспорта крупных частиц породы и цементного камня на поверхность.

Наибольшая глубина нижней границы очищаемого интервала 890,6 м - превышает глубину залегания днища каверны и обеспечивается заходом ведущей трубы в скважину при максимально допустимой длине поднимаемой трубы агрегатом А-50 У - 16 м и высоте вертлюга ВЭ-50 - 1,3 м. Наименьшая глубина нижней границы очищаемого интервала 884 м - соответствует глубине беспрепятственного спуска каверномера. Текущие значения глубин нижней границы очищаемого интервала соответствуют приросту предыдущей величины на 0,25 м из условия предотвращения прихвата гидромонитора при его внедрении в шламовый осадок.

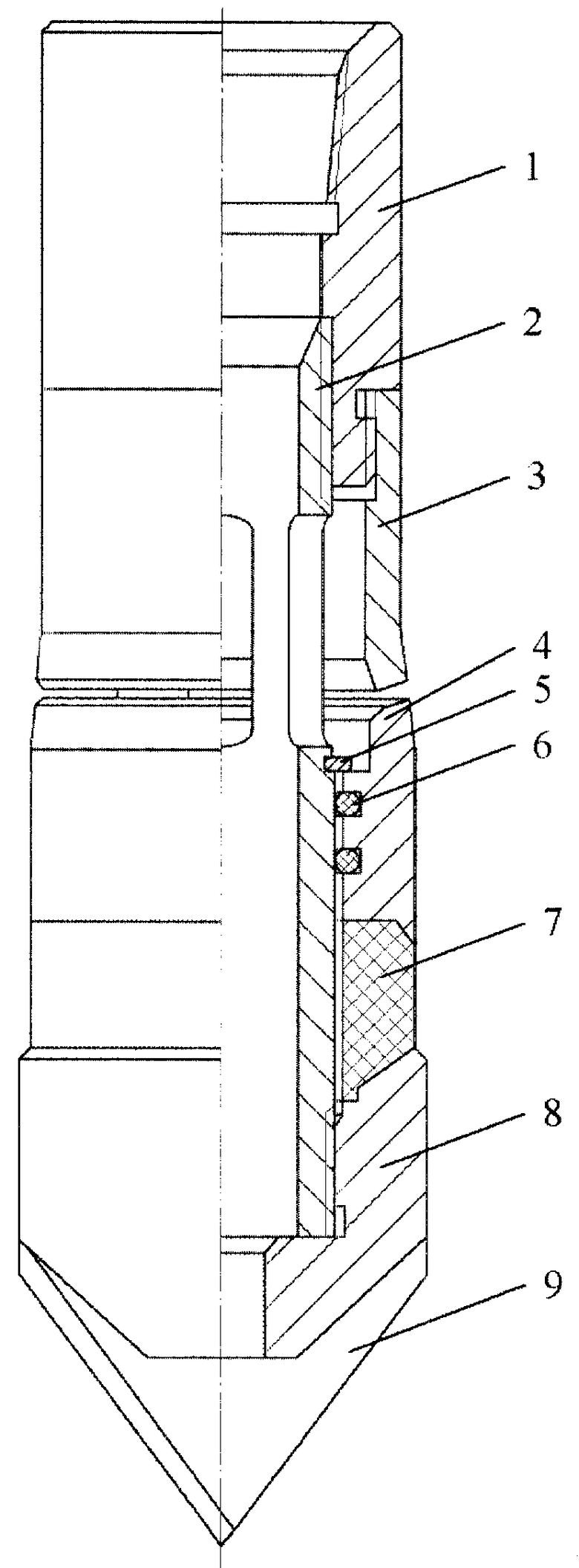

По технологии используют гидромонитор, сконструированный и изготовленный в ОАО "СевКавНИПИгаз". Общий вид гидромонитора представлен на чертеже. Устройство имеет корпус 1 с проходным каналом. В верхней части корпуса 1 выполнена резьба для соосного присоединения гидромонитора к колонне труб. В данном случае используют колонну бурильных труб марки ПВ-73 x 9. Нижняя часть корпуса 1 резьбовым соединением связана со стволом 2, в котором также выполнен проходной канал с радиальными отверстиями. Снаружи нижняя часть корпуса 1 резьбовым соединением связана с юбкой 3, образующей полость между ней и стволом 2, сообщающуюся с проходным каналом устройства и бурильных труб. Снаружи ствола 2 размещена подвижная втулка 4 с ограничителем хода вверх в виде упорного кольца 5. По внутренней поверхности подвижная втулка 4 и ствол 2 уплотнены резиновыми кольцами 6. Нижняя часть подвижной втулки 4 подпружинена резиновым упругим элементом 7, упирающимся в башмак 8 (со сквозным промывочным отверстием), навинченный на резьбовое соединение в нижней части ствола 2. Наружная поверхность башмака 8 выполнена конической и вооружена лопастью 9, что позволяет внедрять устройство в шлам, лежащий на дне каверны. Резьбовые соединения юбки 3 и башмака 8 уплотнены лентой марки ФУМ. На сопрягаемых кромках юбки 3 и подвижной втулки 4 выполнены угловые расточки, образующие замкнутую по периметру поперечного сечения гидромонитора кольцевую щелевую насадку. При этом образующие щели, задающие угол наклона струи к оси колонны труб при неподвижном гидромониторе, составляют с осью колонны труб острый угол β, отсчитываемый от направления к корпусу 1. Раскрытость щели может варьироваться установкой регулировочных колец между торцами резьбового соединения корпуса 1 и юбки 3.

При работе гидромонитора жидкость поступает из колонны труб в полость проходного канала корпуса 1 и ствола 2, откуда может выходить в кольцевое пространство двумя путями: через промывочное отверстие башмака 8 на забой или при перекрытии промывочного отверстия башмака 8 бросовым шаром - через замкнутую по периметру поперечного сечения гидромонитора щелевую насадку.

В случае засорения кольцевой щели давление в проходном канале корпуса 1, ствола 2 и, следовательно, в полости между стволом 2, юбкой 3 и подвижной втулкой 4 увеличивается. Под действием образовавшегося перепада давления подвижная втулка 4 перемещается вниз, вызывая деформацию упругого резинового элемента 7. При этом раскрытость щели между юбкой 3 и подвижной втулкой 4 увеличивается и происходит ее очистка. Давление в полости устройства снижается и подвижная втулка 4 под действием распрямляющегося упругого элемента 7 возвращается в исходное положение, ограниченное упорным кольцом 5. Таким образом, устройство автоматически возвращается на заданный технологический режим работы.

Наружный диаметр щелевой насадки гидромонитора d0 = 0,116 м выбран из условия безопасного спуска гидромонитора в эксплуатационной колонне внутренним диаметром 0,168-2 • 0,008 = 0,152 м в соответствии с требованиями "Правил безопасности в нефтяной и газовой промышленности" РД 08-200-98.

Раскрытость щелевой насадки гидромонитора δ0 принимают равной 0,004 м из условия пропуска через нее частиц диаметром до δ0/3 = 0,004/3 ≈ 0,001 м, остающихся в промывочной жидкости при замкнутой схеме ее циркуляции без системы тонкой очистки.

Расход промывочной жидкости принимают Q= 17,4• 10-3 м3/с, исходя из режима гидравлической загрузки имеющихся в наличии цементировочных агрегатов типа ЦА-320М. Указанный расход обеспечивается совместной работой двух агрегатов на третьей передаче при диаметре втулок насоса 0,127 м. Максимально развиваемое давление при этом составляет 10,7 МПа, что соответствует ожидаемым гидравлическим сопротивлениям при движении промывочной жидкости по колонне бурильных труб через гидромонитор и по кольцевому пространству.

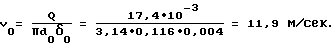

Начальную скорость истечения неразрывной струи промывочной жидкости при выходе из щелевой насадки гидромонитора определяют из выражения

Величину коэффициента A= 0,007 определяют по результатам экспериментальных замеров скоростных напоров в неразрывной струе при удалении от щелевой насадки гидромонитора.

Критическую скорость неразрывной струи промывочной жидкости при контакте со стенкой скважины Vкр = 2 м/с определяют по результатам экспериментального исследования процесса на модели.

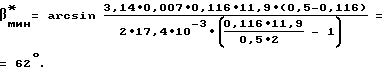

Минимальную запредельную величину угла наклона струи β

Максимальная запредельная величина угла наклона струи составляет β

В данном случае выбирают угол наклона неразрывной струи промывочной жидкости относительно оси колонны труб βср= 75°. В случае выбора наклона струи 62o и менее технологический процесс не осуществляется, так как скорость струи при контакте со стенкой скважины становится менее критической и очистка стенок скважины не происходит. В случае выбора наклона струи 90o и более технологический процесс не осуществляется, так как не обеспечивается вынос дезагрегированных частиц.

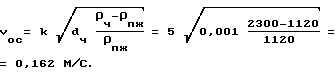

Для расчета скорости осаждения шламовой частицы в промывочной жидкости используют формулу Риттингера, которой по нормативно-справочной литературе принимают значение коэффициента k = 5, соответствующее шарообразной форме шламовой частицы (см. Элияшевский И.В., Сторонский М.Н., Орсуляк Я.М. Типовые задачи и расчеты в бурении.- М.: Недра, 1982). Диаметр шламовой частицы, dч = 0,001 м, определяют по максимальному размеру фракций песка, выносимых из скважины. Плотность шламовых частиц принимают равной средневзвешенной плотности горных пород по разрезу скважины ρч= 2300 кг/м3. Плотность промывочной жидкости равна фактической плотности аммонизированного раствора нитрата кальция, заполняющего скважину ρпж= 1120 кг/м3. Величина Vос с учетом вышеприведенных значений составляет

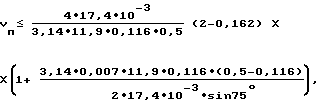

Рассчитывают максимальную скорость подъема гидромонитора

Указанная скорость может быть достигнута при работе агрегата А-50У на первой передаче при пониженной частоте вращения вала приводящего дизеля (режим "малого газа" - см. Амиров А.Д., Карапетов К.А., Лемберанский Ф.Д. и др. Справочная книга по текущему и капитальному ремонту скважин.- М.: Недра, 1979). При подъеме гидромонитора со скоростью, превышающей расчетный предел, технический результат не будет достигаться за счет перераспределения скоростей в потоке неразрывной струи на заполнение ствола скважины промывочной жидкостью ниже щелевой насадки гидромонитора. Минимально допустимая скорость подъема гидромонитора в конкретном примере составляет 0,005 м/сек и обусловлена минимальной приводной мощностью дизеля агрегата А-50У.

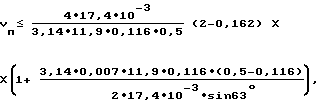

При минимально допустимой величине угла наклона начального участка неразрывной струи промывочной жидкости β = 63° максимальная скорость подъема гидромонитора

Vп ≅ 0,081 м/с.

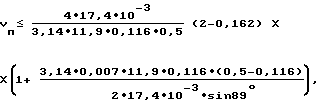

При максимально допустимой величине угла наклона начального участка неразрывной струи тампонажного раствора  максимальная скорость подъема гидромонитора

максимальная скорость подъема гидромонитора

Vп ≅ 0,078 м/с.

На колонне бурильных труб спускают гидромонитор в скважину, заполненную аммонизированным раствором нитрата кальция (промывочной жидкостью). После этого колонну бурильных труб через ведущую трубу квадратного сечения 80 x 80 и вертлюг ВЭ-50 подвешивают на крюкоблоке талевой системы подъемного агрегата А-50У и обеспечивают допуск гидромонитора до наименьшей глубины нижней границы очищаемого интервала 884 м, где была получена посадка каверномера. Нагнетательные линии насосов двух цементировочных агрегатов ЦА-320М, оснащенных втулками диаметром 0,127 м, соединяют параллельно для закачки жидкости в колонну труб через рукав буровой оплеточный 38-25000 МРТУ 38-105537-73, вертлюг и ведущую трубу. Всасывающие линии цементировочных агрегатов параллельно соединяют с приемной емкостью, куда по желобу с устья возвращается промывочная жидкость после подъема по кольцевому пространству скважины.

Восстанавливают прямую замкнутую циркуляцию промывочной жидкости, непрерывно прокачивая ее по колонне бурильных труб с расходом Q0 = 17,4 •10-3 м3/с, и формируют неразрывную струю из всего потока промывочной жидкости от оси колонны труб между наружной поверхностью гидромонитора и стенкой скважины, что обеспечивается с помощью конструктивных особенностей гидромонитора, а именно замкнутой по периметру его поперечного сечения щелевой насадкой с δo= 0,004 м. Далее направляют начальный участок неразрывной при неподвижном гидромониторе под углом βср= 75° в сторону верхней границы очищаемого интервала относительно оси колонны бурильных труб, что обеспечивается наклоном образующих поверхностей щелевой насадки гидромонитора.

Одновременно начинают поднимать колонну бурильных труб с гидромонитором со скоростью Vп = 0,079 м/с при работе подъемного агрегата А-50У на первой передаче.

При достижении гидромонитором верхней границы очищаемого интервала 875,9 м подъем колонны бурильных труб прекращают и при непрерывной подаче промывочной жидкости двумя цементировочными агрегатами с расходом Q0 = 17,4 • 10-3 м3/с вымывают загрязняющие продукты на поверхность прокачкой 14,2 м3 аммонизированного раствора нитрата кальция (соответствует объему скважины со спущенной колонной бурильных труб). При этом плотность выходящей из скважины промывочной жидкости увеличилась с 1120 кг/м3 до 1200 кг/м3, что свидетельствовало о размыве накопившегося глинистого осадка в каверне и выносе дезагрегированных твердых частиц на поверхность.

Далее при непрерывной циркуляции промывочной жидкости гидромонитор на колонне бурильных труб спускают до глубины 884 м и внедряют его в шламовый осадок на 0,25 м до глубины 884,25 м. Повторяют вышеописанную технологическую операцию с указанными расчетными параметрами. Аналогичным образом процесс повторяют до достижения наибольшей глубины нижней границы очищаемого интервала 890,6 м при последовательном внедрении гидромонитора на глубину 0,25 м.

Качество очистки ствола скважины было подтверждено контрольным спуском-подъемом бурильной колонны в интервале 879,5 - 890,6 м, который прошел без посадок и затяжек инструмента. При проведении последующей кавернометрии (после подъема бурильной колонны с гидромонитором) прибор зафиксировал каверну диаметром 0,5 м, профиль которой практически полностью совпадал с исходным. Указанные факты свидетельствуют о качественной технологии очистки ствола скважины. После производства перечисленных работ скважину оборудуют фильтром и вводят в эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ЦЕМЕНТНОГО МОСТА | 1999 |

|

RU2170334C2 |

| СПОСОБ ОЧИСТКИ СТВОЛА СКВАЖИНЫ | 1999 |

|

RU2168603C2 |

| СПОСОБ УСТАНОВКИ ЦЕМЕНТНОГО МОСТА | 1999 |

|

RU2168609C2 |

| СКВАЖИННЫЙ ГИДРОМОНИТОРНЫЙ РАСШИРИТЕЛЬ | 2001 |

|

RU2213199C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2183724C2 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ БУРЕНИЯ, ОЧИСТКИ КАВЕРНЫ И УСТАНОВКИ ЦЕМЕНТНОГО МОСТА | 2012 |

|

RU2513788C1 |

| СПОСОБ ОЧИСТКИ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ ОТ ПЕСЧАНОЙ ПРОБКИ В ПРОЦЕССЕ КАПИТАЛЬНОГО РЕМОНТА | 1999 |

|

RU2165007C2 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНОГО ГАЗОНОСНОГО ПЛАСТА БУРЕНИЕМ | 1998 |

|

RU2148698C1 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНОГО ГАЗОНОСНОГО ПЛАСТА БУРЕНИЕМ | 2000 |

|

RU2196869C2 |

| ШАРНИРНЫЙ ПЕРЕХОДНИК | 2001 |

|

RU2209916C1 |

Изобретение относится к области бурения и капитального ремонта скважин различного назначения и может быть использовано в случаях заполнения последних промывочной жидкостью. С помощью гидромонитора со щелевой насадкой, замкнутой по периметру поперечного сечения, спущенного до нижней границы очищаемого интервала, формируют неразрывную струю из всего потока промывочной жидкости в направлении от оси колонны труб между наружной поверхностью гидромонитора и стенкой скважины. Направляют начальный участок неразрывной струи под углом в сторону верхней границы очищаемого интервала. Величину угла определяют математическим неравенством. Подъем гидромонитора на колонне труб осуществляют со скоростью, также рассчитываемой с учетом математического неравенства. При достижении гидромонитором верхней границы очищаемого интервала скважину промывают. Технический результат сводится к улучшению качества очистки ствола скважин. 1 ил.

Способ очистки ствола скважины, включающий спуск гидромонитора на колонне труб в скважину, заполненную промывочной жидкостью, до нижней границы очищаемого интервала, непрерывное прокачивание промывочной жидкости по колонне труб через гидромонитор с формированием гидравлического экрана, направленного к верхней границе очищаемого интервала, и далее по кольцевому пространству с одновременным подъемом гидромонитора на колонне труб к верхней границе очищаемого интервала и последующим вымывом загрязняющих продуктов на поверхность, отличающийся тем, что формируют гидравлический экран в виде неразрывной струи из всего потока прокачиваемой жидкости в направлении от оси колонны труб между наружной поверхностью гидромонитора и стенкой скважины, причем направляют начальный участок неразрывной струи прокачиваемой жидкости из гидромонитора под углом в сторону верхней границы очищаемого интервала относительно оси колонны труб, величину которого определяют неравенством

где А - коэффициент, характеризующий расширение неразрывной струи промывочной жидкости по ее течению;

D - диаметр ствола скважины, м;

do - наружный диаметр щелевой насадки гидромонитора, м;

Q - расход промывочной жидкости, м3/с;

Vкр - критическая скорость неразрывной струи промывочной жидкости при контакте со стенкой скважины, м/с;

Vo - начальная скорость истечения неразрывной струи промывочной жидкости при выходе из щелевой насадки гидромонитора, м/с;

β - величина угла наклона начального участка неразрывной струи промывочной жидкости к оси колонны труб, град.,

а подъем гидромонитора на колонне труб осуществляют со скоростью, рассчитываемой с учетом неравенства

где Vп - скорость подъема гидромонитора на колонне труб, м/с;

Voc - скорость осаждения шламовой частицы в промывочной жидкости, м/с.

| Устройство для бурения скважин | 1979 |

|

SU844761A1 |

| Устройство для очистки внутренней поверхности обсадной колонны | 1974 |

|

SU470589A1 |

| Устройство для соединения тонкостенных труб | 1973 |

|

SU512331A1 |

| US 5195585 A, 23.03.1993. | |||

Авторы

Даты

2001-05-27—Публикация

1999-08-24—Подача