Изобретение относится к области машиностроения, в частности к паровым расширительным машинам объемного вытеснения, а именно к паровым винтовым машинам, предназначенным для преобразования энергии пара в механическую энергию.

Предшествующий уровень техники

Известна паровая винтовая машина (SU, A3, 1838632), содержащая корпус, внутри которого выполнена камера высокого давления с размещенными в ней ведущим и ведомым винтами, находящимися в зацеплении, выходной редуктор и синхронизирующая передача, первый из которых связан с одной стороны с выходным валом машины, а с другой - с ведущим винтом, вторая передача предназначена для синхронизации оборотов винтов, которые установлены в подшипниковых опорах.

Известна также винтовая машина (SU, A, 1146482), содержащая корпус, в котором расположены находящиеся в зацеплении ведущий и ведомый винты, валы которых установлены в подшипниковых узлах, синхронизирующую передачу, впускной и выпускной патрубки для подачи и отвода рабочего тела, в частности пара, цилиндр для компенсации осевых усилий, подвижная деталь которого связана с валом ведущего винта, и система смазки подшипниковых узлов и упомянутых передач, впускной патрубок и цилиндр сообщены с источником пара.

Недостатком известных устройств является относительно невысокий КПД, обусловленный потерями в подшипниковых узлах ввиду проникновения в них пара из области высокого давления и наличия осевых и радиальных перенапряжений от действия винтов. Кроме этого, известные машины обладают небольшим сроком службы ввиду повышенного износа подшипниковых узлов и передач.

В основу настоящего изобретения положена задача создания паровой винтовой машины, обладающей повышенным КПД при одновременном увеличении ее моторесурса за счет улучшения уплотнения эксплуатационных и технологических зазоров между подвижными и неподвижными деталями паровой винтовой машины, включая зазоры между винтами, и более эффективного использования рабочего тела, а также за счет уравновешивания сил, действующих на тела вращения, в том числе в подшипниковых узлах.

Поставленная задача решается тем, что известная паровая винтовая машина, содержащая корпус, в котором расположены находящиеся в зацеплении ведущий и ведомый винты, валы которых установлены в подшипниковых узлах, выходная и синхронизирующая передачи, посредством первой из которых ведущий винт связан с выходным валом, а посредством второй - ведущий и ведомый винты связаны между собой, впускной и выпускной патрубки, цилиндр для компенсации осевых усилий, подвижная деталь которого связана с валом ведущего винта, и система смазки подшипниковых узлов и упомянутых передач, при этом выходная и синхронизирующая передачи расположены по разные стороны от упомянутых винтов, а впускной патрубок и цилиндр сообщены с источником пара, она снабжена устройством для уравновешивания реактивных усилий в подшипниковых узлах, возникающих со стороны винтов, и разделителями пара и масла, установленными на валах между винтами и подшипниковыми узлами, при этом устройство для уравновешивания реактивных усилий в подшипниковых узлах выполнено в виде полости, образованной между валом и корпусом и сообщенной с одной стороны с источником пара, а с другой стороны - посредством дросселирующих каналов с выпускным патрубком, причем полость выполнена в корпусе по обе стороны от винтов и размещена вдоль боковой поверхности вала на участке, расположенном противоположно направлению действия реактивных усилий, при этом разделители пара и масла снабжены элементами отвода пара и/или масла.

Целесообразно, чтобы каждый разделитель пара и масла был выполнен в виде уплотнительных колец, между которыми расположены элементы отвода пара и/или масла.

Предпочтительно, чтобы каждый элемент отвода пара и/или масла был выполнен в виде, по меньшей мере, двух полостей, каждая из которых расположена между обращенными друг к другу уплотнительными кольцами, причем первая полость - дренажная, расположенная со стороны подшипникового узла, была сообщена каналом с атмосферой, а вторая полость, расположенная со стороны винта, была сообщена посредством канала с выпускным патрубком. Целесообразно, чтобы элемент отвода пара и/или масла был снабжен с механизмом принудительного отвода пара и масла.

Целесообразно, чтобы механизм принудительного отвода пара и/или масла был выполнен в виде диафрагмы, расположенной между обращенными друг к другу уплотнительными кольцами с зазорами, один из которых со стороны подшипникового узла сообщен с каналом, связанным с гидробаком системы смазки, а второй зазор, расположенный со стороны винта, сообщен с каналом, связанным с атмосферой, при этом на поверхности вала или диафрагмы на участке их взаимодействия между собой выполнены противоположно направленные винтовые канавки, входы которых сообщены с атмосферой, а выходы - с соответствующим зазором, при этом винтовая канавка, сообщенная с зазором, связанным с гидробаком, выполнена с направлением, соответствующим направлению ведущего винта, с возможностью обеспечения принудительного отвода просочившегося масла в гидробак.

Краткое описание чертежей

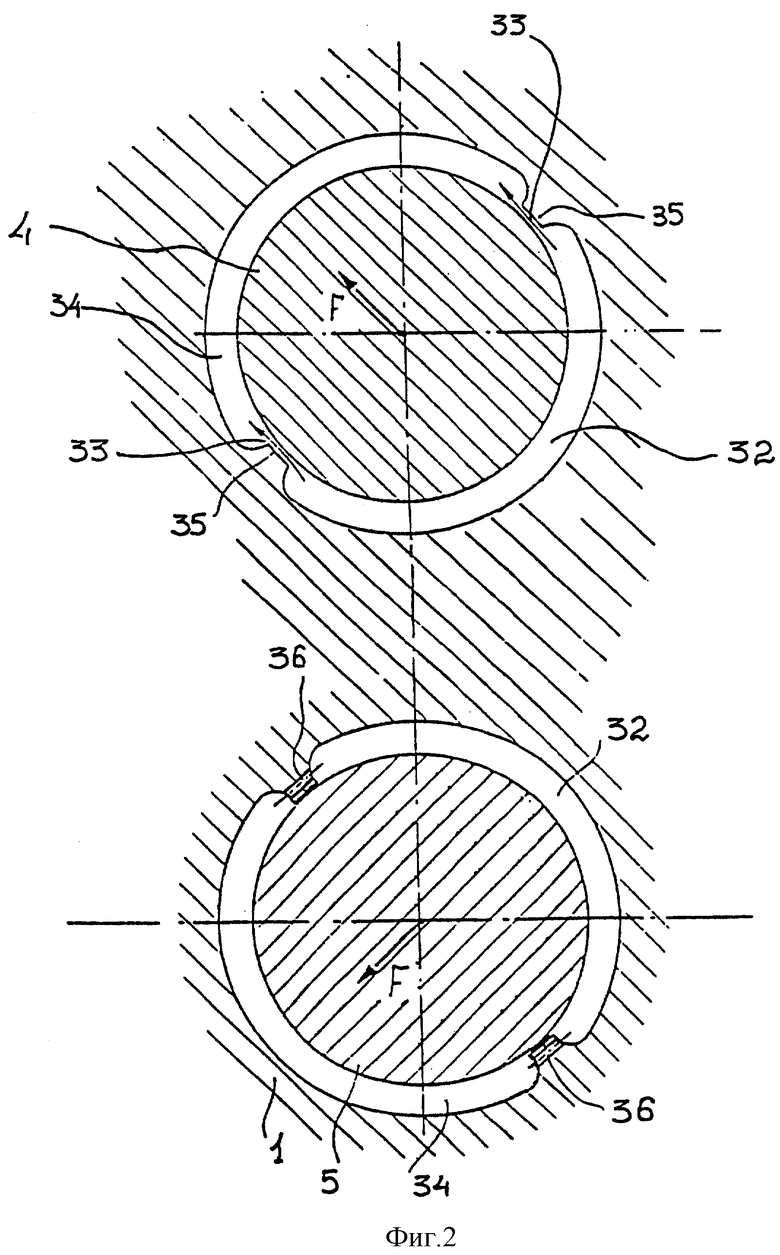

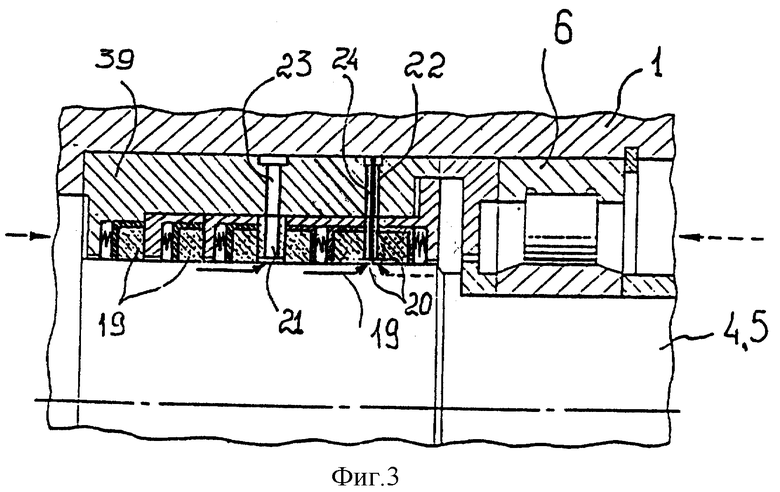

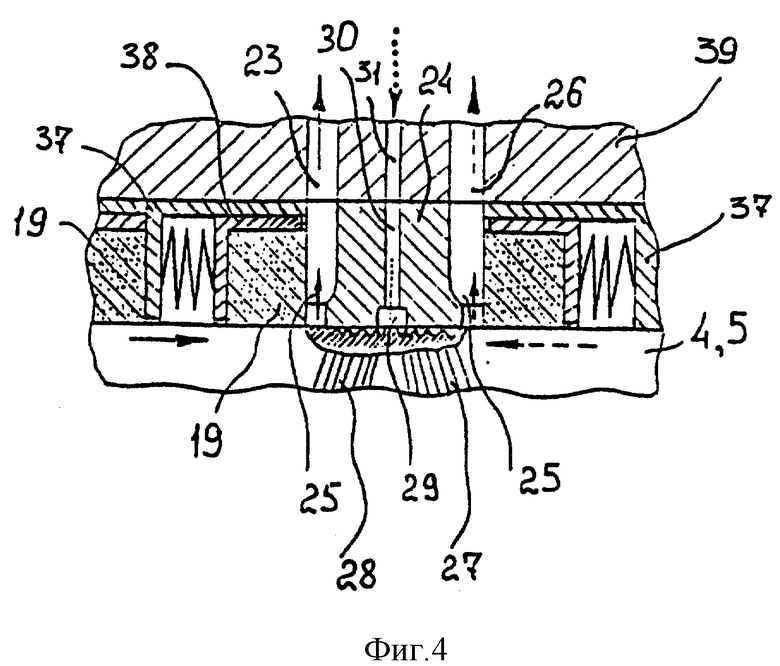

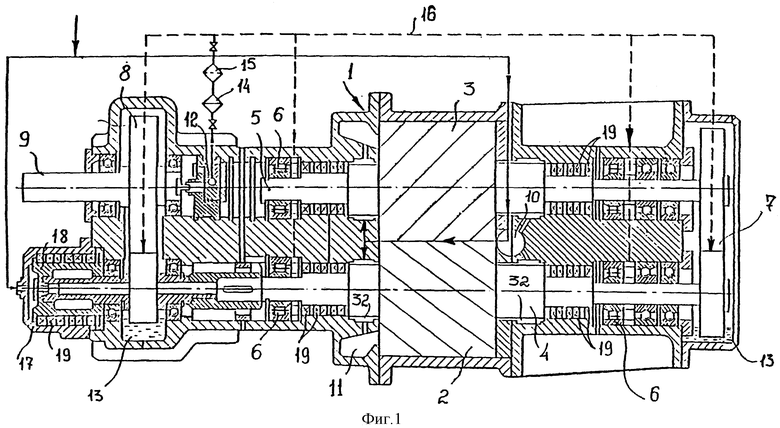

На фиг. 1 изображен общий вид паровой винтовой машины; на фиг. 2 - сечение А-А по фиг. 1; на фиг. 3 - разделитель пара и масла паровой винтовой машины; на фиг. 4 - разделитель пара и масла, выполненный с механизмом принудительного их отвода.

Лучший вариант осуществления изобретения

Паровая винтовая машина согласно изобретению содержит корпус 1 (фиг. 1), в камере высокого давления которого расположены находящиеся в зацеплении ведущий 2 и ведомый 3 винты, валы 4 и 5 которых установлены в подшипниковых узлах 6. Винты связаны между собой синхронизирующей передачей 7, шестерни которой размещены на валах 4 и 5 с одной стороны винтов. С другой стороны винтов 2 и 3 расположена выходная передача 8, предназначенная для снятия выходной мощности и связанная с одной стороны с ведущим винтом 2, а с другой стороны - с выходным валом 9 машины.

Для подачи и отвода пара служат впускной и выпускной патрубки 10 и 11 (фиг. 1), первый из которых сообщен с камерой высокого давления и с источником пара, обеспечивающим подачу теплоносителя под высоким давлением в упомянутую камеру (изображено в виде стрелки и сплошной линии). Система смазки подшипниковых узлов 6 и передач 7 и 8 выполнена в виде насоса 12 (фиг. 1) с приводом от выходного вала 9. Вход насоса 12 гидравлически связан с гидробаком 13, а выход насоса 12 через охладитель 14 масла и фильтр 15 - с нагнетательным масляным коллектором 16, обеспечивающим подачу масла в зону передач 7 и 8, а также к подшипниковым узлам 6 (изображено в виде стрелки и пунктирной линии).

Для уравновешивания осевых усилий, возникающих на винтах 2 и 3 и, как следствие, в подшипниковых узлах 6, паровая винтовая машина (фиг. 1) снабжена цилиндром 17 для компенсации осевых усилий, поршень 18 которого связан с валом 4 ведущего винта 2, при этом полость цилиндра 17 сообщена с источником пара.

На валах 4 и 5 винтов 2 и 3 между подшипниковыми узлами 6 и упомянутыми винтами, т.е. в зонах наиболее вероятного соприкосновения пара и масла, расположены разделители пара и масла. Каждый разделитель пара и масла выполнен в виде установленных в несколько рядов уплотнительных колец 19, отдельные из которых обращены друг к другу с возможностью предотвращения проникновения пара или масла с противоположных направлений. При этом между уплотнительными кольцами 19, обращенными друг к другу, расположены элементы отвода пара и/или масла.

Элемент отвода пара и/или масла выполнен в виде, по меньшей мере, двух полостей 20 и 21 (фиг. 3, 4), каждая из которых расположена между уплотнительными кольцами 19, причем первая 20, расположенная со стороны подшипникового узла, сообщена каналом 22 с атмосферой - выполняет функцию дренажной полости, а вторая полость 21, расположенная со стороны соответствующего винта, сообщена посредством канала 23 с выпускным патрубком. Для повышения эффективности изоляции камеры высокого давления от масла каждый элемент отвода пара и/или масла выполнен с механизмом принудительного отвода пара и/или масла.

Механизм принудительного отвода пара и/или масла выполнен в виде диафрагмы 24 (фиг. 4), расположенной между обращенными друг к другу уплотнительными кольцами 19 с зазорами 25, один из которых со стороны подшипникового узла 6 сообщен с каналом 26 с гидробаком 13 системы смазки, а второй зазор, расположенный со стороны винта, сообщен с каналом 23, связанным с выпускным патрубком 11.

На поверхностях валов 4 и 5 ( фиг.4) на участке их взаимодействия с диафрагмой 24 выполнены противоположно направленные винтовые канавки 27 и 28, входы которых сообщены посредством выполненных в диафрагме 24 кольцевой проточки 29 и канала 30 с атмосферой, а выходы - с соответствующим зазором 25, при этом винтовая канавка 27, сообщенная с зазором 25, связанным с гидробаком 13, выполнена с направлением, соответствующим направлению ведущего винта 2 для обеспечения принудительного отвода масла в гидробак 13 за счет выталкивания его из зазора 25 напором воздуха, обеспечивая, тем самым, надежную изоляцию масляных и паровых сред, способствующую повышению КПД и срока службы машины в целом. Возможно выполнение винтовых канавок 27 и 28 в диафрагме 24 на участке ее взаимодействия с валом винта. Канал 30 сообщен с атмосферой посредством канала 31.

Устройство для уравновешивания реактивных усилий в подшипниковых узлах также предназначено для достижения этого эффекта. Устройство (фиг. 2) расположено на валах 4 и 5 между винтами 2 и 3 и подшипниковыми узлами 6. Каждое устройство выполнено в виде полости 32, образованной между валом 4 или 5 и корпусом 1 и сообщенной с одной стороны с источником пара, а с другой стороны - посредством, по меньшей мере, одного дросселирующего канала 33 с выпускным патрубком 11, в частности через промежуточную камеру 34. На фиг. 2 изображен вариант выполнения дросселирующего канала 33 в виде щели, образованной между валом винта и выступом 35 корпуса 1. В другом варианте (фиг. 2) дросселирующие каналы 33 выполнены в виде отверстий 36, размещенных в выступах 35. Выступы 35 выполнены на корпусе 1 вдоль валов 4 и 5 и разделяют полость 32 и промежуточную камеру 34.

Полость 32 выполнена в корпусе 1 и размещена вдоль боковой поверхности вала 4 или 5 на участке, расположенном противоположно направлению действия реактивных усилий.

С целью дополнительного повышения эффективности разделения пара от масла, между поршнем 18 (фиг. 1) и цилиндром 17 для компенсации осевых усилий последовательно расположены в направлении от его полости узел для уплотнения и разделитель пара от масла.

В одном из вариантов уплотнительное кольцо 19 (фиг. 3, 4) выполнено в виде стакана 37 с размещенным в нем и подпружиненным относительно него уплотнительным элементом, выполненного с кожухом 38. Уплотнительные кольца 19, расположенные на валах 4 и 5, установлены в промежуточном корпусе 39. Работа паровой винтовой машины осуществляется следующим образом. Пар под высоким давлением поступает во впускной патрубок 10 и приводит во вращение винты 2 и 3 (фиг. 1, 3 и 4). Отработанный пар выходит через выпускной патрубок 11 под давлением, превышающим атмосферное. Одновременно пар от его источника под высоким давлением поступает в цилиндр 17, где воздействуя на поршень 18, связанный с валом 4, формирует силу, противодействующую осевым усилиям, обусловленным, в частности, взаимодействием винтов 2 и 3 между собой и с теплоносителем. В процессе преобразования энергии теплоносителя в механическую энергию пар под высоким давлением постоянно подается в полость 32 (фиг. 2) устройства для уравновешивания реактивных усилий в подшипниковых узлах 6. В полостях 32, размещенных вдоль боковой поверхности вала 4 и 5 на участках, противоположно расположенных направлению действия реактивных усилий со стороны винтов, за счет давления пара на вал в этих участках возникает радиальное усилие "P", компенсирующее действие реактивных усилий и разгружающее, тем самым, подшипниковые узлы 6. Кроме этого, при перетекании пара через дросселирующие каналы 33 из полости 32 в промежуточную камеру 34 и далее в выпускной патрубок 11 происходит его конденсация. Образующаяся в процессе конденсации пара жидкость заполняет эксплуатационные и технологические зазоры, повышает сопротивление на пути движения пара, уменьшая тем самым вероятность его проникновения в зону подшипниковых узлов при одновременном обеспечении эффективной разгрузки подшипниковых узлов.

Насос 12 подает масло под давлением через фильтр 15 и охладитель 14 к передачам 7 и 8, а также в подшипниковые узлы 6.

Проникновение масла в камеру высокого давления, а пара в зону работы подшипниковых узлов и передач существенно снижает КПД машины и срок службы отдельных ее узлов. Для исключения этого предусмотрено следующее.

В случае выхода пара, находящегося под высоким давлением, за пределы камеры высокого давления и первые ряды уплотнительных колец 19, пар (на фиг. 3 и 4 изображено в виде стрелки и сплошной линии) попадает в полость 21 и далее посредством канала 23 - в выпускной патрубок 11. Учитывая, что давление пара во впускном патрубке 10 превышает атмосферное, значительная его часть, просочившаяся через зазоры и уплотнительные кольца 19, будет отведена за пределы передач и подшипниковых узлов. Оставшаяся часть пара в небольшом количестве через последующие ряды уплотнительных колец 19 попадает в полость 20, сообщенную с атмосферой. В эту же полость 20 с другой стороны, т.е. со стороны подшипникового узла 6, попадает просочившееся через уплотнительные кольца 19 масло.

Соприкосновению масла и пара в полости 20 препятствует диафрагма 24, которая обеспечивает отведение просочившегося масла в гидробак 13, а пара - в атмосферу.

Для обеспечения стабильного выведения масла и пара применен механизм принудительного отвода пара и/или масла. Согласно варианту, изображенному на фиг. 4, при вращении вала с винтом 2 или 3 противоположно направленные винтовые канавки, выполненные на валу, работая как шнековые насосы, подсасывают воздух (изображено в виде стрелки с точками) из атмосферы через канал, направляют поток воздуха по одной канавке навстречу просочившемуся маслу и по другой канавке - навстречу пару и конденсату, подхватывают их и по зазорам 25 и каналам 26 масло транспортируют в гидробак 13, а по каналам 23 пар и конденсат - в атмосферу. Таким образом создается надежная изоляция масла и пара.

Промышленная применимость

Настоящее изобретение может быть использовано в энергетических установках, наземных и водных транспортных средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВАЯ ВИНТОВАЯ МАШИНА И СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В МЕХАНИЧЕСКУЮ | 1995 |

|

RU2118460C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ МАШИНЫ | 1997 |

|

RU2127814C1 |

| ТОРОИДАЛЬНАЯ ТУРБИНА | 1997 |

|

RU2126485C1 |

| ПАРОВАЯ ВИНТОВАЯ МАШИНА | 2011 |

|

RU2464427C1 |

| ПАРОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1997 |

|

RU2144984C1 |

| СИЛОВАЯ УСТАНОВКА С ПАРОВОЙ ВИНТОВОЙ МАШИНОЙ | 1997 |

|

RU2127812C1 |

| ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ВИНТОВОЙ МАШИНЫ | 1997 |

|

RU2127813C1 |

| ПАРОВОДЯНОЙ ВИНТОВОЙ ДЕТАНДЕР | 2010 |

|

RU2432465C1 |

| ПАРОВОДЯНОЙ ДЕТАНДЕР | 1994 |

|

RU2076246C1 |

| ПАРОВАЯ ВИНТОВАЯ МАШИНА | 2008 |

|

RU2374455C1 |

Паровая винтовая машина может быть использована для преобразования энергии пара в механическую энергию. Особенностью конструктивного выполнения паровой машины является то, что она снабжена устройством для уравновешивания реактивных усилий в подшипниковых узлах, возникающих со стороны винтов, и разделителями пара и масла. Устройство для уравновешивания реактивных усилий в подшипниковых узлах выполнено в виде полости, образованной между валом и корпусом и сообщенной с одной стороны с источником пара, а с другой стороны - посредством дросселирующих каналов с выпускным патрубком. Полость выполнена в корпусе по обе стороны от винтов и размещена вдоль боковой поверхности вала на участке, расположенном противоположно направлению действия реактивных усилий. Разделители пара и масла снабжены элементами отвода пара и/или масла. Повышается КПД при одновременном увеличении ее моторесурса за счет улучшения уплотнения эксплуатационных и технологических зазоров между подвижными и неподвижными деталями паровой винтовой машины. 4 з.п.ф-лы, 4 ил.

| Горизонтальный винтовой компрессор | 1984 |

|

SU1146482A1 |

| Винтовая расширительная машина | 1991 |

|

SU1838632A3 |

| DE 3326910 A1, 22.03.1984 | |||

| US 4781553 A, 01.11.1988 | |||

| US 5348456 A, 20.09.1994 | |||

| Запоминающее устройство с автономным контролем | 1982 |

|

SU1026165A1 |

Авторы

Даты

2001-05-27—Публикация

1997-03-26—Подача