Предлагаемое изобретение относится к химической промышленности и может быть использовано преимущественно в конверторах высокотемпературной конверсии природного газа.

Известна газовая горелка, содержащая корпус с охлаждающей полостью, смеситель с выходными патрубками и выпускным устройством и водяную систему охлаждения (см. технический проект ГИАП г. Москва, 1966, чертеж БАЗ 21.02.000-1).

Недостатком этой горелки является то, что она может вызвать аварийный режим работы конвертора при разгерметизации охлаждаемой полости из-за попадания воды на разогретую до температуры 1500oC футеровку. Это может вызвать преждевременный выход из строя конвертора.

Известна также горелка, содержащая корпус с выходными патрубками, смеситель, выполненный в виде форсунки-завихрителя, закрепленного неподвижно к днищу выпускного устройства (см. технический проект ГИАП, г. Москва, 1984, чертеж N КО/М 8499 ВО ГИАП).

Недостатком данной горелки является то, что, как показали многочисленных эксперименты, такие форсунки-завихрители при работе в условиях неустойчивого горения (вибрационного горения) горючей смеси разрушаются преждевременно. Это может также вызвать преждевременный выход из строя не только горелки, но и конвертора.

Наиболее близкой к предлагаемой горелке по технической сущности является инжекционная горелка, содержащая корпус, внутри которого размещен смеситель, имеющий газоподающее сопло, устройство для подвода окислителя, например атмосферного воздуха, и выпускное устройство (см. авторское свидетельство СССР N 1307156, М. кл. F 23 D 14/04, 1985 г.).

Недостатками ее являются низкие надежность и долговечность при использовании ее в конверторах высокотемпературной конверсии природного газа.

Целью изобретения является повышение надежности и долговечности горелки.

Поставленная цель достигается тем, что в известной газовой горелке, содержащей корпус, внутри которого размещен смеситель, имеющий первый и второй входные патрубки и выпускное устройство, и трубопроводы для подвода горючего газа, окислителя и продуктов сгорания топлива из запальника, смеситель дополнительно снабжен двумя кольцевыми камерами, одна из которых сообщена с трубопроводом для подвода горючего газа через первый входной патрубок и атмосферой через выпускное устройство, а другая - с трубопроводом для подвода окислителя через второй патрубок и атмосферой через выпускное устройство, и центральным каналом, вход которого сообщен с трубопроводом для подвода продуктов сгорания топлива из запальника, а выход - с атмосферой в зоне расположения выпускного устройства, а также тем, что выпускное устройство снабжено расположенными равномерно по окружности дроссельными щелями и отверстиями для выпуска газа и окислителя соответственно в атмосферу, а также тем, что каждое дроссельное отверстие расположено между двумя соседними дроссельными щелями, а также тем, что дроссельные щели выполнены профилированными, а также тем, что смеситель установлен в корпусе с радиальным зазором.

В известных горелках признаки, сходные с признаками, отличающими предлагаемую горелку от прототипа, не обнаружены, что позволяет сделать вывод о существенности отличий.

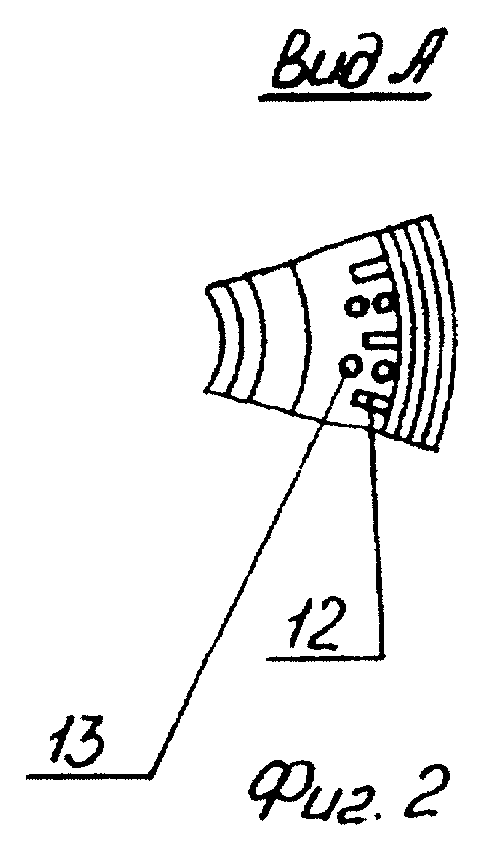

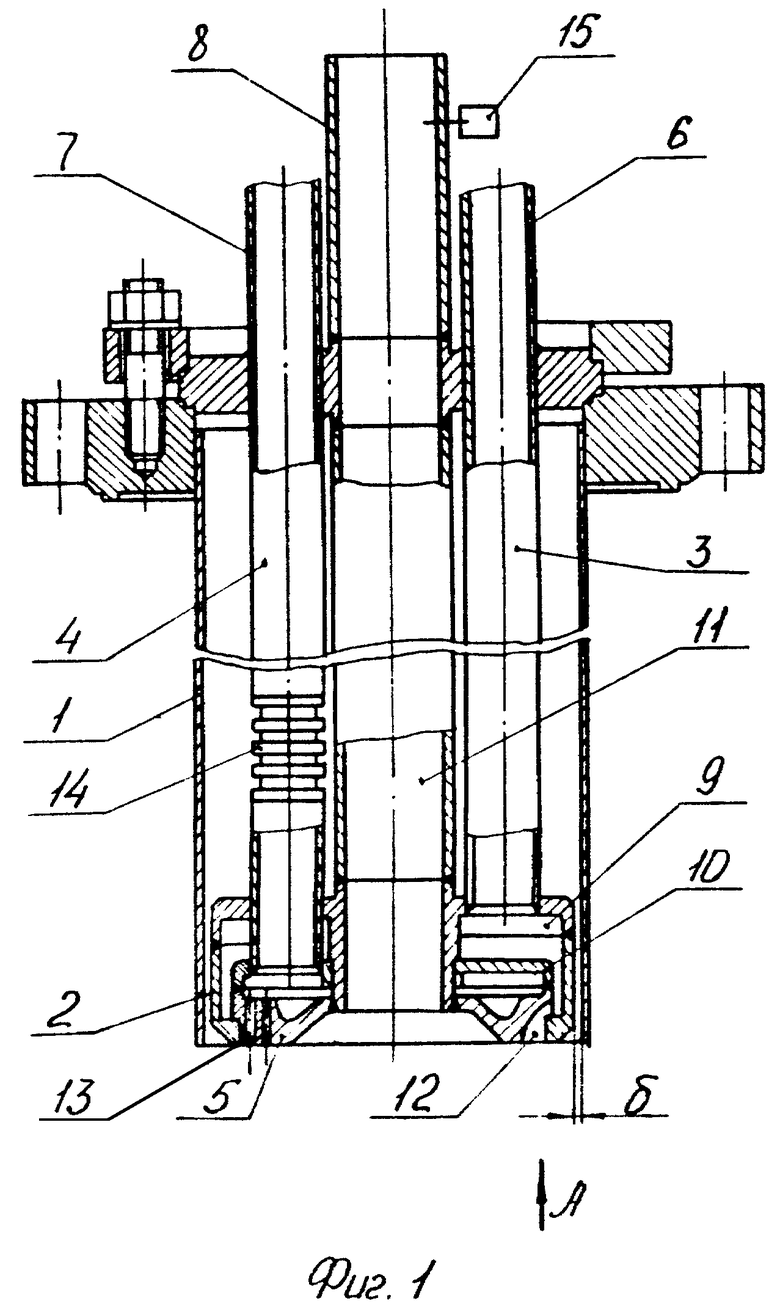

На фиг. 1 изображена предлагаемая газовая горелка, общий вид, а на фиг. 2 - вид А на фиг. 1.

Горелка содержит корпус 1, внутри которого размещен смеситель 2, имеющий первый 3 и второй 4 входные патрубки и выпускное устройство 5, и трубопроводы 6, 7 и 8 для подвода соответственно горючего газа, окислителя и продуктов сгорания топлива из запальника.

Смеситель 2 дополнительно снабжен двумя кольцевыми камерами 9 и 10 и центральным каналом 11. Кольцевая камера 9 сообщена с трубопроводом 6 для подвода горючего газа через первый входной патрубок 3 и атмосферой - через выпускное устройство 5, а кольцевая камера 10 - с трубопроводом 1 для подвода окислителя через второй входной патрубок 4 и атмосферой - через выпускное устройство 5, вход центрального канала 11 сообщен с трубопроводом 8 для подвода продуктов сгорания из запальника, а выход - с атмосферой в зоне выпускного устройства 5.

Выпускное устройство 5 снабжено расположенными равномерно по окружности дроссельными щелями 12 и отверстиями 13. Каждое дроссельное отверстие 13 расположено между двумя соседними дроссельными щелями 12 (см. фиг. 2). Для улучшения качества горючей смеси дроссельные щели 12 выполнены профилированными. Для повышения надежности работы горелок смеситель 2 установлен в корпусе 1 с зазором b. Второй входной патрубок 4 выполнен с гибким рукавом 14. Трубопровод 8 снабжен датчиком 15 температуры.

Горелка работает следующим образом.

По команде с пульта управления из запальника продукты сгорания топлива высокой температуры через центральный канал 11 выбрасываются к устью горелки и поджигают поток смеси горючего газа, например природного газа, поступающего из трубопровода 6 через первый входной патрубок 3, кольцевую камеру 9 и дроссельные щели 12, с окислителем, например газообразным кислородом, поступающим из трубопровода 7 через второй входной патрубок 4, кольцевую камеру 10 и дроссельные отверстия 13. После выхода конвертора на режим подача продуктов сгорания топлива из запальника к устью горелки прекращается. При горении горючей смеси горелка начинает нагреваться, отнимая тепло от пламени. Горючий газ, идущий из трубопровода 6, при движении по первому входному патрубку 3 и кольцевой камере 9 к дроссельным щелям 12, отнимая тепло от узлов и деталей горелки, охлаждает их до необходимой температуры. Окислитель, идущий из трубопровода 7, при движении по второму входному патрубку 4 и кольцевой камере 10 к дроссельным отверстиям 13, отнимая тепло от узлов и деталей горелки, также охлаждает их до необходимой температуры.

Режим работы горелки поддерживается путем изменения расходов горючего газа и окислителя.

Таким образом, предлагаемая горелка благодаря охлаждению ее узлов и деталей движущимися потоками горючего газа и окислителя и смесеобразований за пределами ее дна обладает высокими надежностью и долговечностью.

Использование предлагаемой горелки в конверторах высокотемпературной конверсии природного газа позволяет повысить экономичность производства за счет исключения принудительной системы ее охлаждения и аварийные выключения установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ГОРЕЛКА | 2018 |

|

RU2705536C1 |

| СПОСОБ ПОДАЧИ ГОРЮЧЕЙ СМЕСИ В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И КАРБЮРАТОР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2156877C1 |

| ИНЖЕКЦИОННАЯ ГОРЕЛКА | 1994 |

|

RU2118753C1 |

| ТЕПЛОГЕНЕРАТОР ДЛЯ ИМПУЛЬСНОГО ГОРЕНИЯ | 2001 |

|

RU2184906C1 |

| ЦИКЛОННЫЙ ПРЕДТОПОК КОТЛА | 1990 |

|

RU2013691C1 |

| ГАЗОВЫЙ ГЕНЕРАТОР ТЕПЛА УСТАНОВКИ ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1999 |

|

RU2160419C1 |

| СВЕРХЗВУКОВАЯ ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2043789C1 |

| РЕКУПЕРАТИВНЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2007 |

|

RU2366864C1 |

| МНОГОСТВОЛЬНОЕ ЭЖЕКТОРНОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2116567C1 |

| КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ | 2001 |

|

RU2215242C2 |

Изобретение может быть использовано преимущественно в конверторах высокотемпературной конверсии природного газа и обеспечивает повышение надежности и долговечности горелки. Горелка содержит корпус, внутри которого размещен смеситель, имеющий первый и второй входные патрубки и выпускное устройство, и трубопроводы для подвода горючего газа, окислителя и продуктов сгорания топлива из запальника. Смеситель дополнительно снабжен двумя кольцевыми камерами, одна из которых сообщена с трубопроводом для подвода горючего газа через первый входной патрубок и атмосферой через выпускное устройство, а другая - с трубопроводом для подвода окислителя через второй входной патрубок и атмосферой через выпускное устройство и центральным каналом, вход которого сообщен с трубопроводом для подвода продуктов сгорания топлива из запальника, а выход - с атмосферой в зоне расположения выпускного устройства. 4 з.п. ф-лы, 2 ил.

| Инжекционная горелка | 1985 |

|

SU1307156A1 |

| ГОРЕЛКА | 1991 |

|

RU2011924C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО РАДИАЦИОННО-КОНВЕКТИВНОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ | 1991 |

|

RU2013696C1 |

| DE 3437103 A1, 10.04.1986 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗЬ[ | 0 |

|

SU175817A1 |

Авторы

Даты

2001-05-27—Публикация

1999-12-14—Подача